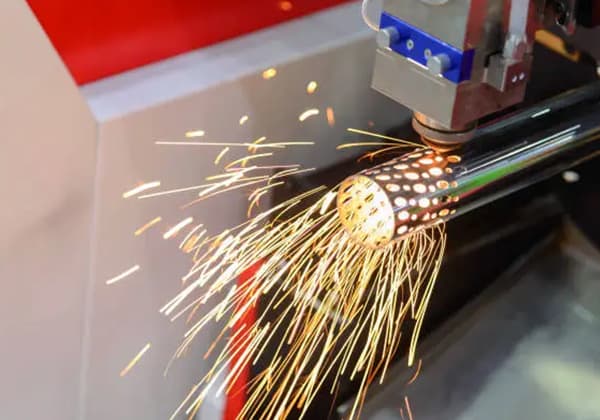

Что, если бы вы могли сократить производственные расходы, повысив при этом точность и скорость? В этой статье мы рассмотрим эффективность лазерной резки прямых труб по сравнению с традиционными методами. Узнайте, как эта технология позволяет сократить трудовые, логистические и складские затраты, а также изучите советы экспертов по оптимизации процессов. Приготовьтесь усовершенствовать свое производство с помощью передовых методов лазерной резки.

По сравнению с традиционной заготовкой + последующая обработка, эффективность лазерной резки прямой трубы имеет очевидные преимущества в эффективности производства и трудозатратах.

Он может осуществлять единовременную обработку деталей от сырья до готовой продукции.

Высокая степень интеграции технологических процессов позволяет значительно снизить проблемы, связанные с высокими трудовыми, логистическими и складскими затратами при традиционной многопроцессной обработке.

Кроме того, полная автоматизация процесса обработки позволяет значительно улучшить согласованность деталей для последующей автоматической сварки, удобства при сборке и т.д.

Ранее, из-за позднего старта отечественных предприятий, большая часть оборудования была импортной.

В последние годы, с повышением технического уровня, прямые трубчатый лазер оборудование было широко локализовано.

С непрерывным развитием отечественных смежных областей в последние годы, функции различных отечественных оборудования были улучшены непрерывно, и цена снизилась год от года, что значительно увеличило популярность прямой трубки лазерного оборудования.

Хотя прямая труба лазерная резка имеет различные преимущества по сравнению с традиционным методом обработки, из-за различных методов обработки, процесс обработки и некоторые детали готовых деталей немного отличаются от традиционной механической обработки, что требует целенаправленной идентификации.

В сочетании с реальным режимом работы и примерами улучшений на месте будут рассмотрены следующие три аспекта: компенсация торцевого пути, улучшение потерь пути при резке профиля открытого сечения и различные методы компенсации пропила при воздушной и кислородной резке.

Похожие статьи: Что вы должны знать о лазерной резке пропила

Эта часть в основном объясняет два аспекта:

Во-первых, прямоугольная труба или квадратная труба отрезается и собирается с плоскостью; во-вторых, это стыковое соединение пересекающихся линий круглых труб.

⑴ Сборка торцевой фаски и плоскости трубы.

Торцевой скос - это распространенное состояние детали, которое имеет высокую вероятность в повседневном производстве. В качестве примера для анализа и объяснения взята прямоугольная труба.

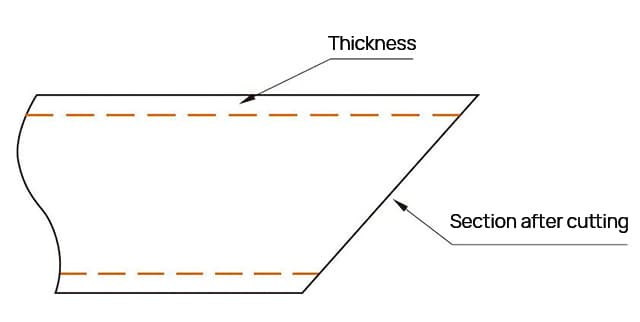

На рис. 1 и рис. 2 соответственно показаны теоретическое состояние и фактическое состояние головки задней части резка металла процесс.

Видно, что фактическое состояние под задней торцевой головкой традиционного процесса резки металла соответствует теоретическому, а весь разрез представляет собой прямую линию с видом сверху, поэтому расхождений между реальным объектом и чертежом не будет, как и споров по качеству.

Рис. 1 Теоретическое состояние процесса резки металла

Рис. 2 Фактическое состояние резки металла

Лазерная заготовка отличается от традиционной заготовки.

Лазерная заготовка заключается в том, что лазерная режущая головка режет по определенной траектории, чтобы получить требуемую конечную форму.

При резке основной материал расплавляется вдоль траектории резки высокоэнергетическими лучами для завершения разделения материалов, что приводит к незаконному направлению между следующей и предыдущей траекториями.

После вырезания участка траектории, на этом участке будет выступать участок материала по толщине или отсутствовать участок материала по толщине, то есть "избыток материала" или "недостаток материала", как показано на Фиг. 3 и Фиг. 4.

Рис. 3 Схематическая диаграмма лазерная обработка конец

Рис. 4 Состояние после фактической резки

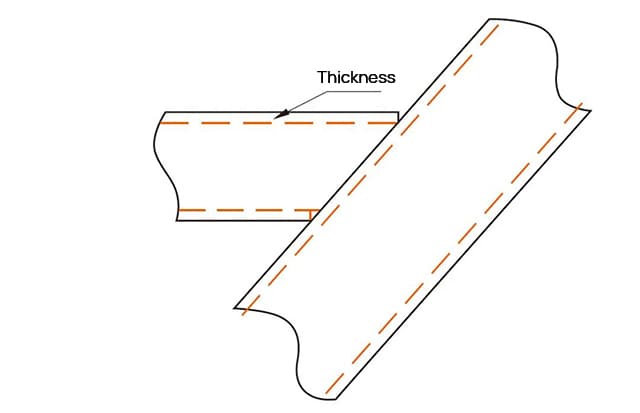

Состояние, показанное на рис. 4 (b), мало влияет на фактическое использование, если только не предъявляются особые требования к прочности и не требуется дополнительное усиление, которое обычно не влияет на последующее использование.

Однако состояние, показанное на рис. 4(a), приведет к различиям между фактической и теоретической сопрягаемыми поверхностями из-за "избыточного материала", и часть "избыточного материала" будет мешать сопряжению деталей, что приведет к отклонению размеров, как показано на рис. 5 и рис. 6.

Рис. 5 Схема отклонения от соответствия, вызванного "слишком большим количеством материала"

Рис. 6 Фактическое состояние отклонения при подгонке, вызванного "избытком материала"

На рисунке синяя линия - это фактическая линия подгонки, а черная - теоретически необходимая линия подгонки.

Из схемы видно, что между фактической и теоретически необходимой линией посадки имеется угол X, образованный "излишками материала", что оказывает двоякое влияние на последующую последовательность действий: из-за помех детали не могут быть нормально установлены в приспособление;

Отклонение положения сопряженных деталей влияет на точность всей сборки.

Из приведенного выше анализа и сравнения видно, что для деталей, обработанных торцевой фаской, компенсация траектории движения фрезы должна учитываться при планировке траектории перед лазерной резкой.

Избежать явления "избытка материала" можно путем корректировки траектории резания, которая оказывает существенное влияние на качество обработки таких деталей. Конкретная модификация траектории показана на рис. 7.

Рис. 7 Сравнение до и после компенсации пути

На рисунке небесно-голубая линия - это путь до компенсации, который вызовет явление "избытка материала".

Зеленая линия - траектория после компенсации. После добавления компенсации траектории состояние сечения после резки может быть значительно улучшено, как показано на рис. 8.

Рис. 8 Состояние детали после компенсации

Диаграмма подгонки после добавления компенсации пути показана на рис. 9, а фактическое состояние подгонки - на рис. 10.

Из рисунка видно, что абсолютное положение двух деталей не изменится, и качество сборки может быть гарантировано.

Рис. 9 Схема согласования после компенсированной резки

Рис. 10 Фактическое состояние совмещения после компенсированного резания

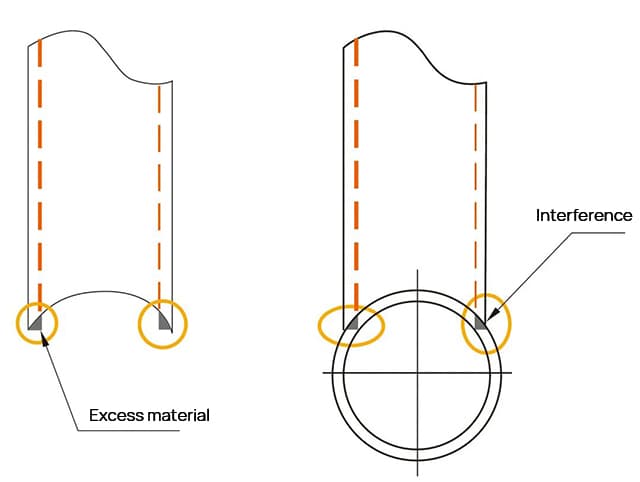

(2) Стыковое соединение линии пересечения круглых труб.

По совпадению, благодаря влиянию метод обработки лазерной резкиЕсли при стыковке пересекающихся линий круглых труб не отрегулировать траекторию, то толщина материала также будет "избыточной", что приведет к нарушению координации.

Если взять в качестве примера наложение двух труб φ25 мм и φ30 мм, то труба φ30 мм представляет собой фитинг с нахлестом.

См. рис. 11 для схемы теоретического перекрытия и рис. 12 для теоретической формы конца φ25-миллиметрового трубного фитинга.

Видно, что конец φ25-миллиметрового фитинга представляет собой острый угол, то есть на толщине материала имеется определенный радиан.

Однако при лазерной резке прямых труб направление толщины материала после резки становится прямым, перпендикулярным направлению оси фитинга, и возникает явление "избытка материала".

Это обязательно приведет к интерференции сопрягаемых поверхностей, как показано на рис. 13.

Рис. 11 Схематическая диаграмма теоретического Притирка

Рис. 12 Теоретическая форма трубного фитинга Φ25 мм

Рис. 13 Изображение эффекта до компенсации

В связи с этим при резке трубных фитингов такой формы следует учитывать проблему компенсации торцов.

Как и в случае с прямоугольными трубами, измените траекторию резания, добавьте компенсацию траектории и оптимизируйте траекторию, как показано на рис. 14.

Рис. 14 Эффект координации после компенсации

Из рис. 14 видно, что зеленая линия в красном круге - это путь после добавления компенсации, а небесно-голубая линия - путь до добавления компенсации.

Видно, что после добавления компенсации положение реза длинного конца трубы меняется, но феномен "избытка материала" исчезает.

При реальной резке, хотя такие дефекты, как зависание шлака, все еще будут оказывать определенное влияние из-за этой компенсации, эти эффекты очень малы.

Это не сильно повлияет на последующее использование и размер сборки.

В настоящее время прямой трубчатый лазер может не только резать закрытые профили, но и резать профили открытого сечения, такие как швеллерная сталь и угловая сталь.

В отличие от прямоугольных и квадратных труб, внешняя поверхность профилей открытого сечения в основном угловая, а угол R отсутствует.

Поскольку секция не закрыта, путь резания не закрыт. На ранних этапах производства часто происходит потеря пути.

Это явление наблюдается только при обработке профилей открытого сечения.

Если взять в качестве примера угловую сталь, то траектория резания теряется, как показано на рис. 15.

Рис. 15 Траектория резания угловой стали

Учитывая это явление, мы попытались решить его с точки зрения генерации программных путей.

После длительной проверки программа автоматически генерирует пути, которые являются хорошими и плохими, без регулярности.

Поэтому при возникновении этого явления мы можем лишь отказаться от использования функции автоматического создания траектории и планировать траектории резания вручную.

Несмотря на то, что проблема решена, ручное редактирование пути занимает мало времени, отнимает много сил и крайне неудобно в использовании.

В связи с этим явлением продукт был частично оптимизирован.

Филе были обработаны в месте расположения красного круга на рис. 16.

Углы не появлялись, когда галтели были касательными, а галтели были касательными к двум соседним граням, так что система по умолчанию считала их одной гранью.

Рис. 16 Круглый уголок R5 мм на углах

После обработки детали напильником система генерации программы лазера с прямой трубкой используется для генерации траектории, и явление потери траектории исчезает, как показано на рис. 17.

Чтобы проверить, имеет ли место это явление, меняйте и проверяйте такие детали по очереди.

Обрежьте углы деталей с потерей пути, а затем используйте систему для создания требуемого пути. После года проверки потери пути больше не повторялись.

Рис. 17 Новый сгенерированный путь

В результате этой проверки можно сделать вывод, что для профилей открытого сечения, таких как угловая сталь, их сечение не является замкнутым, что оказывает определенное влияние на фактическое формирование траектории.

Неясно, является ли это ошибкой самой программы или дефектом логики, лежащей в ее основе.

В настоящее время этого явления нельзя полностью избежать на лазерном оборудовании Pentium и Trumpf с прямой трубкой, используемом нашей компанией, но его можно избежать с помощью локальных филе.

На сегодняшний день это достаточно разумное и эффективное решение.

С развитием отечественной лазерной промышленности недорогая технология воздушной резки постепенно становится все более совершенной, а ее применение на рынке постепенно расширяется.

Если взять в качестве примера нашу компанию, то раньше мы всегда использовали кислородную резку, но недавно приобретенное оборудование для лазерной резки прямых труб в последние два года было переведено на воздушную резку.

По сравнению с кислородной и азотной резкой, наиболее очевидное отличие заключается в том, что стоимость обработки значительно снижается.

Поскольку воздух сам по себе находится вокруг нас, при использовании воздушной резки необходимо учитывать только затраты на электроэнергию при использовании самого оборудования, и не нужно рассчитывать дополнительные расходы на вспомогательный газ.

Хотя воздушная резка приводит к появлению заусенцев и шлака на поверхности реза, для профилей такие дефекты в основном возникают на внутренней поверхности профилей, что относительно мало влияет на внешнюю поверхность.

Кроме того, наши трубные фитинги в основном используются для различных конструктивных деталей, которые имеют относительно менее строгие требования к внешнему виду пропила, поэтому влияние на наше фактическое производство относительно невелико.

После первых пусконаладочных работ и периода производства нашего оборудования мы обнаружили, что по сравнению с кислородной резкой при формировании траектории необходимо учитывать компенсацию пропила.

Толщина стенки наших обычных труб составляет 2~5 мм. Оригинальный быстрый использование станка лазерной резки кислородная резка, а размер режущего сопла в основном составляет 0,5~1,5 мм.

Проблема компенсации пропила не учитывается в повседневном производстве.

Однако после введения в эксплуатацию нового оборудования, использующего воздушную резку, выясняется, что размер режущая насадка достигает 3 мм, и впоследствии часто возникает проблема больших зазоров при подгонке деталей.

После сравнения реальных объектов, вырезанных двумя методами резки, выяснилось, что проблема заключается в компенсации пропила.

В теории резки деталей мы все считаем, что ширина пропила бесконечно мала;

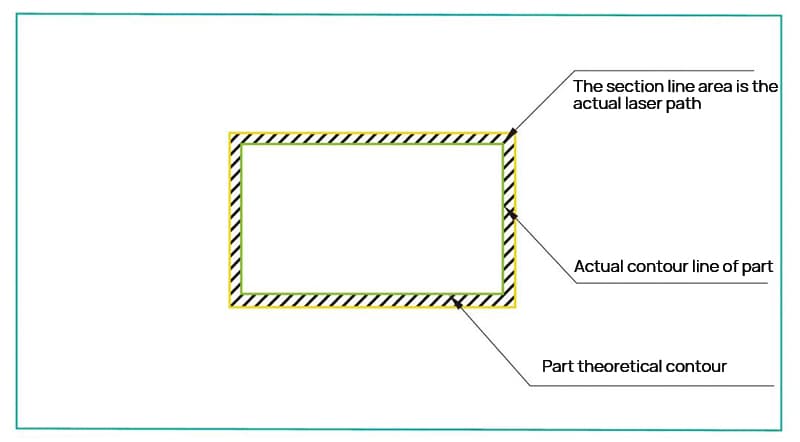

В реальном процессе резки лазерный луч имеет определенный диаметр, что приводит к трем способам в реальном процессе резки.

Предположим, что теоретическая длина контура равна L, ширина - W, а диаметр лазерного луча - D.

(1) Режим I: центральная траектория диаметра лазерного луча совпадает с теоретической контурной линией, как показано на рис. 18.

Фактический размер контура после вырезания таким способом: Wфактический=Wтеоретический - D, Lфактический=Lтеоретический - D.

Фактический размер на один диаметр режущего сопла меньше теоретического.

Рис. 18 Режим - Резка

(2) Режим 2: внешний диаметр лазерного луча совпадает с теоретической контурной линией, как показано на рис. 19.

Таким образом, фактический размер контура после резки: W фактический=W теоретический - 2D, L фактический=L теоретический - 2D, а фактический размер меньше теоретического на два диаметра режущего сопла.

Рис. 19 Резка в режиме II

(3) Режим 3: внутренняя сторона диаметра лазерного луча совпадает с теоретической контурной линией, как показано на рис. 20.

Фактическая линия контура при этом методе резки совпадает с теоретической линией контура.

Рис. 20 Резка в режиме III

При разрезании тремя вышеуказанными способами требуемой частью является часть, отрезанная посередине.

Если часть, отрезанная посередине, является ломом, необходимо поступить наоборот.

Из приведенных выше трех положений видно, что на фактическую лазерную резку влияют луч и диаметр режущего сопла, а фактическая траектория резки оказывает определенное влияние на общие размеры деталей: при использовании кислородной резки, благодаря поддерживающему горение эффекту кислорода, диаметр режущего сопла не должен быть слишком большим для достижения необходимой интенсивности энергии, и независимо от метода резки не оказывает большого влияния на фактический контур;

Однако при использовании воздушной резки содержание кислорода в газе уменьшается, и эффект поддержки горения снижается, что приводит к увеличению энергии.

Это отражается на производстве тем, что диаметр режущего сопла слишком велик.

Диаметр режущего сопла, используемого нашей компанией для воздушной резки на месте, достигает 3 мм, а диаметр режущего сопла слишком велик, что приводит к уменьшению отклонения от допуска и увеличению изменения точности размеров.

Поэтому при использовании воздушной резки необходимо учитывать компенсацию пазов при создании траектории, чтобы обеспечить требуемую точность детали.

Похожие статьи: Применение воздуха в качестве вспомогательного газа при лазерной резке

С развитием отечественной лазерной промышленности, прямая трубка лазерного оборудования в настоящее время стала относительно зрелым оборудованием.

Большинство деталей можно обрабатывать внутри страны, и доля рынка постепенно увеличивается.

Приведенный выше анализ - лишь малая часть проблем, которые наша компания обнаружила при использовании лазерного оборудования с прямой трубкой, влияющих на точность изготовления деталей.

Мы должны обращать внимание на проблемы, возникающие при создании реальных путей, в надежде принести помощь или вдохновение нашим коллегам по индустрии.

.jpg)