Задумывались ли вы когда-нибудь о важности правки при изготовлении листового металла? Этот важнейший процесс обеспечивает точность и качество конечного продукта. В этой статье мы рассмотрим различные методы и приемы, используемые для правки деталей из листового металла, опираясь на опыт опытных профессионалов в этой области. В конце статьи вы получите более глубокое понимание того, как этот часто упускаемый из виду этап может иметь решающее значение для вашего производственного процесса.

Стальные компоненты могут испытывать различные деформации под воздействием внешних сил, термических напряжений или присущих материалу несоответствий. Сырьевые материалы, такие как стальные листы и структурные секции, часто подвергаются деформациям, таким как неровности, изгиб, скручивание и искривление до начала процесса производства. Эти неровности создают значительные проблемы для поддержания точности и качества последующих операций, включая маркировку, нумерацию, выравнивание, а также общее изготовление и сборку деталей.

Наличие таких деформаций может привести к нескольким критическим проблемам:

Чтобы смягчить эти проблемы и обеспечить высочайшее качество конечного продукта, перед выполнением операций маркировки, нумерации, лофтинга и формовки необходимо провести процесс правки. Этот важнейший этап включает в себя тщательное применение контролируемого усилия или термической обработки для восстановления геометрии материала:

Устраняя деформации на ранних этапах производственного процесса, инженеры могут значительно повысить эффективность, точность и надежность всего производственного процесса.

Деформация, вызванная остаточным напряжением в стали

В процессе прокатки стали могут возникать остаточные напряжения, приводящие к деформации материала. Например, если механизм регулировки валков неисправен, зазор между валками при прокатке стального листа может стать непостоянным. Это приводит к неравномерному удлинению стали вдоль направления прокатки.

Участки с меньшими зазорами между валиками подвергаются большему удлинению, а участки с большими зазорами - меньшему удлинению. Следовательно, в зонах большего удлинения возникают сжимающие напряжения, а в зонах меньшего удлинения - растягивающие напряжения.

При быстром охлаждении стали или под воздействием других факторов эти напряжения остаются в материале, образуя остаточные напряжения. При последующих операциях, таких как стрижка, термическая резка или другие процессы, эти остаточные напряжения частично высвобождаются, вызывая деформацию стали.

Деформация, вызванная обработкой стали

В процессе обработки стали деформация может происходить под воздействием внешних сил или неравномерного нагрева. Например, такие операции, как ножницы, газовая резка или сварка стальных листов, могут привести к деформации из-за локальных концентраций напряжений и тепловых градиентов во время циклов нагрева и охлаждения.

Деформация в результате неправильной транспортировки и хранения

Сырьевые материалы, используемые для холодной обработки листового металла, такие как крупные стальные листы и конструкционные профили, подвержены деформации при обращении. Неправильные методы подъема, транспортировки или хранения могут вызвать изгиб, скручивание и локальную деформацию из-за собственного веса материала и концентрации напряжений.

Стратегии смягчения последствий

Для минимизации деформации стальных деталей:

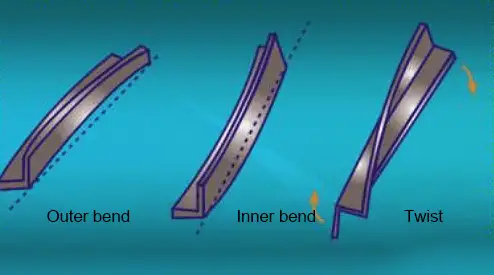

Процесс правки при изготовлении металла основан на манипулировании внутренними напряжениями в структуре материала. Этот принцип можно понять, если рассматривать сталь как композит из множества слоев волокон, расположенных по всей ее толщине.

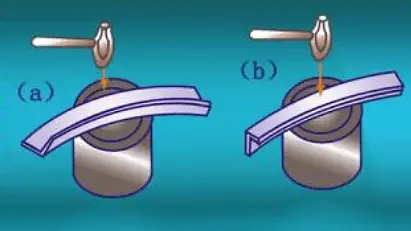

В идеально прямом куске стали все слои волокон имеют одинаковую длину. Однако, когда сталь подвергается изгибу, эти слои испытывают дифференциальное удлинение. Как показано на рисунке, первоначально равные длины "ab" и "cd" становятся неравными при изгибе. Внешние волокна (представленные "a/b") удлиняются, в то время как внутренние волокна (представленные "c/d") сжимаются.

Выпрямление направлено на восстановление однородности длины волокон с помощью двух основных механизмов:

Цель обоих подходов - выровнять длину всех слоев волокон, тем самым устранив остаточные напряжения, вызывающие изгиб, скручивание или неравномерные деформации в стали или заготовке. Этот процесс не только повышает геометрическую точность, но и улучшает механические свойства материала и его усталостную прочность.

Современные технологии правки часто используют комбинацию механических и термических методов, применяя передовые сенсорные и контрольные системы для достижения точных и равномерных результатов при обработке различных марок стали и геометрии изделий.

Рис.1

Существуют различные методы правки стали, которые можно разделить на ручную, механическую и пламенную правку, в зависимости от источника и типа приложенной внешней силы. Каждый метод имеет свои особенности применения, преимущества и ограничения в процессах металлообработки.

Общие инструменты для ручной рихтовки - Ручной молоток

Как использовать ручной молоток для правки стали:

Оперативные требования:

Молоток

Молоток - важнейший инструмент для холодной обработки листового металла, он бывает разных форм и служит для разных целей.

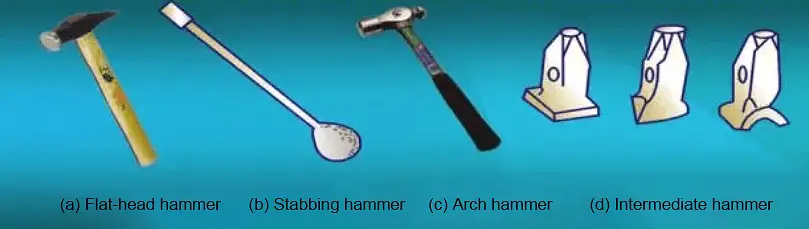

(1) Молоток с плоской головкой:

В основном он используется для нанесения ударов по плоским поверхностям, а также для достижения более глубоких углублений и углов кромок, как показано на рис. 2a.

(2) Колющий молоток:

В основном он используется для нанесения прямых ударов по дугообразным деталям, но может также выполнять функции выколотки и зажимного инструмента, как показано на рис. 2-b.

(3) Арочный молоток:

В основном он используется для формирования и производства дугообразных заготовок, например, для восстановления или подготовки торцевых крышек для небольших автомобильных валов, как показано на рис. 2-c.

(4) Промежуточный молоток:

Промежуточный молоток используется для того, чтобы избежать прямого удара молотком по заготовке, как показано на рис. 2-d.

Рис.2 Молоток

(5) Пластиковый молоток с плоской головкой:

В основном используется для обрезки углов коробок и других деталей, как показано на рис. 2e.

(6) Молоток с крестообразной заточкой:

В основном он используется для устранения небольших ямок на поверхности заготовки, как показано на рис. 2-f.

(7) Другие виды молотков:

В зависимости от конкретных потребностей процесса забивания головка молотка может иметь различные формы, например, резиновые, деревянные или медные молотки, как показано на рис. 2-g.

Рис.2 Молоток

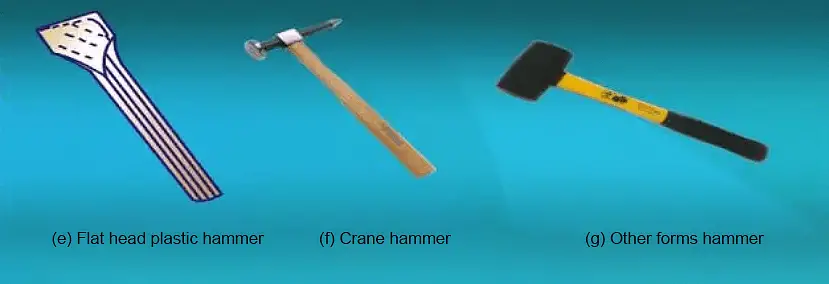

Правильное использование ручного молотка показано на рисунке 3.

Рис.3 Правильное использование ручного молотка

Ручная рихтовка выполняется с помощью таких инструментов, как молоток, плоская пластина, наковальня для сверла или настольные тиски. К распространенным методам ручной рихтовки относятся метод растяжения, метод скручивания, метод сгибания и метод растягивания.

Метод расширения

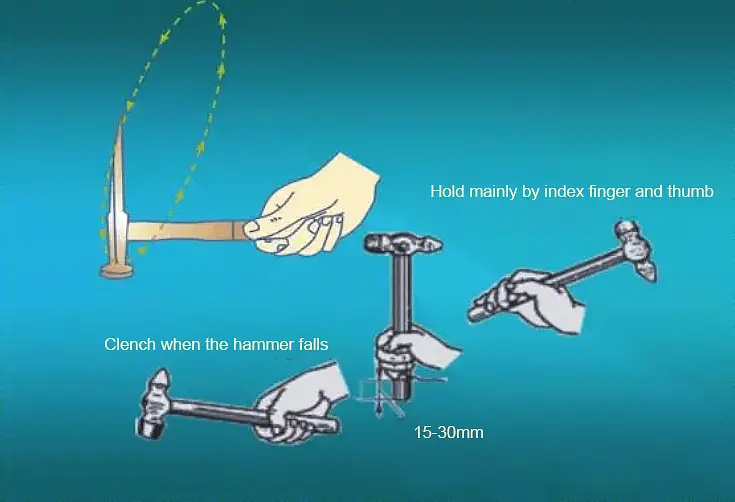

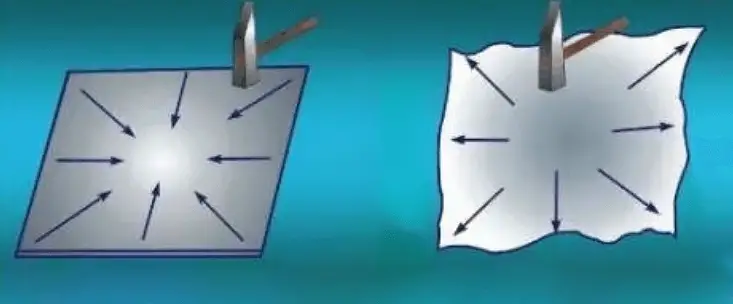

Метод расширения используется в основном в тех случаях, когда середина листа металла выпуклая, а края волнистые или деформированные, как показано на рис. 4.

Рисунок 4 Метод растяжения для правки тонких металлических пластин

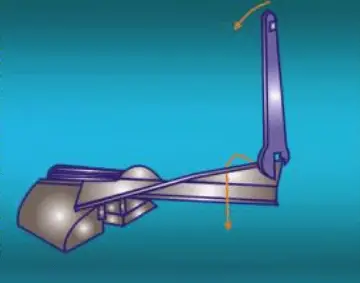

Метод скручивания

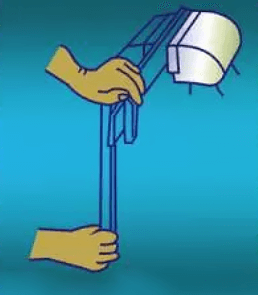

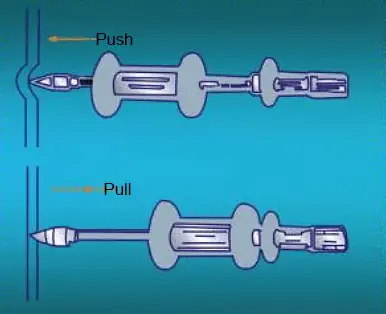

Метод скручивания используется для исправления деформации полос. При этом полосы удерживаются в тисках и скручиваются до первоначальной формы с помощью гаечного ключа, как показано на рис. 5.

Рис.5 Скручивающаяся рихтовочная лента

Метод сгибания

Метод гибки используется для выпрямления различных гнутых прутков и полос, которые гнутся в направлении ширины.

Метод растяжки

Метод растяжения используется для коррекции различных тонких проводов, что показано на рисунке 6.

Рис.6 Рихтовка растяжением прямых материалов

Выпрямление выпуклой поверхности:

Выпрямление кромочной основы:

Рисунок 7

Выпрямление диагонального перекоса

Шаг 1: Положите деформированный лист на платформу и держите лист левой рукой, а молоток - правой.

Шаг 2: Начните простукивать вдоль неширокой диагональной линии, а затем протяните в обе стороны, чтобы растянуть и выправить лист, как показано на рис. 8.

Шаг 3: После того как полотно будет в основном выправлено, с помощью деревянного молотка сделайте последний регулировочный удар, чтобы вся ткань была натянута равномерно.

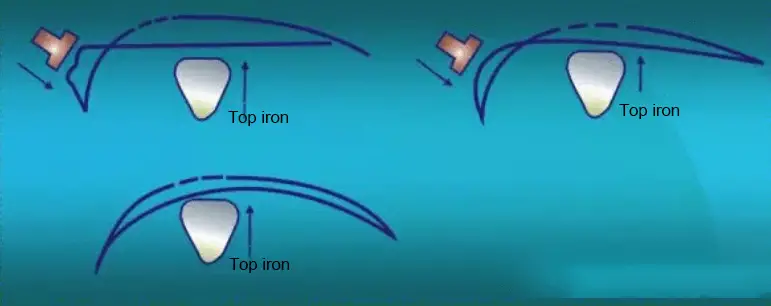

Патирование и проталкивание Выпрямление листового металла

Как показано на рис. 9, с помощью хлопушки (из железа) постучите по листу, чтобы укоротить выступающую часть и растянуть натянутую часть под давлением, достигая цели выпрямления.

Рис.8 Выпрямление диагонального искривления

Рис.9 Патирование и проталкивание при правке листового металла

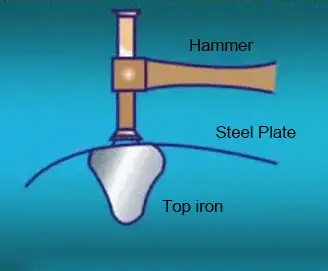

Выпрямление деформированных выпуклых кривых

Как показано на рис. 10, для начала молоток следует выровнять по центру верхней части утюга, а затем с помощью молотка выполняется процесс выпрямления.

Рис.10 Выпрямление деформации изогнутой выпуклости

Рука, держащая молоток, не должна сжимать его слишком крепко, вместо этого нужно опираться на запястье. Скорость удара должна составлять около 100 ударов в минуту.

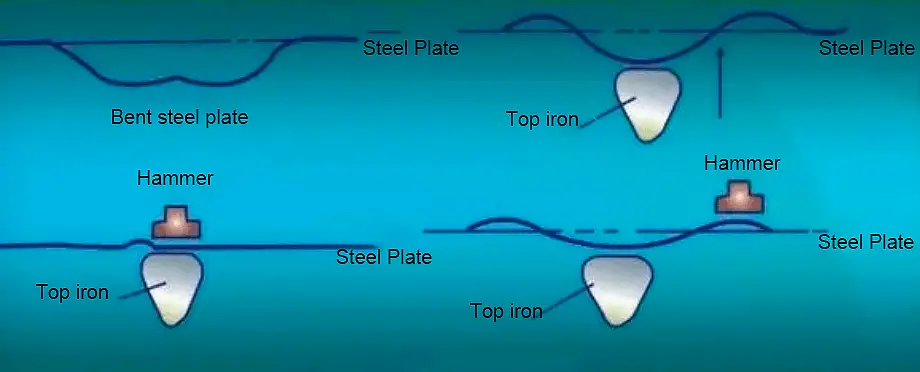

Выпрямление вогнутых поверхностей

Как показано на рис. 11, поддомкратник должен располагаться немного выше точки забивания, которая представляет собой приподнятую часть неровной поверхности.

Рис.11 Выпрямление вогнутой поверхности с помощью факела

Благодаря этому на пластину действует усилие между головкой и точкой забивания.

Выпрямление большой вогнутости

Как показано на рис. 12, сначала средняя часть вогнутости нагревается до горячего розового состояния с помощью паяльной лампы, а затем нижняя сторона средней части приподнимается с помощью утюга, возвращая первоначальную вогнутость.

Затем с помощью молотка и утюга постепенно выравнивают поднятую часть, восстанавливая первоначальную геометрическую форму.

Рисунок12 Выпрямление большой вогнутости

Выпрямление поверхностей большой кривизны

Как показано на рис. 13, при правке деталей с большой кривизной поверхности (например, сильно выпуклой поверхности), таких как крыло, их можно сначала нагреть пламенем, затем поднять утюгом и, наконец, расплющить молотком, чтобы добиться первоначальной формы.

Рисунок 13 Выпрямление поверхностей большой кривизны

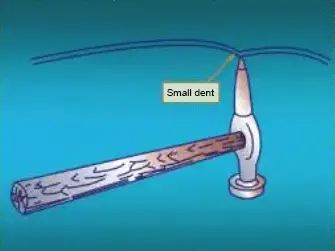

Выпрямление небольших вмятин

① Как показано на рис. 14, наконечник молотка-кирки используется для сплющивания углубления изнутри наружу.

Рис.14 Выпрямление небольших вмятин

② Как показано на рис. 15, для того чтобы проникнуть в узкое пространство и вытолкнуть впадину, используется скалывающий стержень.

Этот метод обычно используется для выбивания углублений в дверях, задних крыльях и других закрытых панелях кузова.

Рис.15 Используйте ломик, чтобы выбить углубление

③ Как показано на рис. 16, впадина расплющивается с помощью съемника впадин.

Рис.16 Используйте съемник для выравнивания углубления

В основном используется для закрытых панелей кузова или складок, которые недоступны сзади.

④ Тяга используется для выравнивания углубления, как показано на рис. 17, выступ опускается с помощью ударов и вытягивания, а углубление поднимается.

Рис.17 Используйте тягу для выравнивания углубления

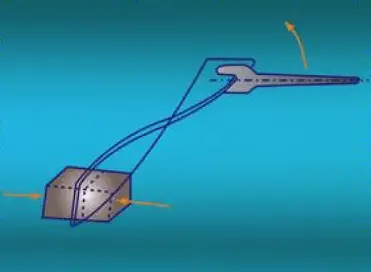

Выпрямление витой плоской стали

Шаг 1: Удерживайте плоскую сталь на тисках.

Шаг 2: Удерживая другой конец плоской стали тенор-гаечным ключом, с усилием закрутите плоскую сталь в направлении, противоположном направлению закручивания, как показано на рис. 18.

Рис.18 Использование тисков для исправления деформации

Шаг 3: После того как искажения практически устранены, упрочнение используется для его исправления.

Шаг 4∶ При штамповке плоская сталь наклоняется, плоская часть опирается на платформу, а скрученная деформированная часть выходит за пределы платформы, как показано на рис. 19.

Рис.19

Шаг 5∶ С помощью молотка нанесите удар по слегка деформированной части за пределами платформы, расстояние между точкой удара и платформой примерно в два раза больше толщины листа, и во время удара переместите плоскую сталь на платформу.

Шаг 6: Повернитесь на 180° и повторите те же действия молотком до исправления.

Деформация и правка угловой стали (рис. 20)

Рис.20 Деформация угловой стали

Шаг 1: Положите внешний угол изгиба сталь и внутренний изгиб угловой стали на цилиндрическом железном узле или платформе с отверстиями.

Шаг 2: Согните угол наружу, проколите края двух сторон прямого угла, проколите от края, как показано на рис. 21(a).

Для внутреннего угла изгиба нужно отбить корни из двух сторон прямого угла, как показано на рис. 21(b).

Рис.21 Выпрямление угловой стали

Шаг 3: Зажмите один конец скрученного угла в тисках.

Шаг 4: Удерживая угловую сторону другого конца угловой стали с помощью гаечного ключа, закрутите угловую сталь в противоположном направлении и немного превысьте нормальное состояние угловой стали, как показано на рис. 22.

Рис.22 Выпрямление деформации угловой стали

Шаг 5: Повторите несколько раз, чтобы в основном устранить деформацию угловой стали.

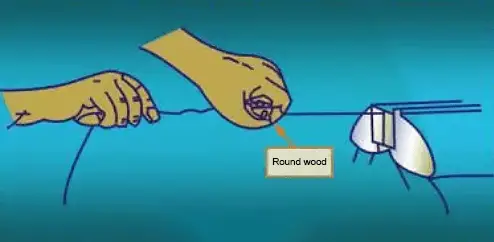

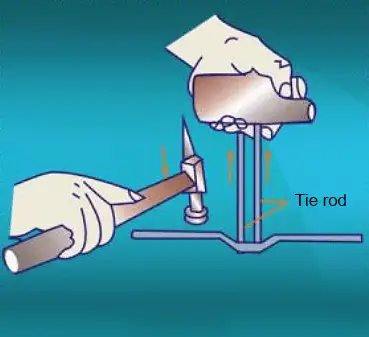

Выпрямление деформации круглой стали

Как показано на рис. 23, круглая сталь в основном согнута и деформирована, а для правки достаточно поместить круглую сталь на платформу так, чтобы выступы были направлены вверх.

Рис.23 Деформация при правке круглой стали

Используйте подходящий промежуточный молоток, чтобы разместить круглые стальные выступы, а затем ударите по верхушке промежуточного молотка, чтобы исправить положение.

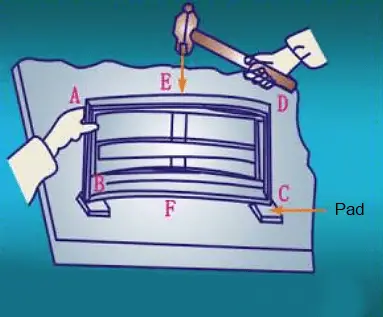

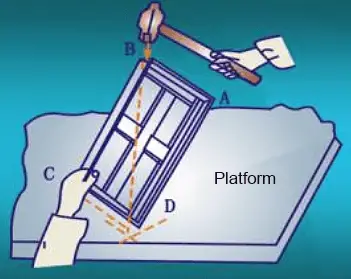

Выпрямление прямоугольной рамы

метод правки: Прямоугольная сварная деталь показана на рис. 24,

Рис.24 Выпрямление прямоугольной рамы

Если стороны AD и BC рамы изгибаются, раму можно положить на платформу внешним фланцем AD вверх. Два конца стороны BC амортизируются, а приподнятая точка E отбивается. Если все четыре стороны слегка изогнуты, раму можно выбить наружу или внутрь, соответственно.

При небольших погрешностях в размерах рамку можно поместить и отбить конец более длинной стороны, чтобы уменьшить общую длину.

Если углы B и D меньше 90 градусов, можно использовать метод, показанный на рисунке 25, чтобы ударить молотком по точке B и расширить ее.

Рис.25

Ручная правка занимает много времени и сил, поэтому подходит только для небольших деталей. Для правки более крупных заготовок используется специализированное оборудование.

Механическая правка выполняется с помощью правильной машины, которая многократно сгибает стальной лист, заставляя неравномерные волокна стального листа стремиться к равенству и в конечном итоге достигая цели правки.

(1) Mмеханическая рихтовка листовой металл запчасти

Требования к эксплуатации:

Шаги операции:

(1) Механическое выравнивание металлических листов:

Метод выравнивания: Как показано на рис. 26, отрегулируйте зазор между роликами в соответствии с толщиной листа.

Обратите внимание, что качество рихтовки зависит от точности роликов.

Рисунок 26 Механическое выравнивание листового металла

(2) Прокатка предварительно отформованных заготовок

Метод прокатки: Как показано на рис. 27, сначала замените ролики под заготовкой на ролики, которые имеют немного меньшую кривизну, чем ролики над заготовкой.

Затем поднимите нижний ролик с помощью быстросъемного устройства и поместите заготовку между роликами. Отрегулируйте давление нижнего ролика так, чтобы заготовка могла скользить между роликами под умеренным давлением.

Рисунок 27 Прокатка предварительно отформованных деталей

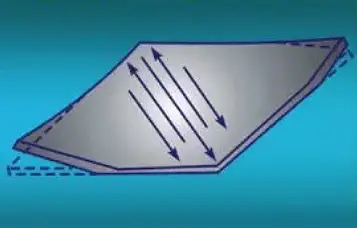

Примечания: Убедитесь, что заготовка прокатывается полностью, чтобы предотвратить локальное удлинение. Используйте шаблон для постоянного контроля кривизны заготовки. После прокатки деталей из листового металла в одном направлении заготовку необходимо повернуть на 90 градусов. После повторения этого процесса линии прокатки пересекутся в первоначальном направлении, как показано на рис. 28.

Рис.28

Метод прокатки для устранения волнообразных морщин на плоском листовом прокате:

Как показано на рис. 29, направление движения металлической пластины во время прокатки должно быть диагональным по отношению к первоначальному направлению движения. Поддерживайте постоянное давление и двигайтесь неуклонно, чтобы избежать образования новой ряби.

Рис.29

(4) Метод формовки крупногабаритного листового металла

Метод формовки: Как показано на рисунке 30, во время прокатки больших листовых деталей два человека должны удерживать заготовку в соответствии с требованиями к заготовке. Затем заготовку следует перемещать вперед и назад на прокатная машинакак описано ранее.

Рисунок 30 Метод формовки крупных деталей из листового металла

Пламенная правка - это метод исправления деформации стали путем локального нагрева пламенем. В процессе используется свойство металлических материалов расширяться и сжиматься при изменении температуры. Нагрев определенного участка пламенем, новая деформация может быть использована для исправления первоначальной деформации.

1. Положение нагревателя, скорость энергии пламени и выпрямление

Эффективность пламенной правки в основном зависит от места нагрева и энергии пламени. Различные места нагрева могут исправлять деформации в разных направлениях. Однако если место нагрева выбрано неправильно, это может не только не исправить деформацию, но и сделать ее более сложной и серьезной.

2. Метод нагрева

(1) Точечный нагрев: Нагретая область имеет круглую форму с определенным диапазоном диаметров, поэтому ее называют точечным нагревом, как показано на рисунке 31a.

(2) Линейный нагрев: Нагретая область линейна в определенном диапазоне, и поэтому называется линейным нагревом, как показано на рисунке 31b.

(3) Треугольный нагрев: Метод нагрева, при котором нагретая область имеет треугольную форму, называется треугольным нагревом, как показано на рисунке 31c.

Рис.31 Метод нагрева

3. Операция выпрямления пламени

Пламенная правка центрально-выпуклой заготовки:

Шаг 1: Положите металлический лист на платформу и закрепите его зажимами по периметру.

Шаг 2: Нагрейте выпуклую область с помощью точечного нагрева, как показано на рисунке 32(a). В качестве альтернативы можно использовать линейный нагрев, как показано на рис. 32(b).

Шаг 3: Выпрямившись, постучите молотком по зажимам в горизонтальном направлении, чтобы освободить их и снять металлический лист.

Рис.32 Правка пламенем центральной выпуклой заготовки

Пламенная правка волнистых заготовок:

Шаг 1: Закрепите металлический лист на платформе с трех сторон с помощью зажимов, оставив сторону с концентрированной волнистой деформацией незакрепленной, как показано на рис. 33.

Шаг 2: Нагревайте доску линейно, начиная с плоской области по обе стороны от выпуклости и постепенно продвигаясь к ней, как показано стрелками на рис. 33.

Объяснение:

Длина нагревательной линии должна составлять от 1/3 до 1/2 ширины доски, а расстояние между нагревательными линиями должно регулироваться в зависимости от высоты выпуклости. Более высокие выпуклости должны иметь более близкое расстояние, обычно от 20 до 50 мм.

Если в результате первого нагрева образовались неровности, повторите процесс выпрямления со вторым нагревом, смещая положение линии нагрева относительно первого.

Рис. 33 Пламенная правка заготовок с волнистыми краями