Что заставляет один материал гнуться, а другой ломаться при той же нагрузке? Разница заключается в их прочности и жесткости. В этой статье мы рассмотрим эти важнейшие свойства, определив прочность как устойчивость материала к постоянной деформации или разрушению, а жесткость - как его способность сопротивляться упругой деформации. Вы узнаете, как эти характеристики влияют на выбор материала и проектирование в инженерных приложениях, обеспечивая соответствие конструкций определенным критериям эффективности. Понимание этих понятий позволит вам принимать взвешенные решения при реализации следующего проекта.

Жесткость - это важнейшее свойство, определяющее устойчивость материала или конструкции к деформации под действием приложенных сил. Количественно она определяется величиной силы, необходимой для создания единичной деформации, обычно выражаемой в единицах силы на единицу перемещения.

Для изотропных материалов жесткость в основном определяется модулем упругости (E) и модулем сдвига (G), что описывается законом Гука. Однако общая жесткость конструкции - это более сложное свойство, на которое влияют не только свойства материала, но и геометрическая конфигурация, граничные условия и характер приложенных нагрузок.

В инженерном проектировании анализ жесткости имеет первостепенное значение, особенно для приложений, требующих точного контроля деформации. Например, крылья самолетов требуют тщательно продуманной жесткости, чтобы поддерживать аэродинамическую эффективность, выдерживая при этом значительные нагрузки. Аналогичным образом, прецизионные компоненты производственного оборудования должны обладать достаточной жесткостью для обеспечения точности размеров и стабильности процесса.

Вопросы жесткости выходят за рамки статических сценариев. В динамических системах, таких как здания и машины, правильный расчет жесткости имеет решающее значение для смягчения вибраций, предотвращения флаттера и обеспечения стабильности конструкции. Собственная частота конструкции, которая непосредственно влияет на ее вибрационные характеристики, неразрывно связана с ее жесткостью.

Некоторые устройства, например пружинные весы и кольцевые силоизмерительные приборы, в своей работе полагаются на точно контролируемую жесткость. В этих случаях жесткость должна быть откалибрована, чтобы обеспечить точность измерений в предполагаемом диапазоне работы.

В области структурного анализа, особенно в методах конечных элементов, жесткость является фундаментальным параметром. Глобальная матрица жесткости конструкции, состоящая из жесткостей отдельных элементов, является основой для расчета деформаций и внутренних напряжений при различных условиях нагружения.

Для компонентов машин жесткость часто выражается как сила или крутящий момент, необходимый для создания единичной упругой деформации. Это свойство имеет решающее значение для поддержания точности работы, особенно в компонентах, где чрезмерная деформация может снизить производительность. Такие элементы станков, как шпиндели, направляющие и ведущие винты, являются примером компонентов, где жесткость напрямую влияет на точность обработки и качество обработки поверхности.

Взаимосвязь между жесткостью, прочностью и весом часто представляет собой сложную проблему оптимизации в инженерном проектировании. Передовые материалы и инновационные конструкции постоянно расширяют границы достижимых соотношений жесткости и веса, позволяя создавать более эффективные и высокопроизводительные системы в различных отраслях промышленности.

Прочность - важнейшее свойство металлических материалов, определяющее их способность сопротивляться постоянной деформации и разрушению под действием внешних сил. Эта характеристика является основополагающей для производительности и надежности механических компонентов в различных инженерных приложениях.

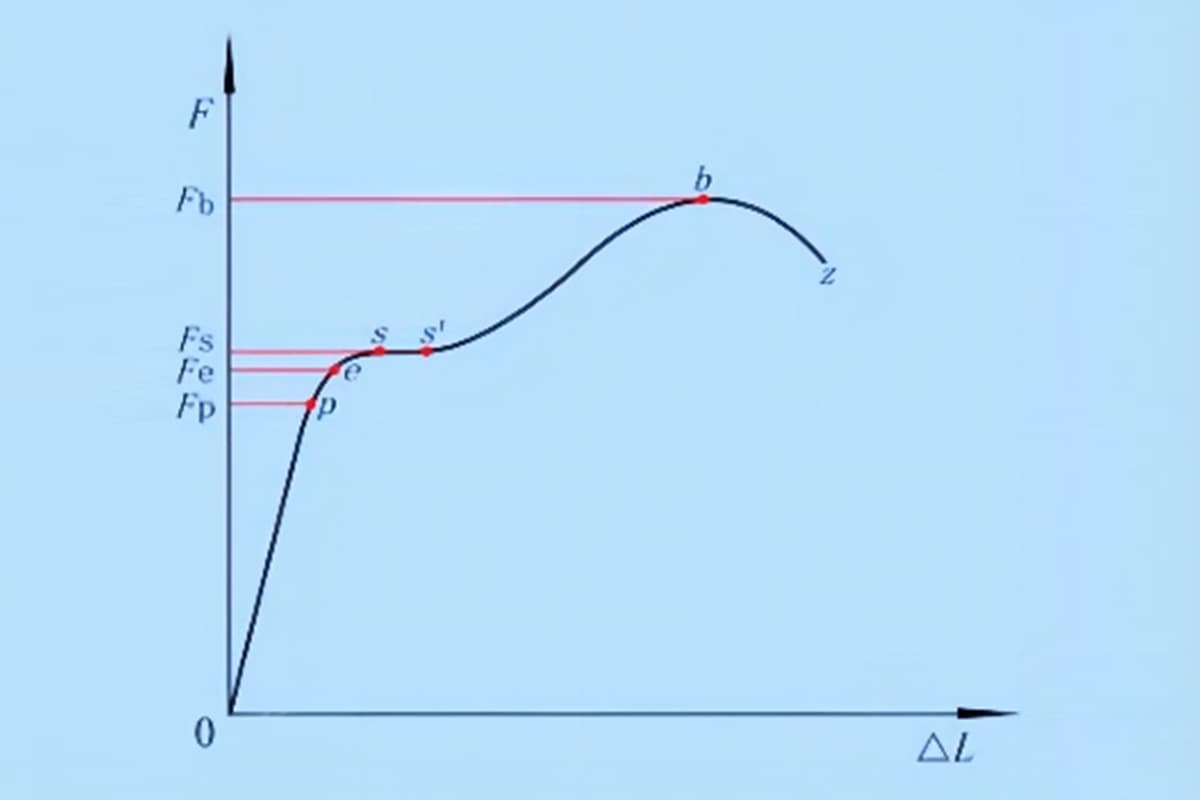

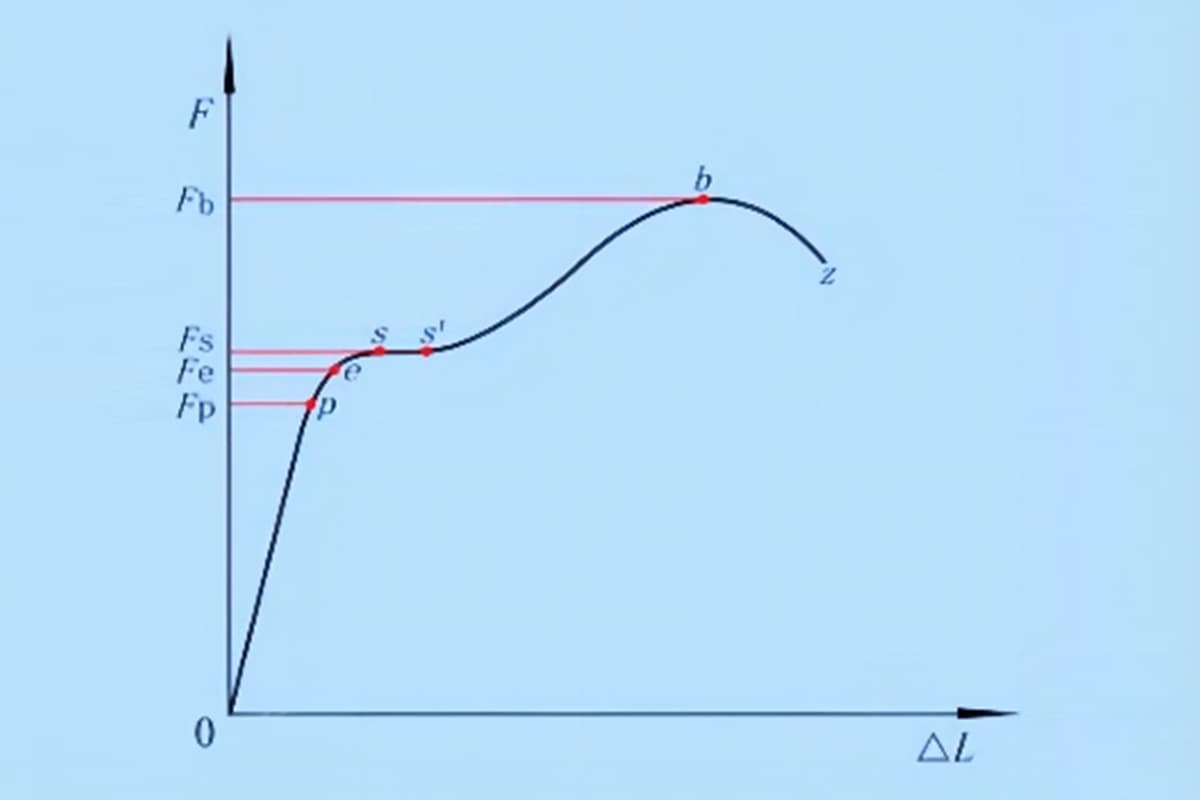

Характер приложенных сил определяет конкретные классификации прочности, включая предел текучести, предел прочности при растяжении, предел прочности при сжатии и предел прочности при изгибе. В инженерной практике наиболее часто используются предел текучести и предел прочности при растяжении, которые обычно измеряются с помощью стандартных процедур испытаний на растяжение.

В широком смысле под прочностью понимается способность компонента выдерживать нагрузки без разрушения или чрезмерной остаточной деформации. Она служит важнейшей метрикой для оценки несущей способности компонента и его устойчивости к разрушению.

Для механических компонентов прочность является важнейшим критерием конструкции, который должен быть удовлетворен. Понятие прочности можно разделить на различные типы, каждый из которых соответствует конкретным условиям эксплуатации:

Всесторонний анализ прочности включает в себя изучение напряженного состояния компонентов и прогнозирование условий и времени потенциального разрушения или повреждения. Такой многогранный подход обеспечивает надежность и долговечность деталей в различных условиях эксплуатации.

С точки зрения материаловедения, прочность представляет собой способность материала противостоять внешним силам без разрушения, при этом необратимая деформация также считается формой разрушения. В зависимости от типа приложенной силы прочность можно разделить на:

В заключение следует отметить, что прочность и жесткость - это два фундаментальных механических свойства материалов, которые часто неправильно понимаются или смешиваются в инженерном проектировании. Прочность характеризует способность материала выдерживать приложенные нагрузки без необратимой деформации или разрушения, в то время как жесткость определяет его сопротивление упругой деформации под нагрузкой. Это различие имеет решающее значение при выборе материалов и проектировании конструкций в различных областях промышленности.

Соотношение между прочностью и жесткостью является сложным и зависит от материала. Например, высокопрочные стали могут обладать высокой несущей способностью, но меньшей жесткостью по сравнению с некоторыми композитами. И наоборот, керамические материалы часто демонстрируют высокую жесткость, но относительно низкую прочность на разрыв. Понимание этих нюансов крайне важно для оптимизации выбора материала в различных областях применения, от аэрокосмических конструкций до точного машиностроения.

Инженеры должны учитывать оба свойства в сочетании с другими факторами, такими как вес, стоимость и устойчивость к воздействию окружающей среды. Например, при проектировании автомобилей часто предпочитают высокопрочные низколегированные стали (HSLA) за их отличное соотношение прочности и веса, а алюминиевые сплавы выбирают за их сочетание умеренной прочности, высокой жесткости и малого веса. В точном машиностроении такие материалы, как инвар, ценятся за их исключительную стабильность размеров (высокую жесткость), несмотря на умеренную прочность.

Более того, современные технологии производства позволяют изменять эти свойства. Такие процессы, как термообработка, закалка или разработка современных композитов, позволяют инженерам оптимизировать прочность и жесткость для конкретных применений. Анализ методом конечных элементов (FEA) и другие инструменты моделирования стали незаменимы для прогнозирования поведения материалов в сложных условиях нагружения, что еще больше усовершенствует процесс выбора.

В целом, несмотря на то, что прочность и жесткость являются отдельными свойствами материала, их взаимодействие имеет решающее значение для инженерного проектирования. Тонкое понимание этих характеристик в сочетании с передовым материаловедением и производственными возможностями позволяет инженерам принимать обоснованные решения, обеспечивающие баланс между производительностью, эффективностью и рентабельностью конструкций. Такой комплексный подход обеспечивает разработку инновационных, высокоэффективных решений в различных отраслях промышленности.