Задумывались ли вы когда-нибудь о влиянии шероховатости поверхности на ваши изделия? В этой статье блога мы расскажем о критической роли шероховатости поверхности в производстве и о том, как она влияет на качество, производительность и долговечность продукции. Наши эксперты-инженеры-механики поделятся ценными идеями и практическими советами, которые помогут вам оптимизировать производственные процессы и поставлять своим клиентам превосходную продукцию. Приготовьтесь открыть для себя секреты достижения идеальной шероховатости поверхности!

В технической литературе обычно используется термин "шероховатость поверхности". Однако следует отметить, что термин "шероховатость поверхности" основан на человеческом восприятии, в то время как термин "шероховатость поверхности" основан на фактической микрогеометрии поверхности.

Для приведения в соответствие с международными стандартами (ISO) в национальных стандартах больше не допускается использование термина "шероховатость поверхности". Предпочтительным и более точным термином является "шероховатость поверхности".

Шероховатость поверхности - это неровность обработанной поверхности, характеризующаяся небольшими пиками и долинами с малым расстоянием между ними. Расстояние между этими пиками и долинами, называемое расстоянием между волнами, обычно составляет менее 1 мм, что относится к категории погрешностей микрогеометрии.

Она определяется уровнем высоких и низких микропиков и долин (Z) и расстоянием (s) между ними.

В общем, согласно S:

В национальных стандартах для оценки шероховатости поверхности обычно используются три показателя (единица измерения - мкм).

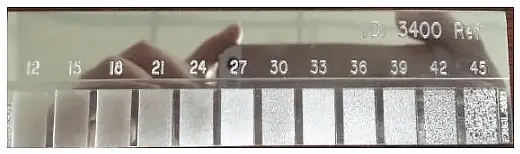

Индекс Ra широко используется в реальном производстве. Максимальное микроскопическое отклонение высоты контура, Ry, в Японии и других странах принято называть Rmax, в то время как индекс VDI широко используется в Европе и Америке. В следующей таблице приведено сравнение VDI3400, Ra и Rmax.

Поверхность VDI3400 имеет соответствующее соотношение с широко используемым стандартом Ra. Многие считают необходимым обратиться к справочным данным, чтобы определить соответствующее значение. Приведенная ниже таблица является исчерпывающей, и ее рекомендуется сохранить для справки.

Сравнительная таблица стандартов VDI3400 и Ra

| VDI | Ра | VDI | Ра |

|---|---|---|---|

| 3400 | мкм | 3400 | мкм |

| 0 | 01 | 23 | 1.4 |

| 1 | 0.112 | 24 | 1.6 |

| 2 | 0.126 | 25 | 1.8 |

| 3 | 0.14 | 26 | 2 |

| 4 | 0.16 | 27 | 2.2 |

| 5 | 0.18 | 28 | 2.5 |

| 6 | 0.2 | 29 | 2.8 |

| 7 | 0.22 | 30 | 3.2 |

| 8 | 0.25 | 31 | 3.5 |

| 9 | 0.28 | 32 | 4 |

| 10 | 0.32 | 33 | 5 |

| 11 | 0.35 | 34 | 5 |

| 12 | 0.4 | 35 | 5.6 |

| 13 | 0.45 | 36 | 6.3 |

| 14 | 0.5 | 37 | 7 |

| 15 | 0.56 | 38 | 8 |

| 16 | 0.63 | 39 | 9 |

| 17 | 0.7 | 40 | 10 |

| 18 | 0.8 | 41 | 11.2 |

| 19 | 0.9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | 16 |

| 22 | 1.26 | 45 | 18 |

Сравнительная таблица RA и Rmax

| Ra (мкм) | Rmax (мкм) |

|---|---|

| 0.1 | 0.4 |

| 0.2 | 0.8 |

| 0.4 | 1.5 |

| 0.56 | 2.4 |

| 0.8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6.5 |

| 2.2 | 10.5 |

| 3.2 | 12.5 |

| 4.5 | 17.5 |

| 6.3 | 24 |

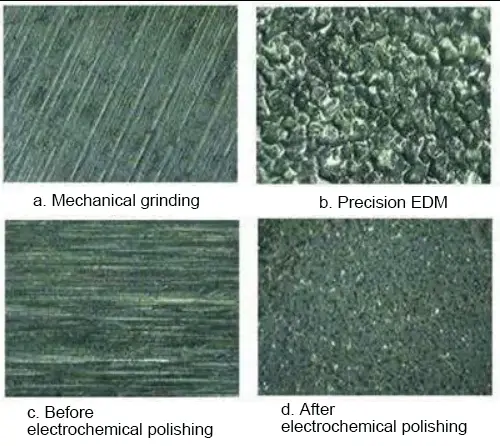

Шероховатость поверхности обычно формируется под воздействием различных факторов, включая используемый метод обработки.

Например, к факторам, вызывающим шероховатость поверхности, относятся трение между инструментом и поверхностью детали в процессе обработки, пластическая деформация металла поверхностного слоя при отделении стружки, высокочастотные вибрации в системе обработки и разрядные пробоины при электрообработке.

Глубина, плотность, форма и текстура следов, оставляемых на обрабатываемой поверхности, могут варьироваться из-за различий в методах обработки и материалах заготовок.

Влияние на износостойкость:

Чем шероховатее поверхность, тем меньше эффективная площадь контакта между сопрягаемыми поверхностями, тем выше давление и сопротивление трению, что приводит к ускоренному износу.

Влияние на устойчивость Gap Fit:

При посадке с зазором более шероховатая поверхность приводит к повышенному износу и постепенному увеличению зазора в процессе эксплуатации. В случае интерференционной посадки фактический эффективный зазор уменьшается из-за сплющивания микроскопических выпуклых вершин при сборке, что приводит к снижению прочности соединения.

Влияние на Усталостная прочность:

Шероховатая поверхность детали имеет большие впадины, которые подвержены концентрации напряжений, подобно выемкам с острыми краями и трещинам, что влияет на усталостную прочность детали.

Влияние на коррозионную стойкость:

Шероховатые поверхности деталей могут легко позволить агрессивным газам или жидкостям проникать в микроскопические долины на поверхности и достигать внутреннего слоя металла, вызывая поверхностную коррозию.

Влияние на герметичность:

Шероховатые поверхности не прилегают плотно друг к другу, что позволяет газам и жидкостям просачиваться через зазоры между соприкасающимися поверхностями.

Влияние на жесткость контакта:

Контактная жесткость - это способность поверхностей соединения деталей сопротивляться деформации под действием внешних сил. Жесткость машины в значительной степени зависит от контактной жесткости между ее деталями.

Влияние на точность измерений:

Детали измеряются по их поверхности, и шероховатость поверхности измерительного инструмента напрямую влияет на точность измерений, особенно при прецизионных измерениях.

Кроме того, шероховатость поверхности оказывает переменное влияние на покрытие детали, термическое и контактное сопротивление, отражательные и радиационные свойства, сопротивление течению жидкости и газа, а также на прохождение тока через поверхность проводника.

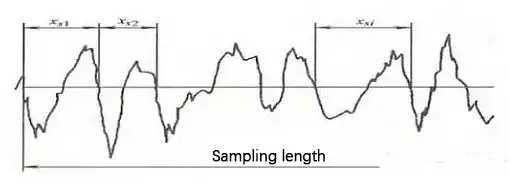

Длина выборки - это длина обозначенной контрольной линии, используемой для оценки шероховатости поверхности.

Для точного отражения характеристик шероховатости поверхности детали длина выборки должна быть выбрана с учетом формирования и текстуры фактической поверхности. Длина выборки должна измеряться в соответствии с общим профилем фактической поверхности.

Цель определения и выбора длины образца - минимизировать влияние пульсации поверхности и погрешностей формы на результаты измерения шероховатости поверхности.

Длина единицы измерения и длина выборки для каждого параметра шероховатости поверхности определяются по заданной контрольной линии для оценки.

Согласно стандартам ISO1997, общепринятыми эталонными длинами являются 0,08 мм, 0,25 мм, 0,8 мм, 2,5 мм и 8 мм.

Длина выборки Ln и длина оценки L для RA, RZ и Ry

| Ra (мкм) | Rz.Ry(μm) | L (мм) | Ln=5L(мм) |

|---|---|---|---|

| ≥ 0.008-0.02 | ≥ 0.025-0.10 | 0.08 | 0.4 |

| >0.02-0.1 | >0.10-0.50 | 0.25 | 1.25 |

| >01-2.0 | >0.50-10.0 | 0.8 | 4 |

| >2.0-10.0 | >10.0-50.0 | 2.5 | 12.5 |

| >10.0-80.0 | >50.0-320 | 8 | 40 |

Оценочная длина - это необходимая длина, используемая для оценки контура, которая может включать одну или несколько длин отбора проб.

Поскольку шероховатость поверхности детали не всегда однородна, может оказаться невозможным точно отразить конкретную характеристику шероховатости поверхности с помощью только одной длины отбора проб. Поэтому для оценки шероховатости поверхности требуется несколько длин отбора образцов.

Как правило, длина оценки состоит из пяти выборок.

Базовая линия - это центральная линия профиля, используемая для оценки параметров шероховатости поверхности. Существует два типа базовых линий:

Хотя осевая линия наименьших квадратов является идеальной базовой линией в теории, ее трудно получить в практических приложениях. Поэтому вместо нее обычно используется среднее арифметическое центральной линии контура, которое можно измерить с помощью прямой линии с приблизительным положением.

Среднее арифметическое отклонение контура (Ra):

Ra - среднее арифметическое значение абсолютной величины отклонения контура в пределах заданной длины выборки (lr).

При реальных измерениях большее количество точек измерения дает более точное значение Ra.

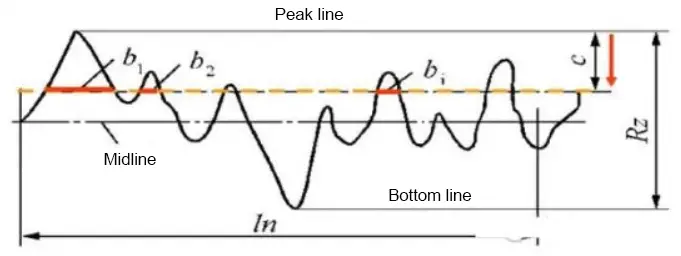

Максимальная высота контура (Rz):

Rz - это расстояние между верхней и нижней линиями контура.

В общем диапазоне параметров величины предпочтительнее Ra.

До 2006 года национальный стандарт включал параметр оценки, известный как "высота десяти точек микронеровностей", который выражался как Rz, а максимальная высота профиля выражалась как Ry.

Однако после 2006 года национальный стандарт отменил "десятибалльную высоту микрокосмической неплоскостности" и вместо этого выразил максимальную высоту профиля как Rz.

Рсм:

Rsm - средняя ширина единицы контура, представляющая собой среднее значение расстояния между микроскопическими неровностями по длине выборки.

Расстояние между микроскопическими неровностями - это длина между пиком профиля и соседней долиной профиля на средней линии.

Даже при одинаковом значении Ra, значение Rsm может быть разным, что приведет к разной отраженной текстуре.

Поверхности, для которых текстура является приоритетом, обычно учитывают метрики Ra и Rmr.

Параметр признака формы Rmr выражается как отношение длины опоры контура к длине выборки.

Длина опоры профиля рассчитывается как сумма длины каждого участка профиля, полученного путем проведения прямой линии, параллельной осевой линии и находящейся на расстоянии "c" от верхней линии профиля в пределах длины выборки.

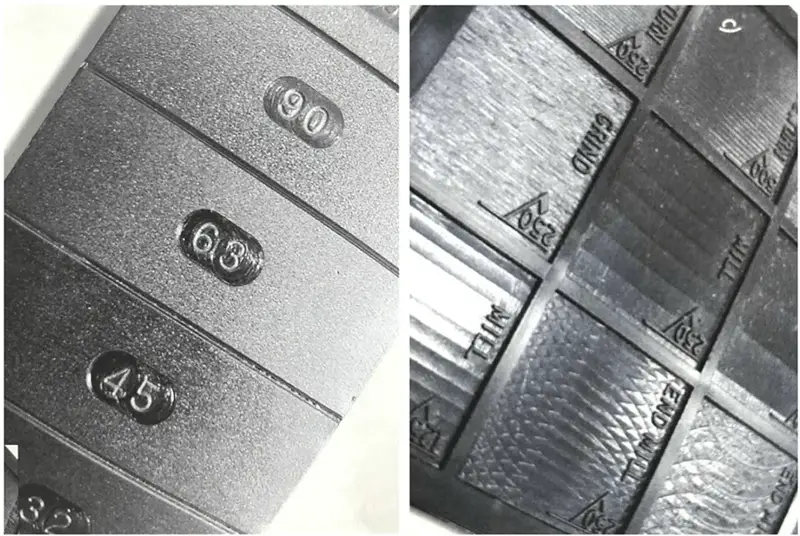

Он используется для измерений на месте в мастерских и часто применяется для измерения средних и шероховатых поверхностей.

Метод включает в себя сравнение измеренной поверхности с моделью шероховатости, отмеченной определенным значением, для определения величины шероховатости измеренной поверхности.

Компараторы шероховатости, представляющие собой гальванические образцы на никелевой основе, идеально подходят для металлообработки и служат эффективным помощником. Оператор просто проводит ногтем по каждой поверхности в группе, чтобы найти наиболее близкую к сравниваемой детали.

Хотя некоторые люди используют эти группы моделей в качестве справочных таблиц, важно отметить, что они не являются официальными стандартами материалов.

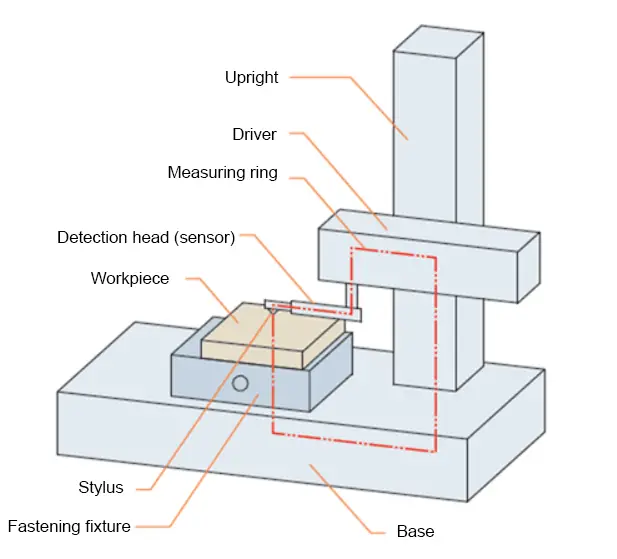

Существуют различные машины для измерения шероховатости, каждая из которых отличается функциями, методами оценки и стоимостью. Перед выбором модели рекомендуется проконсультироваться с профессиональным производителем, чтобы выбрать наиболее подходящий вариант для ваших нужд.

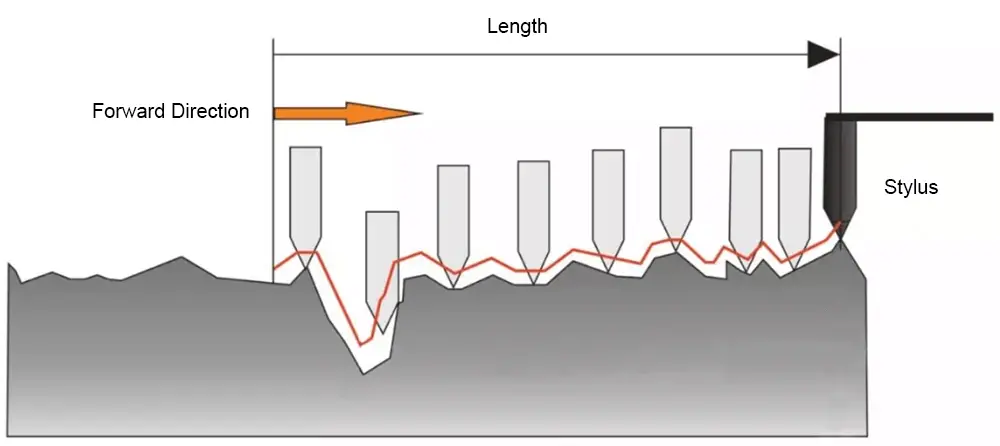

Измерение шероховатости поверхности предполагает использование алмазного щупа с радиусом кривизны наконечника около 2 мкм для перемещения вдоль измеряемой поверхности.

Перемещение алмазного щупа вверх и вниз преобразуется в электрический сигнал с помощью датчика длины. После усиления, фильтрации и расчета значение шероховатости поверхности выводится на дисплей прибора, а кривая измеренного профиля может быть также записана самописцем.

Приборы, которые отображают только значения шероховатости поверхности, называются измерителями шероховатости поверхности, а приборы, которые регистрируют кривые профиля поверхности, называются профилографами шероховатости поверхности.

Оба типа инструментов оснащены электронными вычислительными схемами или компьютерами, которые автоматически рассчитывают среднее арифметическое отклонение контура (Ra), десятибалльную высоту микроскопических неровностей (Rz), максимальную высоту контура (Ry) и другие параметры оценки.

Эти инструменты обладают высокой эффективностью измерений и подходят для измерения шероховатости поверхности со значениями Ra в диапазоне от 0,025 до 6,3 мкм.

В старом национальном стандарте GB/T3505-1983 указано, что параметры оценки шероховатости поверхности должны выбираться из трех аспектов: среднее арифметическое отклонение контура (Ra), десятибалльная высота микронеровностей (Rz) и максимальная высота контура (Ry).

Ra известно как среднее арифметическое отклонение контура или среднее значение осевой линии. Это среднее арифметическое высот точек контура в пределах длины измерения.

Rz - это десятибалльная высота микронеравномерности. Она представляет собой сумму средних значений пяти самых высоких контурных пиков и пяти самых глубоких контурных долин в пределах длины выборки l.

Ra является основным параметром оценки, в то время как Rz обычно используется только для представления коротких поверхностей. В реальной обработке Ra чаще используется для выражения шероховатости, чем Rz.

Среднее арифметическое отклонение Ra - это среднее арифметическое абсолютных значений вертикальной координаты Z в пределах длины выборки, обозначаемое как Ra. Rz - это сумма средних значений пяти самых высоких контурных пиков и пяти самых глубоких контурных долин в пределах длины выборки.

Поскольку Rz имеет меньше точек измерения, он не отражает характеристики высоты микрогеометрической формы так полно, как параметр Ra. Он не обладает точностью Ra, но его легче измерить, чем Ra.

Сравнительная таблица шероховатости поверхности Китая и США

| Старый китайский стандарт (гладкость) | Новый китайский стандарт (шероховатость) Ra | Стандарт США (микрон) Ra | Стандарт США (микродюймы) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2.5 | 100 |

| 2 | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0.8 | 1.25 | 50 |

| 1 | 40 | ||

| 0.8 | 32 | ||

| ▽8 | 0.4 | 0.63 | 25 |

| 0.5 | 20 | ||

| 0.4 | 16 |

Отечественная таблица пересчета шероховатости поверхности Ra, Rz (единицы измерения: мкм)

| Отделка поверхности | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| Шероховатость поверхности | Ra | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.60 | 0.80 |

| Rz | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 6.3 | |

| Отделка поверхности | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| Шероховатость поверхности | Ra | 0.40 | 0.20 | 0.100 | 0.050 | 0.025 | 0.012 | – |

| Rz | 3.2 | 1.60 | 0.80 | 0.40 | 0.20 | 0.100 | 0.050 | |

Международный стандартный метод обработки шероховатости поверхности

| Стандартный код класса | Шероховатость поверхности | Инструмент (метод) обработки | Требования к обрабатываемому материалу и твердости | Описание Luminosity | |||

| Размер зерен песка грубого помола | Размер зерен песка тонкого помола | Полировка алмазной пастой | |||||

| SPI(A1) | Ra0.005 | S136 | 54HRC | Очень высокий глянец, зеркальный эффект | |||

| 8407 | 52HRC | ||||||

| SPI(A2) | Ra0.01 | DF-2 | 58HRC | Низкий уровень глянца, отсутствие текстуры наждачной бумаги | |||

| XW-10 | 60HRC | ||||||

| SPI (A3) | Ra0.02 | S136 | 300HB | Еще меньше блеска, но нет текстуры наждачной бумаги | |||

| 718SUPREME | 300HB | ||||||

| SPI(B1) | Ra0.05 | Без блеска, легкая текстура наждачной бумаги 3000# | |||||

| SPI(B2) | Ra0.1 | Отсутствие яркости, легкая текстура наждачной бумаги 2000# | |||||

| SPI(B3) | Ra0.2 | Нет яркости, легкая текстура 1000# наждачной бумаги, направление следов обработки неразличимо | |||||

| Ra0.4 | Прецизионная обработка: Прецизионная токарная обработка\Прецизионное планирование\Прецизионная фрезерная обработка\Шлифование\Рейминг\Скрайбирование | Слегка заметное направление следов обработки | |||||

| Ra0.8 | Прецизионная обработка: Прецизионная токарная обработка\Прецизионное планирование\Прецизионная фрезерная обработка\Шлифование\Рейминг\Скрайбирование | Различимое направление следов обработки | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12.5 | |||||||

| Ра25 | |||||||

| Ра50 | |||||||

Справочная таблица зависимости между шероховатостью поверхности и блеском (единицы измерения: мкм)

| Шероховатость поверхности | GB1031-1983 | Глянец поверхности | GB1031-1968 | Состояние поверхности |

| Ра | Ра | Класс | ||

| 0.012 | 0.01 | ▽14 | Матовая зеркальная поверхность | |

| 0.025 | 0.02 | ▽13 | Зеркальная глянцевая поверхность | |

| 0.05 | 0.04 | ▽12 | Яркая глянцевая поверхность | |

| 0.1 | 0.08 | ▽11 | Темная глянцевая поверхность | |

| 0.2 | 0.16 | ▽10 | Неидентифицируемое направление следа обработки | |

| 0.4 | 0.32 | ▽9 | Слегка определяемое направление следов обработки | |

| 0.8 | 0.63 | ▽8 | Идентифицируемое направление следа обработки | |

| 1.6 | 1.25 | ▽7 | Неузнаваемые следы механической обработки | |

| 3.2 | 2.5 | ▽6 | Слегка заметные следы механической обработки | |

| 6.3 | 5 | ▽5 | Видимые следы механической обработки | |

| 12.5 | 10 | ▽4 | Слегка заметные следы от инструментов | |

| 25 | 20 | ▽3 | Видимые следы от инструментов | |

| 50 | 40 | ▽2 | Четко видимые метки инструментов | |

| 100 | 80 | ▽1 | ||