Вы когда-нибудь задумывались, как можно продлить срок службы промышленного оборудования, повысив его производительность? Наплавочная сварка предлагает увлекательное решение, нанося на поверхности износостойкие материалы, восстанавливая изношенные детали и повышая их устойчивость к коррозии и нагреву. В этой статье вы узнаете о различных методах наплавки, их применении в различных отраслях промышленности и о том, как они способствуют экономии средств и повышению эффективности использования материалов. Узнайте, как наплавочная сварка не только ремонтирует, но и укрепляет оборудование, делая его незаменимым в современном производстве и обслуживании.

Наплавочные швы используются в основном для восстановления изношенных поверхностей, повышения коррозионной стойкости и улучшения механических свойств материала. Они создают дополнительный слой на существующих конструкциях, продлевая их срок службы и долговечность. Этот процесс часто используется в таких отраслях, как производство и строительство, для технического обслуживания и ремонта.

Наплавка, также известная как наплавка или наложение сварного шва, - это передовой металлургический процесс, в ходе которого на поверхность или кромку заготовки наносится слой специализированного металла. Эта технология предназначена для придания базовому материалу повышенной износостойкости, коррозионной стойкости или жаропрочности, что значительно повышает его производительность и долговечность.

Этот процесс включает в себя тщательный выбор и нанесение присадочного материала с определенными свойствами для обеспечения требуемых характеристик конечного продукта. К распространенным методам наплавки относятся:

Наплавочная сварка дает множество преимуществ:

Выбор подходящих технологий и материалов для наплавки зависит от различных факторов, в том числе:

Похожие статьи: Окончательное руководство по сварке

Автоматизированная наплавка обычно используется для цементного оборудования, такого как вертикальные мельницы, роликовые мельницы, винтовые конвейеры, вентиляторы и вращающиеся печи.

Для оборудования черной металлургии автоматизированная наплавка может применяться для конвертеров, валков, доменных печей, машин непрерывного литья заготовок и конвейерных колес.

В энергетическом оборудовании автоматизированная наплавка часто применяется для угольных мельниц, размольных валков, труб котлов, турбин, дренажных труб и зубчатых колес.

Чтобы проиллюстрировать наплавку процесс сваркиНо позвольте мне поделиться с вами некоторыми примерами. Давайте окунемся с головой.

Дело:

Валки являются важнейшей запасной частью прокатного стана, и в процессе прокатки они потребляют значительное количество стали.

При годовом объеме производства стали в Китае более 600 миллионов тонн, стоимость потребляемых рулонов превышает 17 миллиардов юаней.

Поэтому использование методов наплавки для ремонта старых валков и продления их срока службы стало важной мерой для сталепрокатных предприятий Китая по снижению производственных затрат и повышению экономической выгоды.

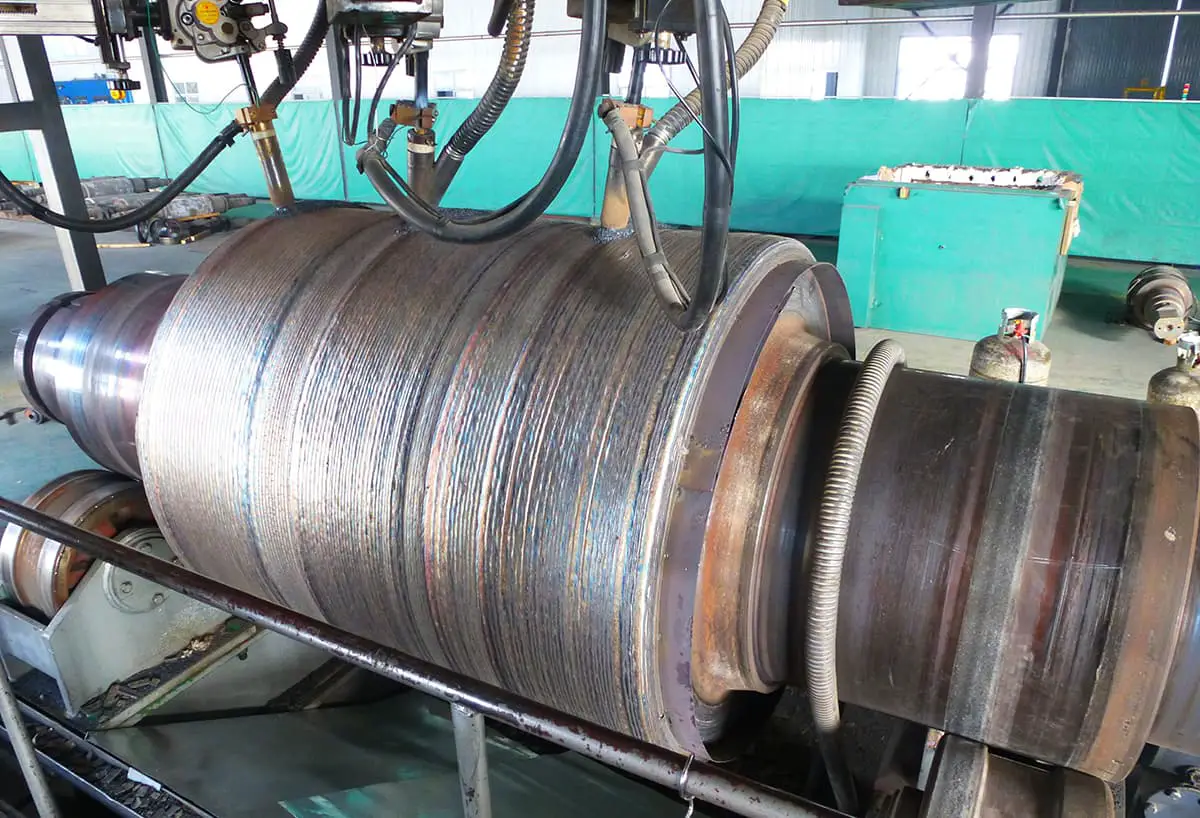

Когда срок службы оригинального вала подходит к концу, его можно отремонтировать с помощью наплавочной сварки.

Валки с наплавкой имеют такие преимущества, как низкая стоимость, длительный срок службы и отличные эксплуатационные характеристики. Они широко распространены на сталепрокатных предприятиях и соответствуют основополагающей политике Китая в области энергосбережения, чистого производства и многооборотной экономики.

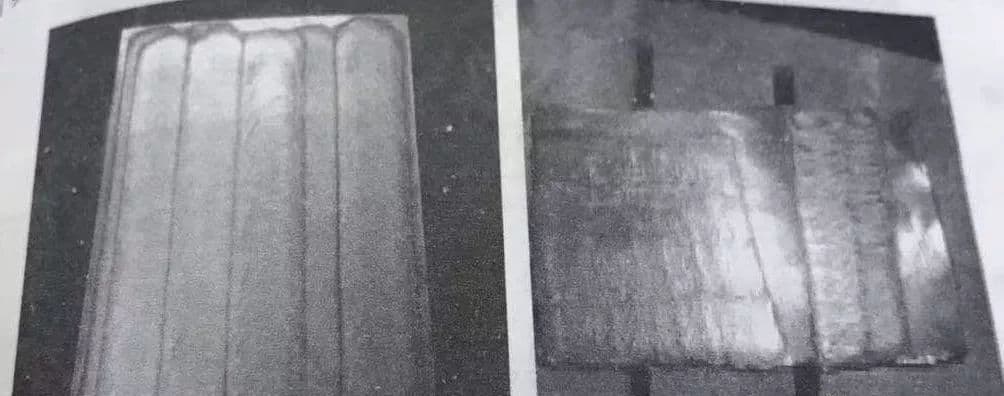

На изображении ниже показан старый валик, отремонтированный с помощью наплавочной сварки.

Старый валик отремонтирован наплавочным швом

По мере развития науки и техники механическое оборудование для различных изделий становится все более крупным, эффективным и с более высокими параметрами. В результате растет спрос на надежные и высокопроизводительные изделия.

Наплавка поверхности материала, как отрасль технология сваркиЭто эффективное средство для улучшения характеристик продукции и оборудования и продления срока службы.

Помимо металлов и сплавов, в качестве наплавочных сплавов могут использоваться керамика, пластмассы, неорганические неметаллы и композиты.

В результате технология наплавки позволяет придать деталям различные специальные свойства, такие как износостойкость, жаропрочность, коррозионная стойкость, устойчивость к высоким температурам, смазка, изоляция и другие.

В настоящее время технология наплавки широко используется в машиностроении, металлургии, электроэнергетике, горнодобывающей, строительной, нефтехимической и других отраслях промышленности.

Автоматическая наплавка полос под флюсом

Наплавочная сварка - это процесс, в котором материалы с определенными свойствами наносятся на поверхность заготовки с помощью методы сварки.

Похожие статьи: 10 различных видов сварки, которые вы должны знать

Назначение наплавочной сварки отличается от общих методов сварки.

Наплавочная сварка не соединяет заготовки, а изменяет их поверхность для получения наплавленного слоя с определенными свойствами, такими как износостойкость, жаропрочность, коррозионная стойкость, или для восстановления недостаточного размера в результате износа или ошибок обработки.

Эти два приложения в проектирование поверхности называются ремонт и укрепление.

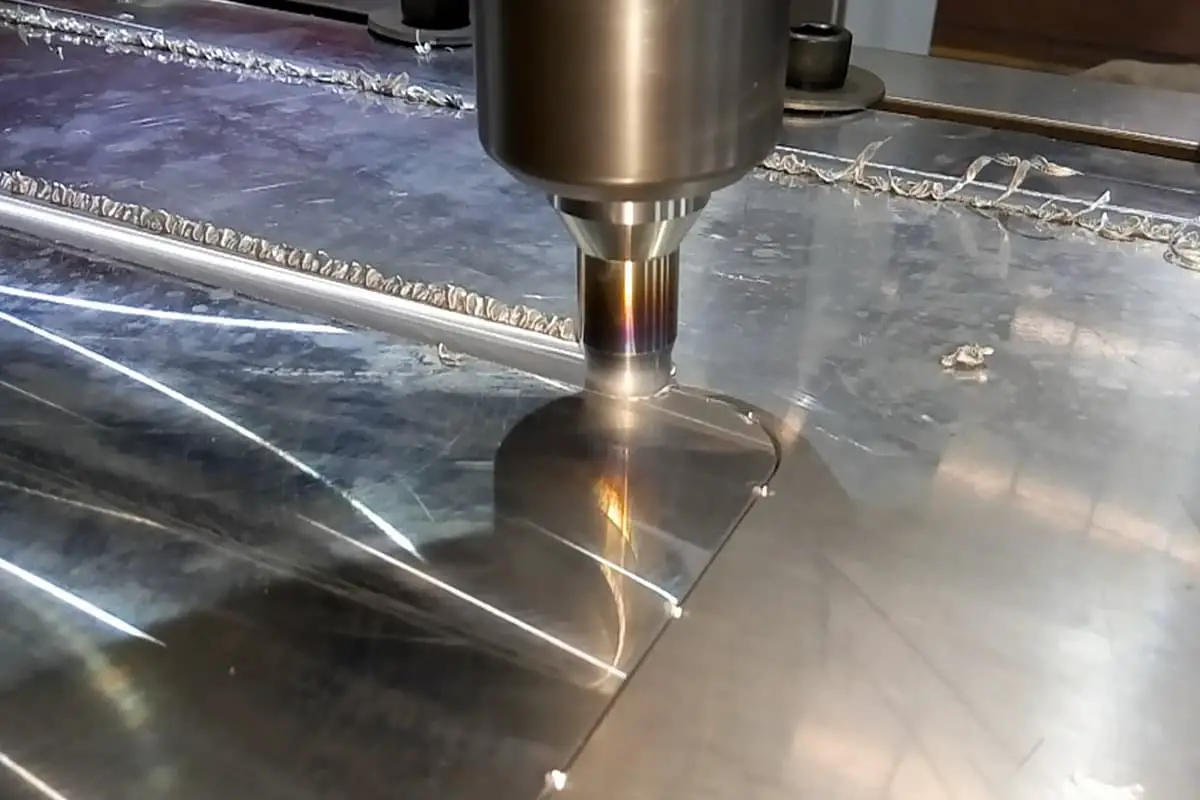

На следующем изображении показана поверхность компонента после наплавки.

Поверхность деталей после наплавки сварного шва

Преимущества наплавочной сварки перед другими обработка поверхности методами являются:

Электрошлак полоса автоматической наплавки сварка

Классификация наплавочных швов

Технология сварки наплавкой - это разновидность сварки плавлением, при которой могут использоваться все методы, относящиеся к сварке плавлением.

В следующей таблице приведена классификация распространенных методов наплавки.

В настоящее время наиболее широко используются два метода: электродуговая наплавка и наплавка в пламени оксиацетилена.

Таблица 9-1 Классификация распространенных методов сварки наплавки

| Метод сварки наплавкой | Коэффициент разбавления (%) | Скорость осаждения/(кг/ч) | Минимальная толщина накладки | Эффективность осаждения (%) | |

| Оксиэтиленовая пламенная наплавка | Электродная проволока кормление | 1~10 | 0.5-1.8 | 0.8 | 100 |

| Автоматическая подача проволоки | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| Порошковая наплавка | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| Дуговая наплавка электродов | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| Хлорно-дуговая наплавка вольфрамовым электродом | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| Дуговая наплавка вольфрамовым электродомДуговая наплавка хлором | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| Наплавка для управления дугой | Мононить | 4.5-11.3 | 3.2 | 95 | 95 |

| Мультифиламент | 11.3-27.2 | 4.8 | 95 | 95 | |

| Серийная дуга | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| Монополь | 12-36 | 3.0 | 3.0 | 95 | |

| Многополосный электрод | 22-68 | 4.0 | 4.0 | 95 | |

| Плазменная дуга наплавка | Автоматическая подача порошка | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| Сварочный пруток подача порошка | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Автоматическая подача проволоки | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Двойная горячая нить | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

Технология наплавки, как отрасль сварочного производства, имеет широкую сферу применения, охватывающую различные отрасли промышленности. Она широко используется в производстве, включая горное, транспортное, металлургическое, энергетическое, сельскохозяйственное, автомобильное, нефтяное, химическое оборудование, строительство, изготовление и обслуживание пресс-форм и металлоконструкций.

Наплавочная сварка идеально подходит для ремонта металлических деталей и изделий с неудовлетворительным внешним видом, а также может использоваться для изготовления биметаллических деталей. Кроме того, это эффективный способ продлить срок службы деталей, снизить затраты и улучшить дизайн изделий. Это особенно полезно для рационального использования материалов, особенно драгоценных металлов.

Применение технологии наплавочной сварки в основном проявляется в следующих аспектах, основанных на применении и условиях работы с заготовкой:

(1) Восстановление размера заготовки с помощью наплавочного шва:

На заводах и горнодобывающих предприятиях часто встречается проблема, когда размер заготовки оказывается недостаточным из-за износа или ошибок при обработке. В таких случаях наплавка является распространенным технологическим методом, используемым для ремонта таких заготовок.

Отремонтированные детали могут не только нормально функционировать, но и зачастую превышать срок службы оригинальных деталей. Это объясняется тем, что использование новых процессов и материалов при ремонте наплавки позволяет значительно улучшить эксплуатационные характеристики оригинальных деталей.

Примерами таких ремонтов являются ремонт наплавки поверхности холодных, горячих и профилированных валков, а также ремонт наплавки изношенных деталей сельскохозяйственной техники, такой как тракторы, сельскохозяйственные автомобили, пересадочные машины и комбайны.

По статистике, количество наплавочного сплава, использованного для ремонта старых заготовок, составляет 72,2% от общего количества использованного наплавочного сплава.

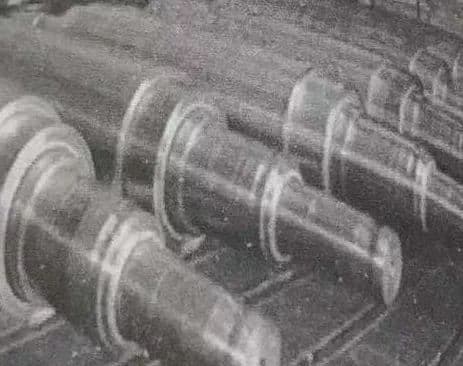

Ремонт холодного вала с помощью технологии наплавки

Ремонт роликовых шин и кожи роликов с помощью технологии наплавки

(2) Износостойкое и коррозионностойкое покрытие:

Износ и коррозия являются основными факторами, вызывающими разрушение металлических материалов. Чтобы повысить износо- и коррозионную стойкость поверхности металлических заготовок, удовлетворить требования условий работы и продлить срок службы заготовки, на ее поверхность можно нанести один или несколько слоев износо- или коррозионностойкого материала.

Для подложки и поверхностного слоя заготовки могут быть выбраны материалы с разными свойствами, что позволяет получить биметаллическую заготовку. Это связано с тем, что только поверхностный слой заготовки должен обладать необходимыми специальными свойствами в плане износостойкости и коррозионной стойкости. Это позволяет максимально использовать роль и потенциал материала, экономя значительное количество драгоценных металлов.

(3) Создание новых частей

Биметаллические детали машин с комплексными свойствами могут быть созданы путем наплавки сплава на металлическую подложку.

Подложка и слой наплавочного сплава этих деталей имеют разные свойства, которые могут удовлетворять различным эксплуатационным требованиям.

Такой подход полностью раскрывает потенциал материалов.

Например, при изготовлении лопаток гидравлических турбин в качестве основного материала используется углеродистая сталь, а на части (в основном на нижней части задней части лопаток), подверженные кавитации, наваривается слой нержавеющей стали. Таким образом, получаются кавитационностойкие биметаллические лопатки.

При изготовлении металлических абразивных инструментов матрица должна быть прочной и жесткой. Поэтому для изготовления выбирают углеродистую и низколегированную сталь с относительно низкой стоимостью.

С другой стороны, формы с режущей кромкой требуют высокой твердости и износостойкости. Наплавка износостойкого сплава на режущую кромку пресс-формы позволяет значительно снизить расход драгоценного сплава и существенно продлить срок службы пресс-формы.

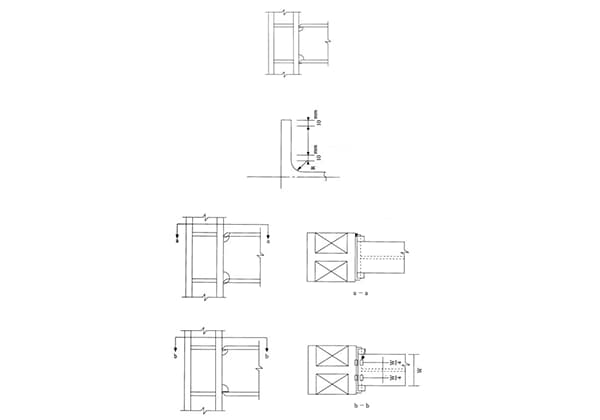

Наплавка износостойкого или коррозионностойкого слоя II на поверхность заготовки

Производство пресс-форм

Шероховатость поверхности пластиковых форм повышает как эстетическую привлекательность, так и срок службы. Для ремонта поверхностей разъема пластиковых форм для шлемов рекомендуется наплавка. Упрочнение поверхности необходимо для диффузорных диффузоров в литейных формах из алюминиевых сплавов. Когда полости пресс-формы изнашиваются, царапаются или выходят за пределы допуска, необходимо провести ремонт и укрепление для восстановления функциональности.

Пластиковые и резиновые компоненты

Методы наплавки используются для ремонта механических деталей из резины и пластика, решая такие проблемы, как отклонения от допусков, вызванные плесенью, и износ резиновых и пластиковых деталей.

Аэрокосмические приложения

В аэрокосмической отрасли наплавка имеет решающее значение для:

Производство и обслуживание автомобилей

Методы наплавки используются для выравнивания и ремонта различных автомобильных компонентов, включая:

Судостроение и электроэнергетика

В этих секторах применяются такие виды наплавки, как:

Машиностроительная промышленность

Методы наплавки используются для:

Литейная промышленность

Наплавка используется для:

Устранение износа алюминиевых пресс-форм, продление срока их службы и поддержание качества продукции

Устранение дефектов, таких как песчаные отверстия и воздушные карманы в чугунных, медных и алюминиевых отливках

Наплавочная сварка - это процесс, при котором на поверхность сварных соединений наплавляются материалы с определенными свойствами.

Цель состоит не в том, чтобы соединить сварной шов, а в том, чтобы получить на поверхности сварного шва осажденный слой металла, обладающий уникальными характеристиками, включая износостойкость, жаропрочность и коррозионную стойкость. Эта технология также может использоваться для восстановления или увеличения размера сварного соединения.

Метод наплавки широко используется в производственных и ремонтных процессах.

Как правило, наплавляемый металл для наплавки должен в первую очередь соответствовать условиям эксплуатации сварного соединения. После этого следует рассмотреть возможность выбора наплавочного металла с лучшими характеристиками свариваемость и большей экономии.

Ниже перечислены некоторые распространенные наплавочные металлы, используемые в различных рабочих условиях:

Наплавочный металл на основе железа широко используется благодаря разнообразию продукции, широкому спектру эксплуатационных возможностей, хорошему соотношению вязкости и износостойкости, а также низкой стоимости.

Существует четыре категории наплавочных металлов на основе железа:

(1) Наплавочный металл из перлитной стали:

Этот тип сплава обладает хорошей свариваемостью, сильной ударной вязкостью, низкой твердостью и в основном используется для ремонта механических деталей, таких как валы.

(2) Наплавочный металл из аустенитной стали:

Наплавочный металл из аустенитной марганцевой стали обладает высокой ударной вязкостью и упрочняющими свойствами, но склонен к горячие трещины. Обычно используется для ремонта деталей, сильно подверженных износу металла о металл и воздействию абразивных материалов, например, вагонеток шахтных скипов и железнодорожных рельсовых путей.

Аустенитный хромомарганцевый наплавочный металл обладает лучшей свариваемостью, коррозионной стойкостью, жаропрочностью и стойкостью к термическим трещинам, чем аустенитная марганцевая сталь. Он в основном используется для ремонта деталей из марганцевой и углеродистой стали, которые сильно пострадали от износа металла о металл.

(3) Мартенситная сталь наплавочный металл:

Структура этого типа наплавочного металла в основном мартенсит. Наплавочный слой имеет высокую твердость, предел текучестиобладает высокой износостойкостью и может выдерживать умеренные удары, но его ударопрочность ниже, чем у перлитной и аустенитной стали. В основном используется для ремонта изношенных деталей между металлами, таких как шестерни и шасси тракторов.

(4) Наплавочный металл из легированного чугуна:

Этот тип наплавочного слоя обладает высокой абразивной износостойкостью, жаростойкостью, коррозионной стойкостью, хорошей устойчивостью к окислению и легкой ударопрочностью, но он склонен к растрескиванию во время наплавки, поэтому сварка должна выполняться с осторожностью. В основном используется для наплавки сельскохозяйственной техники, горного оборудования и других деталей.

Наплавочный металл на основе никеля

Наиболее широко используемым сплавом среди них является сплав серии никель-хром-бор-кремний. Он демонстрирует отличную стойкость к абразивному износу при низких нагрузках и износу между металлами, а также обладает хорошей коррозионной стойкостью, жаростойкостью и стойкостью к высокотемпературному окислению. Однако его устойчивость к высоконапряженному абразивному износу и ударопрочность несколько ниже. Этот сплав обычно используется в коррозионных средах или в случаях, подверженных абразивному износу при низких нагрузках в высокотемпературных средах.

Сплавы на основе никеля, содержащие интерметаллические соединения, такие как Ni-32Mo-15Cr-3Si, обладают высокотемпературной твердостью, отличной стойкостью к интерметаллическому износу, умеренным абразивным износом, но плохой ударопрочностью. Этот сплав больше подходит для наплавки газовой вольфрамовой дугой или плазменной дугой и обычно используется для наплавки уплотнительных поверхностей клапанов, работающих в сильно коррозионных средах.

Цена сплавов на основе никеля, содержащих карбид, значительно ниже, чем сплавов на основе кобальта. С экономической точки зрения он широко используется в качестве заменителя наплавочных металлов на основе кобальта.

Наплавочные металлы на основе кобальта в основном относятся к сплавам кобальт-хром-вольфрам, которые могут поддерживать высокую прочность и твердость при температуре около 650 ℃, обладают определенной коррозионной стойкостью и отличной адгезионной износостойкостью. Сплавы на основе кобальта обладают наилучшими комплексными характеристиками среди различных наплавочных металлов и широко используются для наплавки деталей в условиях высокотемпературной обработки.

Наплавочный металл на медной основе

Как правило, существует четыре типа наплавочных сплавов на основе меди: бронза, латунь, белая медьи чистой меди. Эти сплавы обладают хорошей коррозионной стойкостью, кавитационной стойкостью и износостойкостью между металлами. Их можно приваривать к материалам на основе железа для получения биметаллических деталей, а также использовать для ремонта изношенных деталей.

Однако наплавочные металлы на основе меди плохо сопротивляются сульфидной коррозии, износу износостойких материалов и высокотемпературной ползучести, имеют низкую твердость и плохо поддаются сварке. Они подходят только для сред с температурой ниже 200 ℃. Этот тип наплавочного металла в основном используется для наплавки вкладышей подшипников, уплотнительных поверхностей клапанов низкого давления и других подобных применений.

Твердосплавная наплавка металла

Этот тип наплавочного металла в основном используется для наплавки долот нефтяных скважин и деталей дорожно-строительной техники в условиях сильного износа.

Кислородно-ацетиленовая наплавка

Этот метод в основном используется для наплавки деталей, требующих гладкой поверхности и высокого качества, в частности сварных изделий малых и средних размеров, производимых небольшими партиями, таких как клапаны, долота для нефтяных скважин и лемехи.

Кислородно-ацетиленовое оборудование просто в использовании, имеет низкую стоимость и может применяться с газовая сварка оборудование. Однако диаметр отверстия сопла сварочной горелки больше, чем при газовой сварке.

Можно использовать наплавочные материалы любой формы, в том числе остатки. Этот метод обеспечивает высокую видимость, позволяя выполнять наплавку на небольшой площади, создавая тонкий и гладкий наплавочный слой.

Коэффициент разбавления низкий, а глубина слоя плавления может контролироваться в пределах 0,1 мм, что позволяет легко обеспечить качество наплавочного слоя.

Использование восстановительного и карбонизирующего пламени для науглероживания может снизить вязкость наплавленного слоя, но может повысить износостойкость наплавленного слоя с карбидом в качестве основной износостойкой фазы.

Этот метод характеризуется высокой трудоемкостью, низкой эффективностью производства и требованием к сварщикам с определенными техническими навыками.

Кислородно-ацетиленовая наплавка обычно предполагает использование карбонизационного пламени, а свойства пламени зависят от типа наплавляемого металла:

Большинство стальных деталей можно наплавлять без флюса. Однако при наплавке чугуна необходимо использовать флюс и принимать меры для предотвращения образования белой микроструктуры и трещин.

Предварительный нагрев и медленное охлаждение значительно снижают вероятность образования трещин в наплавочном слое, а также помогают уменьшить коэффициент разбавления.

Небольшие заготовки можно нагревать непосредственно с помощью сварочной горелки, в то время как большие заготовки обычно нагревают в печи, причем достаточно долго, чтобы обеспечить равномерную температуру.

Максимальная толщина каждого слоя наплавки должна составлять около 1,6 мм, также может быть выполнена многослойная наплавка.

Для ацетилена с кислородом сварка распылением (распылительное плавление), обычно используется самоплавкий порошок сплава.

Спрей процесс сварки Можно разделить на "одноэтапный метод" и "двухэтапный метод" в зависимости от порядка напыления и переплавки порошка.

Одноэтапный метод сварки распылением предполагает одновременное распыление и переплавку порошка, при этом мелкий порошок предварительно нагревается, распыляется, а затем наносится на рабочую поверхность перед расплавлением.

В отличие от этого, "двухступенчатый" сварка распылением Метод включает в себя два отдельных этапа - напыление порошка и переплавку с помощью переплавочного пистолета после предварительного нагрева.

К распространенным дефектам кислородно-ацетиленовой наплавки относятся отсутствие плавления и поры, которые могут быть вызваны неправильной эксплуатацией или низким качеством наплавочных материалов.

Дуговая наплавка электродов

Оборудование для дуговой сварки - недорогой и универсальный вариант, который подходит для наплавки в полевых условиях.

К распространенным источникам питания относятся трансформаторы для дуговой сварки, выпрямители для дуговой сварки, генераторы для дуговой сварки и генераторы для дуговой сварки. сварочные инверторы. Это оборудование особенно хорошо подходит для наплавки деталей неправильной формы и труднодоступных частей.

Концентрированное тепло дуги приводит к минимальной деформации и высокой производительности. Однако она также имеет высокую скорость проникновения и степень разбавления, что может снизить твердость и износостойкость наплавочного слоя.

Обычно сваривается 2-3 слоя, а многослойная сварка чревата образованием трещин.

Дуговая наплавка электродов используется в основном для мелкосерийного производства и ремонта изношенных деталей. В Китае предлагаются такие наплавочные электроды, как Д10×-24×, Д25×-29×, Д30×-49×, Д50×-59×, Д60×-69×, Д70×-79×, Д80×-89× и т.д.

Электроды с покрытиями типа титания-кальция, ильменита и низководородного типа предпочтительно использовать для наплавки обратное подключение постоянного тока. Электроды с покрытиями графитового типа предпочтительно использовать для наплавки положительное соединение постоянного тока или источник переменного тока.

Перед наплавкой электрод следует высушить при температуре, указанной в руководстве по эксплуатации электрода. Кислотные электроды следует сушить при 150℃ в течение 0,5-1 часа, а щелочные электроды - при 250-350℃ в течение 1-2 часов.

Сайт температура предварительного нагрева для наплавки в первую очередь зависит от углеродного эквивалента. Например, при углеродном эквиваленте (%) 0,4, 0,5, 0,6, 0,7 и 0,8 температура предварительного нагрева (℃) составляет 100, 150, 200, 250 и 300, соответственно.

Медленное охлаждение после наплавки может быть достигнуто в печи или асбестовой печи, а также за счет правильного нагрева, обеспечивающего медленное охлаждение.

Параметры процесса дуговой наплавки электродов приведены на рис. 1.

Рис. 1 Параметры процесса наплавки при сварке в защитной среде металлическая дуга сварка

| Толщина наплавочного слоя мм | <1.5 | <5 | ≥5 |

| Диаметр электрода мм | 3.2 | 4-5 | 5~6 |

| Количество слоев наплавки | 1 | 1~2 | ≥2 |

| Ток сварки наплавки A | 800~100 | 140~200≥ | 180~240 |

Всплытие дуги под водой

Дуговая наплавка под флюсом - это автоматический метод производства с высокой силой тока и эффективностью. Она не испускает светового излучения, что обеспечивает хорошие условия работы. Однако нагрев дуги под флюсом может быть чрезмерным, что приводит к высокой степени разбавления.

Для обеспечения требуемых характеристик обычно наносится 23 слоя наплавки. Во избежание растрескивания часто принимаются меры по предварительному нагреву и медленному охлаждению.

Дуговая наплавка под флюсом используется в основном для горизонтальной наплавки и наиболее подходит для крупных деталей, которые нелегко деформируются, например, для наплавки коррозионно-стойких слоев на внутренние стенки контейнеров большого диаметра или для наплавки износостойких слоев на валки сталепрокатного стана. Для мелких деталей она не подходит.

Для дуговой наплавки под флюсом можно использовать источник питания постоянного или переменного тока. Однако для повышения качества наплавки и эффективности производства чаще всего используется обратное подключение постоянного тока.

Увеличение сварочного тока приводит к увеличению коэффициента разбавления, глубины проплавления и толщины наплавки. Влияние напряжения сварочной дуги на коэффициент разбавления незначительно. Напряжение дуги обычно устанавливается на уровне 30-35 В, а длина удлинителя сварочной проволоки в 8 раз превышает ее диаметр.

Чтобы уменьшить коэффициент разбавления и повысить скорость осаждения, можно использовать многопроволочные и ленточные электроды (в тандеме).

Другие методы наплавки

Существует несколько методов наплавки, таких как газометаллическая дуговая наплавка, аргоновольфрамовая дуговая наплавка, плазменная дуговая наплавка, электрошлак наплавка, лазерная наплавка, фрикционная наплавка и другие.