Представьте себе сверление металла за считанные секунды без образования мусора или необходимости в дополнительном оборудовании. Добро пожаловать в мир термоплавкого сверления. Эта инновационная технология использует высокоскоростное вращение и интенсивное тепло для размягчения и изменения формы металла, создавая прочные и точные отверстия. В этой статье вы узнаете, как этот метод повышает эффективность производства, улучшает качество продукции и снижает затраты. Если вы работаете в автомобильной промышленности, сфере ОВКВ или медицинского оборудования, узнайте, как термоплавкое сверление может изменить ваши производственные процессы.

Сверление в расплаве, также известное как термическое сверление, произвело революцию в традиционном процессе сверления и крепления, позволив легко решить ранее сложные задачи по нарезанию резьбы на тонких листах или трубах за считанные секунды.

В сверлах для термического плавления используется карбид вольфрама, который подвергается самой современной термической обработке, что позволяет ему сохранять высокую твердость и износостойкость, подвергаясь сильному вертикальному выдавливанию при высокой температуре 600℃ и высокой скорости вращения 1500~3000 оборотов в минуту.

Сначала вы можете посмотреть демонстрационное видео ниже.

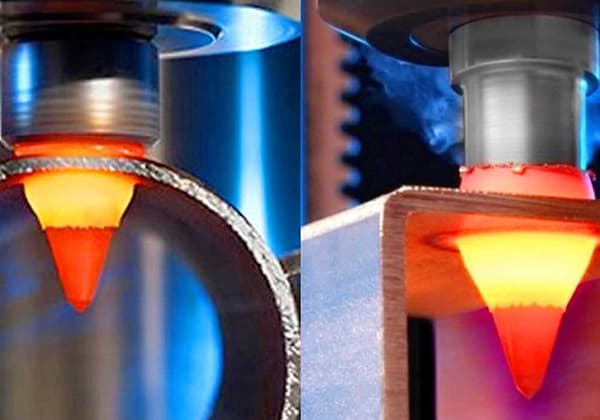

Сверло для горячего расплава изготовлено из износостойкого и устойчивого к высоким температурам материала. цементированный карбид материал. Когда инструмент соприкасается с заготовкой, высокая скорость и соответствующее осевое усилие (сила подачи) создают интенсивное трение между сверлом и металлом, мгновенно достигая температуры 600 ~ 800℃.

Металл в области около сверла быстро размягчается. Продолжая прикладывать осевое давление, он быстро выдавливает выпуклую платформу и накладку толщиной в 3-5 раз больше первоначальной. листовой металл толщину на верхней и нижней поверхностях заготовки. Весь процесс занимает всего от 2 до 6 секунд.

1. Повышает эффективность производства: процесс бурения и штамповка накладки занимает всего 2-6 секунд, заменяя утомительные процедуры сварки или клепки под давлением для производства гаек с фасонной накладкой, которая может быть непосредственно экструдирована с резьбой.

2. Улучшает качество продукции: упрощает процесс, легко управляется, имеет высокую точность расположения отверстий, а экструдированные нити обладают высокой прочностью на растяжение и кручение.

3. Снижение производственных затрат: простота в эксплуатации и освоении, отсутствие необходимости в приобретении дополнительного оборудования, замена дорогостоящих сварочных процессов.

4. Чистота и экологичность, без мусора.

5. Экономия материала.

В зависимости от толщины заготовки, которую необходимо просверлить, существует две спецификации длины:

В соответствии с требованиями к поверхности заготовки после горячей обработки бурениеСуществует две спецификации:

Производство автомобильных деталей; производство листового металла, кондиционеров, радиаторов и т.д.; производство мебели, медицинского оборудования, фитнес-оборудования и т.д.; производство стеллажей, контейнеров и т.д.

Горячее сверление может быть адаптировано практически ко всем тонкостенным металлам (кроме олова или цинка), таким как обычная сталь, нержавеющая сталь, низкоуглеродистая сталь, алюминий, медь, латунь, бронза, титан сплавов и других пластичных материалов. Он также может обрабатывать оцинкованные заготовки.