Представьте, что вы используете силу света для восстановления первоначальной красоты металлических поверхностей. Лазерная очистка революционизирует производство, предлагая точную и экологичную альтернативу традиционным методам. В этой статье наш опытный инженер-механик познакомит вас с увлекательным миром технологии лазерной очистки, объяснит ее принципы, преимущества и разнообразные области применения. Приготовьтесь узнать, как этот инновационный подход меняет способы обслуживания и восстановления металлических деталей.

Первый в мире лазер был разработан американским физиком Теодором Гарольдом Мейманом с использованием кристалла синтетического рубина в 1960 году. С тех пор лазеры произвели революцию во многих областях, став катализатором быстрого прогресса в области медицинского лечения, точного производства, метрологии и восстановительной техники. Распространение лазерных технологий ускорило общественный прогресс и привело к значительным прорывам в области очистки в различных отраслях промышленности.

По сравнению с традиционными методами очистки, такими как механическое истирание, химическое травление и ультразвуковая очистка, лазерная очистка обладает неоспоримыми преимуществами. Она обеспечивает полностью автоматизированную работу с высокой эффективностью, экономичностью, экологичностью, сохранением подложки и широкой совместимостью материалов. Это прекрасно согласуется с принципами "зеленого" производства и устойчивой обработки, позиционируя лазерную очистку как самый надежный и эффективный метод очистки, доступный в настоящее время для промышленного применения.

В контексте восстановления и технического обслуживания очистка является важнейшим условием для проверки и восстановления бывших в употреблении компонентов машин. Технология лазерной очистки позволяет точно контролировать морфологию и шероховатость поверхности, улучшая характеристики подложки после очистки. Ее универсальность распространяется на производство, обработку поверхности и восстановление крупногабаритных компонентов, обеспечивая непревзойденную точность и согласованность.

Хотя лазерная очистка еще не полностью вытеснила традиционные методы, все большее внимание к энергосбережению и сокращению выбросов в производственном секторе стимулирует ее внедрение. Уникальные преимущества технологии становятся все более актуальными по мере ужесточения экологических норм. После 2020 года более строгие законы об охране окружающей среды в Китае и повышенное внимание к вопросам безопасности ограничат использование некоторых химических веществ в процессах промышленной очистки. В связи с этим повысился спрос на более чистые, неразрушающие методы очистки.

Лазерная очистка отличается неабразивным, бесконтактным и термически нейтральным подходом, подходящим для широкого спектра материалов и геометрий. Она позволяет решать сложные задачи очистки, с которыми не справляются традиционные методы, такие как селективное удаление покрытий, обеззараживание чувствительных поверхностей и прецизионная очистка сложных деталей. Поскольку промышленность продолжает уделять первостепенное внимание устойчивости и качеству, лазерная очистка может стать незаменимой технологией в передовых процессах производства и технического обслуживания.

Принцип лазерной очистки

Когда субмикронные частицы загрязнений прилипают к поверхности заготовки, они часто образуют прочные связи, делая обычные методы очистки неэффективными. Однако очистка поверхности заготовки с помощью нанолазерного излучения доказала свою высокую эффективность и точность.

Лазерная очистка, будучи бесконтактным методом, обеспечивает исключительную безопасность при очистке прецизионных деталей и их сложных компонентов с сохранением точности размеров. Этот уникальный атрибут делает лазерную очистку превосходным решением в индустрии очистки, особенно для высокоточных применений.

Чтобы понять, почему лазеры эффективны для очистки без повреждения подложки, мы должны сначала разобраться в фундаментальных принципах лазерной технологии. По своей сути лазер - это форма электромагнитного излучения, подобная свету, который нас окружает. Однако в лазерах используются оптические резонаторы для коллимации и усиления света в определенном направлении, в результате чего получается луч с гораздо более высокой плотностью мощности и когерентностью по сравнению с обычными источниками света.

Теоретически лазеры можно генерировать на основе света любой длины волны. Однако практические ограничения в возбудимых средах ограничивают диапазон стабильных и промышленно жизнеспособных лазерных источников. Среди них широкое промышленное применение нашли Nd:YAG-лазеры, CO2-лазеры и эксимерные лазеры. Nd:YAG-лазеры, в частности, отличаются способностью передаваться по оптическим волокнам, что делает их особенно подходящими для различных промышленных процессов очистки.

В научных терминах лазерная очистка более точно описывается как лазерная абляция. Этот процесс подразумевает удаление материала с твердых (или, иногда, жидких) поверхностей путем облучения лазерным лучом. Механизм удаления материала зависит от лазерного потока:

Хотя для абляции чаще всего используются импульсные лазеры, при достаточно высокой интенсивности непрерывные лазеры также могут обеспечить удаление материала.

Для прецизионной оптической абляции преимущественно используются эксимерные лазеры глубокого ультрафиолета с длиной волны около 200 нм. Глубина абляции и количество материала, удаляемого за один лазерный импульс, зависят от нескольких факторов:

Общая масса материала, удаляемого каждым лазерным импульсом, определяется как скорость абляции. Кроме того, параметры лазерного луча, такие как скорость сканирования и перекрытие линий, существенно влияют на эффективность и качество процесса абляции.

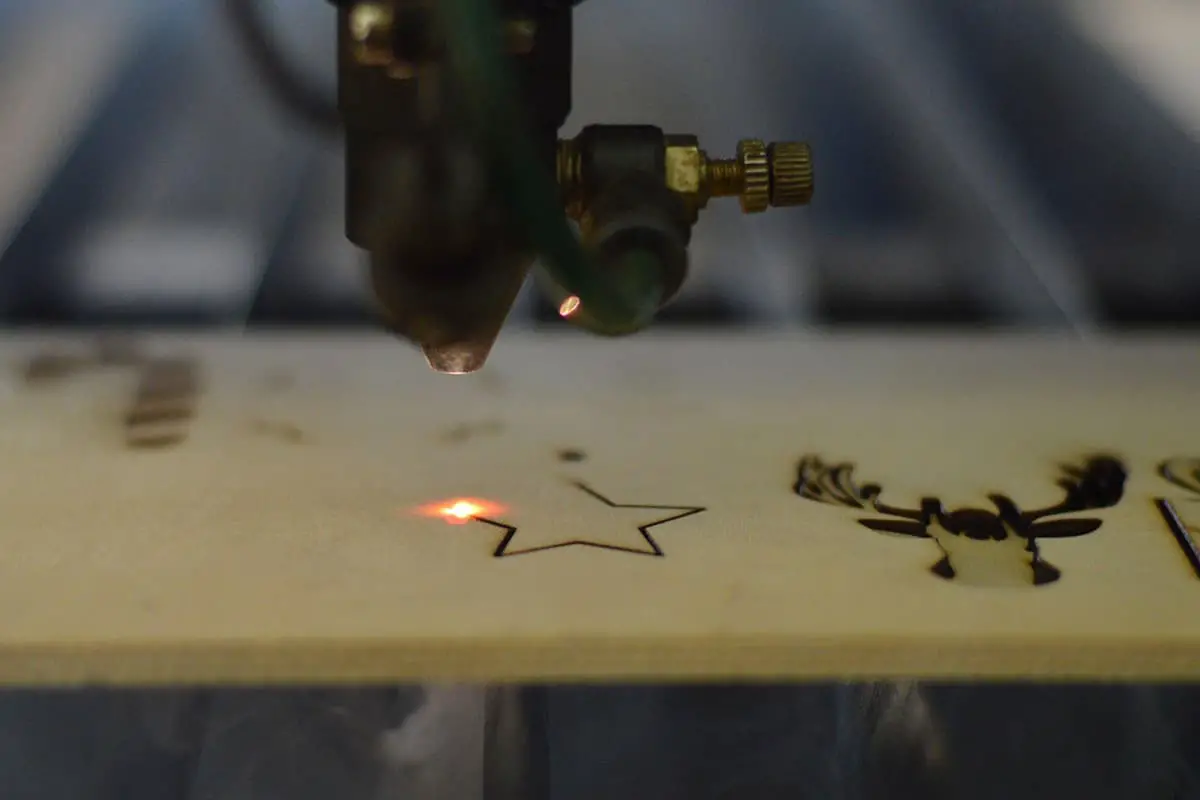

Эффект лазерной очистки формы для шин

В середине 1980-х годов такие исследователи, как Беклемышев и Алрн, стали пионерами в области технологии лазерной очистки, объединив лазерные системы с традиционными методами очистки для решения промышленных задач. Этот инновационный подход заложил основу для развития лазерной очистки как отдельной технической дисциплины.

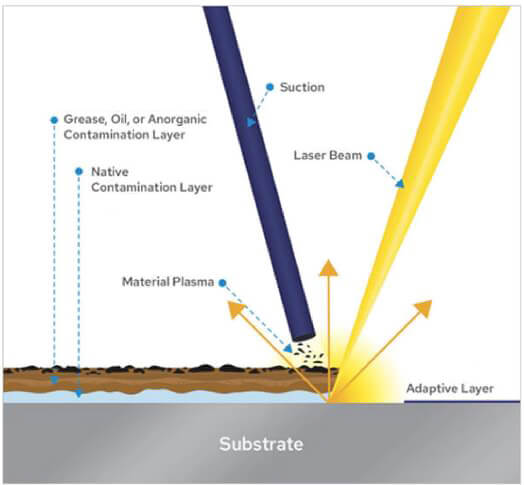

Эффективность лазерной очистки обусловлена ее способностью преодолевать различные силы связи между загрязнениями и материалами подложки. Эти силы включают ковалентные связи, диполь-дипольные взаимодействия, капиллярное действие и силы Ван-дер-Ваальса. Разрушая или преодолевая эти механизмы адгезии, лазерная очистка обеспечивает эффективное обеззараживание.

Лазерная очистка использует уникальные свойства лазерного излучения, включая высокую плотность энергии, точную направленность и сильную фокусировку. Эти характеристики позволяют лазеру либо разрушать силы сцепления между загрязнениями и подложкой, либо непосредственно испарять загрязнения. Этот процесс значительно снижает силу сцепления, облегчая удаление поверхностных загрязнений с заготовки.

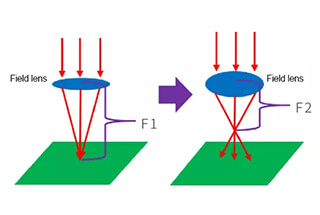

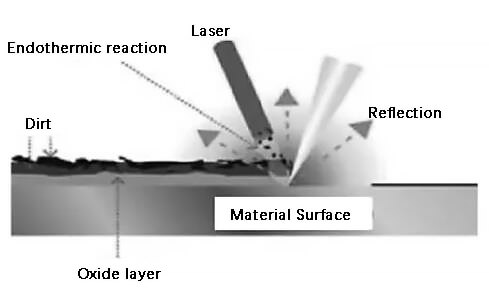

На рисунке 1 показан схематический принцип лазерной очистки.

Механизм лазерной очистки заключается в поглощении лазерной энергии поверхностными загрязнениями. Поглощенная энергия вызывает быстрое испарение или мгновенное тепловое расширение, преодолевая силы сцепления между загрязнителем и подложкой. По мере увеличения тепловой энергии частицы загрязнения подвергаются интенсивной вибрации, в конечном итоге отделяясь от поверхности подложки.

Эффективность лазерной очистки зависит от нескольких ключевых параметров:

Рис. 1 Схематическая диаграмма лазерной очистки

Процесс лазерной очистки можно разделить на четыре отдельных этапа:

При внедрении технологии лазерной очистки очень важно учитывать порог лазерной очистки целевого материала и выбирать оптимальную длину волны лазера для достижения максимальной эффективности очистки. Этот порог определяется минимальным лазерным флюенсом, необходимым для запуска процесса очистки без повреждения подложки.

Лазерная очистка дает уникальные преимущества при модификации поверхности. Она может изменять микроструктуру и кристаллографическую ориентацию поверхности подложки, не вызывая вредных последствий. Кроме того, она позволяет точно контролировать шероховатость поверхности, что может значительно улучшить общие свойства поверхности, включая адгезию, смачиваемость и износостойкость.

Эффективность очистки в первую очередь зависит от трех ключевых факторов:

В настоящее время технология лазерной очистки включает в себя три основные методики:

Каждая методика имеет свои преимущества и подходит для конкретных задач, в зависимости от характера загрязнений и материалов подложки.

Импульсная лазерная очистка - это передовой процесс обработки поверхности, в котором используются высокоинтенсивные лазерные импульсы для удаления загрязнений с подложки без применения химикатов или абразивных материалов. В этом бесконтактном методе используется сфокусированный лазерный луч, направленный на заготовку, который быстро увеличивает поглощение энергии и температуру подложки или поверхностных загрязнений. Возникающие при этом тепловые эффекты приводят к эффективному удалению нежелательных материалов.

Этот процесс осуществляется с помощью двух основных механизмов:

Эффективность импульсной лазерной очистки зависит от тщательной оптимизации параметров лазера, включая длину волны, длительность импульса, плотность энергии и частоту повторения. Эти факторы подбираются в соответствии с конкретным материалом подложки и свойствами загрязнений, обеспечивая эффективную очистку при минимизации риска повреждения подложки.

Эта техника имеет ряд преимуществ перед традиционными методами очистки, в том числе:

Импульсная лазерная очистка находит применение в различных отраслях промышленности, включая автомобилестроение, электронику, сохранение культурного наследия и обслуживание аэрокосмических компонентов.

Влажная лазерная очистка - это передовой метод подготовки поверхности, сочетающий нанесение жидкости и импульсное лазерное облучение. Этот процесс начинается с нанесения тонкой жидкой пленки, обычно воды или специализированного очищающего раствора, на поверхность подложки перед лазерной обработкой.

Когда высокоэнергетический импульсный лазерный луч взаимодействует с жидкой пленкой, он вызывает быстрый локализованный нагрев и взрывное испарение. Это внезапное изменение фазы генерирует мощную ударную волну на границе раздела подложка-жидкость. Возникающая при этом механическая сила эффективно удаляет загрязнения, включая трудноудаляемые частицы, оксиды и органические остатки, с поверхности подложки.

Синергетический эффект лазерной энергии и испарения жидкости повышает эффективность очистки по сравнению с сухими методами лазерной очистки, особенно для удаления субмикронных частиц и тонких пленок. Кроме того, жидкая пленка помогает удерживать и задерживать аблированные загрязнения, снижая риск повторного осаждения и минимизируя количество частиц в воздухе.

Однако у этого метода есть ограничения. Основное ограничение - совместимость материалов; подложка должна быть химически инертной к наносимой жидкости, чтобы предотвратить нежелательные реакции или разрушение поверхности. Это ограничивает круг применимых материалов, особенно для реактивных металлов или чувствительных к воде подложек. Кроме того, при выборе жидкости необходимо учитывать такие факторы, как поверхностное натяжение, вязкость и поглощение лазерных волн, чтобы оптимизировать процесс очистки.

Несмотря на эти трудности, влажная лазерная очистка дает значительные преимущества в области прецизионной очистки, включая производство полупроводников, сохранение культурного наследия и восстановление дорогостоящих компонентов в аэрокосмической и автомобильной промышленности.

Технология лазерной плазменной ударно-волновой очистки использует силу сферически расширяющейся плазменной ударной волны, возникающей при ионизации и разрушении окружающей воздушной среды высокоинтенсивными лазерными импульсами. Этот передовой метод очистки обладает рядом преимуществ по сравнению с обычными методами лазерной очистки.

Быстро распространяющаяся ударная волна взаимодействует с поверхностью подложки, передавая ей кинетическую энергию для вытеснения загрязнений без прямого контакта лазера с подложкой. Такой непрямой механизм передачи энергии значительно снижает риск термического повреждения или абляции нижележащего материала, что делает его особенно подходящим для чувствительных или деликатных поверхностей.

Одно из ключевых преимуществ этой технологии заключается в ее способности эффективно удалять загрязняющие частицы вплоть до наноразмерного диапазона, обычно размером 10-50 нм. В отличие от традиционных лазерных методов очистки, эффективность плазменной ударно-волновой очистки не ограничивается длиной волны лазера, что обеспечивает большую гибкость при разработке и применении системы.

В промышленных условиях оптимизация процесса очистки требует тщательного учета различных параметров, в том числе:

Эти параметры должны соответствовать конкретному материалу подложки, типу загрязнения и требованиям к очистке, чтобы обеспечить оптимальные результаты.

Оценка эффективности очистки и качества поверхности очень важна для валидации и оптимизации процесса. Общие методы оценки включают:

Лазерная очистка обладает значительными преимуществами по сравнению с традиционными методами очистки, такими как механическое трение, химическая коррозия, воздействие жидкости и твердого тела, а также высокочастотная ультразвуковая очистка:

2.1 Экологичность: Лазерная очистка - это "зеленая" технология, которая исключает необходимость использования химических реагентов или чистящих растворов. Образующиеся отходы представляют собой в основном твердый порошок, минимальны по объему, легко поддаются локализации и часто перерабатываются. Это позволяет решить экологические проблемы, связанные с химическими методами очистки, уменьшить загрязнение окружающей среды и уменьшить количество опасных отходов.

2.2 Бесконтактный процесс: В отличие от традиционных контактных методов очистки, которые могут оказывать механическое воздействие на поверхность, потенциально вызывая повреждения или оставляя следы, лазерная очистка является неабразивной и бесконтактной. Это исключает риск повреждения поверхности и вторичного загрязнения, сохраняя целостность очищенного объекта.

2.3 Универсальность и доступность: Лазерные лучи можно передавать по оптическому волокну и интегрировать с роботизированными системами или манипуляторами для дистанционного управления. Это позволяет очищать труднодоступные участки и компоненты, недоступные для традиционных методов. Это также повышает безопасность оператора, позволяя проводить очистку в опасных средах без непосредственного присутствия человека.

2.4 Точность и избирательность: Лазерная очистка позволяет эффективно удалять широкий спектр загрязнений с различных поверхностей материалов с непревзойденной точностью. При этом достигаются уровни чистоты, часто недостижимые обычными методами. Процесс может быть точно настроен для выборочного удаления загрязнений без воздействия на подложку, что делает его идеальным для деликатных или дорогостоящих компонентов.

2.5 Высокая эффективность: Процессы лазерной очистки обычно быстрее традиционных методов, что значительно сокращает время цикла очистки. Такая высокая скорость работы позволяет повысить производительность и сократить время простоя в промышленности.

2.6 Долгосрочная экономическая эффективность: Хотя первоначальные инвестиции в систему лазерной очистки значительны, долгосрочные эксплуатационные расходы невелики. Эти системы обеспечивают стабильную и долгосрочную работу при минимальном количестве расходных материалов. Эксплуатационные расходы сводятся в основном к затратам на электроэнергию, что делает их экономически выгодными с течением времени, особенно при больших объемах или непрерывной очистке.

2.7 Потенциал автоматизации: Системы лазерной очистки легко интегрируются в автоматизированные производственные линии, повышая согласованность процессов и позволяя производить очистку в потоке без нарушения производственного процесса. Такая возможность интеграции хорошо согласуется с принципами Индустрии 4.0 и инициативами "умного производства".

Процесс импульсной лазерной очистки Nd:YAG использует уникальные характеристики оптического импульса лазера и основан на фотофизических реакциях, происходящих на границе между высокоинтенсивным лазерным лучом короткой длительности и слоем загрязнения.

Основополагающие физические принципы можно разделить следующим образом:

a) Излучаемый лазерный луч избирательно поглощается слоем загрязнения на поверхности мишени.

б) Это быстрое поглощение концентрированной энергии вызывает образование высокотемпературной, быстро расширяющейся плазмы - высокоионизированного, нестабильного газового состояния. Это образование плазмы запускает распространение ударных волн.

в) Эти ударные волны способствуют фрагментации и последующему выбросу загрязняющих веществ с поверхности.

d) Важнейшее значение для этого процесса имеет длительность импульса лазера, которая должна быть достаточно короткой, чтобы предотвратить накопление тепла и потенциальное термическое повреждение подложки.

д) Экспериментальные данные показывают, что в присутствии поверхностных оксидов на металлах образование плазмы происходит преимущественно на границе раздела металл-оксид.

Генерация плазмы начинается только тогда, когда плотность энергии лазера превысит определенный порог, который зависит от свойств удаляемого загрязнения или оксидного слоя.

Однако если плотность энергии превысит пороговое значение, существует риск повреждения материала основания.

Для достижения эффективной очистки при сохранении целостности подложки очень важна точная настройка параметров лазера. Плотность энергии оптического импульса должна тщательно контролироваться, чтобы попасть в окно между этими двумя пороговыми значениями.

Каждый лазерный импульс сжигает слой загрязнения конечной толщины. При более значительном загрязнении для полной очистки обычно требуется несколько импульсов.

Количество импульсов, необходимых для тщательной очистки поверхности, прямо пропорционально степени загрязнения. Ключевым преимуществом этого двухпорогового механизма является саморегулирование процесса очистки.

Лазерные импульсы с плотностью энергии выше нижнего порога будут продолжать удалять загрязнения до тех пор, пока не будет обнажен основной материал.

Важно отметить, что пока плотность энергии остается ниже порога повреждения материала подложки, процесс очистки автоматически завершается, не нарушая целостности базовой поверхности.

Лазерная очистка - это универсальная технология, которая позволяет эффективно удалять как органические, так и неорганические загрязнения, такие как коррозия металла, металлические частицы, пыль и т. д. Ниже приведены некоторые практические применения этой технологии, которая уже достигла высокого уровня зрелости и широко используется.

Ежегодно производители шин по всему миру выпускают сотни миллионов шин. В процессе производства очистка шинных форм должна быть эффективной и действенной, чтобы свести к минимуму время простоя.

Традиционные методы очистки, такие как пескоструйная, ультразвуковая или углекислотная очистка, требуют охлаждения пресс-формы в течение нескольких часов перед ее транспортировкой к оборудованию для очистки. Этот процесс занимает значительное количество времени и может легко нарушить точность пресс-формы. Кроме того, использование химических растворителей и возникающий при этом шум могут вызывать опасения по поводу безопасности и защиты окружающей среды.

Метод лазерной очистки предлагает решение этих проблем. Поскольку лазер может передаваться по оптическому волокну, он обладает большой гибкостью в использовании. Кроме того, метод лазерной очистки можно комбинировать с оптическим волокном, чтобы направить свет в труднодоступные места пресс-формы, что облегчает ее очистку. Кроме того, в процессе лазерной очистки резина не газифицируется, что исключает риск выделения токсичных газов и обеспечивает безопасную рабочую среду.

Технология лазерной очистки шинных форм получила широкое распространение в европейской и американской шинной промышленности.

Эффект лазерной очистки шин

Хотя первоначальная стоимость оборудования для лазерной очистки высока, выгоды от сокращения времени простоя, предотвращения повреждения пресс-форм, повышения безопасности и снижения расхода сырья быстро компенсируют эти инвестиции.

Согласно результатам испытаний, проведенных на производственной линии шинной компании, комплект форм для больших грузовых шин может быть очищен в режиме онлайн с помощью лазерного оборудования для очистки всего за 2 часа.

По сравнению с традиционными методами очистки экономические преимущества использования лазерной очистки очевидны.

В пищевой промышленности для поддержания гигиены необходимо регулярно заменять антипригарную эластичную пленку на формах. Лазерная очистка, не требующая применения химических средств, хорошо подходит и для этих целей.

Эффект очистки от плесени

Технология лазерной очистки широко используется при обслуживании оружия.

Лазерная система очистки - это эффективный и быстрый способ удаления ржавчины и загрязнений, а также возможность выборочного удаления, что позволяет автоматизировать процесс очистки.

По сравнению с химической очисткой, лазерная очистка не только обеспечивает более высокий уровень чистоты, но и сводит к минимуму повреждение поверхности очищаемых объектов.

Кроме того, регулируя различные параметры, можно сформировать на металлических поверхностях плотную оксидную защитную пленку или слой плавления металла, что повышает их прочность и устойчивость к коррозии.

Наконец, отходы, образующиеся при лазерной очистке, экологически безопасны, а сам процесс может выполняться удаленно, что снижает риск причинения вреда здоровью операторов.

В Европе лазерные системы очистки уже давно широко используются в авиационной промышленности.

Через определенное время поверхности самолетов необходимо перекрасить, но прежде чем это произойдет, старая краска должна быть полностью удалена.

Традиционные механические методы удаления краски могут легко повредить металлическую поверхность самолета и создать угрозу для безопасного полета.

Однако с помощью нескольких систем лазерной очистки слой краски на поверхности самолета A320 Airbus может быть полностью удален в течение двух дней без какого-либо ущерба для металлической поверхности.

В связи с быстрым ростом экономики Китая строится все больше небоскребов, и проблема очистки их наружных стен становится все более актуальной. Система лазерной очистки Laserlaste предлагает эффективное решение для очистки наружных стен зданий с помощью оптических волокон длиной до 70 метров.

Эта система может эффективно очищать все типы загрязнений с различных поверхностей, таких как камень, металл и стекло, что позволяет добиться эффективности очистки, в несколько раз превышающей традиционные методы.

Он также может удалить черные пятна и обесцвечивание с различных каменных материалов, используемых в экстерьере зданий.

Эксперименты с использованием системы лазерной очистки зданий и каменных табличек в храме Суншань Шаолинь показали, что лазерная очистка оказывает положительное влияние на защиту древних зданий и восстановление их внешнего вида.

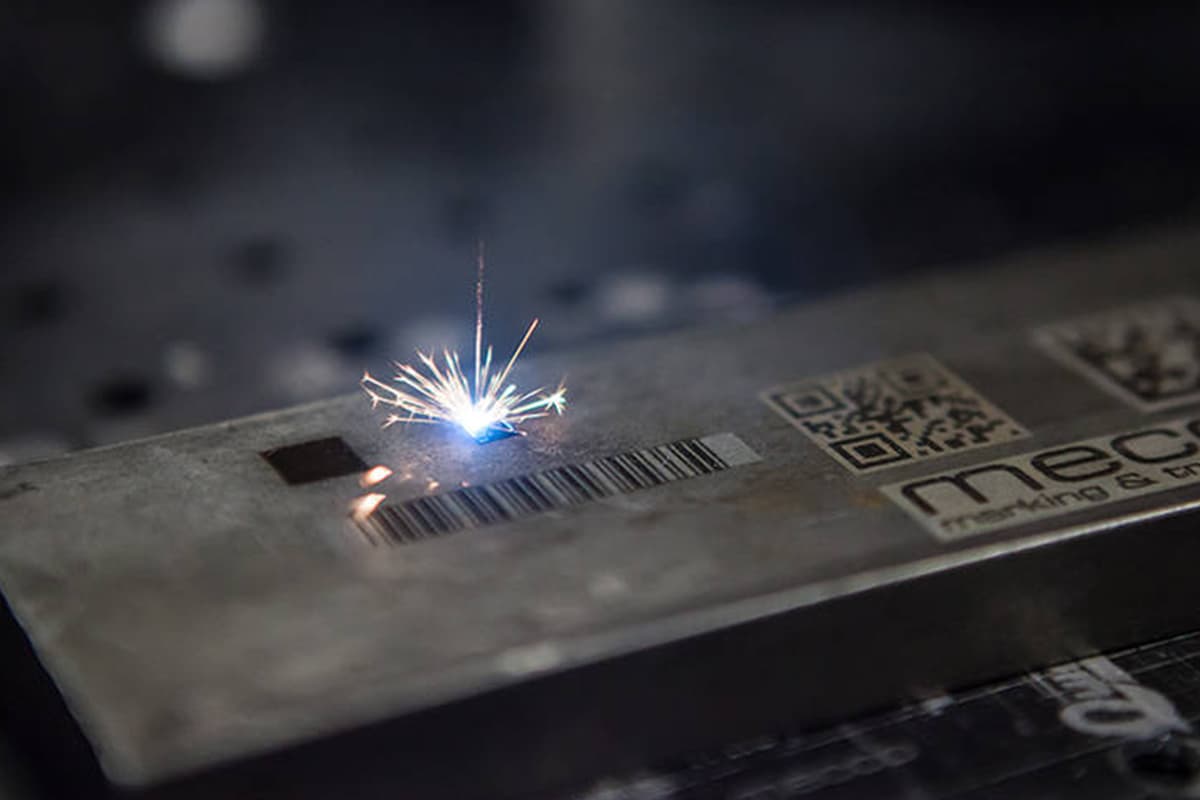

В электронной промышленности для удаления оксидов используется лазерная технология. Точное обеззараживание имеет решающее значение в этой отрасли, поэтому лазерное удаление оксидов является идеальным решением.

Перед сваркой печатной платы необходимо полностью удалить окислы с выводов компонентов, чтобы обеспечить оптимальный электрический контакт. Этот процесс не должен повредить контакты.

Лазерная очистка отвечает этим требованиям и отличается высокой эффективностью. Фактически, для эффективного обеззараживания достаточно один раз облучить лазером один штифт.

В прецизионном машиностроении часто требуется удалить с деталей эфиры и минеральные масла, используемые для смазки и защиты от коррозии. Обычно это делается с помощью химических методов, но химическая очистка часто оставляет остатки.

Лазерная деэтерификация - это альтернатива, которая позволяет полностью удалить эфиры и минеральные масла, не повреждая поверхность деталей. Это достигается за счет использования ударной волны.

Ударная волна образуется в результате взрывной газификации тонкого оксидного слоя на поверхности деталей, что приводит к удалению загрязняющих веществ, а не в результате механического взаимодействия.

Этот метод лазерной очистки широко используется в аэрокосмической промышленности для тщательного обезжиривания механических деталей.

Он также может применяться при обработке механических деталей для удаления масляных эфиров.

Лазерная система очистки также используется для очистки труб в реакторах атомных электростанций.

С помощью оптических волокон в реактор подается мощный лазерный луч, который непосредственно удаляет радиоактивную пыль, в результате чего получаются легко очищаемые материалы. Кроме того, дистанционное управление обеспечивает безопасность персонала.

В заключение следует отметить, что лазерная очистка играет важную роль во многих областях, включая автомобилестроение, очистку полупроводниковых пластин, обработку и производство прецизионных деталей, очистку военной техники, очистку наружных стен зданий, защиту культурных артефактов, очистку печатных плат, обработку и производство прецизионных деталей, очистку ЖК-дисплеев, удаление остатков жевательной резинки и многое другое.

① Метод лазерной химчистки, также известный как прямая радиационная дезактивация импульсным лазером. В этом методе используются высокоэнергетические лазерные импульсы для прямого удаления загрязнений с поверхности подложки без использования дополнительных сред.

② Жидкостно-пленочный метод с использованием лазера предполагает нанесение тонкой жидкой пленки на поверхность подложки перед лазерным облучением. Жидкость повышает эффективность очистки, поглощая энергию лазера и способствуя удалению загрязнений за счет локального испарения и акустических ударных волн.

③ Лазерная очистка с инертным газом сочетает лазерное излучение с одновременным потоком инертного газа. По мере того как лазер распыляет загрязнения, инертный газ (обычно аргон или азот) немедленно удаляет остатки, предотвращая повторное осаждение и окисление. Этот метод особенно эффективен для чувствительных поверхностей или при работе с реактивными материалами.

④ Гибридная лазерно-химическая очистка, применяемая в основном для хрупких каменных реликвий, использует лазерное излучение для разрыхления загрязнений, а затем целенаправленное нанесение некоррозионных химических очистителей. Этот двухэтапный процесс позволяет более мягко очистить хрупкие артефакты.

Первые три метода широко применяются в промышленности, в то время как четвертый предназначен для специализированных работ по консервации.

Технология лазерной очистки каменных материалов применяется во всем мире уже более десяти лет, демонстрируя свою эффективность при сохранении наследия и подготовке промышленных поверхностей. В Китае лазерная очистка каменных материалов внедряется медленнее, в основном из-за высоких первоначальных капитальных затрат на лазерное оборудование.

Несмотря на более высокие первоначальные инвестиции, лазерная очистка имеет значительные преимущества перед традиционными методами, в том числе:

По мере развития лазерных технологий, улучшения качества луча, энергоэффективности и системной интеграции, а также по мере того, как оборудование становится все более экономичным и широко доступным, лазерная очистка будет играть все более значительную роль в индустрии очистки каменных материалов. Эта тенденция подкрепляется растущим спросом на устойчивые и высокоточные процессы обработки поверхностей в различных отраслях, от сохранения культурного наследия до современного производства.