Вы когда-нибудь задумывались, почему ваши металлические детали, вырезанные лазером, не такие точные, как раньше? В этой статье раскрываются секреты пропила при лазерной резке, исследуется, как такие факторы, как качество луча, толщина материала и скорость резки, влияют на результаты. Узнайте, как поддерживать первоклассную производительность и каждый раз добиваться идеальных разрезов!

Станок лазерной резки играет важную роль в обработке листового металла.

Эффективная и высокоточная резка глубоко укоренилась в сознании людей.

Однако после длительного использования производительность оборудования может снизиться, и даже на режущей пластине могут появиться большие пропилы, что может повлиять на качество резки.

Этот вопрос необходимо решить как можно скорее. Давайте рассмотрим ее подробнее ниже.

Производительность резки оптического волоконно-лазерная резка уменьшается из-за износа машины после длительного использования, а также из-за недостаточного технического обслуживания в процессе эксплуатации.

Ширина пропила при лазерной резке зависит от нескольких факторов, включая тип материала, толщину, мощность лазера и параметры резки. Различные методы и оборудование для резки дают разную ширину пропила и точность.

Например, при резке листа толщиной 10 мм:

(1) При волоконно-лазерной резке обычно достигается точность резки ±0,025 мм и ширина пропила от 0,2 до 1 мм. Точность пропила зависит от мощности лазера, скорости резки и используемого вспомогательного газа.

(2) Плазменная резка, хотя и менее точная, обеспечивает точность резки примерно ±0,3 мм и ширину пропила от 0,5 до 1,2 мм. Этот метод часто предпочтителен для более толстых материалов или когда скорость приоритетнее точности.

(3) Ручная кислородная (ацетиленовая) резка, хотя и менее распространенная в современном производстве, обеспечивает точность резки около ±1 мм и ширину пропила от 1,0 до 1,5 мм. Этот метод используется в основном для очень толстых листов или в полевых условиях.

Для тонких материалов (менее 3,0 мм) лазерная резка обычно дает пропилы в диапазоне от 0,3 до 0,5 мм. Высокоточные волоконные лазеры могут достигать еще более узких пропилов, иногда до 0,1 мм для очень тонких листов.

Ширина пропила обычно увеличивается с ростом толщины материала, что связано с необходимостью повышения мощности лазера и увеличения времени выдержки. Кроме того, на ширину пропила существенно влияют выбор режущего сопла, давление вспомогательного газа и положение фокусной точки. Современные системы лазерной резки с ЧПУ позволяют точно контролировать эти параметры, чтобы оптимизировать ширину пропила и качество резки для конкретных задач.

Стоит отметить, что достижения в области лазерных технологий, такие как использование технологий формирования луча и ультракоротких импульсных лазеров, постоянно расширяют границы достижимой ширины пропила и качества резки различных материалов и толщин.

Лазерная резка Станки разрабатывались в течение многих лет и постепенно стали основным оборудованием для обработки металла.

Однако при резке всегда возникают некоторые проблемы, например, слишком широкий пропил.

Итак, какие факторы влияют на ширину пропила лазерная резка машина?

Существует четыре основных фактора:

Лазерный луч, генерируемый лазером, испускается не вертикально, а под углом рассеивания.

Поэтому при использовании станка лазерной резки для раскроя заготовки образуется определенная конусность. Таким образом, качество лазерного луча также имеет решающее значение для резки.

Как правило, после настройки фокус не следует регулировать произвольно. Его следует регулировать только в тех случаях, когда возникают заметные проблемы с эффектом резки.

Фактический эффект резки зависит от разрезаемого материала.

При лазерной резке меньшее пятно от лазерного луча дает лучший эффект резки.

Помимо качества лазерного луча, влияющего на пятно, материал заготовки также влияет на размер пятна.

Например, медь обладает высокой отражающей способностью, что затрудняет формирование световых пятен. Поэтому требования к станку для лазерной резки меди выше по сравнению с обычными металлами.

При одинаковых условиях резки материала и мощности, чем толще материал, тем больше вероятность появления заусенцев и неровностей на поперечном сечении.

Чтобы добиться точно такого же сечения, как у листового материала, необходимо увеличить мощность лазера.

Причиной широкого распространения станков лазерной резки является их высокая скорость резки.

Если другие условия остаются неизменными, скорость резки станка лазерной резки должна быть соответствующим образом отрегулирована для достижения наилучшего эффекта резки.

Если скорость слишком медленная, шероховатость пропила может быть очень большой. Если скорость слишком высока, шероховатость пропила может уменьшиться.

Однако если скорость слишком высока, она может не справиться с материалом, поэтому важно контролировать скорость и не стремиться вслепую к высокоскоростной резке.

В процессах лазерной резки связь между скоростью резки и шириной пропила сложна и зависит от множества факторов. Когда мощность лазера и давление вспомогательного газа остаются постоянными, скорость резки демонстрирует нелинейную обратную зависимость от ширины пропила.

При увеличении скорости резки ширина пропила обычно уменьшается. Это происходит потому, что лазерный луч взаимодействует с материалом в течение более короткого времени, уменьшая зону теплового воздействия (ЗТВ) и приводя к более узкому резу. И наоборот, когда скорость резки снижается, ширина пропила, как правило, увеличивается из-за длительного взаимодействия лазера с материалом и повышенного тепловыделения.

Шероховатость поверхности режущей кромки имеет параболическую зависимость от скорости резки. При более низких скоростях чрезмерное выделение тепла может вызвать неравномерное плавление и повышенное образование окалины, что приводит к повышению шероховатости поверхности. С увеличением скорости резания шероховатость поверхности обычно улучшается за счет более контролируемого удаления материала. Однако существует оптимальная скорость резания, при которой шероховатость поверхности достигает своего минимального значения.

Важно отметить, что если скорость резки превышает критический порог, плотность лазерной энергии становится недостаточной для полного проникновения в материал, что приводит к неполному разрезу или полному отсутствию резки. Это явление часто называют "пределом скорости" в лазерной резке.

Взаимосвязь между скоростью резки, шириной пропила и качеством поверхности зависит от таких факторов, как свойства материала, толщина, длина волны лазера и характеристики луча. Например, для высокоотражающих материалов, таких как алюминий или медь, могут потребоваться другие соотношения скорости и мощности по сравнению со сталью.

На практике производители часто разрабатывают графики скорости резки или используют передовые системы мониторинга процесса, чтобы оптимизировать эти параметры для конкретных материалов и толщин, обеспечивая высокое качество резки при максимальной производительности.

Наиболее значимым фактором, влияющим на качество обработки и производительность станка лазерной резки, является положение фокуса, и его конкретная связь с обработкой заключается в следующем.

Позиция фокусировки определяется как положение после фокусировки лазерного луча относительно поверхности обрабатываемого материала.

Положение фокуса влияет практически на все параметры обработки, такие как ширина, наклон, шероховатость поверхности резания, состояние адгезии шлака и скорость резания.

Это связано с тем, что изменение положения фокуса приводит к изменению диаметра луча на поверхности обрабатываемого материала и угла падения в обрабатываемый материал.

Следовательно, это влияет на состояние формирования пропила и многократное отражение луча в пропиле, что влияет на состояние потока вспомогательного газа и расплавленного металла в пропиле.

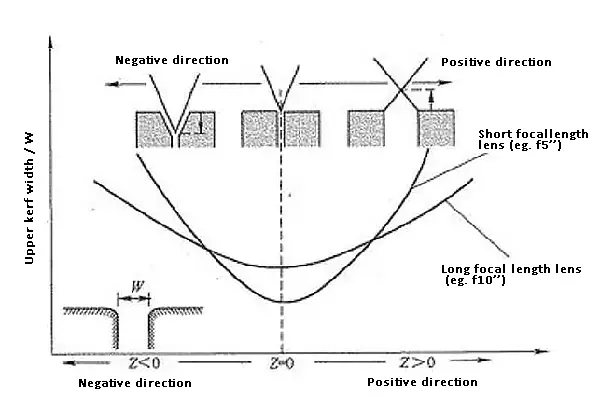

На рисунке показана зависимость между положением фокуса Z станка лазерной резки и шириной пропила W обрабатываемой поверхности материала.

Состояние фокусировки на поверхности обрабатываемого материала установлено на Z = 0 "ноль", положение фокусировки представлено "+" при перемещении вверх, "-" при перемещении вниз, а величина перемещения - в мм.

Когда фокус находится в положении фокусировки Z = 0, ширина верхнего пропила W минимальна.

Независимо от того, перемещается ли позиция фокусировки вверх или вниз, ширина верхнего пропила W становится больше.

Такая же тенденция наблюдается при обработке объективов с разными фокусными расстояниями.

Чем меньше диаметр луча в позиции фокусировки и чем меньше фокусная глубина линзы, тем больше изменение ширины верхнего пропила при изменении позиции фокусировки.

| Положение фокуса | Характеристики | Приложение |

| Самый узкий пропил, который можно обрабатывать с высокой точностью | Обработка, требующая уменьшения уклона; Обработка с высокими требованиями к шероховатости поверхности; Высокоскоростная резка; Сократите обработку зона термического влияния; Микрообработка |

| Расширение под пропилом позволяет улучшить поток газа и текучесть расплава | Обработка толстой пластины импульсами СВ и высокой частоты; Обработка акриловых пластин; Обработка инструментальных штампов; Обработка керамической плитки |

| Расширение над пропилом позволяет улучшить поток газа и текучесть расплава | Воздушная резка алюминия; Азотная резка алюминия; Воздушная резка из нержавеющей стали; Азотная резка нержавеющей стали; Воздушная резка оцинкованной листовой стали |

На рисунке выше показано наилучшее положение фокусировки машина лазерной резки металла при обработке различных технологических материалов.

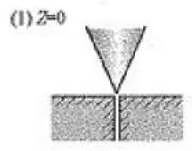

(1) Минимальный диаметр пучка Z = 0 может быть получен на поверхности материала.

В этот момент на поверхности обрабатываемого материала может быть получена максимальная плотность энергии, а диапазон плавления относительно узок, что определяет характеристики обработки.

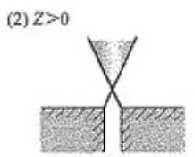

(2) Положение фокусировки находится на стороне "+" (Z > 0).

В этот момент диапазон облучения лазерного луча на поверхности обрабатываемого материала становится шире, а луч в пропиле имеет угол диффузии, что увеличивает ширину пропила.

(3) Положение фокусировки находится на стороне "-" (Z < 0).

В этот момент диапазон лазерного луча, облучаемого на обрабатываемую поверхность материала, становится шире.

Чем ближе положение фокуса к направлению толщины пластины, тем выше плавящая способность, а затем возникает обратный наклон.

Обычно во время обработки на станке лазерной резки возникают случаи, когда образуется большой пропил. Такая ситуация приводит к низкой точности резки, что не соответствует нашим требованиям.

В чем причина такой ситуации? Есть ли способ решить ее?

После постоянных наблюдений и анализа технический инженер разработал три решения:

Регулировка фокусного расстояния оптического волокна может быть ручной или автоматической.

Техники часто забывают о ручной фокусировке, особенно после замены или чистки объектива; поэтому фокусное расстояние следует отрегулировать заново.

Проверьте, не повреждена ли линза и не загрязнена ли она, поскольку это может привести к рассеиванию и сгущению лазерного луча. Замена или очистка линзы - единственное решение.

Проверьте качество лазерного пятна.

Если есть две точки или световое пятно не круглое, возможно, требуется регулировка точки опоры лазерной трубки.

Этой причиной часто пренебрегают, но она все равно требует внимания.

Большие швы лазерной резки не являются существенной проблемой, но оборудование должно проходить техническое обслуживание после производства и обработки в течение определенного периода.

В процессе эксплуатации могут возникнуть некоторые незначительные нарушения, что требует надлежащего обслуживания для обеспечения эффективной и долгосрочной лазерной резки. работа машиныи создавать максимальную ценность для пользователей.

Факторы, влияющие на качество пропила при лазерной резке, многогранны и сложны. Как уже говорилось ранее, помимо свойств материала заготовки, на ширину пропила и общее качество резки существенно влияют многочисленные параметры. К ним относятся характеристики лазерного луча (длина волны, режим, поляризация), выходная мощность, скорость резки, геометрия сопла и расстояние между соплами, положение фокуса, тип и давление вспомогательного газа и многое другое.

Чтобы оптимизировать качество резки при работе со станком лазерной резки, обратите внимание на следующие передовые методы:

1. Оптимизация фокусной точки: Поддержание точного фокусного положения имеет решающее значение для получения высококачественного пропила. Правильная фокусировка минимизирует образование заусенцев, уменьшает обгорание краев и предотвращает взрывы пластин. Хотя фокус обычно остается стабильным после установки, корректировка может потребоваться, когда:

2. Регулярное техническое обслуживание: Внедрите проактивный график технического обслуживания, включающий ежедневный визуальный осмотр и еженедельную очистку/обслуживание линз. Это поможет сохранить оптимальное качество луча и предотвратить ухудшение характеристик резки с течением времени.

3. Пробные резы: Перед обработкой серийных деталей всегда выполняйте пробные резы на обрезках материала того же типа и толщины. Это позволяет точно настроить параметры и обеспечить стабильное качество на протяжении всего производственного цикла.

4. Оптимизация параметров: Разработайте и поддерживайте базу данных оптимизированных параметров резки для различных материалов и толщин. Учитывайте такие факторы, как:

5. Учет материалов: Обеспечьте постоянное качество материала и правильное хранение/обработку, чтобы свести к минимуму колебания производительности резки. Учитывайте такие факторы, как состояние поверхности, плоскостность и возможные загрязнения.

6. Обслуживание системы доставки луча: Регулярно проверяйте и очищайте все оптические компоненты на пути луча, включая зеркала, линзы и защитные стекла. Несоответствие или загрязнение может существенно повлиять на качество пропила.

7. Выравнивание режущей головки: Периодически проверяйте и регулируйте перпендикулярность режущей головки к поверхности заготовки, особенно при работе со скосами.

8. Мониторинг процесса: Внедряйте системы мониторинга в режиме реального времени для выявления изменений в качестве резки, что позволяет быстро вносить коррективы и минимизировать количество брака.

9. Обучение операторов: Убедитесь, что операторы станков хорошо обучены распознавать проблемы с качеством среза и вносить соответствующие коррективы для поддержания оптимальной производительности.

См. также: