Вы когда-нибудь задумывались, как добиться идеальных, чистых сварных швов, которые выглядят профессионально и прочно? В этой статье об основах TIG-сварки описаны основные приемы и оборудование, необходимые для начала работы. Независимо от того, являетесь ли вы новичком, стремящимся освоить это ремесло, или хотите отточить свои навыки, это руководство охватывает все - от принципов сварки TIG до детальной настройки оборудования и советов по процедуре. Окунитесь в процесс, чтобы узнать, как создавать высококачественные сварные швы с минимальной деформацией, и откройте для себя универсальность этого точного метода сварки.

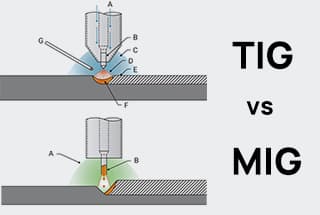

Tig Welding - это метод дуговой сварки в газовой среде, при котором в качестве защитной среды используется газ аргон.

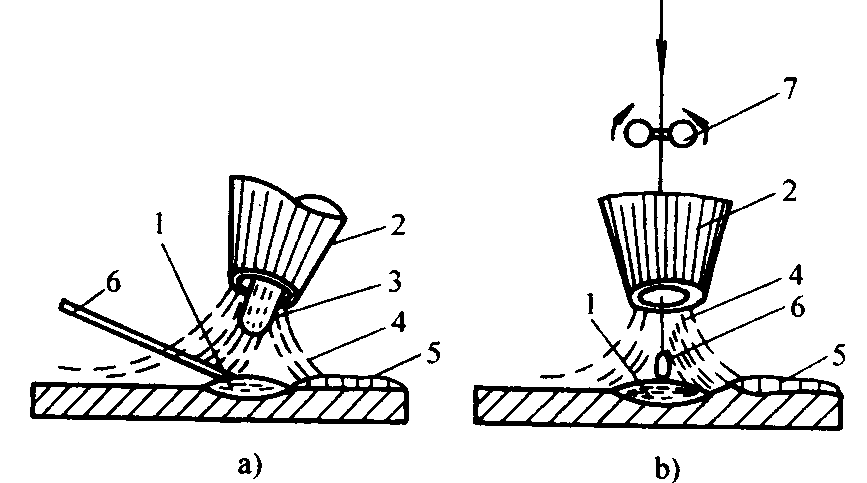

1- Расплавленный бассейн

2- Форсунка

3- Вольфрамовый электрод

4- Газ

5- Сварной шов

6- Сварочная проволока

7- Ролик подачи проволоки

(1) Высокое качество сварного шва:

Аргон - инертный газ, который не вступает в химическую реакцию с металлами. Он также не растворяется в жидком металле. Его использование в качестве защитного газового слоя предотвращает элементы сплава в свариваемом металле от окисления и горения при высоких температурах. Таким образом, это приводит к высоким качество сварки.

(2) Минимальная сварочная деформация и напряжение:

Это делает его особенно подходящим для тонких сварка пластин.

(3) Широкий спектр свариваемых материалов:

Почти все металлические материалы могут быть сварены с помощью Tig Welding.

(4) Простая в освоении техника управления:

С помощью этого метода легко осуществить механизацию и автоматизацию.

Tig-сварку можно разделить в зависимости от типа используемого электродного материала: инертный вольфрам Газовая сварка (неплавящимся электродом) (сокращенно TIG) и сварка в среде инертного газа (плавящимся электродом) (сокращенно MIG).

По способу эксплуатации их можно разделить на: ручную TIG-сварку, полуавтоматическую TIG-сварку и автоматическую TIG-сварку.

В зависимости от типа используемого источника питания их можно разделить на: Tig Welding постоянного тока (DC) и Tig Welding переменного тока (AC).

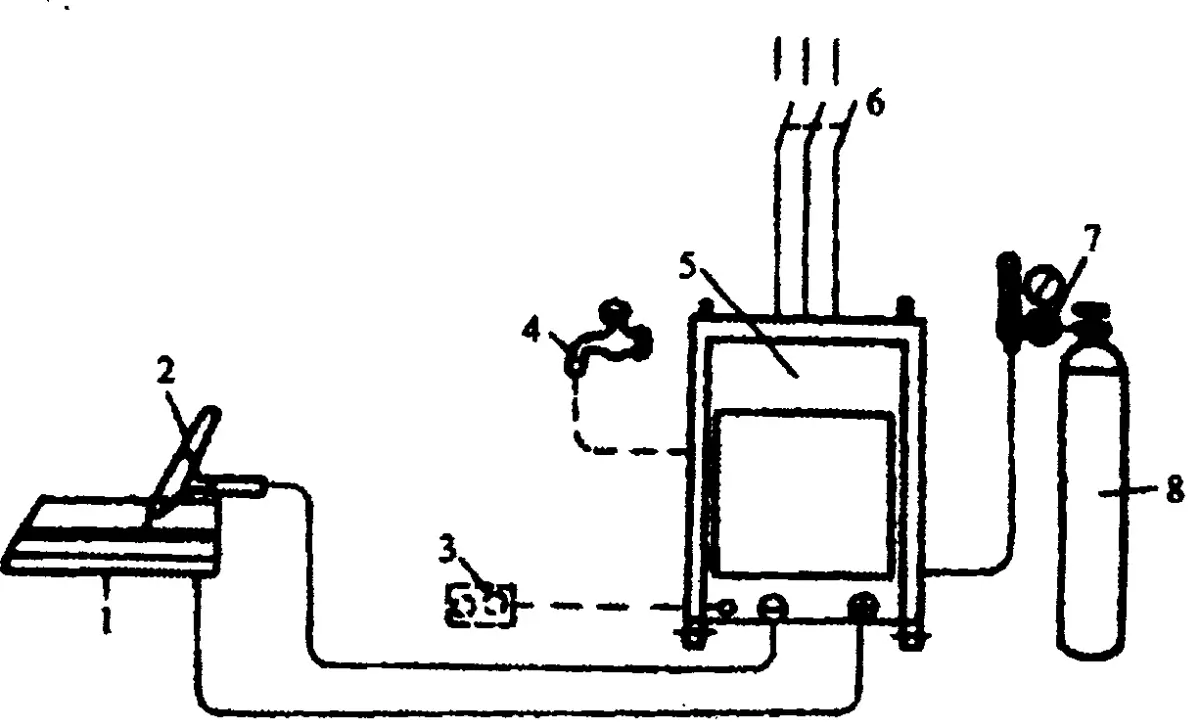

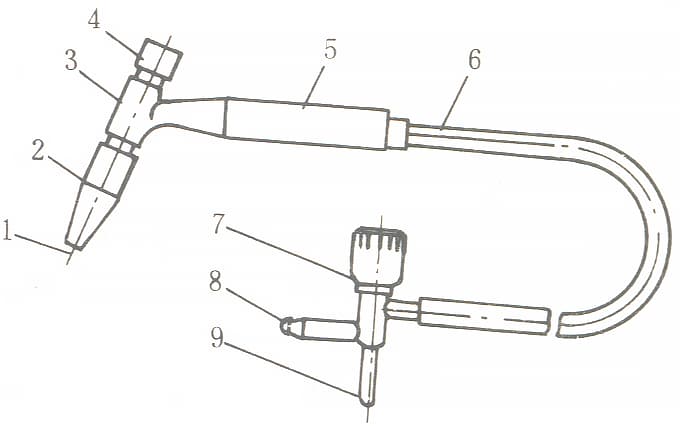

Оборудование для ручной сварки вольфрамовым электродом в инертном газе (TIG) состоит из сварочная мощность подача, сварочная горелка, система подачи газа, система управления и система охлаждения.

1- Сварные детали

2- Сварочный пистолет

3- Блок дистанционного управления

4- Охлаждающая вода

5- Система питания и управления

6- Выключатель питания

7 - Регулятор расхода

8- Баллон с аргоновым газом

(1) Источник питания для сварки

Для сварки вольфрамовым электродом в среде инертного газа (TIG) требуется источник сварочного тока с крутопадающей внешней характеристикой, которая может быть как постоянной (DC), так и переменной (AC). Обычно используются сварочные аппараты TIG постоянного тока, такие как WS-250 и WS-400, в то время как сварочные аппараты TIG переменного тока включают такие модели, как WSJ-150 и WSJ-500. Существуют также сварочные аппараты AC/DC TIG, такие как WSE-150 и WSE-400.

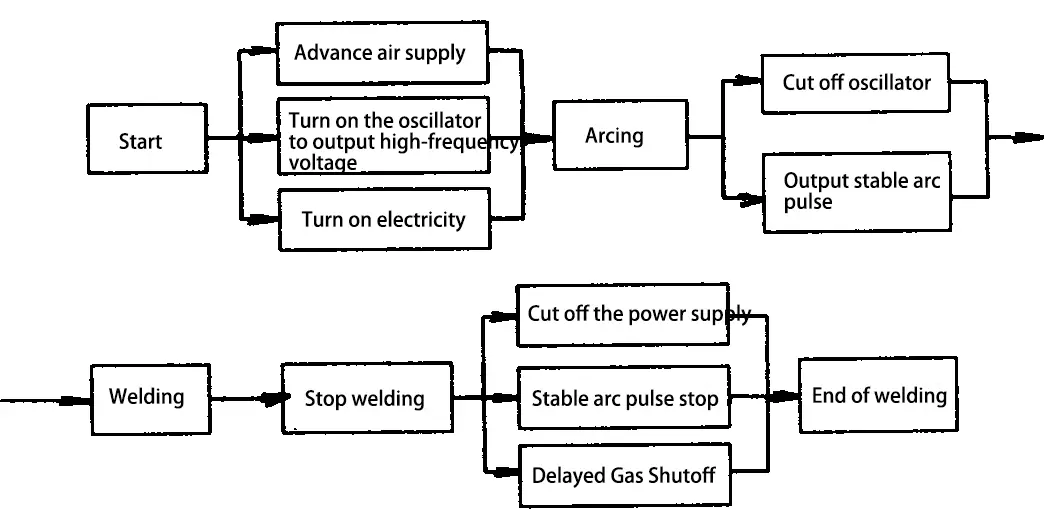

(2) Система управления

Система управления управляет операциями на различных этапах подачи электроэнергии, подачи газа и стабильности дуги с помощью схемы управления.

Программа контроля ручной сварки вольфрамовым электродом в инертном газе (TIG)

(3) Сварочная горелка

Функция сварочной горелки заключается в зажиме вольфрамового электрода, проведении сварочного тока, подаче аргонового газа, а также запуске или остановке системы сварочного аппарата. Сварочные горелки бывают трех размеров: большие, средние и маленькие. По способу охлаждения их можно разделить на модели с воздушным и водяным охлаждением. Если используемый сварочный ток не превышает 150 А, можно выбрать сварочную горелку с воздушным охлаждением, как показано на рисунке ниже.

1- Вольфрамовый электрод

2- Керамическая насадка

3 Корпус резака

4- Короткий колпачок

5 Ручка

6- Электрический кабель

7- Маховик переключателя газа

8- Вентиляционная муфта

9- Электрическое соединение

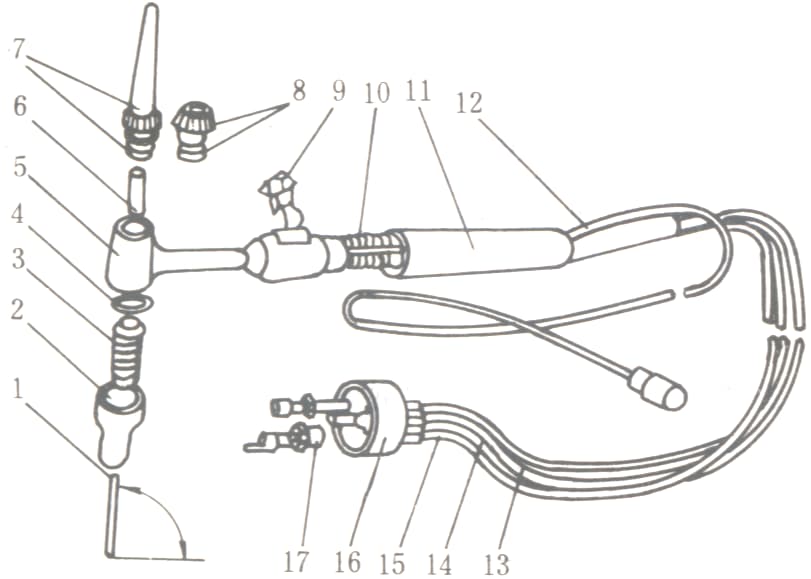

Если сварочный ток превышает 150 А, необходимо использовать сварочную горелку с водяным охлаждением, как показано на рисунке ниже:

1-Вольфрамовый электрод

2-керамическая насадка

3-Дивертер 4,8-Уплотнительное кольцо

Корпус 5 пушек

Зажим для 6 вольфрамовых электродов

7-Крышка

Выключатель в форме 9 лодок

10-Проводка

11-ручка

12-вставное кольцо

13-входной шланг

14-выводной шланг

15-Кабельный шланг с водяным охлаждением

16-шарнирное соединение

17-Вода и электричество

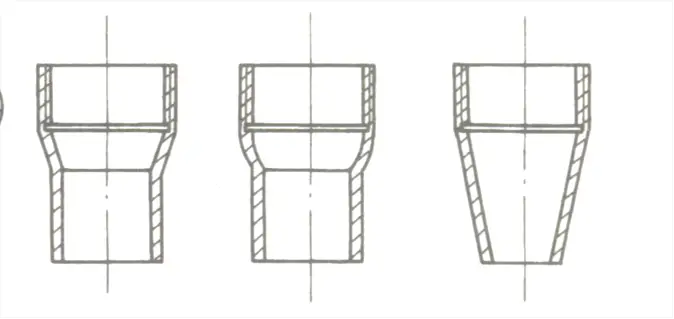

Схематичное изображение распространенных форм сопла сварочной горелки

a) Цилиндрические с коническим концом

b) Цилиндрические со сферическим концом

в) Коническая форма

(4) Система газоснабжения

Система подачи газа состоит из баллона с аргоновым газом, регулятора расхода аргона и электромагнитного газового клапана.

1) Баллон с аргоновым газом

Снаружи баллон окрашен в серый цвет и помечен надписью "Argon", выполненной зеленой краской. Максимальное давление газового баллона с аргоном составляет 15 МПа, а его объем - 40 л.

2) Электромагнитный газовый клапан

Это устройство управляет открытием и закрытием газового тракта, управляемого реле с задержкой по времени. Оно может выполнять функции предварительной подачи газа и последующего прекращения его подачи.

3) Регулятор расхода аргона

Это устройство используется для снижения давления, стабилизации и регулировки потока аргона. Внешний вид регулятора расхода аргона показан на рисунке справа.

(5) Система охлаждения

Эта система используется для охлаждения сварочного кабеля, сварочного пистолета и вольфрамового электрода. Если сварочный ток не превышает 150 А, охлаждение водой не требуется. Однако, если сварочный ток превышает 150 А, водяное охлаждение обязательно, контролируется реле давления воды.

Основными материалами для сварки вольфрамовым электродом в инертном газе (TIG) являются вольфрамовые электроды, газ аргон и сварочная проволока.

(1) Вольфрамовые электроды

При Tig-сварке вольфрамовые электроды служат для проведения электричества, зажигания дуги и поддержания стабильной дуги. В настоящее время используются следующие типы вольфрамовых электродов:

1) Электроды из чистого вольфрама: Электроды с чистотой свыше 99,85% обозначаются W1 и W2. Электроды из чистого вольфрама требуют более высокого напряжения холостого хода от сварочного аппарата и обладают худшей токонесущей способностью при использовании переменного тока, поэтому сейчас они используются редко. Для облегчения идентификации они обычно имеют зеленое покрытие.

2) Торированный вольфрамовый электрод с номерами моделей WTh-10 и WTh-15 изготавливается путем добавления 1% - 2% диоксида тория (ThO2) к чистому вольфраму. Скорость электронной эмиссии торированного вольфрамового электрода улучшена, что расширяет диапазон допустимого тока, снижает напряжение холостого хода, улучшает инициирование и стабильность дуги. Однако он обладает незначительной радиоактивностью. Чтобы его можно было легко идентифицировать, его часто окрашивают в красный цвет.

3) Цериевый вольфрамовый электрод с номером модели Wce-20 изготавливается путем добавления оксида церия (CeO) 2% к чистому вольфраму. Цериевый вольфрамовый электрод легче инициирует дугу по сравнению с торированным вольфрамом, имеет более длительный срок службы, а его радиоактивность чрезвычайно низка, что делает его рекомендуемым. материал электрода в настоящее время используется. Для облегчения идентификации он обычно окрашивается в серый цвет.

Технические характеристики вольфрамового электрода:

Поставляемая длина варьируется от 76 до 610 мм;

Обычно используются диаметры 0,5, 1,0, 1,6, 2,0, 2,4, 3,2, 4,0, 5,0, 6,3, 8,0 и 10 мм.

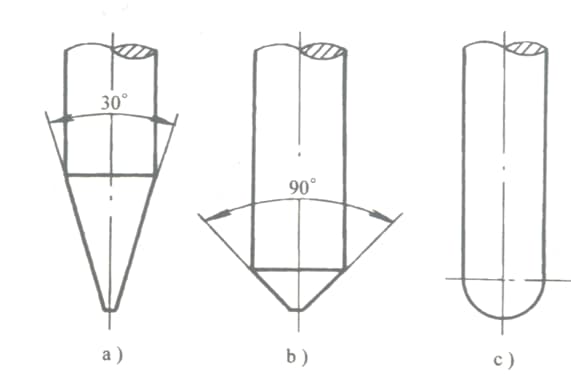

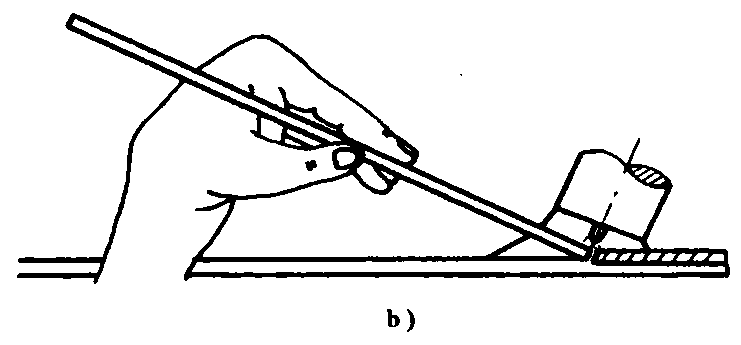

Форма кончика вольфрамового электрода:

а) Конические

б) Фрустум

в) Сферический

(2) Аргоновый газ

Инертный газ, плотность аргона выше, чем у воздуха, образует стабильный газовый слой, который покрывает область вокруг расплавленного бассейна, обеспечивая превосходную защиту для зона сварки. К чистоте аргона, используемого в Tig-сварке, предъявляются высокие требования. Согласно действующим государственным стандартам, его чистота должна достигать 99,99%.

Аргоновый газ для сварки поставляется в баллонах, которые окрашены в серый цвет и маркированы зеленым словом "Argon". Объем баллона с газом аргоном обычно составляет 40 л, а максимальное рабочее давление - 15 МПа. Во время использования баллон, как правило, должен находиться в вертикальном положении.

(3) Сварочная проволока

Сварочная проволока для Tig сварки в основном делится на две категории: стальная сварочная проволока и проволока для сварки цветных металлов. Сварочная проволока может быть выбрана в соответствии с GB/T8110-1995 "Сварочная проволока из углеродистой и низколегированной стали для дуговой сварки в среде защитного газа" и YB/T5092-1996 "Сварочная Сварка нержавеющей стали Провод.

Цветные металлы обычно свариваются сварочной проволокой, сопоставимой с родительским материалом. Диаметры сварочной проволоки для сварки Tig в основном включают более десяти спецификаций, таких как 0,8, 1,0, 1,2, 1,4, 1,5, 1,6, 2,0, 2,4, 2,5, 4,0, 5,0, 6,0 мм, при этом обычно используются проволоки диаметром от 2,0 до 4,0 мм.

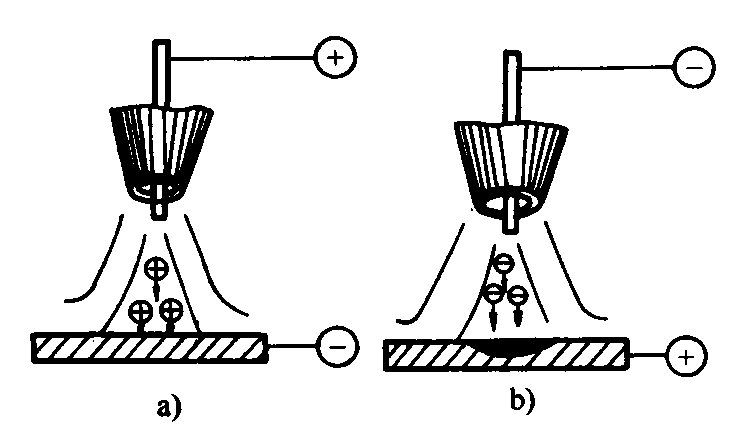

Для сварки вольфрамовым электродом в инертном газе (TIG) могут использоваться источники питания переменного (AC) или постоянного (DC) тока. Выбор источника питания зависит от тип металла или свариваемого сплава; при использовании источника питания постоянного тока также необходимо учитывать выбор полярности.

a) Обратное подключение постоянного тока

b) Прямое соединение постоянного тока

При использовании постоянного тока обратной полярности заготовка выступает в качестве катода, и положительные ионы аргона большой массы направляются на нее. Эти ионы ударяются о поверхность расплава металла, разрушая плотную, трудноплавкую оксидную пленку на поверхности таких металлов, как алюминий и магний. Это явление известно как "катодная дезинтеграция".

Однако при обратной полярности постоянного тока вольфрамовый электрод, подключенный к положительному концу, имеет тенденцию перегреваться или перегорать из-за высокой температуры. Поэтому, как правило, не рекомендуется использовать постоянный ток обратной полярности для сварки алюминия, магния и их сплавов. Вместо этого для сварки следует по возможности использовать переменный ток.

В отличие от него, постоянный ток прямой полярности не производит "распад катода", что позволяет использовать его для сварки нержавеющей стали, жаропрочной стали, титана, меди и их сплавов.

| Выбор типа и полярности источника питания | |

| Типы источников питания и полярность | Сварные металлические материалы |

| Постоянный ток - положительное подключение | Низкоуглеродистая сталь, низколегированная сталь, нержавеющая сталь, жаропрочная сталь и медь, титани их сплавы |

| Постоянный ток - обратное подключение | Применяется для различных металлов в газовой вольфрама Дуговая сварка (GTAW), редко используется сварка вольфрамовым электродом в среде инертного газа (TIG). |

| Источник питания переменного тока | Алюминий, магний и их сплавы |

Диаметр вольфрамового электрода должен определяться исходя из величины сварочного тока, которая обычно выбирается в зависимости от материала и толщины свариваемого изделия.

Допустимый ток, соответствующий различным полярностям источника питания и диаметрам вольфрамовых электродов.

| Диаметр торий-вольфрамового электрода. Допустимый диапазон тока в амперах Полярность питания | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| Прямое подключение постоянного тока | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| Обратное подключение постоянного тока | 10-20 | 15-30 | 25~40 | 40-55 | |

| Источник питания переменного тока | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

Сварочный ток для ручной дуговой сварки вольфрамовым электродом нержавеющей и жаропрочной стали.

| Толщина материала(мм) | Диаметр вольфрамового электрода(mm) | Диаметр проволоки(mm) | Сварочный ток(A) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

Сварочный ток для ручной вольфрамовой дуги сварка алюминия сплав.

| Толщина материала(мм) | Диаметр вольфрамового электрода(mm) | Диаметр проволоки(mm) | Сварочный ток(A) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

Напряжение дуги в первую очередь определяется ее длиной. Увеличение длины дуги может привести к неполному проникновению и ухудшению защитного эффекта, поэтому очень важно контролировать длину дуги, насколько это возможно, не вызывая короткого замыкания. Как правило, длина дуги примерно равна диаметру вольфрамового электрода.

Скорость сварки обычно регулируется сварщиком в зависимости от размера, формы и состояния плавления сварочной ванны. Чрезмерная скорость сварки может нарушить защитную газовую атмосферу, что приведет к неполному проплавлению и пористости в сварном шве. И наоборот, если скорость сварки слишком низкая, возможно появление прожогов и подрезов в сварном шве.

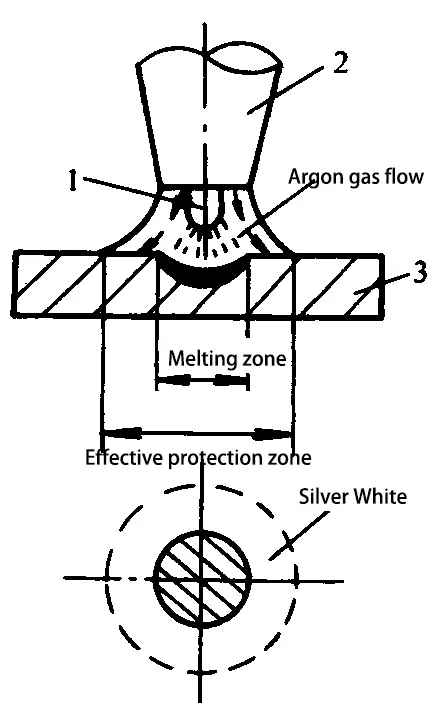

Диаметр сопла напрямую влияет на диапазон зоны экранирования, который обычно выбирается на основе диаметра вольфрамового электрода. Исходя из производственного опыта, диаметр сопла должен быть в два раза больше диаметра вольфрамового электрода плюс 4 мм.

Если расход соответствует норме, сварочная ванна устойчива, поверхность яркая и свободная от шлака, нет следов окисления, а сварной шов эстетично сформирован.

При неподходящем расходе на поверхности сварочной ванны образуется шлак, а поверхность сварного шва темнеет или покрывается окисью. Подходящий расход аргона в 0,8-1,2 раза превышает диаметр сопла.

Расстояние между соплом и заготовкой должно составлять 8-14 мм. Если расстояние слишком велико, эффект газовой защиты будет слабым. Если расстояние слишком мало, хотя это и благоприятно для газовой защиты, наблюдаемый диапазон и зона защиты становятся меньше.

Чтобы тепло дуги не повредило сопло, конец вольфрамового электрода должен выступать за пределы сопла. Длина выступа обычно составляет 3-4 мм. Если удлинитель слишком короткий, сварщику будет неудобно наблюдать за состоянием плавления, что негативно скажется на работе. Если длина удлинения слишком велика, может пострадать эффект газовой защиты.

Советы по эксплуатации:

Проверьте эффективность газовой защиты методом точечной сварки. Конкретный метод включает в себя точечная сварка на алюминиевой пластине. После зажигания дуги сварочная горелка остается неподвижной, а через 5-10 секунд отключается питание.

В этот момент из-за эффекта "осыпания катода" вокруг пятна на экране появляется серебристо-белая область. алюминиевая пластина. Это область эффективной защиты от газа, известная как область раскисляющей пленки. Чем больше диаметр этой области, тем лучше эффект экранирования.

В реальных условиях производства эффективность газовой защиты можно оценить, непосредственно наблюдая за цветом и наличием пор на поверхности сварного шва, как показано в таблице ниже.

| Определение эффективности газовой защиты для нержавеющей стали и алюминиевые сплавы. | ||||

| Сварочный материал | Лучшее | Хорошо | Предпочтительно | Худший случай |

| Нержавеющая сталь | Серебро белое, золото желтое | Голубой | Красный серый | Черный |

| Алюминиевый сплав | Серебристо-белый | Черно-серый | ||

Как правило, ручные аппараты для дуговой сварки вольфрамовым электродом в инертном газе комплектуются устройством зажигания дуги (высоковольтным генератором импульсов или высокочастотным осциллятором), которое позволяет зажигать дугу непосредственно в точке сварки, поддерживая определенное расстояние между вольфрамовым электродом и заготовкой без контакта.

Если в аппарате отсутствует устройство для зажигания дуги, в качестве платы для зажигания дуги можно использовать пластину из чистой меди или графита. Дуга зажигается на этой плате, чтобы нагреть кончик вольфрамового электрода до определенной температуры (около 1 с), после чего он сразу же перемещается в положение для дуговой сварки. Такое контактное зажигание может вызвать большой ток короткого замыкания, который может легко сжечь кончик вольфрамового электрода.

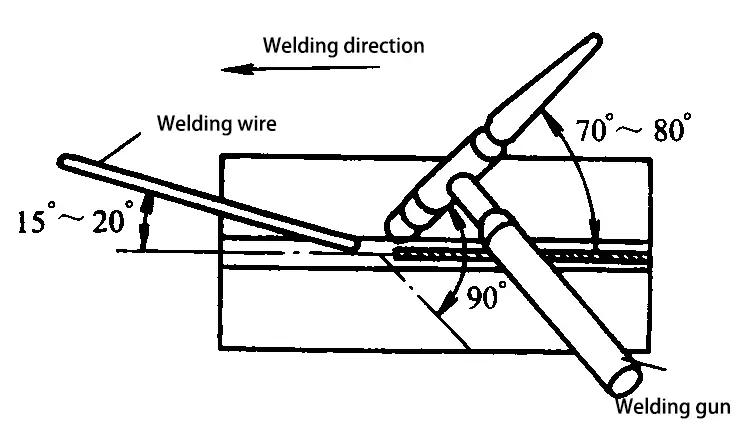

При взаимном расположении сварочного пистолета, заготовки и сварочной проволоки сварочный пистолет обычно образует угол примерно 70°-80° с поверхностью заготовки, а присадочная сварочная проволока образует угол 15°-20° с поверхностью заготовки.

Сварка вправо подходит для сварки более толстых деталей, при этом сварочная горелка движется слева направо, а дуга направлена на уже сваренную деталь. Это выгодно при использовании аргонового газа для защиты поверхности шва от высокотемпературного окисления.

Сварка влево подходит для сварки тонких деталей, при этом сварочная горелка движется справа налево, а дуга направлена на несваренную деталь. Это дает эффект предварительного нагрева, что облегчает наблюдение и контроль температуры сварочной ванны. Формирование сварного шва получается качественным, а работу легко освоить. Как правило, используется левая сварка.

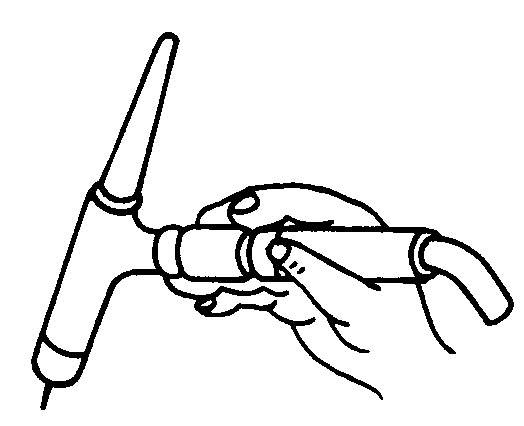

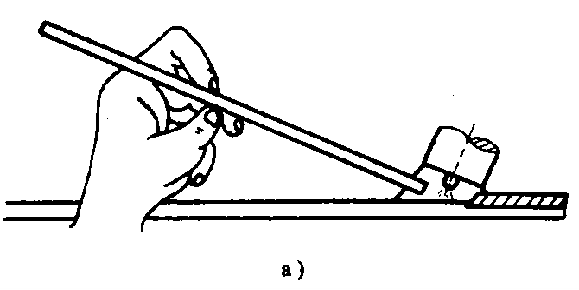

Один из методов предполагает удержание сварочной проволоки большим и указательным пальцами левой руки, а средний палец и основание большого пальца служат опорой. При необходимости подачи проволоки выпрямите большой и указательный пальцы, держащие согнутую сварочную проволоку, как показано на следующем рисунке b. Это позволит стабильно подавать сварочную проволоку в зону сварки.

Затем быстро согните большой и указательный пальцы при поддержке среднего пальца и основания большого пальца и зажмите сварочную проволоку, как показано на рисунке a. Этот процесс заправки и пополнения сварочной проволоки повторяется.

Другой способ показан на следующем рисунке, где большой, указательный и средний пальцы левой руки взаимодействуют для подачи проволоки. Безымянный палец и мизинец захватывают сварочную проволоку, чтобы контролировать ее направление. Повторяющимися движениями руки и запястья вверх и вниз расплавленный кончик сварочной проволоки подается в сварочную ванну. Этот метод часто используется для сварки во всех положениях.

Как правило, сварочные аппараты Tig оснащены устройствами автоматического затухания тока. При прекращении дуги кнопка на рукоятке сварочной горелки прерывисто подает питание для заполнения кратера. Если устройство затухания тока отсутствует, можно использовать ручное завершение дуги.

Главное - постепенно уменьшать нагрев заготовки, например, изменять угол наклона сварочной горелки, немного удлинять дугу и периодически подавать питание. При прекращении дуги заполните кратер и медленно поднимайте дугу, пока она не погаснет. Не прерывайте дугу резко.

После погасания дуги газ аргон автоматически задерживается на несколько секунд перед отключением, чтобы предотвратить окисление металла при высоких температурах.

1. Предварительная подготовка к сварке

(1) Сварочное оборудование: Сварочный аппарат для сварки вольфрамовым электродом в инертном газе (TIG) типа WS-300.

(2) Баллон с газом аргоном и регулятор расхода (тип AT-15).

(3) Церированный вольфрамовый электрод (Wce-20), диаметр 2,4 мм.

(4) Сварочная горелка с газовым охлаждением: Тип QQ-85°/150-1.

(5) Заготовка: Q235-A, размеры 300 мм x 100 мм x 3 мм.

(6) Сварочная проволока: H08A, диаметр 2,0 мм.

(7) Очистка заготовки и сварочной проволоки.

(8) Сборка и прихваточная сварка.

2. Регулировка сварочного аппарата

(1) Откройте газовый клапан и выключатель питания соответственно. Если нет никаких отклонений, отрегулируйте сварочный ток до 70-100 А, а расход аргонового газа - до 6-7 л/мин.

(2) Перед официальной эксплуатацией проведите проверку нагрузки на оборудование с помощью кратковременной сварки и проверьте, правильно ли функционируют газовая и электрическая системы.

3. Определение Процесс сварки Параметры

| Уровень сварки | Диаметр вольфрамового электрода мм | Диаметр сопла/мм | Длина удлинения вольфрамового электрода/мм | Скорость потока аргона/л.мин-/ | Диаметр сварочной проволоки/мм | Сварочный ток/А |

| Сварка под слоем | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| Сварка крышки | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4. Сварочные работы

(1) Корневая сварка

Используйте левую сварку. Углы между сварочной проволокой, сварочной горелкой и заготовкой указаны на следующем рисунке.

В начале сварки перемещайте стабильно горящую дугу к краю прихваточного шва. Быстро прикоснитесь к зоне сварки сварочной проволокой для изучения. Когда вы почувствуете, что участок становится мягким и начинает плавиться, немедленно добавьте сварочную проволоку. Как правило, для заполнения сварочной проволоки используется прерывистое капание. При этом сварочная горелка совершает легкие движения вперед.

В процессе сварки, если зазор между заготовками становится меньше, следует прекратить добавление проволоки, опустить дугу на 1-2 мм и продолжить прямой провар. Если зазор становится больше, следует быстро добавить сварочную проволоку в сварочную ванну, а затем переместить сварочную горелку вперед.

После того как сварочная проволока израсходована, пока не поднимайте сварочную горелку. Нажмите переключатель отключения тока, быстро замените сварочную проволоку левой рукой, поместите конец сварочной проволоки на край сварочной ванны, затем включите нормальный сварочный ток и продолжайте сварку.

(2) Сварка крышки

Для сварки покровного слоя следует соответственно увеличить сварочный ток и выбрать вольфрамовый электрод и сварочную проволоку немного большего диаметра, чем при сварке корневого слоя. Во время работы угол между сварочной проволокой и заготовкой должен быть как можно меньше, а сварочная горелка должна двигаться в боковом направлении по принципу небольшого зубца.

(3) После сварки перекройте газопровод и источник питания и уберите место работы.

Форма оценки качества сварки

| Проект | Требования к оценке: | Оценка | Критерии вычета: | Результаты проверки | Оценка |

| Эксплуатация сварочного аппарата | Правильное использование сварочных аппаратов | 10 | Баллы за неправильные ответы не начисляются. | ||

| Выбор параметров процесса | Рациональный выбор параметров | 10 | За неразумные ответы баллы не начисляются. | ||

| Отклонение ширины сварного шва | ≤1 | 10 | За превышение стандартов баллов нет. | ||

| Оставшаяся высота сварного шва | 0~2 | 10 | За превышение стандартов баллов нет. | ||

| Разница в оставшейся высоте сварного шва | ≤1 | 5 | За превышение стандартов баллов нет. | ||

| Несовпадение кромок | Нет | 5 | За превышение стандартов баллов нет. | ||

| Угловая деформация после сварки | ≤3 | 5 | За превышение стандартов баллов нет. | ||

| Включение шлака | Нет | 10 | За каждое нарушение вычитается 5 баллов. | ||

| Пористый | Нет | 5 | За каждое нарушение вычитается 2 очка. | ||

| Неполное проникновение | Нет | 5 | За каждое нарушение вычитается 5 баллов. | ||

| Неполное слияние | Нет | 5 | За каждое нарушение вычитается 5 баллов. | ||

| Подрезка | Нет | 5 | За каждое нарушение вычитается 4 балла. | ||

| Депрессия | Нет | 5 | За каждое нарушение вычитается 4 балла. | ||

| Формирование внешнего вида сварного шва | Рифление равномерное и эстетичное. | 10 | Вычеты будут производиться в соответствии с фактической ситуацией. |

1. Что делать, если сварочная проволока случайно коснется вольфрамового электрода во время работы?

Если сварочная проволока касается вольфрамового электрода, вызывая мгновенное короткое замыкание, загрязняя сварной шов и задерживая вольфрам, следует немедленно прекратить сварку. С помощью шлифовального круга отшлифуйте загрязненный участок до металлического блеска. Перед продолжением сварки загрязненный вольфрамовый электрод следует заточить заново.

2. Каково влияние расхода аргонового газа на качество сварного шва при ручной сварке дуговая сварка вольфрамовым электродом?

Если поток аргонового газа слишком мал, возможно появление таких дефектов, как пористость и окисление сварного шва. Если поток аргонового газа слишком велик, возникает турбулентность, которая втягивает воздух в зону сварки, снижая защитный эффект. В производственной практике для сопла диаметром 12-20 мм оптимальный расход аргона составляет 8-16 л/мин.

3. Как определить, подходит ли сварочный ток при ручной дуговой сварке вольфрамовым электродом?

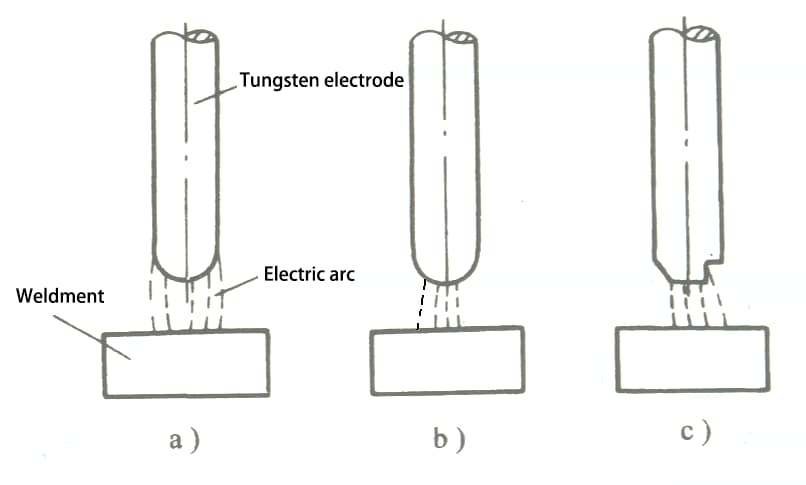

Когда сварочный ток подходит, дуга на кончике вольфрамового электрода имеет полусферическую форму (как показано на рисунке a ниже), в этот момент дуга стабильна и сварной шов хорошо формируется.

Если сварочный ток слишком мал, дуга на кончике вольфрамового электрода будет отклоняться, что приведет к смещению дуги (как показано на рисунке b ниже).

Если сварочный ток слишком велик, кончик вольфрамового электрода нагревается, и часть вольфрамового электрода плавится и падает в сварочную ванну (как показано на рисунке c ниже), что приводит к дефектам, таким как захват вольфрама, и дуга становится нестабильной, что приводит к плохая сварка качество.

4. На что следует обратить внимание в процессе ручной дуговой сварки вольфрамовым электродом?

При сварке корня шва следует по возможности использовать короткую дугу, количество присадочной проволоки должно быть меньше, а сварочная горелка должна двигаться как можно реже. Когда зазор между заготовками невелик, сварка проплавлением можно выполнять напрямую. Если в прихваточном сварном шве имеются дефекты, их необходимо зачистить, при этом метод переплавки не допускается для устранения дефектов на прихваточном сварном шве.

Во время сварки присадочную проволоку следует добавлять равномерно и с соответствующей скоростью. При слишком быстрой скорости сварной шов будет иметь большую остаточную высоту; при слишком медленной - шов будет вогнутым и подрезанным. В конце сварки температура заготовки значительно повысится, в это время скорость сварки должна быть соответствующим образом увеличена, и необходимо добавить еще несколько капель для заполнения дуговой ямы после погасания дуги, чтобы предотвратить образование трещин в дуговой яме.

Ручная дуговая сварка вольфрамовым электродом предполагает одновременную работу обеих рук, что отличается от дуговой сварки электродом. Во время работы координация обеих рук особенно важна. Поэтому обучение базовым навыкам в этой области должно быть усилено.

5. Как правильно использовать ручной аппарат для дуговой сварки вольфрамовым электродом?

Перед началом работы сварщики должны ознакомиться с инструкцией по эксплуатации сварочного оборудования, понять общее устройство сварочного оборудования и правильный метод его использования; сварочный аппарат должен быть правильно подключен в соответствии со схемой внешнего подключения, значение напряжения на табличке должно соответствовать значению напряжения в сети, а корпус должен быть надежно заземлен; перед использованием сварочного аппарата необходимо проверить соединения водяного и газового контуров, чтобы обеспечить нормальную подачу воды и газа во время сварки. По окончании работы или при временном уходе с рабочей площадки необходимо отключить питание и закрыть вентиль источника воды и газового баллона.

6. Каковы общие неисправности аппаратов для ручной дуговой сварки вольфрамовым электродом? Как устранить неисправность?

К распространенным неисправностям аппаратов для дуговой сварки вольфрамовым электродом относятся: засорение или утечка воды и газа; не затянут патрон вольфрамового электрода сварочной горелки, что приводит к нестабильной дуге; плохой контакт между заготовкой и проводом заземления или нечистый вольфрамовый электрод не может вызвать дугу; предохранитель сварочного аппарата разомкнут, выключатель сварочной горелки имеет плохой контакт, из-за чего сварочный аппарат не может нормально запуститься; повреждение внутренних электронных компонентов сварочного аппарата или другие неисправности механического оборудования и т.д. Распространенные неисправности и методы поиска и устранения неисправностей перечислены в следующей таблице.

Распространенные неисправности, причины и методы устранения неисправностей сварочных аппаратов Tig с вольфрамовым электродом

| Характеристики неисправностей: | Причины | Методы устранения неполадок: |

| При подключении питания индикатор не загорается. | (1) Повреждение выключателя (2) Перегорание предохранителя (3) Отказ управляющего трансформатора (4) Неисправность индикаторной лампы | (1) Замените переключатель (2) Замените предохранитель (3) Замените трансформатор (4) Замените индикаторную лампу |

| Контур кондиционера разряжается, но сварочный аппарат не запускается. | (1) Плохой контакт выключателя на сварочном пистолете (2) Неисправность пускового реле (3) Повреждение управляющего трансформатора или плохой контакт | (1) Замените переключатель на сварочной горелке (2) Ремонт реле (3) Отремонтируйте или замените управляющий трансформатор |

| Разряд осциллятора есть, но он не может инициировать дугу. | (1) Плохой контакт между источником питания и сварным швом (2) Перегорание контактной площадки контактора сварочного источника питания (3) Неисправность цепи управления | (1) Проведение ремонтных работ (2) Отремонтируйте контактор (3) Отремонтируйте цепь управления |

| После инициирования сварочная дуга становится нестабильной. | (1) Стабилизатор дуги неисправен. (2) Выпрямление неисправности в компоненте постоянного тока. (3) Плохое подключение к сварочной линии питания. | (1) Осмотрите стабилизатор дуги. (2) Замените компоненты постоянного тока. (3) Отремонтируйте источник питания для сварки. |

| После запуска сварочного аппарата выход аргонового газа отсутствует. | (1) Препятствие воздушному потоку (2) Неисправность электромагнитного воздушного клапана (3) Неисправность цепи управления (4) Поломка линии задержки | (1) Очистите воздушный канал (2) Замените электромагнитный воздушный клапан (3) Отремонтируйте цепь управления (4) Обслуживание линии задержки |

| Колебания отсутствуют, или искра колебаний слабая. | (1) Неисправность генератора импульсной дуги или высокочастотного генератора (2) Неправильный зазор для искрового разряда (3) Прокол слюды в разгрузочной пластине (4) Сгоревший разрядный электрод | (1) Техническое обслуживание (2) Регулировка зазора между разгрузочными пластинами (3) Замена слюды (4) Замена электрода разрядного устройства. |