Вы когда-нибудь задумывались, почему металл, вырезанный лазером, иногда имеет неровные края? В этой статье мы рассмотрим причины появления заусенцев при лазерной резке и предложим практические решения для достижения более гладких и качественных срезов. Узнайте, как оптимизировать процесс лазерной резки и повысить качество заготовок!

При лазерной резке лазерный луч фокусируется на поверхности материала с помощью фокусирующей линзы. В результате материал плавится, испаряется и сгорает.

Одновременно сжатый газ, направленный коаксиально с лазерным лучом, сдувает расплавленный материал.

Перемещение лазерного луча относительно материала по определенной траектории позволяет получить разрез определенной формы, что обеспечивает резку материала.

Лазерная резка обладает такими преимуществами, как высокая точность, узкий пропилГладкие поверхности реза, высокая скорость и превосходное качество обработки широкого спектра материалов.

В настоящее время технология лазерной резки широко применяется в различных отраслях. Благодаря низкой стоимости обработки, высокой эффективности и универсальности в обработке материалов, лазерная резка стала распространенным методом в листовой металл промышленность.

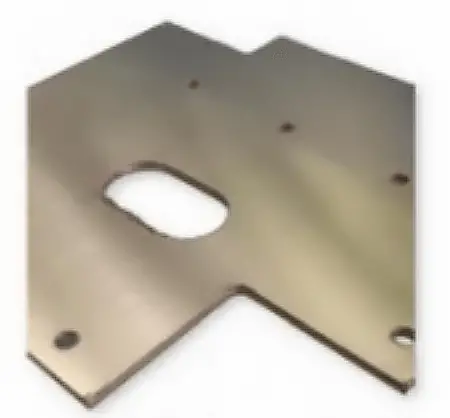

Однако существуют такие проблемы, как расплавленный шлак и заусенцы, прилипающие к материалу во время обработки, что создает проблемы для менеджеров на месте. Заусенцы на заготовках показаны на рисунке 1.

Образование заусенцев остается постоянной проблемой в процессах лазерной резки, существенно влияя на качество и точность металлических деталей. Это явление, до сих пор не получившее полного разрешения в теории резки металлов, может нарушить точность размеров, геометрическую целостность и чистоту поверхности обработанных деталей.

Возникновение заусенцев при лазерной резке зависит от сложного взаимодействия факторов, включая параметры лазера, свойства материала и условия резки. Эти выступы или неровности вдоль кромки реза могут привести к увеличению требований к последующей обработке, снижению функциональности детали и потенциальным проблемам при сборке.

Понимание основных причин образования заусенцев и внедрение эффективных стратегий их устранения имеет решающее значение для оптимизации операций лазерной резки. В этой статье рассматриваются общие факторы, способствующие образованию заусенцев, и рассматриваются инновационные решения, позволяющие минимизировать их влияние, повышая общее качество деталей и эффективность производства.

Мы рассмотрим следующие ключевые аспекты:

Причина 1: Смещенное положение Фокусировка лазерного луча

Причина 2: Недостаточная выходная мощность

Причина 3: Медленная резка Скорость линии

Причина 4: Нечистый вспомогательный газ

Причина 5: Увеличенное время работы

Причина 6: Недостатки оборудования для лазерной резки

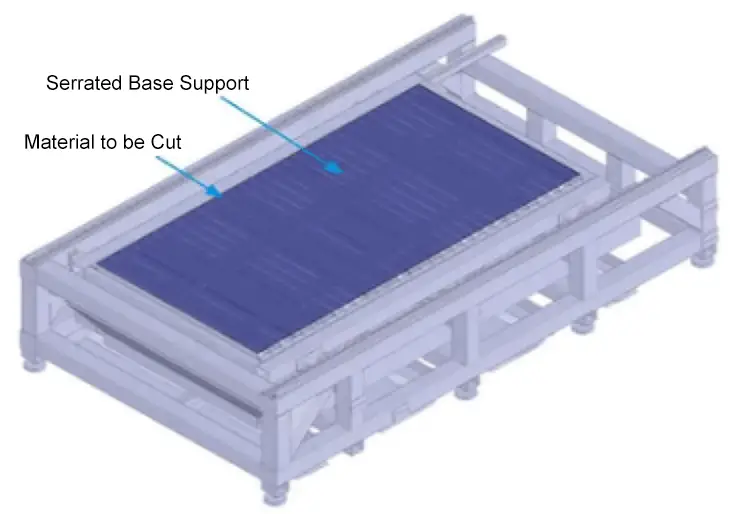

Например, глубина зубьев пильного лотка лазерного основания мала, а его конусность недостаточна, что приводит к чрезмерному контакту с листом металла.

Это приводит к возникновению препятствий во время лазерного прожига и блокировке потока газа, в результате чего расплавленный шлак налипает, отскакивает и образует заусенцы, как показано на рис. 2.

Заусенцы на кромках заготовок могут серьезно повлиять на последующую гибку, сварку и точность сборки. Кроме того, они представляют потенциальную угрозу безопасности для операторов.

Заготовки с заусенцами, нанесенные на газовые шкафы в кольцевых сетях, могут существенно повлиять на герметичность.

В электрических системах заусенцы могут вызвать замыкание цепи или повредить магнитное поле, нарушив нормальную работу системы или вызвав другие повреждения.

1. Настройте параметры оборудования:

В зависимости от обрабатываемого материала неоднократно регулируйте мощность, давление воздуха, расход, фокусное расстояние и скорость подачи для достижения оптимальных условий.

Сохраните данные для пакетной обработки в будущем. Полагаясь только на параметры, предоставленные машиной, вы не сможете получить качественные заготовки.

2. Выберите Вспомогательный газ:

Выбор вспомогательного газа влияет на качество обработки. Для разных материалов требуются разные газы.

Например, когда резка нержавеющей сталиРекомендуется использовать азот. Азот, который часто называют инертным газом, не только предотвращает образование взрывоопасных точек во время лазерной резки, но и гарантирует, что нагретый конец не будет мгновенно окисляться, что приведет к более гладкому и яркому срезу.

Чистота газа также очень важна; всегда выбирайте газы высокой чистоты.

3. Осмотрите компоненты оборудования:

На старом оборудовании заусенцы могут появляться из-за износа или загрязнения основных компонентов. Такие проблемы, как загрязненные масляными пятнами линзы, мелкие трещины и поврежденные режущие сопла, могут повлиять на мощность лазера трансмиссия.

Об этом можно судить по тому, имеет ли образовавшееся световое пятно округлую форму. Округлое световое пятно свидетельствует о равномерном распределении энергии и высоком качестве резки.

Регулярный осмотр основных компонентов позволяет обеспечить качество резки.

4. Оптимизируйте структуру оборудования:

В зависимости от обрабатываемой заготовки можно усовершенствовать структуру оборудования.

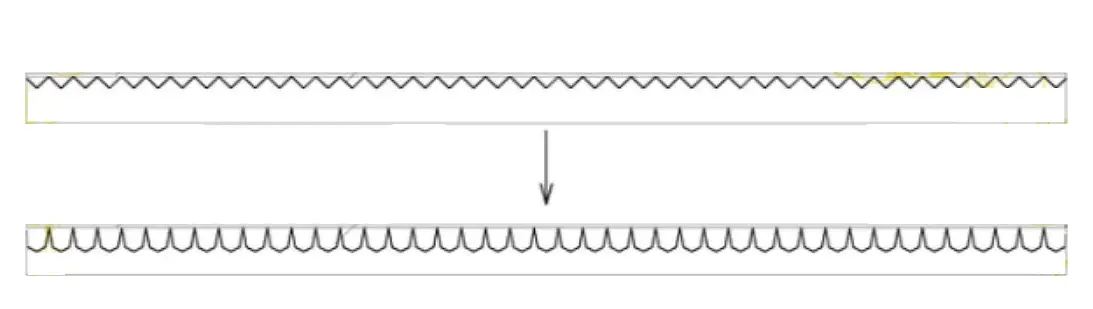

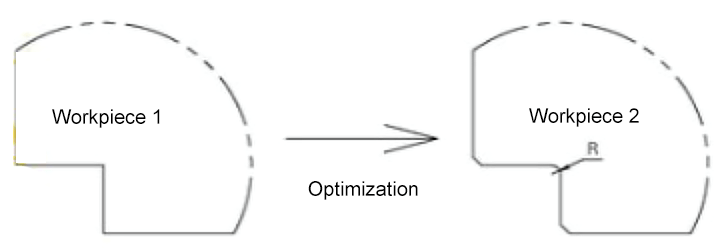

Например, если зубчатый лоток лазерного основания соприкасается с листом металла на большой площади и образует заусенцы, вы можете отрегулировать его в зависимости от конкретных обстоятельств, уменьшив конусность или увеличив глубину зубьев, как показано на рисунке 3, чтобы избежать помех при обработке.

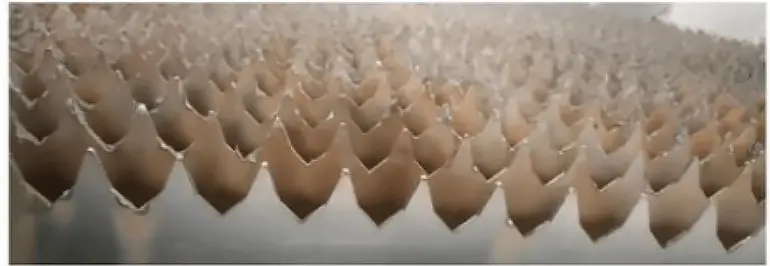

Усовершенствованная база показана на рисунке 4.

5. Оптимизация краев заготовки:

В реальном производстве замечено, что слишком структурированные края заготовки влияют на качество обработки. Квадратные переходы, по сравнению с закругленными или скошенными, более подвержены образованию заусенцев, как показано на рисунке 5.

Рекомендуется использовать закругленные или скошенные переходы, когда это возможно, чтобы уменьшить концентрацию напряжений.

По сути, заусенцы - это излишние остаточные частицы на поверхности металлических материалов.

Когда станок лазерной резки обрабатывает заготовку, энергия, генерируемая лазерным лучом, облучающим поверхность заготовки, заставляет ее испаряться и испаряться, достигая цели резки.

Если материал имеет заусенцы, его можно считать некачественным; чем больше заусенцев, тем ниже качество.

Поэтому мы должны уделить этому вопросу особое внимание при дальнейшей обработке!