Вы когда-нибудь задумывались о том, как улучшить работу с машиной для кислородной резки? В этой статье вы найдете важные советы по оптимизации техники резки. От выбора подходящего горючего газа до регулировки скорости резки и настроек пламени - вы найдете практические советы по повышению точности и качества резки. Независимо от того, новичок вы или опытный оператор, в этом руководстве вы найдете ценные советы для достижения более чистых и точных срезов. Погрузитесь в него, чтобы узнать, как максимально повысить эффективность и результативность процессов кислородной резки.

Точность газовой резки определяется как размерное отклонение между геометрией вырезанной заготовки и ее проектными характеристиками. Однако качество газовой резки - это многогранное понятие, включающее в себя несколько факторов: шероховатость поверхности среза, степень плавления и деформации на верхней кромке пропила, наличие и прилипание шлака на нижней кромке, а также постоянство ширины среза по всей заготовке. Поддержание высокой точности при газовой резке требует точного контроля различных параметров процесса.

На качество газовой резки влияют несколько критических факторов:

1. Выбор горючего газа

2. Конструкция и технические характеристики резака

3. Характеристики кислорода:

4. Скорость резания и подача

5. Угол наклона факела

6. Регулировка и стабильность пламени

7. Интенсивность энергии пламени предварительного нагрева

8. Позиционирование режущей насадки:

Поток режущего кислорода играет важнейшую роль в процессе газовой резки. Он выполняет две основные функции: инициирует воспламенение металла и удаляет из пропила образующиеся при горении оксиды. Следовательно, чистота, скорость потока и схема подачи режущего кислорода существенно влияют как на качество резки, так и на эффективность процесса. Оптимизация этих параметров необходима для получения точных, высококачественных резов при максимальной производительности.

Последние достижения в области технологий газовой резки позволили внедрить системы с компьютерным управлением, которые могут автоматически регулировать эти параметры в режиме реального времени, что еще больше повышает точность и однородность резки. Кроме того, интеграция тепловидения и алгоритмов машинного обучения позволила более точно контролировать температуру и прогнозировать дефекты, что привело к повышению общего качества резки и сокращению отходов материала.

Тип горючего газа

При газопламенной резке используются различные горючие газы, включая ацетилен, пропан, природный газ и MAPP (метилацетилен-пропадиен-пропан). Выбор газа зависит от конкретных требований к резке и свойств материала. Газы с высокой теплотворной способностью и быстрым распространением пламени, такие как ацетилен, предпочтительны для резки тонких листов благодаря их способности создавать концентрированное высокотемпературное пламя. И наоборот, газы с более низкой теплотворной способностью и медленной скоростью распространения пламени, такие как пропан или природный газ, больше подходят для резки более толстых листов, поскольку они обеспечивают более стабильное и продолжительное поступление тепла.

Для стальных листов толщиной более 200 мм особенно предпочтителен природный газ. Он обеспечивает превосходное качество резки благодаря постоянным характеристикам пламени и меньшей склонности к образованию окалины. Однако в качестве компромисса можно отметить несколько меньшую скорость резки по сравнению с ацетиленом. Более широкий профиль пламени природного газа также способствует получению более гладкой кромки реза в толстых материалах.

Ацетилен, хотя и значительно дороже природного газа, остается основным выбором во многих производственных условиях. Такое предпочтение во многом объясняется его универсальностью, высокой температурой пламени (до 3 480 °C) и способностью к быстрому нагреву, что позволяет использовать его для резки листов различной толщины. Однако при резке исключительно больших и толстых листов, требующих высокого качества резки, и там, где доступность ресурсов не является ограничением, природный газ становится более экономически выгодным и технически совершенным вариантом.

Выбор типа резака имеет решающее значение при кислородной резке и напрямую зависит от толщины заготовки. При увеличении толщины материала для поддержания эффективности и качества резки требуются более мощные резаки с несколькими соплами и повышенным давлением кислорода. Взаимосвязь между этими параметрами определяется несколькими факторами:

Эти взаимосвязанные факторы обычно представлены в комплексной таблице резки, которая служит важнейшим справочным материалом для операторов. В этой таблице указаны рекомендуемый тип резака, количество сопел и давление кислорода для материалов различной толщины, что обеспечивает оптимальную производительность резки и согласованность в различных областях применения.

| Технические характеристики сопла. | Диаметр горла форсунки мм | Толщина резки мм | Скорость резки МПа | Давление газа | Разрез мм | ||

|---|---|---|---|---|---|---|---|

| мм/мин | Кислород | Ацетилен | Сжиженный нефтяной газ | ||||

| 1 | 0.6 | 5-10 | 750-600 | 0.7 | 0.025 | 0.03 | ≤1 |

| 2 | 0.8 | 10-20 | 600-450 | 0.7 | 0.025 | 0.03 | ≤1.5 |

| 3 | 1 | 20-40 | 450-380 | 0.7 | 0.025 | 0.03 | ≤2 |

| 4 | 1.25 | 40-60 | 380-320 | 0.7 | 0.03 | 0.035 | ≤2.3 |

| 5 | 1.5 | 60-100 | 320-250 | 0.7 | 0.03 | 0.035 | ≤3.4 |

| 6 | 1.75 | 100-150 | 250-160 | 0.7 | 0.035 | 0.04 | ≤4 |

| 7 | 2 | 150-180 | 160-130 | 0.7 | 0.035 | 0.04 | ≤4.5 |

| 1A | 0.6 | 5-10 | 560-450 | 0.5 | 0.025 | 0.03 | ≤1 |

| 2A | 0.8 | 10-20 | 450-340 | 0.5 | 0.025 | 0.03 | ≤1.5 |

| 3A | 1 | 20-40 | 340-250 | 0.5 | 0.025 | 0.03 | ≤2 |

| 4A | 1.25 | 40-60 | 250-210 | 0.5 | 0.03 | 0.035 | ≤2.3 |

| 5A | 1.5 | 60-100 | 210-180 | 0.5 | 0.03 | 0.035 | ≤3.4 |

Чистота кислорода также оказывает значительное влияние на расход кислорода, качество реза и скорость резки. При снижении чистоты кислорода примеси, такие как азот, поглощают тепло в процессе резки и образуют газовую пленку на поверхности пропила, препятствуя горению металла и замедляя процесс окисления. Это приводит к резкому снижению скорости резки, более широкому резу, шероховатой поверхности реза, образованию шлака на нижней кромке пропила и увеличению потребления кислорода.

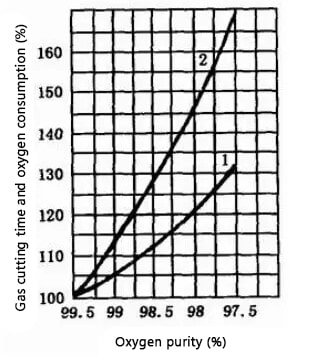

Следующий график иллюстрирует влияние чистоты кислорода на время резки и расход кислорода. Вертикальная ось представляет собой время резки (1) и потребление кислорода (2).

Снижение чистоты кислорода с 97,5% до 99,5% приводит к увеличению времени резки на 10% - 15% и увеличению потребления кислорода на 25% - 35% на каждые 1% снижения чистоты для резки длиной 1 метр. Поэтому очень важно поддерживать максимально возможную чистоту кислорода, как правило, более 99,5%. Чистота ниже 95% сильно затрудняет процесс резки.

Для достижения бесшлакового пропила в газовая резкаЧистота кислорода должна составлять не менее 99,6%. Хотя использование резки жидким кислородом требует больших первоначальных инвестиций, в долгосрочной перспективе оно имеет гораздо лучшие экономические показатели.

При резке тонких деталей давление режущего кислорода может быть соответствующим образом снижено. Однако важно избегать слишком низкого или слишком высокого давления. Слишком высокое давление приведет к расширению шва резки, снижению скорости резки, шероховатости поверхности резки и сильному охлаждению разрезаемых деталей.

С другой стороны, если давление слишком низкое, это замедлит реакцию окисления в процессе резки, что приведет к образованию шлака на обратной стороне разреза, который будет трудно удалить и который может помешать завершению резки.

При увеличении давления режущего кислорода увеличивается и скорость потока кислорода, что позволяет резать более толстые листы. Однако существует максимальная толщина, при которой увеличение давления не приводит к увеличению разрезаемой толщины. Влияние давления режущего кислорода на скорость резки аналогично.

Влияние давления режущего кислорода на скорость резки

Как показано на рисунке, при использовании обычного сопла для газовой резки скорость резки увеличивается с ростом давления при низких уровнях давления. Однако, когда давление превышает 0,3 МП, скорость резки снижается, а пропил расширяется, что приводит к неровному поперечному сечению пропила.

С другой стороны, при использовании сопла диффузионной формы для газовой резки, если давление режущего кислорода соответствует расчетному давлению сопла, скорость резки увеличивается с ростом давления. Это объясняется тем, что скорость потока и импульс потока режущего кислорода увеличиваются, что приводит к повышению скорости резки по сравнению с использованием обычного сопла.

Рекомендуемое значение давления режущего кислорода

| Тк./мм | Давление режущего кислорода /МПа |

|---|---|

| 3-12 | 0.4-0.5 |

| 12-30 | 0.5-0.6 |

| 30-50 | 0.5-0.7 |

| 50-100 | 0.6-0.8 |

| 100-150 | 1.0-1.4 |

При практической резке оптимальное давление режущего кислорода можно определить с помощью метода испытания "линия ветра". Для данного сопла подходящее давление - это когда линия ветра наиболее чистая и длинная, что приводит к наилучшему результату резки.

На рисунке показано влияние расхода кислорода на скорость резки при резке листа толщиной 12 мм. стальная пластина. Как показано на рисунке, скорость резки постепенно увеличивается с увеличением расхода кислорода, но за определенным пределом она снижается.

Это означает, что существует оптимальная скорость потока кислорода для конкретного толщина стального листа что обеспечивает не только высокую скорость, но и лучшее качество резки.

Влияние скорости потока кислорода на скорость резки (толщина листа 12 мм)

Скорость резки зависит от толщины заготовки и формы режущего сопла, обычно замедляясь по мере увеличения толщины заготовки. Скорость резки должна регулироваться в соответствии со скоростью окисления металла в пропиле.

Скорость резки напрямую влияет на стабильность процесса резки и качество среза. Попытки искусственно регулировать скорость резки для повышения производительности или замедлять ее для улучшения качества среза не дадут результата и приведут к ухудшению качества среза.

Слишком низкая скорость резки снижает производительность, в результате чего верхняя кромка пропила разрушается и плавится, нижняя кромка имеет закругленные углы, а нижняя часть разрезанного участка имеет глубокие канавки для размыва водой. С другой стороны, слишком высокая скорость резки приведет к чрезмерному сопротивлению, в результате чего на участке резки появятся впадины и свисающие шлаки, а в серьезных случаях даже помешает завершить резку.

По сравнению с ручной резкой скорость машинной резки увеличивается в среднем на 20%. В следующей таблице приведены рекомендуемые скорости резания при механизированной резке.

Рекомендуемые данные для скорости резания при механической резке

| Толщина стали. | Форма резки | ||||

|---|---|---|---|---|---|

| Прямая резка полуфабрикатов | Сокращение надбавки за переработку органической продукции | Резка с низкими требованиями к качеству резания поверхности | Точная прямая резка | Точная формовочная резка | |

| 5 | / | 330-350 | 710-760 | 590-640 | 400-500 |

| 10 | 710-730 | 330-470 | 570-620 | 480-520 | 320-400 |

| 20 | 580-630 | 400 | 470-500 | 390-420 | 260-330 |

| 30 | 520-560 | 350 | 410-450 | 350-380 | 230-290 |

| 50 | 440-480 | 330 | 350-380 | 300-320 | 200-250 |

| 100 | 380-420 | 290 | 310-330 | 260-280 | 170-220 |

| 150 | 360-390 | 260 | 290-310 | 240-260 | 160-200 |

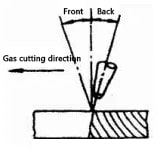

Правильную скорость резки можно определить, наблюдая за характеристиками шлака, выбрасываемого из пропила. При обычной газовой резке поток режущего кислорода направлен под небольшим углом относительно вертикального резака, и это смещение называется величиной обратного шлака (как показано на рисунке).

Скорость резки можно определить по направлению падения искр шлака в пропиле. Если скорость слишком мала и нет обратного отвода, пучок искр под заготовкой смещается в направлении резки. Увеличение скорости резака приводит к смещению пучка искр в противоположном направлении. Если пучок искр параллелен потоку режущего кислорода или находится немного впереди разряда, скорость резки считается нормальной. Однако если скорость слишком высока, луч искры будет явно отклоняться назад.

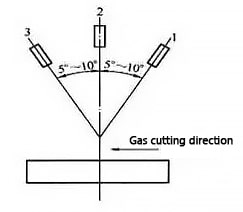

Угол наклона между режущим соплом и заготовкой напрямую влияет на скорость газовой резки и величину обратного сопротивления. Величина угла наклона режущей части в первую очередь определяется толщиной заготовки.

Для стальных листов толщиной менее 4 мм режущую насадку следует наклонить назад под углом от 25° до 45°. Когда режущая сталь пластин толщиной от 4 до 20 мм, сопло должно быть отклонено назад под углом 20-30°. Для стальных листов толщиной от 20 до 30 мм режущая насадка должна быть перпендикулярна заготовке. Для заготовок толщиной более 30 мм режущая насадка должна быть наклонена вперед под углом 5°-10° в начале реза и 5°-10° после окончания реза. При ручной криволинейной резке режущая насадка должна быть перпендикулярна заготовке.

Взаимосвязь между наклоном сопла и толщиной реза показана на рисунке.

Угол наклона между режущим соплом и заготовкой напрямую влияет на скорость газовой резки и величину обратного сопротивления. Если угол выбран неправильно, это не только не улучшит скорость газовой резки, но и увеличит потребление кислорода и даже вызовет трудности при газовой резке.

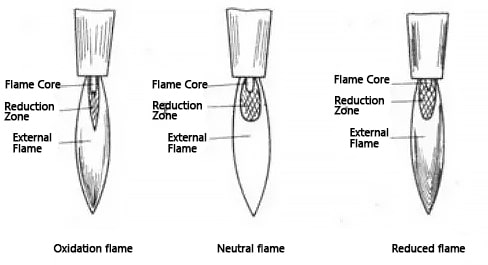

Регулируя соотношение кислорода и ацетилена, можно получить три типа пламени резки: нейтральное пламя (также известное как нормальное пламя), окислительное пламя и восстановительное пламя (как показано на рисунке ниже).

Нормальное пламя характеризуется отсутствием свободного кислорода и реактивного углерода в восстановительной зоне и имеет три отдельных участка с резко очерченным ядром пламени (близким к цилиндрическому). Ядро пламени состоит из ацетилена и кислорода и имеет равномерно округлую и блестящую оболочку на конце. Внешняя оболочка состоит из раскаленных углеродистых точек, а температура ядра пламени достигает 1000°C.

Восстановительная зона расположена вне ядра пламени и имеет более темный цвет по сравнению с ядром пламени. Она состоит из продуктов неполного сгорания ацетилена - углекислого газа и водорода, а ее температура может достигать около 3000°C.

Внешнее пламя, или зона полного сгорания, находится за пределами восстановительной зоны и состоит из углекислого газа и водяного пара, азота. Его температура варьируется от 1200°C до 2500°C.

Окислительное пламя образуется в присутствии избытка кислорода, его ядро пламени имеет коническую форму, укороченную длину и нечеткие очертания, а также тусклую яркость. Восстановительная зона и внешнее пламя также укорочены, пламя фиолетово-синее, горит с громким звуком. Величина звука зависит от давления кислорода, а температура окислительного пламени выше, чем у обычного пламени. Если его использовать для резки, это значительно снизит качество резки.

Восстановительное пламя образуется в случае избытка ацетилена, и его пламенное ядро не имеет четких очертаний. На конце ядра пламени имеется зеленый край, который используется для определения наличия избытка ацетилена. Зона восстановления необычайно яркая и почти сливается с ядром пламени. Внешнее пламя имеет желтый цвет. Если ацетилена слишком много, он начнет выделять черный дым из-за недостатка кислорода, необходимого для сгорания ацетилена в пламени.

Величина энергии в пламени предварительного нагрева тесно связана со скоростью резки и качеством пропила.

В процессе резки стального листа сила пламени предварительного нагрева должна регулироваться в зависимости от толщины заготовки и скорости резки. По мере увеличения толщины заготовки и скорости резки энергию пламени следует увеличивать, но не слишком сильно. Слишком сильное пламя предварительного нагрева может привести к серьезному разрушению верхнего края надреза.

С другой стороны, если пламя предварительного нагрева слишком слабое, стальной лист не получит достаточно энергии, что приведет к снижению скорости резки и даже прерыванию процесса резки.

Поэтому зависимость между силой пламени предварительного нагрева и скоростью резки является взаимозависимой. Для резки стальных листов толщиной менее 200 мм рекомендуется использовать нейтральное пламя для повышения качества резки.

При резке стальных листов большой толщины для предварительного подогрева следует использовать уменьшающееся пламя, причем длина пламени должна быть как минимум в 1,2 раза больше толщины листа.

Пламя предварительного нагрева играет важнейшую роль в газовой резке, нагревая металлическую заготовку до температуры воспламенения и поддерживая эту температуру. Цель подогревающего пламени - облегчить процесс резки, удалив и расплавив оксидный слой на поверхности стали, что позволяет потоку режущего кислорода контактировать с металлом.

Выбор пламени предварительного нагрева, будь то нейтральное или слегка окисляющее пламя, является важнейшим параметром процесса, влияющим на качество газовой резки. Не рекомендуется использовать карбонизирующее пламя, так как оно может привести к карбонизации кромки реза. Интенсивность пламени предварительного нагрева должна быть умеренной и выбирается в зависимости от толщины заготовки, типа режущего сопла и требований к качеству.

Когда резка толстой стали пластины, следует уменьшить энергию пламени, чтобы предотвратить оплавление верхнего края разреза.

С другой стороны, при резке тонких стальных листов скорость энергии пламени может быть увеличена, но режущее сопло должно находиться на определенном расстоянии от заготовки и поддерживать определенный угол наклона.

Если при резке тонких стальных листов энергия пламени предварительного нагрева слишком мала, заготовка не получит достаточного тепла, что приведет к снижению скорости газовой резки или даже к прерыванию процесса резки.

Взаимосвязь между мощностью пламени кислородно-ацетиленового подогрева и толщиной листа

| Тк./мм | Сила пламени /Л.Мин-1 |

|---|---|

| 3-25 | 4-8.3 |

| 25-50 | 9.2-12.5 |

| 50-100 | 12.5-16.7 |

| 100-200 | 16.7-20 |

| 200-300 | 20-21.7 |

Время предварительного нагрева при газопламенной резке следует определять исходя из толщины разрезаемой заготовки. Ниже приведен список эмпирических данных для выбора времени предварительного нагрева при газопламенной резке.

Эмпирические данные по выбору времени предварительного нагрева для газопламенной резки

| Тк./мм | Время предварительного нагрева/С | Тк./мм | Время предварительного нагрева/С |

|---|---|---|---|

| 20 | 6-7 | 150 | 25-28 |

| 50 | 9-10 | 200 | 30-35 |

| 100 | 15-17 |

Расстояние между режущим соплом и поверхностью заготовки имеет решающее значение для определения качества реза. Идеальное расстояние зависит от толщины заготовки и длины пламени предварительного нагрева.

Если режущее сопло расположено слишком близко к заготовке, это может привести к разрушению плавления на верхней кромке реза, блокированию режущего сопла брызгами и даже к отпуску. С другой стороны, если высота режущего сопла слишком велика, увеличиваются потери тепла и снижается эффективность пламени предварительного нагрева на передней кромке реза, что приводит к недостаточному предварительному нагреву и снижению энергии потока режущего кислорода, затрудняя удаление шлака и ухудшая качество реза. Чистота кислорода в пропиле также снижается, что приводит к увеличению обратного сопротивления и ширина пропила, а также снижение скорости резки тонких пластин.

Обычно ядро пламени должно находиться на расстоянии 3-5 мм от поверхности заготовки, чтобы обеспечить наилучшие условия нагрева и свести к минимуму риск науглероживания. Если ядро пламени касается поверхности заготовки, это не только приводит к расплавлению верхнего края реза, но и повышает риск науглероживания в резе.

Расстояние между режущей насадкой и поверхностью заготовки должно регулироваться в зависимости от толщины разрезаемой заготовки.

При резке тонких листов скорость резки выше, а пламя может быть длиннее, поэтому расстояние между режущим соплом и поверхностью заготовки может быть больше.

С другой стороны, при резке толстых листов скорость резки ниже, поэтому, чтобы предотвратить оплавление верхнего края реза, пламя предварительного нагрева должно быть короче, а расстояние между режущим соплом и поверхностью заготовки - меньше. Это позволяет прямолинейность поток режущего кислорода и поддерживаемая чистота кислорода, что улучшает качество резки.

Лучшие параметры ЧПУ машина для газовой резки для резки листовой стали с низким содержанием углерода (насадка для быстрой резки GK1)

| Толщина резки / мм | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 200 | 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Насадка №. | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 7 | 9 |

| Резка высота /мм | 3.5 | 3.5 | 3.5 | 4 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 10 |

| Резка кислород давление /МПа | 0.5 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.65 | 0.65 | 0.65 | 0.7 | 0.7 | 0.8 | 1 | 1.2 |

| Резка ацетилен давление /Мпа | 0.05 | 0.06 | 0.06 | 0.06 | 0.06 | 0.06 | 0.07 | 0.07 | 0.07 | 0.07 | 0.07 | 0.08 | 0.1 | 0.1 |

| Резка скорость /мм-мин-1 | 400 | 380 | 350 | 350 | 330 | 320 | 300 | 250 | 250 | 250 | 220 | 220 | 200 | 120 |

| Разогрейте время /s | 6 | 7 | 7 | 8 | 8 | 8 | 10 | 10 | 10 | 15 | 15 | 28 | 35 | 40 |

| Пламя мощность /L.min | 9~13 | 13~22 | ||||||||||||