Вы когда-нибудь задумывались о том, как современные технологии революционизируют индустрию производства металла? В этой статье блога мы расскажем о влиянии станков для лазерной резки труб. Узнайте, как эти инновационные инструменты меняют способы резки, придания формы и обработки металлических труб, открывая новые возможности для дизайна и эффективности. Присоединяйтесь к нам, поскольку мы погружаемся в мир передовых лазерных технологий и их далеко идущих последствий для будущего производства металлов.

Лазерная технология обладает тремя ключевыми характеристиками, которые делают ее исключительно подходящей для обработки материалов: превосходная монохроматичность, когерентность и коллимация. Эти свойства позволяют выполнять точные и эффективные операции по резке труб в различных областях промышленности.

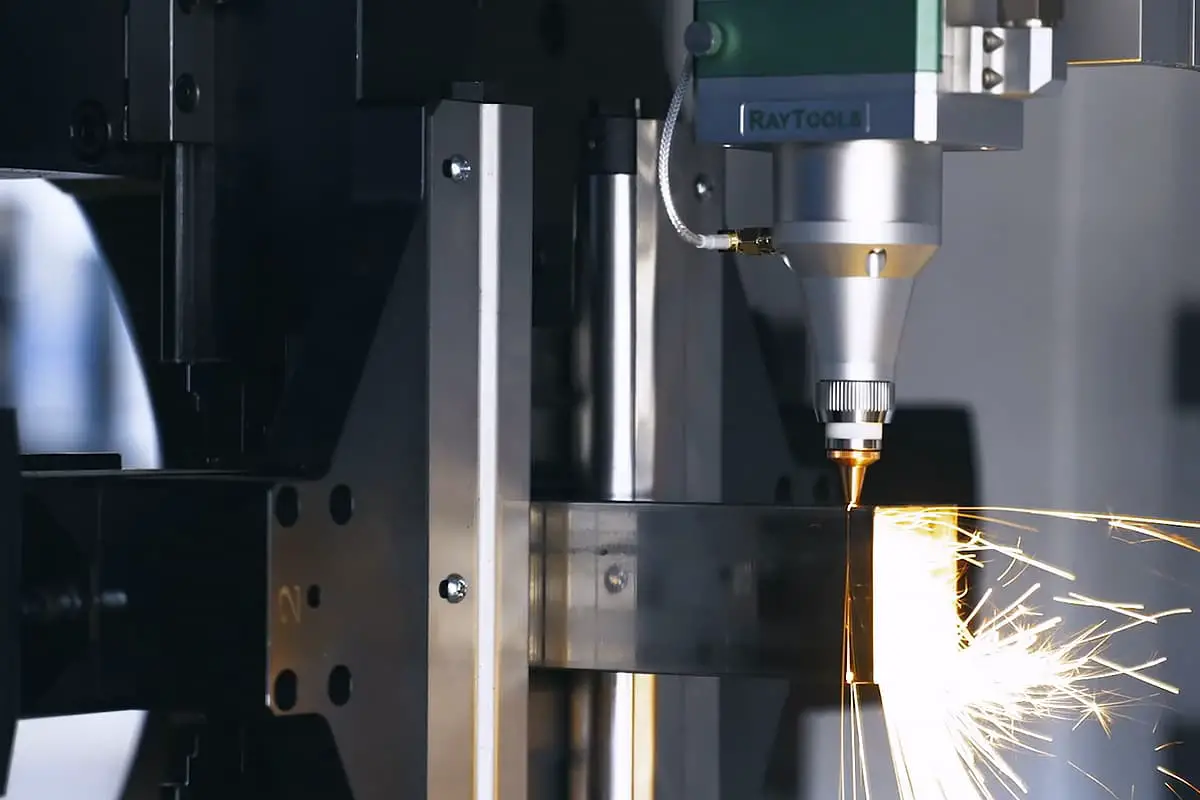

Традиционные методы резки труб, такие как ручная пила, машинная пила, роликовая экструзия, резка абразивным кругом и газовая сварка, часто страдают от низкой эффективности резки и высокой трудоемкости. В отличие от них, лазерная резка получила широкое распространение в промышленности благодаря высокой скорости обработки и исключительному качеству резки.

Промышленность по производству труб переживает значительный рост, и трубные компоненты находят широкое применение в таких отраслях, как аэрокосмическая промышленность, машиностроение, транспорт, нефтехимия и сельскохозяйственное оборудование. Трубы обладают рядом преимуществ в производстве, включая более низкую стоимость, отличную формуемость, легкие конструкционные свойства и эффективность использования материала. Поэтому резка труб играет важную роль в различных промышленных процессах.

Разнообразие форм, размеров и областей применения труб в сочетании с необходимостью их высококачественной обработки требует тщательного выбора оборудования, методов обработки и технологических мер. Хотя традиционные методы резки иногда позволяют достичь желаемых результатов, они часто оказываются недостаточными с точки зрения эффективности обработки и общей результативности.

Технология лазерной резки труб решает эти проблемы, предлагая:

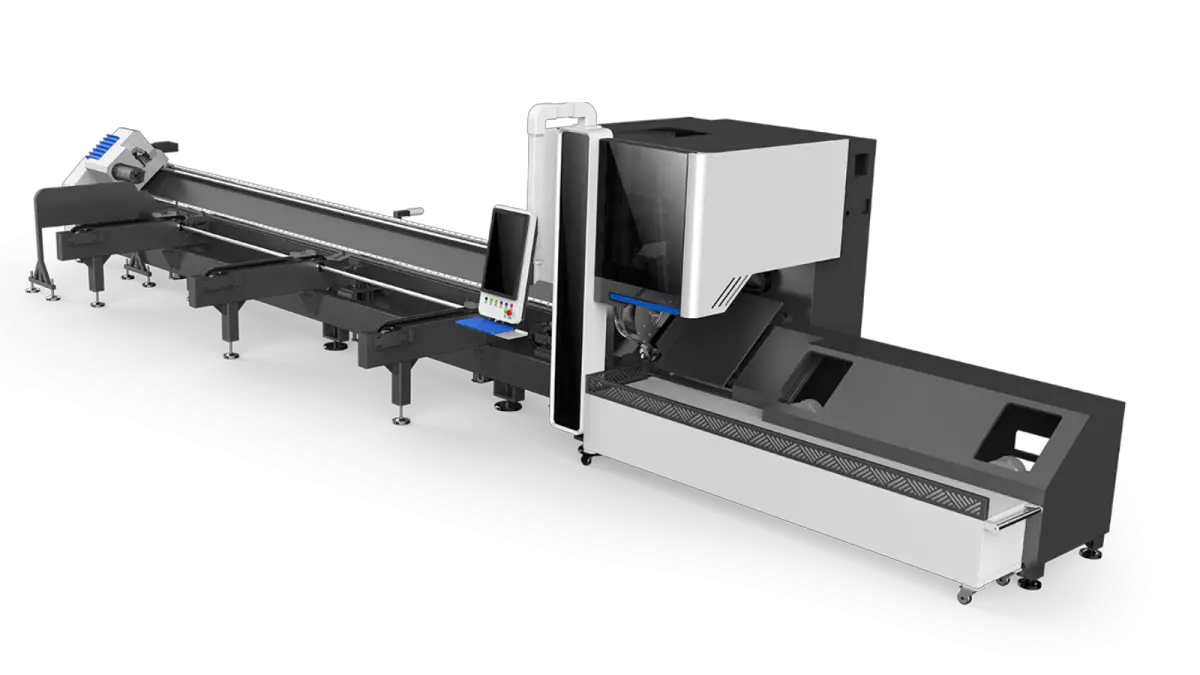

Станок для лазерной резки труб - это специализированное промышленное оборудование, предназначенное в первую очередь для резки различных металлических полых трубчатых материалов, включая нержавеющую сталь, углеродистую сталь, оцинкованную сталь и другие металлические трубы, используемые в промышленных и коммерческих приложениях. Эта передовая технология резки использует мощный волоконный лазер для достижения точной, эффективной и универсальной резки трубчатых компонентов.

Эти станки находят широкое применение в таких отраслях, как строительство, производство промышленных трубопроводов, офисной мебели, спортивного оборудования и автомобилестроение. Способность обрабатывать широкий диапазон диаметров, толщин стенок и профилей труб делает станки для лазерной резки труб незаменимыми как для малых и средних предприятий, так и для крупных производств.

Основные характеристики станков для лазерной резки труб включают:

Применение технологии волоконного лазера в этих станках дает ряд преимуществ по сравнению с традиционными CO2-лазерами, включая более высокую энергоэффективность, меньшую потребность в обслуживании и превосходное качество луча. Это привело к широкому распространению станков для лазерной резки труб в различных отраслях промышленности.

По мере того как лазерная технология продолжает развиваться и стремительно эволюционировать, ее применение расширилось от резки листового металла до сложной обработки труб и трубок. Разработка и внедрение специализированных станков для лазерной резки труб произвели революцию в производстве металлических труб, значительно повысив эффективность обработки, качество и возможности дизайна при изготовлении трубных деталей.

Станок для лазерной резки труб - это сложное оборудование, предназначенное для высокоточной обработки и резки трубчатых материалов. Эта передовая система, как правило, состоит из нескольких ключевых компонентов, каждый из которых играет решающую роль в общей производительности и эффективности станка:

Станки для лазерной резки труб - это современные системы обработки металлических труб, использующие лазерную технологию для высокоточной резки. Вот оптимизированное объяснение принципа их работы:

Станки для лазерной резки труб используют сфокусированные лазерные лучи для вырезания различных узоров и форм на трубах, трубах и профилях. Этот бесконтактный метод резки обеспечивает превосходную точность и универсальность по сравнению с традиционными механическими методами резки.

Эти станки объединяют в себе передовые технологии числового программного управления, системы лазерной резки и прецизионные механические компоненты. Основные характеристики включают:

Процесс лазерной резки отличается удивительной гибкостью:

Современные станки для лазерной резки труб могут обрабатывать симметричные металлические профили, такие как двутавровые балки и уголки, что расширяет сферу их применения.

Управляемость лазерного луча является значительным преимуществом, позволяющим:

Высокоточные резы, выполняемые с помощью лазерной технологии, значительно снижают требования к последующей обработке, минимизируют заусенцы и повышают общую эффективность.

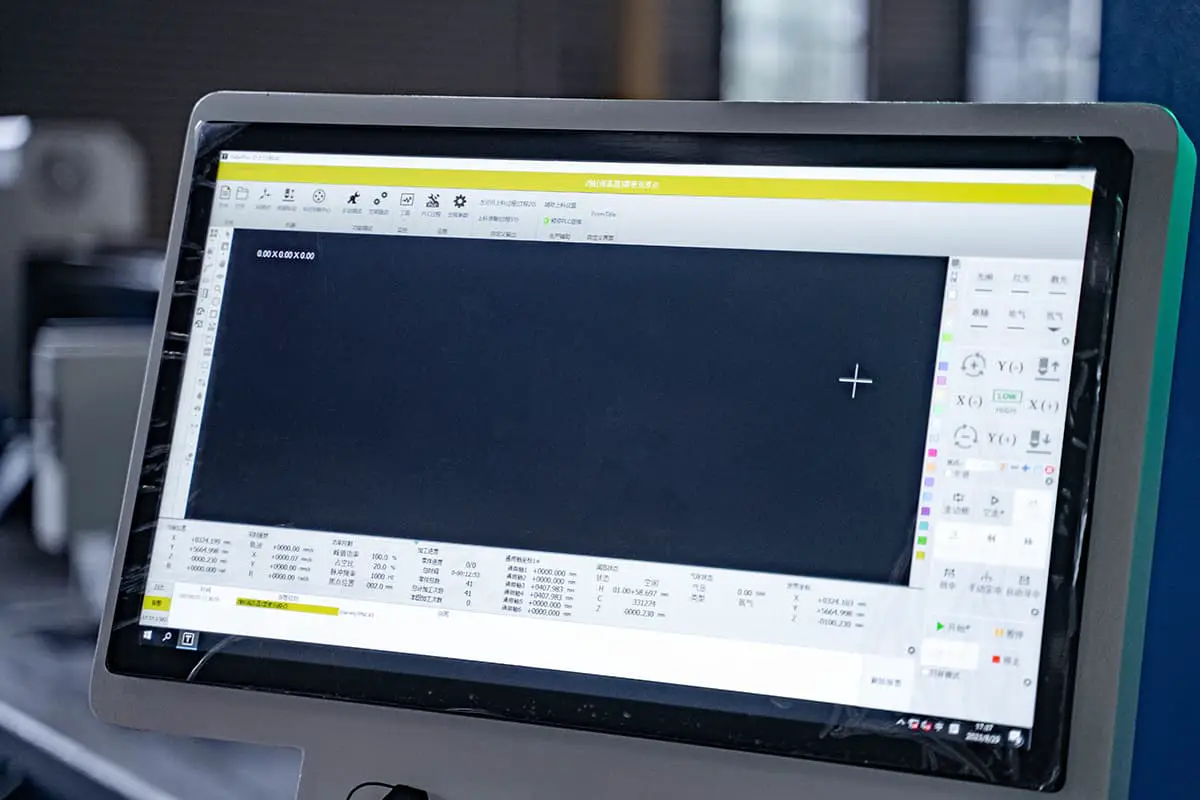

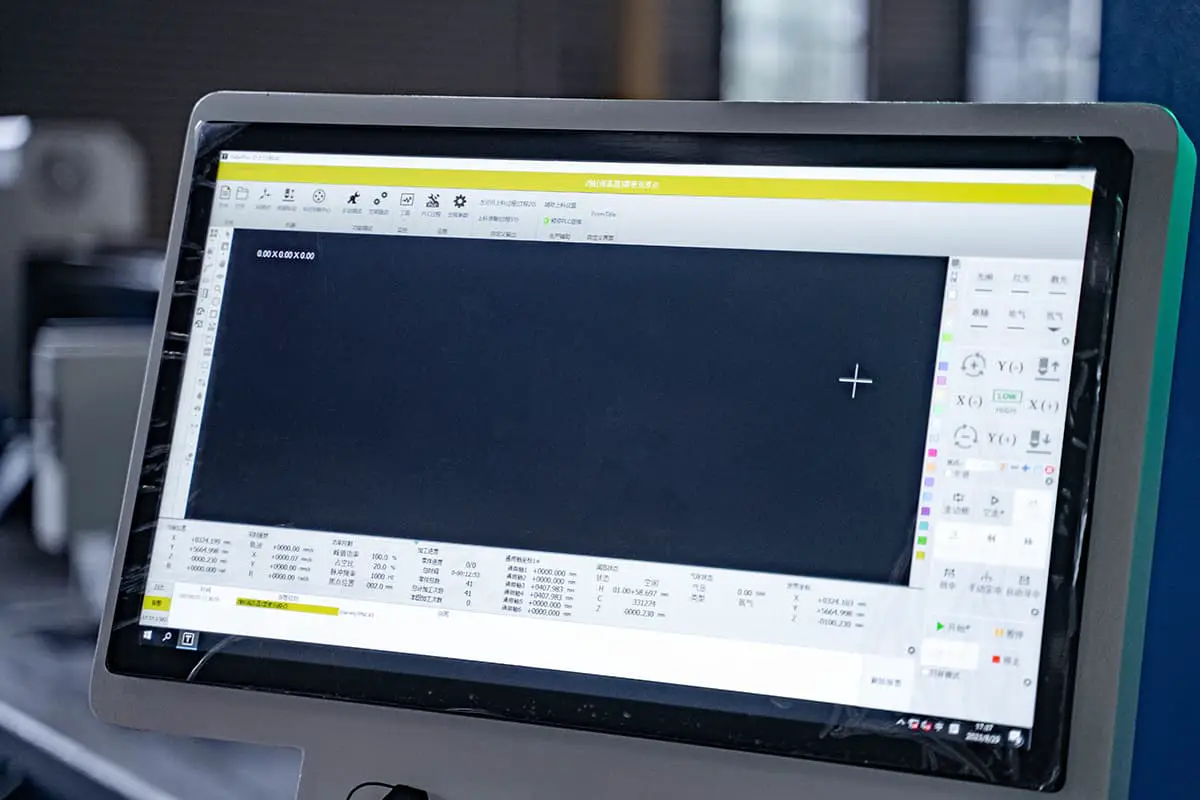

Изменение характеристик заготовки (например, диаметра трубы или формы профиля) обычно требует только корректировки программного обеспечения, что исключает необходимость механической замены инструмента. Такая гибкость подчеркивает важность разработки передового программного обеспечения для резки труб.

Сочетая системы лазерной резки с технологией компьютерного числового управления (ЧПУ), эти станки обеспечивают:

Фундаментальные принципы резки станков для лазерной резки трубок полностью совпадают с принципами резки плоскостных систем лазерной резки, но при этом адаптированы к трубчатым геометриям.

Станки для лазерной резки труб разработаны специально для обработки стандартных металлических труб (включая круглые, прямоугольные и овальные профили), конструкционных профилей (таких как швеллер и угловая сталь), а также различных трубчатых компонентов нестандартной формы.

Преимущества лазерной резки труб по сравнению с традиционными методами обработки весьма значительны:

Быстрый рост производства и потребления металлических труб привел к широкому внедрению станков для лазерной резки труб в обрабатывающей промышленности. Эти передовые системы обеспечивают точность, эффективность и универсальность при обработке трубных деталей.

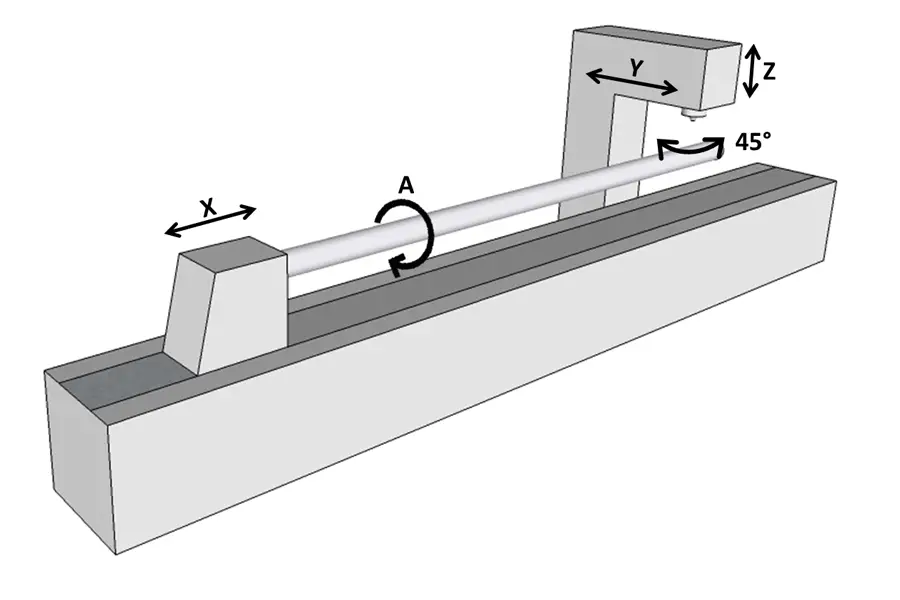

Представленные на рынке станки для лазерной резки труб можно разделить на два основных типа в зависимости от способа осевой подачи трубы:

Этот вид лазерного станка для резки труб обрабатывает только трубы фиксированной длины, которые в основном используются для обработки контура поверхности трубы с постоянной осью и изменяющимся поперечным сечением, два конца трубы не могут быть обработаны.

Несмотря на то, что лазерный труборез имеет большие ограничения и низкую производительность, он занимает большую долю рынка благодаря своим особенностям.

На рисунке 1 показан декоративный узор на поверхности ножки и абажура лампы, обработанный несъемным материалом лазерная резка труборез.

Рис.1 Хвостовик и абажур лампы, обработанные фиксированным материалом лазерная резка труборез.

Принцип работы

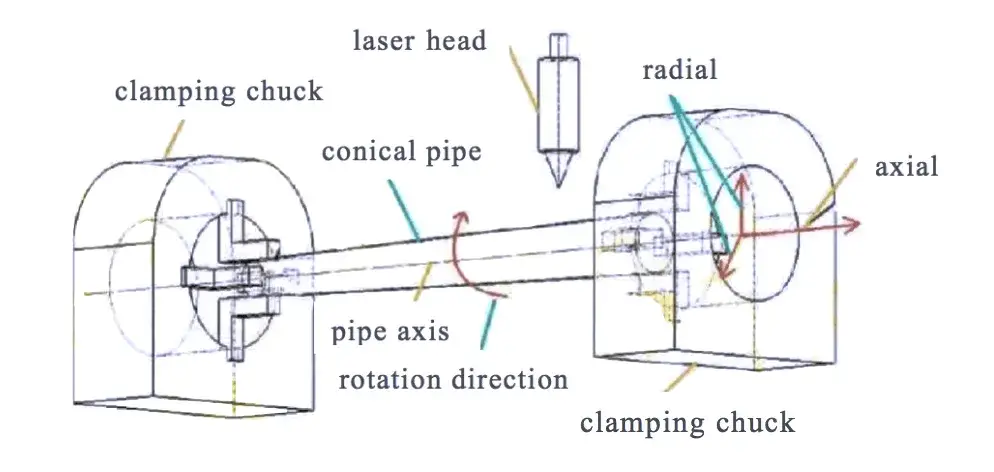

Как показано на рис. 2, лазерный труборез для резки неподвижного материала состоит из двух зажимных патронов, которые удерживают трубу на месте, патрон совершает синхронизированное вращательное движение вокруг оси трубы, а лазерная головка осуществляет осевую и радиальную подачу трубы для резки.

Это тип лазера Станок для резки труб в основном используется для обработки коаксиальных труб одинакового сечения, который не только может обрабатывать различные контурные формы на поверхности трубы, но и может резать в соответствии с проектной длиной части трубы в пределах проектного хода станка.

По сравнению с фиксированной резки материала лазерный труборез, он является более гибким, масштабируемым и более высокую эффективность резки, которая в настоящее время занимает большую долю рынка профессиональных лазерных труборезов.

Как показано на рисунке 3, подача резки лазерный труборез может быть использован для пакетной обработки различных профилей стандартных металлических труб, таких как квадратные и круглые трубы, и отрезать.

Рис. 3 Квадратные и круглые трубы, обработанные лазерным труборезом с подающей резкой.

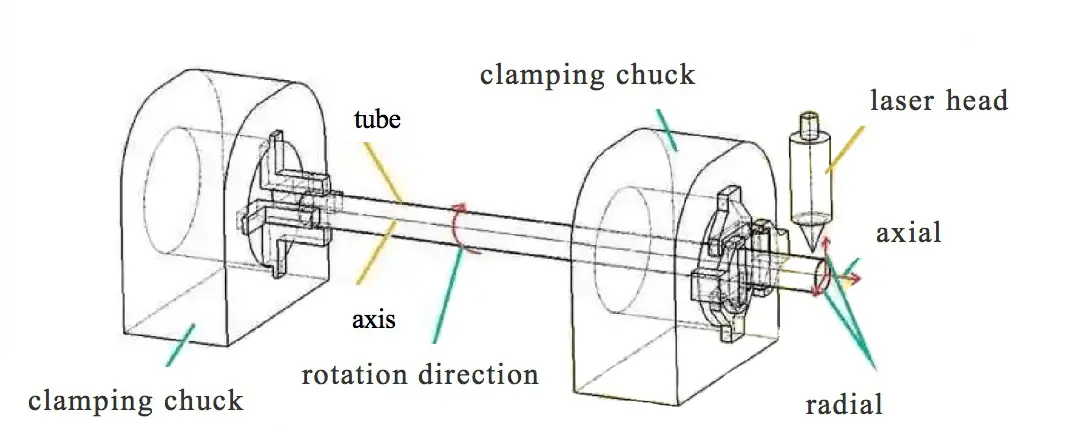

Принцип работы

Как показано на рисунке 4, трубка удерживается зажимным патроном, опорный патрон удерживает трубку в радиальном направлении.

Все патроны вокруг оси трубки синхронно вращательное движение, зажимной патрон фиксированной трубки, чтобы сделать осевой подачи, лазерная головка, чтобы сделать трубку радиальной подачи и резки.

В настоящее время подача резки лазерной резки труб в основном основана на двух патронов на рынке, который является экономически эффективным, но его недостатки также очевидны.

Рис.4 Принципиальная схема работы

1) Низкая стабильность точности резки

Для труб со слишком длинными частями или плохой жесткостью, с гравитационной деформацией плюс действие центробежной силы вращения патрона, даже если увеличить сервопривод ролика или профилирующего колеса поддержки, трудно обеспечить стабильность точности резки.

2) Хвост материала, даже если лазерная головка может пересечь поддержку патрон резки, но патрон зажимной конец по-прежнему не в состоянии вырезать, в результате чего трубки отходов.

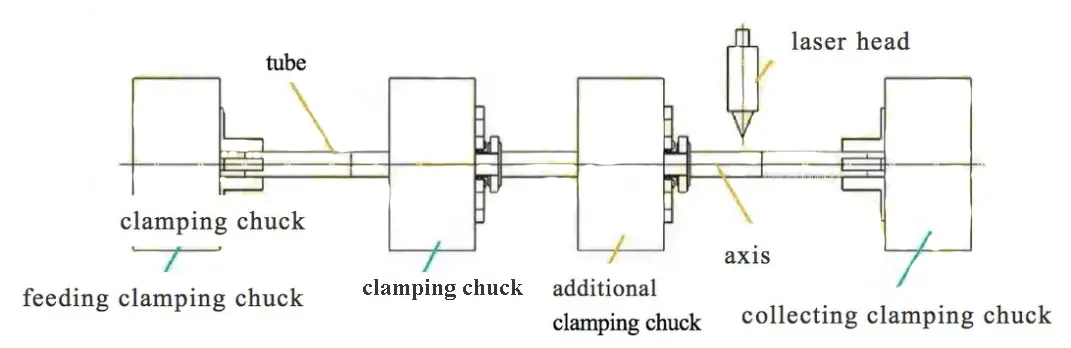

Чтобы устранить эти недостатки, некоторые производители оборудования используют два патрона подачи резки лазерной резки труб в качестве основы, расширить дизайн многопатронный лазерный станок для резки труб, как показано на рисунке 5.

Среди них,

1) Он увеличивает набор опорных патронов и может гарантировать, что определенная длина трубы почти свободна от гравитационной деформации и центробежной силы вращения патрона, что может эффективно обеспечить стабильность точности резки, а длина резки деталей не ограничена в диапазоне хода станка.

2) Увеличивается набор зажимных патронов для захвата материала, когда подающий патрон находится в предельном положении, труба зажимается зажимным патроном для выполнения осевого движения подачи, что может обеспечить большую часть резки материала с нулевым хвостом трубы.

3) Хотя вышеупомянутая конструкция может полностью решить недостатки двух патронов подачи резки типа лазерного трубореза, увеличение стоимости патронов, количество сервоосей и системы ЧПУ.

Это также объясняет, почему нынешний многозахватный тип подачи и резки лазерного трубореза не стал основной тенденцией.

Работа станка для лазерной резки труб включает в себя несколько критических этапов, обеспечивающих точную и эффективную резку:

Вспомогательный газ является одним из важных компонентов лазерного станка для резки труб.

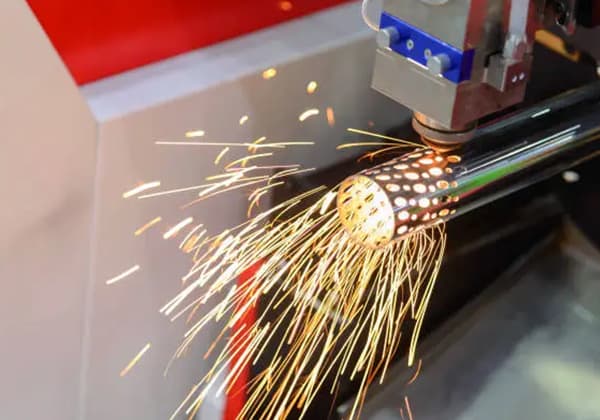

Основной функцией является сдувание железных обрезков, образующихся при резке трубы, с помощью вспомогательного газа высокого давления, выбрасываемого лазерной головкой, когда лазерная головка лазерного станка для резки труб режет трубу, чтобы достичь идеального эффекта резки.

Во-вторых, он может защитить линзу и предотвратить железные обрезки во время резки от прыжков на линзе, чтобы повлиять на выход лазерного луча и эффект во время резки.

В настоящее время существует три широко используемых вспомогательных газа для лазера:

① воздух ② кислород ③ азот;

Как выбрать вспомогательный газ для достижения лучшего эффекта резки в повседневной жизни?

Воздух является самым дешевым вспомогательным газом среди трех распространенных вспомогательных газов.

Разумеется, его нельзя использовать для лазерной резки, просто дыша воздухом.

Воздух, используемый станком лазерной резки, может быть использован только после того, как вода, масло, пыль и другие примеси в воздухе будут отфильтрованы через фильтр, а отфильтрованный воздух будет сжат воздушным компрессором до веса около 20 кг.

Он подходит для алюминия, алюминиевых сплавов, оцинкованной стали и других тонких труб, а также в тех случаях, когда требования к резке не слишком высоки.

Под кислородом здесь понимается газ с чистотой 99,5%.

Лазерный труборез разрезает металл в месте резки путем плавления и испарения высокой температуры, создаваемой лазерным фокусом для выполнения лазерной резки.

Кислород способствует аэробной реакции лазерного металла и повышает эффективность резки.

В то же время оксидная пленка кислорода на поверхности трубы способствует поглощению светового луча отражающим материалом.

Однако поверхность после резки будет черной или темно-желтой, что подходит для резки толстых труб из углеродистой стали.

Азот - самый дорогой вспомогательный газ из трех вспомогательных газов.

Поскольку азот является инертным газом, реакция кислорода на поверхности реза трубы подавляется при резке лазерным труборезом, в отличие от кислородной резки.

Поэтому поверхность трубы, вырезанной азотом, будет яркой и белой.

Однако из-за дороговизны рекомендуется использовать азот в качестве вспомогательного газа, если поверхность трубы относительно строгая.

Три вышеперечисленных вида вспомогательных газов имеют свои преимущества.

Поэтому при выборе других вспомогательных газов необходимо подбирать их в зависимости от реальной ситуации.

Для тех, кто плохо знает технологию, не следует произвольно устанавливать и изменять вспомогательные газовая резка, что легко приведет к образованию заусенцев и плохой стабильности работы лазерного станка.

В устройстве лазерной резки функция световодной системы заключается в том, чтобы направить луч, выходящий из лазерного генератора, на режущую головку по фокусирующему световому пути.

Для лазерной резки трубки, если хотите получить качественную щель для резки, малый диаметр и высокая мощность фокусного пятна фокусировки луча необходимы.

Это позволяет лазерному генератору осуществлять выход в режиме низкого порядка.

При лазерной резке трубы, чтобы получить относительно небольшой диаметр фокусировки луча, лазер должен иметь малое время порядка поперечной моды, предпочтительно фундаментальной моды.

Режущая головка устройства лазерной резки оснащена фокусирующей линзой. После фокусировки лазерного луча линзой можно получить небольшое сфокусированное пятно, что позволяет выполнять высококачественную резку труб.

При резке труб обрабатываемая труба относится к пространственным изогнутым поверхностям, а ее форма является относительно сложной.

Если его программировать и обрабатывать обычными методами, возникнут определенные трудности.

Для этого оператор должен выбрать правильную траекторию обработки и соответствующую опорную точку в соответствии с требованиями процесса обработки, использовать систему числового программного управления для регистрации условий подачи по каждой оси и координат опорной точки, а затем записать координаты процесса обработки и сформировать программу обработки с помощью функций линейной и круговой интерполяции системы лазерной резки.

Поэтому изучение автоматической вертикальной функции лазерного луча и резки трубы также является одним из важных технических содержаний лазерной резки трубы.

Для того чтобы обеспечить качество лазерной резки трубки, держать фокус на вертикальном направлении поверхности заготовки с помощью автоматических устройств измерения и контроля является ключом к трубки лазерной резки.

В настоящее время мы интегрируем положение фокусировки лазера с прямой осью (X-Y-Z) лазерная обработка система, которая делает движение лазерной режущей головки более легким и гибким, а положение фокуса может быть хорошо понято, что позволяет избежать столкновения режущей головки с режущей трубой или другими объектами во время обработки.

Лазерная резка труб становится все более и более широко используется в современном индустриальном обществе, и трубы для резки все более и более разнообразны.

Кроме того, сами детали трубки имеют свою собственную сложность.

Поэтому, в зависимости от материала, формы и требований к обработке режущей трубы, выбор соответствующих параметров процесса лазерной резки для получения наилучшей эффективности резки и качества резки стал наиболее актуальным вопросом для всех пользователей системы лазерной резки.

Для лазерного генератора с непрерывным волновым выходом, мощность лазера оказывает большое влияние на лазерную резку.

Теоретически, чем больше мощность лазера, тем выше скорость резки.

Но учитывая особенности самой трубы, максимальная режущая способность - не лучший выбор.

При увеличении мощности резки меняется режим работы самого лазера, что влияет на фокусировку лазерного луча.

В практической обработке, мы часто выбираем, чтобы получить максимальную плотность мощности в случае меньше, чем максимальная мощность, так что для обеспечения эффективности и качества резки всей лазерной резки.

При резке трубы лазером необходимо убедиться, что резка

скорость находится в определенном диапазоне для достижения лучшего качества резки.

Если скорость резки низкая, на поверхности трубки накапливается избыточное тепло, зона термического воздействия увеличивается, и тогда разрез становится шире. Кроме того, поверхность надреза прижигается выходящим горячим расплавом, что делает поверхность надреза шероховатой.

При увеличении скорости резки средняя ширина окружной щели трубы становится меньше. Чем меньше диаметр трубы, тем очевиднее этот эффект.

С увеличением скорости резки время действия лазера сокращается, общая энергия, поглощаемая трубой, становится меньше, температура на переднем конце трубы снижается, а ширина щели становится меньше.

Если скорость резки слишком высока, труба не будет прорезана или отрезана, что повлияет на качество резки в целом.

При лазерной резке трубы характеристики самой трубы могут оказывать большое влияние на процесс обработки.

Например, размер диаметра трубки оказывает значительное влияние на качество обработки.

В ходе исследования тонкостенных бесшовных стальных труб, вырезанных лазером, было установлено, что диаметр трубы и ширина щели будут продолжать увеличиваться, в то время как различные параметры процесса остаются неизменными.

При резке неметаллических и частично металлических труб в качестве вспомогательного газа можно использовать сжатый воздух или инертный газ, например азот.

Однако для большинства металлических труб можно использовать активный газ, например кислород.

После определения типа вспомогательного газа важно также определить давление вспомогательного газа.

При резке трубы с небольшой толщиной стенки на относительно высокой скорости давление вспомогательного газа должно быть увеличено, чтобы предотвратить попадание прилипшего шлака в щель; если толщина стенки разрезаемой трубы велика или скорость резки низкая, давление вспомогательного газа должно быть соответствующим образом уменьшено, чтобы предотвратить непрорезание или недорезание трубы.

Положение фокуса луча также имеет большое значение для лазерной резки труб. Во время резки, положение фокуса, как правило, на поверхности позиции резки фитинга трубы. Когда фокус находится в хорошем положении, щель является самым маленьким, эффективность резки является самым высоким, и эффект резки также является лучшим.

В большинстве случаев фокус луча настраивается под соплом, а расстояние между соплом и поверхностью трубки составляет примерно 1,5 мм.

В то же время такие факторы, как форма лазерного импульса и режим светового потока, также оказывают определенное влияние на эффект резки.

Будущий спрос на трубы растет, требования к обработке будут все выше и выше, а повышение точности обработки и эффективности производства является необходимым фактором в быстром развитии профессионального лазерного станка для резки труб.

Требования пользователей меняются со временем, а модульная конструкция позволяет добавлять или заменять функциональные компоненты для удовлетворения потребностей пользователей и получения максимальной выгоды для обеих сторон.

Уже сейчас многие пользователи оснащены автоматическими погрузочно-разгрузочными устройствами, развитие автоматизации может эффективно высвободить рабочую силу, облегчив проблему нехватки рабочей силы на предприятиях.

С популяризацией концепции "Индустрия 4.0" и зрелостью развития технологии 5G, будущее станка для лазерной резки труб, безусловно, достигнет полной автоматизации.

То есть, он объединяет в себе сбор информации, оформление заказа, подачу, загрузку, идентификацию трубок, измерение длины, автоматическую нарезку программ вызова, разгрузку, укладку на поддоны и отгрузку, что в итоге позволяет реализовать интеллектуальные возможности.

Лазерная резка труб имеет много преимуществ, таких как малая ширина разреза, небольшая зона термического воздействия, высокая скорость резки, хорошая гибкость, гладкий срез и отсутствие износа инструмента.

С появлением и развитием станков лазерной резки с ЧПУ (Computerized Numerical Control), развитие различных методов обработки космических поверхностей свободной формы и кривых может показать их уникальную сторону.

При лазерной резке не только лазерное пятно должно перемещаться в трехмерном пространстве относительно заготовки по определенной траектории, но и ось лазера должна быть перпендикулярна обрабатываемой поверхности разрезаемой трубы в течение всего процесса обработки.

Для ЧПУ волоконно-лазерная резка Головки с автофокусом, сопла автоматически отслеживают поверхность заготовки с помощью автоматизированной системы измерения и контроля.

Производственная практика показывает, что ключевым моментом при резке труб является максимальное устранение дефектов качества резки, чтобы удовлетворить требования к обработке труб.

При сложной обработке труб, такой как перфорация, прорезь, обрезка или подрезка, лазерная резка не только быстрее традиционных методов обработки, но и обеспечивает высокое качество обработки.

В процессе обработки необходимо сначала обеспечить резку частей трубы, чтобы получить заготовку трубы необходимой длины.

Традиционный метод резки труб трудно удовлетворить потребности массового производства, и детали труб, обработанные этими традиционными методами, как правило, имеют низкое качество поверхности среза, а некоторые даже имеют дефекты обработки, такие как деформация и разрушение.

Помимо резки трубы, требуются и другие виды обработки, такие как вырезание узоров для декора и ламп, спиральная, синусная, косинусная линейная резка, маркировка и т.д.

Если в этих видах обработки труб используются традиционные методы, то не только эффективность обработки низкая, но и трудно достичь идеальных требований к обработке, а некоторые даже не могут быть обработаны.

Ширина надреза обычно составляет 0,1-0,3 мм для резки труб лазером (включая прямую резку, снятие фаски и фигурную резку).

Можно точно контролировать положение и температуру резки, что в большей степени способствует автоматизации и интеллектуальному производству.

Более того, по сравнению с традиционным методом обработки, эффективность резки может быть увеличена в 8-20 раз, стоимость обработки может быть снижена на 70% - 90%, а потери материала могут быть сэкономлены на 15% - 30%.

Кроме того, шум при лазерной резке низкий, а воздействие на окружающую среду незначительное.

Традиционные методы обработки, требующие нескольких последовательных процессов для завершения обработки, могут быть реализованы с помощью лазерной резки на одном и том же оборудовании.

Благодаря постоянному улучшению производительности оборудования и технологии обработки, высококачественная резка труб может быть достигнута с помощью лазера.

Лазерная резка использует бесконтактный метод обработки, который не оказывает давления на стенку трубы в течение всего процесса, поэтому не вызывает деформации или разрушения внешней поверхности трубы.

В то же время при лазерной резке трубы тепловое поле щели сложное, охлаждение затруднено, шлак легко блокируется, что увеличивает сложность резки.

Поэтому необходимо усилить углубленное изучение этих аспектов.

Лазерная резка имеет большую свободу в требованиях к материалу, форме, размеру и условиям обработки трубки. Его пространственный контроль (изменение направления луча, вращение, сканирование и т.д.) и контроль времени (включение, выключение, интервал импульсов) превосходны и просты в управлении.

Более того, высокая точность и меньшее количество заусенцев при лазерной резке значительно сокращают время последующей обработки.

При изменении диаметра или формы трубы необходимо лишь внести изменения в программу, поэтому разработка программного обеспечения для резки труб имеет большое исследовательское значение.

Сочетание системы лазерной резки и технологии компьютерного числового управления позволяет создать эффективное автоматизированное оборудование и открыть новый путь для высококачественной, высокоэффективной и недорогой обработки.

Для того чтобы повысить эффективность резки труб, использование автоматической производственной линии лазерной резки является наиболее эффективным методом производства.

Как использовать автоматическую производственную линию для резки труб?

Прежде всего, лазерный луч после фокусировки должен быть гарантированно синхронным с трубой, которую режет автоматическая производственная линия.

Во-вторых, необходимо, чтобы лазерное пятно после фокусировки можно было поворачивать на один круг относительно разрезаемой трубы, а ось лазерного луча всегда была перпендикулярна оси трубы. Во время процесса резки лазерный луч производственной линии резки труб движется вместе с разрезаемой трубой.

Во время процесса резки лазерный луч производственной линии резки труб следует за разрезаемой трубой. Эти синхронные движения должны контролироваться специализированной системой управления, поэтому исследование автоматической производственной линии лазерной резки труб также очень важно.

Трубчатая лазерная резка неотделима от аппаратного обеспечения - системы лазерной резки (включая лазерные генераторы) и программного обеспечения - технологии лазерной резки.

С точки зрения аппаратного обеспечения, будущее станок лазерной резки будет развиваться в направлении высокой скорости, высокой точности, высокой автоматизации, гибкости и диверсификации; с точки зрения программного обеспечения, лазерная резка будущего будет сочетаться с Технология ЧПУ для разработки нового программного обеспечения.

Поэтому сбор и обработка данных о процессе лазерной резки, создание и совершенствование экспертных систем имеют большое значение и исследовательскую ценность для развития всей отрасли лазерной резки.