Какой материал превосходит по твердости: карбид вольфрама или алмаз? В этом блоге мы исследуем увлекательный мир этих двух необычных веществ. От их уникального применения в ювелирном деле и промышленности до непревзойденных физических свойств, вы откроете секреты их непреходящей привлекательности и узнаете, какой из них действительно выдерживает испытание временем.

Вольфрам и алмаз имеют существенные различия в твердости, долговечности и внешнем виде. Алмаз, аллотроп чистого углерода, является самым твердым из известных материалов, идеально подходящим для ювелирных изделий и промышленных режущих инструментов. Вольфрам же, известный своей чрезвычайной прочностью и высокой температурой плавления, в основном используется в электротехнике и тяжелых инструментах. Он менее блестящий, но более доступный, чем алмаз.

Алмаз, также называемый "адамант". Это минерал, состоящий из углеродных элементов и являющийся аллотропной формой углерода.

Алмаз - самое твердое вещество, встречающееся в природе. Но если сравнивать карбиды, какой из них обладает большей твердостью? Давайте обсудим, что тверже - карбид вольфрама или алмаз.

Многие знают, что карбид вольфрама - твердый материал. Изделия, обработанные с использованием карбида вольфрама, значительно повышают свою твердость, долговечность и износостойкость.

Многие люди не имеют четкого представления о твердости различных материалов и знают только, что алмаз - самое твердое вещество.

На самом деле, адамант - это просто другое название алмаза, поэтому карбид вольфрама, конечно, не такой твердый, как адамант.

Хотя карбид вольфрама не так тверд, как алмаз, его твердость все же весьма высока.

Вольфрамовая сталь (твердый сплав) обладает высокой твердостью, износостойкостью, хорошей прочностью и вязкостью, жаропрочностью, коррозионной стойкостью и рядом отличных свойств, особенно высокой твердостью и износостойкостью, которые остаются практически неизменными даже при температуре 500℃ и сохраняют высокую твердость при 1000℃.

Карбид вольфрама, с Твердость по Моосу от 9 до 9,5, относится к самым твердым веществам. Для сравнения, твердость алмаза по шкале Мооса равна 10, а твердость бриллианта является наивысшим эталоном.

Хотя карбид вольфрама не такой твердый, как алмаз, некоторые другие его физические параметры намного лучше, чем у алмаза. Например, его жесткость может вдвое превышать жесткость стали, а модуль Юнга составляет 530-700 ГПа, что также вдвое больше, чем у стали.

Именно благодаря своей высокой твердости и отличным другим свойствам карбид вольфрама нашел широкое применение в таких областях, как аэрокосмическая промышленность, добыча нефти и природного газа, химическое машиностроение, контроль жидкостей и тяжелое машиностроение.

Алмаз также имеет широкий спектр применения, например, в ремесле, в промышленности. режущие инструментыи многое другое. Графит может образовывать синтетический алмаз при высокой температуре и высоком давлении.

Его промышленное использование также довольно распространено, включая геологические и нефтяные бурение алмазы, алмазные фильеры для волочения проволоки, абразивные алмазы, алмазы для правки, стеклянные ножи с алмазами, алмазный индентор для определения твердости, ремесленные алмазы и так далее.

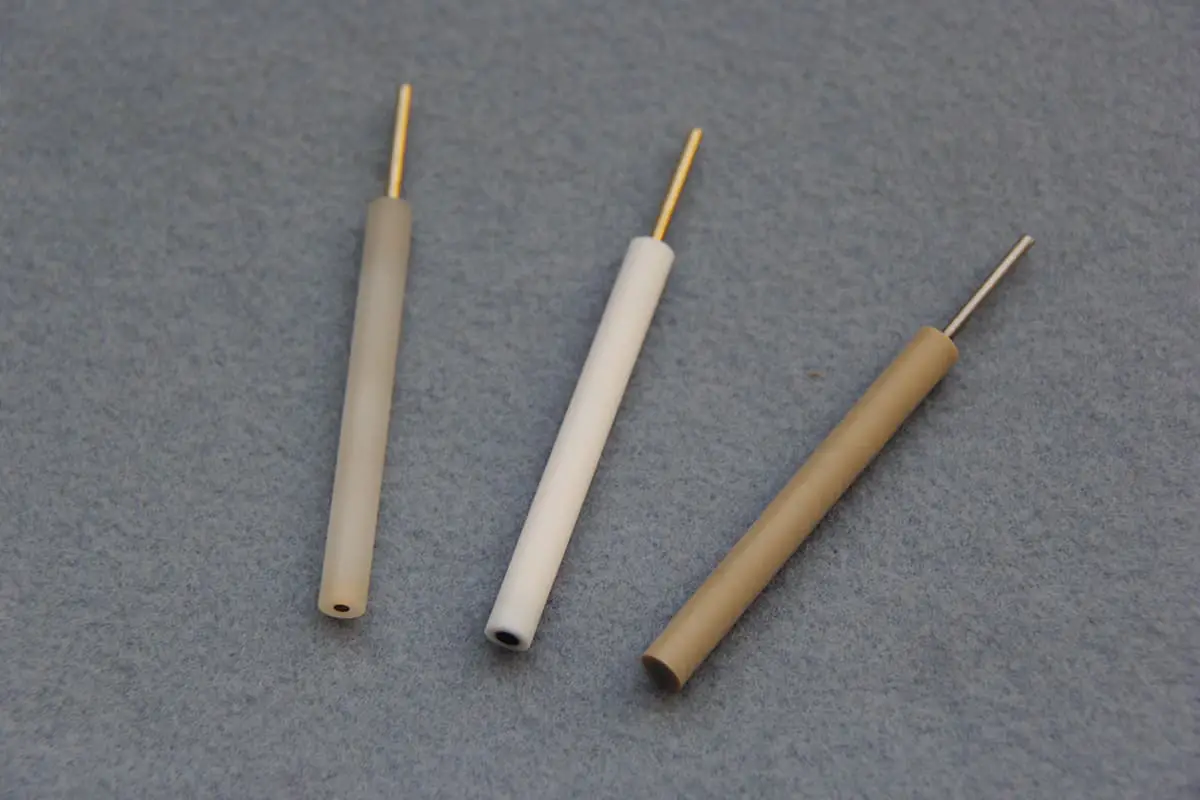

Карбид вольфрама - это продукт порошковой металлургии, созданный путем спекания соединения углерода и вольфрама, обладающих высокой твердостью и температурой плавления, со связующими элементами, такими как кобальт (Co), молибден (Mo) и никель (Ni).

Его твердость при комнатной температуре достигает 78-82 HRC, он может выдерживать высокие температуры 850-1000℃, при этом скорость резки в 4-10 раз выше, чем у быстрорежущей стали.

Однако его ударная вязкость и прочность на изгиб значительно ниже, чем у быстрорежущей стали, что делает его менее пригодным для использования в качестве твердого инструмента.

Карбид вольфрама в чистом виде используется нечасто. Он представляет собой черные шестиугольные кристаллы с металлическим блеском и твердостью, близкой к алмазной.

Он хорошо проводит тепло и электричество, имеет температуру плавления 2870℃ и температуру кипения 6000℃. Его относительная плотность составляет 15,63 при 18℃.

Карбид вольфрама нерастворим в воде, соляной и серной кислоте, но легко растворяется в смеси азотной и фтористоводородной кислот. При добавлении в карбид вольфрама небольшого количества таких металлов, как титан и кобальт, его хрупкость уменьшается.

Карбид вольфрама используется для режущая сталь часто содержит карбид титана, карбид тантала или их смесь для повышения взрывоустойчивости. Карбид вольфрама химически стабилен.

В карбиде вольфрама атомы углерода заполняют промежутки в металлической решетке вольфрама, не нарушая исходной решетки металла, образуя междоузельное соединение.

Карбид вольфрама подходит для обработки при высоких температурах и может использоваться для изготовления режущих инструментов, конструкционных материалов для печей, реактивных двигателей, газовых турбин, сопел и многого другого.

Алмаз однозначно тверже вольфрама, сохраняя позицию самого твердого из известных природных материалов.

Карбид вольфрама, который в ювелирных изделиях часто называют просто "вольфрамом", является одним из самых твердых металлических веществ, уступая по общей твердости только алмазу. Исключительная твердость ювелирных изделий из карбида вольфрама является определяющей характеристикой, превосходя золото 10К в 10 раз, нержавеющую сталь в 5 раз, а титан в 4 раза по шкале Мооса твердости минералов.

Карбид вольфрама, сплав, состоящий из атомов вольфрама и углерода, обладает удивительной твердостью и стабильностью. Его твердость приближается к твердости алмаза, обычно составляя от 8,5 до 9,5 единиц по шкале Мооса, в то время как алмаз имеет идеальные 10 единиц. Когда ювелирные изделия из карбида вольфрама изготовлены мастерски, они обладают характерным, стойким блеском, который отличает их от других металлических аксессуаров.

Носители украшений из карбида вольфрама часто отмечают, что внешний вид материала улучшается при длительном контакте с кожей. В отличие от многих металлов, карбид вольфрама не поддается окислению, сохраняя свой первоначальный вид или даже приобретая со временем повышенный блеск. Это уникальное свойство в сочетании с исключительной твердостью делает карбид вольфрама очень устойчивым к ежедневному износу. Прочность материала такова, что он может выдерживать контакт с острыми предметами, такими как ножи, или воздействие сильных кислот без видимых повреждений или деградации.

Однако важно отметить, что, хотя карбид вольфрама исключительно тверд и устойчив к царапинам, ему не хватает прочности, присущей некоторым более мягким металлам. Это означает, что при экстремальных нагрузках карбид вольфрама может треснуть или разлететься на куски, а не деформироваться, что следует учитывать при использовании в некоторых областях с высокой ударной нагрузкой.

Алмаз однозначно тверже вольфрамовой стали, представляя собой вершину твердости природного материала.

Вольфрамовая сталь, также известная как карбид вольфрама или цементированный карбид, представляет собой композитный материал, состоящий в основном из частиц карбида вольфрама (WC), соединенных с кобальтовой матрицей. Этот состав обычно обеспечивает твердость в диапазоне 89-95 HRA (шкала Роквелла A) или примерно 9,0-9,5 по шкале Мооса. Исключительная твердость вольфрамовой стали обусловлена ковалентной связью в кристаллах карбида вольфрама и связующими свойствами кобальтового связующего. Такое сочетание обеспечивает высокую износостойкость, термостойкость и прочность на сжатие, что делает ее идеальным материалом для изготовления режущих инструментов, быстроизнашивающихся деталей и высокопроизводительных компонентов в различных отраслях промышленности.

Несмотря на впечатляющую твердость, вольфрамовая сталь обладает некоторой хрупкостью из-за своей керамической природы. Эта особенность ограничивает ее применение в сценариях, требующих ударопрочности или пластичности. Состав материала может быть точно настроен путем изменения размера зерна карбида, содержания кобальта и добавления других карбидов (например, карбида титана, карбида тантала) для оптимизации конкретных свойств для различных применений.

Алмаз, напротив, представляет собой зенит твердости материала. По шкале Мооса алмаз имеет максимальную твердость 10, а его абсолютная твердость по шкале Кнупа колеблется от 7000 до 10 000 KHN (число твердости Кнупа), в зависимости от ориентации кристаллов. Такая необычайная твердость обусловлена уникальной кристаллической структурой алмаза - трехмерной сетью атомов углерода, каждый из которых ковалентно связан с четырьмя другими в тетраэдрическом расположении. Такая конфигурация создает чрезвычайно жесткую и стабильную решетку, объясняющую беспрецедентную твердость алмаза и другие замечательные свойства.

Исключительная твердость алмаза обеспечивает исключительную износостойкость и способность к резанию, что делает его бесценным для таких промышленных применений, как прецизионные режущие инструменты, абразивы и износостойкие покрытия. Помимо твердости, алмаз обладает и другими примечательными характеристиками:

В то время как природные алмазы образуются в условиях высокого давления и температуры в мантии Земли, синтетические алмазы могут быть получены различными методами, включая синтез при высоком давлении и температуре (HPHT) и химическое осаждение из паровой фазы (CVD). Эти методы революционизировали доступность алмазов промышленного качества и открыли новые возможности для применения алмазов в передовых технологиях.

Стоит отметить, что хотя алмаз является самым твердым природным материалом, при определенных условиях он может быть хрупким из-за идеальных плоскостей спайности. Это свойство используется в процессах алмазной резки и формообразования.

В заключение отметим, что, хотя вольфрамовая сталь является одним из самых твердых инженерных материалов, алмаз значительно превосходит ее по твердости, закрепляя за собой позицию самого твердого из известных природных веществ.

Алмазы добываются по всему миру, причем алмазными ресурсами обладают более 30 стран. Ежегодная мировая добыча составляет в среднем около 130 миллионов каратов. В пятерку ведущих алмазодобывающих стран входят Россия, Ботсвана, Демократическая Республика Конго, Австралия и Канада, на долю которых приходится около 75% мировой добычи алмазов по объему.

Россия лидирует в мировом производстве, располагая значительными месторождениями в Сибири. Ботсвана, известная своими высококачественными алмазами, является вторым по величине производителем по стоимости. Демократическая Республика Конго, занимающая третье место по объему добычи, в основном производит алмазы промышленного качества. Австралия, некогда ведущий производитель, переживает спад, но по-прежнему занимает значительное место. Канада, относительно новый участник рынка, быстро стала крупным игроком, известным своими высококачественными алмазами, полученными из этических источников.

Среди других заметных алмазодобывающих стран - ЮАР (исторически значимая), Ангола, Намибия, Зимбабве, Танзания, Сьерра-Леоне, Лесото и Бразилия. Каждая из этих стран вносит свой уникальный вклад в мировой алмазный рынок, от крупных высококачественных камней Лесото до цветных бриллиантов Бразилии.

Мировая алмазная промышленность не ограничивается добычей алмазов, а включает в себя центры огранки и полировки. Основными центрами обработки алмазов в мире являются:

Известность Антверпена обусловлена его многовековыми традициями, передовыми технологиями огранки и брендом "Antwerp Cut", который является синонимом исключительного качества и точности огранки алмазов.

Такое глобальное распределение добычи и обработки алмазов отражает сложную цепочку поставок в отрасли, на которую влияют геологические факторы, технологический прогресс, экономическая политика и меняющийся спрос на рынке.