Вы выбираете между револьверной штамповкой и лазерной резкой для своего следующего проекта? Понимание их уникальных преимуществ и ограничений имеет решающее значение. В этой статье мы рассмотрим возможности обоих методов, сравнивая такие аспекты, как точность, скорость, гибкость и экономическая эффективность. К концу статьи вы будете знать, какой метод подходит для ваших конкретных нужд, будь то простая перфорация отверстий или сложная фигурная резка.

Лазерное излучение генерируется за счет вынужденного излучения атомов, молекул или ионов, в результате чего получается монохроматический, интенсивный и когерентный луч. Этот уникальный источник света принципиально отличается от обычных источников света, поскольку основан на стимулированном излучении.

В станках лазерной резки луч точно фокусируется в пятно высокой плотности мощности с помощью линзы режущей головки. Режущая головка располагается вдоль оси z для точного контроля фокусной точки относительно поверхности материала.

В процессе резки тепловая мощность сфокусированного лазерного луча превышает способность материала отражать, проводить или рассеивать тепло. Это вызывает быстрый локализованный нагрев до температур плавления и испарения материала. Высокоскоростной газовый поток, коаксиальный или несоосный с лучом, выбрасывает расплавленный и испаренный материал, создавая пропил в заготовке.

Непрерывное относительное движение между фокусной точкой и материалом создает узкий, непрерывный разрез. Этот процесс контролируется системой числового программного управления, которая регулирует такие важные параметры, как скорость резки, мощность лазера и давление вспомогательного газа, а также траекторию движения. Вспомогательный газ под давлением также служит для удаления шлака из пропила, повышая качество реза.

Однако лазерные лучи по своей природе имеют угол расхождения, что приводит к коническому профилю луча. Эта характеристика означает, что изменение длины оптического пути (эквивалентное изменению положения лазерного резака по оси z) приводит к изменению площади поперечного сечения луча на поверхности фокусирующей линзы.

Кроме того, волновая природа света приводит к возникновению дифракционных эффектов. Дифракция луча вызывает боковое расширение по мере распространения луча - явление, характерное для всех оптических систем и ограничивающее их производительность.

Сочетание гауссова профиля луча и дифракционных эффектов приводит к изменению диаметра луча на поверхности линзы при изменении длины оптического пути. Это, в свою очередь, влияет на размер фокуса и глубину резкости, хотя фокусное положение остается относительно стабильным.

При непрерывной обработке эти изменения размера фокуса и глубины резкости могут существенно повлиять на результаты резки. Например, они могут привести к неравномерной ширине пропила, неполной резке или непреднамеренной абляции материала при постоянных настройках мощности лазера.

Эта неотъемлемая характеристика распространения лазерного луча представляет собой проблему для поддержания стабильного качества резки при различной геометрии заготовки и является ограничением современных принципов работы станков лазерной резки.

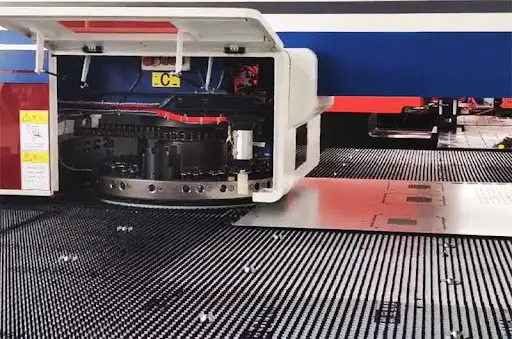

Револьверный пуансон с ЧПУ - это универсальный станок для обработки листового металла, способный выполнять сложные формы отверстий и неглубокие операции формовки за один установ. Эта технология обеспечивает значительные преимущества в точности, эффективности и гибкости при изготовлении листового металла.

Станок может автоматически обрабатывать отверстия различной геометрии, размеров и расстояния между ними в соответствии с запрограммированными спецификациями. Он отлично справляется с изготовлением больших круглых и прямоугольных отверстий, а также сложных контурных форм, используя стратегический многоударный подход с использованием инструментов меньшего размера.

Помимо основной штамповки, револьверный пуансон с ЧПУ выполняет специализированные операции, такие как формирование жалюзи, зенкование, отбортовка, тиснение и создание элементов жесткости. Такая многофункциональность снижает потребность в дополнительных операциях.

По сравнению с традиционными методами штамповки, револьверная штамповка с ЧПУ имеет ряд ключевых преимуществ:

Револьверный пуансон с ЧПУ с сервоприводом предлагает различные режимы обработки:

Лазерная резка и штамповка с ЧПУ являются основными методами изготовления в металлообработке и производстве. Понимание их уникальных характеристик имеет решающее значение для выбора наиболее эффективного и экономичного подхода для конкретного проекта.

Исходя из обширного отраслевого опыта, эти два метода имеют следующие особенности и различия:

Пробивка с ЧПУ:

Пробивка с ЧПУ позволяет создавать прямые линии, квадратные, круглые и продолговатые отверстия по простым, фиксированным шаблонам. В первую очередь она подходит для обработки листов из углеродистой стали и алюминия толщиной до 6 мм. Однако его не рекомендуется использовать для обработки листов из нержавеющей стали толщиной более 2 мм из-за высокой вязкости и твердости материала, что может привести к скачкам материала, заеданию инструмента и повышенному износу штампа.

Хотя штамповка с ЧПУ обеспечивает высокую скорость обработки при использовании фиксированных штампов, разработка новой оснастки может занять не менее трех недель и повлечь за собой значительные расходы. Этот метод обладает ограниченной гибкостью, а устранение заусенцев в местах соединений может оказаться сложной задачей. На готовых деталях часто видны следы от ножевых соединений.

Для деталей длиной менее 500 мм точность обработки при штамповке с ЧПУ обычно составляет около ±0,10 мм.

Лазерная резка:

Лазерная резка обеспечивает превосходную гибкость, высокую скорость резки и эффективность производства. Она обеспечивает более короткий производственный цикл без деформации, вызванной обработкой, и не требует оснастки. Сложные формы могут быть точно сформированы за одну операцию, при этом точность обработки составляет примерно ±0,05 мм для деталей длиной менее 500 мм.

Технология позволяет быстро изменять дизайн и создавать прототипы, что делает ее идеальной для малых и средних партий продукции или индивидуальных проектов. Однако стоимость лазерной резки простых геометрических форм обычно выше, чем штамповка. Зона термического воздействия вокруг линии резки может влиять на качество поверхности и в некоторых случаях может потребовать последующей обработки.

Важно отметить, что лазерная резка не позволяет создавать некоторые трехмерные элементы, такие как ребра жесткости, выбивные отверстия и жалюзи, которые могут быть достигнуты с помощью специализированных штамповочных операций с ЧПУ.

В практических производственных сценариях оптимальный метод обработки должен быть выбран на основе всестороннего анализа конструкции детали, свойств материала, объема производства и требований к качеству. Необходимо тщательно учитывать такие факторы, как толщина материала, геометрическая сложность, требования к чистоте поверхности и гибкость производства.

При крупносерийном производстве деталей с простой геометрией из более тонких материалов штамповка с ЧПУ может дать преимущества по стоимости. И наоборот, лазерная резка часто предпочтительна для сложных конструкций, создания прототипов или в тех случаях, когда деформация материала должна быть минимальной.

Во многих современных условиях производства гибридный подход, сочетающий обе технологии, может обеспечить наиболее универсальное и эффективное решение, используя сильные стороны каждого метода для оптимизации общих производственных возможностей.