Вы когда-нибудь задумывались, как сглаживаются острые края металлических деталей? Этот процесс, известный как снятие фаски, превращает опасные зазубренные углы в более безопасные угловатые поверхности. В этой статье вы узнаете о различных видах снятия фаски, их целях и используемых методах, обеспечивающих безопасность и высокое качество механических компонентов.

Снятие фаски - это прецизионный процесс изготовления металла, который предполагает создание угловой или скошенной поверхности на кромке или углу заготовки. Эта техника широко используется в производстве для изменения перехода между двумя поверхностями, обычно под углом 45 градусов, хотя могут применяться и другие углы, исходя из конкретных требований к конструкции.

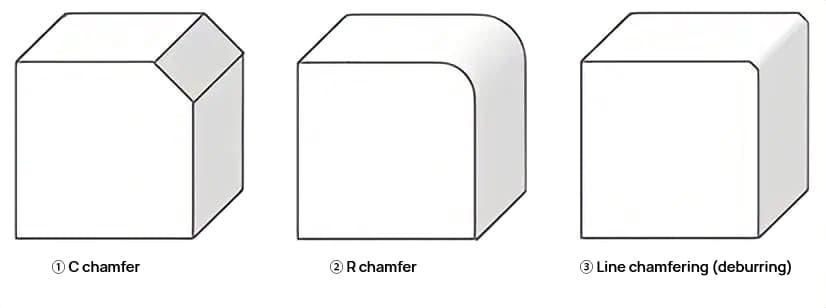

По сути, снятие фаски подразумевает удаление материала для преобразования острых кромок в угловатые плоскости или округлые профили. Полученная фаска может принимать различные формы, в том числе:

Процесс снятия фаски служит для различных целей при изготовлении металлических изделий:

В зависимости от материала, требований к точности и объема производства фаски могут быть получены различными методами, включая механическую обработку, шлифование, обработку напильником или специализированными инструментами для снятия фасок.

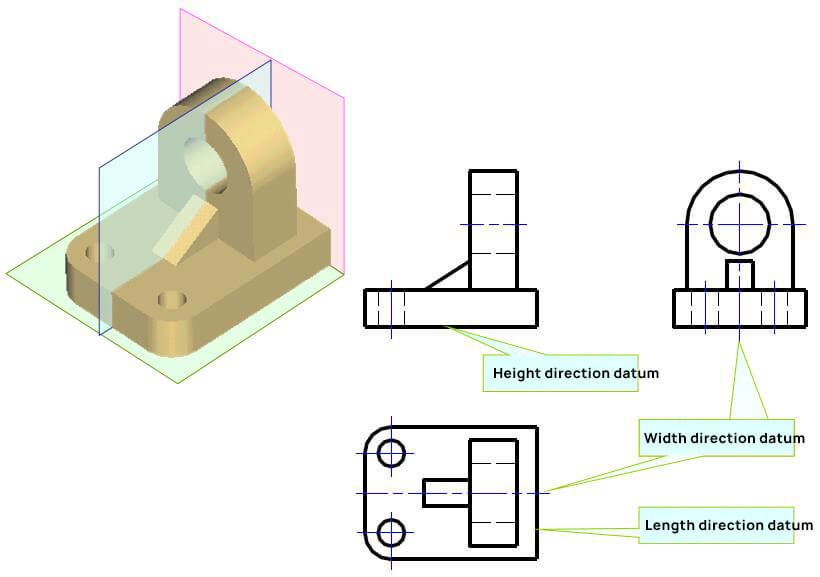

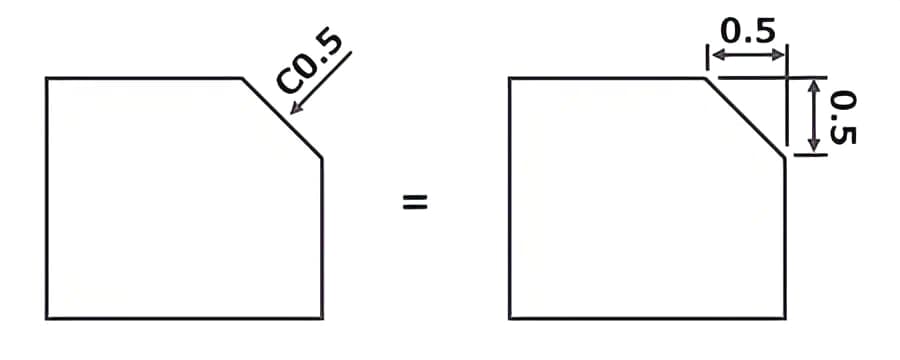

Фаска относится к обработке поверхности с заданным углом на углу материала. Термин "фаска" часто относится к фаскам типа C.

На чертежах он обозначается как ←C0.5 в позиции края, или "неуказанная грань C0.5", и т.д.

Здесь C0.5 означает наклонную поверхность 0,5 мм, обработанную под углом 45° от края. Обратите внимание, что это не относится к длине наклона.

Фаска R означает обработку угла материала в форме дуги. На чертеже это указывается как "следует сделать фаску R" и т. д.

"R-фаска" иногда также называется "R-обработка" или "Круглая обработка".

Линейная фаска - это обработка невидимой невооруженным глазом поверхности на углу материала.

Линейная фаска обычно считается равной C0,2~0,3, но в отличие от C-фаски и R-фаски, нет четких правил по форме и размеру фаски.

На чертежах это часто обозначается как "снятие фаски по неуказанным углам" или "каждая кромка должна быть без заусенцев".

Повышение безопасности

Механическая обработка часто приводит к образованию острых углов и заусенцев на краях материала. Они могут представлять значительный риск для безопасности, потенциально вызывая рваные раны при работе без надлежащей защиты. Снятие фаски эффективно устраняет эти риски, создавая скошенную кромку, что значительно снижает риск получения травм при обработке и сборке.

Улучшение качества

Наличие острых кромок или заусенцев может привести к различным проблемам с качеством. При взаимодействии компонентов эти дефекты могут привести к появлению поверхностных царапин, нарушая эстетику и функциональность. Кроме того, незакрепленные заусенцы могут отделиться во время работы, что может привести к загрязнению или механическим сбоям в прецизионных системах.

Во время операций резки и штамповки края заготовок часто подвергаются пластической деформации, что приводит к короблению или деформации краев. Это может привести к нарушению допусков на посадку или повреждению деталей при принудительной сборке. Снятие фаски уменьшает эти риски, создавая равномерный, контролируемый профиль кромки, обеспечивая лучшую совместимость деталей и снижая вероятность возникновения дефектов при сборке.

Повышение производительности сборки

Кромки с фасками значительно повышают эффективность и точность сборки. Создавая коническую подводку, фаски действуют как направляющие, способствуя более плавному сопряжению компонентов и снижая риск перекоса при сборке.

В тех случаях, когда в отверстия вставляются цилиндрические детали, даже незначительные расхождения между внутренним диаметром отверстия и внешним диаметром детали могут препятствовать плавному вводу, особенно при незначительной несоосности или угловом отклонении. Фаска на входе в отверстие и на торце детали создает эффект воронки, облегчая первоначальное зацепление и самоцентрирование при вставке. Такая допустимость несоосности в пределах диапазона фасок значительно повышает скорость сборки и снижает риск повреждения компонента при принудительной установке.

Снятие фаски может быть выполнено различными способами, такими как фрезерование, токарная обработка, ручная работа и т.д. Здесь мы представляем метод обработки фаски с помощью фрезерования.

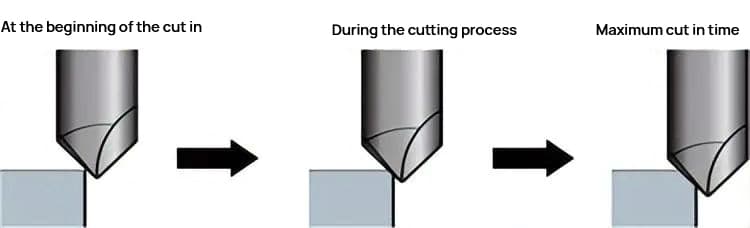

Фрезерование - это процесс, при котором вращающаяся фреза прижимается к заготовке, закрепленной на предметном столе.

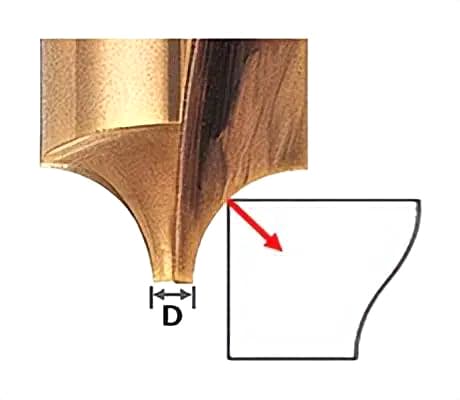

С помощью фасочного резца, разработанного в соответствии с формой заготовки, можно легко снять фаску.

В случае снятия фаски C фаска может быть также снята путем наклона инструмента или заготовки и использования общей фрезы с плоским концом.

Ключевыми моментами в обработке являются следующие два пункта.

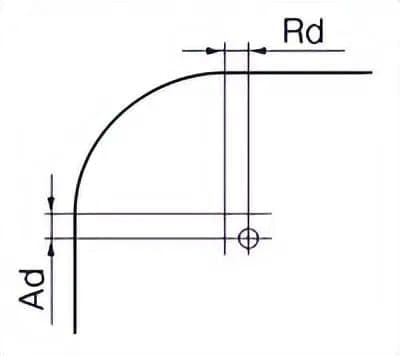

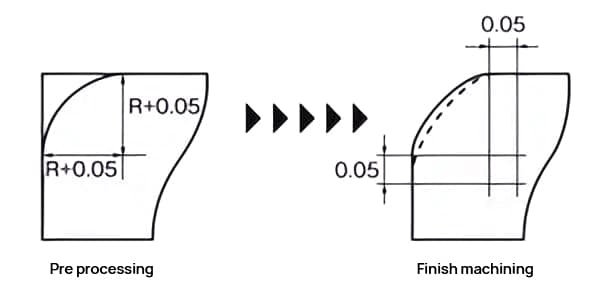

Для снятия фаски R, пожалуйста, обратитесь к следующему.

В идеале количество срезов в направлениях Ad и Rd должно быть примерно одинаковым.

Для черновой и чистовой обработки следует использовать разные глубины резания.

При токарной обработке фасок на токарном станке создаются точные фаски на цилиндрических заготовках. Эта техника особенно полезна для деталей, которым нужны точные, симметричные фаски по краям.

При фрезеровании фасок используются фрезерные станки для создания фасок как на плоских, так и на неровных поверхностях.

Шлифование фасок используется для обработки кромок с высокой точностью и гладкостью, часто применяется для закаленных материалов.

При лазерном снятии фасок используется сфокусированный лазерный луч для получения точных фасок с минимальными тепловыми искажениями.

При гидроабразивной обработке фасок используется вода под высоким давлением, смешанная с абразивными частицами, для вырезания фасок без нагрева.

Плазменная обработка фасок использует плазменный резак для вырезания фасок на токопроводящих материалах, идеально подходит для толстых и высоколегированных металлов.

При снятии фаски вручную используются ручные инструменты для небольших или точных работ, когда снятие фаски на станке нецелесообразно.

Автоматизированное снятие фасок используется в условиях крупносерийного производства, интегрируя снятие фасок в автоматизированные процессы обработки.

Используя эти различные методы снятия фасок, машинисты могут выбрать наиболее подходящий метод в зависимости от материала, требуемой точности и объема производства, обеспечивая высокое качество фасок для различных областей применения.

На компонентах, изображенных на чертежах, есть несколько типов фасок, включая фаску на кромке, фаску на отверстии, фаску на конце вала, а также удаление острые края и заусенцы.

1. Фаска по краям:

Также известна как фаска на внешних гранях. Например, у куба 12 внешних граней. Если в чертеже указана фаска C0.5, то все 12 граней должны быть обработаны с фаской 0.5*45°.

2. Фаска отверстия:

Сюда входят круглые отверстия и отверстия неправильной формы. Если в чертеже указана фаска C0,5, то все отверстия в детали должны быть обработаны с фаской 0,5*45°. Если требуется только определенная деталь, она должна быть четко обозначена.

3. Фаска на конце вала:

Это относится к фаске на обоих концах вала. Для ступенчатых валов, если ее необходимо указать в тексте, она должна быть обозначена как фаска на заплечиках вала. Предположим, что конструктор ступенчатого вала требует, чтобы все заплечики вала и оба конца вала имели фаску 0,5*45°, это можно записать как фаска конца вала и заплечиков C0,5.

Примечание: Если написано только "фаска на конце вала C0.5", отсутствие фаски на плече не является возвратным дефектом. Если написано только "фаска заплечика вала C0.5", отсутствие торцевой фаски не является возвратным дефектом.

4. Снятие фаски с дискообразных деталей:

Фаска дискообразных деталей не может быть написана как фаска конца вала. Она должна быть нарисована и обозначена на схеме.

5. Снятие фаски с резьбовых отверстий и концов винтов:

Принято снимать фаску на глубину резьбы, и объяснять это на чертеже не нужно. Если есть особые обстоятельства, они должны быть специально оговорены.

6. Снятие заусенцев:

Это также способ описания фаски, используемый, в частности, в процессе листовой металл детали. Например, не следует говорить о снятии фаски с пластины толщиной 1 мм. Теперь установлено, что процесс снятия фаски с пластин толщиной менее 3 мм, которые используются для обеспечения гладкости на ощупь, называется снятием заусенцев.

7. Используется для филировки углов:

Процесс, используемый для зачистки углов, должен быть написан как R<... (Примечание: с точки зрения процесса, пожалуйста, возьмите как можно большее значение для R) или для создания зазорного отверстия.

Примечание: снятие фаски с С-угла дешевле, чем снятие фаски с R-угла (для внешних контуров).

Следующие утверждения верны:

1. На чертежах указана неуказанная фаска С1, но нигде на чертежах фаска явно не нарисована и не изображена, что делает упоминание о неуказанной фаске бессмысленным. (Этот момент требует серьезного внимания).

2. Края отверстий и прямые края квадратных отверстий в деталях не считаются текстовыми фасками.

3. В зависимости от фактических условий изготовления деталей количество фасок, упомянутых выше, иногда превышает 12. Например, когда в пластине вырезается паз, два края паза являются дополнительными внешними фасками, а исходная фаска разделяется пазом на несколько внешних фасок, в то время как фаски на дне паза или углубления не считаются внешними фасками.

4. Фаски на дне углубления не считаются внешними фасками.

5. Фаски используются только для внешних фасок.

6. Если на чертежах указано определенное количество фасок, то нет необходимости изображать на чертежах формы этих наружных кромок с фасками. Это также относится к фаскам на кромках отверстий или концов валов, а также к фаскам на буртиках.

7. Острые или тупые углы не должны быть отмечены на чертеже, так как края обычно представляют собой прямые углы (90° не следует относить к острым углам).

8. К фаскам также относятся внешние кромки с острыми углами.

9. Для обеспечения однозначности чертежа часто рисуют дополнительный вид, даже если на нем не указаны размеры.

Фаска - это скошенная кромка, соединяющая две поверхности под углом, обычно около 45 градусов. Она используется для удаления острых краев, делая детали более безопасными в обращении и легкими в сборке, а также улучшая их внешний вид. Фаски широко используются во многих отраслях промышленности, чтобы облегчить прилегание деталей друг к другу, уменьшить напряжение и улучшить внешний вид изделия.

Зенковка создает коническое отверстие в материале, позволяя головке винта или болта располагаться вровень с поверхностью или под ней. Обычные углы для зенкеров - 82, 90, 100 или 120 градусов. Зенковки незаменимы в тех случаях, когда крепеж должен располагаться заподлицо с поверхностью как по функциональным, так и по эстетическим причинам.

Снятие заусенцев позволяет удалить небольшие шероховатые края, оставшиеся на детали после таких операций обработки, как сверление, фрезерование или резка. Она может выполняться вручную или автоматически. Основная цель - улучшить отделку детали, удалить острые края и обеспечить соответствие стандартам безопасности и функциональности.

Знание различий между снятием фаски, зенкерованием и удалением заусенцев поможет вам выбрать правильную технику и инструменты для производства и сборки, обеспечивая высокое качество, безопасность и функциональность продукции.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Формы фасок различаются по углу наклона, размеру резьбы и типу флейты, каждая из которых служит для конкретных целей. Форма A с размером резьбы 6-8 и углом 5° использует прямые канавки и идеально подходит для коротких сквозных отверстий. Форма B с размером резьбы 3,5-6 и углом 8° также использует прямые канавки со спиральным острием и подходит для сквозных отверстий в материалах со средней или большой длиной скола. Форма C с размером резьбы 2-3 и углом 15° использует прямые или спиральные канавки, идеально подходящие для глухих или сквозных отверстий в материалах с коротким сколом. Форма D с размером резьбы 3,5-5 и углом 8° использует прямые или спиральные флейты для глухих отверстий с выходом резьбы или сквозных отверстий. И наконец, форма E с размером резьбы 1,5-2 и углом 23° использует прямые или спиральные канавки, подходящие для глухих отверстий с коротким выходом резьбы. Эти формы фасок имеют решающее значение в обработке для облегчения кромок, повышения безопасности и облегчения сборки.

Чтобы снять фаску с помощью таких методов, как точение и фрезерование, необходимо следовать определенным процедурам для каждого метода.

Для токарной обработки внутренняя фаска предполагает использование инструмента внутреннего диаметра для обработки внутренней кромки отверстия, при этом инструмент устанавливается под нужным углом. Внешняя фаска снимается внешним инструментом для обработки внешнего края заготовки, обычно под углом 45 градусов.

Для фрезерования фасок используются специализированные инструменты, такие как фасочные, торцевые и концевые фрезы. Фрезы для снятия фаски создают различные профили кромок, вращая фрезу на медленной скорости и подавая ее в заготовку с умеренной скоростью. Торцевые фрезы могут снимать фаску с кромок различных размеров и форм, а концевые фрезы наклоняются на нужный угол по мере прохождения через заготовку. Использование фасочных фрез или сменных инструментов для снятия фаски со сплошной головкой обеспечивает точные углы для снятия как внутренней, так и внешней фаски. Ступенчатая обработка или обработка с задержкой помогают справиться с фрагментацией стружки во время фрезерования.

Точное снятие фаски требует правильной настройки станка, включая установку инструмента на ноль и использование параллелей или наклона фрезерной головки. Работа на низких скоростях и умеренных подачах предотвращает перегрев и обеспечивает контроль. Обеспечение центровки инструмента и использование соответствующих методов охлаждения также необходимы для сохранения целостности инструмента и достижения стабильных результатов.

Лучшие инструменты для снятия фасок - это фасочные фрезы, ручные инструменты для снятия фасок, а также инструменты для снятия внешних и внутренних заусенцев. Фрезы для снятия фаски, особенно твердосплавные, идеально подходят для точной обработки твердых материалов, таких как инструментальная сталь, обеспечивая долговечность и эффективность резки. Ручные инструменты, такие как пневматические фаскосниматели и твердосплавные сверла в фрезерах, предпочтительнее для ручных операций и подходят для создания точных фасок на различных материалах, включая алюминий. Инструменты для снятия внешних и внутренних фасок, такие как инструменты ORX PLUS, универсальны и могут крепиться к электродрелям для простой и эффективной работы, что делает их пригодными для работы с широким спектром материалов. Выбор инструмента зависит от материала, с которого снимается фаска, требуемой точности, долговечности, стоимости и безопасности.

Фаски играют важнейшую роль в обеспечении безопасности и сборки в различных отраслях промышленности. Они устраняют острые кромки, значительно снижая риск травм при обращении с деталями или их использовании, что очень важно для потребительских товаров, таких как мебель и инструменты. Фаски также предотвращают усталость материала, распределяя напряжение более равномерно, что повышает прочность и долговечность изделий. При сборке фаски облегчают выравнивание и установку деталей, обеспечивая плавную и точную подгонку, что очень важно для механических и промышленных применений. Кроме того, фаски обеспечивают зазор для внутренних радиусов, предотвращая возникновение помех при сборке. Эти преимущества делают фаски важным элементом производственных и конструкторских процессов.

Фаска - это скошенная кромка, которая переходит между двумя поверхностями предмета, обычно под углом. Часто используется для удаления острых краев, облегчения сборки и улучшения эстетики. Зенковка - это особый тип фаски, применяемый для круглых отверстий, предназначенный для того, чтобы головка крепежа сидела заподлицо с поверхностью, и имеет более жесткие допуски. С другой стороны, удаление заусенцев - это процесс удаления острых кромок или заусенцев в результате механической обработки, в основном для обеспечения безопасности и плавности работы, а не как преднамеренная конструктивная особенность.

Выбор правильного угла фаски для вашего применения предполагает понимание специфических требований вашей конструкции и производственного процесса. Начните с рассмотрения стандартных углов, используемых в вашей отрасли; например, 45-градусная фаска обычно используется для общих целей благодаря балансу прочности и простоты обработки. Если вы работаете с трубами или трубками, вам больше подойдет угол 37,5 градусов, а в аэрокосмической промышленности часто используются углы 100-110 градусов для заклепок.

Кроме того, подумайте о материале, с которым вы работаете, и о функциональности фаски. Например, более острый угол может быть необходим в эстетических целях или для уменьшения концентрации напряжений, в то время как более широкий угол может облегчить сборку или сварку. Убедитесь, что вы используете соответствующие измерительные инструменты, такие как фаскосниматели, для проверки угла и обеспечения точности. Тщательно изучив эти факторы, вы сможете выбрать угол фаски, который наилучшим образом отвечает потребностям вашей области применения.