Внимание всем инженерам-механикам и специалистам по производству! Вы боретесь с досадными дефектами анодирования на своих алюминиевых изделиях? Не останавливайтесь на достигнутом! В этой статье блога мы погрузимся в мир дефектов анодирования, изучим их причины, характеристики и практические решения. Благодаря советам экспертов отрасли вы получите ценные знания, которые помогут вам справиться с этими проблемами и повысить качество ваших анодированных алюминиевых компонентов. Будьте готовы овладеть искусством анодирования и поднять свое производство на новый уровень!

Различные дефекты, образующиеся при окислении алюминия и алюминиевых сплавов, можно разделить на три категории:

Поверхностные дефекты являются наиболее распространенными на производстве и приводят к наибольшему количеству брака. К таким дефектам относятся:

Эти дефекты обусловливают меньший процент брака в производстве и включают в себя:

Эти дефекты влияют на внешний вид и эксплуатационные характеристики изделий и включают в себя:

В следующих разделах приводится подробный перечень названий (на английском языке в соответствии с американским стандартом AA и технологическим дискурсом), причин, определений, характеристик и мер по устранению различных дефектов. Эта информация может быть использована в качестве справочника для технических специалистов, производственного персонала и сотрудников службы контроля качества.

Дефекты поверхности изделий с оксидированной обработкой больше всего образуются на производственном участке, и процент брака также самый высокий.

Наиболее важными являются коррозия отпечатков пальцев, царапины, адгезия, крупный песок, легкий песок, плохое обезжиривание, пузыри окисления, удаление нечистой пленки, коррозия снежинок, белые пятна окисления, электротравма, включение шлака, отслоение оксидной пленки, питтинг, взрыв пленки, заделка и окраска отверстий, коррозия отверстий, разница в цвете, кислотно-основная водная коррозия, заделка и запыление отверстий, отсутствие лаковой пленки, питтинг, электрофоретические пузыри, пульверизация оксидной пленки и др.

| Имя | Коррозия отпечатков пальцев | Причина | Операция |

| Определение: отпечаток пальца или пятно коррозии, похожее на перчатку | |||

| ХарактеристикиПоверхность алюминия без обработки вступает в реакцию с хлоридом натрия, молочной кислотой и другими веществами, содержащимися в человеческом поте. Образующийся след коррозии называется коррозией отпечатков пальцев, а наиболее распространенной является точечная коррозия отпечатков пальцев. | |||

Внешний вид:  Коррозия, напоминающая отпечатки пальцев Коррозия, напоминающая отпечатки пальцев | |||

| Причина возникновения: 1. Во время распиловки и загрузки корзин в процессе экструзии перчатки, используемые рабочими, загрязняются, оставляя пятна после контакта с поверхностью профиля. После старения пятна на поверхности профиля не могут быть удалены путем окисления; 2. В процессе оксидирования и верхней разгрузки перчатки рабочих используются слишком долго, особенно после прилипания масляных пятен, отпечаток руки остается на конце профиля, а после оксидирования отпечаток руки имеет вид точечной коррозии;3. После верхнего ряда слишком долгое время стоянки без обработки оксидированием;4. Неполное обезжиривание перед оксидированием. | |||

| Меры противодействия: 1. Обращайте внимание на чистоту перчаток во время процесса экструзии и верхнего ряда, своевременно заменяйте грязные и мокрые перчатки;2. После окисления профиль не должен находиться в нем более 6 часов;3. Увеличьте время обезжиривания. | |||

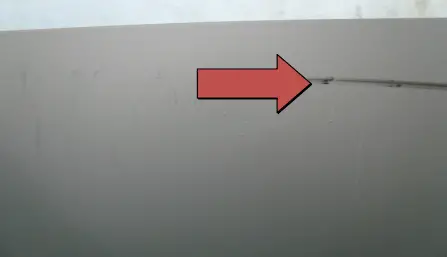

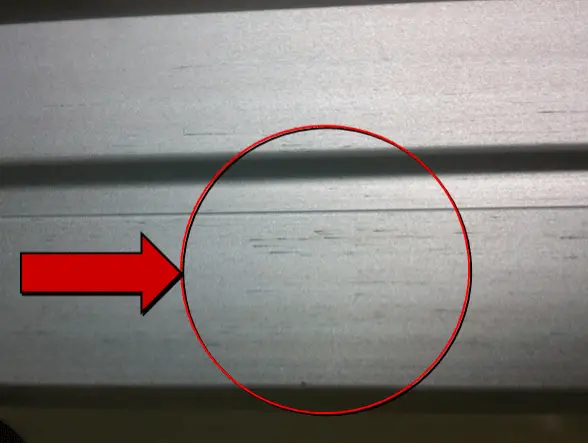

| Имя | Царапина | Причина | Операция |

| Определение: Повреждения и царапины на поверхности профиля. | |||

| Особенности: У него тонкие и длинные линейные или точечные шрамы, с мерцающим блеском и различной формы. Непрерывные шрамы обычно называют шрамами от обработки. Иногда неправильная упаковка также приводит к образованию рубцов во время транспортировки. | |||

Внешний вид:  Царапина | |||

| Причина возникновения: Столкновение между материалами, неправильная эксплуатация или столкновение и царапины между материалами и рамами и т.д. | |||

| Меры противодействия: 1. Верхний ряд должен обрабатываться с осторожностью, материал должен подниматься без столкновений между материалами;2. край рамы материала должен быть покрыт защитным резиновым рукавом;3. каждый подъем не должен превышать 6 рядов, а профили разной длины должны размещаться отдельно;4. поврежденные полосы подушки не должны использоваться в процессе нижнего ряда, и не допускается дикое столкновение. | |||

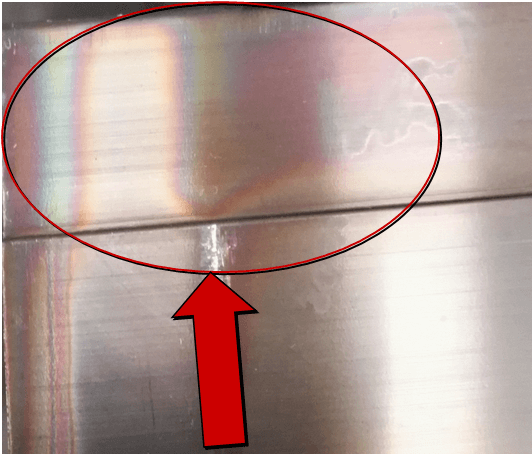

| Имя | Пересекающиеся | Причина | Операция |

| Определение: Материалы накладываются друг на друга во время окисления или электрофореза, что приводит к аномальному образованию кожной пленки из-за ненормального соседства. | |||

| ХарактеристикиОтпечаток ламинированного профиля можно увидеть в той части, где пленка еще не сформировалась, и в той части, где конец становится тоньше, а иногда можно увидеть часть радуги (интерференционный цвет). | |||

Внешний вид:  Пересекающиеся | |||

| Причина возникновения: 1. Зазор между связующими слишком плотный, что приводит к ненормальному контакту;2. прочность связывания и дренажа недостаточна. В процессе промывки алюминиевая проволока или крепеж ослабевают, что приводит к скольжению профиля по стержню ряда, в результате чего нарушается соединение между материалами, что вызвано коррозией от щелочи, кислотной коррозией, окислением и обработкой электрофорезом. | |||

| Меры противодействия: 1. Примите правильный метод связывания и расположения, свяжите три алюминиевые проволоки с электрофорезными материалами (два небольших материала), и сохраните расстояние в 2-3 пальца между верхним и нижним профилями; 2. Профиль с большим диапазоном падения в середине должен быть связан с центральной линией в соответствии с требованиями заказа; 3. Наклон нижней канавки увеличивается, и процесс выхлопа электрофорезной канавки должен быть медленным, чтобы избежать склеивания между профилями, вызванного сильной тряской. | |||

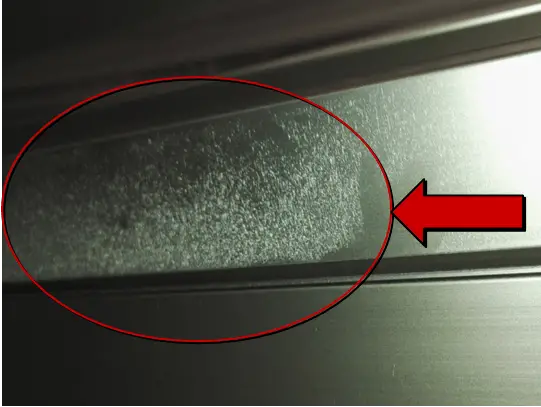

| Имя | Грубое травление | Причина | Процесс травления щелочью |

| Определение: шероховатость поверхности алюминия из-за чрезмерной щелочной коррозии. | |||

| Особенности: из-за чрезмерного травления поверхность становится шероховатой и тусклой. В серьезных случаях точность размеров нарушается из-за растворения профилей. | |||

Внешний вид:  Грубое травление | |||

| Причина возникновения: 1. Температура щелочного резервуара слишком высока;2. Концентрация щелочи слишком высока;3. Концентрация ионов алюминия в щелочном резервуаре слишком низка;4. Время коррозии щелочи слишком велико;5. Жидкость в резервуаре для щелочи загрязнена;6. Приходится много раз переделывать. | |||

| Меры противодействия: 1. Отрегулируйте условия жидкости в резервуаре (концентрацию гидроксида натрия, содержание растворенных ионов алюминия и температуру);2. Отрегулируйте время обработки;3. Регулярно очищайте шлак и регулируйте жидкость в резервуаре;4. Сократите количество повторных обработок. | |||

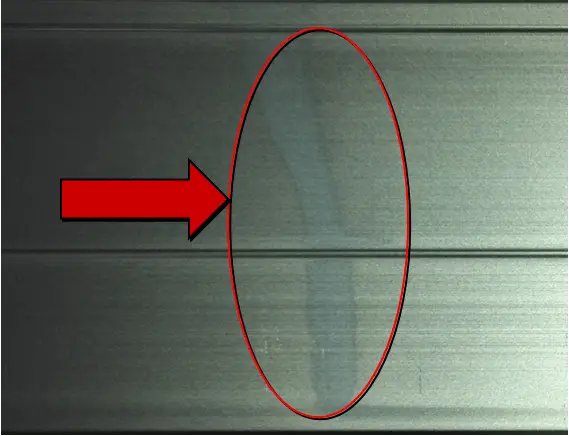

| Имя | Недостаточное травление | Причина | Процесс травления щелочью |

| Определение: явление, при котором эффект устранения поверхностных дефектов не достигает ожидаемой цели из-за недостаточного травления в процессе щелочного травления алюминия. | |||

| Характеристики: поверхность не имеет эффекта песчаной поверхности или не может соответствовать требованиям заказчика. | |||

Внешний вид:  Недостаточное травление | |||

| Причина возникновения: 1. Слишком низкая температура в резервуаре со щелочью;2. Слишком короткое время коррозии со щелочью;3. Слишком низкая концентрация щелочи;4. Слишком высокая концентрация ионов алюминия в резервуаре со щелочью. | |||

| Меры противодействия: 1. Уделяйте внимание контролю температуры и концентрации щелочи в резервуаре;2. Время коррозии щелочи должно быть соответствующим образом увеличено;3. Разумно регулируйте концентрацию ионов алюминия. | |||

| Имя | Неравномерное обезжиривание | Причина | Процесс удаления масла |

| Определение: неравномерная щелочная коррозия, вызванная неполным обезжириванием | |||

| Характеристики: неравномерное травление на поверхности алюминия из-за неполного обезжиривания. Поверхность алюминия после анодирования имеет различный блеск, а цвет поверхности после окрашивания неравномерен или имеются цветовые пятна. | |||

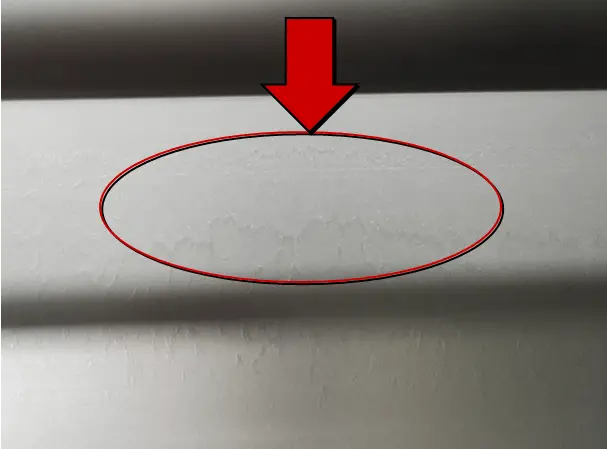

Внешний вид:  Неравномерное обезжиривание | |||

| Причина возникновения: 1. Недостаточное время обезжиривания;2. Недостаточное количество эффективных компонентов в жидкости для обезжиривания;3. Масляные пятна на поверхности детали очень серьезные. | |||

| Меры противодействия: 1. Добавить обезжиривающее средство; 2. Увеличить время замачивания ≥ 3 минут; 3. Заготовки с серьезными масляными пятнами на поверхности должны быть протерты вручную и предварительно обработаны. | |||

| Имя | Пузырь (анодный оксид) | Причина | Анодирование и эксплуатация |

| Определение: Газ, образующийся при электролизе, или воздух, используемый для перемешивания, остается в зазоре или углу материала, поэтому он не может образовать оксидную пленку и обычно не окрашивается. | |||

| Характеристики: зазор или угол материала, локальная пленка очень тонкая или отсутствует, а на поверхности анодной оксидной пленки имеются остаточные пузырьки. При электролитическом окрашивании невозможно получить однородный цвет. | |||

Внешний вид: .png) Пузырь (анодный оксид) | |||

| Причина возникновения: 1. Неправильный угол подъема;2. Слишком высокая скорость фрезерование скорость;3. форма алюминия не способствует удалению газа;4. пеногасительный мешок поврежден. | |||

| Меры противодействия: 1. Контролируя наклон нижнего желобка;2. Продлить время препрега;3. Поврежденные пеногасительные мешки должны быть своевременно заменены. | |||

| Имя | Снимите сетку | Причина | Процесс травления щелочью |

| Определение: анодная оксидная пленка удалена не полностью | |||

| Характеристики: это явление происходит в переработанном профиле. Поскольку старая оксидная пленка не удаляется во время повторной обработки, новая оксидная пленка не может быть сформирована в этой области во время повторного оксидирования, и в это время появляется вогнуто-выпуклый слой зачистки. | |||

Внешний вид:  Снимите сетку | |||

| Причина возникновения: 1. Недостаточное время выдержки переработанного зачистного профиля в сернокислотной ванне;2. Недостаточное время травления щелочью при формовке. | |||

| Меры противодействия: 1. Увеличение времени выдержки в растворе серной кислоты; 2. Увеличение времени травления щелочью. | |||

| Имя | Коррозия промывочной воды | Причина | |

| Определение: точечная коррозия, возникающая при промывке водой, вызванная примесями, содержащимися в материалах. | |||

| Характеристики: он похож на снежинку. В центре находится черное пятно в виде ядра, которое распространяется вокруг и выпускает множество клешней, как осьминог в море. | |||

Внешний вид:  Коррозия промывочной воды | |||

| Причина возникновения: 1. Экструдированный профиль содержит небольшое количество цинка или галлия, которые вступают в реакцию с Cl- или f-ионами в резервуаре для промывки воды после процесса нейтрализации;2. После нейтрализации эмбрионального материала он слишком долго остается в резервуаре для воды;3. Раковина загрязняется. | |||

| Меры противодействия: 1. Контролировать процесс производства алюминиевого прутка и контролировать содержание цинка или галлия;2. Контролировать скорость изготовления материала, чтобы зародышевый материал не замачивался более 10 минут;3. Концентрация азотной кислоты в нейтрализационном баке ≥ 5% (5% - 8%);4. Увеличить объем слива, чтобы обеспечить чистоту мойки. | |||

| Имя | Белый цвет | Причина | Процесс литья, экструзии и оксидирования |

| Определение: белые точечные или точечные неокрашенные следы на поверхности алюминия без отслоения оксидной пленки. | |||

| Характеристики: Отличается от "отслаивания", представляет собой белое пятно, как дефект при отслаивании. Белое пятно означает, что трещина образовалась на пленке и не была сформирована. Для пленки с нормальной кожей ее периферийная часть не окрашена, что происходит в большей степени вдоль направления экструзии, и при прикосновении руками возникает ощущение руки. | |||

Внешний вид:  Белый цвет | |||

| Причина возникновения: 1. В сплаве имеются включения, делающие оксидную пленку прерывистой; 2. На оксидной пленке образуется щелочной туман. | |||

| Меры противодействия: 1. Строго контролируйте стержень процесс литья;2. как можно быстрее организовать оксидирование заготовок после верхнего ряда;3. улучшить вентиляцию в цехе. | |||

| Имя | Электрический ожог | Причина | Анодирование и эксплуатация |

| Определение: во время анодного окисления плотность тока локально слишком высока, что приводит к возникновению ожогов или поражению электрическим током. | |||

| Характеристики: на оксидной пленке появляются следы горения, как правило, черного или желтого цвета. В серьезных случаях профиль разрушается. | |||

Внешний вид:  Электрический ожог | |||

| Причина возникновения: 1. Чрезмерная плотность тока окисления;2. Короткое замыкание при контакте алюминия с катодной пластиной;3. Плохой контакт между алюминием и креплением;4. Слишком быстрое нарастание тока при анодном окислении;5. Катод поврежден и его площадь слишком мала; Профилактические меры. | |||

| Меры противодействия: 1. Плотность тока окисления не должна быть слишком высокой, плотность тока должна контролироваться в пределах 1,2-1,5 мА/дм²;2. расстояние между полюсами должно хорошо контролироваться при опускании желобка, и строго запрещается, чтобы профили касались катодной пластины;3. верхний ряд прутков должен быть отполирован, винты на гнутых прутках должны быть затянуты, а головка материала должна быть затянута, когда зажим; 4. Настройка времени плавного нарастания тока должна соответствовать требованиям; 5. Своевременно заменяйте поврежденную катодную пластину. | |||

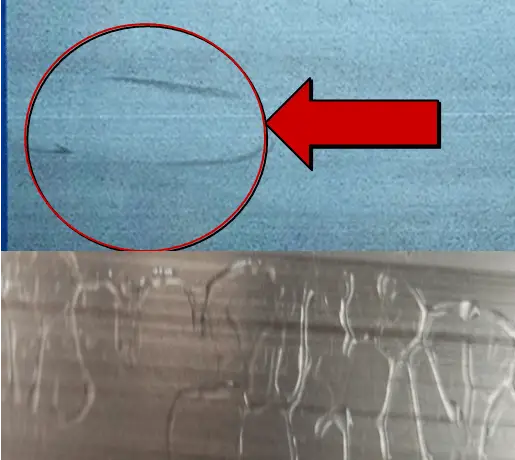

| Имя | Шлак | Причина | Экструзия, литье, пресс-форма |

| Определение: есть неметаллические включения в структуре металла, которые можно увидеть невооруженным глазом в образце с малым увеличением. После обработки окислением поверхность металлических изделий обнажается, что можно увидеть невооруженным глазом или почувствовать, прикоснувшись к изделиям руками. | |||

| ХарактеристикиКак правило, он имеет форму ломаной линии и соответствует направлению экструзии. Она невидима после экструзии и видна после обработки окислением. | |||

Внешний вид:  Шлак | |||

| Причина возникновения: 1. Экструзионный цилиндр не центрирован по отношению к экструзионному стержню, поэтому посторонние вещества на поверхностном слое слитка или внутренней стенке экструзионного цилиндра вовлекаются и появляются на поверхности экструдированного профиля; 2. Из-за того, что положение отверстия фильеры слишком близко к внешней окружности во время конструкция штампа. | |||

| Меры противодействия: 1. При проектировании пресс-формы отверстие должно быть расположено в центре формы, насколько это возможно; для полых профилей окружность шунтирующего отверстия должна быть уменьшена; 2. Регулярно проверяйте выравнивание экструзионного цилиндра и экструзионного стержня и своевременно регулируйте их, чтобы оставить больше остаточного давления; 3. Удалите посторонние предметы на внутренней стенке экструзионного цилиндра и неподвижной экструзионной площадке; 4. Уменьшите температуру экструзионной площадки и избегайте чрезмерного смазывания; 5. Повысить температуру экструзионного цилиндра и слитка. | |||

| Имя | Шпаклевка | Причина | Анодирование и окрашивание |

| Определение: При окрашивании оксидная пленка отслаивается в виде полуточечной формы, образуя неокрашенные пятна. | |||

| Особенности: Белые точки или блоки неравномерно распределены по поверхности профилей, а при прикосновении руками отсутствует ощущение руки. | |||

Внешний вид:  Анодирование и окрашивание | |||

| Причина возникновения: 1. Слишком высокое напряжение окрашивания или слишком долгое время окрашивания;2. Загрязнение окрашивающего раствора;3. Слишком тонкая или неравномерная барьерная пленка, образовавшаяся в процессе оксидирования. | |||

| Меры противодействия: 1. Исправьте условия окрашивания;2. Удалите примеси;3. Увеличьте напряжение окисления. | |||

| Имя | Черная точка | Причина | анодное окисление |

| Определение: черная коррозионная яма в форме звезды на алюминиевая поверхность. | |||

| Характеристики: имеет форму черных точек и неравномерное распределение, а в местах коррозии отсутствует оксидная пленка. | |||

Внешний вид:  Черная точка | |||

| Причина возникновения: 1. Концентрация хлорид-иона в окислительном электролите слишком высока. | |||

| Меры противодействия: 1. Замените жидкость в резервуаре, чтобы обеспечить стабильность жидкости в резервуаре для окисления. | |||

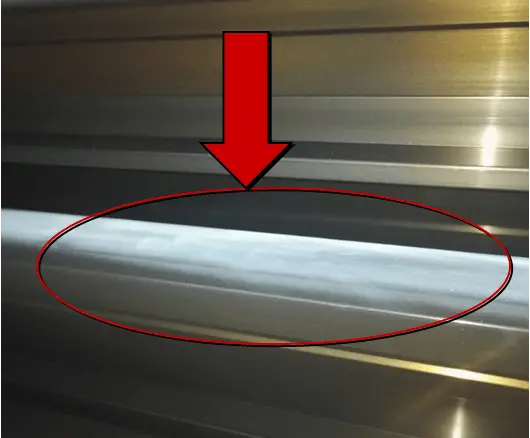

| Имя | Пинхол пинхол | Причина | Анодирование и эксплуатация |

| ОпределениеИз-за большой разницы между коэффициентами теплового расширения оксидной пленки и алюминиевой матрицы оксидная пленка трескается и повреждается под воздействием внешних сил или высокой температуры. | |||

| ХарактеристикиЕсли смотреть в направлении, наклоненном к поверхности, при сильном освещении, видны чешуйки. | |||

Внешний вид:  Пинхол пинхол | |||

| Причина возникновения: 1. Время запечатывания отверстий слишком велико;2. Материал с высокой пленкой перемешивается без воздуха; тепло не обменивается вовремя;3. Нижний ряд работает грубо, нагрузка на профиль слишком велика, и оксидная пленка трескается. | |||

| Меры противодействия: 1. Отрегулируйте время запечатывания отверстий;2. проветривайте и перемешивайте, когда высокопленочный материал окисляется;3. стандартизируйте работу нижнего ряда. | |||

| Имя | Радужная оболочка | Причина | Герметизация отверстий |

| ОпределениеТакже известна как радужная пленка или интерференционная пленка, это явление интерференции света, указывающее на существование поверхностной пленки. | |||

| ХарактеристикиЦвет радуги можно увидеть, если смотреть в направлении, наклоненном к поверхности. | |||

Внешний вид:  Радужная оболочка | |||

| Причина возникновения: 1. В отверстии для тепловой герметизации плохая герметизация вызвана наличием кремнезема и фосфатов;2. В отверстиях для холодной герметизации чрезмерная герметизация вызвана слишком высокой концентрацией жидкости в герметическом резервуаре, слишком высокой температурой резервуара, слишком длительным временем герметизации и т.д.;3. Плохое анодное окисление и электролиз;4. Коррозия герметизирующей пленки | |||

| Меры противодействия: 1. Отрегулируйте состав жидкости в резервуаре;2. правильно уменьшите температуру жидкости в резервуаре и сократите время запечатывания отверстия;3. уменьшите содержание ионов никеля в уплотнительной канавке;4. регулярно очищайте шлак жидкости в резервуаре и часто фильтруйте жидкость в резервуаре, чтобы поддерживать чистоту жидкости в резервуаре. | |||

| Имя | Pinhole(film) | Причина | Удаление масла с помощью электрофореза |

| Определение: точечная коррозия. | |||

| ХарактеристикиНа поверхности лакокрасочной пленки неравномерно расположены небольшие отверстия, похожие на впадины или перфорацию. При взгляде в направлении, наклоненном к поверхности, отверстия в лакокрасочной пленке видны более отчетливо. | |||

Внешний вид:  Pinhole(film) | |||

| Причина возникновения: 1. Когда алюминиевый материал попадает в резервуар для электрофореза, пузырьки или воздух на поверхности раствора краски втягиваются внутрь;2. В циркуляционной системе происходит унос воздуха;3. Плохое экранирование катода или повреждение пеногасительного мешка приводит к появлению мелких пузырьков в растворе краски;4. Слишком высокое напряжение электрофореза и бурная электролитическая реакция, что приводит к появлению пузырьков;5. Примеси, попавшие в электрофоретическую краску, прилипают к пленке краски;6. Слишком высокая температура электрофорезной ванны;7. Низкое значение pH раствора в электрофорезной ванне и избыток растворителя снижают поляризационную способность красочной пленки, что приводит к слабой способности противостоять загрязнениям;8. Плохое обезжиривание при предварительной обработке;9. Поверхность заготовки подвергается коррозии из-за длительного хранения. | |||

| Меры противодействия: 1. Нижнюю канавку следует наклонить и несколько раз встряхнуть вверх-вниз;2. Регулярно проверяйте работу оборудования;3. Замените пеногасительный мешок;4. Уменьшите напряжение электрофореза;5. Регулярно заменяйте фильтровальный мешок;6. Температура в резервуаре для электрофореза должна контролироваться в пределах технологического диапазона;7. Отрегулируйте технологические параметры жидкости в резервуаре до нормального диапазона;8. Увеличьте интенсивность обезжиривания при предварительной обработке, регулярно добавляйте азотную кислоту и улучшайте прочность пассивации9. Экструдированный эмбрион должен быть своевременно окислен и подвергнут электрофорезу. | |||

| Имя | Хроматическая аберрация | Причина | Окрашивание и эксплуатация |

| Определение: визуальное различие цветов | |||

| Fособенности: разница в цвете между оксидированным и обычным алюминием | |||

Внешний вид:  Хроматическая аберрация | |||

| Причина возникновения: 1. Плохая проводимость;2. Неплотное крепление зажима;3. Неточная окраска. | |||

| Меры противодействия: 1. Отполируйте водяной каштан токопроводящего стержня до тех пор, пока не проявится цвет подложки;2. плотно зажмите материал, чтобы предотвратить ослабление;3. колорист должен проверить цвет строго в соответствии со стандартной таблицей цветов и своевременно исправить любые отклонения. | |||

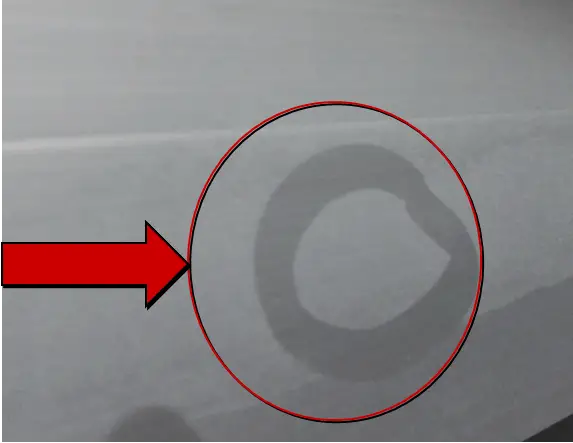

| Имя | Кислотное пятно | Причина | операция |

| Определение: поверхность профиля подвергается коррозии под воздействием кислотной и щелочной воды | |||

| Характеристики: на поверхности профиля имеются белые потеки или круглые пятна | |||

Внешний вид:  Кислотное пятно | |||

| Причина возникновения: 1. Кислотный и щелочной раствор, приставший к приспособлению или стеллажу для материалов, не полностью очищается в процессе последующей промывки водой и попадает на поверхность алюминия;2. На неочищенной поверхности алюминия остается кислотно-основной раствор;3. После завершения герметизации другие материалы выходят из зоны слива. | |||

| Меры противодействия: 1. Тщательно очистите приспособление и стеллаж для материалов;2. Профиль маленькой внутренней полости должен быть очищен многократно;3. Не переходите с других стеллажей для материалов;4. Убедитесь, что технологические параметры каждого промывочного бака соответствуют требованиям производства;5. При опускании бака для окисления промывайте токопроводящую балку с помощью водопровода. | |||

| Имя | Уплотнение чавканья | Причина | Герметизация отверстий |

| Определение: после запечатывания отверстия к поверхности профиля прикрепляется слой кальцифицированного материала | |||

| ХарактеристикиПоверхность оксидированного профиля закреплена стираемым белым пеплом, а поверхность цветного профиля - несмываемым желтым пеплом. | |||

Внешний вид:  Уплотнение чавканья | |||

| Причина возникновения: 1. Слишком высокое содержание ионов кальция или магния в уплотнительном резервуаре;2. Помутнение в уплотнительной канавке впитывается в алюминиевую поверхность, которая не очищается в процессе последующей промывки водой;3. Слишком длительное время уплотнения отверстия;4. Уплотнительная жидкость устарела. | |||

| Меры противодействия: 1. Убедитесь в сухости канавки после промывки;2. Увеличьте фильтрацию жидкости для уплотнения резервуара, чтобы уменьшить осаждение;3. Уточните время уплотнения отверстия;4. Настройте новую жидкость для резервуара. | |||

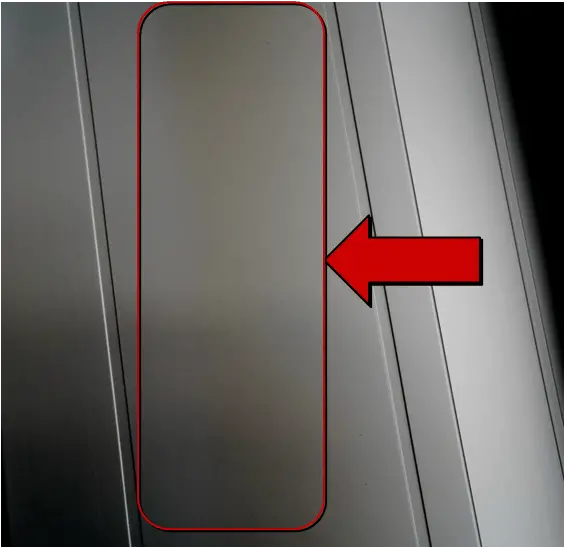

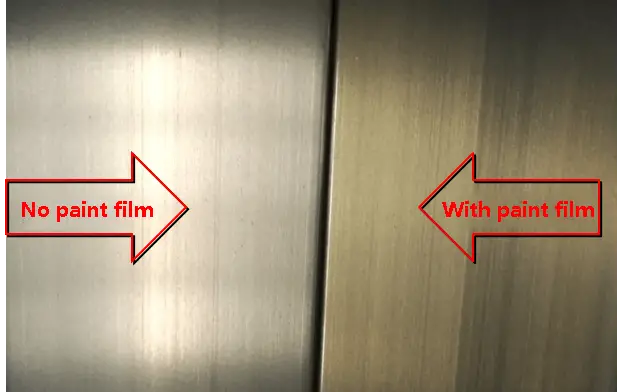

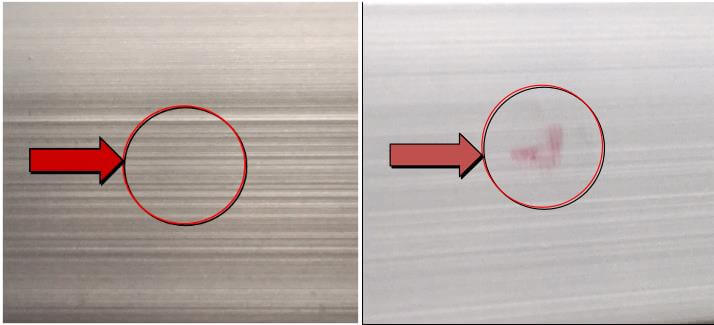

| Имя | Местный фильм без пленки | Причина | Электрофорез и работа |

| Определение: при нанесении электрофоретического покрытия алюминиевый профиль не покрыта органической лакокрасочной пленкой | |||

| Характеристики: по сравнению с профилем с лакокрасочной пленкой на поверхности, яркость ниже, а на ощупь он шероховатый. | |||

Внешний вид:  Местный фильм без пленки | |||

| Причина возникновения: 1. Плохая проводимость;2. Слишком долгое время замачивания в баках для промывки воды RO1 и ro2;3. Слишком высокое содержание растворителя в баке для промывки воды;4. Слишком высокое значение pH в баке для электрофореза;5. Слишком высокая температура горячей воды, длительное время замачивания и закрытие отверстия в оксидной пленке. | |||

| Меры противодействия: 1. Проверьте прочность линии и стяжки;2. Строго контролируйте время замачивания воды в промывочном баке (2-3 минуты);3. Контролируйте содержание растворителя в соответствии с требованиями процесса;4. Часто определяйте уровень pH жидкости в баке и своевременно очищайте его при высоком значении;5. Строго контролируйте процесс работы резервуара с горячей водой. | |||

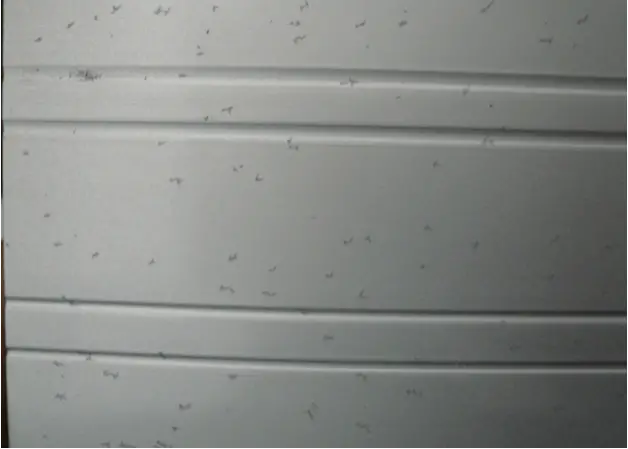

| Имя | Пятно от пыли | Причина | электрофорез |

| Определение: мелкозернистые инородные частицы, образованные пылью и другими посторонними веществами, прилипшими к поверхности или под лакокрасочной пленкой. | |||

| ХарактеристикиТочки неравномерно распределены по поверхности профилей, а при прикосновении руками ощущается выпуклость. | |||

Внешний вид:  Пятно от пыли | |||

| Причина возникновения: 1. Бак для промывки водой перед процессом электрофоретической покраски не чист или его проводимость слишком высока;2. В растворе бака для электрофореза присутствуют крупные механические примеси;3. Плавающие предметы, такие как пыль в воздухе цеха, попадают на алюминиевые материалы размещены в дренажной зоне;4. в печи полимеризации есть пыль и другие загрязнения. | |||

| Меры противодействия: 1. Замените воду в баке для промывки и регулярно проверяйте качество воды;2. Усильте частоту фильтрации раствора в баке для электрофореза и замените фильтровальный мешок;3. Мастерская для электрофореза должна иметь независимую систему циркуляции воздуха и очищаться каждый день;4. Регулярно очищайте печь для полимеризации и очищайте или заменяйте сетку фильтра циркуляции горячего воздуха. | |||

| Имя | Пузырь (фильм) | Причина | Электрофорез и работа |

| Определение: след от пузырька на поверхности профиля из-за прикрепления пузырька | |||

| Характеристики: в целом неравномерные круглые следы от пузырьков разного размера. | |||

Внешний вид: .png) Пузырь (фильм) | |||

| Причина возникновения: 1. Когда алюминиевый материал погружается в резервуар для электрофореза, он вовлекается в пузырьки или воздух на поверхности раствора краски;2. Раствор краски содержит мелкие пузырьки;3. На поверхности алюминия слишком много пузырьков, и жидкость краски имеет плохую текучесть и не может быть выведена;4. Угол наклона недостаточен в процессе ввода алюминия в канавку;5. Впускной клапан для краски закрыт не плотно, и происходит вдыхание воздуха;6. Содержание растворителя A в жидкости в резервуаре низкое. | |||

| Меры противодействия: 1. Увеличьте наклон нижней канавки профиля, медленно опустите канавку, выдержите 30 секунд после опускания канавки и проведите электрофорез после подачи напряжения;2. Проверьте, не поврежден ли пеногасительный мешок;3. Добавьте определенное количество растворителя B или увеличьте циркуляцию;4. Проверьте состояние закрытия клапана после того, как красящая жидкость будет перекачиваться каждый раз;5. Добавьте соответствующее количество растворителя A | |||

| Имя | Порошкование (JIS) | Причина | Электрофорез и анодирование |

| ОпределениеПосле анодирования на поверхности пленки образуется белый порошок. | |||

| ХарактеристикиПосле анодирования пленка представляет собой белый порошок и непрозрачна; порошок легко стереть рукой. | |||

Внешний вид:  Pwodreing (JIS) | |||

| Причина возникновения: 1. Слишком высокая температура электролита;2. Слишком высокая концентрация ионов алюминия;3. Чрезмерная плотность тока;4. Слишком длительное время окисления;5. Слишком долгое время погружения после оксидирования;6. Недостаточное перемешивание жидкости в окислительном баке;7. Слишком плотные местные материалы. | |||

| Меры противодействия: 1. Отрегулируйте температуру жидкости в резервуаре;2. Часто отделяйте избыточные ионы алюминия;3. Используйте соответствующую плотность тока;4. Засеките время окисления;5. Контролируйте время погружения;6. Полностью проветривайте и перемешивайте во время анодирования;7. Контролируйте расстояние между верхними рядами. | |||

| Имя | пожелтение(комбинированная анодная оксидная пленка) | Причина | Анодирование, электрофорез |

| Определение: явление желтой пленки краски или оксидной пленки. | |||

| Характеристики: профильная композитная пленка в целом выглядит желтой. | |||

| Aп р и м е ч а н и е: | |||

| Причина возникновения: 1. Покрытие слишком толстое;2. Слишком высокая температура полимеризации или слишком долгое время полимеризации;3. Загрязнение резервуара для электрофореза;4. Ненормальное качество электрофоретической краски;5. После окисления краска слишком долго находится в резервуаре с водой, что приводит к пожелтению оксидной пленки и пожелтению продукта из-за прозрачности пленки краски; | |||

| Меры противодействия: 1. Улучшение условий покраски и уменьшение толщины покрытия;2. Регулировка температуры печи в диапазоне, требуемом процессом;3. Доработка жидкости в резервуаре для электрофореза; 4. Приобретайте электрофоретическую краску стабильного качества и регулярно проводите выборочный контроль стабильности качества;5. Контролируйте качество воды и время промывки промывочной воды после окисления. | |||

| Имя | Тусклый цвет | Причина | электрофорез |

| ОпределениеПосле отверждения электрофоретического профиля на его поверхность наносится гранулированная электрофоретическая краска. | |||

| ХарактеристикиОн, как правило, неравномерно распределен по поверхности профиля, а прикрепленные к нему частицы бывают крупными и мелкими. | |||

| Aп р и м е ч а н и е: | |||

| Причина возникновения: 1. Основной бак для электрофореза и бак для промывки водой обратного осмоса не очищались в течение длительного времени, и стенки бака покрыты затвердевшей старой краской, которая царапает и прилипает к профилю во время производства;2. При перемешивании кислоты в основном баке для электрофореза или баке для промывки водой обратного осмоса часть смолы покрытия конденсируется и прилипает к профилю;3. При добавлении раствора краски в основной бак для электрофореза перемешивание происходит неравномерно и эмульгирование не является полным. | |||

| Меры противодействия: 1. Регулярно очищайте основной бак электрофореза и бак для промывки водой обратного осмоса, чтобы уменьшить количество старой краски, приставшей к баку; 2. Не допускайте попадания кислоты в основной бак электрофореза и бак для промывки водой обратного осмоса; 3. Добавляя раствор краски в основной бак электрофореза, перемешивайте его не менее 30 минут, а после полного эмульгирования перекачайте в основной бак. | |||

| Имя | кислотное пятно(пленка) | Причина | электрофорез |

| Определение: после отверждения электрофоретического профиля на его поверхности остаются пятна краски или следы потеков краски. | |||

| Характеристики: на поверхности лакокрасочного покрытия имеются неравномерные пятна или следы потеков краски. | |||

Внешний вид: .png) кислотное пятно(пленка) | |||

| Причина возникновения: 1. Время удержания после электрофореза вне резервуара слишком велико;2. Неправильная концентрация покрытия;3. Недостаточная промывка после электрофореза;4. Слишком высокое содержание твердых частиц в промывочном резервуаре RO2;5. На проводящем пучке имеются капли кислотно-основной воды. | |||

| Меры противодействия: 1. Время выдержки электрофореза после обработки канавок должно быть в пределах 1 мин;2. Контролируйте концентрацию покрытия в строгом соответствии с требованиями процесса;3. Соответствующим образом увеличьте время промывки после электрофореза;4. Уменьшите содержание твердых частиц в промывочном баке для воды RO2;5. Процесс оксидирования должен полностью орошаться водой для промывки балки. | |||

| Имя | Водяное пятно | Причина | Электрофорез и работа |

| ОпределениеТакже известный как водяной знак, он означает пятно или рисунок, похожий на каплю воды, вызванный каплями воды, прикрепленными к поверхности лакокрасочной пленки (особенно к поверхности лакокрасочной пленки в горизонтальном или наклонном положении) до или во время полимеризации. | |||

| Характеристики: легко возникает на горизонтальной или наклонной части, имеет неравномерное распределение, а его форма - пятнистая или каплевидная. | |||

| Aп р и м е ч а н и е: | |||

| Причина возникновения: 1. Капли воды прикрепляются к поверхности полусухой лаковой пленки, что приводит к изменению блеска во время полимеризации;2. В каплях воды, прикрепленных к поверхности лаковой пленки, присутствуют примеси, которые изменяют блеск или цвет;3. Качество воды при предыдущей промывке горячей чистой водой не соответствует требованиям или время замачивания короткое. | |||

| Меры противодействия: 1. Увеличьте время слива воды; обеспечьте достаточное количество горячей воды и время замачивания. | |||

| Имя | Пузырьки(цветные) | Причина | Экструзия, анодирование, эксплуатация |

| ОпределениеГаз, образующийся при электролитическом окрашивании, или воздух, используемый для перемешивания, остается в зазоре или углу материала и покрывает слой оксидной пленки, так что окрашенные ионы металла не могут проникнуть в диаметр пор оксидной пленки и образовать окрашенные пятна в виде пузырьков. | |||

| Характеристики: зазор или угол материала, локальная пленка очень тонкая или отсутствует, а на поверхности анодной оксидной пленки имеются остаточные пузырьки. При электролитическом окрашивании невозможно получить однородный цвет. | |||

| Aп р и м е ч а н и е:

Пузырьки(цветные) | |||

| Причина возникновения: Неправильный угол подъема;Слишком высокая скорость обработки канавок;Форма алюминия не способствует удалению газа;Пеногасительный мешок поврежден. | |||

| Меры противодействия: Контролируя наклон нижнего паза; увеличивая время препрега; поврежденные пеногасительные мешки должны быть своевременно заменены. | |||

Внешний вид и эксплуатационные дефекты продуктов обработки оксидированной поверхности в основном включают некачественную герметизацию отверстий, некачественную толщину оксидной пленки, некачественную твердость карандаша лаковой пленки, некачественную коррозионную стойкость лаковой пленки и т.д.

Как правило, после появления таких дефектов их часто выбрасывают партиями, что приводит к большим потерям, которые необходимо время от времени предотвращать.

| Имя | Нарушение герметичности | Причина | Герметизация отверстий |

| Определение: потеря веса уплотнения отверстия не соответствует GB / t5237 | |||

| Характеристики: качество запечатывания не позволяет достичь ожидаемого эффекта. Для закрашивания места на объекте используется краска на водной основе, которую невозможно стереть после высыхания | |||

Внешний вид:  Нарушение герметичности | |||

| Причина возникновения: 1. Недостаточное время запечатывания отверстия;2. Низкая температура запечатывания;3. Значение pH раствора в резервуаре не соответствует технологическому диапазону;4. Толщина оксидной пленки значительно превышает заданную толщину пленки. | |||

| Меры противодействия: 1. Увеличить время запечатывания отверстия;2. Отрегулировать температуру запечатывания;3. Отрегулировать параметры жидкости в резервуаре в соответствии с технологическим диапазоном;4. Измерить толщину оксидной пленки и определить время запечатывания в соответствии с фактической толщиной пленки. | |||

| Имя | Толщина оксидной пленки не соответствует стандарту | Причина | анодное окисление |

| Определение: толщина оксидной пленки не соответствует требованиям. | |||

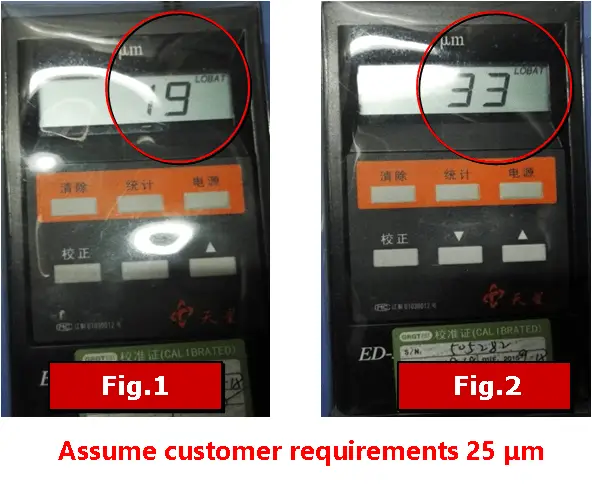

| ХарактеристикиТолщина оксидной пленки, полученной после анодирования, не может соответствовать требованиям заказчика, как показано на рис. 1 ниже; Или серьезно превышают требования заказчика, как показано на рис. ниже.В это время, хотя клиент может принять его, не рекомендуется увеличивать стоимость оксидирования; стандарт толщины оксидной пленки. | |||

Внешний вид:  Толщина оксидной пленки не соответствует стандарту | |||

| Причина возникновения: 1. Неточный расчет времени окисления;2. Выходной ток кремниевого генератора не соответствует настройке;3. Связующая планка ослаблена. | |||

| Меры противодействия: 1. Рассчитайте соответствующее время окисления в строгом соответствии со стандартом;2. часто проверяйте фактическое значение выходного тока машины оксида кремния, чтобы облегчить производство и своевременно регулировать время окисления;3. необходимо усилить привязку и расположение. | |||

| Имя | Твердость карандаша не соответствует требованиям | Причина | электрофорез |

| Определение: профиль электрофоретической краски пленка карандаш твердость < 3H | |||

| Характеристики: с помощью ножа зачерпывают часть лакокрасочной пленки, шлифуют ее вручную в виде листа или рулона, при этом лакокрасочная пленка плохо измельчается в порошок | |||

| Aп р и м е ч а н и е: | |||

| Причина возникновения: 1. Температура воды в баке горячей воды низкая и не соответствует требованиям процесса;2. Температура и время отверждения не соответствуют нижнему пределу требований процесса;3. Длительное замачивание в горячей воде, и оксидная пленка закрывается;4. Старение жидкости в баке;5. Соотношение жесткого мономера и мягкого мономера в исходной краске не соответствует требованиям. | |||

| Меры противодействия: 1. Поддерживайте температуру бака с горячей водой в пределах технологического диапазона;2. Отрегулируйте температуру печи полимеризации и время полимеризации в соответствии с технологическим диапазоном;3. Контролируйте время замачивания в баке с горячей водой в течение примерно 6 минут;4. Замените часть жидкости в баке;5. Отрегулируйте соотношение сочетания жесткого и мягкого мономера в исходной краске. | |||

| Имя | Коррозионная стойкость не квалифицируется | Причина | электрофорез |

| Определение: контроль коррозионной стойкости лакокрасочной пленки не соответствует GB / t5237 | |||

| Характеристика; | |||

| Aп р и м е ч а н и е: | |||

| Причина возникновения: 1. Толщина лакокрасочной пленки не соответствует требованиям национального стандарта;2. Бак для горячей воды и бак для чистой воды загрязнены;3. Кислотный показатель жидкости в баке высок; | |||

| Меры противодействия: 1. Регулярно проверяйте толщину лакокрасочной пленки, чтобы убедиться, что она соответствует требованиям национального стандарта;2. Часто заменяйте фильтровальные мешки бака для горячей воды и бака для чистой воды, регулярно определяйте значение pH жидкости в баке и своевременно заменяйте часть жидкости в баке, если она выходит за пределы технологического диапазона;3. Несколько раз отделите башню C и отрегулируйте значение кислоты в пределах нормального технологического диапазона. | |||

Обработка поверхности окислением оказывает незначительное влияние на размер изделий.

Таких дефектов немного, они часто перетекают в предыдущий процесс.

Влияние этого процесса в основном сосредоточено на двух дефектах: чрезмерных следах скрепления и тонкой толщине переработанных стенок.

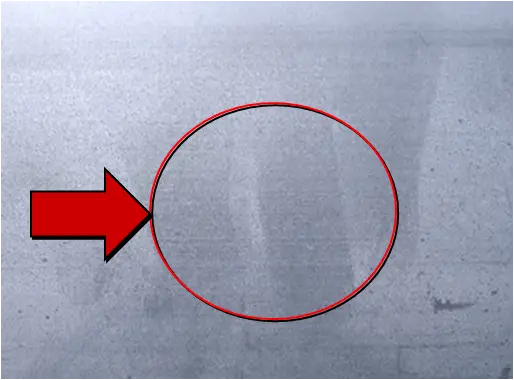

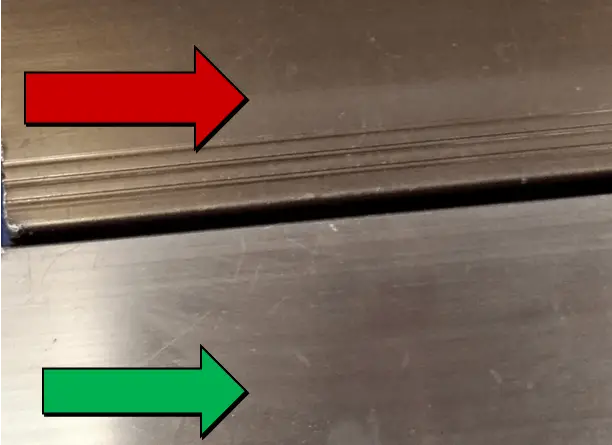

| Имя | Оттиск удерживающего устройства | Причина | операция |

| Английский язык | Оттиск удерживающего устройства | ||

| Определение: знак скрепления превышает требования чертежа. | |||

| Характеристики: во время обработки поверхности контакт между алюминием и вешалкой влияет на впечатление, производимое обработкой поверхности этой детали.

Этот след неизбежен, но он не может превышать длину, ограниченную заказчиком, иначе он будет неквалифицированным. | |||

Внешний вид:  Отметка линии стяжки | |||

| Причина возникновения: 1. Позиционирование токопроводящего стержня в верхнем ряду неточно;2. Верхний связующий ряд ослаблен, что приводит к смещению профиля вверх и вниз и дислокации во время предварительной обработки;3. Угол связывания и угол нижнего паза недостаточны.4. Спецификация токопроводящего стержня не соответствует требованиям процесса. | |||

| Меры противодействия: 1. Расстояние между токопроводящими стержнями должно быть определено в верхнем ряду, а верхний и нижний ряды связывания должны быть последовательными. Для заготовок с особыми требованиями должны использоваться специальные токопроводящие стержни и приспособления;2. для верхнего ряда должна использоваться алюминиевая проволока для связывания, и профиль не должен быть свободным. для верхнего ряда должно использоваться приспособление, чтобы профиль не мог скользить вверх и вниз;3. связывание и расположение от нижнего отверстия токопроводящего стержня должно обеспечивать достаточный угол наклона на обоих концах. При опускании желобка угол должен быть больше 30°;4. токопроводящий стержень должен соответствовать требованиям спецификации по эксплуатации токопроводящего стержня в цехе оксидирования, а те, которые не соответствуют требованиям, должны быть своевременно заменены. | |||

| Имя | Толщина стенки рамы | Причина | Операция |

| Определение: толщина стенок переработанных изделий меньше, чем требуется заказчику. | |||

| Характеристики: часто производятся повторно обработанные изделия, и измерение толщины стенки ниже нижнего предела, требуемого заказчиками. | |||

| Aп р и м е ч а н и е: | |||

| Причина возникновения: 1. Размер экструдируемых материалов не соответствует требованиям;2. Процесс оксидирования неоднократно перерабатывался. | |||

| Меры противодействия: 1. Усилить контроль входящих материалов в верхнем ряду;2. Стараться успешно производить готовую продукцию в одно время. | |||