Представьте, что у вас есть возможность улучшить сварочный процесс с помощью эффективного, надежного и универсального устройства. Инверторы для дуговой сварки преобразуют сварочную индустрию благодаря таким передовым технологиям, как тиристоры, транзисторы, MOSFET, IGBT и технологии плавного переключения. В этой статье рассматриваются пять типов инверторов для дуговой сварки, подчеркиваются их уникальные особенности и области применения. Узнайте, как эти инновации могут повысить производительность сварки, уменьшить вес и сэкономить энергию. Окунитесь в эту тему, чтобы узнать, как можно использовать эти передовые инструменты для достижения превосходных результатов сварки.

Мощная высоковольтная коммутационная трубка, в которой в качестве основной схемы инвертора используются быстродействующие тиристоры (SCR), управляемые углом срабатывания для дуговой сварки, обычно называется тиристорным аппаратом. инвертор для дуговой сварки. Он управляется углом срабатывания и может также называться инвертором для дуговой сварки с контролем угла срабатывания.

Исследования инверторов для дуговой сварки на основе тиристоров дали результаты и были опубликованы уже в конце 1970-х годов. В начале-середине 1980-х годов произошло значительное развитие в плане мощности - от средней до большой; от электродуговой сварки до сварки CO2/MAG, сварки под флюсом и контактная сварка; от сварки постоянным током до сварки переменным током квадратной волны; от электронного управления до микрокомпьютера и цифрового управления, и области его применения продолжают расширяться.

Частота инвертора варьируется от нескольких килогерц до десятков килогерц (при резонансе).

Однако в конце 1980-х годов он был постепенно вытеснен более новыми технологиями, такими как инверторы для дуговой сварки на основе полевых транзисторов и IGBT, из-за низкой частоты, плохих характеристик управления и шумовых помех.

Доля его применения постепенно снижается, но он по-прежнему занимает определенное место в мире.

Следует отметить, что появление новых типов тиристоров, таких как тиристор со статической индукцией (SITH) и тиристор с выключенным затвором (GTO), изменит его положение и будет способствовать его дальнейшему развитию и продвижению.

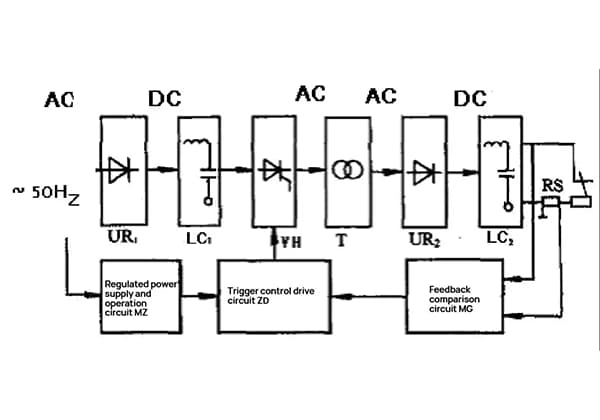

Основные компоненты и принципиальная схема инвертора для дуговой сварки на основе тиристоров показаны на рисунке 1.

Основные компоненты и их функции схемы следующие:

(1) Входной выпрямитель (UR1): Это обычный однофазный или трехфазный выпрямительный мост. Он преобразует переменное напряжение 50 Гц или 60 Гц в постоянное напряжение.

(2) Входной фильтр (LC1): Фильтр состоит из индуктора с зазором и конденсатора, что делает входное постоянное напряжение относительно плавным.

(3) Группа мощных быстрых тиристоров VH: работает как мощный, высоковольтный электронный переключатель, инвертирующий постоянное напряжение (ток) в напряжение (ток) промежуточной частоты в несколько килогерц.

(4) Трансформатор промежуточной частоты (Т): Он преобразует высокое напряжение и низкий ток в низкое напряжение и высокий ток, которые подходят для процесс сварки. Как правило, материал сердечника выполнен из феррита, аморфного сплава, нанокристаллического сплава или кремниевой стали с высоким значением ρ.

(5) Выходной выпрямитель (UR2): Выпрямляет низковольтный переменный ток промежуточной частоты в постоянный.

(6) Выходной фильтр (LC2): Делает постоянное напряжение с высоким коэффициентом пульсации относительно плавным. Однако он отличается от входного фильтра тем, что частота пульсаций входного фильтра составляет 100-300 Гц, а частота пульсаций выходного фильтра - от нескольких килогерц до десятков килогерц, поэтому необходимо устройство фильтра промежуточной частоты.

(7) Схема управления триггером (ZD): Она генерирует управляющие импульсные сигналы триггера для группы тиристоров VH.

(8) Источник питания со стабилизацией напряжения и схема работы (MZ): Обеспечивает стабилизацию напряжения питания для схемы управления триггером, схемы работы и схемы сравнения с заданной обратной связью.

(9) Схема сравнения с обратной связью (MG): Принимает сигнал отрицательной обратной связи в виде напряжения и тока дуги от выходной цепи в определенной пропорции, сравнивает и усиливает его с заданным (стандартным) напряжением и выдает управляющие сигналы для схемы управления триггером для изменения выходного напряжения и тока в соответствии с требованиями процесс сварки.

Использование мощных тиристоров в качестве коммутационных элементов: В прежние времена уже выпускались тиристоры большой мощности, высокого напряжения и высокой производительности, для которых обычно требовался всего один или пара тиристоров с низкой стоимостью.

Однако из-за ограничения времени выключения тиристора номинальная рабочая частота инвертора обычно находится в диапазоне от 2000 до 5000 Гц. В этом диапазоне частот возникает значительный шум, особенно во время дуговой сварки переменным током, когда шум дуги оказывает определенное воздействие на организм человека.

Общие характеристики с общими инверторами для дуговой сварки: По сравнению с генераторами дуговой сварки и выпрямителями дуговой сварки, инверторы дуговой сварки на основе тиристоров имеют такие преимущества, как высокая эффективность, экономия энергии, малый вес, небольшой объем, высокий коэффициент мощности и хорошие характеристики дуговой сварки.

Транзисторный инвертор для дуговой сварки - это тип инвертора для дуговой сварки, в котором в качестве силовых переключателей используются транзисторы. Он относится к типу инверторов для дуговой сварки с регулировкой тока. Появление инвертора для дуговой сварки с регулировкой фазового угла, несомненно, способствовало революции в области дуговой сварки. сварочная мощность источники. Однако, как упоминалось ранее, ограничения тиристоров как мощных электронных переключателей, такие как низкая скорость переключения, низкая частота инверсии, плохие характеристики управления и шум, ограничивают их дальнейшее развитие.

Поэтому ученые и технические специалисты начали поиск мощного электронного переключателя с высокой скоростью переключения и хорошими характеристиками управления, чтобы преодолеть недостатки инверторов для дуговой сварки на основе тиристоров. Таким образом, за всю историю развития инверторных источников питания для дуговой сварки компоненты силовых переключателей инверторов эволюционировали от тиристоров к ГТР, а затем к МОП-транзисторам и биполярным транзисторам с изолированным затвором (IGBT) и др.

Инвертор, использующий транзисторы (или группы транзисторов) в качестве мощных электронных коммутаторов и обеспечивающий управление током, обладая при этом электрическими свойствами, необходимыми для процессов дуговой сварки, называется инвертором для дуговой сварки с управлением током, обычно называемым транзисторным инвертором для дуговой сварки.

Основные компоненты и их функции

Основные компоненты и принципы работы схемы инвертора для транзисторной дуговой сварки показаны на рисунке 2. Всю основную схему можно разделить на две основные части: главную схему инвертора и схему управления приводом.

(1) Главная цепь инвертора: Включает в себя систему электропитания, электронную систему питания и сварочную дугу, которые преобразуют и передают энергию от электросети к цепи нагрузки (дуги) (включая главную цепь инвертора).

(2) Схема управления приводом: Включает в себя электронную систему управления (электронная схема управления, драйвер транзисторной группы, регулятор напряжения, схема программного управления) и схему характеристики дуговой сварки (схема обнаружения обратной связи M, заданная схема G, схема сравнения, усилитель N).

Схема управления подает прямоугольный импульс напряжения, который усиливается схемой управления, чтобы обеспечить высоковольтному переключателю, группе мощных транзисторов, достаточно большой ток базы для достижения насыщения проводимости и снижения падения напряжения. Это очень важно для транзисторов с токовым управлением.

Импульсное напряжение прямоугольной волны обеспечивается схемой тактового генератора или генератором импульсов постоянной длительности. С помощью схемы обнаружения обратной связи, заданной схемы, схемы сравнения, схемы усиления и т.д. достигается замкнутый цикл управления инвертором для транзисторной дуговой сварки, и получаются требуемые внешние характеристики и характеристики настройки (настройка параметров процесса), динамические характеристики и форма выходного импульса.

По сути, инвертор для транзисторной дуговой сварки также является разновидностью импульсного источника постоянного напряжения и тока (CV/CC).

С точки зрения принципа действия, его можно отнести к ранее представленным магнитным усилителям, тиристорным выпрямителям для дуговой сварки с фазовым управлением и транзисторным выпрямителям для дуговой сварки с коммутацией, которые являются импульсными источниками питания.

Однако их мощные коммутационные компоненты подключаются последовательно с цепью нагрузки, а регулировка и стабилизация выходного напряжения и тока достигаются за счет изменения падения напряжения и соотношения времени включения и выключения (временного соотношения) группы силовых транзисторов.

Поэтому в условиях сварочного процесса с низким выходным напряжением и высоким током большое количество энергии приходится на группу силовых транзисторов, что приводит к низкому КПД. Кроме того, рабочая частота основного трансформатора составляет 50 Гц, что приводит к большим габаритам и весу.

Напротив, транзисторный инвертор для дуговой сварки представляет собой новый источник питания с переключаемым режимом работы, в котором группа силовых транзисторов работает на первичной стороне с высоким напряжением и низким током. Рабочая частота основного трансформатора может достигать 16-25 кГц, в результате чего значительно повышается КПД и существенно уменьшаются размеры.

Наиболее часто используемая частота инверторов - 20 кГц, что является еще одним примером "революции в энергетических технологиях 20 кГц".

Главной особенностью транзисторного инвертора для дуговой сварки является использование "группы мощных транзисторов" вместо "мощных тиристоров" в качестве мощных коммутационных компонентов инвертора, а также использование "тактового генератора" и "схемы V/W" вместо "генератора импульсов постоянной ширины" и "схемы V/F".

Для управления и модуляции используется широтно-импульсная модуляция, а замкнутый контур управления инвертором для транзисторной дуговой сварки достигается с помощью цепей обнаружения обратной связи, заданных цепей, цепей сравнения, цепей усиления и т.д.

В результате получаются желаемые внешние и регулировочные характеристики (настройка параметров процесса), динамические характеристики и форма выходного импульса.

Классификация

Инверторная технология транзисторной дуговой сварки может быть классифицирована с разных точек зрения.

В соответствии с формой кривой внешней характеристики, она может быть разделена на характеристику постоянного напряжения, характеристику постоянного тока, характеристику медленного падения, двойную ступенчатую характеристику, характеристику постоянного тока плюс внешнее сопротивление и т.д.

По форме волны напряжения и тока дуги на выходе он может быть разделен на постоянный, импульсный, переменный с прямоугольной волной и т.д.

По форме главной схемы инвертора она может быть разделена на главную схему одностороннего положительного инвертора, главную схему двухстороннего положительного инвертора, главную схему полумостового инвертора, главную схему полномостового инвертора и редко используемую главную схему параллельного (push-pull) инвертора.

Характеристики

По сравнению с тиристорным сварочным инвертором транзисторный сварочный инвертор обладает следующими характеристиками и преимуществами благодаря более высоким характеристикам мощных переключающих транзисторов:

Хотя появление транзисторных инверторов для дуговой сварки позволило увеличить частоту инвертирования до уровня 20 кГц, что способствует повышению эффективности и уменьшению объема и веса, они страдают от вторичного пробоя и требуют большого тока привода (тип управления током).

В результате технологи активно ищут замену силовому переключателю с лучшими характеристиками, которым является мощный полевой транзистор (MOSFET).

Он относится к типу управления напряжением, известному как инвертор для дуговой сварки с управлением напряжением, широко известный как инвертор для дуговой сварки на полевых транзисторах (MOSFET). Для управления переключением силовых полевых транзисторов требуется только управляющее напряжение и крошечный мгновенный ток, а скорость переключения выше, без вторичного пробоя.

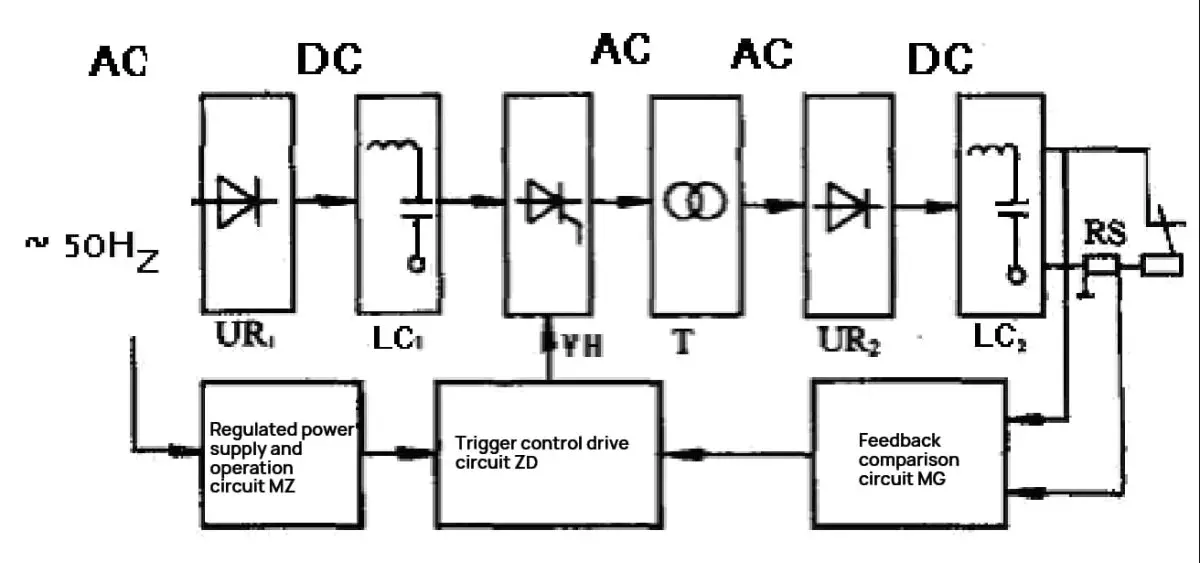

Основные компоненты и базовые принципы работы инвертора для дуговой сварки на MOSFET аналогичны инверторам транзисторного типа. Его принципиальная блок-схема показана на рисунке 3.

В нем также используется метод регулирования с фиксированной частотой широтно-импульсной модуляции (ШИМ). Частота инвертора транзисторного типа обычно фиксирована и составляет около 20 кГц, в то время как в инверторах MOSFET обычно используется частота 40-50 кГц, но встречаются и частоты выше 50 кГц.

Методы получения его внешних характеристик и характеристик регулирования (регулировка параметров регулирования) также достигаются путем управления изменением (регулировкой) ширины управляющего импульса, включая низкочастотную модуляцию формы выходного импульса.

Кроме того, схема фильтра входного выпрямителя, основные типы главных цепей инверторов, схема выходного фильтра, замкнутая схема управления с обратной связью и ее принцип в основном одинаковы. Здесь они не будут более подробно рассматриваться.

Характеристики инвертора MOSFET для дуговой сварки

Анализируются особенности использования полевого транзистора (MOSFET) в качестве электронного переключателя мощности. По сравнению с транзистором, MOSFET наделяет инвертор для дуговой сварки следующими выдающимися преимуществами и характеристиками:

(1) Чрезвычайно малая мощность управления: MOSFET имеет высокое входное сопротивление постоянного тока затвор-исток, и управление осуществляется напряжением. С точки зрения силовой связи, инвертор для дуговой сварки на MOSFET может управляться непосредственно микрокомпьютером через интерфейсы A/D и D/A, а схема управления может быть упрощена, что является стремлением современных схем управления.

(2) Широкий надежный рабочий диапазон.

(3) Чрезвычайно короткое время переключения.

(4) Относительно простая реализация параллельной работы нескольких трубок: Поскольку MOSFET имеет положительный температурный коэффициент, параллельная работа не требует последовательного токоразделительного резистора.

Классификация и применение

Инверторы для дуговой сварки MOSFET можно классифицировать по внешним характеристикам, а также по типу выходного постоянного тока, импульсного и прямоугольной волны переменного тока.

Данный тип инвертора для дуговой сварки имеет универсальное значение, который может быть использован не только для ручной сварки дуговых сварочных стержней, аргонодуговой сварки вольфрамовым электродом, плавящимся электродом сварка в газовой средеПлазменно-дуговая сварка и резка, а также для высокопроизводительной и точной сварки, такой как механизированная сварка, автоматическая сварка и сварка роботом, путем получения различных внешних характеристик с помощью различного напряжения дуги, тока обратной связи и коэффициентов согласования.

Кроме того, его сварочные характеристики и многофункциональность могут быть значительно улучшены благодаря цифровому и интеллектуальному управлению.

Из-за ограниченной мощности MOSFET, он обычно используется в ситуациях с малой и средней мощностью, особенно для малой мощности. Увеличив частоту инвертора до 100-200 кГц, можно сделать инвертор для дуговой сварки MOSFET на 100 А весом всего 3,4 кг.

Это действительно карманный источник питания для дуговой сварки выглядит как произведение искусства.

Инвертор для дуговой сварки на биполярных транзисторах с изолированным затвором (IGBT) - это тип инвертора для дуговой сварки на базе транзисторов, в котором в качестве электронного переключателя мощности используются полевые транзисторы, а не традиционные транзисторы. Он обладает рядом преимуществ, таких как минимальный контроль мощности, высокая скорость переключения, отсутствие вторичного пробоя и более высокая частота инвертора.

Однако использование полевых транзисторов имеет и некоторые недостатки, включая более низкую производительность, более высокое сопротивление канала, более низкое сопротивление по напряжению и меньший номинальный рабочий ток. Для решения этих проблем производители и исследовательские подразделения разработали силовые переключающие транзисторы IGBT, сочетающие высокую мощность традиционных транзисторов и управление напряжением полевых транзисторов.

Силовые переключающие транзисторы IGBT обладают большей емкостью транзисторов, относительно просты в производстве и отладке, поэтому быстро получили широкое распространение и применение в промышленности. Сварочные инверторы, использующие силовые переключающие транзисторы IGBT, также известны как инверторы для дуговой сварки IGBT, которые представляют собой разновидность инверторов с регулировкой напряжения. Однако частота инвертора инверторов для дуговой сварки на основе IGBT не так высока, как у инверторов на основе MOSFET.

Инверторы для дуговой сварки на основе MOSFET и IGBT имеют свои особенности и стали новыми виды сварки источники энергии, которые широко развиваются и продвигаются.

Основные компоненты и принцип работы инвертора для дуговой сварки на IGBT показаны на рисунке 4. По сравнению со сварочными инверторами на основе MOSFET и традиционными транзисторными инверторами IGBT-инвертор Они имеют разные размеры и базовую структуру, но все они используют метод ШИМ-управления с фиксированной частотой широтно-импульсной модуляции.

Основное отличие заключается в том, что вместо MOSFET или традиционных транзисторов используются IGBT-транзисторы, а частота инвертора составляет около 20-25 кГц (в то время как у инверторов на базе MOSFET она может достигать 50 кГц и выше). IGBT-транзисторы используют управление напряжением, и мощности одного транзистора достаточно, поэтому нет необходимости в параллельной работе нескольких транзисторов.

Внешние характеристики IGBT-инвертора, характеристики регулирования (регулирование стандартных параметров), получение и управление формой выходного сигнала также достигаются за счет изменения (преобразования, модуляции) ширины импульса, включая низкочастотную модуляцию формы выходного импульса.

По основным типам схемы фильтра входного выпрямителя, главной схемы инвертора (несколько типов), схемы выходного фильтра, схемы управления с замкнутым контуром и отрицательной обратной связью и принципам работы они практически не отличаются от сварочных инверторов на MOSFET.

Инверторы для дуговой сварки на базе IGBT можно классифицировать по внешним характеристикам или по типам выходного сигнала, таким как постоянный ток, импульс и квадратная волна переменного тока.

Оба типа сварочных инверторов имеют универсальное значение и могут использоваться не только для крупных и широкомасштабных сварочных процессов, таких как дуговая сварка палкой, аргонодуговая сварка вольфрамовым электродом, сварка плавящимся электродом в защитном газе, плазменная дуговая сварка и резка, но и для мощных процессов автоматической сварки одной/двумя проволоками под флюсом от 1250А до 2000А, дуговой воздушной строжки и роботизированной дуговой сварки, а также двухпроводной MIG/MAG/импульсной сварки и трехпроводной сварки под флюсом и др.

Силовые устройства источника питания для дуговой сварки работают и управляются в аналоговом или коммутационном режиме. Существует два типа источников питания для дуговой сварки с переключаемым режимом: с жестким и мягким переключением. В первом случае используется технология управления с широтно-импульсной модуляцией (ШИМ), а силовые устройства работают в режиме принудительного отключения (ток не равен нулю) или принудительного включения (напряжение не равно нулю).

Из-за наличия паразитных емкостей и индуктивностей в цепи силовые переключатели включаются и выключаются при значениях рабочего тока и напряжения, которые не равны нулю или даже выше, что приводит к большим потерям на переключение. Эти потери увеличиваются пропорционально частоте, значительно снижая эффективность схемы и даже приводя к ее неисправности.

Традиционные инверторы для дуговой сварки не могут кардинально решить эти проблемы. Однако инверторы для дуговой сварки с плавным переключением используют технологию резонансного преобразования тока, при которой силовые устройства включаются или выключаются естественным образом в условиях нулевого напряжения или тока.

Эта технология позволяет устранить недостатки источников питания для дуговой сварки с жесткой коммутацией, значительно снизить потери на коммутацию и минимизировать электромагнитные помехи (EMI) и радиочастотные помехи (RFI).

Это также снижает вес инвертора, повышает частоту, уменьшает объем трансформаторов, индукторов и конденсаторов в схеме, снижает пульсации на выходе, повышает плотность мощности и динамические характеристики системы.

Поэтому применение технологии плавного переключения, особенно в инверторах для дуговой сварки, становится все более широким, выводя электропитание дуговой сварки на новый уровень. Инверторы для дуговой сварки с плавным переключением являются перспективной разработкой в этой области, и в данном разделе мы сосредоточимся на их обсуждении.

Основные компоненты и базовые принципы работы инвертора для дуговой сварки с плавным переключением аналогичны инвертору для дуговой сварки с жестким переключением. Основное различие заключается в деталях структуры главной цепи инвертора и методе настройки схемы управления и привода.

Технология резонансного преобразования тока с режимом плавного переключения может управляться двумя методами: управление переменной частотой и управление постоянной частотой. Анализ и проектирование схемы управления с переменной частотой сложны и подвержены помехам, а диапазон выходного сигнала мал при низком использовании магнитных компонентов.

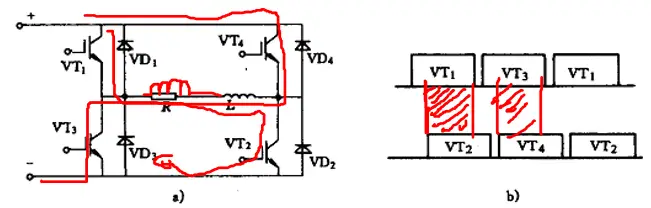

Управление с постоянной частотой основано на широко используемой ШИМ, в которой резонансный индуктор и конденсатор соединены последовательно в главной цепи инвертора. Система управления использует сдвинутую по фазе квадратную волну для управления переключающими устройствами, полагаясь на диод свободного хода для достижения мягкого управления переключением силовых устройств.

В главной схеме полномостового инвертора силовые переключатели на диагональных линиях включаются и выключаются не одновременно, а в шахматном порядке с определенным временным интервалом, чтобы добиться выключения при нулевом токе или включения при нулевом напряжении. Управление выходным напряжением или током осуществляется путем регулировки рабочего цикла моста.

Этот метод управления относительно прост в разработке, имеет больший выходной диапазон и относительно простую структуру схемы, что делает его более подходящим для применения в инверторах для дуговой сварки.

Основная форма главной цепи инвертора с плавным переключением

В настоящее время существует несколько распространенных базовых форм главной схемы инвертора с плавным переключением, в том числе:

Принцип работы главной цепи инвертора с плавным переключением

Чтобы правильно выбрать главную схему инвертора с плавной коммутацией для питания дуговой сварки, необходимо подробно рассмотреть следующие четыре основные схемы инверторов с плавной коммутацией:

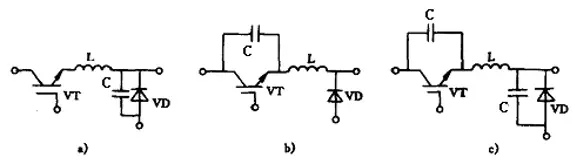

(1) Главная схема резонансного инвертора с нулевой коммутацией тока (ZCS)

Как показано на рисунке 6a, ZCS означает использование формы волны тока на вспомогательном LC-резонансном элементе и силовых устройствах для естественного выключения силовых устройств в условиях нулевого тока, что обеспечивает естественную коммутацию устройств.

(2) Главная цепь резонансного инвертора с переключением нулевого напряжения (ZVS)

Как показано на рисунке 6b, ZVS означает использование формы напряжения на индукторе и конденсаторе вспомогательного резонансного элемента и силовых устройствах для снижения напряжения выходной емкости силовых устройств до нуля перед включением устройств, создавая условия нулевого напряжения для включения устройств и устраняя потери на переключение, связанные с паразитной выходной емкостью устройств, тем самым значительно повышая частоту переключения.

Однако у ZVS есть два недостатка. Один из них - большое напряжение на устройстве, которое пропорционально диапазону нагрузки, что затрудняет достижение ZVS для широкого диапазона нагрузок. Другой недостаток связан с колебаниями выпрямительного диода и резонансного конденсатора.

Если это затухающее колебание, то оно приведет к большим потерям мощности на высоких частотах. Если это незатухающие колебания, то они оказывают неблагоприятное воздействие на коэффициент усиления напряжения инвертора и могут вызвать колебания в замкнутом контуре.

(3) Главная цепь многорезонаторного инвертора

Как показано на рисунке 6c, основная схема мультирезонансного инвертора представляет собой объединение характеристик ZVS и ZCS в одной коммутационной структуре. Резонансный конденсатор включен параллельно переключающему устройству и параллельно диоду, что делает и переключающее устройство, и диод переключателями нулевого напряжения.

Основное преимущество заключается в том, что все основные паразитные параметры (выходная емкость силового устройства, емкость перехода диода, индуктивность утечки трансформатора и т.д.) интегрируются в резонансный контур, заставляя все устройства в цепи проводить ток при нулевом напряжении, тем самым снижая потери на переключение и повышая эффективность работы.

Недостатком трех вышеперечисленных схем является то, что они работают на переменной частоте, что приводит к высоким напряжениям и токовым нагрузкам на устройства.

Главная схема последовательного резонансного инвертора, параллельная схема полумостового и полномостового инвертора, а также главная схема инвертора E-класса более близки к структуре главной схемы инвертора для дуговой сварки с плавным переключением.

Основная схема инвертора E-класса является улучшенной версией схемы усилителя E-класса и модифицирована на основе последовательного резонансного инвертора. Его схема показана на рисунке 7.

Преимущество главной схемы инвертора E-класса заключается в том, что она устраняет потери на переключение и снижает уровень электромагнитных помех. Основной недостаток - большой пиковый ток, протекающий через коммутатор, и большое напряжение на коммутационном устройстве.

(4) Главная цепь полномостового инвертора с фазосдвигающим управлением

С момента своего появления в конце 1980-х годов фазосдвигающая управляемая полномостовая схема плавного переключения привлекает все больше внимания и становится актуальной темой для исследований и применения. Фазосдвиговая полномостовая схема плавного переключения идеально сочетает в себе две топологии - резонансное плавное переключение и ШИМ.

Резонансная коммутация достигается в процессе переключения силового коммутатора, что обеспечивает снижение потерь на переключение, а после включения коммутационного устройства обеспечивается напряжение и ток квадратной волны с помощью ШИМ-модуляции. Исходя из характеристик формы сигнала переключения, управляемую фазовым сдвигом полномостовую схему плавного переключения можно разделить на полномостовую схему плавного переключения с нулевым напряжением и схему плавного переключения с нулевым напряжением и нулевым током.

Основная схема и временные параметры управляющего сигнала схемы полномостового инвертора с фазовым сдвигом показаны на рисунке 8: