Задумывались ли вы когда-нибудь о том, что помогает двигателю вашего автомобиля не пропускать масло или турбинам вашего самолета работать без перебоев? Динамические уплотнения являются важнейшими, но часто упускаемыми из виду компонентами многих машин. В этой статье рассматриваются семь типов динамических уплотнений - набивные уплотнения, механические уплотнения, сухие газовые уплотнения, лабиринтные уплотнения, масляные уплотнения, силовые уплотнения и спиральные уплотнения. Поняв их функции и области применения, вы получите представление о том, как эти уплотнения поддерживают эффективность и надежность в различных отраслях промышленности. Окунитесь в эту тему, чтобы узнать, как эти небольшие компоненты играют важную роль в современном машиностроении.

В этой статье представлен обзор семи наиболее распространенных форм динамических уплотнений, используемых в механических конструкциях, включая сальниковые уплотнения, механические уплотнения, сухие газовые уплотнения, лабиринтные уплотнения, масляные уплотнения, силовые уплотнения и спиральные уплотнения.

Проблема эффективной герметизации динамических машин остается актуальной на протяжении всего срока эксплуатации оборудования. В этом комплексном анализе мы тщательно собрали и классифицировали различные технологии уплотнения, обычно используемые в мобильном оборудовании. Мы рассмотрели их конкретные области применения, рабочие характеристики и эксплуатационные параметры, чтобы читатель лучше понимал важнейшие вопросы уплотнения в машиностроении.

Изучая эти передовые решения в области уплотнений, мы стремимся предоставить инженерам и техническим специалистам ценную информацию о выборе наиболее подходящего метода уплотнения для конкретных задач. Эти знания имеют решающее значение для оптимизации работы оборудования, минимизации требований к техническому обслуживанию и продления срока службы динамических машин в различных отраслях промышленности.

По своим конструктивным особенностям сальниковые уплотнения можно разделить на:

Тип: упаковка

Проблема уплотнения подвижного оборудования всегда присутствует в процессе его эксплуатации. Чтобы помочь людям лучше понять проблему уплотнений, мы организовали различные типы уплотнений, обычно используемых в мобильном оборудовании, а также область их применения и характеристики.

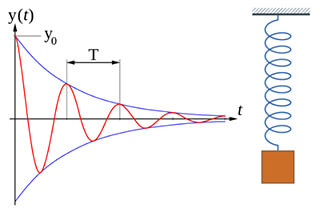

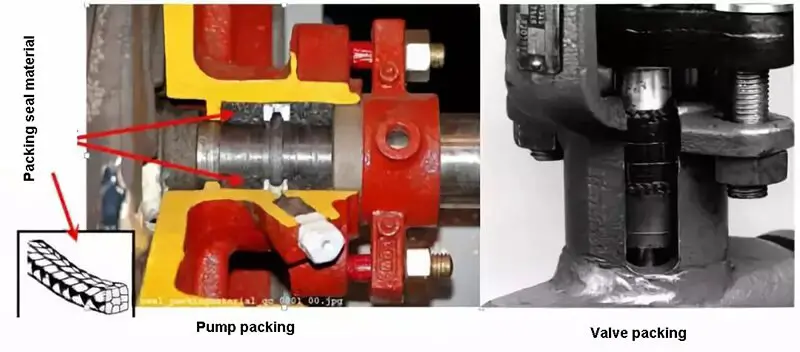

Набивка обычно изготавливается из мягких нитей, сплетенных между собой, и набивается в герметичную полость через полосу с квадратным сечением. Давление создается сальником, который сжимает набивку и заставляет ее прижиматься к уплотнительной поверхности (наружной поверхности вала и полости уплотнения), в результате чего возникает радиальная сила с уплотняющим эффектом.

Выбор материала для набивки влияет на эффективность уплотнения. Как правило, выбор материалов для набивки ограничивается температурой, давлением и pH рабочей среды, а также шероховатость поверхностиэксцентриситет и линейная скорость механического оборудования, на котором работает сальник. Эти факторы также влияют на выбор материала упаковки.

Графитовая набивка - это высокоэффективное решение для уплотнения при высоких температурах и высоком давлении. Она известна своей устойчивостью к коррозии, превосходными уплотнительными характеристиками, а также стабильной и надежной работой.

| Диапазон pH применяемой среды | 0-14 обычно используется для динамических уплотнительных деталей |

|---|---|

| Температура графитовой упаковки | -100 ℃ -850 ℃ |

| Давление графитовой набивки | 0-30.0MPa |

Арамидная набивка - это вид высокопрочного органического волокна. Затем плетеная набивка пропитывается латексом PTFE и смазкой.

| Диапазон pH применяемой среды | 2-13 Подходит для динамического уплотнения деталей, содержащих твердые частицы |

|---|---|

| Температура графитовой упаковки | 260 ℃ |

| Давление графитовой набивки | 10,0 МПа |

Упаковка из ПТФЭ изготавливается из чистой дисперсионной смолы ПТФЭ в качестве сырья. Сначала производится сырьевая пленка, затем она скручивается, заплетается и ткется в упаковочный материал. Она широко используется в клапанах и насосах в отраслях с высокими требованиями к чистоте, таких как пищевая, фармацевтическая, бумажная и химическая промышленность, и может эффективно работать с сильными коррозионными средами.

Существует два типа жестких сальниковых уплотнений: открывающаяся петля и разъемная петля.

Кольцо с открывающейся петлей - это металлическое самонатягивающееся уплотнительное кольцо, используемое в поршневых машинах в качестве поршневых колец, а в роторных машинах - в качестве расширительных колец. Разъемное кольцо - это цилиндрическое динамическое уплотнение с поверхностным контактом, которое может использоваться как ротационное динамическое уплотнение для паровых турбин и авиационных двигателей, а также как возвратно-поступательное уплотнение для паровых машин, двигателей внутреннего сгорания и поршневых компрессоров (уплотнение между штоком и цилиндром).

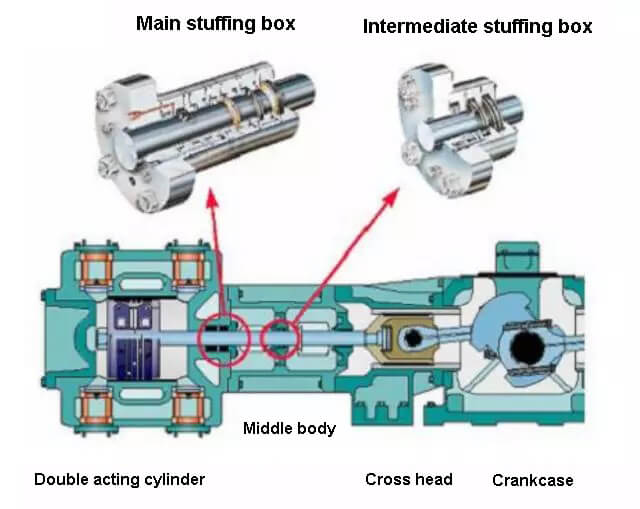

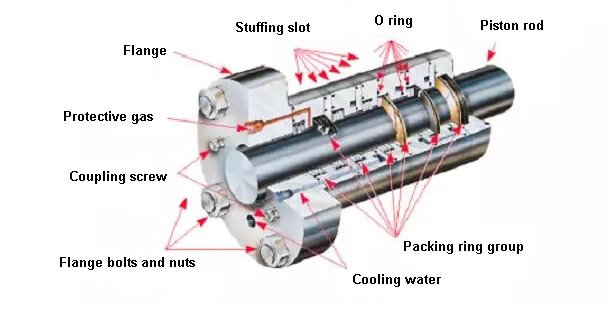

Конструкция главного сальника

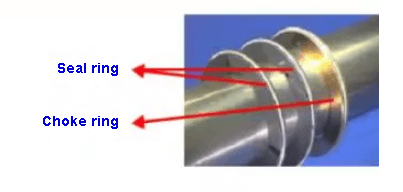

Классификация уплотнительных колец

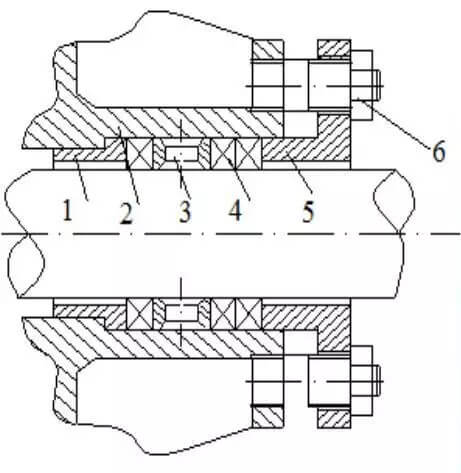

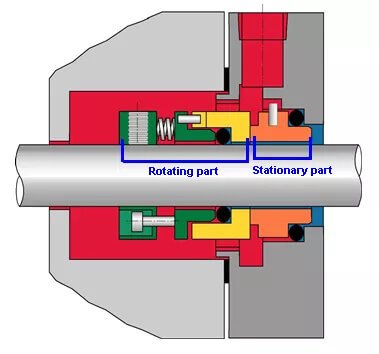

Торцевое уплотнение - важнейший компонент вращающегося оборудования, обычно состоящий из двух основных элементов: вращающегося (желтая часть) и неподвижного (оранжевая часть).

Эти компоненты работают в точной взаимосвязи друг с другом, при этом неподвижная поверхность кольца служит основным уплотнительным интерфейсом. Вращающийся компонент, закрепленный на валу, движется против неподвижного компонента, закрепленного на корпусе, создавая динамическое уплотнение.

Торцевые уплотнения, обычно называемые торцевыми, разработаны для предотвращения утечки жидкости в высоконапорных и высокоскоростных системах. Их конструкция обеспечивает эффективное уплотнение без чрезмерного износа, что делает их идеальными для использования в насосах, компрессорах и других вращающихся механизмах.

Согласно соответствующим национальным и международным стандартам (например, API 682 и ISO 21049), механические уплотнения определяются как устройства, состоящие как минимум из одной пары торцевых поверхностей, расположенных перпендикулярно оси вращения. Эти торцевые поверхности находятся в контакте и перемещаются относительно друг друга благодаря сочетанию следующих факторов:

Такое сложное взаимодействие сил обеспечивает контролируемый микроскопический зазор между уплотнительными поверхностями, что позволяет добиться эффективного уплотнения при минимизации трения и износа. Конструкция механических уплотнений может быть дополнительно оптимизирована для конкретных применений с учетом таких факторов, как рабочая температура, давление, свойства жидкости и скорость вращения.

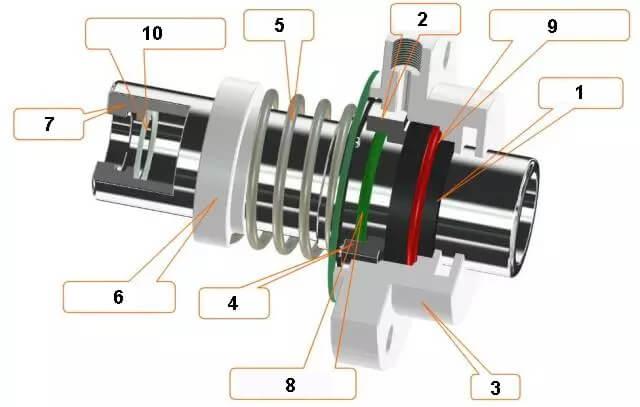

Основными компонентами, из которых состоит механическое уплотнение, являются:

Сухое газовое уплотнение представляет собой значительное достижение в технологии уплотнения торцов валов, используя инновационные микроканавки на торцах уплотнений для создания бесконтактного газового барьера. Эта технология относится к категории динамических, бесконтактных уплотнений и произвела революцию в области уплотнений для высокоскоростного вращающегося оборудования.

Ключевые особенности включают:

Сухое газовое уплотнение, представляющее собой саморегулирующуюся систему уплотнения, не требующую внешнего охлаждения или смазки, быстро вытеснило традиционные методы уплотнения, такие как плавающие кольцевые и лабиринтные уплотнения. Оно стало отраслевым стандартом для уплотнения валов в высокоскоростных центробежных компрессорах, особенно в нефтехимическом секторе, где надежность и эффективность имеют первостепенное значение.

Приложения:

Сухие газовые уплотнения идеально подходят для использования в:

Эти уплотнения отлично подходят для применения в тех случаях, когда допускается минимальная утечка технологического газа в атмосферу, в том числе:

Универсальность и производительность сухих газовых уплотнений сделали их незаменимыми в современных промышленных процессах, где эффективность работы, соответствие экологическим нормам и надежность оборудования являются критическими факторами.

Лабиринтное уплотнение представляет собой ряд кольцевых уплотнительных зубцов, расположенных последовательно вдоль вращающегося вала. Эти зубья образуют между собой ряд перехватывающих зазоров и расширительных полостей.

Лабиринтное уплотнение имеет ряд кольцевых уплотнительных зубцов, расположенных по кругу вдоль вращающегося вала. Эти зубья создают ряд зазоров и полостей, которые выполняют функцию уплотнения.

Лабиринтные уплотнения - это наиболее фундаментальный механизм уплотнения, используемый между ступенями и на концах валов центробежных компрессоров. Их эффективность обусловлена созданием ряда плотных зазоров и расширительных камер, препятствующих потоку газа.

По структурным характеристикам лабиринтные уплотнения можно разделить на четыре основных типа: гладкие, зигзагообразные, ступенчатые и ячеистые.

1). Гладкое лабиринтное уплотнение

Гладкие лабиринтные уплотнения выпускаются в двух конфигурациях: интегральные и вставные. Они имеют простую конструкцию и относительно просты в изготовлении. Однако их уплотнительные характеристики ограничены из-за отсутствия сложных препятствий на пути потока.

2). Зигзагообразная лабиринтная печать

Зигзагообразные лабиринтные уплотнения, как и их гладкие аналоги, бывают цельными и вставными.

Этот тип отличается чередованием высоких и низких уплотнительных зубьев с различной высотой выступа. Соответствующая поверхность вала имеет соответствующий вогнуто-выпуклый рисунок канавок.

Взаимодействие между высокими и низкими зубьями и вогнуто-выпуклыми канавками превращает гладкий уплотнительный зазор в извилистую зигзагообразную траекторию. Такая конфигурация значительно увеличивает сопротивление потоку и повышает эффективность уплотнения за счет создания дополнительной турбулентности и перепадов давления.

Однако зигзагообразные уплотнения ограничены применением в цилиндрах или перегородках с горизонтальными разъемными поверхностями и должны быть выполнены в виде горизонтально разъемных узлов из-за их сложной геометрии.

3). Ступенчатое лабиринтное уплотнение

Ступенчатые лабиринтные уплотнения имеют конструктивное сходство с гладкими лабиринтными уплотнениями, но обеспечивают эффективность уплотнения, сравнимую с зигзагообразными вариантами. Они часто используются в крышках рабочих колес и в местах расположения балансировочных поршней, где их ступенчатый профиль обеспечивает повышенное ограничение потока без производственных сложностей, свойственных зигзагообразным уплотнениям.

4). Сотовое лабиринтное уплотнение

Сотовые лабиринтные уплотнения имеют зубцы, сваренные вместе для формирования сложных сотообразных расширительных камер. Такая конструкция создает сложную трехмерную лабиринтную структуру.

Этот тип уплотнений обладает превосходными характеристиками по сравнению с другими конфигурациями и особенно хорошо подходит для применения в условиях значительного перепада давления, например, в качестве уплотнений балансировочного поршня в центробежных компрессорах высокого давления.

Хотя сотовые лабиринтные уплотнения требуют более сложного производственного процесса, они обеспечивают высокопрочную уплотнительную поверхность с превосходными уплотняющими способностями. Сотовая структура не только увеличивает сопротивление потоку, но и помогает разбить и рассеять кинетическую энергию в потоке утечки, что еще больше повышает эффективность уплотнения.

Oil Seal - это самозатягивающееся манжетное уплотнение, отличающееся компактной конструкцией, экономичностью, низкой потребностью в обслуживании и минимальным моментом сопротивления. Это универсальное уплотнительное решение предлагает баланс простоты и эффективности в различных промышленных применениях.

В первую очередь сальники выполняют две функции: предотвращают утечку среды внутри системы и защищают от попадания внешних загрязнений, таких как пыль или другие потенциально вредные частицы. Конструкция кромки уплотнения создает динамический интерфейс, который адаптируется к небольшим смещениям и биениям вала, повышая эффективность уплотнения.

Одной из особенностей масляных уплотнений является их ограниченная способность к самокомпенсации износа. По мере постепенного износа кромки со временем конструкция уплотнения позволяет в определенной степени регулировать его, поддерживая целостность уплотнения в определенных пределах. Однако важно отметить, что эта компенсация износа конечна, и для обеспечения оптимальной работы необходимо регулярно проводить осмотр и замену.

Хотя масляные уплотнения отлично работают во многих средах с низким давлением, они не подходят для применения при высоком давлении. Конструкция манжеты, основанная на относительно низком контактном давлении, не может выдерживать значительные перепады давления без снижения эффективности уплотнения или ускоренного износа.

Учитывая эти характеристики, масляные уплотнения часто используются в химических насосах низкого давления. Они обеспечивают эффективную защиту от утечек жидкости и загрязнения окружающей среды в условиях, когда перепады давления незначительны. Обычно они применяются для уплотнения валов насосов, корпусов подшипников и редукторов в оборудовании для химической обработки, где обращаются коррозионные или чувствительные жидкости.

При выборе масляных уплотнений для химических насосов следует тщательно учитывать такие факторы, как химическая совместимость, температурный диапазон, скорость вращения вала и ожидаемый срок службы, чтобы обеспечить оптимальную производительность и долговечность как уплотнения, так и защищаемого им оборудования.

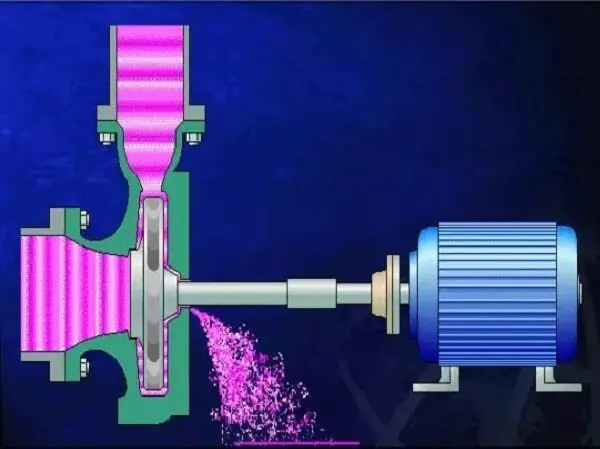

Во время работы вспомогательное рабочее колесо химического насоса создает давление, которое уравновешивает жидкость под высоким давлением на выходе основного рабочего колеса, эффективно создавая динамическое уплотнение. Это силовое уплотнение использует энергию вращения насоса для поддержания разности давлений, предотвращая утечки без использования внешних уплотнительных компонентов. Однако, когда насос прекращает работу, уплотнительная функция вспомогательного рабочего колеса нарушается, что приводит к необходимости применения статического стояночного уплотнения для уменьшения потенциальной утечки во время простоя.

Уплотнительный механизм вспомогательного рабочего колеса отличается простотой и надежностью. Его простая конструкция минимизирует износ и снижает риск механических поломок, способствуя увеличению срока службы. Такая надежность особенно важна для применения в химической промышленности, где постоянная производительность имеет решающее значение. Эффективность силового уплотнения в предотвращении утечек жидкости в сочетании с его способностью работать со средами, содержащими твердые частицы или абразивные примеси, делает его идеальным выбором для химических насосов, работающих в сложных условиях.

Кроме того, способность силового уплотнения работать с жидкостями со взвешенными твердыми частицами без нарушения целостности уплотнения дает значительные преимущества перед традиционными механическими уплотнениями в некоторых областях применения. Эта характеристика не только повышает универсальность насоса, но и потенциально снижает частоту технического обслуживания и связанные с этим затраты на простой в отраслях, где чистота жидкости не всегда может быть гарантирована.

Спиральные уплотнения - это сложные динамические уплотнительные устройства, используемые во вращающемся оборудовании.

На поверхности вращающегося вала или на внутреннем диаметре неподвижной втулки создается прецизионная спиральная канавка. Промежуточное пространство между валом и втулкой заполняется тщательно подобранной уплотнительной средой, обычно высоковязкой жидкостью или смазкой.

При вращении вала спиральные канавки создают гидродинамическое насосное действие. Это создает градиент давления, который эффективно предотвращает утечку рабочей жидкости даже в условиях высокого давления.

Эффективность уплотнения спиральных уплотнений в значительной степени зависит от нескольких геометрических параметров: угла наклона спирали, шага, ширины поверхности, глубины канавки, активной длины уплотнения и радиального зазора между валом и втулкой. Эти параметры должны быть оптимизированы в зависимости от конкретных требований к применению, условий эксплуатации и свойств жидкости.

Одним из главных преимуществ спиральных уплотнений является их бесконтактная природа, которая исключает трение между уплотнительными поверхностями. Это приводит к минимальному износу и исключительно длительному сроку службы, часто превышающему срок службы других компонентов системы. Однако эффективность уплотнения ограничивается ограниченной осевой длиной, доступной для спирали во многих компактных конструкциях, что потенциально ограничивает их использование в системах высокого давления.

Важно отметить, что спиральные уплотнения сильно зависят от скорости вращения. При снижении скорости гидродинамический эффект откачки значительно уменьшается, что может нарушить целостность уплотнения. Эта особенность требует тщательного рассмотрения при проектировании системы, особенно в системах с переменной скоростью вращения или частыми циклами "старт-стоп".