Вы когда-нибудь задумывались о том, как различные режущие инструменты токарного станка могут превратить простой кусок металла в точную деталь? В этой статье мы рассмотрим десять типов токарных резцов, изучим их уникальное назначение и материалы. Читая дальше, вы узнаете, как каждый инструмент, от цилиндрических токарных резцов до алмазных лезвий, играет важнейшую роль в металлообработке. Приготовьтесь расширить свои знания в области обработки и узнать, какие инструменты необходимы для вашего следующего проекта.

Токарные резцы необходимы для выполнения операций обработки и могут быть классифицированы в зависимости от их назначения и структуры. Ниже приведена подробная классификация:

Цилиндрические токарные резцы классифицируются по основным углам отклонения, каждый из которых служит для определенных целей обработки:

Инструменты для обработки канавок предназначены для создания канавок и операций резания:

Инструмент для нарезания наружной резьбы

Инструмент для нарезания внутренней резьбы

Резьбонарезные инструменты предназначены для нарезания резьбы и делятся на два основных типа:

Токарные резцы для обработки внутренних отверстий специально разработаны для обработки внутренних отверстий.

Токарные резцы также можно классифицировать по их конструктивному исполнению:

Инструменты из быстрорежущей стали (HSS) изготавливаются из инструментальной стали, которая сохраняет свою твердость при высоких температурах, что позволяет ей резать быстрее, чем высокоуглеродистая сталь. Эти инструменты можно постоянно полировать, что делает их пригодными для черновой и получистовой обработки общего назначения. Инструменты из быстрорежущей стали известны своей прочностью и устойчивостью к сколам, что делает их идеальными для применения в тех случаях, когда поломка инструмента является проблемой.

Режущие инструменты из цементированного карбида состоят из мелких частиц карбида, сцементированных в композит связующим металлом. Эти инструменты подходят для резки широкого спектра материалов, включая:

Кроме того, инструменты из цементированного карбида могут работать с более сложными материалами, такими как:

Высокая твердость и износостойкость делают их идеальными для высокоскоростной резки и тяжелых режимов обработки.

Алмазные инструменты имеют лезвия с алмазом - самым твердым из известных материалов. Они обладают рядом преимуществ:

Благодаря этим свойствам алмазные инструменты подходят для прецизионной обработки хрупких и твердых неметаллических материалов, таких как:

Другие современные материалы, используемые в режущих инструментах, включают кубический нитрид бора (КНБ) и керамические режущие инструменты. Эти материалы разрабатываются для грубой обработки и прерывистого резания чугуна из сплавов высокой твердости. Инструменты из КНБ особенно эффективны при обработке закаленных сталей и суперсплавов, а керамические инструменты известны своей высокотемпературной стабильностью и износостойкостью.

Кончик токарного резца должен находиться на той же высоте, что и центр вращения заготовки. Для этого обычно используются следующие методы:

Длина токарного резца, выходящего из держателя, должна быть соответствующей. Как правило, удлинение должно быть в 1-1,5 раза больше толщины инструментальной линейки. Чрезмерное удлинение может снизить жесткость инструментальной линейки, что приведет к вибрациям во время резания.

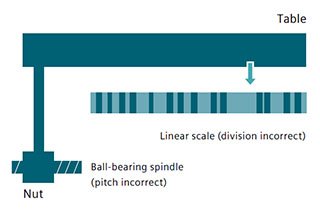

Размерная колодка токарного резца с ЧПУ должна быть плоской, меньшее число указывает на лучшую плоскостность. Для предотвращения вибрации размерный блок должен быть выровнен с держателем инструмента.

Токарный инструмент NC-токарного станка должен быть закреплен в держателе инструмента минимум двумя винтами. Эти винты должны быть последовательно затянуты с соответствующим усилием для обеспечения устойчивости.

Центральная линия токарной линейки станка с ЧПУ должна быть перпендикулярна направлению подачи. Несоответствие может привести к изменению значений основного и вспомогательного углов отклонения, что повлияет на точность обработки. Различные станки с ЧПУ могут иметь разные методы загрузки и выгрузки, поэтому необходимо следовать конкретным рекомендациям для каждого станка.

Соблюдение этих требований к монтажу позволяет оптимизировать производительность и точность токарных инструментов, что приводит к улучшению результатов обработки.