Вы когда-нибудь задумывались, как пластик превращается из сырья в повседневные изделия? В этой статье рассматриваются пять основных процессов формования пластика - ковка, прокатка, экструзия, волочение и штамповка. Каждый метод уникальным образом формирует из пластика различные изделия, от деталей автомобиля до предметов домашнего обихода. Вы узнаете об особенностях техники и применения этих процессов, а также получите представление об их преимуществах и ограничениях. Если вы интересуетесь производством или хотите углубить свои инженерные знания, этот обзор представляет собой краткое, но исчерпывающее руководство по методам формования пластмасс.

Пластическая формовка, также известная как формовка металла или пластическая деформация, - это производственный процесс, использующий пластичность материалов, в первую очередь металлов, для изменения формы заготовок без значительного удаления материала. В этом процессе используются внешние силы, прикладываемые через специализированные инструменты и штампы для постоянной деформации материала в желаемые формы и геометрии.

Фундаментальный принцип пластической деформации основан на способности материала подвергаться пластической деформации - необратимому изменению формы, которое происходит, когда приложенное напряжение превышает предел текучести материала. Этот процесс позволяет эффективно использовать материал и часто приводит к улучшению механических свойств за счет упрочнения.

Формование пластмасс включает в себя широкий спектр технологий, каждая из которых подходит для определенных областей применения и характеристик материала:

Эти процессы обладают такими преимуществами, как высокая производительность, отличное использование материала и возможность создания сложных форм с улучшенными механическими свойствами. Выбор конкретной технологии формования пластмасс зависит от таких факторов, как свойства материала, желаемая конечная геометрия, объем производства и стоимость.

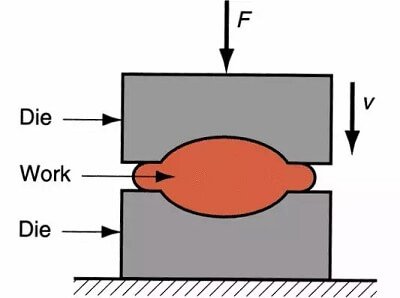

Это метод обработки, при котором с помощью кузнечного оборудования к металлическим заготовкам прикладывается давление для их пластической деформации с целью получения поковок с определенными механическими свойствами, определенной формы и размеров.

По механизму формообразования ковку можно разделить на свободную ковку, ковку в штампе, кольцевую ковку и специальную ковку.

Свободная ковка:

Метод обработки, который обычно используется в молотовой ковке или гидравлический прессС помощью простых инструментов выбивают металлические слитки или блоки нужной формы и размера.

Штамповка:

Он формируется с помощью штампа на кузнечном молоте или горячая штамповка пресса.

Кольцевая шлифовка:

Относится к производству кольцевых деталей различных диаметров на специальном оборудовании кольцешлифовальных станков, также используется для производства деталей колес, таких как автомобильные колеса, колеса поездов.

Специальная ковка:

В том числе методы ковки такие как прокатная штамповка, поперечная клиновая прокатка, радиальная ковка, ковка в жидкой матрице и т.д. Эти методы больше подходят для производства некоторых деталей специальной формы.

Нагрев кованой заготовки → валок кузнечная заготовка подготовка → штамповка → обрезка → штамповка → исправление → промежуточный контроль → термическая обработка поковок → очистка → исправление → контроль

Валки крупных прокатных станов, елочные шестерни, роторы паровых турбогенераторов, рабочие колеса, стопорные кольца, огромные гидравлический пресс цилиндры и колонки, локомотивные валы, коленчатые валы и шатуны для автомобилей и тракторов и т.д.

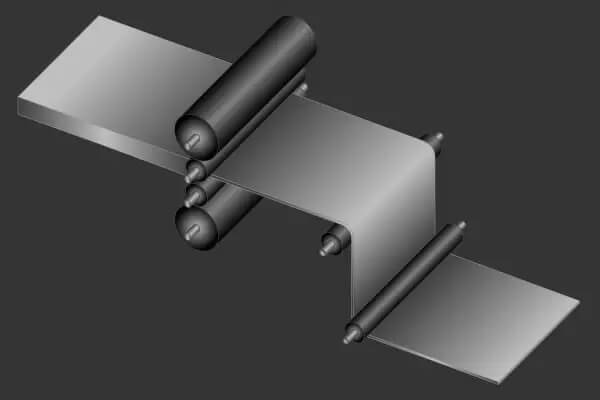

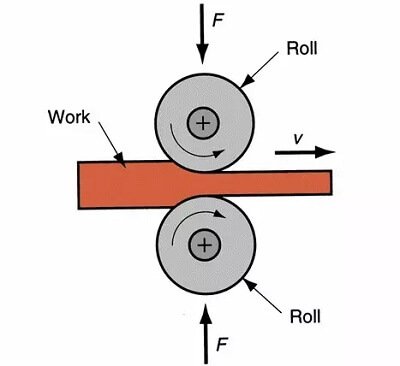

Что такое rоллинг

Метод обработки давлением, при котором металлическая заготовка пропускается через зазор (различной формы) пары вращающихся валков, при этом поперечное сечение материала уменьшается за счет сжатия валков, а длина увеличивается.

3 типа Прокат

По движению подвижного состава: продольная прокатка, поперечная прокатка, косая прокатка.

Продольная прокатка: Процесс, при котором металл проходит между двумя валками, вращающимися в противоположных направлениях, и между ними происходит пластическая деформация.

Крест–катится: Направление движения проката соответствует направлению оси валков после деформации.

Skew катится: Прокат совершает спиралевидное движение, при этом прокат и ось валка не составляют особых углов.

Технологический процесс:

Приложениеs:

В основном он используется в металлических профилях, листах, трубах и т.д. Существуют также некоторые неметаллические материалы, такие как пластиковые и стеклянные изделия.

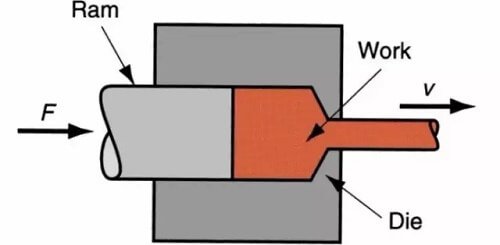

Что такое экструзия

Под действием трехмерного неравномерного давления заготовка выдавливается из отверстия или зазора фильеры, уменьшая площадь поперечного сечения и увеличивая длину. Метод обработки для получения желаемого продукта называется экструзией. Такая обработка заготовки называется экструзионным формованием.

Технологический процесс:

Подготовка перед экструзией → нагрев литейного стержня → экструзия → правка растяжение и скручивание → распиловка (фиксированная длина) → выборочный контроль → ручное старение → упаковка

Преимущества:

Недостатки:

Сфера производства: В основном используется для изготовления длинных стержней, глубоких отверстий, тонких стенок и деталей специального сечения.

Что такое рисование

Метод обработки пластмассы, при котором внешняя сила действует на передний конец вытягиваемого металла и вытягивает металлическую заготовку из отверстия штампа, меньшего, чем поперечное сечение заготовки, для получения изделия соответствующей формы и размера.

Преимуществоs:

Недостатки:

Сфера производства: Волочение - это основной метод обработки металлических труб, прутков, профилей и проволоки.

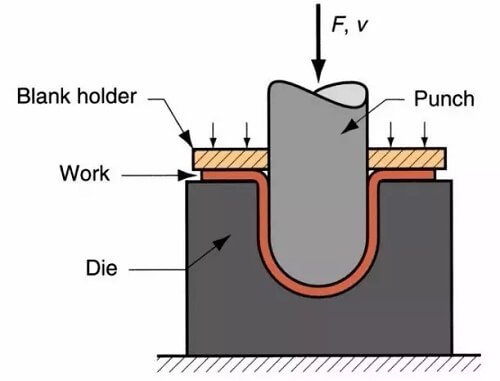

Что такое тиснение

Это метод формовки и обработки, при котором используются прессы и штампы для приложения внешней силы к плитам, полосам, трубам и профилям с целью их пластической деформации или разделения для получения заготовок (штамповки) нужной формы и размера.

Технические характеристики:

Область применения:

60 - 70% стали в мире - листовая, и большинство из них обрабатывается штамповкой.

Кузов автомобиля, шасси, топливный бак, ребра радиатора, паровые бочки котлов, оболочки контейнеров, железный сердечник листы кремнистой стали Двигатели и электроприборы - все они штампованные.

Также много штампованных деталей в таких изделиях, как инструменты, бытовая техника, велосипеды, офисное оборудование и домашняя утварь.

Как человек, работающий в этой отрасли, я считаю, что очень важно учитывать воздействие на окружающую среду и экологичность производимых нами пластмасс. При создании новых продуктов я всегда рассматриваю возможность использования более экологичных и биологически чистых материалов.

Это поможет снизить зависимость от ископаемого топлива и ограничить выбросы парниковых газов в процессе производства. Использование этих экологичных материалов также гарантирует, что наши продукты имеют более низкий углеродный след на протяжении всего жизненного цикла.

Кроме того, я считаю крайне важным оптимизировать производственные процессы и уделять первостепенное внимание энергоэффективности. Тем самым я вношу свой вклад в минимизацию отходов и снижение энергопотребления при производстве пластмасс.

Переработка отходов оказывает значительное влияние на окружающую среду, поэтому я всегда стремлюсь создавать продукты, которые можно легко переработать. Учитывая процесс переработки на этапах проектирования и разработки, я могу повысить пригодность своих изделий к переработке и уменьшить количество образующихся отходов.

Вот несколько принципов утилизации, которых я придерживаюсь:

Переработка играет важнейшую роль в управлении воздействием пластмасс на окружающую среду. Придерживаясь принципов устойчивого развития и переработки в своей работе, я вношу свой вклад в создание более экологически сознательной и ответственной индустрии пластмасс.