Вы когда-нибудь задумывались, как передается энергия в различных машинах и устройствах? От двигателей, которые приводят в движение наши автомобили, до моторов, которые двигают нашу промышленность, передача энергии является важнейшим аспектом машиностроения. В этой статье блога мы исследуем увлекательный мир передачи энергии, изучим различные типы систем и их уникальные характеристики. Присоединяйтесь к нам, чтобы разгадать тайны, стоящие за бесперебойной работой машин, которые формируют наш современный мир. Приготовьтесь узнать о преимуществах и недостатках каждого метода передачи энергии и получить информацию от экспертов отрасли.

К типам передачи мощности относятся, прежде всего, прямой привод, зубчатая передача, цепной привод и синхронный ременной привод. Эти методы широко используются в различных сценариях применения. Например, в автомобильной системе трансмиссии мощность, вырабатываемая двигателем, передается на ведущие колеса через такие компоненты, как сцепление, коробка передач, карданный шарнир и карданный вал, облегчая движение автомобиля.

Кроме того, в полностью электрических автомобилях, работающих на возобновляемых источниках энергии, используется механизм прямого привода, при котором двигатель напрямую приводит в движение колеса, преобразуя электрическую энергию в мощность. Этот метод отличается эффективностью и скоростью.

Беспроводная передача энергии - это уникальный метод передачи энергии. Он использует радиоволны для передачи энергии от электростанции к определенному принимающему устройству, преобразуя ее в электричество для использования. Хотя этот метод используется в основном в конкретных сценариях, таких как беспроводная зарядка, он демонстрирует разнообразие и инновационность технологии передачи энергии.

В авиации система передачи мощности является важнейшим компонентом конструкции авиационного двигателя. Технические характеристики и прикладные исследования этой системы имеют жизненно важное значение для повышения эффективности работы авиационных двигателей.

| Тип трансмиссии | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Механическая трансмиссия | Используются механические детали, такие как муфты, цепи, звездочки, ремни и шкивы. Включает в себя зубчатые, червячные, ременные, цепные и зубчато-ременные передачи. | Точность и эффективность, идеальное решение для передачи данных на короткие расстояния, высокая надежность и долгий срок службы. | Высокая стоимость изготовления и монтажа, не подходит для передачи данных на большие расстояния, нет защиты от перегрузки. |

| Электрический привод | Использует электродвигатели для преобразования электрической энергии в механическую для машин и транспортных средств. | Высокая точность, энергосбережение, точное управление, экологичность, снижение шума и экономия средств. | – |

| Пневматическая трансмиссия | Использует сжатый газ для передачи энергии или информации, подходит для жестких условий эксплуатации. | Быстрое действие, быстрый отклик, низкое техническое обслуживание, чистая среда, экономичность, автоматическая защита от перегрузки. | Сжимаемость воздуха, низкое рабочее давление, значительный шум при выхлопе на высокой скорости, медленнее, чем электронные сигналы. |

| Гидравлическая трансмиссия | Использует жидкость в качестве среды для передачи энергии и управления. | Компактность, возможность плавной регулировки, быстрый отклик, легкая интеграция с электрическим управлением, безопасность и надежность. | Возможные утечки масла, неполная несжимаемость, потери при течении масла, сложности при экстремальных температурах, требуется высокая точность изготовления. |

В таблице выше приведены основные аспекты каждого типа электропередач, выделены их основные характеристики, преимущества и ограничения.

(1) Что такое механическая передача энергии?

Механическая передача энергии относится к изделиям, используемым для перемещения механических частей, а не для подачи электрической энергии. К таким изделиям относятся муфты, цепи и звездочки, ремни и шкивы, а также компоненты привода.

Механическая система передачи является важнейшей частью станка. В основном она приводится в движение шарико-винтовой парой, которая в процессе передачи интегрируется с подвижным валом.

Станок приводится в движение двигателем. Механическая передача предназначена для передачи движения и силы.

К распространенным типам механических передач относятся зубчатая передача, червячная передача, ременная передача, цепная передача и зубчатая передача.

Роль механической передачи заключается в передаче как движения, так и силы.

(2) Типы механической передачи энергии

К наиболее распространенным видам механической передачи энергии относятся: зубчатая передача, турбовихревая передача, ременная передача, цепная передача, зубчатая передача и т.д.

01. Шестеренчатый привод

Зубчатая передача - наиболее часто используемый тип передачи в механической трансмиссии.

Он обеспечивает точную, эффективную, компактную, надежную и долговечную передачу данных.

Существует несколько различных типов зубчатых передач, которые классифицируются на основе различных стандартов.

Преимущества:

Недостатки:

02. Turbo Vortex Drive

Подходит для перемещения и передачи энергии между двумя осями с вертикальным и непересекающимся пространством.

Преимущества:

Недостатки:

Основными параметрами турбинного привода являются:

03. Ременной привод

A ременная передача Механическая система передачи, в которой для передачи движения или мощности используется гибкий ремень, натянутый на шкивах.

Ременная передача обычно состоит из ведущего колеса, ведомого колеса и бесконечного ремня, натянутого между двумя колесами.

1) Когда направление вращения двух осей параллельно, это называется открытым движением, центральное расстояние, и концепция угла поворота.

2) Ремни можно разделить на три категории по форме поперечного сечения: плоский ремень, клиновой ремень и специальный ремень.

3) Область применения включает:

Плюсы и минусы ременной передачи:

Преимущества:

Недостатки:

04. Цепной привод

Цепной привод - это механическая система передачи, которая передает движение и мощность от ведущей звездочки со специализированной формой зубьев к ведомой звездочке с аналогичной формой зубьев с помощью цепи.

В том числе:

Преимущества:

Цепные приводы имеют множество преимуществ по сравнению с ременные приводы,

По сравнению с зубчатой передачей, цепной привод отличается:

Недостатки:

Основными недостатками цепного привода являются:

05. Шестеренчатый поезд

Система передач, состоящая более чем из двух шестерен, называется зубчатой передачей. Зубчатые передачи можно разделить на два типа: обычные зубчатые передачи и планетарные зубчатые передачи.

Планетарная передача - это передача, которая совершает как вращательное, так и осевое движение в зубчатой передаче.

Зубчатые передачи можно разделить на две категории: передачи с фиксированной осью и эпициклические передачи.

Передаточное число трансмиссии, которое представляет собой отношение угловой скорости (или скорости вращения) входного вала к выходной валрассчитывается путем деления произведения числа зубьев всех ведомых шестерен в каждой паре зацепляющихся шестерен на число зубьев всех ведущих шестерен.

В эпициклической зубчатой передаче планетарная шестерня, которая совершает как вращательное, так и осевое движение, противопоставляется центральной или солнечной шестерне, которая имеет фиксированное осевое положение.

Передаточное число эпициклической зубчатой передачи не может быть рассчитано напрямую и требует использования метода относительного движения (или метода инверсии) для преобразования эпициклической зубчатой передачи в гипотетическую неподвижную осевую передачу.

Особенности трансмиссии включают:

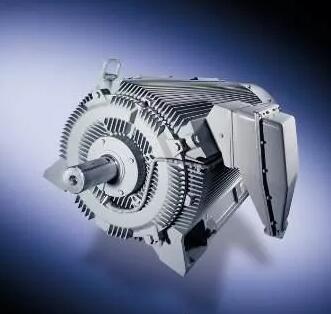

Электропривод - это использование электродвигателей для преобразования электрической энергии в механическую для приведения в движение различных видов производственного оборудования, транспортных средств и других предметов, требующих движения в повседневной жизни.

Преимущества:

Высокая точность: Серводвигатели В качестве источников питания используются простые и эффективные механизмы передачи, состоящие из шарико-винтовых пар и зубчатых ремней, что приводит к погрешности повторяемости 0,01%. Этот метод передачи используется в листогибочные станки.

Энергосбережение: Энергия, высвобождаемая на этапе замедления рабочего цикла, может быть преобразована обратно в электрическую энергию, что снижает эксплуатационные расходы и требует лишь 25% силового оборудования, необходимого для гидравлических приводов.

Точное управление: Благодаря поддержке высокоточных датчиков, измерительных приборов и компьютерных технологий можно добиться точного управления в соответствии с заданными параметрами, что значительно превосходит точность других методов управления.

Защита окружающей среды: Низкое энергопотребление и оптимизированная производительность приводят к снижению загрязнения и шума, обеспечивая лучшую защиту окружающей среды на заводе.

Пониженный уровень шума: Рабочий шум составляет менее 70 децибел, что примерно на 2/3 меньше шума, производимого термопластавтоматом с гидравлическим приводом.

Экономия средств: Затраты на гидравлическое масло и связанное с ним техническое обслуживание исключены, нет необходимости в жестких или мягких трубах, охлаждении гидравлического масла или снижении затрат на охлаждающую воду.

Пневматическая трансмиссия использует сжатый газ в качестве рабочей среды и передает энергию или информацию под давлением газа.

Преимущества:

Воздух является рабочей средой в пневматической трансмиссии, и его относительно легко получить. Отработанный воздух можно легко сбрасывать в атмосферу, что исключает необходимость в регенеративном топливном баке и трубопроводе, как в гидравлической трансмиссии.

Кроме того, вязкость воздуха очень мала (примерно одна десятитысячная от гидравлического масла), что приводит к минимальным потерям и позволяет легко концентрировать подачу газа и транспортировать его на большие расстояния. Утечки в пневматических системах также не так сильно загрязняют окружающую среду, как в гидравлических приводах.

По сравнению с гидравлической передачей, пневматическая передача обеспечивает быстрое действие, быстрый отклик, низкую стоимость обслуживания, чистую рабочую среду и отсутствие ухудшения состояния среды.

Кроме того, он хорошо адаптирован к жестким условиям эксплуатации, таким как воспламеняющиеся, взрывоопасные, пыльные, сильные магнитные, радиационные и вибрационные условия, что делает его более совершенным по сравнению с гидравлическими, электронными и электрическими системами управления.

Наконец, пневматическая трансмиссия экономична и имеет возможность автоматической защиты от перегрузки.

Недостатки:

На стабильность рабочей скорости влияет сжимаемость воздуха. Однако использование газожидкостного устройства обеспечивает удовлетворительные результаты.

Из-за низкого рабочего давления (обычно 0,31 МПа) и необходимости сохранения небольших размеров конструкции общее выходное усилие не должно превышать 10-40 кН.

Высокоскоростной выхлоп создает значительный шум, поэтому для его снижения устанавливается глушитель.

Скорость передачи газовых сигналов в пневматических устройствах меньше скорости электронов и света в пределах скорости звука.

Поэтому пневматические системы управления не следует использовать в сложных схемах с большим количеством ступеней.

Гидравлическая передача - это метод передачи энергии и управления с помощью жидкости в качестве рабочей среды.

Преимущества:

С точки зрения конструкции, четыре режима трансмиссии имеют сжимающую силу выходной мощности на единицу массы и размера, а также большой момент инерции.

Однако гидравлическая трансмиссия имеет меньший объем при передаче той же мощности, обладает малым весом и малой инерционностью, а также компактной конструкцией и гибкой компоновкой.

Гидравлическая трансмиссия позволяет плавно регулировать скорость, крутящий момент и мощность с быстрым временем отклика и широким диапазоном скоростей от 100:1 до 2000:1.

Управление и регулировка относительно просты, что делает его удобным в эксплуатации и экономит трудозатраты.

Кроме того, его легко интегрировать в электрические и компьютерные системы управления для автоматизации.

С точки зрения использования и обслуживания гидравлические компоненты обладают хорошими самосмазывающимися свойствами, легко защищаются от перегрузок и поддерживают давление, а также являются безопасными и надежными. Кроме того, компоненты легко стандартизируются и обобщаются.

Гидравлическая технология известна своей безопасностью и надежностью, а ее пластичность и изменчивость обеспечивают высокую гибкость производства, позволяя легко вносить изменения и корректировки в производственный процесс.

Кроме того, гидравлические компоненты относительно недороги и хорошо поддаются адаптации.

Сочетание гидравлической технологии с новыми технологиями, такими как микрокомпьютерное управление, становится мировой тенденцией, и это представляет собой интеграцию "машина-электрогидравлика-легкий", что позволяет легко достичь цифровизации.

У всего есть две стороны, есть преимущества и недостатки. Гидравлические приводы не являются исключением:

Недостатки:

Относительное движение поверхностей в гидравлической трансмиссии приводит к неизбежным утечкам масла, а масло не является полностью несжимаемым.

Это может привести к отсутствию строгого передаточного отношения и сделать его непригодным для использования в передаточных цепях для станков, например, в резьбовых передачах.

Существуют такие потери, как потери вдоль, местные потери и утечки при движении масла, что приводит к низкой эффективности передачи и делает ее непригодной для передачи на большие расстояния.

Гидравлическая трансмиссия испытывает трудности в условиях высоких и низких температур.

Чтобы предотвратить утечку масла и обеспечить соответствие эксплуатационным требованиям, гидравлические компоненты должны быть изготовлены с высокой точностью, что может создать трудности в использовании и обслуживании.

Диагностика неисправностей в гидравлические системы может быть сложной задачей, особенно в тех областях, где гидравлические технологии не получили широкого распространения. Это часто препятствует более широкому продвижению и применению гидравлических технологий.

Обслуживание гидравлического оборудования требует определенного опыта, а обучение специалистов по гидравлике занимает более длительный период времени.

Преимущества и ограничения зубчатого, цепного и синхронного ременного приводов в современной промышленности заключаются в следующем:

К основным преимуществам зубчатой передачи относятся: постоянное и стабильное передаточное отношение, надежная конструкция, низкий уровень шума, высокая эффективность передачи мощности, широкий диапазон скоростей, возможность достижения большого передаточного отношения, компактная конструкция и длительный срок службы. Кроме того, зубчатый привод подходит для передачи, когда межосевое расстояние между двумя валами велико, обладает хорошей гибкостью, смягчая удары и поглощая вибрации; проскальзывание при перегрузке предотвращает повреждение других деталей, имеет простую структуру и низкую стоимость.

Ограничения зубчатого привода включают: высокие требования к окружающей среде, необходимы хорошие условия смазки, не подходит для передачи между двумя валами с большим количеством пыли или на большое расстояние, требуется высокая точность изготовления и установки.

Преимущество цепного привода заключается в систематическом анализе и описании его конструкции, включая структуру, принцип, расчет конструкции и аспекты натяжения различных ременных приводов (плоский ремень, клиновой ремень, узкий клиновой ремень, многоклиновой ремень, синхронный ремень и т.д.).

Синхронная ременная передача сочетает в себе преимущества цепи, шестерни и треугольного ремня и завоевывает все большее внимание с развитием промышленности. К его особенностям относятся плавная передача, высокая эффективность передачи и хорошая термостойкость изделия.

Зубчатый привод широко используется в современной промышленности благодаря своей высокой эффективности, высокой стабильности, пригодности для больших передаточных отношений и долгому сроку службы, но он требует более высоких условий эксплуатации и не подходит для приложений с большим количеством пыли или больших расстояний. Конкретные плюсы и минусы цепной и синхронной ременной передачи необходимо анализировать в зависимости от конкретной конструкции и сценария применения, но все они отражают потребность современной промышленности в эффективных и стабильных методах передачи.