Вы когда-нибудь задумывались, почему сталь иногда неожиданно выходит из строя? В этой познавательной статье блога мы погрузимся в увлекательный мир дефектов стали. Как опытный инженер-механик, я пролью свет на различные типы дефектов, которые могут нарушить прочность и эксплуатационные характеристики стали. Откройте для себя скрытые причины этих дефектов и узнайте, как их выявлять и предотвращать. Приготовьтесь получить бесценные знания, которые навсегда изменят ваше представление о стали!

Дефекты стали - это различные аномальные явления на поверхности или внутри стали во время ее производства или использования, которые могут повлиять на ее производительность и качество.

К распространенным поверхностным дефектам стали относятся трещины, царапины, складки, ушки, шрамы, сварочные шрамы и торцевые заусенцы. Кроме того, существуют такие типичные дефекты поверхности, как окислы при прокатке, пятна, сколы, ямки и включения.

Причины возникновения дефектов стали разнообразны, например, сильное повреждение или износ канавки предыдущего валка, попадание посторонних металлов на прокат и вдавливание их в поверхность стали, дефекты на поверхности проката предыдущего прохода. Окислительная атмосфера во время нагрева также приводит к окислению стали, образуя на поверхности заготовки такие оксиды, как FeO, Fe2O3, Fe3O4.

Методы обнаружения дефектов стали в основном делятся на традиционное ручное визуальное обнаружение и автоматизированное обнаружение на основе компьютерного зрения. В последние годы методы, основанные на глубоком обучении, такие как YOLOv5 и YOLOv7, широко применяются для автоматического обнаружения дефектов стальной поверхности.

Некоторые специфические дефекты, такие как полосчатость, могут быть устранены методом высокотемпературного диффузионного отжига. Этот процесс предполагает нагрев выше 1050℃ для равномерной диффузии атомов углерода, что позволяет устранить полосчатость.

Дефекты стали не только влияют на ее физические свойства, но и могут представлять угрозу безопасности при эксплуатации. Поэтому обнаружение и лечение дефектов стали имеет решающее значение для обеспечения качества и безопасности использования стали.

Конкретные причины и механизмы возникновения дефектов в стали в основном включают следующие моменты:

Дефекты поверхности: К таким дефектам относятся трещины, царапины, складки, ушки и т.д. Образование трещин может быть вызвано подповерхностными пузырями в стальном слитке, неочищенными трещинами и неметаллическими включениями, которые разрываются или расширяются во время прокатки, а также внутренними трещинами в стальном слитке, которые расширяются и выходят на поверхность во время прокатки. Кроме того, такие факторы, как несоответствующие условия охлаждения с обеих сторон стального листа, неравномерная температура прокатываемого изделия, неравномерная деформация в процессе прокатки и неравномерное охлаждение распыленной водой на пути ролика стальной ленты, также могут вызвать дефекты поверхности.

Внутренние дефекты: К ним относятся остатки усадки, расслоение, белые пятна, сегрегация, неметаллические включения, рыхлость и т. д. Эти дефекты в основном вызваны причинами, связанными с оборудованием, технологическим процессом и эксплуатацией в процессе выплавки стали.

Дефекты формы и размера: Эти дефекты могут быть связаны с проблемами контроля размеров при производстве стали. Хотя конкретный механизм образования дефектов не детализирован в информации, которую я искал, можно предположить, что он связан с контролем температуры, распределением давления и другими факторами в процессе производства.

Другие факторы: Например, недостатки, вызванные оборудованием, технологическими и эксплуатационными причинами при выплавке и прокатке (ковке) углеродистой стали, в том числе задиры, неметаллические включения и т.д. Кроме того, влияние таких непреодолимых факторов, как свойства материала и технология обработки при производстве стали, также может вызывать различные виды дефектов на поверхности, такие как прокатные окалины, пятна и т.д.

Материалы являются основой для производства долговечных инструментов. В процессе производства часто встречаются различные виды дефектов материалов.

Сегодня мы расскажем вам о 16 видах дефектов стали, чтобы вы были осторожны при выборе сырья.

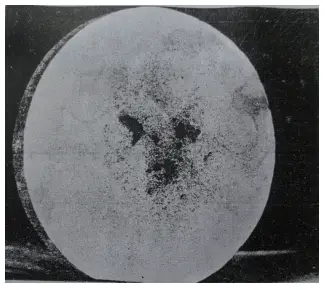

После проведения теста на кислотное травление стали было обнаружено, что некоторые участки поверхности образца были неплотными и имели видимые пустоты.

Эти пустоты, которые выглядят как темные пятна с неравномерным цветовым оттенком по сравнению с другими участками, называются пористостью.

Если пористость сосредоточена в центральной части образца, ее называют центральной пористостью, а если она равномерно распределена по поверхности - общей пористостью.

В стандартах GB/T9943-2008 для быстрорежущей инструментальной стали и GB/T1299-2014 для инструментальной стали содержатся конкретные нормы пористости стали, но поставки часто превышают стандарт.

Пористость оказывает значительное влияние на прочность стали, и ее основные опасности заключаются в следующем:

Поскольку пористость влияет на эксплуатационные характеристики стали, к инструментальной стали предъявляются жесткие требования по допустимому уровню пористости.

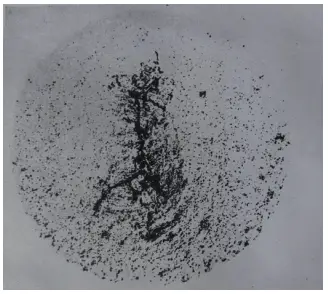

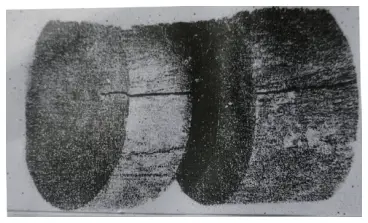

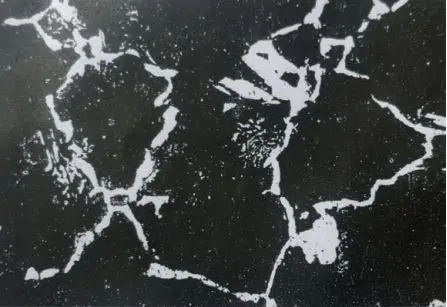

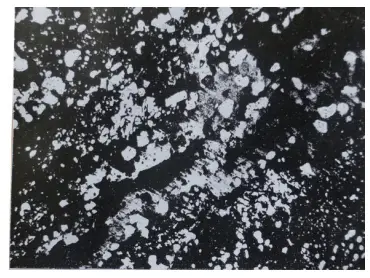

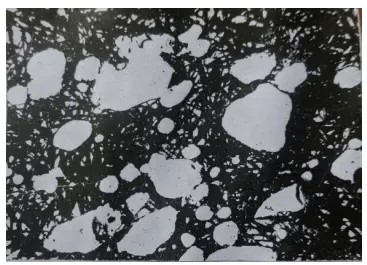

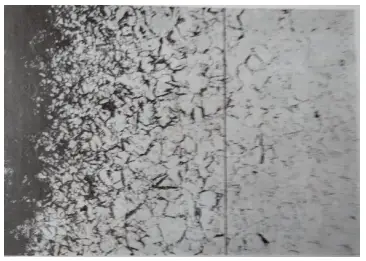

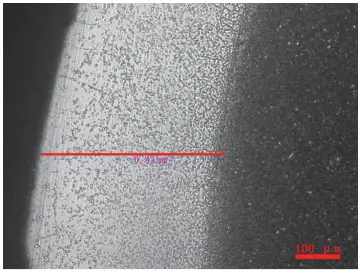

На рисунках 1 и 2 изображены φ90 мм W18Cr4V (сокращенно W18) стальное сырьёИзображение пористости и пористого растрескивания после термической обработки травлением 1:1 HCl.

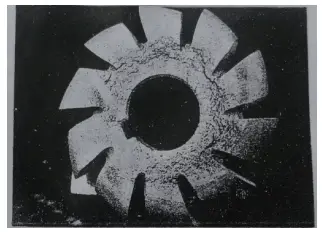

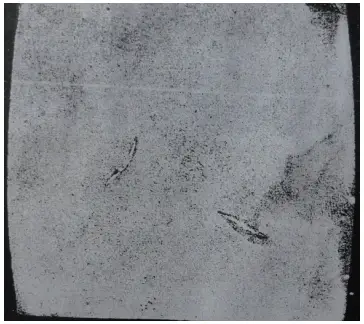

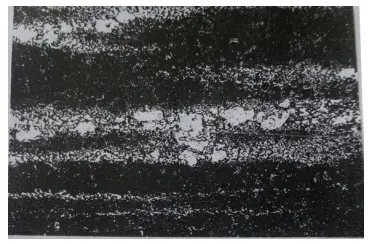

На рисунке 3 показана фотография шлицевой фрезы из стали W18Cr4V, которая подверглась сильному растрескиванию из-за расслоения во время термической обработки, что было показано с помощью термического травления с 1:1HCl.

Рисунок 1 Центральная пористость

Рисунок 2 Трещины в стали с центральной пористостью при ковке заготовок

Рисунок 3 Трещины в материале пазовой фрезы из-за пористости во время термообработки

Во время разливки слитка жидкая сталь конденсируется и сжимается в центральной части, образуя трубчатое отверстие, называемое усадкой.

Как правило, усадка наблюдается вблизи питателя в головной части слитка и должна быть устранена при формовке заготовки.

Однако та часть, которую невозможно полностью удалить, называется остатками усадки.

Хотя идеальным вариантом является полное устранение усадки, сталелитейные заводы часто отдают предпочтение эффективности производства и оставляют остатки, что приводит к необратимым последствиям для последующих процессов.

На рисунке 4 показана φ70-миллиметровая сталь W18 с остатками усадки и сильной пористостью, выявленной в результате термического травления с 1:1 HCl.

На рисунке 5 показана сталь W18 толщиной φ70 мм с остатками усадки, в которых образовались трещины после прокатки, как показано с помощью термического травления с 1:1 HCl.

Несколько лет назад одна компания столкнулась с проблемой усадки при распиловке φ75 мм стали M2.

Рисунок 4

Рисунок 5: Трещины, вызванные усадкой стали W18

Продольные трещины на поверхности сырья из быстрорежущей стали - частое явление.

Это может быть вызвано различными причинами, например:

(1) При горячей прокатке в процессе охлаждения может возникнуть концентрация напряжений, что приведет к образованию трещин вдоль линий царапин из-за неполного удаления поверхностных трещин или царапин, вызванных отверстиями штампа.

(2) Плохие отверстия штампа или большие скорости подачи при горячей прокатке могут привести к образованию складок, которые вызывают трещины вдоль линий складок при последующей обработке.

(3) Трещины могут образовываться во время горячей прокатки, если температура остановки прокатки слишком низкая или скорость охлаждения слишком быстрая.

(4) Поверхностные трещины часто наблюдаются на плоском прокате из стали 13 мм × 4,5 мм W18, который прокатывается в холодную зимнюю погоду, что указывает на то, что на появление трещин также могут влиять климатические условия.

Однако при прокатке стали той же марки и спецификации в другое время трещин не наблюдается.

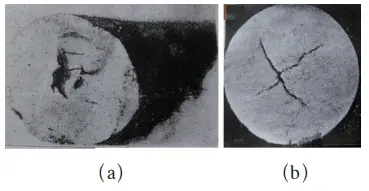

На рисунке 6 показана поверхностная трещина из стали W18 толщиной φ30 мм и глубиной 6 мм, образовавшаяся в результате термического травления с использованием HCl 1:1.

Рисунок 6 Поверхностная трещина

В процессе горячей прокатки быстрорежущей стали чрезмерная деформация может привести к повышению, а не снижению центральной температуры. Это может привести к образованию трещин в центре материала из-за теплового напряжения.

На рисунке 7 показана центральная трещина в φ35 мм стали W18 (протравлена 1:1 HCl).

Центральные трещины в сырье из быстрорежущей стали - обычное явление на инструментальных заводах, однако они вредны, так как невидимы и не обнаруживаются на ощупь. Единственный способ обнаружить эти трещины - дефектоскопия.

Рисунок 7 Центральная трещина

Неравномерное распределение химических элементов в сплаве в процессе затвердевания называется сегрегацией. Это может оказать значительное влияние на характеристики стали, особенно при неравномерном распределении примесей, таких как углерод.

Сегрегацию можно также разделить на микросегрегацию, сегрегацию по плотности и региональную сегрегацию.

Сегрегация по плотности возникает из-за различий в плотности составляющих фаз в сплаве, в результате чего более тяжелые элементы тонут, а более легкие всплывают во время затвердевания. Региональная сегрегация вызвана локальным накоплением примесей в слитках или отливках.

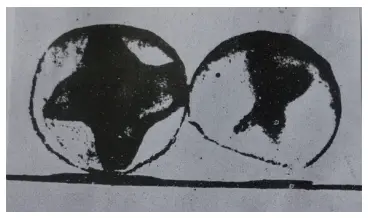

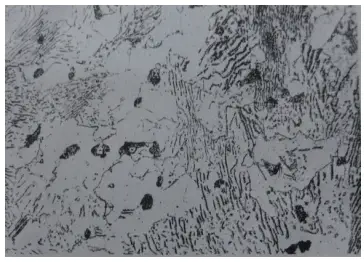

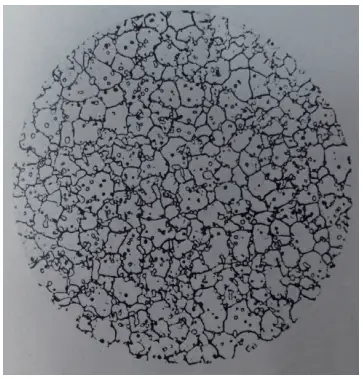

На рис. 8 показан закаленный металлографический образец стали W18 (травление с использованием спиртового раствора 4% HNO3), на котором выявлен крестообразный рисунок.

Дальнейший анализ химического состава показал, что матричная часть имеет более низкое содержание содержание углеродаВ то время как крестообразная часть имела более высокое содержание углерода.

Такая поперечная форма является результатом квадратной сегрегации, вызванной расслоением углеродных и легированных компонентов в процессе прокатки.

Серьезная региональная сегрегация может ослабить прочность стали и сделать ее более восприимчивой к растрескиванию во время горячей обработки.

Рисунок 8 Крестообразная сегрегация (3×)

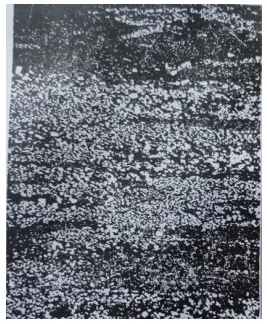

Степень разрушения эвтектических карбидов в быстрорежущей стали (HSS) во время горячий пресс Процесс называется неравномерностью твердого сплава. Чем больше деформация, тем выше степень разрушения твердого сплава и тем ниже уровень неоднородности твердого сплава.

Когда карбиды в стали сильно разрушены, например, в виде грубых лент, сеток или больших карбидных наростов, это существенно влияет на качество стали. Поэтому для обеспечения качества инструментов из быстрорежущей стали крайне важно тщательно контролировать неравномерность карбидов.

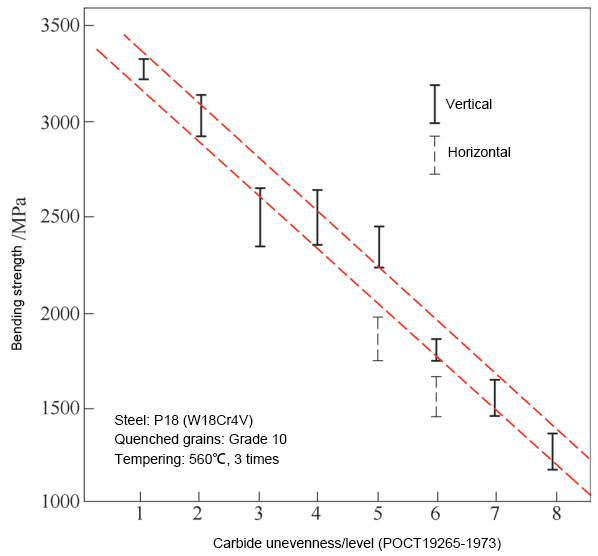

На рис. 9 показано влияние неоднородности карбида на прочность при изгибе стали W18.

Как видно из рисунка, прочность на изгиб в марках 7-8 с неравномерностью составляет всего 40-50% от марок 1-2, снижая прочность до 1200-1500МПа, что эквивалентно уровню более высоких марок вязкости в цементированных карбидах. Горизонтальная производительность составляет около 85% от вертикальной производительности.

Концентрация и полосчатое распределение карбидов также может привести к неравномерному закаленному зерну и неравномерному растворению карбидов, что ведет к увеличению склонности к перегреву и снижению способности к вторичному упрочнению, соответственно.

На рис. 9 показано влияние неоднородности карбида на прочность при изгибе быстрорежущей стали W18Cr4V.

Видно, что сильная неравномерность карбида может привести к растрескиванию и перегреву при горячей обработке, в результате чего готовый инструмент выходит из строя при эксплуатации.

На рис. 10 показана закалочная трещина, вызванная крупнозернистыми зональными карбидами в стали W18 (вытравлена спиртовым раствором HNO3 в концентрации 4%).

Рисунок 10 Крупнозернистый зональный карбид

Сталь, подвергшаяся горячей прокатке или отжиг могут образовывать сетевые карбиды из-за высоких температур нагрева, длительного времени выдержки, вызывающего рост зерен, и медленного охлаждения, приводящего к выпадению карбидов по границам зерен.

Наличие сетчатых карбидов значительно повышает хрупкость инструмента, делая его более склонным к сколам. В целом, полные сетевые карбиды недопустимы в стали.

Проверка на наличие карбидов сети должна проводиться после закалка и отпуск.

На рис. 11 показаны сетевые карбиды стали T12A (травление спиртовым раствором 4% HNO3), а на рис. 12 - морфология сетевых карбидов стали 9SiCr (травление спиртовым раствором 4% HNO3), свидетельствующая о сильном перегреве в процессе обработки. отжиг процесс.

Рисунок 11 Твердосплавная стальная сетка T12A (500×)

Рисунок 12 Карбид 9SiCr со стальной сеткой (500×)

Инструментальные фрезы, выполняющие точение или фрезерование из быстрорежущей стали, могут столкнуться с твердым веществом и получить повреждения. Обычно этот дефект нелегко обнаружить при высокоскоростном точении из-за высокой скорости резания и шума.

Однако во время фрезерования могут наблюдаться комки и странный хаос, например, скрип и сильное выгорание инструмента при фрезеровании пазов с спиральные дрели.

При осмотре невооруженным глазом видны яркие блоки, обладающие чрезвычайно высокой твердостью, достигающей 1225HV, в то время как нетвердые участки находятся в состоянии обычного отжига. Это называется "спекшейся массой".

Наличие запекшихся масс приводит к повреждению инструмента и затрудняет процесс резки.

Считается, что образование этих твердых комочков вызвано сегрегацией химических компонентов в процессе выплавки и может быть разновидностью композитного карбида высокой твердости или результатом добавления блоков тугоплавкого сплава в процессе выплавки.

На рис. 13 показана макроструктура нагартованной массы в стали W18 (травление спиртовым раствором 4% HNO3), где белое вещество представляет собой нагартованную массу, а серая и черная области - канавки долота.

Рис. 13 Макроструктура запекшейся массы стали W18 (20×)

Включения - это распространенный дефект стали, который можно разделить на две категории: металлические включения и неметаллические включения.

Металлические включения образуются из-за неполного расплавления ферросплава в процессе плавки или наличия посторонних металлических частиц, которые остаются в стальной слиток.

Неметаллические включения делятся на два типа:

(1) эндогенные включения, которые в основном вызваны грязными системами заливки, отслоением огнеупорного шлама от оборудования или использованием нечистых шихтовых материалов;

(2) включения, образующиеся и выпадающие в осадок в результате химических реакций в процессе плавки. На рис. 14 показано металлические включения обнаружены в стали W18, а на рис. 15 показаны неметаллические включения, вызывающие трещины при закалке (вытравлены спиртовым раствором 4% HNO3).

Рисунок 14 Металлические включения

Рисунок 15 Трещины, вызванные неметаллическими включениями во время закалки (400 x)

Включения негативно влияют на качество стали. Они сегментируют стальную матрицу, снижают ее пластичность и прочность, делают сталь восприимчивой к растрескиванию вокруг включений при прокатке, ковке и термообработке.

Включения могут вызвать усталость стали, а также трудности при резке и шлифовке. Поэтому к инструментальной стали должны предъявляться особые требования по содержанию включений.

В процессе выплавки стали неравномерное распределение карбидов может происходить из-за сегрегации компонентов или когда карбиды в железном сплаве не полностью расплавляются, в результате чего образуются крупные угловатые карбиды, которые остаются без дробления после ковки.

Наличие этих объемных карбидов повышает хрупкость инструмента и увеличивает риск опрокидывания.

В процессе термообработки эти крупные карбиды и легирующие элементы могут обогатиться, что может привести к таким дефектам, как перегрев, недостаточный отпуск и даже растрескивание по границам зерен.

На рис. 16 показан перегрев при закалке, вызванный сегрегацией окружающих компонентов крупных карбидов (вытравлено в спиртовом растворе 4% HNO3).

Рисунок 16 Перегрев, вызванный сегрегацией компонентов вокруг объемных карбидов во время закалки (500×)

В процессе затвердевания жидкого металла сегрегация углерода и легирующих элементов может привести к выпадению больших блоков карбида при охлаждении.

Эта сегрегация, известная как ликвация, нелегко устраняется при последующей обработке и приводит к наличию объемного карбида зостера в направлении прокатки стали.

На рис. 17 показана ликвация CrMn, вытравленная спиртовым раствором HNO3 в количестве 4%.

Рисунок 17 Ликвация карбида (500×)

Стали с ликвацией отличаются высокой хрупкостью, поскольку непрерывная металлическая матрица нарушается, что приводит к снижению прочности. Ранее ликвация часто встречалась в сталях CrWMn и CrMn, и их использование для изготовления измерительных приборов часто приводило к трудностям с получением гладкой поверхности.

Поскольку температура отжига слишком высока, а время выдержки слишком велико, в процессе медленного охлаждения стали карбиды легко распадаются на свободный углерод, известный как графит.

На рис. 18 показана микроструктура графитового углерода в стали T12A (травление спиртовым раствором горькой кислоты 4%).

Рисунок 18 Микроструктура графитового углерода стали T12A (500×)

Осаждение графитового углерода значительно снижает прочность и вязкость стали, делая ее непригодной для производства ножей и ответственных деталей. При высоком содержании графитового углерода в стали появляются черные трещины.

Наличие графитового углерода можно определить с помощью химического анализа, как качественного, так и количественного, а его форму и распределение можно наблюдать с помощью металлографических методов.

Кроме того, вокруг графита увеличивается количество ферритовой ткани.

Смешивание материалов на предприятиях по производству инструментов и пресс-форм - распространенная проблема, результат плохого управления и низкоуровневого дефекта. Смешанные материалы могут включать три аспекта: смешанная сталь, смешанные спецификации и смешанные номера печей.

Последнее особенно распространено и может вызвать множество проблем с ложной термообработкой, которую невозможно обжаловать. Время от времени встречаются и неквалифицированные компоненты инструментального материала.

Некоторые компоненты из быстрорежущей стали не соответствуют стандарту GB/T9943-2008 High-speed Tool Steel, особенно в отношении высокого или низкого содержания углерода. Например, W6Mo5Cr4V2Co5 относится к типу HSS-E, но содержание углерода в ней ниже нижнего предела, установленного стандартом.

Несмотря на маркировку как высокопроизводительная быстрорежущая сталь, после термообработки ее твердость не достигает 67HRC. Сталелитейные заводы должны гарантировать, что сталь может достигать твердости не менее 67HRC, если она относится к типу HSS-E.

Требуется ли для инструмента такая высокая твердость - это внутреннее дело инструментального завода, и не входит в компетенцию сталелитейного предприятия.

Однако если твердость не достигает 67HRC, то это вина сталелитейного завода. Существует также множество случаев неквалифицированного штамповая сталь состав, что приводит к постоянным спорам.

В стране установлены стандарты для обезуглероживание сталиОднако поставщики стали часто поставляют материалы, которые превышают эти стандарты, что приводит к значительным экономическим потерям для компаний, производящих инструменты.

Поверхностная твердость инструментов снижается, а их износостойкость после закалки материалов с обезуглероженным слоем ухудшается. Поэтому необходимо полностью удалять обезуглероженный слой во время обработки, чтобы избежать возможных проблем с качеством.

На рис. 19 показана морфология обезуглероживания стального сырья W18 (травление в спиртовом растворе 4% HNO3). Зона обезуглероживания представляет собой игольчатый закаленный мартенсит, в то время как зона без обезуглероживания состоит из закаленного мартенсита, карбидов и сохранившегося аустенит.

На рис. 20 и 21 показано обезуглероживание стали М2 и Т12, соответственно (травление в спиртовом растворе 4% HNO3).

В случае стали T12 полностью обезуглероженный слой представляет собой феррит, переходная зона состоит из закаленного углерода мартенсита не обезуглероженная зона состоит из закаленного мартенсита и карбидов.

Рисунок 19 Закаленный слой обезуглероживания (250×)

Рисунок 20 Обезуглероживание стали M2

Рисунок 21 Обезуглероженный слой стали T12A (после закалки→темперирования) (200×)

Мы выбрали плоский пруток из стали W18 с размерами 13 мм x 4,5 мм от конкретной компании и закалили его в соляной ванне при температурах 1210℃, 1230℃ и 1270℃.

Время нагрева составляло 200 секунд, а размер зерна - 10,5, как показано на рис. 22. Твердость после закалки составляла от 65 до 65,5HRC, но, что удивительно, твердость снизилась после трехкратного отпуска при температуре 550℃.

Такая аномалия называется "анекдот".

Рисунок 22 Закалка стали W18 марки 10,5 (500×)

Похоже, что карбид нас обманывает: при нагревании карбид не растворяется в аустенит не выпадает в осадок в процессе закалки.

Это просто называется невозможностью войти или выйти, так где же вторичная закалка?

Суть проблемы заключается в том, что карбид дразнит нас, то есть не растворяется в аустените при нагреве и не выпадает в осадок при отпуске.

Это просто случай, когда вы не можете войти или выйти, так откуда же взяться вторичному закаливанию?

Дефекты поверхности легко заметны невооруженным глазом, например:

Специфическое влияние дефектов стали на ее физические свойства включает в себя, прежде всего, следующие аспекты:

Изменения твердости и пластичности: Под влиянием определенных факторов прочность стали может увеличиваться, но при этом пластичность и вязкость уменьшаются, что приводит к увеличению хрупкости, а это явление известно как закалка. Обычно это происходит при многократных нагрузках, когда предел упругости повышается и переходит в пластическую стадию.

Влияние на износостойкость и усталостную прочность: Дефекты качества поверхности не только влияют на эстетический вид горячекатаной полосовой стали, но и могут оказывать негативное воздействие на ее механические свойства и коррозионную стойкость, включая износостойкость и усталостную прочность.

Износ инструмента и негладкие поверхности: Наличие неплотностей в материале может привести к чрезмерному износу и негладким поверхностям инструментов, изготовленных из него. Поэтому к инструментальной стали предъявляются строгие требования по допустимому уровню неплотности.

Рассеивание микроструктуры и дефектов: Вязкость стали в первую очередь зависит от дисперсности микроструктуры и дефектов (избегая концентрированных дефектов), а не от химического состава. Вязкость претерпевает значительные изменения после термической обработки.

Влияние отжига и нормализующей обработки: Отжиг позволяет снизить твердость стали, улучшить пластичность, измельчить зерна, устранить структурные дефекты, вызванные литьем, ковкой и сваркой, однородность структуры и состава стали, а также снять внутренние напряжения и упрочнить сталь. Нормализация оказывает аналогичное воздействие на крупные отливки, поковки и сварные изделия.