Как материал может быть одновременно решением и вызовом в промышленности? Сверхчистая ферритная нержавеющая сталь, обладающая замечательной коррозионной стойкостью и теплопроводностью, незаменима в различных отраслях промышленности. Однако высокое содержание хрома в ней приводит к хрупкости при определенных температурах. В этой статье рассматриваются преимущества и сложности использования этой стали, подробно описываются ее свойства, распространенные проблемы, такие как хрупкость, и факторы, влияющие на ее характеристики. Прочитав статью, вы поймете, как сверхчистая ферритная нержавеющая сталь формирует современное производство, создавая при этом уникальные производственные проблемы.

Ферритная нержавеющая сталь относится к типу нержавеющей стали с массовой долей хрома (Cr) от 12% до 30%. В зависимости от массовой доли хрома она может быть разделена на низкохромистую, среднехромистую и высокохромистую.

Коррозионная стойкость ферритной нержавеющей стали пропорциональна массовой доле Cr. Чем выше массовая доля Cr, тем выше коррозионная стойкость. Однако для улучшения общих свойств и снижения негативного влияния карбида и нитрида Cr на механические свойства и коррозионную стойкость, тенденция развития ферритной нержавеющей стали заключается в снижении содержания углерода (C) и азота (N).

Сверхчистая ферритная нержавеющая сталь - это подкатегория ферритной нержавеющей стали с очень низким содержанием C и N (обычно не более 0,015% вместе взятых) и средней или высокой массовой долей Cr. Этот тип нержавеющей стали популярен благодаря хорошей коррозионной стойкости, теплопроводности, сейсмостойкости, технологичности и доступности по сравнению с медью, медными сплавами и титан материалы. Он широко используется в различных отраслях промышленности, включая автомобилестроение, производство кухонной и бытовой техники, строительство и нефтехимическую промышленность.

Однако производство сверхчистой ферритной нержавеющей стали сопряжено с рядом трудностей. Из-за высокой массовой доли Cr и присутствия других легирующих элементов, таких как молибден (Mo) и марганец (Mn), трудно избежать проблем, присущих ферритной нержавеющей стали с высоким содержанием Cr, таких как хрупкость σ-фазы, хрупкость 475 ℃ и высокотемпературная хрупкость.

Поэтому производственный персонал знает о потенциальном вреде этих проблем с хрупкостью и обнаружил, что они в основном вызваны осадком σ-фазы, χ-фазы, α'-фазы, фазы Лавеса и массовой долей элемента Cr.

В данной статье подробно рассматриваются основные характеристики и факторы, влияющие на хрупкость σ-фазы, хрупкость 475 ℃ и высокотемпературную хрупкость сверхчистой ферритной нержавеющей стали. В нем также анализируется влияние этих проблем хрупкости на механические свойства и коррозионную стойкость сверхчистой ферритной нержавеющей стали, что служит справочным материалом для производителей и пользователей.

Сверхчистая ферритная нержавеющая сталь содержит различные элементы сплава и склонна к выпадению различных интерметаллических соединений при горячей обработке, в основном углеродных и азотных соединений Cr, Nb и Ti, а также интерметаллических соединений фаз σ, χ, Laves и α.

Характеристики фаз σ, χ, Laves и α' представлены в таблице 1.

Таблица 1 Характеристики интерметаллических соединений в сверхчистой ферритной нержавеющей стали

| Осажденная фаза | Структура | Конфигурация и состав | Состояние осадков | Характеристика |

| σ взаимно | Тетрагональный с центром в теле (bct) D8b, 30 атомов на единицу ячейки | AB или AxBy, FeCrFeCrMo | w(Cr)=25%~30%,600-1050℃ | Твердый, хрупкий, богатый Cr |

| X фаза | Кубический с центром в теле (bcc) A12, 30 атомов на единицу ячейки | α- Mn, Fe36Cr12Mo10 или (Fe, Ni) 36Cr18Mo4 | w(Mo)=15%~25%,600-900℃ | Твердый, хрупкий, богат Cr и Mo |

| Фаза Лавеса | Гексагональные с плотной упаковкой (hcp) C14 или C36 | AB2, Fe2Ti или Fe2Nb или Fe2Mo | 650-750℃ | Hard |

| α' взаимно | Кубический центр тела (bcc) | Fe Cr, богатый Cr | w(Cr)>15%,371-550℃(475℃) | Твердый, хрупкий, богатый Cr |

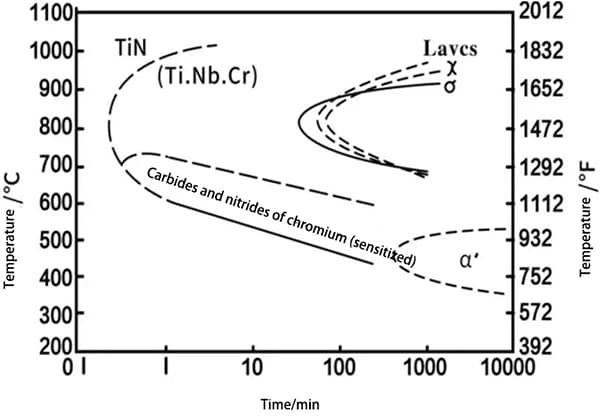

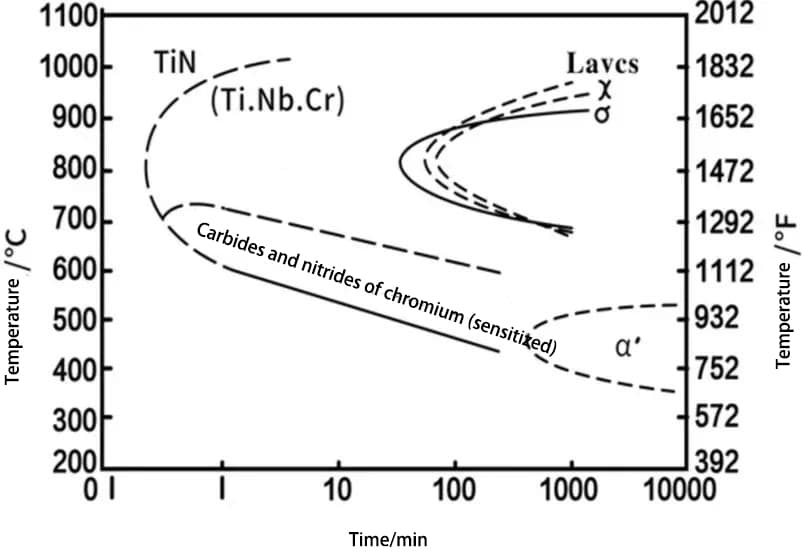

Кривые осадки "С" для фаз σ, χ и Laves некоторых типичных сверхчистых ферритных нержавеющих сталей показаны на рис. 1 и 2.

Из-за вариаций в составе сплава наиболее чувствительный температурный диапазон для выпадения этих фаз находится между 800 и 850°C.

В сплаве 00Cr25Ni4Mo4NbTi (Monit) фазы σ и χ осаждаются относительно быстро, в то время как фаза Лавеса легче всего осаждается при 650°C и требует больше времени для своего формирования.

Независимо от типа хрупкого осадка, чрезмерное количество осадков делает сталь хрупкой, что приводит к резкому снижению ударных свойств.

Рис. 1 26% Gr - (1%~4%) Mo - (0~4%) Ni Ферритная нержавеющая сталь

Рис. 2 Диаграмма TTP ферритной нержавеющей стали 00Cr25Ni4Mo4TiNb (Monit) (после твердого раствора при 1000 ℃)

Хрупкость σ-фазы возникает в основном из-за осаждения σ- и χ-фазы. Фаза Лавеса имеет схожую температуру осаждения, поэтому она включена в обсуждение.

1.1.1 σ взаимно

σ-фаза - это соединение с размерным коэффициентом, имеющее конфигурацию AB или AxBy и тетрагональную структуру с телесным центром. В ферритных нержавеющих сталях σ-фаза состоит в основном из FeCr или FeCrMo.

В условиях, когда содержание Cr (w(Cr)) находится в диапазоне от 25% до 30%, а температура осаждения составляет от 600 до 1050 ℃, образование σ-фазы облегчается. Образовавшаяся фаза обогащает элемент Cr, как показано на рисунке 3.

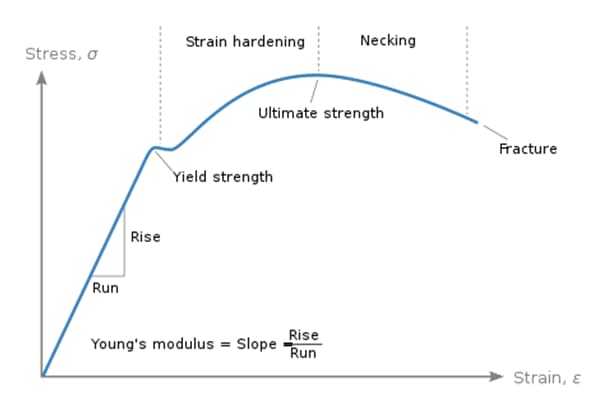

σ-фаза немагнитна и обладает высокой твердостью, значение твердости по Роквеллу (HRC) достигает 68. В процессе осадки возникает "эффект объема", который снижает пластичность стали.

Рис. 3 Структура и состав о-фазы ферритной нержавеющей стали 447 по данным линейного анализа EDX

Осаждение σ-фазы может серьезно ослабить нержавеющую сталь, снизив такие ее свойства, как коррозионная стойкость, ударная вязкость и механические свойства.

Образование σ-фазы происходит в две стадии: зарождение и рост. Зарождение обычно начинается на границе зерен α/α' и распространяется оттуда в матрицу.

Когда σ-фаза достигает определенного размера, она выпадает в осадок внутри зерна.

1.1.2 Фаза χ

Сверхчистая ферритная нержавеющая сталь будет образовывать не только σ-фазу, но и σ-фазу, если в ней содержится определенное количество элемента Mo.

Структура χ-фазы имеет кубоцентрированную структуру и тип α-Mn.

В ферритной нержавеющей стали фаза χ состоит в основном из Fe36Cr12Mo10 или (Fe, Ni)36Cr18Mo4.

Как правило, он образуется в условиях, когда содержание Mo (w) составляет от 15% до 25%, а температура находится в диапазоне от 600 до 900℃.

Вязкость стали значительно снижается при образовании χ-фазы.

Было обнаружено, что по сравнению с σ-фазой, Cr и Mo быстрее обогащаются в χ-фазе и быстрее осаждаются в χ-фазе, чем в σ-фазе.

В целом, χ-фаза имеет ту же структуру, что и ферритовая матрица.

Благодаря низкому барьеру потенциала нуклеации, зарождение происходит относительно легко, и χ-фаза обычно выпадает в осадок раньше, чем σ-фаза, как показано на рис. 4.

Рис. 4 Фаза χ, осажденная из ферритной нержавеющей стали 26Cr, выдержанной при 800 ℃ в течение 5 мин.

Когда начнет формироваться χ-фаза, произойдет значительное обогащение Cr и Mo в χ-фазе, что приведет к снижению содержания Cr и Mo. Этого снижения недостаточно для зарождения σ-фазы, что затрудняет формирование σ-фазы на начальном этапе.

Кроме того, χ-фаза является метастабильной, и ее стабильность снижается с увеличением времени старения. По мере разложения χ-фазы в ней образуется достаточно Cr и Mo для зарождения σ-фазы, что в конечном итоге приводит к ее превращению в стабильную σ-фазу.

Как χ-фаза, так и σ-фаза приводят к снижению содержания Cr вокруг фазы осаждения за счет выпадения осадка, образуя зону, бедную Cr, и снижая ее коррозионную стойкость.

1.1.3 Фаза Лавса

Фаза Лавеса представляет собой соединение с размерным фактором, имеющее конфигурацию AB2 и гексагональную структуру, как показано на рисунке 5.

В ферритной нержавеющей стали фаза Лавеса обычно состоит из Fe2Ti, Fe2Nb или Fe2Мо.

Фаза Лавеса в ферритной нержавеющей стали обогащена элементами Si, которые играют решающую роль в поддержании ее стабильности.

Температура осаждения фазы Лавеса находится в диапазоне 650-750℃, в зависимости от состава сплава.

Рис. 5 Осадок фазы из ферритной нержавеющей стали 27Gr-4Mo-2Ni после старения при 1050 ℃ в течение 1 ч.

Андраде Т и др. обнаружили, что после старения при 850°C в течение 30 минут в сверхчистой ферритной нержавеющей стали с моделью DIN 1.4575 наблюдается выпадение фазы Лавеса на границе зерен, размер которой остается неизменным из-за присутствия как фазы Лавеса, так и σ-фазы в виде преципитатов. Скорость роста σ-фазы выше, что препятствует росту части фазы Лавеса.

Было обнаружено, что ферритная нержавеющая сталь 11Cr-0,2Ti-0,4Nb при выдержке при 800°C в течение 24-28 часов демонстрирует большое количество преципитатов фазы Лавеса, которые медленно увеличиваются с течением времени. Однако когда время выдержки достигает 96 часов, фазовые превращения Лавеса становятся грубыми, а их количество уменьшается, при этом осаждение σ-фазы не наблюдается.

Ферритная нержавеющая сталь с массовой долей хрома более 12% будет испытывать значительное увеличение твердость и прочностьсопровождается резким снижением пластичности и ударной вязкости после длительного воздействия температур от 340 до 516℃. Это в основном связано с хрупкостью, которая возникает в ферритной нержавеющей стали при температуре 475℃.

Наиболее чувствительная температура для изменения этого свойства - 475 ℃.

Осаждение α-фазы является основной причиной хрупкости ферритной нержавеющей стали 475 ℃.

Фаза α представляет собой хрупкую фазу, богатую Cr, с тетрагональной структурой в центре тела.

В ферритной нержавеющей стали фаза α легко образуется при условии, что w (Cr) больше 15% и температура осаждения составляет 371~550 ℃.

Фаза α' представляет собой сплав Fe Cr, с содержанием Cr от 61% до 83% и Fe от 17,5% до 37%.

В литературе указывается, что при содержании Cr в стали ниже 12% по массе, осаждение α' фазы не происходит, что позволяет избежать образования хрупкости 475℃.

Кроме того, осаждение α' фазы в процессе растворения является обратимым процессом.

При повторном нагреве стали до температуры выше 516℃ и последующем быстром охлаждении до комнатной температуры фаза α' растворяется в матрице, и хрупкость при температуре 475℃ больше не возникает.

Когда содержание Cr в ферритной нержавеющей стали находится в диапазоне от 14% до 30%, быстрое охлаждение после нагрева стали выше 950℃ может привести к снижению удлинения, ударной вязкости и сопротивления. межкристаллитная коррозия. В основном это связано с высокотемпературной хрупкостью феррита.

Основной причиной высокотемпературной хрупкости является осаждение соединений Cr-углерода и Cr-азота. Кроме того, в процессе сварки может произойти осаждение фазы Лавеса, когда температура сварки превышает 950℃, что влияет на общие свойства стали.

Такая уязвимость существует и в сверхчистой ферритной нержавеющей стали, которая еще более чувствительна к высокотемпературной хрупкости из-за высокого содержания Cr и Mo.

Чтобы снизить риск высокотемпературной хрупкости, можно уменьшить содержание C и N и добавить стабилизирующие элементы.

При сварке высокотемпературная хрупкость может привести к значительному повреждению стали. Это происходит потому, что элементы C и N осаждаются на границе зерен во время сварки и реагируют с Cr и Mo, образуя углерод и нитриды, богатые Cr и Mo-, которые постепенно перемещаются к границе зерен.

Кроме того, выпадение фазы Лавеса при 950℃ во время сварки может привести к образованию осадков на дислокациях, границах зерен или внутри зерен, что препятствует перемещению кристаллических дислокаций и границ зерен. В результате локальное расположение атомов становится более регулярным, что повышает прочность стали, но снижает ее пластичность и вязкость.

Следующие элементы - Cr, Mo, Ti, Nb, W и Cu - в сверхчистой ферритной нержавеющей стали оказывают влияние на образование хрупких осадков.

Повышенная концентрация элемента Cr в ферритной нержавеющей стали приводит к улучшению пассивации, в результате чего повышается устойчивость к поверхностному окислению и стойкость к точечной, щелевой и межкристаллитной коррозии.

Однако более высокая массовая доля Cr также приводит к более быстрому образованию хрупких фаз в ферритной нержавеющей стали. Образование и скорость осаждения фаз α' и σ также зависят от массовой доли Cr, причем более высокая массовая доля приводит к более высокой скорости осаждения. Эта фаза осаждения снижает вязкость стали и значительно повышает температуру ее хрупкого перехода.

Mo является вторым по значимости элементом в ферритной нержавеющей стали. Когда его массовая доля достигает определенного уровня, количество осадков фаз σ и χ в ферритной нержавеющей стали значительно увеличивается.

Исследование Моура и др. показало, что добавление Мо в ферритную нержавеющую сталь 25Cr-7Mo снижает максимальную температуру осаждения α' фазы, уменьшая ее с 475°C до примерно 400°C и увеличивая количество α' фаз.

Канеко и др. обнаружили, что Mo способствует более быстрому накоплению Cr в пассивирующей пленке, тем самым повышая стабильность пленки и усиливая коррозионную стойкость Cr в стали.

Ма и др. обнаружили, что отжиг Сталь 30Cr при температуре 1020°C привела к выпадению фазы Лавеса, состоящей в основном из Fe, Cr, Mo, Si и Nb. Массовая доля Nb и Mo в фазе Лавеса была выше по сравнению с основным металлом. Анализ рентгеновского энергетического спектра фазы Лавеса стали 30Cr, отожженной при 1020°C, показан на рис. 6.

Было замечено, что повышенное содержание Mo в сверхчистой ферритной нержавеющей стали 30Cr ускоряет процесс выпадения фазы Лавеса. Согласно литературным данным, повышенное содержание Mo приводит к выпадению богатой молибденом χ-фазы в нержавеющей стали 26Cr после старения, а при увеличении времени старения часть фазы Лавеса превращается в σ-фазу.

Рис. 6 Рентгеновский анализ энергетического спектра (EDS) фазы Лавеса стали 30Cr после 1020 ℃ Отжиг

(a) EDS-анализ основного металла; (b) EDS-анализ фазы лавса

Добавление в сталь стабильных элементов, таких как Nb и Ti, в сочетании с C и N приводит к выпадению в осадок таких фаз, как TiN, NbC и Fe2Nb. Эти фазы распределяются как внутри зерна, так и по границам зерен, что замедляет образование карбидов и нитридов Cr, повышая тем самым стойкость ферритных нержавеющих сталей к межкристаллитной коррозии.

Anttila et al. исследовали влияние включения Ti и Nb в сварные швы ферритной нержавеющей стали 430. Они обнаружили, что когда температура сварки достигает 950 ℃, образование фазы Лавеса облегчается, что приводит к охрупчиванию сварные соединения и снижение ударной вязкости.

Аналогично, Нагави и другие исследователи обнаружили, что растворимость Nb в матрице ферритной нержавеющей стали уменьшается с повышением температуры во время высокотемпературного старения, что приводит к огрублению фазы Лавеса и снижению прочности стали на разрыв.

Было обнаружено, что включение W в ферритную нержавеющую сталь 444 значительно повышает ее прочность при высокотемпературном растяжении при выдержке при 1000 ℃. Однако с увеличением массовой доли W происходит огрубление фазы Лавеса, что ослабляет эффект упрочнения осаждением и снижает прочность при высокотемпературном растяжении.

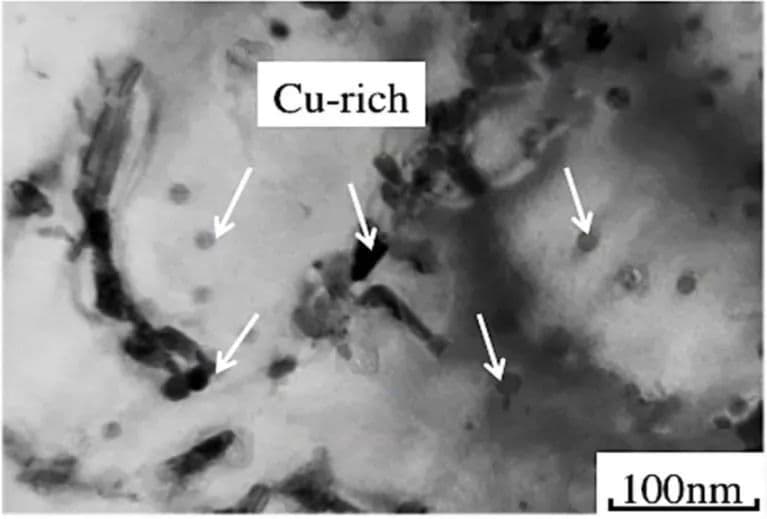

Добавление Cu в ферритную нержавеющую сталь приводит к образованию фазы, богатой Cu, что значительно повышает коррозионную стойкость 430 Cu. Бинарные сплавы Fe-Cu и тройные сплавы Fe-Cu-Ni, содержащие Cu, могут повысить прочность и вязкость стали.

Богатая медью фаза в основном выпадает в осадок при 650 ℃ и 750 ℃, и на начальном этапе старения она остается сферической. По мере увеличения температуры и времени старения она постепенно превращается в эллиптическую и стержнеобразную форму, как показано на рисунке 7.

Рис. 7 Морфология фазы, богатой Cu, в ферритной нержавеющей стали 17Cr-0.86Si-1.2Cu-0.5Nb, выдержанной при 750 °C в течение 1 ч.

Редкоземельные элементы (РЗЭ) обладают высокой химической реактивностью, и добавление соответствующего количества РЗЭ может улучшить свойства стали.

Результаты ТЭМ-исследования преципитатов в ферритной нержавеющей стали 27Cr представлены на рис. 9.

В отсутствие РЭ осажденные фазы в ферритной нержавеющей стали имеют более сложную структуру. Как показано на рис. 8(a), вторичные фазы осаждаются на границах зерен и образуют цепочки в ферритной матрице, состоящие в основном из σ-фазы, M23C6, M6C и небольшого количества M2N и χ-фаз.

Однако после добавления РЭ цепочечные осажденные фазы уменьшаются и часто присутствуют в матрице в единичных формах, в основном в виде σ-фазы. Кроме того, уменьшается количество осадков углерода и нитрида, как показано на рис. 8(b).

Было установлено, что оптимальная массовая доля РЗЭ в сверхчистой ферритной нержавеющей стали составляет 0,106%, что повышает упрочняющие свойства. При такой концентрации РЗЭ улучшают структуру зерна, увеличивают энергию удара и изменяют механизм разрушения при ударе с хрупкого на вязкий.

Кроме того, РЭ снижают массовую долю S в стали, уменьшая источник точечной коррозии и повышая стойкость к точечной коррозии.

Рис. 8 Результаты ТЭМ осажденной фазы ферритной нержавеющей стали 27Cr

(a) Изображение в светлом поле образца 0% RE; (b) Изображение в светлом поле образца 0.106% RE

Различные виды обработки при старении могут оказывать различное влияние на образование хрупких осадков в материалах.

Когда в чистой ферритной нержавеющей стали образуются хрупкие осадки, это может привести к снижению ее механических свойств, ударопрочности, коррозионной стойкости и общих эксплуатационных характеристик.

Обработка старением позволяет улучшить структуру материала и повысить его пластичность, а также эффективно снизить образование преципитатов и ограничить их негативное воздействие на сталь.

LU HH и др. обнаружили, что при старении ферритной нержавеющей стали 27Cr-4Mo-2Ni при температурах от 600 до 800°C образуются в основном χ-фаза, фаза Лавеса и σ-фаза.

Морфология и распределение этих фаз в ферритной нержавеющей стали 27Cr-4Mo-2Ni, выдержанной при разных температурах, показаны на рис. 9.

Присутствие этих осадков может снизить ударную вязкость, прочность на растяжение и пластичность материала, увеличив при этом его твердость.

После старения при температурах от 600 до 800°C χ-фаза в основном осаждается по границам зерен. Фаза Лавеса осаждается внутри зерна при старении материала при температуре 700°C, в то время как фаза σ обычно образуется на границах зерен после старения при 750°C.

В этот момент фаза Лавеса частично растворяется в матрице, предоставляя атомы Cr и Mo для роста σ-фазы. Такое огрубление зерна может привести к хрупкому разрушению стали.

Рис. 9 Морфология и распределение х-фазы, лав-фазы и о-фазы ферритной нержавеющей стали 27Cr-4Mo-2Ni, подвергнутой старению при различных температурах

(a) Старение при 650 ℃ в течение 4 часов; (b) Старение при 700 ℃ в течение 4 часов; (c) Старение при 750 ℃ в течение 2 часов; (d) Старение при 800 ℃ в течение 4 часов.

Чжан Цзинцзин обнаружил, что когда сверхчистая ферритная нержавеющая сталь SUS444 выдерживается при температуре 850℃ в течение 10 минут, TiN превращается в композитную структуру TiN/NbC/Nb бедной фазы. Прочность связи между композитной структурой и матрицей высока, что значительно повышает ударную вязкость.

Луо И с коллегами обнаружили, что при выдержке сверхчистой ферритной нержавеющей стали 446 при температуре 800℃ фаза σ выпадает в осадок через 0,5 часа и увеличивается с увеличением времени выдержки, образуя сетеподобную структуру. Одновременно с этим в фазе σ появились микротрещины, а ее большое количество снизило вязкость стали.

Ма Ли и другие провели отжиг сверхчистой ферритной нержавеющей стали 26% Cr и обнаружили, что в основном выпадают три осадка: TiN, NbC и χ. Вредная χ-фаза приводила к хрупкости стали. С повышением температуры отжига до 1020℃ χ-фаза постепенно уменьшалась до незначительного количества. Таким образом, для устранения χ-фазы необходима высокая температура отжига.

Для ферритной нержавеющей стали с высоким содержанием Cr 27,4Cr-3,8Mo-2,1Ni, QUHP и другие обнаружили, что после старения при 950℃ в течение 0,5 часов выпали в осадок фазы σ и Laves, что повысило твердость стали, но снизило ее пластичность. Эти вредные фазы могут быть растворены в матрице после обработки раствором при 1100℃ в течение 0,5 часов.

Ву Мин с коллегами обнаружили, что при отжиге горячекатаного листа 441 при температуре 900-950℃ выпадает большое количество фаз Лавеса. Как показано на рис. 10, существует две осажденные фазы: (1) первичная фаза, которая представляет собой композитную структуру (Ti, Nb) (C, N) с размером около 5 мкм и (2) фаза Лавеса, которая является маленькой, многочисленной, плотной и равномерно распределенной по границам зерен, субзеренным границам и зернам. Повышение температуры отжига до 1000-1050℃ эффективно устранило фазу Лавеса, но небольшое количество фазы Nb (C, N) выпало в осадок.

Рис. 10 Морфология фазы ворса горячекатаного листа из ферритной нержавеющей стали 441 после различных температур отжига

(a) Появление фазы Лейвса после отжига при 900 ℃; (b) Появление фазы Лейвса после отжига при 950 ℃.

Исследование показало, что высокое содержание Cr и Mo и определенное количество Nb в микроструктуре может легко привести к образованию хрупких интерметаллидов, таких как (Fe Cr Mo) тип σ фазы, (Fe Cr Mo) тип χ фазы и Fe2Nb тип Laves фазы. Эти хрупкие интерметаллиды приводят к значительному снижению пластической вязкости и повышению твердости сверхчистой ферритной нержавеющей стали.

Немецкий ученый Saha R и его коллеги обнаружили, что низкая растворимость элемента C приводит к тому, что ферритная нержавеющая сталь осаждает высокотвердый (Ti, Nb) C при высокотемпературном охлаждении, а диспергированный (Ti, Nb) C улучшает прочность и твердость из стали.

Исследование также показало, что двухфазные частицы Cr23C6 и Cr2N в сплаве оказывают сильное влияние на механические свойства, особенно на вязкость и пластичность, что приводит к снижению вязкости и пластичности и повышению риска разрушения.

Типичное выпадение α' фазы приводит к обеднению Cr в ферритной матрице, снижая коррозионную стойкость и вязкость стали и повышая ее твердость.

Было обнаружено, что при старении ферритной нержавеющей стали 444 при температуре 400-475 ℃ осаждение фазы α' приводит к увеличению твердости, но после старения в течение более 500 часов при температуре 475 ℃ ее вязкость резко падает.

На рис. 11 показана твердость сверхчистой ферритной нержавеющей стали 441 и энергия, поглощенная при разрушении после старения.

Рис. 11. Изменение твердости и поглощенной энергии разрушения сверхчистой ферритной нержавеющей стали 441 с течением времени после старения при 400 ℃ и 450 ℃

(a) Твердость изменяется со временем старения; (b) Энергия, поглощенная при разрушении, изменяется со временем старения.

Луо Йи и его коллеги обнаружили, что прочность на разрыв сверхчистой ферритной нержавеющей стали 446 может быть в некоторой степени улучшена, если после обработки старением не сформировалась сетевая структура фазы σ.

Однако, когда осадки фазы σ образуют сетевую структуру, прочность на разрыв и удлинение материала значительно снижаются, как показано на рис. 12.

Более того, независимо от того, образуется ли сетевая структура, осаждение фазы σ наносит серьезный ущерб ударным свойствам материала, что приводит к снижению его ударных свойств и не позволяет соответствовать определенным требованиям, предъявляемым к стали.

Рис. 12 Изменение прочности на разрыв и удлинения сверхчистой ферритной нержавеющей стали 446 с течением времени после старения при 800 ℃

Осаждение фазы Лавеса в сверхчистой ферритной нержавеющей стали имеет как положительные, так и отрицательные последствия.

Согласно литературным данным, при длительном старении в стали начинает осаждаться фаза Fe2Nb, что приводит к снижению ее вязкости и высокотемпературной прочности.

Однако добавление элементов Si и Nb в осадки фазы Лавеса приводит к увеличению сопротивления ползучести и высокотемпературной прочности стали. Присутствие W в фазе Лавеса также способствует повышению прочности стали при высокотемпературном растяжении.

Как показано на рис. 13, по сравнению с ферритной нержавеющей сталью 444, не содержащей W, прочность на разрыв значительно повышается, когда массовая доля W находится в диапазоне от 0,5% до 1%.

При старении при 900 ℃ прочность на разрыв немного снижается с увеличением времени старения, но в конечном итоге стабилизируется. При 1000 ℃ прочность на разрыв может значительно уменьшиться, но начальная прочность на разрыв остается выше, чем у стали не W.

Рис. 13 Изменение прочности при высокотемпературном растяжении ферритной нержавеющей стали 444 в зависимости от времени старения при температурах 900 и 1000 °С

(a)900℃; (b)1000 ℃。

Фаза Лавеса выпадает в осадок из ферритной нержавеющей стали 441 во время старения при 850 ℃ и быстро растет. Когда она образует сетевую структуру вдоль границ зерен, это снижает пластичность и ударную вязкость стали. По мере уменьшения количества границ зерен и увеличения размера зерна скорость выпадения осадка снижается.

Механические свойства ферритной нержавеющей стали 19Cr-2Mo Nb Ti при различных температурах старения представлены на рис. 14. В процессе старения стали при температурах от 850 ℃ до 1050 ℃ фазы Лавеса типа (FeCrSi)2(MoNb) и (Fe, Cr)2(Nb, Ti) превращаются в осадки (Nb, Ti)(C, N). Массовая доля Nb в растворе будет увеличиваться за счет растворения и огрубления преципитатов, что приведет к снижению его прочности на разрыв.

Однако после обработки старением при 950 ℃ однородность рекристаллизованных зерен улучшается, а удлинение резко возрастает, достигая 37,3%. Затем оно постепенно стабилизируется на уровне 32,6%.

Рис. 14 Механические свойства ферритной нержавеющей стали 19Cr-2Mo-Nb-Ti при различных температурах старения

Было установлено, что выпадение хрупкой фазы негативно сказывается на коррозионной стойкости стали.

Кроме того, согласно литературным данным, высокая массовая доля Cr в сверхчистой ферритной нержавеющей стали 27,4Cr-3,8Mo приводит к образованию фаз σ и χ после старения при 950°C в течение 0,5 часов, что приводит к снижению питтингостойкости.

Однако старение при 1100°C в течение 0,5 часа приводит к постепенному исчезновению фаз σ и χ и восстановлению питтингостойкости. Изменение питтингового потенциала показано на рис. 15.

Рис. 15 Потенциал питтинга для нержавеющей стали 24,7Cr-3,4Mo и 27,4cr-3,8Mo

Содержание хрома (Cr) и молибдена (Mo) в нержавеющей стали играет решающую роль в ее коррозионной стойкости. Когда массовая доля Cr превышает 25%, а температура находится в диапазоне 700-800°C, происходит осаждение σ- и χ-фаз, что приводит к снижению коррозионной стойкости.

Кроме того, Cr легко соединяется с элементами углерода (C) и азота (N), вызывая осаждение на границе зерен или внутри зерен. Это приводит к образованию углерода и нитрида с высоким содержанием Cr, что снижает массовую долю Cr и коррозионную стойкость. Осадки также повреждают пассивирующую пленку, заставляя ее терять свою однородность и стабильность, тем самым влияя на коррозионную стойкость стали.

Сварные соединения в агрессивных средах подвержены межкристаллитной, питтинговой, щелевой и другим видам локальной коррозии. Исследователи, такие как Хуан Чжитао, обнаружили, что увеличение массовой доли Mo в высокочистой ферритной нержавеющей стали в хлоридной среде может задержать выпадение осадка M23C6 (где M - Fe, Cr и Mo) и повысить стойкость к точечной коррозии.

Чжан Хенхуа и др. обнаружили, что добавление определенного количества Mo в сверхчистую ферритную нержавеющую сталь 26Cr может обогатить Cr в пассивирующей пленке и повысить ее стабильность, тем самым улучшая стойкость материала к точечной коррозии. Тонг Лихуа и др. обнаружили, что добавление ниобия (Nb) и титана (Ti) в сверхчистую ферритную нержавеющую сталь может эффективно предотвратить осаждение углерода Cr и соединений азота и повысить стойкость к межкристаллитной коррозии.

Однако другие исследования показали, что высокое содержание Ti и N в сверхчистой ферритной нержавеющей стали 15Cr может привести к образованию TiN, что ускоряет рост точечной коррозии и негативно сказывается на коррозионной стойкости материала. Вэнь Гоцзюнь с коллегами обнаружили, что старение ферритной нержавеющей стали 430Ti при температуре 475°C в течение 0-100 часов приводит к увеличению твердости, α' и α-фаз и значительному снижению коррозионной стойкости, как показано на рис. 16.

Рис. 16 Коррозионная стойкость ферритной нержавеющей стали 430Ti

В заключение следует отметить, что чем выше массовая доля Cr в сверхчистой ферритной нержавеющей стали, тем выше вероятность образования преципитатов, которые значительно снижают ее коррозионную стойкость. Добавление соответствующих количеств ниобия (Nb), титана (Ti) и молибдена (Mo) может повысить коррозионную стойкость стали, однако образование TiN из Ti оказывает негативное влияние на стойкость стали к питтинговой коррозии.

В данной работе проанализированы основные характеристики и факторы, влияющие на σ-фазную хрупкость, хрупкость при температуре 475°C и высокотемпературную хрупкость сверхчистой ферритной нержавеющей стали. Сделаны следующие выводы:

(1) Хрупкость σ-фазы в сверхчистой ферритной нержавеющей стали обусловлена выпадением σ-фазы и χ-фазы, богатых элементами хрома и молибдена. Хрупкость при температуре 475°C обусловлена выпадением богатой хромом α'-фазы. Высокотемпературная хрупкость обусловлена осаждением углерода и нитрида хрома.

(2) Легирующие элементы, редкоземельные элементы (RE) и обработка старением в сверхчистой ферритной нержавеющей стали оказывают определенное влияние на осажденные фазы, что может в некоторой степени препятствовать возникновению хрупкости σ-фазы, хрупкости при температуре 475°C и высокотемпературной хрупкости.

Ниже перечислены конкретные виды воздействия:

① Осаждение фаз α ', σ , χ и Laves увеличивается при повышении содержания Cr и Mo. В сверхчистой ферритной нержавеющей стали добавление стабилизирующих элементов может уменьшить или устранить высокотемпературную хрупкость в тонких сечениях. Высокотемпературной хрупкости можно избежать, избегая высоких температур при термообработке. Добавление Ti и Nb также может задержать выпадение σ-фазы, снижая ее хрупкость. Однако добавление Ti и Nb приводит к образованию фазы Лавеса, а высокое содержание Nb может вызвать огрубление фазы Лавеса.

② Добавление RE уменьшает осаждение углерода и нитридов в фазах σ и Cr, снижая хрупкость фазы σ и высокотемпературную хрупкость, а также улучшая механические свойства и стойкость стали к точечной коррозии.

③ Различные виды обработки при старении оказывают различное влияние на осадки. Осадки могут незначительно отличаться в зависимости от содержания Cr. При старении при 600-800 ℃ выпадает небольшое количество фаз σ, χ и Laves. При 600 ℃, α 'фаза повторно растворяется в матрице, а хрупкость исчезает при 475 ℃. Большое количество фаз σ, χ и Laves выпадает в осадок при старении при 850-950 ℃. При старении при 1000-1100 ℃ количество осадков фаз σ, χ и Laves уменьшается или даже исчезает. Хрупкость фазы σ может быть устранена путем старения при температуре выше 1000 ℃.

(3) Осаждение вторичных фаз, таких как α', σ, χ и Laves, в сверхчистой ферритной нержавеющей стали может оказывать значительное влияние на ее механические и коррозионные свойства. Осаждение этих фаз снижает вязкость и пластичность стали, повышает ее прочность и твердость, а также влияет на коррозионную стойкость.

Добавление элементов Si и W в фазу Лавеса повышает ее высокотемпературную прочность и предел прочности при растяжении. Кроме того, добавление элементов Cu приводит к выпадению фазы с высоким содержанием Cu, что повышает вязкость стали.

Внутренние ресурсы никеля ограничены, и чрезмерное потребление может привести к их нехватке, что серьезно скажется на индустрии нержавеющей стали.

Сверхчистая ферритная нержавеющая сталь, являясь ресурсосберегающей сталью, обладает высокими комплексными характеристиками и низкой комплексной стоимостью, что делает ее неизбежным выбором для отечественной индустрии нержавеющей стали в пользу продвижения нержавеющей стали серии 400 с низким содержанием никеля.

Сверхчистая ферритная нержавеющая сталь постепенно заменила некоторые виды аустенитной нержавеющей стали в таких отраслях, как автомобилестроение, производство бытовой техники и лифтов. Она также успешно используется при строительстве крыш больших зданий, таких как аэропорты и стадионы.

Ожидается, что рынок сверхчистой ферритной нержавеющей стали будет расти в будущем, имея большие масштабы и широкие перспективы.

В будущем очень важно обратить внимание на хрупкость сверхчистой ферритной нержавеющей стали. Чтобы обеспечить хорошие механические свойства и коррозионную стойкость, необходимо эффективно сдерживать образование σ-фазной хрупкости, хрупкости при температуре 475℃ и высокотемпературной хрупкости в процессе производства и использования. Таким образом, можно полностью использовать преимущества "ресурсосбережения", что приведет к большему прогрессу и развитию индустрии нержавеющей стали.