Вы когда-нибудь задумывались, как мы можем точно разрезать такие прочные материалы, как стекло и керамика? В этой статье мы рассмотрим ультразвуковую обработку - увлекательную технологию, использующую высокочастотные колебания для придания формы твердым и хрупким материалам. Узнайте о принципах ее работы, областях применения и невероятной точности, которую она обеспечивает.

Электроэрозионная обработка (EDM) и электрохимическая обработка (ECM) - это специализированные процессы, предназначенные в первую очередь для обработки проводящих металлических материалов, что ограничивает их применение для обработки непроводящих или неметаллических подложек.

Ультразвуковая обработка (USM), напротив, предлагает универсальное решение для обработки широкого спектра материалов, включая как проводящие, так и непроводящие вещества. Эта технология отлично подходит для обработки хрупких и твердых металлических материалов, таких как современные сплавы и закаленные стали, а также обеспечивает превосходные возможности для обработки непроводящих, неметаллических материалов, таких как прецизионное стекло, современная керамика, полупроводниковые материалы и критические компоненты, такие как германиевые и кремниевые пластины, используемые в электронной промышленности.

Сферы применения USM выходят за рамки традиционных процессов удаления материала. Она доказала свою эффективность в операциях прецизионной очистки, особенно для деталей со сложной геометрией. Кроме того, технология USM была адаптирована для специализированных сварочных работ и процедур неразрушающего контроля, что повышает ее ценность в различных отраслях производства.

Ультразвуковая сварка, являющаяся частью технологии USM, использует высокочастотные механические колебания (обычно 20-40 кГц), передаваемые на границу раздела двух компонентов, требующих соединения. Под контролируемым давлением эти колебания вызывают локальное трение и выделение тепла на границе раздела материалов, способствуя межмолекулярной диффузии и созданию твердого соединения без расплавления основного материала. Этот процесс особенно выгоден для соединения термопластов, цветных металлов и разнородных материалов, где традиционные методы сварки могут быть неэффективными или вредными.

Типичная система ультразвуковой сварки состоит из четырех основных компонентов:

Основные компоненты системы ультразвуковой сварки включают в себя трио, состоящее из ультразвукового генератора, преобразователя, усилителей, сварочной головки, пресс-формы и рамы.

Ультразвуковая сварка предполагает преобразование тока частотой 50/60 Гц в электрическую энергию частотой 15, 20, 30 или 40 КГц с помощью ультразвукового генератора. Преобразованная высокочастотная электрическая энергия снова преобразуется в механическое движение той же частоты с помощью преобразователя.

Затем механическое движение передается на сварочную головку через набор усиливающих устройств, которые могут изменять амплитуду. Сварочная головка передает полученную колебательную энергию на стык свариваемого изделия. В этой области энергия колебаний преобразуется в тепловую энергию за счет трения, расплавляя свариваемые участки.

Ультразвук можно использовать не только для сварки металлов и термореактивных пластмасс, но и для обработки тканей и пленок.

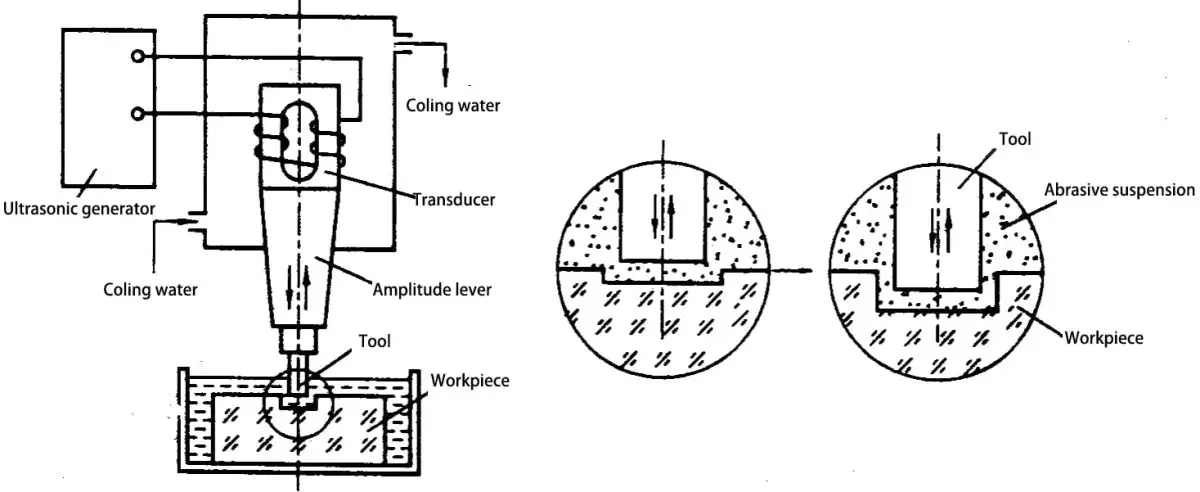

В частности, ультразвуковая обработка (USM) - это метод обработки твердых и хрупких материалов с помощью ультразвуковых колебаний на торцевой поверхности инструмента в сочетании с воздействием абразивной суспензии.

USM - это результат комбинированного воздействия механического удара и абразивного шлифования, вызванного вибрацией абразивов под воздействием ультразвуковых волн, при этом основным фактором является непрерывное воздействие абразивов.

В процессе ультразвуковой обработки между головкой инструмента и заготовкой вводится суспензия жидкости и абразивной смеси. В направлении вибрации головки инструмента прикладывается небольшое давление.

Ультразвуковая частота, генерируемая ультразвуковым генератором, преобразуется в механические колебания преобразователем. Амплитуда усиливается до 0,01-0,15 мм с помощью амплитудного стержня и затем передается на инструмент.

Торцевая поверхность инструмента приводится в ультразвуковое колебание, в результате чего абразивные частицы в суспензии непрерывно ударяются о поверхность заготовки и шлифуют ее с высокой скоростью. Это приводит к измельчению материала в зоне обработки на мелкие частицы, которые затем удаляются из материала.

Хотя каждый удар снимает небольшое количество материала, высокая частота - более 16 000 ударов в секунду - обеспечивает определенную скорость обработки.

В то же время гидравлический удар и кавитация, вызванные ультразвуковой вибрацией на конце инструмента, приводят к проникновению жидкости в трещины материала заготовки, ускоряя процесс разрушения.

Гидравлический удар также заставляет рабочую жидкость циркулировать в обрабатываемом зазоре, обеспечивая своевременное обновление изношенных абразивных частиц.

1. Принцип ультразвуковой сварки металлов

Ультразвуковая сварка металлов - это передовой процесс соединения в твердом состоянии, в котором используются высокочастотные механические колебания (обычно превышающие 20 кГц) для создания прочных металлургических связей между схожими или разнородными металлами. Эта инновационная технология обладает уникальными преимуществами по сравнению с традиционными методами сварки.

Процесс основан на преобразовании ультразвуковой энергии в локализованное тепло трения и пластическую деформацию на границе раздела деталей. В отличие от обычной сварки, ультразвуковая сварка происходит без расплавления основных материалов или использования внешних источников тепла. Вместо этого сочетание контролируемого давления и высокочастотных колебаний (обычно 20-40 кГц) создает необходимые условия для склеивания.

Во время сварочного цикла формирование шва происходит под действием следующих ключевых механизмов:

Ультразвуковая сварка металлов обладает рядом преимуществ:

Эта технология особенно хорошо подходит для соединения тонких листов, фольги и тонкой проволоки из цветных металлов, таких как алюминий, медь, никель и драгоценные металлы. Общие области применения включают:

2. Принцип ультразвуковой сварки пластмасс

Когда ультразвуковые волны воздействуют на контактную поверхность термопластичных материалов, они генерируют высокочастотные колебания десятки тысяч раз в секунду. Эти высокочастотные колебания, достигнув определенной амплитуды, передаются в зону сварки через сварной шов, преобразуя ультразвуковую энергию в тепло.

Звуковое сопротивление на стыке двух швов в зоне сварки велико, что приводит к возникновению локальных высоких температур. Из-за плохой теплопроводности пластмасс тепло не может быть быстро отведено и накапливается в зоне сварки, что приводит к быстрому расплавлению контактных поверхностей двух пластмасс.

При приложении определенного давления пластики сплавляются в единое целое. Когда ультразвуковые волны прекращаются, давление поддерживается в течение нескольких секунд, чтобы обеспечить застывание, формируя прочную молекулярную цепь для достижения цели сварки. Сайт прочность сварки может приблизиться к прочности исходного материала.

Качество ультразвуковой сварки пластика зависит от трех факторов: амплитуды сварочной головки преобразователя, приложенного давления и времени сварки. Время сварки и давление сварочной головки можно регулировать, а амплитуда определяется преобразователем и амплитудным стержнем.

Эти три фактора взаимодействуют и имеют оптимальное значение. Когда энергия превышает это оптимальное значение, количество расплавленного пластика велико, и сварочный материал подвержен деформации.

Если энергия слишком мала, получаемый сварной шов будет непрочным, а прикладываемое давление также не должно быть слишком высоким. Оптимальное давление - это произведение длины кромки свариваемой детали и оптимального давления на миллиметр кромки.

a. Превосходно обрабатывает труднообрабатываемые материалы, включая металлы и неметаллы. Особенно эффективен для обработки непроводящих материалов, таких как стекло, керамика, кварц, кремний, агат, драгоценные камни и алмазы. Может также обрабатывать проводящие твердые металлы, такие как закаленная сталь и современные сплавы, хотя и с меньшей эффективностью.

b. Идеально подходит для сложных геометрических форм: глубокие отверстия, тонкостенные детали, тонкие стержни, детали с низкой жесткостью и сложные формы с жесткими техническими требованиями.

c. Оптимизирован для высокоточной обработки, обеспечивая превосходную точность и низкую шероховатость поверхности критически важных деталей.

Локализованный высокочастотный ударный механизм приводит к ничтожно малым макроскопическим силам резания. Это приводит к значительному снижению напряжений при резании и тепловыделений, сохраняя целостность материала и повышая общую эффективность.

Ультразвуковая обработка обеспечивает исключительную точность размеров (обычно 0,005-0,02 мм) и чистоту поверхности (Ra составляет 0,05-0,2 мкм). Процесс не оставляет остаточных напряжений или термических повреждений на обработанных поверхностях, что делает его идеальным для деликатных компонентов, узких допусков и заготовок с низкой жесткостью.

Превосходит традиционные методы обработки сложных 3D-форм, позволяя получать сложные полости и формованные поверхности с высокой точностью.

Позволяет использовать относительно мягкие инструментальные материалы со сложной геометрией, снижая затраты на оснастку и обеспечивая быстрое создание прототипов нестандартных форм.

Ультразвуковые системы обработки обычно имеют простую конструкцию, что облегчает их эксплуатацию, обслуживание и интеграцию в существующие производственные процессы.

Скорость обработки означает количество материала, снимаемого за единицу времени, и выражается в мм.3/мин или г/мин.

Факторы, влияющие на скорость обработки, включают амплитуду и частоту вращения инструмента, давление подачи, тип и размер частиц абразива, материал заготовки и концентрацию абразивной суспензии.

a. Влияние амплитуды и частоты инструмента:

Чрезмерная амплитуда и высокая частота могут подвергнуть инструмент и амплитудный стержень высоким внутреннее напряжение. Амплитуда обычно составляет 0,01-0,1 мм, а частота - 16 000-25 000 Гц.

При реальной обработке необходимо настраивать резонансную частоту в соответствии с различными инструментами, чтобы получить максимальную амплитуду и достичь более высокой скорости обработки.

b. Влияние давления подачи:

Во время обработки инструмент должен иметь соответствующее давление подачи. Слишком низкое давление увеличивает зазор между торцевой поверхностью инструмента и поверхностью заготовки, снижая силу удара абразива по заготовке.

Увеличение давления уменьшает зазор, но когда зазор уменьшается до определенной степени, это снижает скорость циркуляции и обновления абразива и рабочей жидкости, что снижает производительность.

c. Влияние типа абразива и размера частиц:

Для обработки материалов с разной прочностью можно выбрать различные абразивы. Более высокая прочность абразива обеспечивает более высокую скорость обработки, но при этом необходимо учитывать стоимость. Для обработки таких материалов, как драгоценные камни или алмазы, необходимо использовать алмазные абразивы.

Карбид бора подходит для обработки закаленной стали и твердых сплавов, а абразивы из оксида алюминия используются для обработки таких материалов, как стекло, кварц, кремний и германий.

d. Влияние материала заготовки:

Твердые и хрупкие материалы легче поддаются удалению при обработке, в то время как материалы с хорошей вязкостью обрабатывать сложнее.

e. Влияние концентрации абразивной суспензии:

Более низкая концентрация абразивной суспензии означает меньшее количество абразивных частиц в обрабатываемом зазоре, что может привести к значительному снижению скорости обработки, особенно при обработке больших площадей и больших глубин.

Увеличение концентрации абразивов повышает скорость обработки, но слишком высокая концентрация может повлиять на циркуляцию и воздействие абразивных частиц в зоне обработки, что приведет к снижению скорости обработки.

На точность ультразвуковой обработки влияют точность станка и приспособления, а также размер частиц абразива, точность и износ инструмента, величина боковых колебаний, глубина обработки и свойства материала заготовки.

Ультразвуковая обработка обеспечивает превосходное качество поверхности, без образования поверхностных слоев или следов прижога. Шероховатость поверхности в основном зависит от размера частиц абразива, амплитуды ультразвука и твердости материала заготовки.

Меньший размер абразивных частиц, меньшая амплитуда ультразвука и более твердый материал заготовки приводят к улучшению шероховатости поверхности, поскольку величина шероховатости в основном определяется размером и глубиной канавок, оставляемых при ударе каждой абразивной частицы о материал заготовки.

Хотя производительность ультразвуковой обработки ниже по сравнению с электроэрозионной и электрохимической обработкой, точность обработки и качество поверхности выше.

Важно отметить, что он может обрабатывать полупроводниковые и неметаллические твердые и хрупкие материалы, такие как стекло, керамика, кварц, кремний, агат, драгоценные камни и алмазы, которые трудно поддаются обработке другими методами.

Кроме того, она часто используется на заключительных этапах обработки закаленной стали, твёрдый сплав пресс-формы, фильеры для волочения проволоки и пластмассовые формы, обработанные электроэрозионным способом, для дальнейшего уменьшения шероховатости поверхности.

Ультразвуковая обработка в основном используется для обработки круглых отверстий, фасонных отверстий, полостей, гнезд и микроотверстий в хрупких и твердых материалах.

Ультразвуковая обработка подходит для резки хрупких и твердых материалов, таких как керамика, кварц, кремний и драгоценные камни, которые трудно резать обычными методами. Она обладает такими преимуществами, как тонкие срезы, узкие пропилы, высокая точность, высокая производительность и экономичность.

Этот метод основан на эффекте кавитации, создаваемом чистящим раствором под действием ультразвуковых волн. Сильный удар, возникающий при кавитации, воздействует непосредственно на очищаемую поверхность, заставляя мусор распадаться и отделяться от поверхности.

Этот метод в основном используется для прецизионной очистки малых и средних прецизионных деталей со сложной геометрией, где другие методы очистки менее эффективны, особенно для глубоких отверстий, микроотверстий, изогнутых отверстий, глухих отверстий, канавок, узких зазоров и т. д. Он обеспечивает высокую производительность и степень очистки.

В настоящее время он применяется для очистки полупроводниковых компонентов и интегральных схем, деталей приборов, электронных вакуумных устройств, оптических компонентов и медицинских инструментов.

Ультразвуковая сварка использует ультразвуковые колебания для удаления оксидной пленки с поверхности заготовок, обнажая поверхность основного материала. Высокоскоростное вибрационное воздействие между двумя свариваемыми поверхностями заготовок вызывает фрикционный нагрев и склеивание.

Может использоваться для сварки нейлона, пластмасс и алюминиевых изделий, склонных к образованию оксидной пленки. Также может использоваться для нанесения олова или серебра на поверхности керамики и других неметаллических материалов, улучшая их свариваемость.

Для повышения скорости обработки и снижения износа инструмента при обработке твердых металлических материалов, таких как твердые сплавы и жаропрочные сплавы, применяется комбинированная обработка с использованием ультразвука и электрохимической или электроэрозионной обработки.

Это часто используется для обработки отверстий или узких пазов в таких компонентах, как топливные форсунки и пластины для волочения проволоки, что позволяет значительно повысить производительность и качество.

Ультразвуковая вибрационная резка (например, точение, бурениеРезьбонарезание) также разрабатывалось в течение нескольких десятилетий как новая технология для прецизионной обработки труднообрабатываемых материалов, позволяющая снизить силы резания, шероховатость поверхности, износ инструмента и повысить производительность.

Среди наиболее распространенных применений - ультразвуковое виброточение, ультразвуковое виброшлифование, ультразвуковая обработка глубоких и мелких отверстий, нарезание резьбы и др.