Представьте себе технологию, которая позволяет без труда обрабатывать самые твердые материалы с точностью и эффективностью. Ультразвуковая обработка именно так и работает, революционизируя способы обработки твердых, хрупких и композитных материалов. Используя энергию ультразвуковых колебаний, эта технология минимизирует износ инструмента и улучшает качество поверхности, что делает ее незаменимой в аэрокосмической, автомобильной и медицинской отраслях. Окунитесь в эту статью, чтобы изучить принципы, области применения и будущие тенденции технологии ультразвуковой обработки, и узнайте, как она изменит современное производство.

В этой статье представлен обзор развития, текущего состояния исследований и будущих тенденций технологии ультразвуковой обработки с акцентом на ее промышленное применение.

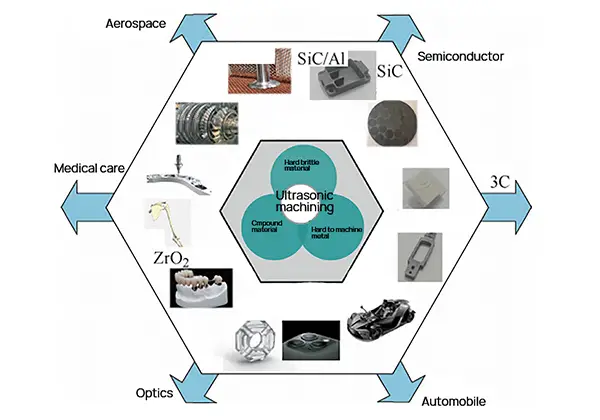

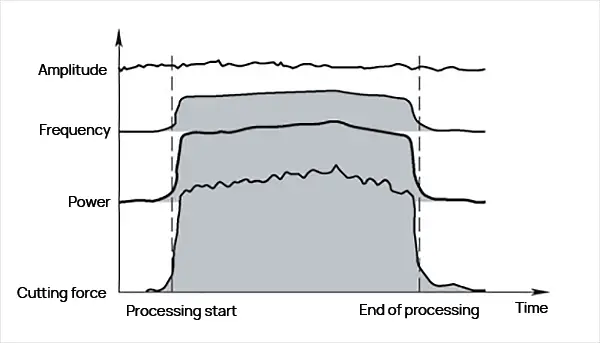

Ультразвуковая обработка - это специализированная технология, используемая для обработки труднообрабатываемых материалов, таких как твердые хрупкие материалы, композитные материалы и сложные металлические материалы. Она имеет значительный потенциал для использования в различных отраслях промышленности, включая аэрокосмическую, автомобильную, полупроводниковую, 3C и медицинскую.

Технология работает за счет использования энергии ультразвуковых колебаний для точного удаления материала из труднообрабатываемых материалов.

За последние несколько лет технология ультразвуковой обработки получила значительное развитие благодаря сотрудничеству университетов, исследовательских институтов и компаний как на национальном, так и на международном уровне. Ультразвуковая обработка успешно применяется для прецизионной обработки различных сложных материалов.

Являясь представителем передовых производственных технологий, ультразвуковая обработка будет играть решающую роль в повышении общего уровня производства.

В последние годы в различных областях производства, включая аэрокосмическую, автомобильную, полупроводниковую, 3C и медицинскую, появились такие передовые инженерные материалы, как титановые сплавы, суперсплавы, инженерная керамика, керамические матричные композиты и сотовые композиты. Эти материалы обладают отличными эксплуатационными характеристиками, но плохо поддаются обработке и считаются труднообрабатываемыми материалами.

Традиционные технологии механического производства сталкиваются с трудностями при прецизионной обработке таких материалов. Чтобы преодолеть эти ограничения, все большее внимание привлекает и широко используется ультразвуковая обработка (УО).

Ультразвуковая обработка - это технология, использующая энергию ультразвуковых колебаний для точного удаления материала из труднообрабатываемых материалов. Эта технология концентрирует энергию ультразвуковых колебаний в рабочей зоне инструмента через ряд структурных передач и преобразований, что приводит к ударному удалению материала, подвергаемого резке, и улучшает его обрабатываемость.

Технология ультразвуковой обработки имеет ряд преимуществ в процессе обработки, таких как снижение силы резания и тепла, минимизация износа инструмента и заусенцев от разрушения кромок, оптимизация морфологии стружки, улучшение качества поверхности, снижение подповерхностных повреждений и повышение эффективности обработки.

Важно отметить, что технология ультразвуковой обработки основана на силовой ультразвуковой технологии и представляет собой процесс физического удаления, который не изменяет свойства материала.

В связи с растущим рыночным спросом, коммерческие стандартизированные системы в технологии ультразвуковой обработки стали центром внимания современного рынка. Соответствующие технологии ультразвуковой обработки применяются для прецизионной обработки различных труднообрабатываемых материалов, таких как оптическое стекло, сапфир, керамика, алюмокерамика, титановые сплавы, суперсплавы, композиты из углеродного волокна и композиты из карбида кремния на основе алюминия.

В настоящее время многие научно-исследовательские институты и производственные предприятия применяют технологию ультразвуковой обработки в промышленности.

Рис. 1 области применения и типичные случаи ультразвуковой обработки

"Для хорошей работы необходим острый инструмент". Технология ультразвуковой обработки - это острый инструмент для прецизионной обработки сложных материалов. В большинстве областей резки ультразвуковая обработка называется "прецизионной обработкой с ультразвуковой поддержкой", что означает использование ультразвуковых колебаний для усиления традиционной технологии резки и достижения особого эффекта удаления материала. Однако в некоторых случаях ультразвуковые колебания становятся основной или даже единственной силой резания, и такой тип ультразвуковой обработки можно назвать прямой ультразвуковой обработкой.

Например, ультразвуковой скальпель, используемый в медицине для резки костей, и ультразвуковой нож Dagger Knife, применяемый в авиации для обработки сотовых деталей, являются примерами прямой ультразвуковой обработки.

В 1920-х годах ученые из США, Японии, Германии и Советского Союза начали фундаментальные исследования в области вибрационной обработки, сосредоточившись на улучшении условий резания для разрушения стружки материала. Эти ранние исследования проводились в основном в области ультразвуковой токарной обработки и включали низкочастотную вибрационную обработку, частота которой значительно отличалась от современной ультразвуковой частоты, превышающей 15 КГц.

В начале 2000-х годов, в связи с увеличением количества труднообрабатываемых материалов, университеты и исследовательские институты Китая начали исследования в области технологии ультразвуковой обработки. Эти исследования охватывают проектирование оборудования, технологии управления, системы ультразвуковой обработки и ультразвуковые технологии.

Технология ультразвуковой обработки прошла стадию зарождения с момента своего появления до 2000 года, а затем этап быстрого развития в течение более чем 20 лет. В последние пять лет быстрое и масштабное применение труднообрабатываемых материалов ускорило коммерческое развитие технологии ультразвуковой обработки.

В настоящее время ультразвуковое обрабатывающее оборудование, ультразвуковой контроль вибрации и технологии постепенно развиваются как на внутреннем, так и на международном уровне, что также углубляет понимание людьми основных требований, рабочего механизма, характеристики процесса, и области применения технологии ультразвуковой обработки.

Более того, все больше университетов и научно-исследовательских институтов проводят исследования в области технологии ультразвуковой обработки, и области применения ультразвуковой обработки расширяются.

В настоящее время понимание технологии ультразвуковой обработки все еще развивается, и не существует единого стандарта или спецификации как на внутреннем, так и на международном уровне.

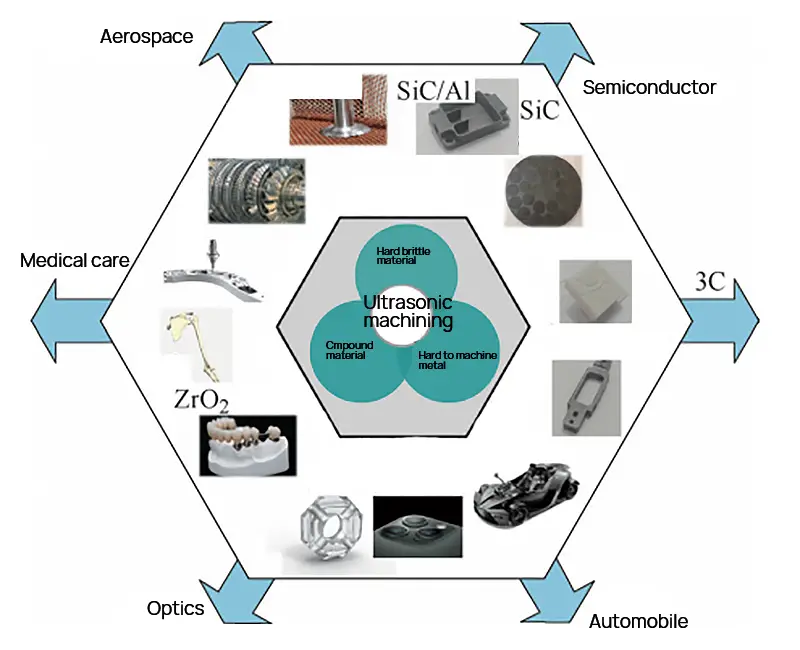

Традиционная система ультразвуковой обработки обычно состоит из контроллера ультразвукового привода, ультразвукового излучателя, преобразователя, рупора, зажим структура и резак, как показано на рисунке 2.

В этой статье мы рассмотрим особенности технологии ультразвуковой обработки через классификацию ультразвуковых обрабатывающих систем, типичную структуру ультразвуковой обрабатывающей системы, технологию управления ультразвуковым приводом и технологию ультразвукового процесса.

Рис. 2 Основные компоненты системы ультразвуковой обработки

Ультразвуковая обработка может быть классифицирована по форме ультразвуковых колебаний на одномерную, двухмерную и трехмерную ультразвуковую обработку. Формы колебаний включают в себя обработку продольными (осевыми) ультразвуковыми колебаниями, обработку крутильными ультразвуковыми колебаниями, обработку эллиптическими ультразвуковыми колебаниями и обработку составными ультразвуковыми колебаниями, причем последняя включает в себя комбинацию различных форм ультразвуковых колебаний.

В соответствии с материалами, запускающими вибрацию, ультразвуковая обработка может быть разделена на электрострикционную ультразвуковую обработку и магнитострикционную ультразвуковую обработку. Первый основан на принципе вибрационного запуска пьезоэлектрической керамики, приводимой в движение подачей напряжения, имеет простую структуру и развитую технологию, но ограниченную мощность вибрации, что делает его более подходящим для условий резки с малой нагрузкой. Второй основан на принципе воздействия магнитного поля магнитострикционных или гигантских магнитострикционных материалов, имеет большую мощность вибрации, но сложную структуру, что делает его более подходящим для тяжелых условий резки.

По способу передачи энергии ультразвуковую обработку можно разделить на ультразвуковую обработку с проводной передачей энергии и ультразвуковую обработку с беспроводной передачей энергии. Первый способ часто используется при низкоскоростной обработке без вращательного движения или с использованием щеток, а второй - при ротационной ультразвуковой обработке. Беспроводная передача энергии осуществляется с помощью бесконтактного метода со свободной связью и может быть разделена на ультразвуковую обработку с полной связью и ультразвуковую обработку с частичной связью. Последний вариант наиболее адаптирован для автоматической смены инструмента на станках в настоящее время.

По типу процесса ультразвуковая обработка может быть разделена на ультразвуковое фрезерование, ультразвуковое точение, ультразвуковую обработку. бурение, ультразвуковая шлифовка, ультразвуковая полировка, ультразвуковая резка и ультразвуковая закалка (упрочнение). Каждый процесс имеет определенные требования к величине ультразвуковой энергии и форме колебаний.

С точки зрения точности обработки ультразвуковую обработку можно разделить на прецизионную ультразвуковую обработку и сверхпрецизионную ультразвуковую обработку. Разница между ними заключается в количестве снятого материала на единицу резки, при этом требования к точности снятия менее 1 мкм считаются сверхточной ультразвуковой обработкой. Эллиптическая ультразвуковая обработка обычно используется для микро-нано резки.

Наконец, ультразвуковую обработку можно разделить на традиционную ультразвуковую обработку и высокоскоростную ультразвуковую обработку. Последняя относится к ультразвуковой обработке с линейной скоростью до 400 м/мин.

Типичный ультразвуковой обрабатывающий станок показан на рисунке 3. Он состоит из контроллера ультразвукового привода, модуля беспроводной передачи энергии, держателя ультразвукового инструмента, инструмента, системы числового программного управления и корпуса станка.

Контроллер ультразвукового привода включает в себя ультразвуковой генератор, ультразвуковой усилитель мощности, ультразвуковой датчик обратной связи и ультразвуковой контроллер. Ультразвуковой передатчик и ультразвуковой приемник составляют модуль беспроводной передачи энергии.

Ультразвуковой держатель инструмента является ключевым функциональным компонентом системы ультразвуковой обработки, обычно состоящей из ультразвукового приемника, преобразователя и рупора. Система ультразвуковой обработки и станок Система ЧПУ должны иметь определенный уровень контроля связи для обеспечения бесперебойного протекания всего процесса обработки.

Рис. 3 структура типичного ультразвукового обрабатывающего станка

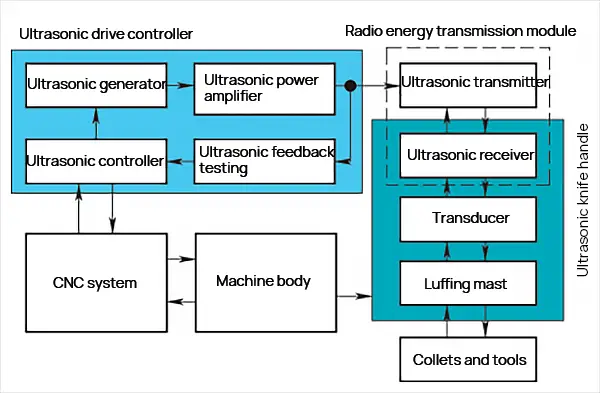

Технология управления системой ультразвуковой обработки имеет решающее значение для реализации преимуществ технологии ультразвуковой обработки, а производительность контроллера является ключом к оценке эффективности ультразвуковой обработки.

В процессе обработки контроллер ультразвукового привода должен контролировать множество параметров, включая наиболее важные частоту и мощность ультразвука, а также частотное разрешение, скорость отклика и колебания амплитуды ультразвуковой системы обработки. Эти параметры имеют решающее значение для определения эффективности обработки материала.

Процесс резания инструмента в материале и из материала является типичным процессом с сильной изменяющейся во времени нагрузкой, что означает значительное изменение силы резания за короткий промежуток времени. В этом процессе характеристики импеданса ультразвуковой системы обработки и электрические характеристики системы управления претерпевают значительные изменения, что делает необходимым поддержание стабильности амплитуды.

Частотное разрешение и точность ультразвукового контроллера, а также скорость реакции системы являются критическими параметрами в этом процессе. На рисунке 4 показано изменение характеристик системы во время типичного процесса ультразвуковой резки. Как видно из рисунка, когда инструмент начинает входить в состояние обработки, сила резания мгновенно возрастает. Чтобы обеспечить стабильность амплитуды ультразвуковых колебаний в процессе резания, система регулирует внутренние параметры управления (такие как частота и мощность) для поддержания стабильной амплитуды колебаний в процессе обработки. Аналогичный процесс происходит, когда инструмент вырезает материал.

Рис. 4 Характеристики изменения состояния системы ультразвуковой обработки

При ультразвуковой обработке изменения нагрузки и температуры приводят к значительным изменениям характеристик системы в процессе обработки. Быстрое отслеживание частоты имеет решающее значение для эффективной ультразвуковой обработки, и распространенные методы включают в себя метод максимального тока, метод петли с фазовой автоподстройкой и метод максимальной мощности.

Технология адаптивного управления мощностью ультразвука также является важным аспектом ультразвуковой обработки, направленным на решение проблемы, когда инструмент не может завершить эффективное резание из-за подавления амплитуды после нагрузки. Эти испытания требуют, чтобы система ультразвуковой обработки имела обратную связь в реальном времени для определения состояния ультразвукового привода. Поэтому обнаружение ультразвуковых колебаний с обратной связью является важнейшей частью достижения стабильной ультразвуковой обработки.

В настоящее время в этом процессе применяются современные алгоритмы, включая ПИД-регулирование, нечеткие алгоритмы и искусственные нейронные сети. Суть этих алгоритмов заключается в определении состояния в процессе обработки, что обеспечивает устойчивость процесса обработки.

Для материалов с различными свойствами механизм удаления материала и эффект ультразвуковой обработки могут сильно отличаться.

Твердые обрабатываемые материалы можно разделить на три категории: твердые и хрупкие материалы, композитные материалы и труднообрабатываемые металлические материалы.

Твердые и хрупкие материалы, такие как стекло, керамика, вольфрамовая сталь и материалы на основе керамики, обычно обрабатываются алмазными инструментами. При обработке необходимо учитывать твердость материала, а также прилагать усилия для снижения силы резания и улучшения качества обработки с помощью ультразвуковой обработки.

Композитные материалы, такие как композиты, армированные углеродными волокнами, композиты из арамидных волокон и сотовые композиты с низкой жесткостью, требуют выбора соответствующих форм и амплитуд ультразвуковых колебаний в зависимости от свойств материала для снижения силы резания и замедления износа инструмента.

Металлические материалы Труднообрабатываемые материалы, в том числе титановые сплавы, высокотемпературные сплавы, высокопрочные стали и другие металлы с высокой вязкостью, требуют решения проблемы адгезии инструмента, снижения температуры резания и замедления износа инструмента. Требования к ультразвуковым колебаниям для этих материалов значительно отличаются от требований к твердым и хрупким материалам, поэтому часто используются крутильные колебания или продольное кручение с относительно высокими требованиями к амплитуде.

Для металлических материалов идеальный сценарий обработки предполагает полное прерывистое резание материала, эффективное охлаждение и смазку в зоне резания.

Ниже приведены основные характеристики процесса ультразвуковой обработки различных материалов.

(1) Твердые хрупкие материалы:

К твердым хрупким материалам относятся стекло, керамика (глинозем, диоксид циркония, карбид кремния и нитрид кремния), материалы на основе керамики, стеклокерамика и другие материалы, обладающие высокой твердостью и хрупкостью.

Основными проблемами при обработке таких материалов являются значительное повреждение поверхности, быстрый износ инструмента и низкая эффективность обработки.

Ультразвуковая обработка помогает улучшить состояние резания, что приводит к увеличению срока службы инструмента, улучшению качества поверхности и повышению эффективности обработки.

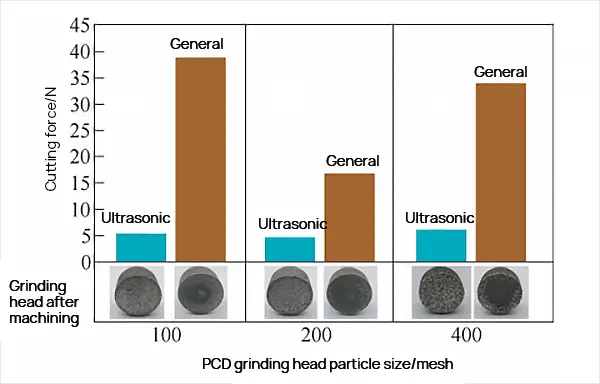

На рисунке 5 показано сравнение средней силы резания между ультразвуковой и обычной обработкой полупроводникового карбида кремния (SIC).

Рис. 5 Сравнение средней силы резания между ультразвуковой и обычной обработкой карбида кремния

(2) Композитные материалы:

Композиты, армированные углеродными и арамидными волокнами, склонны к повреждению поверхности, разрыву, расслоению, низкой эффективности обработки и быстрому износу инструмента в процессе обработки.

Однако ультразвуковая обработка позволяет значительно повысить режущую способность инструмента, уменьшить заусенцы и продлить срок службы инструмента.

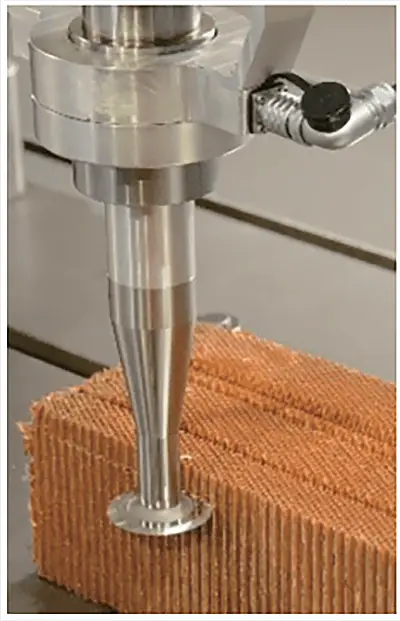

На рисунке 6 показан результат ультразвуковой обработки авиационного сотового материала.

a) Обработка дисковыми фрезами

b) обработка прямыми фрезами

Рис. 6 Ультразвуковая обработка авиационных сотовых материалов

(3) Труднообрабатываемые металлические материалы:

Металлические материалы с определенным уровнем прочности, такие как титановые сплавы, высокотемпературные сплавы и высокопрочные стали, подвержены таким проблемам, как налипание инструмента и быстрый износ инструмента из-за высоких температур обработки.

Ультразвуковая обработка позволяет уменьшить силу резания, снизить температуру резания, улучшить форму стружки, уменьшить адгезию инструмента и продлить срок его службы.

На рисунке 7 показано сравнение износа инструмента при ультразвуковой и обычной обработке титановых сплавов.

a) Сравнение режущие инструменты при различных объемах удаления

b) Сравнение и коэффициент улучшения износа инструмента при различных величинах съема

Рис. 7 Сравнение износа инструмента при ультразвуковой и обычной обработке титановый сплав

В настоящее время технология ультразвуковой обработки быстро развивается.

Наличие различных новые материалы обеспечивает прочную основу для применения ультразвуковой обработки.

В результате ультразвуковая обработка стала мощным инструментом для прецизионной обработки этих материалов.

В будущем технология ультразвуковой обработки будет продолжать стремительно развиваться по мере развития промышленности.

В то же время следующие области исследований, вероятно, станут центром будущих научных изысканий и инженерных приложений.

В будущем технология многомерной ультразвуковой обработки будет применяться все шире, а разработка соответствующих технологий управления и технологического процесса станет ключевой областью исследований.

Кроме того, интеграция ультразвуковых, лазерных, плазменных и других процессов в композитную технологию является важнейшим направлением для будущего развития ультразвуковой обработки.

Использование нескольких энергетических полей при обработке труднообрабатываемых материалов принесет уникальные преимущества, облегчая процесс обработки.

Фактический процесс резания отличается от статических или квазистатических процессов.

Колебания материалов, инструментов и параметров резания могут оказывать значительное влияние на силу резания, температуру резания и характеристики импеданса системы в процессе обработки. Сильная изменяющаяся во времени нагрузка также может вызвать нестабильность в системе ультразвуковой обработки.

Для достижения эффективной и точной обработки очень важно обеспечить стабильность ультразвуковой системы обработки с помощью быстрых, точных и стабильных алгоритмов управления.

В будущем в процесс ультразвуковой обработки будут внедряться более совершенные алгоритмы управления.

При традиционной прецизионной обработке бывает сложно добиться одновременно высокого качества и эффективности обработки, особенно при обработке сложных конструкционных деталей в аэрокосмической промышленности.

Для обеспечения качества обработки часто приходится снижать эффективность обработки.

Однако, когда ультразвуковая обработка применяется для обработки труднообрабатываемых материалов в этой области, таких как титановые сплавы, суперсплавы и композиционные материалы из углеродного волокна, уникальный режим прерывистого резания позволяет периодически открывать зону резания в процессе резки, улучшая охлаждение и смазку, снижая силу и температуру резания и увеличивая скорость резания. В результате достигается высококачественная и эффективная прецизионная обработка.

Технологические возможности ультразвуковой обработки наглядно демонстрируют ее преимущества.

Глубокое понимание возможностей процесса может помочь полностью использовать возможности ультразвуковой обработки.

По мере развития технических исследований будут появляться все более специализированные инструменты, приспособления и соответствующие параметры процесса ультразвуковой обработки, что позволит более полно использовать ее возможности.

Однако в настоящее время не существует единого стандарта для технологии ультразвуковой обработки.

Поговорка гласит: "Чтобы познать прямолинейностьЧтобы познать окружающее, нужно следовать стандартам; чтобы познать окружающее, нужно следовать правилам.

Ускорение разработки промышленных и национальных стандартов поможет устранить технические барьеры и будет способствовать широкому внедрению и развитию технологии ультразвуковой обработки.

Важно отметить, что технология ультразвуковой обработки не является универсальным решением для труднообрабатываемых материалов.

Различные виды ультразвуковой обработки имеют свои сильные стороны и ограничения, поэтому для оптимального применения крайне важно знать характеристики технологии и понимать требования к процессу.

Технология ультразвуковой обработки - это передовая производственная технология с огромным потенциалом роста, которая служит важнейшей технической поддержкой производственной мощности.

По мере расширения использования труднообрабатываемых материалов технология ультразвуковой обработки будет быстро внедряться и развиваться.

В будущем технология ультразвуковой обработки позволит решить проблемы прецизионной обработки еще более широкого спектра труднообрабатываемых материалов.