Как защитный газ может значительно улучшить ваши проекты лазерной сварки? При лазерной сварке защитный газ играет важнейшую роль в повышении качества сварного шва, предотвращая реакции с компонентами воздуха и управляя разбрызгиванием. В этой статье рассматриваются различные типы защитных газов, их конкретные применения и способы подачи для оптимизации результатов сварки. Окунитесь в эту тему, чтобы узнать, как правильный выбор защитного газа может привести к более прочным и чистым сварным швам и повысить эффективность ваших проектов.

При лазерной сварке защитные газы играют решающую роль в оптимизации качества сварного шва и защите оборудования. Эти газы делятся на три различные категории: вспомогательный газ (MDE-газ), защитный газ и струйный газ, каждый из которых выполняет определенные функции в процессе сварки.

Вспомогательный газ, особенно эффективный в лазерах на иттрий-алюминиевом гранате (YAG), уменьшает поглощение лазерного луча плазмой паров металла. Это улучшает проникновение луча и эффективность передачи энергии. Обычные вспомогательные газы включают гелий или аргон-гелиевые смеси, выбранные из-за их высоких потенциалов ионизации.

Защитный газ служит для вытеснения атмосферного воздуха из зоны сварки, предотвращая вредные реакции между расплавленным металлом и атмосферными элементами, такими как кислород и азот. Это приводит к улучшению качества сварки, снижению окисления и минимизации пористости. Типичные защитные газы включают аргон, гелий или специальные смеси, подобранные в соответствии с основным материалом и параметрами сварки.

Струйный газ, используемый в процессах сварки с высокой плотностью энергии, склонных к чрезмерному образованию брызг и паров, создает защитную воздушную завесу. Эта завеса направляется под углом 90 градусов к обрабатывающей головке через специальное сопло. Она эффективно защищает оптику и систему фокусировки от сварочных брызг и конденсата, обеспечивая стабильную работу и продлевая срок службы оборудования. Важно отметить, что струйный газ сконструирован таким образом, чтобы не влиять на динамику сварочной ванны или на основную оболочку защитного газа.

Лазер вырабатывает пучок энергии, необходимый для процесса сварки. Этот высокоинтенсивный луч точно направляется в место соединения на заготовке с помощью сложной оптической системы, состоящей из управляющих зеркал, лазерных оптических кабелей и фокусирующих устройств.

Точное позиционирование и фиксация заготовки имеют решающее значение для точного наведения сфокусированного лазерного луча. Фокусирующий оптический элемент перемещается по месту шва, направляя сконцентрированную лазерную энергию на заготовку с микрометрической точностью.

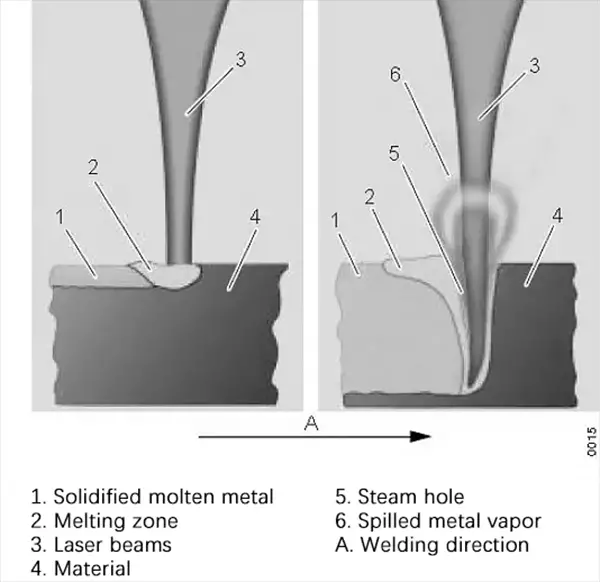

В фокальной точке экстремальная плотность мощности лазерного луча вызывает быстрое плавление и частичное испарение материала. В результате давление паров металла становится настолько сильным, что образуется узкий, глубокий проходной канал, известный как "замочная скважина". Этот канал обычно простирается на несколько миллиметров вглубь материала, обеспечивая глубокие и узкие швы, характерные для лазерной сварки.

Когда фокусирующая линза перемещается относительно заготовки, шпоночное отверстие следует за ней. Этот динамический процесс позволяет расплавленному металлу течь и сливаться за шпоночным отверстием, застывая в узкий высококачественный сварной шов.

Однако многие металлы очень реакционноспособны в расплавленном состоянии, особенно с атмосферными газами, такими как кислород и азот. Эти реакции могут привести к таким дефектам сварного шва, как пористость, окисление и охрупчивание, что значительно ухудшает качество сварного шва и механические свойства.

Защитный газ играет важнейшую роль в решении этих проблем. Он создает защитную атмосферу вокруг сварочной ванны, эффективно вытесняя реактивные компоненты воздуха. Обычно используются инертные газы, такие как аргон или гелий, а иногда и активные газы, такие как CO2 для специфических применений. Защитный газ не только предотвращает загрязнение атмосферы, но и влияет на несколько ключевых параметров сварки:

Инертный газ обычно используется в металлических лазерная сварка благодаря своим свойствам не вступать или редко вступать в реакцию с материалом матрицы. Некоторые рекомендуемые защитные газы включают азот (N2), аргон (AR) и гелий (He).

Важно отметить, что промышленные газы часто содержат небольшое количество примесей. Чистота газа обозначается с помощью цифровой системы, где первая цифра представляет собой количество девяток в процентном значении, а вторая - последнюю цифру процентного значения. Например, He 4.6 означает чистоту гелия 99,996% (по объему).

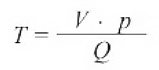

Срок службы газового баллона можно легко рассчитать. Сварочный газ хранится в газовых баллонах, причем типичный баллон содержит 50 литров газа под давлением 200 бар.

Пример:

V = 50л, p = 200бар, Q =40л/ч → T = 50л - 200бар/40л/ч = 250 ч

Азот - это бесцветный инертный газ без запаха, который подходит для сварки хромоникелевой стали. Однако его не рекомендуется использовать для сварки циркониевых сплавов и титан материалы, поскольку, несмотря на свою неактивность, он может образовывать соединения с этими материалами.

Важно отметить, что при сварке стали азотом присутствие азота может несколько снизить устойчивость к ржавчине за счет растворения хрома и никеля в стали.

В следующей таблице приведен обзор рекомендуемых защитных газов.

| Ar | Он | N2 | Примечание | |

| Алюминий и алюминиевый сплав | – | + | – | Гладкие и блестящие сварные швы можно формировать с помощью водорода или водородной смеси.

Использование водорода приводит к образованию пор в материале Водородсодержащий газ приводит к образованию пор в материале При сварке в углекислом газе (CO2) или смеси водорода с углекислым газом можно получить очень качественные швы. Однако гладкость и блеск этих швов несколько хуже. |

| Хромоникелевая сталь | + | – | + | Рекомендуется использовать аргон в устройствах, склонных к переполнению газом, поскольку он тяжелее азота. Если необходимо избежать коррозии, следует использовать аргон, поскольку азот вступает в реакцию с хромом и никелем в материале. |

| Титан и титановые сплавы | + | – | + | Титан вступает в сильную реакцию с компонентами, содержащимися в воздухе. До тех пор, пока температура сварки после охлаждения до 200 ℃, необходимо полностью закрыть бассейн с раствором аргоном (например, можно использовать перчаточный бокс) |

| Хромовый сплав | + | – | – | – |

| Медь | – | – | – | Обычно нет необходимости использовать защитный газ, если сварка меди. |

Предложения по защитному газу сырья: "+" = да, "-" = нет

Примечание: При сварке на узких устройствах происходит самозащита, так как пары металла вытесняют кислород из окружающей среды. В этом случае использование защитного газа не требуется.

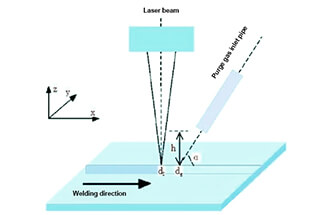

Способы ввода защитного газа в позицию обработки следующие:

Следующие параметры должны быть оптимально настроены для использования:

Количество подаваемого защитного газа должно регулироваться в зависимости от тип лазера (непрерывный или импульсный), скорость сварки и сварной шов. Компания TRUMPF предлагает несколько стандартных насадок, которые будут описаны далее.

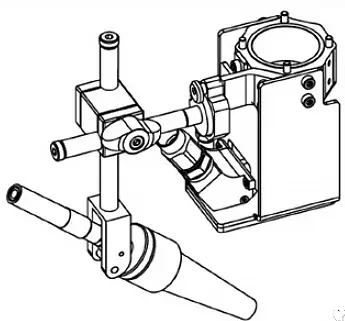

Линейная насадка - это усовершенствованная версия составной трубы, где каждая труба собирается отдельно.

Линейная насадка имеет следующие преимущества:

обязательное условие:

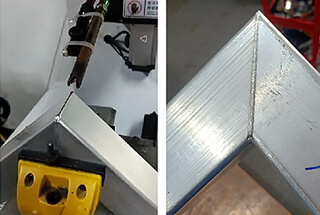

Применение сварки:

Линейная насадка подходит для сварки линейных швов:

С помощью этого сопла защитный газ можно направлять по прямой линии, а влияние паров металла можно уменьшить за счет использования бокового сопла MDE.

обязательное условие:

Применение сварки:

Линейная насадка подходит для сварки линейных швов:

Коническое сопло оснащено лучевым регулятором, который обеспечивает ламинарный поток и равномерное распределение защитного газа.

Насадки с пузырьками можно использовать при соблюдении следующих условий:

Применение сварки:

Сопло с пузырьками может обеспечить ламинарную подачу газа на большую площадь, когда мощность пучка и скорость сварки низкие. С другой стороны, конические сопла обеспечивают равномерное распределение защитного газа, особенно в труднодоступных местах.

Рекомендуется соблюдать расстояние 8 - 12 мм и угол 30° - 50° от заготовки в зависимости от условий применения.

Другие методы

В ситуациях, когда необходимо обеспечить полное и равномерное покрытие материала защитным газом, рекомендуется использовать перчаточные боксы. Перчаточный бокс полностью закрывает рабочую зону и предотвращает утечку защитного газа.

Поскольку перчаточный ящик полностью заполнен защитным газом, нет необходимости в отдельном сопле для защитного газа.

Существует два различных сварочных процесса для лазерной сварки:

При теплопроводной сварке плавится только поверхность материала, в результате чего получается шов глубиной всего несколько десятых миллиметра. Этот процесс сварки в основном используется с импульсными Nd:YAG-лазерами.

Напротив, сварка с глубоким проплавлением создает глубокие и узкие швы. Этот процесс выполняется с помощью Nd:YAG-лазера в режиме непрерывной волны.

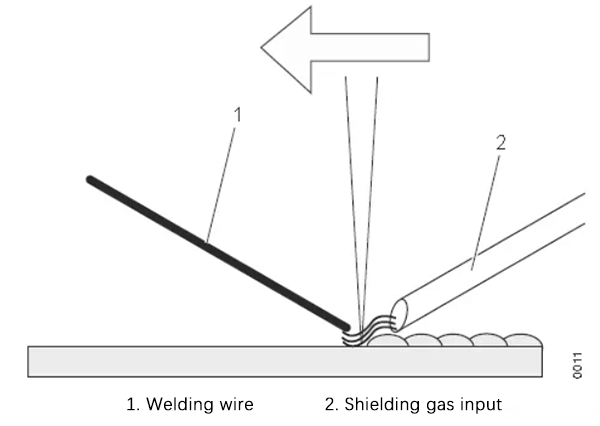

Для достижения наилучших результатов при сварке импульсным лазером сварочная проволока (если она используется) обычно вводится медленно. Направление подачи защитного газа может быть выбрано произвольно.

Для достижения оптимальных результатов при сварке лазером непрерывной волны необходимо подавать защитный газ вперед и замедлять ввод сварочной проволоки (если она используется).

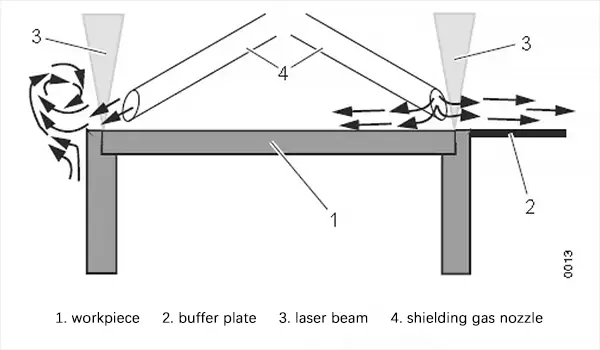

Сопло для подачи защитного газа должно быть расположено так, чтобы создавать плавный и равномерный поток воздуха. При сварке вдоль кромки может возникнуть вихрь, который будет подавать кислород из окружающей среды в зону сварки.

Если содержание кислорода превышает 0,5%, материал может вступить в реакцию с кислородом. Для предотвращения завихрений воздушного потока вдоль кромок во время сварки можно установить буферные пластины.

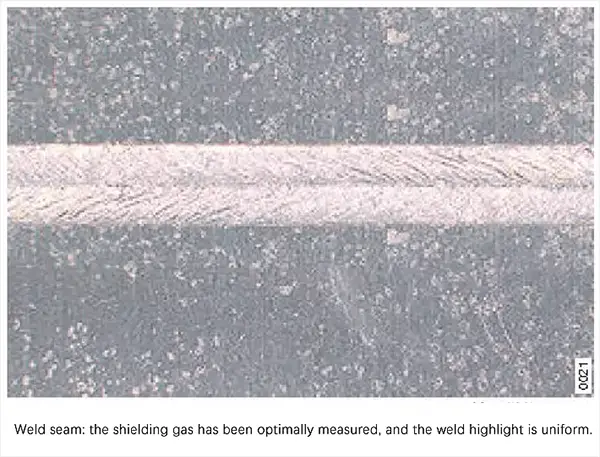

Точное измерение количества защитного газа имеет решающее значение для достижения оптимальных результатов сварки. В идеале над точкой обработки должен присутствовать плавный и равномерный ламинарный поток воздуха.

Если количество подаваемого защитного газа слишком мало, он может не обеспечить должной защиты, что позволит влаге в газе или воздуху проникнуть в сварной шов. С другой стороны, при использовании слишком большого количества защитного газа могут образовываться вихри, которые заносят воздух в зону сварки.

По цвету сварного шва можно судить о количестве защитного газа, использованного во время сварки. Если сварной шов выглядит серым, это говорит о том, что защитный газ не использовался. Если шов выглядит желтым, необходимо оптимизировать измерение количества защитного газа.

Если измерение параметров защитного газа оптимизировано, будет получен сварной шов с высоким блеском.

Сопло для защитного газа с лучевым регулятором может обеспечить равномерный поток защитного газа. Того же результата можно добиться, используя стальную вату в сопле.

Поперечная воздушная завеса:

Ветровые завесы полезны при сварочные работы при которых образуется значительное количество брызг и пара. Воздушная завеса должна быть отрегулирована таким образом, чтобы ее поток не мешал защитному газу.

Предложение:

Простой тест поможет определить, оптимально ли настроен газ в струе. Поместите лист бумаги над заготовкой и отрегулируйте давление воздуха в струе так, чтобы бумага не отжималась и не втягивалась струей.

Различные защитные газы могут давать разные результаты, влияя на форму сварного шва и создавая более гладкую и полированную поверхность шва. Выбор защитного газа также может повлиять на образование пор в сварном шве и брызг, а также препятствовать сцеплению лазерного луча.

| Ar | Он | N2 | Нет защитного газа | |

| Форма сварки

b = ширина T = глубина |  |  |  |  |

| Поверхность сварки | ++ | + | + | – |

| Брызги | + | + | 0 | – |

| Стома | ++ | + | + | – |

| Сопряжение лазерного луча | – | – | – | + |

| Стоимость | – | – | 0 | Меньше |

Чтобы оптимизировать действие защитного газа, необходимо кратковременно открывать защитный газ до и после сварки. После открытия защитного газа проходит некоторое время, прежде чем газ достигнет заготовки. Еще не остывший расплав после сварки также требует кратковременного покрытия защитным газом.