Когда речь идет о точных измерениях, что лучше - штангенциркуль или микрометр? Оба инструмента незаменимы в различных отраслях, но у каждого из них есть свои преимущества. В этой статье сравниваются их характеристики, точность и лучшие случаи использования, что поможет вам решить, какой инструмент подходит для ваших нужд. Узнайте, как штангенциркуль легко измеряет длину, диаметр и глубину, а микрометр отличается предельной точностью, идеально подходящей для минутных измерений. Читайте дальше, чтобы узнать, какой инструмент поможет вам в решении измерительных задач.

Верньерные штангенциркули - незаменимые прецизионные измерительные приборы, широко используемые в различных отраслях производства и машиностроения. Эти универсальные инструменты обеспечивают высокоточные измерения критических размеров деталей, включая длину, внутренний диаметр, внешний диаметр и глубину.

Конструкция штангенциркулей включает основную шкалу и подвижную шкалу Верньера, что позволяет проводить измерения с типичным разрешением 0,02 мм или 0,001 дюйма. Такой уровень точности крайне важен для контроля качества при изготовлении металлических изделий, механической обработке и сборке, где необходимы жесткие допуски.

Верньерные штангенциркули - это широко используемый высокоточный измерительный инструмент в производстве и при контроле качества. Они состоят из основной шкалы и подвижной шкалы верньера, что позволяет проводить точные измерения линейных размеров. Конструкция прибора позволяет проводить как внешние, так и внутренние измерения, а также измерять глубину.

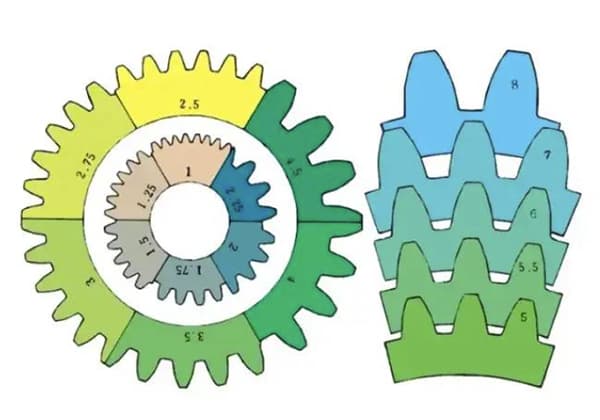

Точность штангенциркулей определяется значением шкалы на верньере, которые можно разделить на три основных типа:

Современные верньерные штангенциркули часто оснащаются цифровыми дисплеями для удобства считывания показаний, но при этом сохраняют традиционную верньерную шкалу для надежности. Диапазон измерений обычно составляет от 0 до 150 мм или от 0 до 6 дюймов, а для специализированных применений доступны более крупные размеры.

Основные характеристики верньерных штангенциркулей включают:

Правильная калибровка и бережное обращение необходимы для поддержания точности верньерных штангенциркулей, обеспечивая надежность измерений в различных промышленных и научных приложениях.

Если взять в качестве примера точный штангенциркуль со шкалой 0,02 мм, то метод считывания можно разделить на три этапа:

1) Значение целого миллиметра считывается по ближайшей шкале на основной линейке, расположенной слева от нулевой линии шкалы верньера.

2) Десятичное значение считывается путем умножения числа шкал, выровненных на основной линейке справа от нулевой линии на шкале верньера, на 0,02.

3) Окончательное измерение получается путем сложения целых и десятичных частей, описанных выше.

Метод считывания показаний верньерного штангенциркуля 0,02 мм.

Как показано на рисунке выше, нулевая линия шкалы верньера соответствует отметке 64 мм на основной шкале. Девятая линия за нулевой линией шкалы верньера совпадает с линией шкалы на основной шкале.

Девятая линия за нулевой линией шкалы верньера обозначает: 0,02×9= 0,18 мм;

Таким образом, размер измеряемой детали составляет: 64+0,18=64,18 мм.

Перед выполнением измерений убедитесь в правильной калибровке штангенциркуля. Полностью сомкните губки и убедитесь, что нулевая отметка шкалы Верньера точно совпадает с нулевой отметкой основной шкалы. Если выравнивание идеально, приступайте к измерениям. При наличии несоосности запишите ошибку нуля для последующей компенсации.

Положительная ошибка нуля возникает, когда нулевая отметка верньера находится справа от нуля основной шкалы, а отрицательная ошибка нуля - когда слева. Это правило отражает принципы числовой линейки, где правое - положительное, а левое - отрицательное. Всегда учитывайте эту погрешность при окончательных измерениях для обеспечения точности.

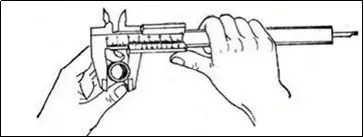

Для измерения крепко возьмите основной корпус штангенциркуля в доминирующую руку, как правило, правую. Большим пальцем плавно передвигайте шкалу верньера. Такая техника обеспечивает стабильность и точный контроль во время измерения.

Для внешних измерений возьмите объект в недоминирующую руку (обычно левую) и аккуратно поместите его между основными губками. Настройте губки так, чтобы они плотно и равномерно прилегали к поверхности объекта без чрезмерного давления, которое может исказить показания. Для внутренних измерений используйте небольшие выступы на верхней части губок.

После того как объект будет надежно установлен, ориентируйтесь на шкалы для снятия показаний:

На рисунке ниже показан процесс чтения:

Не забудьте учесть погрешность нуля при окончательном расчете. Регулярная практика позволит вам повысить скорость и точность работы с этим точным прибором.

Верньерные штангенциркули, являясь универсальным и точным измерительным инструментом, находят широкое применение в различных областях промышленности и техники. Их способность обеспечивать точные измерения делает их незаменимыми при контроле качества, в производстве и научных исследованиях. Следующие четыре основные области применения демонстрируют универсальность верньерных штангенциркулей:

Конкретные методы измерения для этих четырех областей применения приведены на рисунке ниже:

Меры предосторожности при использовании

Штангенциркуль - это высокоточный измерительный инструмент. При его использовании следует соблюдать определенную осторожность:

1. Перед использованием очистите измерительные поверхности обеих губок. Закройте губки и проверьте, совпадает ли нулевая линия на шкале верньера с нулевой линией основной шкалы. Если нулевая линия не совпадает, скорректируйте показания измерений в соответствии с исходной погрешностью.

2. При измерении заготовки измерительные поверхности губок должны быть параллельны или перпендикулярны поверхности заготовки. Избегайте наклонов и чрезмерных усилий, чтобы избежать деформации или износа губок, что может повлиять на точность измерений.

3. При считывании калибровки линия зрения должна быть перпендикулярна поверхности шкалы. В противном случае значение измерения может быть неточным.

4. При измерении внутреннего диаметра плавно покачайте штангенциркуль, чтобы найти максимальное значение.

5. После использования штангенциркуля тщательно очистите его, смажьте защитным маслом и храните в плоском футляре, чтобы предотвратить появление ржавчины или погнутости.

Микрометр, также известный как винтовой калибр, является еще одним точным измерительным инструментом. Ниже мы расскажем о принципах работы, устройстве и способах использования микрометра.

Микрометр, также известный как микрометрический винтовой калибр, - это прецизионный измерительный инструмент, предназначенный для высокоточных измерений размеров. Он обеспечивает превосходную точность по сравнению с такими инструментами, как верньерные штангенциркули, обычно позволяя проводить измерения до 0,001 дюйма (0,025 мм) или даже 0,0001 дюйма (0,001 мм) в некоторых специализированных моделях.

Прибор состоит из С-образной рамы со шпинделем, который перемещается через втулку. Шпиндель соединен с наперстком, на котором нанесены деления. При вращении наперстка шпиндель выдвигается или задвигается, что позволяет проводить точные измерения предмета, помещенного между торцом шпинделя и наковальней.

Большинство стандартных микрометров имеют диапазон измерений 1 дюйм (25,4 мм), хотя для конкретных задач выпускаются модели с большим диапазоном. Точность и надежность микрометров делают их незаменимыми в процессах обработки, металлообработки и контроля качества, где очень важны жесткие допуски.

Стандартный микрометр обычно состоит из следующих основных частей:

Эти компоненты работают вместе, обеспечивая точные измерения малых расстояний или толщин, обычно в диапазоне 0-25 мм или 0-1 дюйм, с точностью до 0,01 мм или 0,001 дюйма.

Винтовой микрометрический калибр работает по принципу спирального усиления - фундаментальной концепции в прецизионной метрологии. Этот принцип использует взаимосвязь между вращательным и линейным движением в винтовом механизме. Когда винт совершает один полный оборот в сопряженной гайке, он продвигается или втягивается в осевом направлении на расстояние, равное его шагу.

Это механическое преимущество позволяет преобразовать небольшое линейное перемещение в более крупное, легко измеряемое вращательное движение. Следовательно, незначительные осевые смещения могут быть точно определены путем наблюдения за угловыми положениями по окружности наперстка.

В типичном прецизионном микрометре винтовая резьба выполнена с шагом 0,5 мм. Наперсток, служащий подвижной шкалой, точно разделен на 50 равных шагов. Полный оборот наперстка соответствует линейному перемещению шпинделя на 0,5 мм.

При такой конфигурации каждое приращение наперстка соответствует линейному перемещению на 0,01 мм (0,5 мм / 50 делений). Это соотношение лежит в основе разрешающей способности микрометра. Шкала с фиксированной гильзой, обычно градуированная с шагом 0,5 мм, работает в паре с наперстком и позволяет получать показания с точностью до 0,01 мм.

Современные микрометры оснащены верньерной шкалой на гильзе, что позволяет интерполировать деления наперстка. Это усовершенствование позволяет проводить измерения с разрешением 0,001 мм (1 мкм), благодаря чему в некоторых регионах прибор получил разговорное название "тысячная линейка".

Точность и надежность измерений микрометром зависят от таких факторов, как точность резьбы, качество измерительных поверхностей, а также правильная калибровка и техника использования. Регулярная калибровка по сертифицированным калибровочным блокам необходима для поддержания точности измерений и соответствия международным стандартам.

Когда мы помогаем клиентам подключить наше устройство сбора данных к винтовому микрометру для проведения высокоэффективных измерений, мы обычно инструктируем их о необходимости соблюдения следующих пунктов:

1. Перед использованием проверьте нулевую точку: Медленно вращайте ручку точной настройки D′, чтобы измерительный стержень (F) и измерительная наковальня (A) соприкасались, пока не раздастся щелчок. В этот момент нулевая отметка на подвижной гильзе должна совпадать с базовой линией (длинной горизонтальной линией) на неподвижной гильзе, в противном случае возникает ошибка нуля.

2. Держите штангенциркуль (C) в левой руке, а правой рукой поверните ручку грубой настройки (D) так, чтобы зазор между измерительным стержнем (F) и наковальней (A) был немного больше, чем измеряемый объект. Вставьте объект, затем поверните ручку фиксации (D'), пока объект не будет зафиксирован и трещотка не издаст звук. Как только измерительный стержень будет зафиксирован с помощью ручки фиксатора (G), снимите показания.

Например, если фиксированная шкала показывает 5 мм, полушкала видна (0,5 мм), а шкала наперстка показывает 28 (28 × 0,01 = 0,28 мм), то общее показание будет 5,78 мм.

Микрометрические винтовые датчики способны выполнять измерения с точностью до 0,01 мм (10 микрометров) или даже 0,001 мм (1 микрометр) в высокоточных моделях. Благодаря такой исключительной точности измерения малых размеров, в машиностроении и производстве этот прибор часто называют просто "микрометром".

Для обеспечения точности показаний важно соблюдать правильную калибровку, использовать постоянное измерительное давление (часто достигаемое с помощью храпового механизма) и регулярно проверять нулевую погрешность. Кроме того, для повышения точности измерений можно использовать верньерную шкалу в некоторых моделях.

При измерении осторожно приближайтесь к объекту с помощью наперстка, пока шпиндель не приблизится к заготовке. Затем переключитесь на трещоточный упор или фрикционный наперсток для окончательной настройки. Такой контролируемый подход предотвращает чрезмерное давление, обеспечивает точность измерений и защищает микрометр и измеряемый объект от повреждений.

Внимательно изучите шкалу неподвижной гильзы. Обратите внимание на то, видна ли полумиллиметровая линия между двумя целыми миллиметровыми делениями. Эта промежуточная линия имеет решающее значение для точных показаний с разрешением 0,5 мм.

Всегда включайте тысячные в показания, даже если нулевая отметка на наперстке идеально совпадает с базовой линией на гильзе. В таких случаях записывайте тысячные доли как "0". Такая практика позволяет сохранить последовательность и избежать ошибок округления при последующих расчетах.

Перед каждым использованием проверяйте погрешность нуля, полностью закрывая микрометр. Если ноль на наперстке не совпадает с базовой линией на гильзе, запишите это расхождение как погрешность нуля. При положительной погрешности вычтите это значение из конечного показания, при отрицательной - прибавьте. В качестве альтернативы отрегулируйте положение наперстка с помощью прилагаемого ключа, чтобы устранить погрешность нуля механическим способом.

Обеспечьте надлежащий уход за микрометром, регулярно очищая измерительные поверхности, смазывая резьбу шпинделя и храня его в защитном футляре для предотвращения коррозии и физических повреждений.

Для достижения оптимальной точности используйте микрометр при постоянной температуре, в идеале 20°C (68°F), которая является стандартной базовой температурой для большинства точных измерений. Значительные колебания температуры могут повлиять как на микрометр, так и на заготовку из-за теплового расширения.

Уход после использования: После каждого использования тщательно очищайте микрометр мягкой тканью. Нанесите тонкий слой соответствующего защитного масла для предотвращения коррозии. Храните прибор в предназначенном для него футляре, предпочтительно в помещении с контролируемой температурой и низкой влажностью, чтобы сохранить долговременную точность и предотвратить повреждения.

Проверьте точность установки нуля: перед каждым использованием закрывайте шпиндель относительно наковальни и убедитесь, что нулевые метки на втулке и наперстке идеально совпадают. Если они не совпадают, отрегулируйте их с помощью прилагаемого ключа или обратитесь к процедуре калибровки производителя.

Подготовьте заготовку: Тщательно очистите измеряемую поверхность, удалив все остатки, заусенцы и загрязнения, которые могут повлиять на точность. Для измерений, чувствительных к температуре, дайте заготовке достичь температуры окружающей среды.

Позиционируйте большие заготовки: Для деталей, превышающих возможности рамки микрометра, используйте прецизионный V-образный блок или поверхностную пластину, чтобы обеспечить стабильное и перпендикулярное выравнивание во время измерений.

Очистите измерительные поверхности: Аккуратно протрите наконечник шпинделя и поверхность наковальни безворсовой тканью, чтобы удалить любые частицы или остатки масла, которые могут нарушить точность измерений.

Прикладывайте постоянное измерительное усилие: При регулировке шпинделя всегда используйте трещоточный упор или фрикционный наперсток. Это обеспечивает равномерное контактное давление, обычно около 5-10 Н, предотвращая чрезмерное затягивание и возможное повреждение микрометра и заготовки.

Сохраняйте целостность калибровки: Никогда не разбирайте микрометр и не откручивайте заднюю крышку, так как это может привести к изменению критической установки нуля и общей точности прибора.

Избегайте загрязнения: Не вводите стандартные машинные масла между неподвижной втулкой и подвижным наперстком. Если смазка необходима, используйте только специализированные инструментальные масла, рекомендованные производителем.