В быстро развивающемся мире производства сокращение расходов - это главное. Водометы стали переломным моментом, предлагая беспрецедентную универсальность и эффективность. Но как использовать весь их потенциал для минимизации затрат и максимизации прибыли? В этой статье опытный инженер-механик делится инсайдерскими советами и экспертными мнениями, которые помогут вам овладеть искусством гидроабразивной резки. Откройте для себя секреты оптимизации работы и опережения конкурентов.

Инженеры и производители постоянно стремятся найти способы снижения затрат, и водометы доказали свою высокую эффективность в достижении этой цели и увеличении прибыли.

Чтобы в полной мере воспользоваться преимуществами этой экономичной технологии, необходимо глубже понять, как эффективно применять методы гидроабразивной резки для минимизации затрат и максимизации прибыли.

Промышленность гидроабразивной резки считается одной из наиболее универсальных и быстро развивающихся отраслей с точки зрения снижения затрат.

См. также:

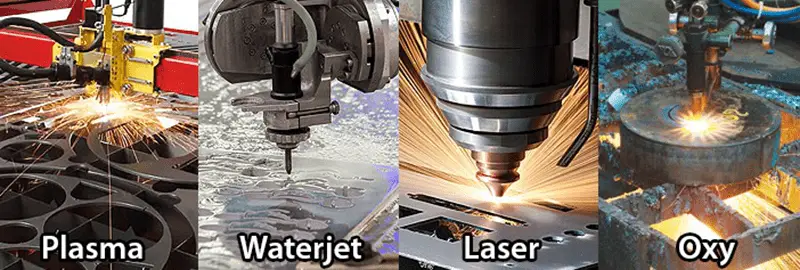

Кроме того, гидроабразивная резка является одной из самых эффективных машин в мире. Он превосходит другие технологии резки, такие как газовая резка, плазменная обработка, лазерная обработка, обработка электроэрозионным способом, токарная, фрезерная и строгальная обработка.

Кроме того, гидроабразивная резка является универсальным, эффективным и экологически чистым процессом, поскольку не выделяет вредных газов или жидкостей и не нагревает поверхность заготовки.

Этот метод резки обладает уникальными возможностями, которые невозможно реализовать с помощью других простых процессов. Например, с его помощью можно вырезать отверстия в титан и создавать замысловатые узоры на камне или стекле.

Кроме того, процесс гидроабразивной резки является по-настоящему холодным, так как при резке материалов не выделяется тепло.

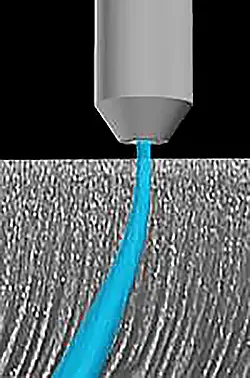

Сверхзвуковые водяные стрелы, возникающие в процессе резки, направлены на поверхность режущего материала и дают превосходный результат, а сочетание воды и песка еще больше усиливает режущую способность.

Гидроабразивная резка, также известная как "вода как нож", - это передовая технология обработки, использующая воду под сверхвысоким давлением для прецизионной резки. Эта инновационная технология зародилась в США и первоначально нашла применение в аэрокосмической и военной промышленности благодаря своим уникальным возможностям.

Основное преимущество гидроабразивной резки заключается в ее холодном характере, который сохраняет физические и химические свойства обрабатываемого материала. Эта характеристика особенно важна для материалов, чувствительных к изменениям под воздействием тепла.

Технологический прогресс значительно расширил возможности гидроабразивной резки. Введение абразивных материалов, таких как гранат или алмазные частицы, в поток воды под высоким давлением значительно повысило скорость резки и толщину материала. Это позволило расширить сферу применения технологии в различных отраслях промышленности, включая керамику, камень, стекло, металлы и композитные материалы.

В Китае современные системы гидроабразивной резки работают при давлении до 420 МПа. Ведущие производители разработали сложные 3-осевые и 4-осевые гидроабразивные станки, а 5-осевые системы представляют собой передний край этой технологии, обеспечивая повышенную точность и гибкость при выполнении сложных операций резки.

Станки гидроабразивной резки используют системы с компьютерным управлением для получения высокоточных резов, которые в значительной степени не зависят от свойств материала. Такая универсальность в сочетании с относительно низкими эксплуатационными расходами и высоким выходом материала сделала гидроабразивную резку предпочтительным методом в современном промышленном производстве.

Одним из наиболее значительных преимуществ гидроабразивной резки является ее способность обрабатывать практически любой материал, придавая ему любую форму за одну операцию. Эта универсальность отличает ее от других методов резки, которые часто ограничены рамками материала.

Процесс резки по своей сути является холодным: любое минимальное выделение тепла мгновенно рассеивается высокоскоростным потоком воды. Эта особенность в сочетании с отсутствием вредных выбросов делает гидроабразивную резку экологически чистым и безопасным производственным процессом. Кроме того, эта технология часто исключает необходимость вторичной обработки, предлагая гибкие и универсальные возможности резки для достижения сложных геометрических форм.

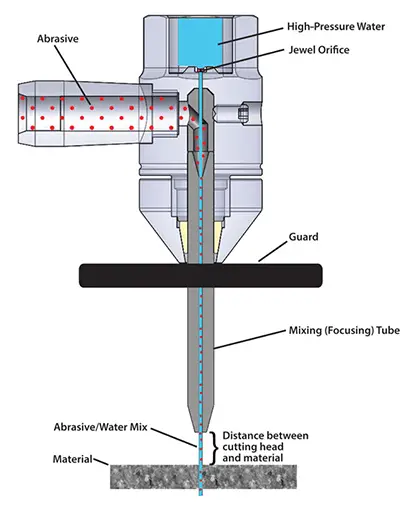

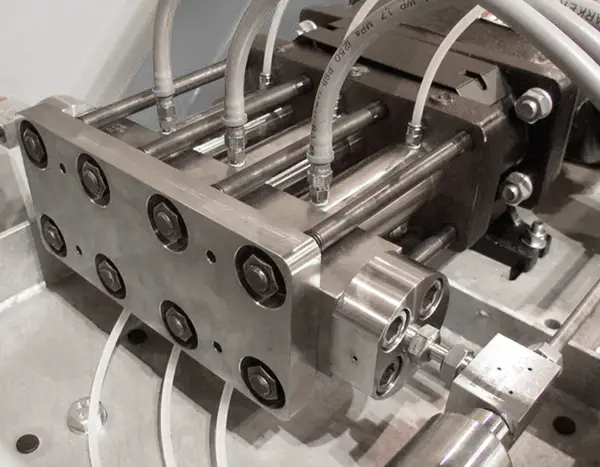

В технологии гидроабразивной резки под сверхвысоким давлением (UHP) используется вода под давлением около 380 МПа, подаваемая через многоступенчатые системы интенсификации. Затем вода под давлением продавливается через прецизионное рубиновое отверстие (обычно диаметром 0,1-0,35 мм) со скоростью, приближающейся к 1000 метров в секунду. Полученный высокоэнергетический поток воды служит чрезвычайно эффективной средой для резки, способной обеспечить прецизионную обработку широкого спектра материалов и толщин.

Гидроабразивная обработка может быть разделена на чисто гидроабразивную и абразивную.

Чистая гидроабразивная струя была первым методом резки водой, а ее первое коммерческое применение началось в середине 1970-х годов для резки гофрированного картона.

Самые крупные области применения водоструйных аппаратов на чистой воде - резка одноразовых подгузников, хлопчатобумажной бумаги и автомобильной обивки.

При производстве хлопчатобумажной бумаги и одноразовых подгузников гидроабразивная технология обеспечивает наименьшее количество остатков воды по сравнению с другими технологиями.

Особенности гидроабразивной резки чистой водой:

Абразивная гидроабразивная система отличается от чистой гидроабразивной системы лишь несколькими особенностями. В чистой гидроабразивной струе материал размывается сверхзвуковым потоком воды, в то время как в абразивной гидроабразивной струе частицы абразивного материала ускоряются струями воды, размывая материал.

Абразивные водометы в сотни и тысячи раз мощнее чистых водометов и используются для резки твердых материалов, таких как сталь, камень, композитные материалы и керамика.

При стандартных параметрах абразивные водометы могут резать материалы с твердостью, равной или немного превышающей твердость алюмооксидной керамики (часто называемой AD 99.9).

Особенности абразивной гидроабразивной резки

Гидроабразивная резка может быть классифицирована по нескольким ключевым параметрам и эксплуатационным характеристикам:

Содержание абразива:

Масштаб системы:

Диапазон давления:

Абразивный метод смешивания:

Конфигурация машины:

Классификация безопасности:

Пороги давления для чувствительных материалов:

Недавние исследования установили критические пороги безопасности для гидроабразивной резки в чувствительных средах:

Экспериментально определен значительный порог безопасности, равный примерно 237,6 МПа. При превышении этого давления даже струи чистой воды могут вызвать детонацию некоторых чувствительных химических веществ. Кроме того, кинетическая энергия и ударные силы, создаваемые абразивными струями воды, могут вызвать нестабильность в специальных химических соединениях.

Поэтому водоструйные системы, работающие под давлением выше 200 МПа, в основном используются в традиционных отраслях механической обработки и производства, где эти вопросы безопасности не актуальны.

Таблица1 Скорость гидроабразивной резки для распространенных материалов

| Материал | Толщина резки | Давление воды МПа | Апертура сопла водный абразив мм | Скорость резки м/мин |

|---|---|---|---|---|

| Углеродистая сталь | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Нержавеющая сталь | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Титан | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Алюминий | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Ковкий чугун | 15 | 350 | 0.25/0.76 | 0.4 |

| Ламинированная бумага | 12 | 309 | 0.25 | 3.5 |

| Гипсокартон | 15 | 294 | 0.15 | 20 |

| Резина | 15 | 377 | 0.17 | 12 |

| Силиконовая резина | 12 | 377 | 0.12 | 3 |

| Твердая резина | 19 | 309 | 0.25 | 6 |

| Ткань | 20 | 309 | 0.18 | 3 |

| Волокнистая ткань | 20 | 377 | 0.20 | 6 |

| Кожа | 1 | 343 | 0.15 | 30 |

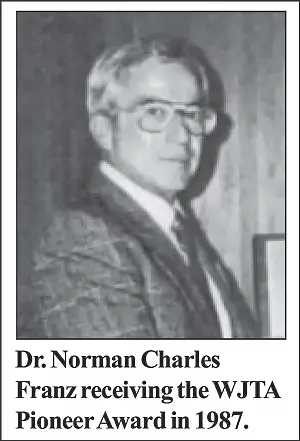

Доктор Норман Франц широко известен как отец технологии гидроабразивной резки.

Он был первым, кто исследовал гидроабразивную струю под сверхвысоким давлением (UHP). режущие инструментыкоторые определяются как превышающие 30 000 фунтов на квадратный дюйм. Будучи инженером лесного хозяйства, доктор Франц стремился найти новый метод распиловки крупных стволов деревьев на пиломатериалы.

В 1950 году он впервые использовал тяжелые грузы для создания давления на столб воды, пропуская ее через небольшое сопло и создавая короткую струю высокого давления, которая могла резать дерево и другие материалы.

Несмотря на трудности, с которыми он столкнулся при получении непрерывного потока высокого давления, и ограниченный срок службы деталей в то время, он показал, что высокоскоростной сходящийся поток воды обладает огромной режущей способностью.

Сегодня резка древесины - одна из наименее значимых областей применения технологии UHP, но открытие доктора Франца имеет далеко идущие перспективы, которые он даже не мог себе представить.

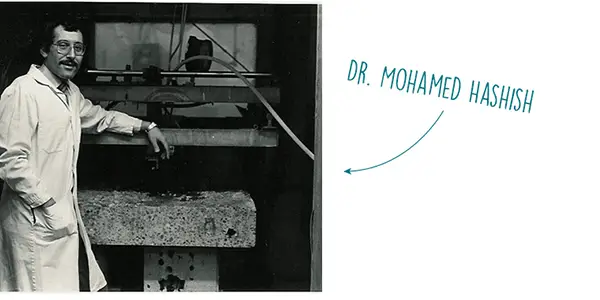

В 1979 году доктор Мохамед Хашиш из компании Flow Research начал изучать способы повышения режущей способности водометных струй для резки металлов и других твердых материалов.

Доктор Мохамед Хашиш считается отцом абразивной гидроабразивной резки. Он разработал метод добавления абразивов, таких как гранат, в обычную гидроабразивную струю, что позволяет ей резать практически любые материалы.

В 1980 году абразивные гидроабразивные установки были впервые использованы для резки металла, стекла и бетона. В 1983 году появилась первая в мире коммерческая система абразивной гидроабразивной резки, которая первоначально использовалась для резки автомобильного стекла.

Аэрокосмическая промышленность стала одним из первых пользователей этой технологии, осознав ее преимущества для резка нержавеющей сталититан, высокопрочные легкие композиты, используемые в военных самолетах, и композиты из углеродного волокна в гражданских самолетах.

Со временем абразивные водометы стали использоваться во многих других отраслях промышленности, таких как производство изделий из камня и плитки, стекла, реактивных двигателей, строительство, атомная промышленность, судостроительные верфи и т.д.

Развитие гидроабразивной резки можно условно разделить на несколько этапов: начало 1960-х годов - этап геологоразведки и экспериментов, в основном использовался для добычи и очистки нефтепроводов струей низкого давления; конец 1960-х - начало 1970-х годов - этап разработки и исследования основного оборудования, сосредоточенный на разработке насосов высокого давления, бустеров, трубопроводной арматуры высокого давления и продвижении технологии гидроабразивной очистки высокого давления; с начала 1970-х по начало 1980-х годов - этап промышленных экспериментов и применения, характеризующийся появлением большого количества водоструйных машин высокого давления для добычи угля, режущих машин и очистных машин; и быстрое развитие водоструйных машин высокого давления с 1980-х годов, характеризующееся дальнейшим прогрессом в исследованиях водоструйных машин высокого давления, а также быстрым развитием новых технологий, таких как абразивная водоструйная машина, абразивная струя, кавитационная струя и самовозбуждающаяся ударная струя.

Технология гидроабразивной резки превратилась в сложный и универсальный производственный процесс, значительные успехи в котором обусловлены глобальными исследованиями и промышленным применением. Более 40 стран, включая таких технологических лидеров, как США, Германия, Япония и Швейцария, а также новых новаторов, таких как Южная Корея и Индия, активно участвуют в развитии этой области.

Универсальность технологии привела к ее широкому распространению в различных отраслях промышленности. В промышленной резке водометы отлично справляются с прецизионной обработкой материалов от мягких пластмасс до закаленных сталей, предлагая такие преимущества, как минимальные зоны термического воздействия и возможность резки сложных геометрических форм. В горнодобывающей и строительной отраслях водометы высокого давления используются для эффективной выемки грунта и бурения, особенно в твердых породах, где традиционные методы могут оказаться менее эффективными.

При обработке материалов водоструйные системы используются для подготовки поверхности, очистки и снятия заусенцев, представляя собой неабразивную альтернативу традиционным методам. Технология также нашла применение в таких специализированных областях, как аэрокосмическая промышленность для резки композитных материалов, автомобилестроение для изготовления деталей отделки и интерьера, и даже в пищевой промышленности для гигиенической резки продуктов и выпечки.

Последние инновации направлены на повышение точности резки, увеличение эффективности работы и расширение спектра обрабатываемых материалов. К таким разработкам относятся:

По мере продолжения исследований технология гидроабразивной резки будет играть все более важную роль в передовых производственных процессах, предлагая сочетание точности, универсальности и экологичности, с которыми не могут сравниться другие методы резки.

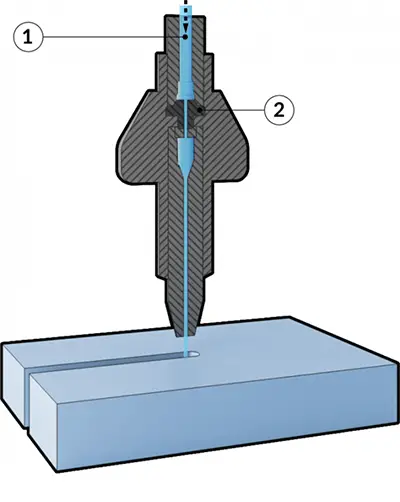

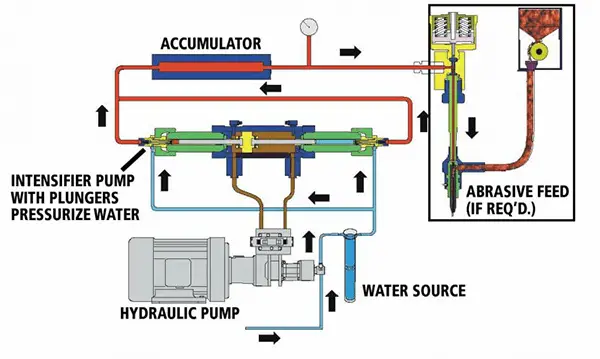

Фундаментальный принцип работы гидроабразивной резки сочетает в себе простоту концепции и сложность исполнения. Процесс начинается с насоса-усилителя высокого давления, который подает воду в специально разработанную систему трубок высокого давления, заканчивающуюся высокоточным режущим соплом.

Хотя основное объяснение кажется простым, конструкция фрезы представляет собой чудо инженерной сложности и точности. Современные системы способны создавать давление до 94 000 PSI (6 480 бар), а в промышленных применениях обычно используется 60 000 PSI (4 137 бар). Такое экстремальное давление достигается с помощью серии гидравлических усилителей, которые усиливают начальное давление насоса.

Критичность целостности системы невозможно переоценить. Даже незначительная утечка может привести к катастрофическому эрозионному разрушению из-за экстремальных скоростей. Поэтому производители и инженеры используют специализированные материалы, такие как сверхвысокомолекулярный полиэтилен (UHMWPE) для уплотнений, и применяют передовые технологии сборки, включая автофреттаж, для обеспечения надежности системы. Хотя конечным пользователям может показаться, что работа с аппаратом проста, технология, лежащая в ее основе, требует серьезных знаний в области динамики жидкостей под высоким давлением и материаловедения.

Абразивная гидроабразивная резка произвела революцию в различных отраслях промышленности с момента ее коммерческого внедрения в 1982 году, а прототипы систем появились еще в 1970 году. Технология постоянно улучшала точность резки, и современные системы достигают точности позиционирования ±0,025 мм и повторяемости ±0,015 мм.

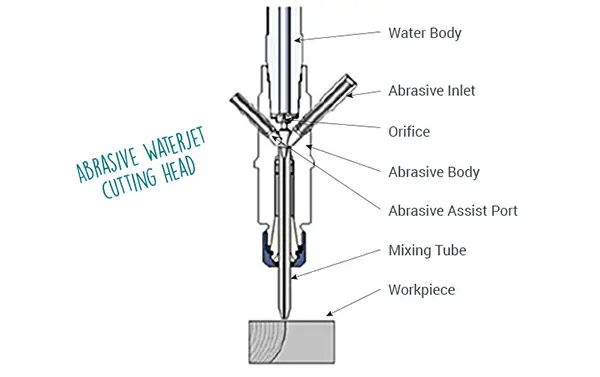

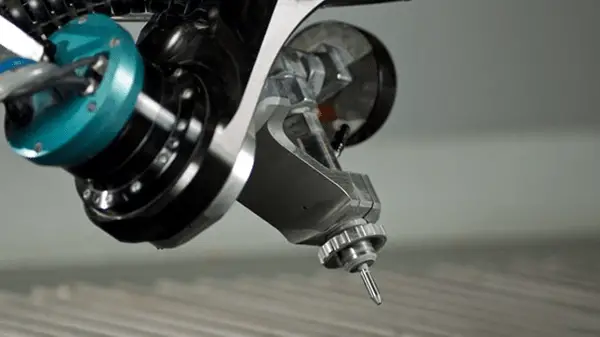

Современные абразивные фрезы могут работать при давлении, достигающем 94 000 PSI (6 480 бар), прогоняя воду через сапфировое, рубиновое или алмазное отверстие диаметром всего 0,1 мм. В результате скорость водяной струи достигает 1 000 м/с, что почти в три раза превышает скорость звука.

Включение абразивных частиц, как правило, граната с размером ячеек от 50 до 220, превращает высокоскоростную водяную струю в мощный эрозионный инструмент. Эта струя с абразивом выходит из фокусирующей трубки со скоростью около 300-400 м/с, создавая высокоэффективный процесс шлифования и резки. Вода служит одновременно и топливом, и охлаждающей жидкостью, направляя абразивные частицы на заготовку с высокой точностью и предотвращая появление зон термического воздействия, характерных для термических методов резки.

По сути, водоструйный резак работает за счет преобразования механической энергии от первичного двигателя (обычно электродвигателя или гидравлического агрегата) в энергию давления через специализированный интенсификатор или насос высокого давления. Этот процесс может создавать давление воды в диапазоне от 60 000 до 90 000 фунтов на квадратный дюйм (414-620 МПа) для промышленного применения.

Вода под давлением проходит через ювелирное отверстие, обычно изготовленное из сапфира, рубина или алмаза, диаметром от 0,1 до 0,4 мм. Это отверстие преобразует энергию давления в кинетическую энергию, создавая сверхзвуковую струю воды со скоростью до 1 000 м/с (3 280 футов/с). Получаемая высокоскоростная струя обладает удивительной режущей способностью, позволяя с высокой точностью разрезать широкий спектр материалов.

Для повышения производительности резки, особенно твердых материалов, абразивные частицы (обычно гранат) могут быть введены в поток воды после отверстия, создавая абразивную водяную струю. Такая струя с абразивом значительно повышает режущую способность, позволяя эффективно обрабатывать такие материалы, как металлы, композиты и керамика.

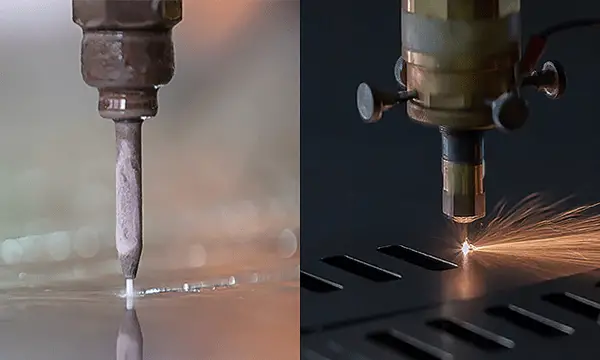

Гидроабразивная резка под сверхвысоким давлением (UHP) может быть разделена на две основные формы в зависимости от режущей среды: чисто гидроабразивная резка и абразивная гидроабразивная резка. При гидроабразивной резке используется только вода под высоким давлением, и ширина пропила обычно составляет от 0,1 до 1,1 мм. Этот метод идеально подходит для мягких материалов, таких как резина, пенопласт и некоторые виды пластмасс. Абразивная гидроабразивная резка, с другой стороны, включает в поток воды абразивные частицы (обычно гранат), что позволяет резать более твердые материалы, такие как металлы и керамика. Ширина пропила при абразивной резке обычно больше, от 0,8 до 1,8 мм, благодаря добавлению абразивных частиц.

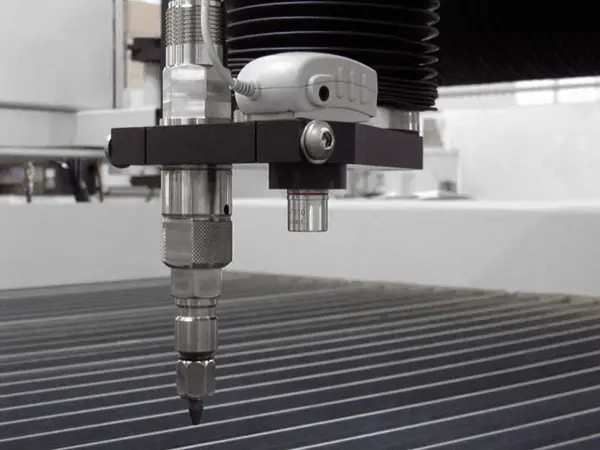

Конструктивная конфигурация систем гидроабразивной резки UHP варьируется в зависимости от требований к применению и геометрии заготовки. Общие конфигурации включают:

Как портальные, так и консольные конструкции обычно оснащены двумя-тремя осями с ЧПУ, что делает их хорошо подходящими для резки плоских плит и листов с высокой точностью.

Для более сложных задач трехмерной резки используются роботизированные гидроабразивные системы. Эти системы оснащены шарнирными роботизированными манипуляторами с пятью-шестью осями, управляемыми ЧПУ, что позволяет выполнять сложные траектории резки и многоплоскостные операции. Такая конфигурация особенно выгодна в автомобильной промышленности, где она широко используется для резки и отделки деталей интерьера, таких как приборные панели, дверные панели и обшивка. Гибкость роботизированных гидроабразивных систем позволяет им перемещаться по сложным контурам и варьировать толщину материала, что делает их незаменимыми в современных процессах производства автомобилей.

Широкая универсальность материалов: Станки для гидроабразивной резки отлично справляются с обработкой самых разных материалов, включая металлы (например, сталь, алюминий, титан), камень (мрамор, гранит), композиты, керамику и даже такие термочувствительные материалы, как пластик и пенопласт.

Превосходное качество резки: Процесс позволяет получать исключительно гладкие пропилы с минимальной конусностью и практически без зоны термического влияния (HAZ). В результате получаются чистые кромки, которые часто не требуют вторичной обработки, что сокращает общее время и затраты на производство.

Технология холодной резки: Используя воду под высоким давлением, смешанную с абразивными частицами, этот метод выделяет незначительное количество тепла во время резки. Это делает его идеальным для термочувствительных материалов и исключает термические искажения, сохраняя присущие материалу свойства.

Экологически чистая эксплуатация: В процессе используется в основном вода и природный абразив (обычно гранат). При этом не образуется токсичных испарений или вредных побочных продуктов, что соответствует экологически безопасным методам производства. Использованный абразив часто может быть переработан или безопасно утилизирован.

Универсальная оснастка: Одна насадка может обрабатывать различные материалы и сложные геометрические формы без смены инструмента, что значительно сокращает время наладки и повышает гибкость работы. Такая универсальность особенно выгодна для цехов с различными требованиями к резке.

Минимальное образование заусенцев: В процессе абразивной гидроабразивной резки образуется минимальное количество заусенцев, что снижает или устраняет необходимость в проведении вторичных операций по удалению заусенцев. Эта особенность особенно важна для прецизионных деталей и сложных конструкций.

Оптимизированное программирование: Современные гидроабразивные системы легко интегрируются с программным обеспечением CAD/CAM, поддерживая прямой импорт файлов в форматах DXF, IGES и других стандартных форматах. Усовершенствованные алгоритмы раскроя оптимизируют использование материалов, минимизируя отходы и снижая затраты.

Удобное управление: Сложные системы управления автоматизируют многие аспекты процесса резки. Операторы могут просто ввести тип и толщину материала, а программное обеспечение машины оптимизирует такие параметры резки, как давление, расход абразива и скорость резки для достижения оптимальной производительности.

Возможности интеграции: Технология гидроабразивной резки может быть интегрирована с другими производственными процессами, такими как сверление или фрезерование, для создания многофункциональных рабочих ячеек. Такая интеграция повышает эффективность производства и расширяет производственные возможности.

Минимальное крепление заготовок: В процессе резки на заготовку действуют минимальные боковые силы, что позволяет использовать простые методы крепления. Это снижает сложность и время установки, что особенно полезно для крупных деталей или деталей неправильной формы.

Преимущества:

Недостатки:

Гидроабразивная обработка под высоким давлением

Гидроабразивная обработка под высоким давлением - это передовой нетрадиционный процесс обработки, в котором для резки, придания формы или очистки материалов используется струя воды под высоким давлением или вода с абразивом. Процесс начинается с того, что вода или специализированная смазочно-охлаждающая жидкость подается под высоким давлением, обычно от 30 000 до 90 000 фунтов на квадратный дюйм (2000-6200 бар), с помощью насоса-усилителя высокого давления.

Находящаяся под давлением жидкость проходит через накопитель жидкости, который помогает поддерживать постоянное давление и расход. Наконец, она продавливается через крошечное отверстие в ювелирном сопле, обычно изготовленном из сапфира, рубина или алмаза, диаметром от 0,1 до 0,4 мм. Таким образом создается сверхзвуковая струя со скоростью от 300 до 900 метров в секунду (от 980 до 2 950 футов в секунду).

Когда эта высокоскоростная струя ударяется о поверхность заготовки, в ней возникают локальные напряжения, превышающие прочность материала, что приводит к микроэрозии и точному удалению материала. Для более твердых материалов в струю воды могут быть введены абразивные частицы, такие как гранат или оксид алюминия, что значительно повышает эффективность резки.

Эта универсальная технология обладает рядом преимуществ, включая отсутствие зоны термического влияния, возможность резки широкого спектра материалов и минимальные отходы материала. Она особенно эффективна для резки сложных форм в таких материалах, как композиты, керамика и термочувствительные сплавы, где обычные методы обработки могут быть затруднены.

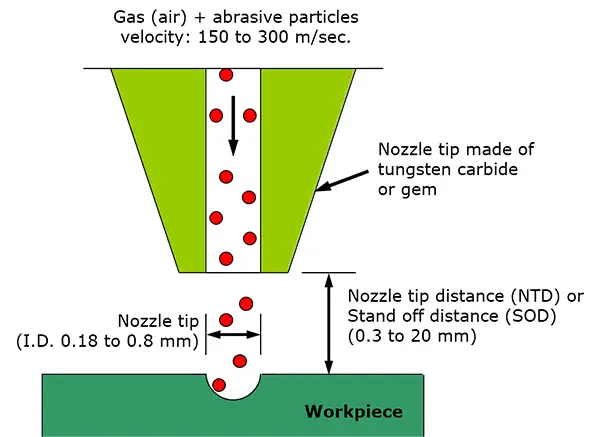

Абразивно-струйная обработка

Абразивная струйная обработка (AJM) - это нетрадиционный процесс обработки, в котором для удаления материала с поверхности заготовки используется высокоскоростной поток абразивных частиц, взвешенных в газе-носителе. В этой прецизионной технологии используются микроабразивные частицы размером от 10 до 50 микрон, приводимые в движение сжатым воздухом или инертным газом под давлением от 2 до 10 бар.

Механизм удаления материала в AJM достигается в основном за счет передачи кинетической энергии и микрорежущего действия абразивных частиц при их ударе о поверхность заготовки со скоростью 150-300 м/с. Это приводит к контролируемой эрозии и модификации поверхности на микроуровне, что позволяет обрабатывать как вязкие, так и хрупкие материалы с минимальным тепловым эффектом.

Основные параметры процесса, влияющие на производительность AJM, включают тип абразива (например, оксид алюминия, карбид кремния), размер и форму частиц, давление газа-носителя, геометрию сопла (обычно диаметром 0,2-0,8 мм) и расстояние между стойками. Благодаря точному контролю этих параметров AJM позволяет достичь скорости съема материала 0,15-20 мм³/мин при чистоте поверхности 0,5-1,25 мкм Ra, что делает его особенно подходящим для приложений, требующих высокой точности и деликатной обработки материалов.

Абразивная гидроабразивная обработка

Абразивная водоструйная обработка (AWJ) - это передовой процесс удаления материала, в котором используется сила воды под высоким давлением, смешанной с абразивными частицами. В этой технологии используется специализированный насос высокого давления для создания давления воды, обычно составляющего от 30 000 до 90 000 фунтов на квадратный дюйм (207-620 МПа).

Процесс начинается с создания высокоскоростной водяной струи, которая затем соединяется с мелкими абразивными частицами (обычно гранатом или оксидом алюминия) в точной смесительной камере. Затем эта смесь направляется через узкое отверстие, обычно диаметром 0,010-0,020 дюйма (0,25-0,50 мм), создавая высокоэнергетическую абразивную струю воды, способную разрезать широкий спектр материалов.

AWJ предлагает множество преимуществ в современном производстве:

Современные системы AWJ часто включают в себя компьютерное числовое управление (ЧПУ) для точного, повторяющегося реза. Технология продолжает развиваться, и последние достижения включают в себя:

Несмотря на то, что AWJ отлично подходит для многих областей применения, важно учитывать его ограничения, такие как возможность поглощения воды некоторыми материалами и необходимость надлежащего управления сточными водами.

В целом, AWJ представляет собой мощную и универсальную технологию обработки, которая сочетает в себе эрозионную силу абразивов и точность струй воды под высоким давлением, предлагая уникальные возможности для современных производственных процессов.

Водоструйные аппараты можно разделить на следующие три типа:

Классификация струйной техники:

Импульсная струя - это прерывистая струя, по внешнему виду напоминающая пулю. Она создается следующими методами:

(1) Внезапный выброс накопленной энергии или воды из пушки;

(2) Экструзия под давлением;

(3) Регулирование расхода, также известное как "гидроудар".

Производительность этого типа струи зависит от таких факторов, как частота образования гидроударов, отношение длины гидроудара к диаметру струи и энергия гидроудара.

Кавитирующая струя - это тип непрерывной струи, в которой кавитационные пузырьки образуются естественным образом. Этот процесс стимулирует рост кавитационных ядер, или пузырьков в жидкости, которые втягиваются в струю и продолжают расти, пока не столкнутся с очищаемой или разрезаемой поверхностью, что приводит к их разрушению.

В процессе разрушения создается чрезвычайно высокое давление и микроструи с напряжением, превышающим предел прочности большинства материалов.

Абразивная гидроабразивная обработка имеет множество преимуществ в современном производстве:

Гидроабразивная резка под сверхвысоким давлением - это универсальный и мощный производственный процесс, способный разрезать широкий спектр материалов с исключительной точностью и минимальными зонами термического воздействия. Эта технология позволяет эффективно разрезать:

Возможности резки распространяются на материалы толщиной до 200 мм, в зависимости от свойств конкретного материала и давления в водоструйной системе (обычно от 60 000 до 94 000 PSI). Абразивная гидроабразивная резка, при которой в поток воды добавляются мелкие абразивные частицы, например гранат, еще больше увеличивает мощность резки более твердых материалов.

Универсальность этой технологии обусловлена процессом холодной резки, который устраняет зоны термического воздействия и позволяет резать термочувствительные материалы. Кроме того, узкая ширина пропила и высокоточный контроль позволяют выполнять сложные разрезы и создавать вложенные детали, максимально используя материал в различных промышленных областях.

Будучи передовой технологией, гидроабразивная резка значительно изменила производственный ландшафт, предлагая широкий спектр применений в различных отраслях промышленности. Способность резать без выделения тепла делает ее особенно ценной для материалов, чувствительных к тепловому воздействию.

Последние технологические достижения позволили устранить многие из первоначальных ограничений гидроабразивной резки, сделав ее дополнительным процессом к традиционным методам резки. Универсальность технологии привела к ее широкому применению в таких отраслях, как аэрокосмическая, автомобильная, машиностроительная, строительная, медицинская, энергетическая, химическая промышленность, производство спортивных товаров, оборона и исследования передовых материалов.

В аэрокосмической отрасли гидроабразивная резка под высоким давлением позволяет обрабатывать различные сплавы и современные материалы, включая композиты из углеродного волокна и специализированные пластики, не нарушая целостности материала и не вызывая тепловых напряжений. Автомобильная промышленность использует эту технологию для резки широкого спектра неметаллических и композитных материалов, от кузовных панелей до сложных деталей дверной коробки.

В оборонном секторе гидроабразивная резка используется для безопасного демонтажа оружия и точной резки чувствительных, легковоспламеняющихся или взрывоопасных материалов. В машиностроении и строительстве технология демонстрирует исключительную универсальность, эффективно и с высокой точностью разрезая металлы, неметаллы, хрупкие пластмассы, а также традиционно сложные материалы, такие как керамика и железобетон.

Водоструйная технология нашла специализированное применение в обработке бумаги и резины. В сочетании с абразивными частицами она становится мощным инструментом для резки камня, формования керамики, производства аэрокосмических компонентов и передовых технологий изготовления металлов.

В частности, в автомобильной промышленности наблюдается резкий рост внедрения водоструйных технологий, вызванный потребностями в повышении эффективности и точности производственных процессов. Заметной инновацией в этой области является интеграция водоструйных систем с роботизированными манипуляторами. Такая комбинация позволяет выполнять сложные трехмерные операции резки, при этом водопровод высокого давления органично встраивается в конструкцию робота. Роботизированная рука и механизмы запястья позволяют соплу водоструйного аппарата двигаться по точным линейным или дуговым траекториям, что облегчает сложную трехмерную обработку деталей интерьера автомобиля.

Эта синергия водоструйной технологии и робототехники является примером непрерывной эволюции производственных процессов, расширяя границы возможного в плане точности, эффективности и универсальности материалов для промышленной резки.

Применение водоструйной технологии в промышленной очистке

Применение водоструйной технологии в промышленной очистке

Водоструйная технология находит широкое применение в различных отраслях промышленности, демонстрируя свою универсальность и эффективность в процессах очистки и подготовки поверхностей. В автомобильной промышленности она используется для очистки распылительных камер, обеспечивая незагрязненную среду для нанесения краски. В нефтехимической промышленности эта технология используется для очистки трубок теплообменников, обеспечивая оптимальную тепловую эффективность. В авиации струи воды используются для удаления резины на взлетно-посадочных полосах самолетов, повышая безопасность и улучшая сцепление с поверхностью. Промышленное применение включает обработку поверхностей для удаления ржавчины и антикоррозийную обработку, обеспечивающую чистую основу для защитных покрытий. В аэрокосмической промышленности водоструйная технология применяется для очистки деталей двигателей, обеспечивая точность и надежность. На атомных электростанциях она играет решающую роль в процессах радиационной дезактивации.

В последнее время в консервировании пищевых продуктов стали применять водоструйную технологию сверхвысокого давления. Заметных успехов добились такие компании, как Avure Technologies (бывшая Hemell Company), которая получила признание благодаря своему оборудованию для обработки под сверхвысоким давлением (HPP) в пищевой промышленности, продлевающему срок хранения при сохранении питательной ценности и вкуса.

Универсальность технологии водоструйной очистки распространяется на различные области применения, включая детализацию автомобилей, очистку фасадов высотных зданий, обслуживание взлетно-посадочных полос в аэропортах и очистку промышленных теплообменников. Это привело к разработке специализированного оборудования для очистки и появлению специальных поставщиков услуг для удовлетворения различных потребностей пользователей.

Исследования, проведенные в Миссурийском научно-техническом университете (бывший Университет Миссури Ролла), показали, что технология водоструйной обработки под высоким давлением может использоваться не только для очистки. Она показала свою перспективность в обогащении угля, где может эффективно измельчать уголь до мелких частиц для очистки и производить более чистое топливо для сжигания. Кроме того, технология находит применение в бумажной промышленности для гидравлической варки целлюлозы, предлагая экологически чистую альтернативу традиционным химическим методам варки.

В 2002 году компания Flow International Corporation совершила значительный прорыв, представив водоструйное оборудование сверхвысокого давления, способное достигать давления до 87 000 фунтов на квадратный дюйм (600 МПа). Эта инновация значительно повысила эффективность производства и снизила эксплуатационные расходы примерно на 40% по сравнению с традиционными методами, особенно в области резки и подготовки поверхности.

По мере развития водоструйных технологий их потенциал для роста и применения в различных отраслях промышленности остается значительным. Текущие исследования и разработки направлены на повышение энергоэффективности, точности управления и расширение спектра материалов и поверхностей, которые могут быть эффективно обработаны с помощью этой универсальной технологии.

Гидроабразивная обработка - это универсальный и точный процесс резки, на который влияет множество взаимосвязанных факторов. Понимание этих факторов имеет решающее значение для оптимизации производительности резки и достижения желаемых результатов. Ключевые факторы можно разделить на следующие категории:

Параметры системы:

Параметры конструкции сопла:

Параметры абразива:

Режим смешивания:

Состояние смешивания абразива:

Параметры резки:

Параметры материала:

Гидроабразивная резка обеспечивает исключительную точность: типичная точность резки составляет от 0,1 мм до 0,25 мм (от 0,004″ до 0,010″). Такой высокий уровень точности зависит от нескольких ключевых факторов:

1. Точность станка: Современные системы гидроабразивной резки могут похвастаться точностью позиционирования от 0,01 мм до 0,03 мм (от 0,0004″ до 0,0012″), которая достигается благодаря передовым системам управления ЧПУ и высокоточным системам линейного перемещения.

2. Характеристики заготовки:

3. Параметры резания:

4. Состояние сопла: Регулярное обслуживание и замена фокусирующих трубок и отверстий необходимы для обеспечения постоянной точности.

5. Программная компенсация: В передовых водоструйных системах используются программные алгоритмы для компенсации запаздывания и сужения струи, что еще больше повышает точность, особенно в сложных геометрических формах.

Стоит отметить, что при гидроабразивной резке можно достичь еще более жестких допусков (до ±0,025 мм или ±0,001″) в конкретных областях применения при оптимизированных установках и строго контролируемых условиях. Однако для большинства промышленных применений диапазон от 0,1 мм до 0,25 мм представляет собой практичную и достижимую точность, которая обеспечивает баланс между точностью и эффективностью производства.

Для абразивной гидроабразивной резки типичная ширина пропила составляет от 0,8 до 1,2 мм (от 0,031 до 0,047 дюйма). Этот разброс зависит от нескольких факторов:

При чисто гидроабразивной резке (без абразивов), используемой для обработки более мягких материалов, ширина пропила значительно меньше и обычно составляет от 0,1 до 0,3 мм (от 0,004 до 0,012 дюйма).

Важно отметить, что современные системы гидроабразивной резки часто позволяют компенсировать пропил при программировании ЧПУ, обеспечивая высокую точность, несмотря на колебания пропила.

Гидроабразивная резка может создавать различные типы скосов в зависимости от параметров резки и возможностей станка. Вот оптимизированное объяснение скосов, получаемых при гидроабразивной резке:

Фаска, получаемая при гидроабразивной резке, в первую очередь зависит от скорости резки, расхода абразива и расстояния между соплом и заготовкой. Как правило, при гидроабразивной резке образуется слегка коническая кромка, причем верхняя часть среза шире нижней. В большинстве случаев этот угол конусности может составлять от 0,5° до 2°.

Качество скошенной кромки действительно сильно зависит от скорости резки. При оптимальной скорости резки гидроабразивная резка позволяет достичь превосходного качества кромки с шероховатостью поверхности (Ra) около 3,2 мкм (0,000126 дюйма) или выше. Точность размеров для качественного реза обычно составляет около ±0,1 мм (0,004 дюйма), что соответствует упомянутой цифре 0,1 мм.

Различные типы скосов, которые могут быть получены, включают в себя:

Современные системы гидроабразивной резки, оснащенные многоосевыми головками, могут создавать сложные фаски и даже углы, что позволяет выполнять подготовку сварных швов и сложную геометрию деталей.

Стоит отметить, что толщина, твердость и состав материала также играют решающую роль в определении конечного качества фаски и достижимых допусков.

Для расширения возможностей гидроабразивной резки используются различные абразивные материалы. Наиболее часто используемые абразивные материалы включают гранат, оксид алюминия, карбид кремния и оливиновый песок. В специальных областях применения могут также использоваться алмазные частицы. Выбор абразивного материала зависит от таких факторов, как разрезаемый материал, желаемое качество резки и стоимость.

Размер зерна абразивных материалов обычно варьируется от 50 до 220 меш, при этом для резки общего назначения наиболее широко используется 80 меш. Выбор размера зерна влияет как на скорость резания, так и на качество обработки поверхности. Более крупные зерна (например, 50-80 меш) обеспечивают более высокую скорость резки, но могут привести к шероховатой поверхности, в то время как более мелкие зерна (например, 120-220 меш) обеспечивают более высокое качество поверхности за счет снижения скорости резки.

Твердость абразива, измеряемая по шкале Мооса, играет решающую роль в определении его режущей способности. Более твердые абразивы обычно демонстрируют более высокие показатели резания, особенно при работе с более твердыми материалами. Например, гранат (твердость по шкале Мооса 7,5-8,0) широко используется благодаря отличному балансу твердости, эффективности резания и экономичности. Оксид алюминия (твердость по Моосу 9) обеспечивает более высокую скорость резания, но стоит дороже, что делает его подходящим для специализированных применений.

Важно отметить, что хотя более твердые абразивы обычно обеспечивают более высокую производительность резки, они также могут привести к повышенному износу фокусирующей трубки и смесительной камеры системы гидроабразивной резки. Поэтому выбор абразивного материала и размера зерна должен быть оптимизирован исходя из конкретных требований к резке, свойств материала и общей экономичности процесса.

Гидроабразивная резка - это универсальный и точный метод резки, подходящий для широкого спектра материалов. Следующие типы материалов особенно хорошо подходят для гидроабразивной резки:

Гидроабразивная резка идеально подходит для таких материалов благодаря процессу холодной резки, который исключает зоны термического воздействия, тепловые искажения и механические напряжения. Она позволяет резать термочувствительные материалы, не выделяет токсичных испарений и позволяет добиться жестких допусков и гладких кромок. Способность резать штабелированные материалы и создавать сложные геометрические формы еще больше повышает его универсальность в современных производственных процессах.

Абразивная гидроабразивная резка обладает значительными преимуществами перед традиционными процессами фрезерования для резки и сверления кромок заготовок. Этот метод резки водой под высоким давлением и абразивной смесью значительно быстрее, эффективнее в настройке и экономичнее по сравнению с традиционными методами обработки, такими как создание глухих отверстий, сверление и нарезание резьбы.

Основное преимущество заключается в способности гидроабразивной резки разрезать заготовку за один проход. В отличие от фрезерования, при котором материал удаляется в процессе шлифования, гидроабразивная резка использует эрозию для точного разделения материала без чрезмерного нагрева или механического напряжения. Это позволяет сократить время обработки и уменьшить износ инструмента.

При изготовлении прецизионных деталей абразивная гидроабразивная резка позволяет получать детали практически чистой формы за одну операцию. Отсутствие теплового воздействия при резке сохраняет механические свойства материала и устраняет зоны термического влияния, что очень важно для сохранения жестких допусков и целостности материала. Это особенно важно для термочувствительных материалов или при необходимости последующей термообработки.

Часто упускаемое из виду преимущество гидроабразивной резки - эффективность использования материала. Образующиеся отходы, как правило, представляют собой крупные, пригодные для повторного использования куски, а не мелкую стружку, получаемую при фрезеровании. Такой лом сохраняет более высокую стоимость и легче поддается переработке, что способствует повышению экологичности и потенциально компенсирует затраты на материалы.

Кроме того, гидроабразивная резка обеспечивает большую гибкость в отношении толщины и состава материала, позволяя обрабатывать широкий спектр металлов, композитов и других материалов без замены инструмента. Такая универсальность в сочетании с точностью и эффективностью делает абразивную гидроабразивную резку все более предпочтительным методом для многих производственных задач, где качество кромок и свойства материала имеют решающее значение.

Гидроабразивная резка и газовая резка обладают различными преимуществами при изготовлении металла, и каждая из них подходит для конкретных задач. При газовой резке, являющейся термическим процессом, в заготовке образуются зоны термического влияния (ЗТВ), что может привести к изменению свойств материала вблизи края реза. В отличие от этого, абразивная гидроабразивная резка - метод холодной резки - позволяет получить превосходную поверхность с минимальными термическими искажениями. Этот процесс холодной резки исключает образование шлака на кромке реза, что значительно снижает или устраняет необходимость во вторичных финишных операциях.

Гидроабразивная резка отличается универсальностью: она способна обрабатывать материалы практически неограниченной толщины, ограничиваясь лишь техническими характеристиками станка и скоростью резки. Этот метод позволяет создавать сложные рисунки резки с узкими пропилами, оптимизируя использование материала и сокращая количество отходов. Точность гидроабразивной резки обеспечивает более плотное прилегание деталей, что способствует экономии сырья и снижению производственных затрат.

Кроме того, гидроабразивная резка сохраняет целостность материала, что очень важно для термочувствительных сплавов или композитов, где термические методы резки могут нарушить структурные свойства. Способность вырезать сложные геометрические формы с высокой точностью делает ее особенно ценной для разработки прототипов и мелкосерийного производства в различных отраслях промышленности - от аэрокосмической до производства медицинского оборудования.

Инвестиции, необходимые для лазерная резка оборудование является значительным. В настоящее время оно используется в основном для резки тонких стальных листов и некоторых неметаллические материалы. Скорость резки высокая, точность высокая, но при этом на режущем шве образуется след от дуги и возникает тепловой эффект.

Кроме того, лазерная резка может не подойти для некоторых материалов, таких как алюминий, медь и другие цветные металлы и сплавы, особенно для резки толстых металлических листов, так как поверхность реза может быть не идеальной или даже не поддаваться резке.

Похожие статьи: Черные и цветные металлы

В настоящее время исследования в области мощных лазерных генераторов направлены на решение проблемы резка толстой стали пластин, но затраты на инвестиции в оборудование, его обслуживание и эксплуатацию весьма значительны.

В отличие от них, резка водой имеет ряд преимуществ, включая низкую стоимость инвестиций, экономичность, возможность резки широкого спектра материалов, высокую эффективность, простоту эксплуатации и обслуживания.

В некоторых аспектах гидроабразивная струя лучше лазерной

При гидроабразивной резке нет ограничений по толщине реза.

Отражающие материалы, такие как латунь и алюминий, также можно эффективно резать.

Не требуется тепловая энергия, поэтому нет риска обжечься или получить тепловой эффект.

При регулировке скорости резки необходимо изменить только скорость резки, без необходимости модификации газа, фокуса или других компонентов.

Производственную мощность можно легко увеличить за счет установки нескольких режущих головок.

Обслуживание лазерного оборудования является более специализированным и сложным, в то время как водоструйное оборудование требует относительно меньшего обслуживания.

Кроме того, покупка полного комплекта оборудования для гидроабразивной резки обходится дешевле, всего в 1/2 - 1/3 стоимости оборудования для лазерной резки.

Плазменная резка, хотя и эффективна для многих применений, имеет заметные ограничения. При ней образуется значительная зона термического влияния (ЗТВ), что может привести к термическим искажениям и металлургическим изменениям в материале. Точность плазменной резки обычно ниже по сравнению с другими методами, обычно достигаются допуски от ±0,5 до ±1,5 мм в зависимости от толщины материала. Поверхность реза часто имеет характерную конусность и образование окалины, что может потребовать дополнительных операций для критически важных применений.

В отличие от этого, гидроабразивная резка - это процесс холодной резки, при котором для разъедания материала используется вода под высоким давлением (часто смешанная с абразивными частицами). Этот метод обладает рядом преимуществ:

Хотя гидроабразивная резка обладает всеми этими преимуществами, при выборе между этими двумя методами для конкретного применения важно учитывать такие факторы, как скорость резки, ограничения по толщине материала и эксплуатационные расходы.

При обработке металлов проволочная электроэрозионная обработка (WEDM) и гидроабразивная резка имеют явные преимущества для различных областей применения. Проволочная электроэрозионная обработка отличается высокой точностью, достигая допусков до ±0,0001 дюйма (±2,5 мкм), что делает ее идеальной для обработки сложных геометрических форм и твердых материалов. Однако скорость резки при этом относительно низкая, обычно от 0,1 до 4 дюймов в час (от 2,5 до 100 мм/ч), в зависимости от толщины материала и требуемой чистоты поверхности.

WEDM может потребовать дополнительных подготовительных операций, таких как предварительное сверление стартовых отверстий или нарезка проволоки, что может увеличить общее время обработки. Кроме того, WEDM ограничена размерами проволоки и стола станка, что обычно ограничивает размеры заготовок толщиной менее 20 дюймов (500 мм).

Напротив, абразивная гидроабразивная резка отличается большей универсальностью и скоростью. Она может обрабатывать широкий спектр материалов, от мягких пластмасс до закаленных сталей, со скоростью резки до 20 дюймов в минуту (500 мм/мин) для тонких материалов. Гидроабразивная резка отлично подходит для быстрого создания прототипов и крупносерийного производства, позволяя разрезать материалы толщиной до 6 дюймов (150 мм) за один проход.

Основное преимущество гидроабразивной резки заключается в ее гибкости. Она может выполнять как пробивку, так и резку без смены инструмента, а ширину пропила (пропила) можно регулировать, изменяя давление воды, расход абразива и размер сопла. Такая адаптивность позволяет обрабатывать детали от сложных мелких деталей до крупных конструктивных элементов, ограничиваясь в основном размером станины станка, который в некоторых системах может превышать 10 футов (3 м).

Хотя гидроабразивная резка обычно обеспечивает более низкую точность, чем WEDM (типичные допуски составляют ±0,003 дюйма или ±0,075 мм), сочетание скорости, универсальности и масштабируемости делает ее предпочтительным выбором для многих областей производства металлов, где сверхвысокая точность не является критически важной.

Процессы штамповки и резки предлагают эффективные и быстрые решения для резки некоторых металлических деталей, но они требуют специализированной оснастки, что ограничивает их гибкость. Эти методы наиболее эффективны при крупносерийном производстве стандартизированных деталей с умеренной толщиной.

Гидроабразивная резка, напротив, обеспечивает непревзойденную универсальность при резке сложных геометрических форм из широкого спектра материалов. Ее нетепловая природа делает ее особенно выгодной для резки толстых, твердых или термочувствительных материалов, где традиционные методы, такие как штамповка или срез, могут быть непрактичными или невозможными. Гидроабразивная резка позволяет сохранить целостность материала, избежать зон термического воздействия и минимизировать отходы материала.

Пламенная резка, хотя и широко используется в металлургии благодаря своей способности резать толстые профили, имеет существенные ограничения. В процессе образуется большая зона термического влияния, что приводит к тепловым искажениям, плохому качеству кромок и снижению точности размеров. Кроме того, он ограничен черными металлами и не может применяться к цветным сплавам или неметаллическим материалам.

Гидроабразивная резка преодолевает эти ограничения, обеспечивая высокую точность резки разнообразных материалов, включая высокотемпературные сплавы, композиты и хрупкие материалы, такие как стекло, камень и керамика. Процесс холодной резки обеспечивает минимальное тепловое напряжение, сохраняя свойства материала и обеспечивая жесткие допуски, обычно достигая точности ±0,1 мм или выше в зависимости от толщины материала.

Однако важно учитывать, что гидроабразивная резка может оказаться не самым оптимальным выбором, если другие методы могут удовлетворить конкретные требования к обработке более эффективно или с меньшими затратами. Лазерная резка, например, часто обеспечивает более высокую скорость резки и превосходное качество кромок для тонких и средних по толщине металлов. Плазменная резка обеспечивает баланс между скоростью и стоимостью для проводящих материалов средней толщины.

Эксплуатационные расходы при гидроабразивной резке могут быть значительными, в первую очередь из-за насосов высокого давления, специализированных абразивных материалов и подверженных износу компонентов, таких как сопла и фокусирующие трубки. Эти расходные материалы, часто приобретаемые у специализированных поставщиков, приводят к более высокой стоимости каждой детали по сравнению с некоторыми альтернативными методами.

В заключение следует отметить, что, хотя гидроабразивная резка обладает уникальными преимуществами в плане универсальности, точности и совместимости материалов, ее применение должно тщательно оцениваться в сравнении с другими технологиями резки, исходя из конкретных требований проекта, объема производства, свойств материалов и экономических соображений.

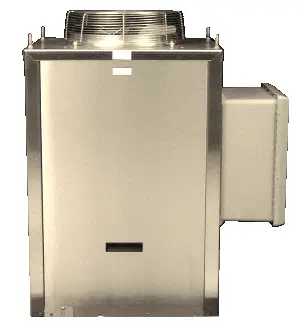

Полный комплект оборудования для гидроабразивной резки должен включать в себя как минимум следующие компоненты: насос сверхвысокого давления, головку для гидроабразивной резки, a CNC стол для резки и компьютерный шкаф управления.

Подробности таковы:

При гидроабразивной резке, как и при лазерной, плазменной и других методах термической резки, эффективность резки снижается по мере увеличения глубины резания из-за эффекта рассеивания энергии. Это явление часто приводит к образованию неперпендикулярной поверхности резания, создавая конусность или угол пропила, что является неотъемлемой проблемой большинства процессов резки.

Хотя попытки уменьшить конусность путем увеличения мощности струи или снижения скорости резки показали некоторые улучшения, они не могут полностью устранить проблему невертикальной резки. Такие подходы часто приводят к повышенному потреблению энергии, снижению производительности или потенциальным термическим искажениям в термочувствительных материалах.

В 1997 году для решения этой проблемы была предложена прорывная концепция наклоняемой режущей головки. Сегодня в продаже имеются передовые пятиосевые системы гидроабразивной резки с использованием этой технологии, предлагающие наиболее прямое и эффективное решение для минимизации конусности и повышения точности резки.

Пятиосевая система гидроабразивной резки дополняет традиционную трехосевую платформу (X, Y, Z) двумя дополнительными осями вращения (A и B). Такая конфигурация позволяет наклонять и поворачивать режущую головку, компенсируя естественное расхождение струи. В системе используются сложные алгоритмы, учитывающие такие факторы, как свойства материала, толщина и желаемая геометрия реза, для создания предварительно заданной модели компенсации конусности.

Во время работы режущая головка динамически изменяет свой угол в режиме реального времени, следуя рассчитанной траектории резки. Благодаря этой непрерывной регулировке струя воды под высоким давлением сохраняет оптимальный угол атаки на протяжении всего процесса резки, эффективно нейтрализуя эффект конусности. В результате заготовка получает практически идеальное качество кромки без помех с минимальным конусом, даже при обработке толстых материалов или сложных геометрических форм.

Внедрение технологии пятиосевой гидроабразивной резки не только повышает качество и точность резки, но и расширяет возможности гидроабразивной резки, включая передовые операции 3D-профилирования, снятия фасок и зенкования. Такая универсальность в сочетании с присущими гидроабразивной резке преимуществами холодной резки и универсальностью материалов делает ее все более ценным инструментом в современных процессах прецизионного производства.

Пульсация: давление нестабильно, например, от 150MPa до 230MPa

Решение:

Чтобы устранить проблему, сначала проверьте пульсацию прозрачной трубки впуска воды, чтобы убедиться, что она в норме. Определив, какой цилиндр высокого давления вызывает проблемы, разберите его и проверьте сердечник клапана впуска воды, седло клапана выпуска воды и пружину.

Обычно ремонт этих деталей решает проблему, но если устранить ее не удается, то может потребоваться их замена. Частой проблемой в этой ситуации является пружина.

Давление стабильно, но не в нормальном состоянии.

Например: обычные 230 МПа, теперь 170 МПа или 140 МПа.

Решение:

Проверьте пульсацию водозаборной трубки, чтобы определить, нет ли примесей, блокирующих сердечник водозаборного клапана в одном из цилиндров высокого давления.

Проверьте клапан сброса давления на герметичность и убедитесь, что он возвращает воду в малый резервуар для воды.

Осмотрите все части главного двигателя на предмет утечек воды.

Давление составляет всего десятки Mpa, или без давления

① Убедитесь, что водо-, электро- и газоснабжение в норме.

② Проверьте, не проскальзывает ли ремень и не ослаблен ли он.

③ Проверьте, добавлен ли алмазный абразив.

④ Определите, не работает ли один из трех цилиндров высокого давления, так как если два цилиндра не работают одновременно, давление будет значительно снижено или вообще отсутствовать.

Ненормальный шум цилиндра высокого давления в картере, большой диапазон скачков амперметра и нестабильное давление.

Существует две возможные причины шума:

Решения:

Разрезанное стекло треснет

Трубка с драгоценным камнем и песком

Нормальный срок службы драгоценных камней составляет от 17 часов до 7-14 дней. При длительном использовании качество резки может ухудшиться, и появятся такие симптомы, как большое количество тумана вокруг режущей головки, рассеянные водяные стрелки, пропуск кромок, острые зубья и разница в показаниях давления по сравнению с нормальной частотой.

Нормальный срок службы пескоструйных труб составляет 3-8 месяцев в зависимости от их качества и времени использования. Со временем сопло может увеличиться в размерах, получить эксцентричное отверстие или эллиптическую форму, что приведет к тому, что режущая заготовка будет иметь большой наклон, раструбные края, угловое разрушение и другие проблемы. Это может привести к уменьшению размера заготовки или снижению скорости резки.

Давление в норме, водопровод в норме, но режущая способность плохая

Причина отказа:

Метод лечения:

Давление в системе нормальное, но режущая способность низкая

Причина отказа:

Метод лечения:

При включении высокого давления вода не выбрасывается из песчаной трубы, в то время как из входной песчаной трубы вода выбрасывается

Причина отказа:

Метод лечения:

Линия воды без добавления песка нормальная, а после добавления песка вода расходится, и режущая способность снижается

Причина отказа:

Метод лечения:

"Режущий песок"

"Направляющий клапан не работает"

При наличии вышеуказанных факторов проверьте, не ослабло ли реле и не застрял ли ударник на стороне 2 распределительного клапана.

"Ненормальная работа главного двигателя"

Если машина неоднократно запускается и останавливается по треугольной схеме, проверьте, не превышено ли верхнее предельное давление, установленное терморегулятором.

"Сигнализация манометра"

"Провал кабинета"

После исключения вышеуказанных условий попробуйте включить аварийную остановку, отпуская ее каждые 15 секунд, чтобы убедиться, что ситуация разрешилась.

Если нет, отключите питание и перезапустите весь аппарат. Если проблема сохраняется, обратитесь к производителю.

"Большой корпус клапана"

“Переключатель режущей головки“

Невозможность герметизации воды: После резки, когда переключатель переводится во второе положение, высокое давление не прекращается. Это может привести к шлифовке заготовки, если станок продолжает работать.

Шаги по устранению неполадок: Сначала проверьте, есть ли свободный воздух. Затем проверьте, правильно ли работает воздушный клапан.

Если после устранения неполадок проблема не исчезла, разберите предохранительный клапан режущей головки и проверьте иглу и седло на предмет износа или неправильной посадки. При необходимости замените изношенные детали.

“Компьютер“

Не работает: Если компьютер не работает, обратитесь к разделу 5 для устранения неполадок. Если проблему устранить не удается, обратитесь за помощью к специалисту по обслуживанию компьютеров.

Резервное копирование: В случае паралича системы на жестком диске имеется резервная копия, которую можно восстановить с помощью функции "Восстановление одним щелчком мыши".

Ремонт: При других неисправностях компьютер можно отнести в ремонтную мастерскую. Однако убедитесь, что установленная новая система включает в себя программное обеспечение Auto CAD и программу для резки Ncstudio, чтобы обеспечить надлежащую функциональность.

Подключение к сети: Компьютерный отдел должен подключить сетевой кабель к Интернету, чтобы избежать возможного заражения.

Чистка от пыли: Рекомендуется регулярно чистить компьютер от пыли.

"Сокращение программного обеспечения“

1-1) Если при открытии программы резки появляется сообщение об ошибке "Ошибка самопроверки оборудования", выполните следующие действия для обновления драйвера:

Примечание: Не переходите к следующему шагу, пока не закончите текущий.

1-2) Если обновление драйвера не помогло решить проблему, попробуйте переустановить программное обеспечение для резки. Если проблема сохраняется, повторите попытку позже.

1-3) Если предыдущие шаги не увенчались успехом, вам может потребоваться разобрать компьютер, чтобы устранить неполадки.

Если проблема сохраняется, попробуйте изменить положение слота и повторить действия.

2) Если при открытии программы нет сообщения об ошибке, но вы не можете нажать ни одной кнопки или установить программу для резки, попробуйте выполнить следующие действия:

Примечание: Прежде чем приступать к установке новой системы, обязательно создайте резервную копию важных данных и файлов.

3) Если программное обеспечение не может управлять машиной, выполните следующие действия для устранения неполадок:

Примечание: Если вы не можете решить проблему, обратитесь за помощью к квалифицированному специалисту.

4) Если программное обеспечение по-прежнему не работает, выключите питание и попробуйте снова.

5) Если чертеж не удается открыть, проверьте, не открыт ли он в настоящее время в CAD. Закройте CAD и откройте нужный чертеж.

6) Место происхождения:

При проверке правильности работы нажатие кнопки аварийной остановки может привести к перемещению источника.

Если ось XY проверяется на предельные возможности, это также может вызвать перемещение исходного положения. Проверьте, не перемещается ли заготовка или не закреплена ли она должным образом.

7) Если ось XY неактивна:

Примечание: Если проблема не решается, обратитесь за помощью к квалифицированному техническому специалисту.

10. Техническое обслуживание

Повышение надежности и эксплуатационной долговечности

Значительное внимание должно быть направлено на увеличение срока службы и улучшение эксплуатационных характеристик критических компонентов, включая насосы высокого давления, шланги высокого давления, соединители и форсунки. Для повышения износостойкости и эксплуатационной стабильности можно использовать передовые материалы и методы точного машиностроения. Такая оптимизация не только повысит общую эффективность, но и снизит расход абразивных материалов и энергопотребление, что в конечном итоге приведет к повышению экономической эффективности и конкурентоспособности на рынке.

Внедрение интеллектуальных систем управления

Интеграция адаптивных систем управления в реальном времени позволяет динамически регулировать параметры процесса во время обработки, значительно повышая точность и прецизионность. Этот передовой подход позволяет изготавливать детали с жесткими требованиями к точности, конкурируя с техническими и экономическими преимуществами плазменной и лазерной обработки. Алгоритмы машинного обучения позволяют оптимизировать траекторию резания, прогнозировать необходимость технического обслуживания и точно настраивать расход абразива в зависимости от свойств материала и глубины резания.

Расширение доменов приложений

Универсальность гидроабразивной обработки продолжает расти, переходя от традиционных двухмерных операций резки и удаления заусенцев к более сложным применениям. К ним относятся прецизионная обработка отверстий, трехмерное оконтуривание поверхности и даже микрообработка. Появляющиеся области применения в аэрокосмической промышленности, производстве медицинского оборудования и передовой обработке композитов демонстрируют адаптивность технологии и ее потенциал для высокорентабельных отраслей производства.

Продвижение теоретических исследований и моделирования

Упор на фундаментальные исследования имеет решающее значение для расширения границ водоструйных технологий. Разработка комплексных моделей водоструйной обработки, учитывающих динамику жидкости, поведение абразивных частиц и механизмы удаления материала, позволит глубже понять процесс. Передовые исследования теории многофазных потоков в сочетании с вычислительной гидродинамикой (CFD) могут привести к оптимизации конструкций сопел, повышению эффективности смешивания абразива и улучшению понимания взаимодействия струи с материалом. Эта теоретическая основа будет способствовать инновациям в геометрии сопла, конструкции насоса и общей эффективности системы.