Сварка меди с помощью лазерной технологии произвела революцию в производстве, решив такие проблемы, как низкое поглощение лазера и высокая теплопроводность меди. В этой статье рассматривается, как мощные волоконные лазеры создают стабильные, бездефектные соединения, что крайне важно для таких отраслей, как бытовая электроника и автомобилестроение. Освоив эти методы, производители смогут добиться эффективных и высококачественных сварных швов. Узнайте об особенностях типов лазеров, коэффициентах поглощения и преимуществах динамического управления лучом при сварке меди. Погрузитесь в технологические достижения, которые определяют будущее сварки меди.

Потребительская электроника и автомобильная промышленность играют решающую роль в увеличении использования меди в промышленной обработке и производстве продукции.

По мере разработки новых технологий аккумуляторов с повышенной емкостью возрастает потребность в совместимых технологиях подключения.

Несмотря на то, что мягкая пайка по-прежнему является основной технологией для маломощных приложений потребительской электроники, ее приходится применять в ситуациях, когда присутствует большой ток передачи или высокая нагрузка и динамическая нагрузка на соединения.

На эту тенденцию особое влияние оказывает индустрия электромобилей и ее поставщики, которые стремятся найти надежные и эффективные процессы для массовых производственных операций, таких как хранение энергии и передача электроэнергии по линиям.

В прошлом физические свойства меди и медных сплавов ограничивали применение лазерных технологий для сварки.

Однако появление мощных и ярких волоконных лазеров позволило преодолеть эти ограничения.

С развитием новых и соответствующих технологий обработки можно получать стабильные и бездефектные соединения благодаря эффективному процесс сварки.

Трудности в лазерная сварка Медь обусловлена двумя ее физическими свойствами: низким поглощением большинства мощных промышленных лазеров и высокой теплопроводностью в процессе работы.

Поглощение меди увеличивается с уменьшением длины волны, поэтому лазеры видимого диапазона, такие как зеленые лазеры с длиной волны 532 нм, хорошо подходят для сварка меди. Однако такие лазеры либо недоступны, либо не прошли тщательного тестирования в диапазоне мощностей, необходимых для большинства сварочные работы.

Рис. 1: Сварка меди без дефектов с помощью высокоскоростного процесса поворота луча

Инфракрасные лазеры сталкиваются с проблемами поглощения при работе с твердыми материалами.

Во время глубокого сварка проплавлениемЕсли материал плавится или испаряется, скорость его поглощения значительно возрастает.

Скорость поглощения твердой меди составляет менее 4%, но скорость поглощения паров меди (образующихся во время сварки глубокого проникновения) составляет более 60% (см. таблицу ниже).

Эту проблему поглощения можно решить, используя очень высокую плотность мощности, которая ускоряет плавление и испарение меди и, следовательно, увеличивает ее поглощение.

Таблица: поглощение меди в ближнем инфракрасном диапазоне лазерное излучение в разных государствах.

| Государство | Скорость поглощения (%) |

| Твердый | 40 |

| Жидкость | 10 |

| Проникновение через замочную скважину | >60 |

Высокоскоростной видеоанализ показывает, что стабильный процесс может быть установлен менее чем за 1 миллисекунду.

Для сварки непрерывными волнами (CW) эта проблема должна быть решена в самом начале сварочного процесса. После того как процесс сварки шпоночного соединения налажен, он обеспечивает стабильно высокую скорость поглощения. При импульсной сварке это препятствие необходимо преодолевать в начале каждого импульса.

Высокая плотность мощности, необходимая для сварки, может быть достигнута с помощью одномодового волоконного лазера. Это тип лазера имеет превосходное качество луча и фокусировки по сравнению с другими твердотельными лазерами.

IPG предлагает мощные одномодовые лазеры до 10 кВт и многомодовые лазеры с высокой яркостью, превышающей 10 кВт, с надежными и промышленно испытанными конструкциями.

Используя эти одномодовые волоконные лазеры и лазеры с низким порядком моды высокой яркости, можно достичь интенсивности более 108 Вт/см². Надежное соединение может быть достигнуто даже при мощности в сотни ватт.

По сравнению с обычными многомодовыми лазерами той же мощности, интенсивность этих лазеров в 50 раз выше.

IPG предлагает серию YLR одномодовых волоконных лазеров мощностью от 100 до 1000 Вт, размещенных в компактной 19″ раме. Компания также предлагает серию YLS волоконных лазеров мощностью до 10 кВт (рис. 2).

Общая эффективность обеих серий составляет 40%.

Рис. 2: Мощный одномодовый волоконный лазер: стойка с воздушным охлаждением типа YLR-1000-SM (слева) и система мощностью 3 кВт типа YLS-3000-SM (справа).

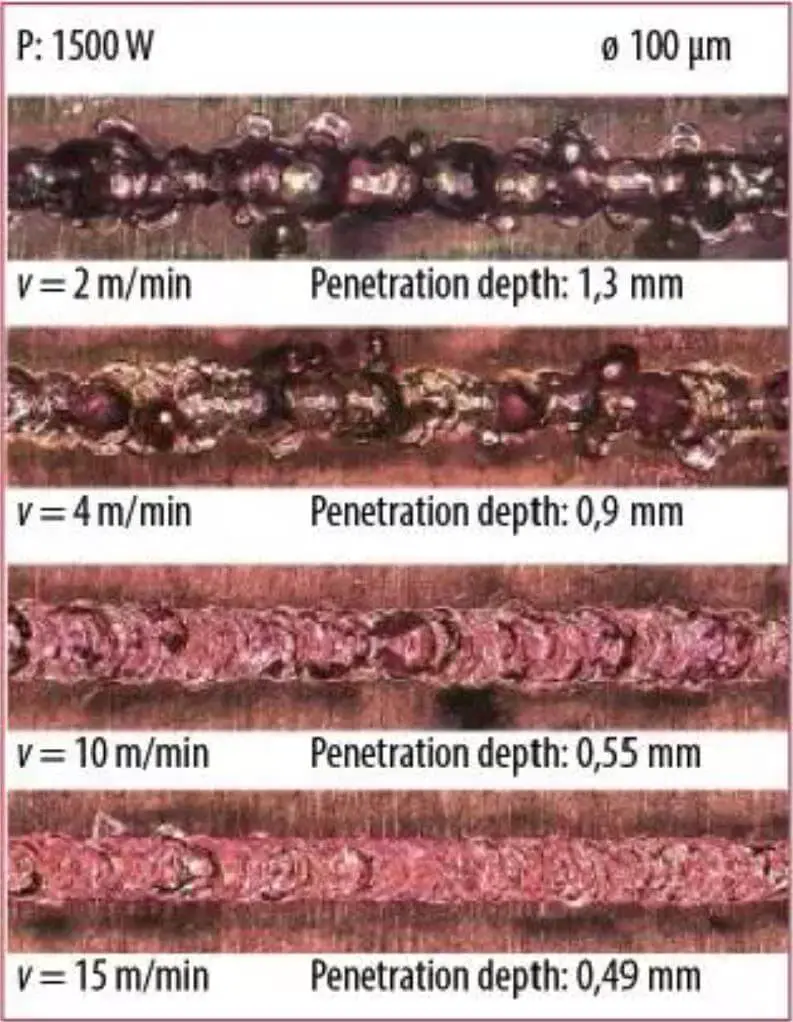

Еще одной проблемой процесса сварки меди является нестабильность, возникающая при низких скоростях сварки.

Как правило, при скорости сварки менее 5 метров в минуту возникают такие проблемы, как нестабильность, брызги, пористость и неровные поверхности шва.

Однако с увеличением скорости сварки эти нестабильности постепенно исчезают.

При скорости сварки 5-15 метров в минуту качество достигает приемлемого уровня.

Если скорость сварки превышает 15 метров в минуту, то полученный сварной шов практически не имеет дефектов (рис. 3).

Это говорит о том, что оптимальные параметры сварки находятся в пределах возможностей традиционных систем перемещения, таких как роботы.

Рис. 3: Влияние скорости обработки на качество сварки и глубину сварного шва.

Новые исследования показали, что стабильность процесса может быть достигнута не только за счет увеличения скорости сварки, но и за счет динамического изменения положения направляющей линзы.

Эта качающаяся технология позволяет формировать стабильные паяные соединения при относительно низкой скорости сварки и значительно уменьшает глубину шва.

Благодаря этой технологии можно получить высококачественный медный шов глубиной до 1,5 мм, используя только одномодовый волоконный лазер мощностью 1 кВт.

Та же технология может быть применена в многомодовых лазерах с высокой яркостью.

При тестировании использовался волоконный лазер мощностью 6 кВт с качеством луча 2 мм мрад, и было установлено, что высокаякачественная сварка при глубине шва 5 мм.

Рис. 4: Качели серий FLW-D30 и FLW-D50 сварные соединения запущенный компанией IPG

Динамическое управление лучом может быть достигнуто с помощью традиционного сканирующего гальванометра или новой осциллирующей головки, которая сочетает в себе преимущества проверенного сварного соединения и сканирующего гальванометра.

Эти гальванометры могут легко включать в себя заранее запрограммированные формы, такие как круги, линии или "8-образные", а также произвольно программируемые формы в пределах определенного размера.

Одно из его ключевых преимуществ - возможность использования стандартной фокусирующей линзы вместо полевого зеркала f-theta, а также возможность работы с более высокой плотностью мощности при меньшем уровне смещения фокуса.

Кроме того, использование обычной поперечной воздушной завесы и защитного окна снижает стоимость расходных материалов.

Поворотные устройства серий FLW-D50 и FLW-D30 сварные швы Выпускаемые компанией IPG, могут работать на частоте колебаний до 1 кГц и могут быть легко интегрированы в различные системы обработки (рис. 4). Эти сварные соединения могут выдерживать мощность лазера до 12 кВт.

При сварке сложной траектории с меняющимися направлениями сварки наилучшие результаты дает круговое колебательное движение.

Конечную скорость луча можно точно регулировать с помощью частоты колебаний и диаметра колебаний (VC = πD f).

В большинстве случаев влияние вектора скорости сварки (VW) на динамическое позиционирование скорости кругового луча (VC) минимально, так как скорость луча намного выше скорости сварки (VW).

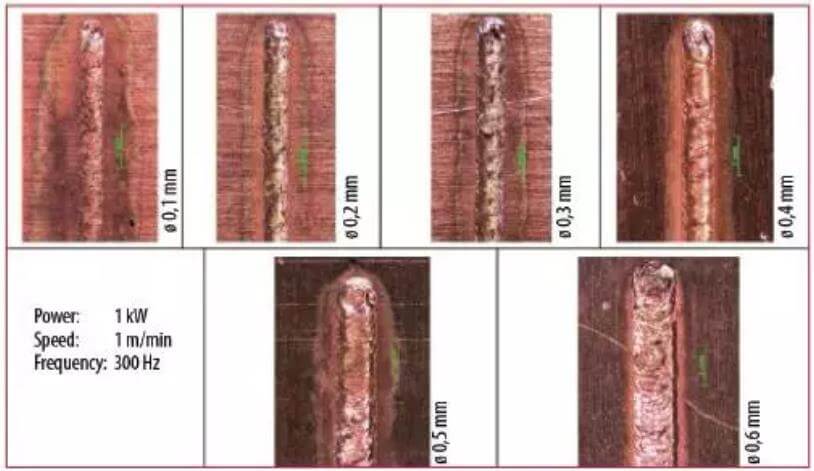

Рис. 5: Влияние амплитуды колебаний на ширину и качество сварного шва

Идеальная настройка частоты зависит от размера пятна, диаметра поворота (и, как следствие, скорости кругового луча, VC) и линейной скорости сварки.

На рисунке 5 показана поверхность сварного шва при постоянной мощности лазера, частоте и скорости сварки, но при изменяющемся диаметре качелей.

Размер пятна составляет около 30 мкм при фокусном расстоянии 300 мм. Мощность лазера поддерживается постоянной на уровне 1 кВт, а линейная скорость сварки установлена на уровне 1 м в минуту.

Без колебательного движения эти параметры приведут к нестабильному процессу, например, к перегреву расплава и образованию пор.

По мере увеличения диаметра качания и повышения круговой скорости луча качество поверхности становится все более стабильным.

В зависимости от параметров поворота и размера пятна луч и замочная скважина могут перемещаться как в металлической ванне, так и в твердых и повторно твердых материалах, и в обоих случаях процесс может быть стабильным.

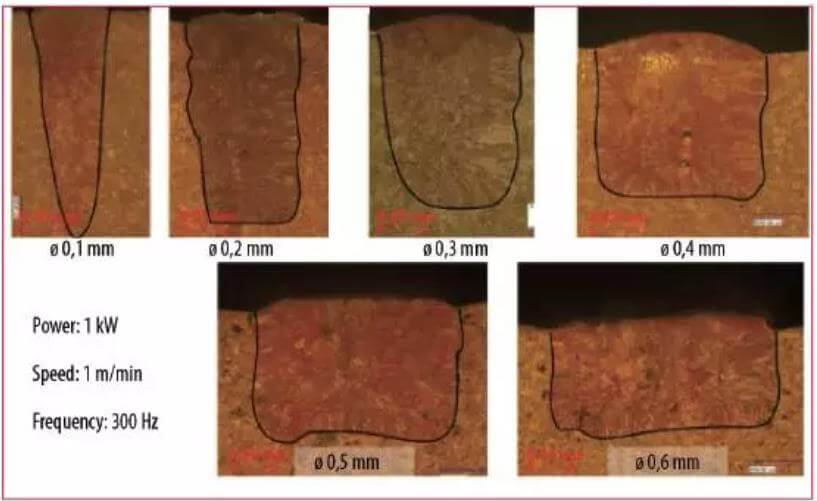

Поперечное сечение сварного шва демонстрирует еще одно преимущество этой технологии: диаметр поворота может быть использован для формирования поперечного сечения шва.

Малый диаметр качелей образует типичное V-образное сечение при лазерной сварке, в то время как больший диаметр может превратить сварной шов из V-образного в U-образный или обычный прямоугольник (рис. 6).

Рис. 6: Влияние амплитуды колебаний на поперечное сечение сварного шва

При постоянном расходе энергии на единицу длины шва (E = P vw) поперечное сечение шва практически не изменяется. Эта технология позволяет удовлетворить специфические требования к поперечному сечению для различных областей применения.

В случае сварки внахлест для электрических контактов сопротивление может быть уменьшено за счет увеличения площади контакта и правильного контроля глубины сварки и подводимого тепла.

Когда сварка разнородных материаловНапример, медь и алюминий, соотношение плавления материалов можно регулировать, контролируя глубину сварки. Благодаря неглубокому проплавлению нижней металлической пластины количество расплавленного материала может быть сведено к минимуму, а образование интерметаллических соединений может быть уменьшено путем регулирования коэффициента разбавления.

В последние годы на рынке появились длинноимпульсные волоконные лазеры с длительностью импульса в несколько миллисекунд, которые заменили традиционные Nd:YAG-лазеры с ламповой накачкой в широком спектре применений. К таким лазерам относятся одномодовые лазеры со средней мощностью 250 Вт и пиковой мощностью до 2,5 кВт.

Ранее вопрос о пульсе сварка меди обсуждалась. Крайне важно решить проблему слабого поглощения в начале импульса и последующих трудностей в управлении вводом энергии из-за внезапных изменений в поглощающей способности и теплопроводности.

Использование одномодового лазера для уменьшения размера пятна позволяет обойти проблему поглощения, но в то же время концентрация энергии может привести к образованию мелких, слабых паяных соединений и перегреву расплава.

Решение этой проблемы простое и похоже на процесс, используемый для непрерывных лазеров. Та же технология может быть применена к квазинепрерывным (QCW) лазерам.

Высокочастотное движение луча заставляет лазерный луч перемещаться на относительно большое расстояние за относительно короткое время импульса, эффективно реализуя квазинепрерывная сварка в течение одного импульса. Например, импульс длительностью 20 мс при частоте колебаний 600 Гц может создать круговые паяные соединения или сварку короткой проволокой, состоящую из двенадцати вращающихся лучей.

Добавляя импульсы один за другим к линейным швам, можно добиться высококачественной сварки меди при низкой средней мощности и соответствующих низких инвестиционных затратах. Затвердевание и переплавка между импульсами не приводят к дефекты сварки например, поры, сильные брызги или неравномерная глубина проникновения.

Диаметр поворота определяет размер и глубину сварного шва, а тепловыделение значительно ниже, что позволяет легко сваривать ключевые электрические компоненты импульсным волоконным лазером.

Эксперименты показали, что волоконные лазеры высокой яркости могут эффективно решать все известные проблемы при сварке меди. Высокая плотность мощности этих лазеров позволяет мгновенно формировать ключевые отверстия и обеспечивает стабильность и высокую поглощающую способность даже при длине волны 1070 нм.

Благодаря динамическому повороту луча процесс сварки отличается высокой стабильностью, что позволяет уменьшить или устранить пористость и брызги и получить высококачественные сварные швы. Параметры поворота луча можно также регулировать для контроля геометрии сварки, что позволяет получать неглубокие швы в процессах сварки с глубоким проплавлением.

С помощью длинноимпульсного квазинепрерывного волоконного лазера, точечная сварка можно выполнить за один импульс благодаря высокоскоростному динамическому движению луча. Постепенно увеличивая количество импульсов, можно добиться высококачественных сварных швов при низкой средней мощности.