Вы когда-нибудь задумывались о том, как массивные стальные листы бесшовно свариваются между собой? В этой статье мы рассмотрим сложный процесс сварки стального листа размером 4810 мм x 4810 мм x 270 мм. Вы узнаете о методах, материалах и технологиях, используемых для обеспечения точности и качества сварки толстых листов.

Какой процесс вы хотите использовать для решения проблемы сварки основного металла толщиной 270 мм, например, роботизированную сварку или сварку с узким зазором?

Далее рассмотрим, как изготовить лист 4810 мм x 4810 мм x 270 мм, выполнив стыковую сварку 270-миллиметровых стальных листов Q235D.

Требования: Требования к плоскостности составляют от 8 до 10 мм, чтобы гарантировать свойства материала стального листа после сварки.

(1) Количество и размер сварных стальных пластин

Для его изготовления используются три стальных листа шириной 1 900 мм, 1 900 мм и 1 050 мм и длиной 4 830 мм, которые соединяются между собой.

Для учета усадки при сварке был оставлен запас в 9 мм. Однако после завершения производства выяснилось, что усадка составляет от 10 до 12 мм. Несмотря на это, припуск на обработку в 25-30 мм с максимальной погрешностью в 3 мм не влияет на его использование в обработке.

(2) Метод сварки и тип канавки

Обычная толстая пластина методы сварки К ним относятся электрошлаковая сварка, дуговая сварка под флюсом, сварка в газовой защите и дуговая сварка электродами.

Учитывая условия предприятия и эффективность различных методов сварки, был выбран метод сварки в среде защитного газа CO2 с дуговой сваркой под флюсом и покрытием поверхности.

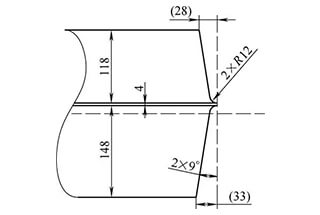

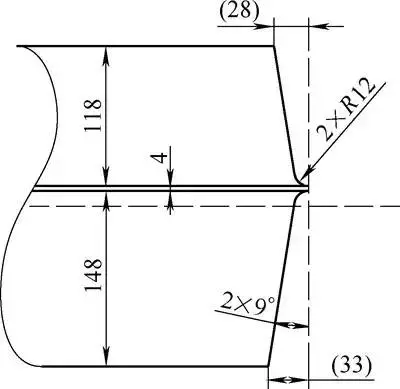

Формы канавок толстых листов в основном бывают Ⅰ, X-образные и U-образные, а также другие. После всестороннего сравнения была выбрана U-образная форма канавки.

Чтобы облегчить процесс зачистки корня, была выбрана асимметричная U-образная канавка. Для обеспечения качества сварки паз должен быть изготовлен путем механической обработки и должен гарантировать размер и шероховатость поверхности значение 12,5 мкм.

(3) Испытание перед сваркой

Обеспечить качество сваркиСтальная пластина длиной 1 м и толщиной 200 мм была использована для сварочных испытаний, которые позволили не только обучить сварщиков, но и выявить недостатки в процессе работы.

Во время испытания на сварку дна было замечено, что отверстие на несваренном конце не претерпевало значительных изменений при перемещении сварочного конца к другому концу.

(4) Сварочные материалы и параметры

Анализ основных причин образования трещин был проведен следующим образом:

① Склонность к закаливанию

Используемый материал - сталь Q345D с содержание углерода верхний предел 0,18%; wP, S ≤ 0,03%.

При низкой склонности к закалке и хорошей свариваемости это не считается основной причиной холодные трещины.

② Функция водорода

Используемые сварочные материалы были строго высушены, а в мастерской поддерживалась сухая атмосфера.

Даже если во время сварки в шве остается небольшое количество водорода, его содержание невелико и не считается основной причиной образования холодных трещин.

③ Неравномерное распределение температуры в направлении толщины во время сварки может привести к большой пластической деформации при боковом сжатии;

Неравномерная усадка в направлении толщины при охлаждении после сварки может легко вызвать угловую деформацию между двумя соединительными элементами.

Принцип выбора сварочных материалов заключается в том, что состав сплава и прочностные характеристики металла шва должны соответствовать нижнему пределу, установленному стандартом на основной металл, или достигать минимального показателя, определенного техническими условиями на изделие.

Поэтому было решено использовать сварочную проволоку THQ-50C диаметром 1,2 мм, проволоку для дуговой сварки под флюсом H10Mn2 диаметром 4 мм и флюс SJ101 (предварительно нагретый перед сваркой более 4 часов при 100°C). Параметры сварки следующие.

| сварочная бусина | напряжение дуги/В | сварочный ток/А | марки и диаметр сварочной проволоки/мм | скорость сварки | флюс | заметки |

| сварка встык | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | - | CO2 дуговая сварка в защитной газовой среде |

| сварка с наполнением | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | заправочная сварка/AC |

| сварка крышки | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | заправочная сварка/AC |

Примечание: Температура между слоями в зоне сварки варьируется от 120 до 180℃.

Наконец, обратная деформация используется для контроля деформации, возникающей во время процесс сварки.

В процессе сварочных работ из-за обратной деформации, вызванной сваркой, необходимо оперативно поворачивать заготовку и сваривать другую сторону, что позволяет циклически контролировать деформацию.

(5) Термическая обработка

Предварительный нагрев заготовки является обязательным условием перед сваркой, и очень важно обеспечить равномерный нагрев заготовки.

После нескольких проб было решено просверлить несколько равномерно расположенных отверстий на одной стороне трубы длиной 4,8 м.

Затем труба герметизировалась с помощью сопла для газовой резки, которое приваривалось к трубе, и нагревалась за счет воспламенения газа.

Было изготовлено две детали, чтобы можно было одновременно нагревать обе стороны сварного шва.

По окончании процесса сварки внутри заготовки возникает большое количество остаточных напряжений.

Для предотвращения замедленного растрескивания и деформации во время обработки, деформация в печи отжиг необходимо выполнять после сварки.

Поместите листовой материал на высоте 1-1,2 метра над землей, с углом антидеформации 1-1,5 градуса и зазором встык около 2 мм.

Перед сваркой участок длиной 200 мм по обе стороны от обратной стороны сварного шва одновременно нагревается в нескольких точках для обеспечения равномерности температура предварительного нагрева. Температура предварительного нагрева передней стороны должна составлять от 90 до 120°C.

Сторона с большим пазом будет приварена первой, для основы используется дуговая сварка в среде защитного газа CO2.

В это время необходимо измерить деформацию самой дальней части контрольной пластины (минимум 4 точки измерения).

Если деформация заготовки составляет от 1 до 1,2 градуса (рассчитывается как A), т.е. точка измерения находится выше плоскостного значения ≤ A, заготовку необходимо перевернуть.

Важно отметить, что при сварке на большой толстой пластине заготовку необходимо перевернуть и заварить обе стороны пластины вогнутого ребра сварного шва, чтобы предотвратить подъем при появлении трещин.

Ширина контрольного присадочного шва под флюсом должна быть менее 18 мм для уменьшения дефектов. Ширина сварного шва должна быть одинаковой.

После переворачивания заготовки, Строгание угольной дугой необходимо удалить нижний шов, обнажить металл шва и выровнять поверхность. Затем можно приступать к дуговой сварке под флюсом.

В процессе сварки деформация самой дальней боковой пластины будет непрерывно измеряться.

Когда обратная деформация достигнет 0 градусов, вогнутые ребра на сварном шве будут удалены, оставив только три равномерно распределенных ребра. Когда обратная деформация достигнет (A-5) мм, заготовка будет снова перевернута.

После поворота и фиксации заготовки удаляются ребра сварного шва, и наблюдается деформация пластины (величина наблюдения небольшая, около 2 мм).

Затем начнется дуговая сварка под флюсом, и когда обратная деформация будет меньше или равна 10 мм (измеренная, как описано выше), заготовка будет снова повернута.

Этот процесс должен сопровождаться высокотемпературной ультразвуковой дефектоскопией, если таковая имеется, чтобы уменьшить объем повторной обработки, необходимой для устранения окончательных дефектов.

После поворота заготовки выполняется дуговая сварка под флюсом с контролем обратной деформации в пределах 5 мм.

Заготовка переворачивается и сваривается с другой стороны, пока весь процесс сварки не будет завершен.

После сварки заготовку выдерживают в тепле в течение 6 часов.

После естественного охлаждения поверхность сварного шва выравнивается, проводится ультразвуковой контроль, и вся деталь подвергается отжигу для снятия напряжения в печи при температуре 620℃ в течение 10 часов.

Во время отжига следует учитывать деформацию большой пластины под действием собственного веса, а для ее сплющивания можно использовать такие методы, как собственный вес и внешняя сила тяжести.

После того, как сваренные детали прошли отжиг для снятия напряжения и остыли до комнатной температуры, на них наносится дефекты сварки и плоскостность будут проверены, и при соблюдении требований будут выполнены следующие шаги.

Другой стальная пластина будет приварена к стальной пластине с помощью того же метода и этапов сварки, которые описаны выше.

После завершения сварки сварной шов выдерживается в тепле в течение 6 часов, охлаждается естественным образом и подвергается ультразвуковому контролю. Затем вся деталь снова подвергается снятию напряжения и отжигу.