Вы когда-нибудь задумывались, как обеспечивается целостность приваренных гаек и винтов в вашем автомобиле? В этой статье рассказывается о тщательном процессе проверок качества и инспекций, которые обеспечивают безопасность и надежность вашего автомобиля. Узнайте, как применяются различные тесты и стандарты, чтобы гарантировать прочность и долговечность этих важнейших компонентов.

Затяжка приварных гаек и приварных винтов требует обеспечения качества в процессе установки. Обеспечение целостности этих компонентов имеет решающее значение для поддержания общей надежности и безопасности собранной конструкции. Чтобы оценить качество сварки и надежность процесса, необходимо контролировать прочность установки на протяжении всего процесса. Такой непрерывный контроль помогает обнаружить любые отклонения или аномалии, которые могут нарушить целостность сварного шва.

Для дополнительного подтверждения надежности процесса установки в производственный процесс могут быть интегрированы дополнительные меры по обеспечению качества. Эти меры могут включать сбор и анализ данных в режиме реального времени, автоматизированные системы контроля и методы статистического управления процессом (SPC). Применяя эти передовые методы контроля качества, производители могут избавиться от необходимости последующих проверок приварных гаек и приварных винтов, тем самым оптимизируя производственный процесс и обеспечивая стабильное качество.

В этом стандартном документе рассматривается затяжка приваренных гаек и шпилек на стальных пластинах и описывается процесс установки болтов. В нем подробно описаны условия установки сварки для всего автомобиля. За эти проверки отвечают соответствующие отделы. Методы, не упомянутые в документе, не должны использоваться. Производственный отдел требует проверки процесса. В случае возникновения проблем с качеством отдел качества может увеличить количество выборочных проверок. Для улучшения качества и системы, а также в ответ на проблемы с качеством необходимо проводить разрушающие испытания рамы автомобиля.

Граничная сварка: Соединительный шов - это неполный сварной шов, при котором шпилька просто прилипает к металлическому элементу без необходимой прочности.

Для контроля материалов и циклов все материалы, методы, процессы, детали и системы должны соответствовать действующим нормативным требованиям.

Следующее содержание может быть применено только к стали сварка пластин.

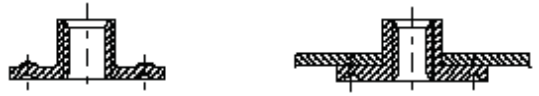

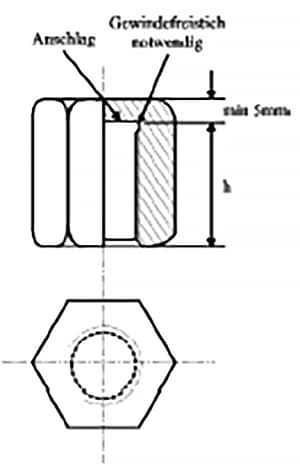

Гайки для стальных пластин

Категория A

Категория B

Стили

Стиль A Стиль B

Приварная шпилька

Пример: MBN 75 MBN 10391

Все сварные швы, признанные дефектными в результате контроля параметров (например, цветовой маркировки), должны быть отремонтированы. Дополнительные образцы для испытаний должны быть отделены от указанных образцов для выборочных испытаний. При контроле приварных шпилек и приварных гаек необходимо ссылаться на соответствующие технологические документы. Отдел контроля должен подробно записывать процесс контроля, включая методы, используемые для выявления дефектов на контрольных образцах.

Визуальные проверки должны соответствовать установленным стандартам оценки. Эти проверки должны проводиться подготовленными инспекторами при соответствующем расстоянии и освещении для обеспечения точности и последовательности.

Визуальные проверки должны тщательно фиксироваться в контрольном списке. Любые подтвержденные дефекты, например, смещение точек сварки в сторону кромки, должны быть немедленно устранены и исправлены в рамках производственной системы или сварочного оборудования, чтобы предотвратить повторение.

Контроль сварных гаек должен соответствовать стандартам, приведенным в таблице ниже. Эти стандарты гарантируют, что все сварные швы соответствуют требуемым критериям качества и безопасности.

| Серийный номер | Критерии оценки: | Пример | |

| 1 | Пропущенные сварные швы шпилек/гаек |  | |

| 2 | Повреждение или загрязнение шпилек/гаек (включая брызги от сварки и повреждение резьбы) |  | |

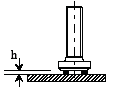

| 3 | Разрыв неуместен h > 0,1 м |  |  |

| 4 | Отклонение от центрального положения Гайки не должны препятствовать установке болтов. |  | |

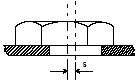

| Контрольные значения: Для гаек с M ≤ 5, S должна быть ≤ 1 мм. Для гаек с M ≥ 6, S должна быть ≤ 2 мм. Для дугообразных круглых гаек S должно быть < 0,8 мм. | |||

Соблюдение этих стандартов позволяет поддерживать качество и надежность сварных швов, обеспечивая безопасность и эксплуатационные характеристики конечного продукта.

Перед проведением испытаний на крутящий момент приварных гаек обязательно проводится внешний осмотр. Этот осмотр должен соответствовать стандартам, указанным в разделе 7.2.3. Цель такого осмотра - выявить любые видимые дефекты или неровности, которые могут повлиять на целостность сварного шва или работоспособность гайки при испытании крутящим моментом.

Проверка крутящего момента - важнейший этап, обеспечивающий прочность и надежность приварных гаек. Ниже описана правильная процедура:

Подробные стандарты и процедуры проверки крутящего момента приварных гаек приведены в разделе 7.3.3. В этих стандартах указаны конкретные значения крутящего момента, условия испытаний и критерии приемки, которые должны быть соблюдены для обеспечения пригодности приварных гаек к использованию.

| Измерение крутящего момента | |

| M4 | 6 Нм |

| M5 | 8 Нм |

| M6 | 14 Нм |

| M8 | 32 Нм |

| M10 | 70 Нм |

| M12 | 100 Нм |

Примечание: Проверка крутящего момента должна проводиться на квадратных и шестигранных гайках, а толщина стальная пластина для дугообразных и круглых гаек не требуется.

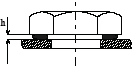

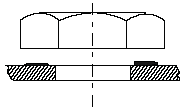

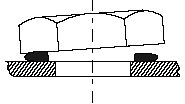

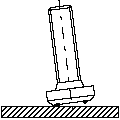

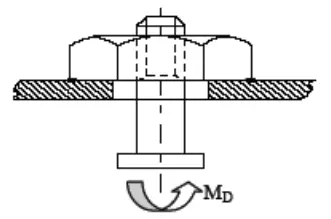

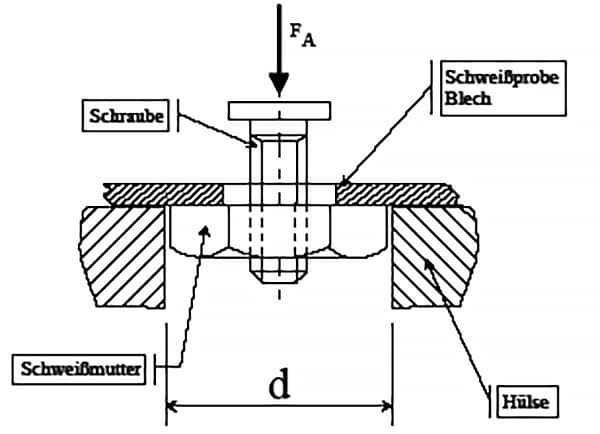

В процессе проверки крутящего момента сначала затяните две гайки на сварочной шпильке (как показано на рис. 1), затем приложите заранее определенный момент проверки Mtest с помощью подходящего динамометрического ключа, тем самым подвергая гайку крутящей нагрузке (как показано на рис. 2).

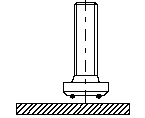

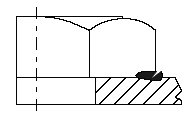

Затем открутите две гайки. Можно использовать подходящую гайку (как показано на рисунке 3). Установите гайку полностью, затем проверьте момент затяжки.

После проверки момента затяжки необходимо оценить установку винтов и гаек на основании описаний, приведенных в таблице ниже.

| Серийный номер | Критерии оценки | Пример | |

| 1 | Винты и гайки не должны быть ослаблены |  |  |

| 2 | Сварные швы не должны иметь расслоений |  |  |

| 3 | Сварные швы не должны иметь повреждений (трещин) |  |

Перед проведением испытаний крутящего момента на круглых гайках необходимо сначала провести визуальный осмотр, как указано в разделе 7.2.3. Начните с завинчивания болта в круглую гайку с помощью динамометрического ключа с соответствующим диапазоном крутящего момента.

Во время испытания гайка подвергается крутящему моменту со стороны винта. Если до достижения минимального крутящего момента на шве появляется трещина, гайка считается недостаточно прочной. Стандарт испытаний приведен в разделе 7.3.3.

Перед проведением испытаний на крутящий момент необходимо сначала провести визуальный осмотр, как указано в разделе 7.2.3. Начните с закручивания болта в гайку с грунтом с помощью динамометрического ключа с соответствующим диапазоном крутящего момента.

Во время испытания гайка подвергается крутящему моменту со стороны болта. Если до достижения минимального крутящего момента на шве появляется трещина, прочность считается недостаточной. Стандарт испытаний приведен в разделе 7.3.3.

Для гаек, установленных в полостях, которые не требуют регулярных испытаний, можно проверить их с помощью болтов без головки. Вкрутите болт без головки в гайку, а затем с помощью динамометрического ключа с соответствующим диапазоном крутящего момента проверьте момент затяжки гайки.

Если в гайке появляется трещина до достижения минимального момента затяжки, прочность считается недостаточной. Стандарт испытаний приведен в разделе 7.3.3.

| Измерение крутящего момента | |

| M4 | 4 Нм |

| M5 | 5 Нм |

| M6 | 8 Нм |

| M8 | 20 Нм |

| M10 | 50 Нм |

| M12 | 80 Нм |

Примечание: При необходимости можно использовать усиленные винты.

Разрушительные испытания - это специализированный метод контроля, проводимый на рамах автомобилей для повышения качества и исследования проблем с качеством. Этот тип испытаний предполагает намеренное повреждение или разрушение компонента для оценки его производительности и целостности под нагрузкой.

Перед проведением разрушающих испытаний гаек заземления необходимо провести визуальный осмотр в соответствии со стандартами, приведенными в разделе 7.3.3.

Разрушающее испытание крутящим моментом предполагает использование динамометрического ключа с соответствующим диапазоном крутящего момента для определения крутящего момента, необходимого для откручивания гайки. Минимальный момент разъединения сварного шва приведен в таблице 6.6.

| Шестигранная гайка | Квадратная гайка | Диаметр (мм) | Толщина пластины (мм) | Длина (мм) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

Для компонентов, не указанных в таблице, таких как круглые винты или гайки, оборудование для проверки должно быть аналогичным описанному выше.

Компоненты, упомянутые в разделе 6.

| Диаметр резьбы | Толщина пластины | Сжимающая сила |

| M4 | 0.75 1.0 1.5 | >1,3 кН |

| M5 | 0.75 1.0 1.5 | >2,0 кН |

| M6 | 1.0 1.5 2.5 | >2,5 кН |

| M8 | 1.0 2.0 3.0 | >3,0 кН |

| M10 | 1.25 2.0 3.0 | >4,0 кН |

| 7/16'' | 1.25 2.0 3.0 | >5,0 кН |

| M12 | 1.5 2.0 3.0 | >6,0 кН |

Чрезмерное давление, выходящее за рамки, должно быть согласовано с соответствующими ответственными подразделениями.

Проверка на отрыв является важнейшим методом оценки целостности приваренных гаек стальных листов. Этот метод предполагает отслаивание гайки от стальной пластины с помощью соответствующих инструментов, таких как молоток, зубило или оборудование для испытания на растяжение. Цель состоит в том, чтобы убедиться, что сварные точки сохраняют свои размеры и целостность после сварки.

В некоторых особых случаях для оценки состояния крепления болтов и гаек используется контроль поперечного сечения металла. Этот метод позволяет получить детальное представление о внутренней структуре и целостности крепежа.

Как уже говорилось в разделе 6, для деталей.

| Разрушающие испытания | Неразрушающий контроль | ||

| Диаметр резьбы | Толщина пластины | Настройка крутящего момента в сварочном аппарате. | Контроль крутящего момента в процессе контроля детали, который связан с толщиной пластины. |

| M4 | 0.7 1.25 1.5 | 13 Нм 13 Нм 16 Нм | 6 Нм 8 Нм 8 Нм |

| M5 | 0.7 1.25 1.5 | 20 Нм 29 Нм 29 Нм | 8 Нм 10 Нм 10 Нм |

| M6 | 0.8 1.5 2.0 | 24 Нм 33 Нм 34 Нм | 14 Нм 20 Нм 20 Нм |

| M8 | 1.0 2.0 3.0 | 58 Нм 61 Нм 60 Нм | 32 Нм 38 Нм 38 Нм |

| M107/16'' | 1.25 2.0 3.0 | 112 Нм 133 Нм 125 Нм | 70 Нм 90 Нм 90 Нм |

| M12 | >1.5 | 140 Нм | 100 Нм |

Примечание: Стандарт проверки в п. 6.2.3 предназначен специально для тонких стальных листов.

Проверка случайных образцов должна быть зарегистрирована. Результаты выборочных проверок должны сохраняться в течение определенного периода времени.

Если в процессе проверки обнаруживаются дефекты, они должны быть немедленно устранены. Кроме того, должны быть проверены или исправлены соответствующие системы.

Все автомобили, в которых в настоящее время наблюдаются такие же проблемы, должны быть отремонтированы. Дефектные гайки-заклепки должны быть удалены, а для крепления новых винтов или гаек поверхность пластины должна быть чистой и ровной.

В отдельных случаях, когда винты и гайки не могут быть заменены, необходимо разработать подходящие методы ремонта с помощью QPQ (закалка-полировка-закалка) и EP/CSV (электрополировка/химическая обработка поверхности).

Отдел инспекции также должен проверить инструменты для проверки.

Используемые динамометрические ключи должны соответствовать следующим условиям:

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Лучшие методы установки приварных гаек включают в себя тщательную подготовку, точную технику сварки и тщательное тестирование для обеспечения прочного и надежного соединения.

Прежде всего, выберите подходящий тип сварочной гайки и способ установки. Два основных метода - это проекционная сварка и сварка емкостным разрядом. Наиболее распространена проекционная сварка, при которой используются гайки с выступами, нагреваемые электрическим током до тех пор, пока они не разрушатся и не соединятся с металлическим листом. Сварка емкостным разрядом также использует электрический ток, но менее распространена.

Правильное позиционирование и подготовка поверхности имеют решающее значение. Убедитесь, что гайка для сварки правильно выровнена относительно отверстия в листовом металле. Поверхность должна быть ровной, чистой и очищенной от мусора, чтобы обеспечить надежный сварной шов. Для гаек с выступами они должны находиться в непосредственном контакте с сопрягаемым листовым металлом.

В процессе сварки сила тока должна быть достаточной для нагрева выступов до температуры сварки без вытекания металла. Усилие электрода должно быть достаточным для приведения крепежа в контакт с листом металла без преждевременного разрушения выступов. При сварке внутри трубы или закрытого пространства используйте сварочную проволоку, направляя ее через отверстие, чтобы сварить непосредственно гайку, и избегайте сварки самого отверстия. Убедитесь, что труба или лист металла находятся в вертикальном положении, чтобы использовать силу тяжести в своих интересах.

После сварки проведите испытания на выдергивание для критических применений, чтобы убедиться, что сварная гайка выдержит ожидаемые нагрузки. Для обеспечения качества может также потребоваться разрушающее испытание узлов.

Учитывайте материал как гайки, так и листового металла. Используйте гайки из совместимых материалов, например, гайки A307 или A563 класса A, которые не подвергаются термообработке. Толщина и материал листового металла могут влиять на прочность сварного шва: более толстые листы и материалы, такие как оцинкованный DP600, обеспечивают более прочные сварные швы.

В тех случаях, когда сварка невозможна, рассмотрите такие альтернативы, как гайки с глухими заклепками, которые обеспечивают быстрый и простой монтаж, не требуя доступа к обеим сторонам материала. В случае особых требований можно также рассмотреть индивидуальные решения с использованием сверленых, резьбовых и сварных гаек, изготовленных из прутка.

Соблюдая эти рекомендации, вы сможете обеспечить правильную установку приварных гаек, которые станут надежным крепежным решением для различных областей применения.

Для установки приварных гаек требуется несколько основных инструментов, обеспечивающих прочное и надежное соединение. К основным инструментам относятся:

Использование этих инструментов, а также правильной техники обеспечивает эффективный и результативный монтаж приварных гаек, что позволяет получить прочное и надежное соединение для различных областей применения.

Чтобы обеспечить правильное выравнивание при установке приварной гайки, необходимо учитывать несколько важных факторов и методов:

Во-первых, необходимо точно настроить аппарат и электроды. Сварочный аппарат должен иметь соответствующие размеры для конкретного свариваемого крепежа, а условия сварки должны находиться в пределах нормального рабочего диапазона аппарата. Рама сварочного аппарата и электродный узел должны быть жесткими, чтобы предотвратить изгиб и смещение под нагрузкой. Убедитесь, что усилие электрода способно плотно прижать каждый выступ к штамповке в начальный период сварки, так как это предотвращает вытекание металла до того, как детали соединятся.

Обслуживание и выравнивание электродов также имеет большое значение. Поверхности электродов должны быть плоскими, хорошо выровненными и очищенными от масла, грязи или пленки. Верхние электроды должны находиться на одной осевой линии. Использование электродов из медного сплава класса 2 или более твердых вольфрамо-медных вставок поможет минимизировать износ электродов. Сварочный штифт нижнего электрода должен быть изготовлен из материала с хорошей изоляцией, например керамики, и должен быть подпружинен или поджат воздухом для охлаждения шва и удаления сварочных брызг.

Конструкция самой приварной гайки может существенно помочь в выравнивании. Самоцентрирующиеся приварные гайки, оснащенные выравнивающим буртиком, предотвращают попадание брызг сварки в зону резьбы и самоцентрируются в отверстиях стандартных размеров. Различные конструкции, такие как гайки для приварки с выступом или шестигранные гайки с тремя выступами, обеспечивают несколько выступов, которые помогают получить прочные и надежные сварные швы.

Подготовка и установка одинаково важны. Необходимо точно просверлить отверстия в металлической детали в соответствии с размерами приварной гайки. Использование болта, выточенного под диаметр стержня, поможет разместить гайку в отверстии и обеспечить концентрическое выравнивание. Чистота электродов, листового материала и накидных гаек крайне важна; перед установкой все компоненты должны быть очищены от жира, ржавчины, заусенцев и других загрязнений.

Во время сварки важно следовать предписанным шагам, учитывая тип гайки или шпильки, размер и расположение выступов, а также толщину и марку материала штампованной детали. Ключевое значение имеет определение оптимального графика сварки, включая усилие электрода, время сварки и сварочный ток. Проведение разрушающих испытаний, таких как испытания на отжатие или отслаивание, позволяет убедиться, что минимальный заданный крутящий момент достигается при выбранных параметрах.

Наконец, очень важно устранять общие неполадки, которые могут повлиять на выравнивание и качество сварки. Такие проблемы, как высокое усилие электрода, низкий уровень тока, загрязненные панели или гайки, нецентрированные гайки, непостоянная регулировка давления и неправильное время сварки, должны быть выявлены и оперативно устранены.

Соблюдая эти рекомендации, изготовители могут свести к минимуму количество ошибок, обеспечивая успешную и надежную установку приварных гаек.

При установке приварных гаек может возникнуть несколько распространенных проблем, каждая из которых имеет конкретные решения для обеспечения успешной и надежной сварки.

Одной из распространенных проблем являются брызги при сварке и деформация резьбы. Чтобы избежать их, убедитесь, что поверхности электродов плоские, хорошо выровнены и очищены от масла, грязи или пленки. Использование штифта с воздушной опорой в нижнем электроде поможет охладить сварной шов и вывести брызги, предотвращая их прилипание к направляющему штифту и минимизируя износ крышки электрода.

Холодные сварные швы - еще одна частая проблема, возникающая при неправильной настройке условий сварки. Убедитесь, что сварочный аппарат правильно подобран для свариваемого крепежа, а требуемые условия сварки находятся в пределах нормального рабочего диапазона аппарата. Усилие электрода должно плотно прижимать каждый выступ к штамповке в начальный период времени сварки и обладать хорошими характеристиками последующей обработки, когда выступы разрушаются в процессе сварки.

Перекос отверстий можно предотвратить, убедившись, что верхний электрод точно удерживает выступы крепежа на штампованной металлической детали. Рама сварочного аппарата и электродный узел должны быть жесткими, чтобы избежать изгиба и смещения под нагрузкой.

При работе с высокопрочными термообработанными болтами и гайками могут возникнуть проблемы с термообработкой, поскольку быстрый нагрев и охлаждение при прихваточной сварке могут вызвать растрескивание или изменить свойства материала. Чтобы избежать этого, используйте гайки, которые не подвергаются термообработке, например гайки A307 или A563 класса A. В качестве альтернативы можно использовать такие материалы, как пруток A36 или другие предварительно квалифицированные материалы, пригодные для сварки.

Плохой провар, особенно при точечной сварке гаек, может привести к тому, что гайки со временем разболтаются. Обеспечьте надлежащий провар, отрегулировав параметры сварки и используя правильное усилие электрода. При наличии некачественных сварных швов ремонт или замена приварных гаек может включать сверление новых отверстий и использование гаечного ключа и гайки с обратной стороны, хотя это менее желательно из-за возможности повреждения рамы.

Соблюдая правила установки, выбирая подходящие материалы, используя правильную технику сварки, проводя регулярные проверки после сварки и будучи готовыми к ремонту и замене в случае необходимости, производители могут уменьшить распространенные проблемы, связанные с установкой приварных гаек, обеспечивая надежные и качественные сварные швы.

При сравнении гаек Rivnuts и Plus Nuts с традиционными приварными гайками необходимо учитывать несколько ключевых факторов, включая способ установки, пригодность для применения, прочность и простоту использования.

Способ установки: Приварные гайки привариваются к другому металлическому элементу с помощью сварочного аппарата. Этот процесс требует специального оборудования и обеспечивает прочное, неразъемное соединение. Однако процесс сварки означает, что приварные гайки обычно не имеют покрытия и могут потребовать последующей гальванизации или покраски для защиты от коррозии.

Заклепочные гайки (также известные как глухие заклепки) устанавливаются с помощью ручного или пневматического инструмента и могут быть закреплены только с одной стороны. Это делает их особенно полезными в тех случаях, когда доступ к обеим сторонам материала невозможен. Заклепки вставляются и при затягивании крепежа выпирают с обратной стороны, фиксируя узел на месте.

Гайки Plus Nuts, хотя и не имеют четкого описания, в целом функционируют так же, как и гайки Rivnuts, но могут иметь специфические конструктивные отличия. Общий принцип заключается в том, что гайки вставляются, а затем фиксируются за счет механического воздействия (например, выпучивания).

Пригодность для применения: Приварные гайки идеально подходят для применения в условиях, требующих максимально прочного соединения, особенно в тонком листовом металле или там, где важна высокая прочность и долговечность. Они часто используются в тяжелых и ответственных условиях, где целостность крепления имеет первостепенное значение.

Заклепочники универсальны и подходят для широкого спектра материалов, включая листовой металл, слоистые материалы и хрупкие основания, где обычное нарезание отверстий не представляется возможным. Они особенно полезны в тех случаях, когда доступ к обеим сторонам материала ограничен.

Прочность и долговечность: Приварные гайки обеспечивают самое прочное соединение среди трех вариантов благодаря процессу сварки, который сплавляет гайку с металлом. Это делает их пригодными для применения в условиях высоких нагрузок и напряжений.

Заклепочные гайки, несмотря на свою прочность, обычно не могут сравниться по прочности с гайками под приварку. Однако они обеспечивают надежное и безопасное крепление, особенно в тех случаях, когда сварка невозможна или нецелесообразна.

Простота использования и стоимость: Приварные гайки требуют специализированного сварочного оборудования и могут быть более трудоемкими в установке. Это увеличивает стоимость и сложность процесса установки. Кроме того, приварные гайки обычно необходимо покрывать или красить после установки для защиты от коррозии.

Заклепки легче устанавливать с помощью ручного или пневматического инструмента, который стоит относительно дешевле сварочного оборудования. Это делает гайки Rivnuts более доступным и экономически эффективным вариантом для многих областей применения.

Резюме: Приварные гайки обеспечивают самое прочное соединение и подходят для применения в условиях высоких нагрузок, но требуют специализированного оборудования и более трудоемки и дорогостоящи в установке. Заклепочные гайки, напротив, проще в установке, подходят для различных материалов и сценариев с ограниченным доступом, а также являются более экономичным и универсальным решением, хотя они и не соответствуют по прочности приварным гайкам. Выбирая между этими вариантами, учитывайте специфические потребности вашего применения, включая требуемую прочность, простоту установки и используемые материалы.