Вам интересно узнать, как автоматизация сварки меняет современное производство? Эта статья посвящена выбору подходящих роботов и оборудования для сварочных проектов, в ней рассматриваются такие важные аспекты, как модели роботов, оснастка и компоновка. Понимая эти аспекты, вы узнаете, как повысить производительность, обеспечить высокое качество сварных швов и оптимизировать весь процесс сварки. Погрузитесь в книгу, чтобы узнать, как интеллектуальное производство совершает революцию в отрасли и какие шаги вы можете предпринять для внедрения эффективных решений по автоматизации на своих предприятиях.

Интеллектуальное производство прочно вошло в производственную индустрию, а автоматическое производство стало эффективным способом для компаний усилить свое влияние, расширить масштаб продукции и завоевать рынок.

Проект автоматической рабочей станции прошел путь от традиционного штабелирования, сварки и обработки до сбора данных и интеллектуального производства и разрабатывался поэтапно.

В этом посте представлен анализ и объяснение трех аспектов проекта автоматизации сварочных работ, которые включают предварительный дизайн, описание приспособлений, планировку участка и ритмичность.

Для успешной реализации проекта по автоматической сварке с помощью робота очень важно иметь полное представление о выбранной модели робота и ее характеристиках. Необходимо учитывать наличие особых правил и требований к информации о материале изделия, состоянию входящего материала, требованиям к процессу и требованиям к проверке.

Кроме того, необходимо понимать функции оборудования, информацию о технических параметрах и условия применения, чтобы создать комплексную схему планирования. Как правило, используется 6-осевой робот, а в качестве внешней оси приспособления используется 7-осевая или многоосевая, специально разработанная для производства роботов.

На основе процесс сварки требования (MIG, MAG, TIG, SUP, CO2, и т.д.), параметры размеров (такие как длина плеча и грузоподъемность), и состояние конструкции, необходимо выбрать соответствующую модель оборудования.

Похожие статьи: Сварка MIG и TIG

Для сварки нижней балки лифта используется Сварка MAG Для этого процесса был выбран робот ABB 1410-5/1.44.

Информация о конкретных параметрах приведена в таблице 1.

Таблица 1 Информация о сварочных изделиях (единицы измерения: мм)

| Описание товара | Информация о продукте | Длина сварного шва | Размер сварного шва | ||

|---|---|---|---|---|---|

| длина | высота | ширина | |||

| Нижняя балка | 1400 | 276 | 431 | 954 | a2.5 |

| 122 | 276 | 431 | |||

| 1100 | 276 | 431 | |||

Очень важно выбрать подходящую модель робота, основываясь на конкретных параметрах и информации о процессе. Для изделий с максимальным размером 1400 мм была выбрана модель робота ABB 1410-5/1.44, которая может покрыть весь необходимый диапазон размеров.

Кроме того, необходимо учитывать, находится ли точность повторного позиционирования робота в пределах контрольного диапазона. Это связано с тем, что повторяемость работы робота определяет стабильность процесса сварки. Высокая точность повторного позиционирования не только отражает точность робота, но и гарантирует, что качество сварки соответствует требуемым стандартам. Низкая точность повторного позиционирования может привести к выпуску некачественной продукции, что приведет к убыткам для предприятия.

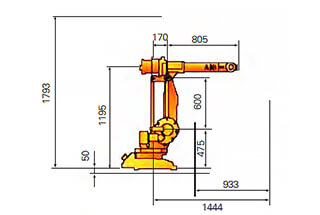

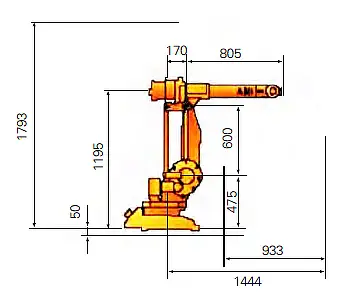

Схема траектории и информация о параметрах робота показаны на рисунке 1.

| Описание проекта | Информация о параметрах манипулятора | ||

|---|---|---|---|

| Вес, удерживаемый на запястье | 5 кг | ||

| Максимальный радиус пролета рычага | 1440 мм | ||

| Количество осей | 6 ось | ||

| Точность повторного позиционирования | 025 мм (комплексное среднее значение для нескольких роботов) | ||

| Версия для роботов | Стандартное издание | ||

| Уровень защиты | IP54 | ||

| Осевое движение | |||

| Ось | Диапазон движения | Максимальная скорость | |

| 1 | +170° ~ -170° | 120°/s | |

| 2 | +70° ~ -70° | 120°/s | |

| 3 | +170° ~ -65° | 120°/s | |

| 4 | +150° ~ -150° | 280°/s | |

| 5 | +115° ~ -115° | 280°/s | |

| 6 | +300° ~ -300° | 280°/s | |

| Электропитание: 200 ~ 600 В, 50/60 Гц | |||

| Размер робота | Основание:620мм×450мм | ||

| Вес робота | 225 кг | ||

| температура окружающей среды | -5℃-45℃ | ||

| Максимальная влажность | 95% | ||

| Максимальный уровень шума | 70 дБ(A) | ||

Рисунок 1 Информация о параметрах траектории движения робота

При первоначальном выборе модели робота необходимо учитывать ограничения по расположению и происхождению. Чтобы обеспечить доступность для сварки и избежать снижения эффективности работы, необходимо ознакомиться с таблицей описания функций и схемой траектории движения робота.

В настоящее время моделирование и тестирование производства может осуществляться с помощью программного обеспечения для обучения роботов. Это позволяет оценить и подтвердить диапазон сварки робота, площадь изделия и расположение позиций на ранних стадиях проекта. Заранее выявив и устранив все потенциальные проблемы, связанные с производством роботов, мы можем оптимизировать производственный процесс.

На ранних этапах моделирования и тестирования часто не хватает оценки внешнего оборудования, такого как оснастка, внешняя ось и стол скольжения. Это может привести к излишним затратам энергии на преобразование этих компонентов, увеличению цикла проекта и убыткам для предприятия.

Поэтому очень важно заранее оценить внешнее оборудование, такое как оснастка, внешняя ось и подвижный стол.

Сварочная оснастка играет решающую роль в общем ходе реализации проекта.

Проектирование оснастки - это предмет, требующий накопления опыта, механических и электрических знаний, а также глубокого понимания продукции. Наша цель - дать возможность разобраться с проектированием сварочной оснастки.

В целом роботы подходят для стандартных изделий с низкой повторяемостью при крупносерийном производстве. Поэтому последовательность в проектировании сварочной оснастки, в том числе последовательность точности повторного позиционирования робота, зажим последовательность, точность позиционирования, жесткость и требования к позиционированию имеют решающее значение.

Необходимо обеспечить точность позиционирования сварочного изделия в оснастке, а также контролировать сварочное напряжение и деформацию после сварки, что требует соответствующей жесткости.

Большинство сварочных инструментов размещаются с помощью пневматических, гидравлических, электрических или ручных опорных пневматических конструкций. С развитием технологий можно также рассмотреть возможность использования магнитной фиксации, но она должна применяться только для специальных инструментов без магнитного обдува и выбираться в зависимости от реальной ситуации.

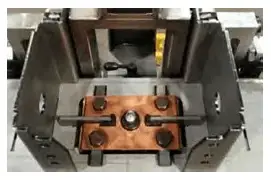

Кроме того, красная медь и сплавы часто используются для изготовления специальных прокладок (см. рис. 2 и рис. 3) для улучшения теплоотдачи и жесткости изделий.

Рис. 2 Модуль для специальных материалов

Рис. 3 Модуль из медного материала

Позиционер используется в качестве внешней оси робота. Его точность позиционирования, оборота и точность вращения напрямую влияют на точность повторного позиционирования и качество сварки робота, что, в свою очередь, сказывается на качестве конечного продукта.

На этапе предварительного проектирования позиционера со сварочной оснасткой необходимо учитывать нагрузку, включая вес оснастки и свариваемого изделия. Чтобы избежать ситуаций с избыточным весом, необходимо выбирать редукторы, шестерни и кольцевые передачи с малым люфтом и высокой точностью вращения. Это помогает уменьшить инерцию вращения позиционера, что позволяет быстрее реагировать на ускорение и замедление, в конечном итоге повышая требования к точности.

В таблице 2 представлена информация о параметрах позиционера.

Таблица 2 Информация о параметрах позиционера

| Двухместный одинарный поворотный позиционер (комплект) | |

|---|---|

| Внешняя ось | ABB Внешний вал MU200 |

| Несущая конструкция | 200 кг |

| Высота стола для загрузки оснастки | 850 мм |

| Точность позиционера | Радиус центра вращения составляет 500 мм |

| Точность повторного позиционирования | ±0,15 мм |

Сварочная система должна включать в себя следующие компоненты в соответствии с требованиями сварочного проекта: сварочная мощность источник питания, устройство подачи проволоки, сварочный пистолет, система охлаждения (некоторые из них интегрированы в источник питания), система очистки пистолета, система резки проволоки и система защиты от столкновений.

При наличии особых требований для повышения качества и эффективности сварки могут быть рассмотрены дополнительные вспомогательные системы оборудования. Они могут включать в себя контроль положения лазера, визуальное слежение, калибровку ПТС и другие подобные системы.

Каждый проект автоматизации может столкнуться с проблемами и трудностями. В этом посте мы выделили некоторые из наиболее распространенных проблем, возникающих в ходе рутинного процесса, и объяснили их.

Ручная оснастка - распространенный способ производства, используемый на некоторых предприятиях для сварки. Однако с точки зрения производства гибкость людей выше, чем у роботов, а человеческий мозг лучше управляет процессом, чем роботы.

Во время сварки сварщики могут в любой момент скорректировать процесс, наблюдая за сварочной ванной и траекторией движения сварочной горелки. В отличие от этого, роботы следуют заранее заданной программе сварки, что может привести к простому копированию ручных инструментов и создает проблемы с настройкой и отслеживанием.

Кроме того, поскольку роботы используются для массового производства, существует риск появления большого количества некачественных и переделанных изделий, что может привести к несоответствию эффективности производства.

Хотя идея оснастки может быть почерпнута из ручной оснастки, необходимо учитывать прочность и повторяемость с точки зрения производственных потребностей. Этого можно добиться с помощью специального технологического процесса или изменения конструкции оснастки в соответствии с требованиями роботов.

Как уже говорилось ранее, неполная идентификация и задержка с проектированием оснастки до оценки проекта привели к трудностям с выполнением некоторых сварных швов в процессе сварки. Кроме того, некоторые положения сварки были неподходящими, например, необходимость перехода от сварки в корабельном положении к сварке вертикально вниз, что привело к плохая сварка качество продукции.

Чтобы решить эти проблемы, необходимо проводить моделирование перед сваркой и хорошо понимать инструкции к роботам.

Процесс роботизированной сварки, включая параметры и последовательность сварки, отличается от ручной сварки. Выходные параметры робота, как правило, стабильны.

Копирование руководства параметры сварки и процессов для робота может оказаться неприемлемым, так как это может привести к увеличению сварочной деформации. Поэтому крайне важно пересмотреть процесс сварки, исходя из проектных соображений, учитывая особенности производства роботов.

Робот очень чувствителен к изменениям в исходных материалах. Таким образом, при использовании роботизированной сварки необходимо контролировать сварочное сырье.

Поэтому предприятиям и руководителям проектов важно понимать, что роботы способны не только заменить ручной труд на производстве.

Роботы широко используются в различных отраслях промышленности, и сварочные роботы - одна из них. Сварочные роботы имеют свои уникальные характеристики по сравнению с другими типами роботов.

Чтобы повысить эффективность и качество продукции компании и снизить трудоемкость за счет использования роботизированных рабочих мест, необходимо уделить внимание управлению сырьем, выбору оборудования, подтверждению технологического процесса, обучению персонала и другим аспектам.

Однако с точки зрения предприятия подготовка и производство решений по автоматизации - это не одномоментный процесс. Его влияние и значение не ограничиваются заменой людей машинами, но и включают в себя модернизацию всей отрасли. Для этого необходимо инвестировать в технологии и опыт и возвращать их качеством и рыночной стоимостью.