Почему некоторые арматурные конструкции терпят неудачу, несмотря на тщательное планирование? Виной тому могут быть дефекты сварки, вызывающие значительные проблемы в конструкции. В этой статье мы рассмотрим шесть распространенных дефектов сварки арматуры, таких как подрезы и пористость, объясним их причины, последствия и методы предотвращения. Понимание этих дефектов поможет вам обеспечить более прочные и надежные строительные проекты. Изучите представленные практические советы, чтобы минимизировать эти дефекты и повысить долговечность и безопасность ваших конструкций.

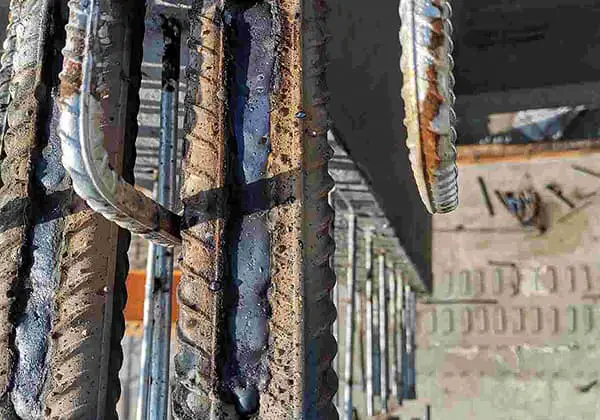

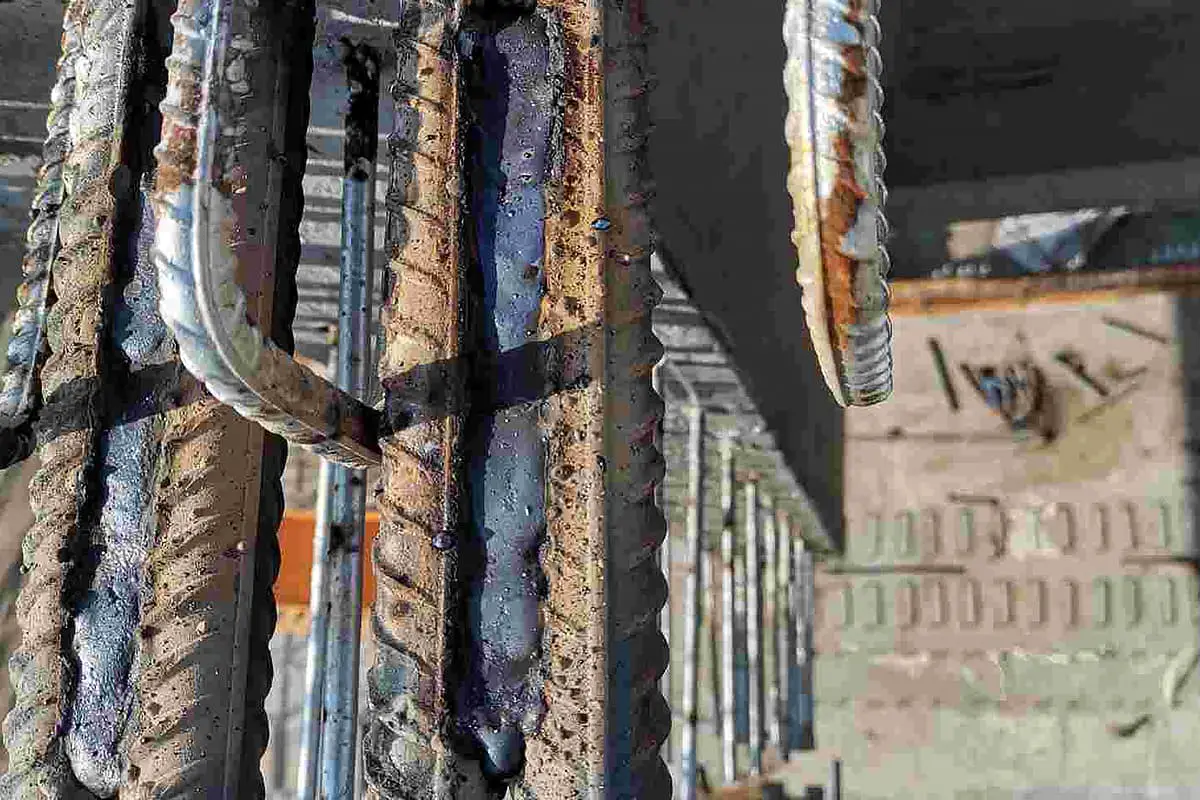

Армированные конструкции - важнейший процесс в строительной инженерии, составляющий основу многих современных зданий и инфраструктурных проектов. Этот метод обычно включает в себя несколько ключевых процедур, в том числе изготовление арматуры, точное позиционирование, связывание, установку и сварку. Каждый этап играет решающую роль в обеспечении структурной целостности и несущей способности конечной конструкции.

Среди этих процедур качество сварки выделяется как особо важный фактор, напрямую влияющий на общее качество и эксплуатационные характеристики армированных конструкций. Качественная сварка обеспечивает правильное распределение напряжений, предотвращает слабые места в конструкции и повышает долговечность армированных элементов. Процесс сварки должен соответствовать строгим стандартам, например, установленным Американским обществом сварки (AWS) или аналогичными международными организациями, чтобы гарантировать оптимальную прочность и долговечность армированной конструкции.

Правильные методы сварки, включая выбор подходящих сварочных электродов, поддержание правильной подачи тепла и обеспечение полного проплавления, необходимы для создания прочных и надежных соединений между арматурными стержнями. Кроме того, необходимо тщательно учитывать такие факторы, как условия окружающей среды, свойства материала и послесварочная обработка, чтобы добиться желаемого качества сварного шва и предотвратить такие проблемы, как растрескивание или снижение усталостной прочности.

Дефекты внешнего вида (поверхностные дефекты) - это дефекты, которые можно обнаружить на поверхности заготовки, не прибегая к помощи инструментов.

К распространенным дефектам внешнего вида относятся подрез, опухоль сварного шва, впадина, сварочные искаженияИногда встречаются поверхностная пористость и поверхностные трещины, а также неполное проплавление корня при односторонней сварке.

Это канавка или бороздка, образовавшаяся в основном металле детали вдоль носка шва. Это происходит из-за недостаточного заполнения расплавленного металла до края сварной шов после того, как дуга расплавит кромку сварного шва.

Основные причины подрезания:

Высокий нагрев дуги, т.е. слишком большой ток и слишком медленная работа. скорость сварки, приводят к подрезу. Неправильный угол между электродом и изделием, необоснованный поворот, слишком длинная дуга и неправильная последовательность сварки - все это может стать причиной подрезов.

Дуговой разряд при сварке на постоянном токе также является причиной подрезов. Некоторые положения сварки (вертикальное, горизонтальное и над головой) усугубляют подрезы.

Подрезы уменьшают эффективную площадь поперечного сечения основного металла, снижают несущую способность конструкции, а также вызывают концентрацию напряжений, что приводит к образованию трещин.

Предотвращение подрезания:

Корректировка рабочей позы, выбор соответствующих стандартов и правильный подход к сварке могут устранить подрезы.

Использование сварки переменным током вместо сварки постоянным током позволяет эффективно предотвратить подрезы при сварке угловых швов.

Жидкий металл в сварном шве стекает на недостаточно нагретый основной металл, который не расплавляется, или вытекает из корня шва, образуя после охлаждения нерасплавленную металлическую опухоль, которая называется опухолью сварного шва.

Сильные сварочные характеристики, слишком быстрое плавление электрода, плохое качество электрода (например, смещение центра), нестабильность сварочный источник питания характеристики, а неправильная поза при работе может привести к образованию опухолей сварного шва.

Опухоли сварного шва чаще всего образуются в горизонтальном, вертикальном и верхнем положении.

Опухоли сварного шва часто сопровождаются неполным проплавлением и дефектами в виде шлаковых включений, что может привести к образованию трещин.

В то же время опухоли сварного шва изменяют фактический размер шва и вызывают концентрацию напряжений. Опухоль сварного шва внутри трубы уменьшает ее внутренний диаметр и может вызвать блокировку потока жидкости.

Меры по предотвращению опухолей сварного шва:

Следите за ровностью шва во время сварки, правильно подбирайте спецификацию, выбирайте электрод без смещения центра и действуйте разумно.

Питтинг относится к той части поверхности сварного шва или обратной стороны, которая находится ниже основного металла.

Питтинг чаще всего возникает из-за того, что электрод (сварочная проволока) не останавливается на короткое время при прекращении дуги (возникающий питтинг называется дуговой ямой). При сварке в верхнем, вертикальном и горизонтальном положениях внутренняя точечная коррозия часто возникает в корне шва с обратной стороны.

Питтинг уменьшает эффективную площадь поперечного сечения сварного шва, а дуговые ямы обычно имеют трещины и усадочные полости дуговых ям.

Меры по предотвращению точечной коррозии:

Используйте сварочный аппарат с системой снижения тока, выберите плоская сварка максимально возможное положение, выберите подходящие характеристики сварки и позвольте электроду оставаться в расплавленной ванне в течение короткого времени или совершать круговые движения при прекращении дуги, чтобы заполнить дуговую яму.

Неполный провар - это непрерывные или прерывистые канавки на поверхности сварного шва. Недостаточное количество заполняющего металла является основной причиной неполного провара.

Слабые сварочные характеристики, слишком тонкий электрод и неправильная эксплуатация могут привести к неполному проплавлению.

Неполное проплавление также ослабляет сварной шов, делая его склонным к концентрации напряжений. В то же время слабые сварочные характеристики увеличивают скорость охлаждения, что может привести к образованию пористости, трещин и других дефектов.

Меры по предотвращению неполного проникновения:

Увеличьте сварочный ток и добавьте сварные швы с проходом через крышку.

Прожог - это дефект, возникающий во время сварки, при котором глубина проплавления превышает толщину заготовки, и расплавленный металл вытекает с обратной стороны шва, образуя перфорированный дефект.

Слишком высокий сварочный ток, слишком низкая скорость и задержка дуги в шве - все это приводит к появлению дефектов прожога. Слишком большой зазор между заготовками и слишком маленький скос также приводят к прожогам.

Прожог не допускается на изделиях для котлов, работающих под давлением; он полностью разрушает сварной шов, в результате чего соединение теряет свою связь и несущую способность.

Профилактика и меры контроля:

Используйте меньший ток и соответствующую скорость сварки, уменьшите монтажный зазор, добавьте подложку или заглушку с обратной стороны шва. Использование импульсная сварка может эффективно предотвратить прогорание.

(1) Плохое формирование

Внешний вид и геометрические размеры сварного шва не соответствуют требованиям. Имеются слишком высокие швы, неровная поверхность, слишком широкий шов или плохой переход к основному материалу.

(2) Несоответствие

Две заготовки смещены друг относительно друга в направлении толщины, что может рассматриваться как дефект поверхности сварного шва и дефект формирования сборки.

(3) Распад

При односторонней сварке из-за чрезмерного нагрева и слишком большого количества плавящегося металла жидкий металл проваливается в заднюю часть шва, и после формирования задняя часть шва выступает, а передняя проваливается.

(4) Пористость поверхности и усадочные пустоты

(5) Различные сварочные деформации такие как угловая деформация, скручивание, волновая деформация и т.д., также являются дефекты сварки. Угловая деформация также является дефектом формирования сборки.

Пористость - это пустоты, образующиеся в сварном шве из-за газа в расплавленной ванне, который не успел выйти до застывания металла.

Газ может поглощаться расплавленным слоем из внешней среды или образовываться в ходе металлургического процесса сварки.

1. Классификация пористости

По форме пористость можно разделить на сферическую и червеобразную.

В зависимости от количества пор их можно разделить на одиночные и кластерные. К кластерным порам относятся равномерно распределенные поры, плотно распределенные поры и линейно распределенные поры.

В зависимости от состава газа, находящегося внутри поры, различают водородные поры, азотные поры, поры углекислого газа, поры угарного газа, поры кислорода и т.д. Поры, образующиеся при сварке плавлением, в основном состоят из пор водорода и пор угарного газа.

2. Механизмы образования пористости

Растворимость газа в твердом металле при комнатной температуре составляет лишь одну десятую - одну сотую от растворимости газа в жидком металле при высокой температуре.

Когда расплавленный металл в бассейне застывает, из него должно выйти большое количество газа. Когда скорость затвердевания превышает скорость выхода газа, образуется пористость.

3. Основные причины пористости

Ржавчина и масляные пятна на поверхности основного металла или металла заполнения, а также сварочный пруток или флюс, не высушенные, могут увеличить количество пор в сварном шве, поскольку влага, содержащаяся в ржавчине, масляных пятнах и покрытии сварочного прутка и флюса, при высоких температурах разлагается на газ, увеличивая содержание газа в расплавленном металле.

При слишком низкой энергии сварки скорость охлаждения расплавленной ванны слишком высока, что не способствует выходу газов. Недостаточное раскисление металла шва также может привести к увеличению кислородных пор.

4. Опасности, связанные с пористостью

Пористость уменьшает эффективную площадь поперечного сечения сварного шва, делая его рыхлым, тем самым снижая прочность и пластичность соединения. Она также может стать причиной утечек.

Пористость также является фактором, вызывающим концентрацию напряжений. Водородные поры могут способствовать холодному растрескиванию.

5. Меры по предотвращению пористости

❶ Очистите от масла, ржавчины, влаги и мусора поверхность сварочной проволоки, рабочую канавку и ее окрестности.

❷ Используйте щелочные сварочные прутки и флюс и тщательно просушите их.

❸ Сваривайте постоянным током обратной полярности и короткой дугой.

❹ Предварительный подогрев перед сваркой чтобы замедлить скорость охлаждения.

❺ Для сварки используйте немного более прочную спецификацию.

Под шлаковыми включениями понимается явление остаточного шлака, остающегося в сварном шве после сварки.

1. Классификация шлаковых включений

❶ Металлические шлаковые включения: Относится к остаточным металлическим частицам, таким как вольфрам или медь, в сварном шве, обычно известным как вольфрамовые включения или медные включения.

❷ Неметаллические Шлаковые включения: Относится к остаткам нерасплавленного флюсового покрытия или флюса, сульфидам, оксидам, нитридам в сварном шве. Если металлургическая реакция не завершена, удаление шлака затруднено.

2. Распределение и форма шлаковых включений

Различают одноточечные шлаковые включения, линейные шлаковые включения, цепочкообразные шлаковые включения и плотные шлаковые включения.

3. Причины образования шлаковых включений

Для предотвращения включения шлака необходимо принять соответствующие меры, исходя из вышеуказанных причин.

4. Вред шлаковых включений

Вред от точечных шлаковых включений аналогичен вреду от пор. Шлаковые включения с острым концом создают концентрацию напряжений, а острый конец также превращается в источник трещин, что более вредно.

Разрыв атомной связи в сварном шве, в результате которого образуется новая граница раздела и зазор, называется трещиной.

В зависимости от размера трещины можно разделить на три типа:

(1) Макроскопические трещины: трещины, видимые невооруженным глазом.

(2) Микротрещины: могут быть обнаружены только под микроскопом.

(3) Ультрамикротрещины: могут быть обнаружены только под мощным микроскопом, обычно относятся к межзерновым и внутрикристаллическим трещинам.

С точки зрения температуры производства трещины можно разделить на две категории:

(1) Горячие трещины: трещины, образующиеся вблизи линии Ac3. Они обычно появляются сразу после сварки и также называются трещинами затвердевания. Этот тип трещин в основном возникает на границах зерен, а на поверхности трещины появляется окисленный цвет, который теряет свой металлический блеск.

(2) Холодные трещины: относятся к трещинам, образующимся при охлаждении ниже мартенсит температура трансформации M3 после сварки, которые обычно появляются через некоторое время после сварки (несколько часов, несколько дней или даже дольше). Поэтому их также называют трещинами с задержкой.

В зависимости от причин образования трещин, трещины можно разделить на:

(1) Трещины повторного нагрева: трещины, образующиеся при повторном нагреве шва до 500~700℃ после охлаждения. Трещины повторного нагрева возникают в крупнозернистой области зоны термического влияния сварного шва материалов, упрочненных осадками (таких как металлы, содержащие Cr, Mo, V, Ti, Nb), и обычно развиваются от линии сплавления к крупнозернистой области зоны термического влияния, демонстрируя характеристики межкристаллитного растрескивания.

(2) Ламинарный разрыв в основном обусловлен включением примесей, таких как сульфиды (MnS) и силикаты, в сталь в процессе прокатки, образуя анизотропию. Под действием сварочного напряжения или внешнего ограничивающего напряжения трещины в металле вдоль направления прокатки примесей.

(3) Коррозионное растрескивание под напряжением: трещины, образующиеся под совместным воздействием напряжения и коррозионной среды. В дополнение к остаточное напряжение Коррозионное растрескивание под напряжением в основном связано со структурой и морфологией сварного шва.

Специально для холодные трещиныно вред будет катастрофическим. Большинство аварий сосудов под давлением в мире происходит из-за хрупкого разрушения, вызванного трещинами, за исключением нескольких случаев, вызванных неразумным проектированием или неправильным выбор материала.

Горячие трещины (трещины при застывании)

(1) Механизм образования трещин при застывании

Горячие трещины возникают на поздней стадии затвердевания металла шва, а чувствительный температурный диапазон обычно находится в высокотемпературной зоне вблизи линии твердой фазы.

Наиболее распространенной горячей трещиной является трещина затвердевания, которая образуется, когда примеси, образующие эвтектику с низкой температурой плавления, обогащаются на границе зерен из-за кристаллизационной сегрегации в процессе затвердевания металла шва, образуя так называемую "жидкую пленку".

В определенном чувствительном температурном диапазоне (также известном как диапазон хрупких температур) его прочность очень мала, и он растрескивается под действием растягивающего напряжения, вызванного усадкой при затвердевании сварного шва, образуя в итоге трещину. Трещины при затвердевании чаще всего возникают в продольном направлении по центральной длине сварного шва и называются продольными трещинами.

Иногда они также возникают между двумя столбчатыми кристаллами внутри сварного шва, называемые поперечными трещинами. Трещины в дуговой яме - это еще одна форма трещин затвердевания, они являются обычными горячими трещинами.

Горячие трещины обычно возникают по границам зерен и, как правило, в газовых сварные швы материалов с большим количеством примесей, таких как углеродистая сталь, низколегированная сталь и аустенитная нержавеющая сталь.

(2) Факторы, влияющие на образование трещин при застывании

❶ Влияние элементы сплава и примесей: Увеличение содержания углеродных элементов и примесей, таких как сера и фосфор, расширяет диапазон чувствительных температур и увеличивает возможность образования трещин при затвердевании.

❷ Влияние скорости охлаждения: Увеличение скорости охлаждения приводит к увеличению степени сегрегации кристаллизации и расширению диапазона температур кристаллизации, что повышает вероятность образования трещин при затвердевании.

❸ Влияние кристаллизационного напряжения и сдерживающего напряжения: В хрупком температурном диапазоне прочность металла крайне низка, и сварочное напряжение заставляет некоторые металлические детали испытывать растягивающее напряжение. Когда растягивающее напряжение достигает определенного уровня, возникают трещины затвердевания.

(3) Меры по предотвращению трещин при застывании

❶ Сократите содержание вредных элементов, таких как сера и фосфор, и используйте материалы с более низким содержанием содержание углерода для сварки.

❷ Добавьте определенное количество легирующих элементов, чтобы уменьшить количество столбчатых кристаллов и сегрегацию. Такие элементы, как алюминий, цирконий, железо и молибден, могут уменьшить размер зерна.

❸ Используйте сварной шов с малой глубиной проплавления, чтобы улучшить условия теплоотвода, в результате чего вещества с низкой температурой плавления будут плавать на поверхности шва, а не находиться внутри него.

❹ Разумно выбирайте характеристики сварки и применяйте предварительный и последующий нагрев для снижения скорости охлаждения.

❺ Соблюдайте разумную последовательность сборки, чтобы снизить напряжение при сварке.

Трещины при повторном нагревании

(1) Характеристики трещин при нагреве

❶ Трещины повторного нагрева возникают в перегретых крупнозернистых участках зоны термического влияния сварного шва. Они возникают в процессе повторного нагрева, например, при послесварочной термообработке.

❷ Диапазон температур производства трещин при повторном нагреве: Углеродистая сталь и легированная сталь 550~650℃; аустенитная нержавеющая сталь ~300℃.

❸ Трещины перегрева - это внутризерновые трещины (по границе зерен).

❹ Чаще всего они возникают в сталях, закаленных методом осадки.

❺ Связано с остаточным сварочным напряжением.

(2) Механизмы образования трещин при перегреве

Существует несколько объяснений механизма образования трещин повторного нагрева, и объяснение модельной теории разрушения сводится к следующему: В околосварной зоне под действием высокотемпературного термоциклирования карбиды упрочненной фазы (такие как карбид железа, карбид, карбид хрома и карбид с неправильным расположением) откладываются на дислокационной области внутри кристалла, в результате чего прочность внутреннего упрочнения значительно превышает прочность межкристаллитного упрочнения.

Особенно если упрочненная фаза равномерно распределена внутри зерна, она препятствует локальной регулировке внутренней части зерна, а также препятствует общей деформации зерна.

Таким образом, пластическая деформация, вызванная релаксацией напряжения, в основном приходится на металл на границе зерен, поэтому напряжение на границе зерен концентрируется, и возникает трещина, которая называется модельным разрушением.

(3) Предотвращение образования трещин при повторном нагреве

❶ Обратите внимание на упрочняющий эффект металлургических элементов и их влияние на образование трещин при повторном нагреве.

❷ Разумный предварительный или последующий нагрев для контроля скорости охлаждения.

❸ Уменьшите остаточное напряжение, чтобы избежать концентрации напряжений.

❹ Во время закалки старайтесь избегать чувствительного температурного диапазона повторных трещин или сократите время выдержки в этом температурном диапазоне.

Холодные трещины

(1) Характеристики холодных трещин

Холодные трещины возникают при более низких температурах и через некоторое время после сварки, поэтому их также называют трещинами замедленного типа.

❷ Они возникают в основном в зоне термического воздействия, а также могут возникать в зона сварки.

❸ Холодные трещины могут быть межкристаллитными, транскристаллитными или их смесью.

❹ Разрушение компонентов, вызванное холодными трещинами, является типичным хрупким разрушением.

(2) Механизмы образования холодных трещин

❶ Закаленная структура (мартенсит) уменьшает пластический запас металла.

❷ Остаточное напряжение в шве приводит к растяжению сварного шва.

❸ В суставе содержится определенное количество водорода.

Содержание водорода и растягивающее напряжение - два важных фактора в образовании холодных трещин (здесь имеются в виду трещины, вызванные водородом).

Как правило, расположение атомов внутри металлов не является полностью упорядоченным, а содержит множество микроскопических дефектов. Под действием растягивающего напряжения водород диффундирует и накапливается в зоне повышенного напряжения (область дефекта). Когда концентрация водорода достигает определенного уровня, он нарушает связь между атомами в металле, в результате чего образуются микроскопические трещины.

Под непрерывным действием напряжения водород непрерывно накапливается, микроскопические трещины непрерывно расширяются, пока не перерастают в макроскопические, и в конце концов разрушаются. Критическая концентрация водорода и критическое значение напряжения определяют возникновение холодных трещин.

Если концентрация водорода внутри соединения меньше критической концентрации водорода или приложенное напряжение меньше критического напряжения, холодные трещины не возникают (то есть время задержки бесконечно велико). Среди всех трещин холодные трещины являются наиболее вредными.

(3) Меры по предотвращению образования холодных трещин

❶ Используйте щелочные электроды с низким содержанием водорода, строго высушите их и храните при температуре 100-150°C, используйте их как можно скорее после извлечения.

❷ Увеличить температура предварительного нагреваПрименяйте меры после нагрева, следите за тем, чтобы температура прослойки была не ниже температуры предварительного нагрева, выбирайте разумные технические условия сварки и избегайте образования закаленных структур в сварном шве.

❸ Выберите разумную последовательность сварки, чтобы уменьшить сварочную деформацию и сварочное напряжение.

❹ Проводите своевременную термическую обработку дегидрогенизацией после сварки.

Под неполным проплавлением понимается явление, когда основной металл не расплавляется, а металл шва не проникает в корень шва.

(1) Низкий сварочный ток и малая глубина проплавления.

(2) Неправильный размер паза и зазора, слишком большая тупая кромка.

(3) Влияние магнитного удара.

(4) Чрезмерный эксцентриситет электродов.

(5) Плохая очистка прослойки и корня шва.

Одна из опасностей неполного проплавления заключается в том, что оно уменьшает эффективную площадь поперечного сечения сварного шва и снижает прочность соединения.

Более того, вред от концентрации напряжений из-за неполного проникновения гораздо больше, чем вред от снижения прочности. Неполное проникновение серьезно снижает усталостная прочность сварного шва.

Неполное проникновение может стать источником трещин, что является важной причиной разрушение сварного шва.

Вред от концентрации напряжений из-за неполного проплавления гораздо больше, чем вред от снижения прочности. Неполное проплавление серьезно снижает усталостную прочность сварного шва.

Использование большего сварочного тока является основным методом предотвращения неполного проплавления. Кроме того, при сварке угловых соединений следует использовать переменный ток вместо постоянного для предотвращения магнитного удара, разумно разрабатывать канавки и усиливать зачистку, а также использовать короткие дуговая сварка Меры также могут эффективно предотвратить неполное проникновение.

Отсутствие плавления означает дефект, при котором металл шва и основной металл или металл шва и металл шва не сплавляются вместе.

По месту расположения отсутствие сращения можно разделить на три типа: отсутствие сращения в бороздке, отсутствие сращения между слоями и отсутствие сращения у корня.

(1) Слишком низкий сварочный ток.

(2) Слишком высокая скорость сварки.

(3) Неправильный угол наклона электрода.

(4) Возникает явление дугового разряда.

(5) Сварка ведется под наклоном, и основной металл, который не был расплавлен, покрыт расплавленным железом.

(6) На поверхности основного металла присутствуют загрязняющие вещества или оксиды, которые влияют на плавкую связь между осажденным металлом и основным металлом.

Отсутствие сплавления - это дефект зонного типа. Отсутствие сплавления в канавке и отсутствие сплавления в корне значительно уменьшает площадь несущего сечения и вызывает сильную концентрацию напряжений. По вредности они уступают только трещинам.

Использование большего сварочного тока, правильное выполнение сварочных операций и внимание к чистоте канавки - эффективные меры для предотвращения отсутствия проплавления.

(1) Химический состав или микроструктура сварное соединение не соответствует требованиям:

Неправильное согласование сварочный материал и основного металла или сгорание элементов в процессе сварки может легко вызвать изменения в химическом составе металла шва или привести к микроструктуре, не соответствующей требованиям.

Это может привести к снижению механических свойств сварного соединения, а также повлиять на его коррозионную стойкость.

(2) Перегрев и ожоги:

При неправильном использовании технических условий сварки зона термического воздействия будет находиться при высокой температуре в течение длительного времени, что может привести к измельчению зерна и образованию перегретых микроструктур.

При дальнейшем повышении температуры и длительном воздействии это может привести к окислению или локальному плавлению границ зерен, в результате чего образуются пережженные микроструктуры.

Перегрев можно устранить термообработкой, в то время как прожог является необратимым дефектом.

(3) Растрескивание под лучами:

Трещины, образующиеся в основном металле, прилегающем к металлу шва или в зоне термического влияния; вызваны сварочными напряжениями и деформациями в сочетании с ограничением скорости расширения и сжатия разнородных материалов.

Сталь технология сварки включает в себя различные типы, и для усиления контроля качества строительства, разумное применение технологии сварки стали должно основываться на конкретных условиях инженерного проекта, чтобы обеспечить стабильность и безопасность всей строительной конструкции.

Поэтому всем важно обратить внимание на следующее сварка стали дефекты во время строительства.