Вы когда-нибудь задумывались, как крошечные частицы могут сделать или сломать ваши электронные устройства? В этой статье мы исследуем увлекательный мир сварочного флюса, невоспетых героев сварки и пайки. Узнайте, как этот важнейший материал обеспечивает прочные и чистые сварные швы и что это значит для качества вашей электроники. Приготовьтесь погрузиться в науку, лежащую в основе бесшовных соединений!

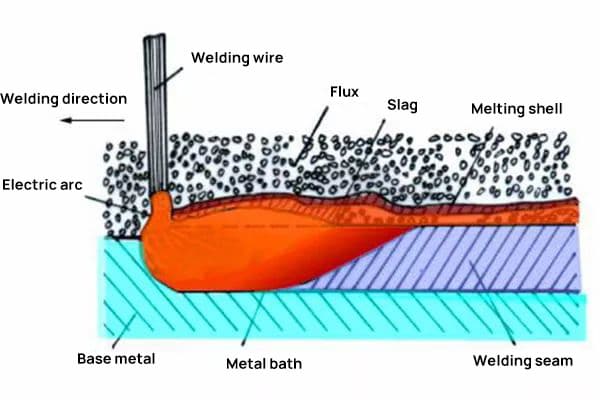

Сварочный флюс - важнейший вспомогательный материал в процессе сварки, состоящий в основном из сложных химических соединений, предназначенных для повышения качества сварного шва и защиты сварочной ванны. При нагревании во время сварки это гранулированное вещество плавится, образуя защитный шлак и защитные газы, играющие важную роль в металлургической обработке и целостности сварного шва.

Состав сварочного флюса зависит от конкретного вида сварки, но обычно включает в себя смесь минералов, силикатов, карбонатов, фторидов и раскислителей. В некоторых областях применения, например при сборке электроники, флюс может содержать канифоль или другие органические соединения. Эта тщательно разработанная смесь выполняет множество важнейших функций:

Качество и состав флюса напрямую влияют на целостность сварного шва, коррозионную стойкость и общие эксплуатационные характеристики изделия. При сборке электроники, где точность и чистота имеют первостепенное значение, часто используются специализированные флюсы с низким содержанием остатков или без очистки, чтобы минимизировать требования к послесварочной очистке и при этом обеспечить высокое качество паяных соединений.

Правильный выбор и применение сварочного флюса в соответствии с конкретными основными материалами, процессом сварки и требованиями конечного использования необходимы для достижения оптимального качества сварного шва и соблюдения строгих промышленных стандартов.

Сварочный флюс состоит из смеси минералов, включая мрамор, кварц, флюорит и другие, а также химических веществ, таких как титан диоксид и целлюлоза.

Основное применение сварочного флюса - дуговая сварка под флюсом и электрошлаковая сварка.

Похожие статьи: Виды сварки

В последние несколько десятилетий в процессе пайки электронных изделий часто используется канифольно-смоляной флюс, состоящий в основном из канифоли, смолы, галоидсодержащих активаторов, добавок и органических растворителей.

Хотя этот тип флюса обладает хорошей паяемостью и низкой стоимостью, он имеет большое количество остатков после сварки. Эти остатки содержат галоидные ионы, которые постепенно вызывают такие проблемы, как снижение характеристик электроизоляции и короткие замыкания.

Для решения этой проблемы необходимо очищать остатки канифольно-смоляного флюса на электронной печатной плате, что не только увеличивает производственные затраты, но и растворитель, используемый для очистки остатков канифольно-смоляного флюса, в основном состоит из фторхлорсодержащих соединений. Это соединение является веществом, разрушающим озоновый слой атмосферы, и в настоящее время оно запрещено и снято с производства.

Однако по разным причинам многие компании до сих пор используют процесс пайки с канифольным флюсом и последующей очистки фторхлорным очистителем, который имеет низкую эффективность и высокую стоимость, а также вызывает серьезное загрязнение окружающей среды.

В состав неочищаемого флюса, который чаще используется на рынке и имеет более высокий класс, входят: органические растворители, натуральные смолы и их производные, поверхностно-активные вещества синтетических смол, активаторы органических кислот, антикоррозионные агенты, сорастворители и пленкообразующие агенты.

Проще говоря, это однородный прозрачный смешанный раствор, образованный путем растворения различных твердых компонентов в различных жидкостях, где каждый компонент имеет свои пропорции и функции.

Органические растворители:

Смесь одного или нескольких типов кетонов, спиртов, эфиров; обычно используются этанол, пропанол, бутанол; ацетон, толуол-изобутилкетон; этилацетат, бутилацетат и т.д.

Как жидкий компонент, его основная функция заключается в растворении твердых компонентов во флюсе с образованием однородного раствора, что облегчает пайку компонентов, равномерно покрывая их соответствующим количеством флюса, а также позволяет очистить легкую грязь и масло на поверхности металла.

| Составные компоненты | Основная функция | |

| Летучие компоненты | Растворитель | Регулирование вязкости и дисперсности твердых компонентов |

| Твердый состав | Смола | Основные ингредиенты, функции каталитической пайки |

| Диспергатор | Предотвращение расслоения, характеристики текучести | |

| Активатор | Раскисление | |

Натуральная смола и ее производные или поверхностно-активные вещества на основе синтетической смолы:

Галогенсодержащие поверхностно-активные вещества обладают высокой активностью и способностью к пайке, но поскольку ионы галогенов трудно очистить, ионные остатки высоки, а галогенные элементы (в основном хлориды) обладают сильными коррозионными свойствами, они не подходят для использования в качестве сырья для неочищаемого флюса.

Негалогенсодержащие ПАВ обладают несколько более слабой активностью, но в них меньше ионных остатков. ПАВ - это в основном неионогенные поверхностно-активные вещества семейства жирных кислот или ароматического семейства. Их основная функция - снижение поверхностного натяжения, возникающего при контакте припоя с металлом свинца, увеличение силы смачивания поверхности, усиление проникновения активаторов органических кислот, а также роль пенообразователя.

Активатор органических кислот:

Состоит из одного или нескольких видов дикарбоновых кислот или ароматических кислот, таких как янтарная, глутаровая, итаконовая, салициловая, фумаровая, гептанолевая, яблочная, янтарная и т.д., его основная функция - удаление оксидов на свинцовой ножке и поверхности расплавленного припоя, и он является одним из ключевых компонентов флюса.

Антикоррозийное средство:

Уменьшает остатки твердых компонентов, таких как смолы и активаторы, после высокотемпературного разложения.

Сорастворитель:

Предотвращает склонность твердых компонентов, таких как активаторы, к десорбции из раствора, что позволяет избежать плохого равномерного распределения активаторов.

Пленкообразующий агент:

В процессе пайки свинца нанесенный флюс выпадает в осадок и кристаллизуется, образуя однородную пленку. Остатки после высокотемпературного разложения могут быстро затвердеть, упрочниться и уменьшить липкость благодаря присутствию пленкообразующего агента.

Принцип работы флюса является основополагающим для получения высококачественных сварных швов в различных процессах металлообработки. Флюс играет решающую роль в удалении поверхностных окислов, улучшении смачиваемости и создании прочных металлургических связей между основным металлом и присадочным материалом.

В процессе сварки флюс активно удаляет оксидный слой с поверхности сварочного материала посредством химических реакций. Это очищающее действие осуществляется в основном за счет активаторов, входящих в состав флюса. Эти активаторы, обычно галоидные соединения или органические кислоты, быстро разрушают и растворяют оксиды металлов, создавая чистую поверхность для соединения.

Одновременно флюс снижает поверхностное натяжение между расплавленным припоем и основным металлом. Такое снижение поверхностного натяжения достигается за счет действия поверхностно-активных веществ, входящих в состав флюса. Снижая поверхностное натяжение, флюс значительно улучшает текучесть и смачиваемость жидкого припоя, позволяя ему равномерно распределяться и проникать даже в самые маленькие зазоры в соединении.

Многогранное действие флюса можно разделить на несколько основных функций:

При пайке волной, например, в производстве электроники, смачивающее действие флюса проявляется особенно ярко. Когда паяемый компонент выходит из волны расплавленного припоя, смачивание, вызванное флюсом, заставляет излишки припоя плавно стекать по выводам или штырькам. Это действие помогает предотвратить такие распространенные дефекты, как перемычки между соседними соединениями или образование острых шипов припоя.

Эффективность флюса в значительной степени зависит от его состава, который подбирается для конкретных процессов сварки, основных металлов и рабочих температур. Современные составы флюсов часто включают в себя передовые добавки для повышения эффективности, снижения воздействия на окружающую среду и соответствия все более строгим производственным нормам.

Функции флюса:

(1) Удаляют окислы и загрязнения со сварочной поверхности, снижая температуру плавления и поверхностное натяжение присадочного металла. Это способствует быстрому достижению оптимальной температуры пайки, повышая эффективность процесса.

(2) Создать защитную атмосферу вокруг расплавленной сварочной ванны, оградив ее от вредных атмосферных газов, таких как кислород и азот, которые в противном случае могут привести к пористости или охрупчиванию.

(3) Оптимизация вязкости и текучести жидкого присадочного металла, обеспечивающая надлежащее капиллярное действие и полное заполнение зазора в соединении, что имеет решающее значение для получения высококачественных паяных соединений без утечек.

(4) Химически реагируют с оксидами металлов на поверхности основного материала и присадочного металла и растворяют их, способствуя эффективному смачиванию и облегчая образование прочных металлургических связей на стыке.

(5) Формируют защитный слой шлака над застывающим металлом шва, предотвращая повторное окисление при охлаждении и способствуя общей целостности соединения.

(6) Повышение поверхностной активности металла-наполнителя и материалов основы за счет снижения межфазного натяжения, что улучшает смачиваемость и растекание расплавленного наполнителя.

(7) Изменение реологических свойств расплавленного присадочного металла, часто путем образования эвтектической смеси флюса и металла, что дополнительно улучшает текучесть и смачиваемость.

(8) Действует как теплоноситель, улучшая распределение тепла от источника тепла (например, резака, индукционной катушки или печи) к зоне соединения, обеспечивая более равномерный нагрев и снижая риск локального перегрева.

(9) Способствуют эстетическому качеству готового шва, способствуя формированию гладкого филе и уменьшая неровности поверхности, что может быть особенно важно для видимых или косметических применений.

(10) В некоторых усовершенствованных флюсах содержатся легирующие элементы, которые могут диффундировать в соединение, потенциально улучшая механические свойства или коррозионную стойкость паяного соединения.

Функции флюса при дуговой сварке под флюсом:

(1) Механическая и химическая защита: Во время дуговой сварки флюс расплавляется, образуя защитный слой шлака над сварочной ванной. Этот слой защищает расплавленный металл от атмосферных газов, предотвращая окисление и поглощение азота, которые могут привести к пористости и охрупчиванию сварного шва. Флюс также обеспечивает стабильную газовую среду для поддержания дуги.

(2) Металлургическое рафинирование: Флюс переносит легирующие элементы в сварочную ванну, изменяя ее химический состав. Он также может удалять примеси посредством реакции шлака с металлом, улучшая механические свойства и качество сварного шва.

(3) Формирование и стабилизация сварочного шва: Флюс способствует формированию гладкой, однородной сварочной фаски с хорошим проплавлением и минимальным разбрызгиванием. Вязкость и поверхностное натяжение расплавленного флюса помогают контролировать динамику сварочной ванны и поведение затвердевания.

Температура плавления флюса, как правило, должна быть на 10-30°C ниже температуры плавления основного металла и присадочной проволоки. В особых случаях можно использовать флюс с более высокой температурой плавления. Если температура плавления флюса значительно ниже температуры основного металла, он может преждевременно расплавиться и потерять свою эффективность из-за испарения или преждевременных реакций.

Выбор флюса в значительной степени зависит от характеристик оксидной пленки основного металла:

Флюсы на основе фтора также широко распространены, они равномерно вступают в реакцию и оставляют минимум остатков. Например, трифторид бора (BF3), смешанный с азотом, используется для высокотемпературной пайки нержавеющей стали.

Для пайки при низких температурах (ниже 450°C) используются мягкие флюсы:

(1) Характеристики температуры плавления:

Температура плавления флюса должна быть ниже температуры плавления сплава припоя. Благодаря этому флюс становится активным и выполняет свои функции до расплавления припоя, подготавливая поверхности для оптимального соединения.

(2) Физические свойства по отношению к припою:

Флюс должен обладать меньшим поверхностным натяжением, вязкостью и плотностью по сравнению с припоем. Эти свойства позволяют флюсу легко распространяться по зоне соединения и вытесняться расплавленным припоем, обеспечивая полное покрытие и минимизируя риск захвата флюса.

(3) Химическая совместимость и функциональность:

Идеальный флюс не должен вызывать коррозию соединяемых материалов. Он должен улучшать текучесть припоя и одновременно эффективно удалять оксидные пленки с металлических поверхностей при температуре пайки. Это двойное действие способствует лучшему смачиванию и более прочному металлургическому соединению.

(4) Соображения, связанные с последующей обработкой:

Остатки флюса должны легко удаляться после процесса пайки. Эта характеристика имеет решающее значение для обеспечения чистоты конечного продукта, предотвращения потенциальных долгосрочных проблем с надежностью и облегчения последующих этапов производства или обработки поверхности.

(5) Здоровье и экологическая безопасность:

Флюс не должен выделять токсичных газов или сильных запахов в процессе пайки. Это требование необходимо для защиты здоровья работников и предотвращения загрязнения окружающей среды. Оно соответствует современным производственным стандартам, которые ставят во главу угла безопасность на рабочем месте и экологическую ответственность.

Существует несколько способов классификации сварочного флюса, включая его применение, способ изготовления, химический состав, металлургические свойства при сварке, а также рН и размер частиц флюса.

Независимо от используемого метода классификации, он выделяет лишь некоторые аспекты сварочного флюса и не может полностью охватить все его характеристики.

Общие методы классификации включают:

Нейтральный сварочный флюс - это специализированный расходный материал, который поддерживает химическую целостность как наплавляемого металла, так и сварочной проволоки в процессе сварки. Этот тип флюса разработан таким образом, чтобы свести к минимуму химические взаимодействия, гарантируя, что состав металла шва будет точно соответствовать составу основного металла и присадочного материала.

Нейтральные флюсы особенно выгодны при многопроходной сварке, особенно при работе с материалами толстого сечения более 25 мм. Благодаря своей нереактивной природе они идеально подходят для поддержания постоянных механических свойств на протяжении всего сварного шва, что крайне важно для обеспечения целостности конструкции в таких отраслях тяжелого производства, как судостроение, производство сосудов под давлением и крупномасштабные инфраструктурные проекты.

Основные характеристики нейтральных сварочных флюсов включают:

a. Минимальное содержание оксидов: В отличие от активных флюсов, нейтральные флюсы содержат незначительное количество оксидов, таких как SiO2, MnO и FeO. Такой состав помогает предотвратить нежелательные реакции легирования во время сварки.

b. Неокисляющие свойства: Состав флюса предназначен для создания инертной атмосферы вокруг сварочной ванны, эффективно защищая ее от атмосферного кислорода и предотвращая окисление металла шва.

c. Чувствительность к состоянию основного металла: При сварке на сильно окисленных основных металлах нейтральные флюсы могут не обеспечить достаточного очищающего действия. Это может привести к потенциальным дефектам сварного шва, таким как пористость и трещины в сварочной фаске. Поэтому при использовании нейтральных флюсов очень важна правильная подготовка поверхности.

d. Постоянная стабильность дуги: Нейтральные флюсы обеспечивают стабильные характеристики дуги, способствуя плавному переносу металла и равномерному формированию сварочной фаски.

e. Отличная отделяемость шлака: Шлак, образуемый нейтральными флюсами, обычно легко отделяется от поверхности сварного шва, что снижает требования к послесварочной очистке и повышает производительность.

f. Контролируемый ввод тепла: Эти флюсы часто помогают поддерживать оптимальный уровень подачи тепла, что очень важно для контроля структуры зерна и минимизации зоны термического влияния (ЗТВ) в многопроходных сварных швах.

При выборе нейтрального сварочного флюса необходимо учитывать такие факторы, как состав основного металла, параметры сварки и специфические требования к применению, чтобы обеспечить оптимальное качество и производительность сварки.

Активный сварочный флюс - это специализированное соединение, содержащее небольшое количество раскислителей, в основном марганца (Mn) и кремния (Si). Этот тип флюса играет решающую роль в повышении качества сварного шва, улучшая устойчивость к пористости и растрескиванию - двум распространенным дефектам в процессе сварки.

Основные характеристики активного сварочного флюса включают:

a. Влияние на химический состав: Присутствие раскислителей, таких как Mn и Si, может существенно повлиять на химический состав осажденного металла шва. Этот эффект особенно чувствителен к колебаниям напряжения дуги. При увеличении напряжения дуги в сварочную ванну попадает больше Mn и Si, что приводит к:

b. Улучшенное предотвращение пористости: Активные сварочные флюсы обладают превосходной способностью предотвращать пористость. Это достигается за счет двух основных механизмов:

c. Улучшение внешнего вида сварочной фаски: Активные компоненты флюса способствуют лучшему смачиванию и распределению расплавленного металла, что приводит к более гладкому профилю сварочной фаски и улучшению сплавления с основным металлом.

d. Отделяемость шлака: Активные флюсы обычно образуют шлак, который легко удаляется после сварки, что облегчает процессы послесварочной очистки и контроля.

e. Универсальность: Активные сварочные флюсы подходят для широкого спектра основных металлов и сварочных позиций, что делает их универсальным выбором для многих промышленных применений.

Легированный сварочный флюс - это специализированный сварочный материал, содержащий дополнительные легирующие элементы, в первую очередь переходные металлы. Такие флюсы изготавливаются преимущественно методом спекания, при котором порошковая смесь уплотняется и нагревается ниже температуры плавления, образуя твердую, сплошную массу.

Основные области применения сварочных флюсов включают:

Основные характеристики и преимущества сварочных флюсов включают:

При выборе сварочного флюса для сплава необходимо тщательно проанализировать такие факторы, как состав основного металла, желаемые свойства шва и специфические требования к применению, чтобы обеспечить оптимальную производительность и качество шва.

Плавящийся сварочный флюс производится в результате точного металлургического процесса, включающего тщательное сочетание различных минеральных сырьевых материалов. Эти материалы пропорционируются в соответствии с определенными рецептурами для достижения желаемых характеристик сварки. Затем смесь подвергается высокотемпературной обработке, обычно превышающей 1300°C, в результате чего компоненты расплавляются и тщательно гомогенизируются.

Расплавленный флюс подвергается быстрому закаливанию в воде, в результате чего образуются стеклообразные гранулы. Этот процесс закалки не только придает флюсу форму, но и наделяет его специфическими свойствами, необходимыми для выполнения сварочных работ. Затем гранулы высушиваются для удаления влаги, измельчаются для достижения необходимого распределения частиц по размерам и просеиваются для обеспечения однородности. Наконец, обработанный флюс упаковывается для распространения и использования в сварочных работах.

В Китае общепризнанной системой классификации плавящегося сварочного флюса является серия "HJ". Это буквенно-цифровое обозначение предоставляет ценную информацию о составе флюса:

Эта стандартизированная система позволяет сварщикам и инженерам быстро определить ключевые свойства флюса, что облегчает правильный выбор для конкретных видов сварки и основных материалов.

После точной пропорции сырья ингредиенты проходят двухступенчатый процесс смешивания. Вначале происходит сухое смешивание, обеспечивающее равномерное распределение компонентов. Затем вводится связующее вещество, обычно силикат натрия (водное стекло), для мокрого смешивания с целью достижения оптимальной когезии и пластичности.

Затем гомогенизированная смесь поступает на этап гранулирования, где из нее формируются частицы определенного размера и формы, улучшающие характеристики флюса и управляемость. Этот гранулированный материал подается в сушильную печь для контролируемого отверждения и удаления влаги, что очень важно для стабильности флюса.

На заключительном этапе происходит спекание при температуре около 500°C (932°F). Этот высокотемпературный процесс способствует частичному сплавлению гранул, повышая их прочность, плотность и химическую реактивность. Температура спекания тщательно регулируется, чтобы сохранить желаемые свойства флюса без ущерба для его плавления во время сварки.

В Китае спеченные сварочные флюсы обычно обозначаются префиксом "SJ", за которым следует трехзначный код. Первая цифра после "SJ" указывает на первичную систему шлака, которая определяет основные химические и физические свойства флюса. Последующие две цифры различают различные марки или составы в рамках одной шлаковой системы, часто отражая специфические эксплуатационные характеристики или предполагаемые области применения.

Например, SJ101 и SJ102 относятся к одной и той же системе шлака (обозначается "1"), но могут иметь небольшие различия в составе или свойствах, чтобы соответствовать различным условиям сварки или материалам.

Флюсы можно разделить на органические, неорганические и на основе смол, каждый из которых имеет свои свойства и применение в процессах соединения металлов.

Флюс на основе смолы, получаемый в основном из выделений деревьев, - это натуральный продукт, известный своей низкой коррозионной активностью. Канифоль, наиболее яркий пример этой категории, дала название термину "канифольный флюс". Благодаря своей мягкой природе он особенно подходит для электроники и других чувствительных приложений, где минимальное количество остатков и очистка после пайки имеют решающее значение.

Классификация флюсов также может быть основана на их совместимости с различными типами припоев, в результате чего различают мягкие и твердые флюсы. Такая классификация согласуется со свойствами используемого припоя, обеспечивая оптимальную производительность при различных операциях соединения.

При сборке и обслуживании электронных изделий обычно используется несколько типов мягких флюсов:

Выбор подходящего типа флюса зависит от различных факторов, включая основные металлы, которые соединяются, конкретное применение пайки, условия окружающей среды и требования к очистке после пайки. Например, неочищаемые флюсы предпочтительны в ситуациях, когда очистка после пайки нецелесообразна, тогда как для соединения труднопаяемых металлов или сильно окисленных поверхностей могут потребоваться более активные флюсы.

При выборе наиболее подходящего флюса для конкретного применения важно учитывать такие факторы, как температура активации флюса, методы очистки, возможность коррозии и совместимость с процессом пайки. Это обеспечит оптимальное качество соединения, надежность и долговременную работу паяного узла.

Контроль сушки флюса и сохранения тепла

Перед использованием флюс должен быть высушен в соответствии со спецификациями производителя. Эти параметры сушки получены в результате тщательных испытаний и контроля процесса, что позволяет получить качественные, проверенные данные. Хотя эти параметры являются стандартом предприятия, в разных организациях требования могут отличаться.

Для справки, в документе JB4709-2000 "Процедура сварки стальных сосудов, работающих под давлением" приведены рекомендуемые температуры сушки флюса и время выдержки. Как правило, при сушке флюса высота ворса не должна превышать 5 см. При хранении сварочных материалов часто приходится сушить большие объемы, отдавая предпочтение толстым слоям перед тонкими. Строгое соблюдение этих рекомендаций является залогом качественной сушки флюса.

Чтобы избежать недостаточной сушки из-за чрезмерной укладки, увеличивайте время сушки пропорционально толщине слоя флюса. Применяйте систематический подход к сушке флюса, учитывая такие факторы, как влажность окружающей среды, состав флюса и предполагаемое применение.

Контроль за утилизацией флюса на месте и утилизацией отходов

Поддерживайте чистоту в зоне сварки, чтобы предотвратить загрязнение флюса мусором. Флюс для наплавки должен дозироваться в соответствии с правилами, в идеале он должен поддерживаться при температуре около 50°C. Обеспечьте своевременную утилизацию флюса, чтобы свести к минимуму риск загрязнения.

Для повторного использования флюса используйте сито с ячейками 8-40 для удаления примесей и мелкого порошка. Смешайте его с новым флюсом в соотношении 1:3 (использованный:новый). Перед повторным использованием высушите смесь при 250-350°C в течение 2 часов, затем храните в печи при 100-150°C до необходимости. Категорически запрещается хранение на открытом воздухе.

В сложных полевых условиях или в условиях повышенной влажности применяйте строгие методы управления участком. Регулярно проверяйте флюс на влагостойкость и наличие механических включений. Контролируйте скорость поглощения влаги и механические загрязнения. Избегайте бессистемного укладывания и непреднамеренного смешивания флюсов.

Требования к размеру и распределению частиц флюса

Размер частиц флюса существенно влияет на производительность сварки. Оптимальный размер обеспечивает надлежащую проницаемость флюса, минимизирует выбросы непрерывной дуги и предотвращает попадание воздуха в сварочную ванну, что может привести к пористости. Флюсы обычно делятся на две категории:

Как правило, мелкий порошок ниже указанного размера не должен превышать 5%, а крупные частицы выше указанного размера должны быть менее 2%. Регулярный анализ гранулометрического состава необходим для определения соответствующих параметров сварочного тока и обеспечения стабильного качества сварки.

Контроль толщины слоя флюса и высоты рассеивания кучи

Точный контроль толщины слоя флюса очень важен, оптимальный диапазон обычно составляет 25-40 мм. Недостаточная или избыточная толщина слоя флюса может привести к появлению поверхностных дефектов, таких как ямы, пятна и поры, что приведет к нарушению геометрии сварного шва.

При использовании спеченного флюса из-за его меньшей плотности увеличьте высоту ворса на 20-50% по сравнению с плавленым флюсом. Регулируйте толщину слоя флюса пропорционально диаметру проволоки и сварочному току: при больших диаметрах проволоки и больших токах требуется более толстый слой флюса.

Нестандартные процедуры сварки или неправильное обращение с мелкодисперсным порошковым флюсом могут привести к появлению периодических дефектов поверхности. Хотя они могут пройти неразрушающий контроль, они могут ухудшить качество внешнего вида и локально уменьшить толщину оболочки. Строгий контроль технологического процесса и правильное обращение с флюсом помогут снизить остроту этих проблем и обеспечить стабильное качество сварных швов.

Выбор подходящего флюса имеет решающее значение для достижения высококачественных результатов сварки. Хотя пользователи обычно не могут провести всесторонний химический анализ, существует несколько практических методов оценки и выбора подходящего флюса:

Что такое флюс в сварке?

Флюс для сварки - это химический агент, используемый для стимулирования плавления, защиты сварочной ванны и повышения качества конечного сварного шва. Он выполняет несколько важнейших функций: предотвращает окисление, удаляет примеси, стабилизирует дугу и улучшает проплавление шва. Флюс может наноситься в виде покрытия на электроды (сварка палкой), содержаться в трубчатой проволоке (дуговая сварка с порошковым покрытием) или в виде отдельного гранулированного материала (дуговая сварка под флюсом). Создавая защитную атмосферу и слой шлака, флюс обеспечивает более чистое, прочное и однородное сварное соединение.

Нужен ли вам флюс для контактной сварки?

Да, флюс является неотъемлемой частью дуговой сварки (Shielded Metal Arc Welding - SMAW). Сварочный электрод в SMAW покрыт флюсом. Когда электрод плавится во время сварки, флюсовое покрытие испаряется, создавая защитный газовый экран вокруг сварочной ванны. Эта защита вытесняет атмосферные газы, предотвращая загрязнение кислородом и азотом. Кроме того, флюс образует слой шлака, который дополнительно защищает остывающий сварной шов и помогает сформировать шарик. Флюс также вносит в сварной шов легирующие элементы, влияющие на его механические свойства и химический состав.

Является ли сварка под флюсом такой же сильной, как MIG?

Прочность сварного шва зависит от множества факторов, включая основной материал, выбор присадочного металла, параметры сварки и мастерство сварщика, а не только от процесса сварки. Как дуговая сварка с порошковым покрытием (FCAW), так и газовая дуговая сварка металлов (GMAW/MIG) могут создавать высококачественные и прочные швы при правильном выполнении. FCAW часто используется на открытом воздухе и при сварке более толстых материалов благодаря превосходному проплавлению и устойчивости к загрязнениям. Сварка MIG обычно обеспечивает более чистые швы с меньшим объемом послесварочной зачистки и предпочтительна для тонких материалов и эстетически важных применений. Выбор между FCAW и MIG должен основываться на конкретных требованиях проекта, толщине материала и условиях сварки.

Для чего лучше всего подходит сварка под флюсом?

Сварка флюсом, в частности дуговая сварка с порошковым покрытием (FCAW), имеет ряд преимуществ:

FCAW сочетает в себе простоту палочной сварки и производительность проволочных процессов, что делает ее универсальным выбором для многих промышленных и строительных применений. Однако из-за паров, выделяемых флюсом, очень важна правильная вентиляция.