Сварочный дым представляет собой значительную опасность для окружающей среды и здоровья работников, поскольку содержит токсичные газы и мелкие частицы, которые могут привести к серьезным респираторным и системным заболеваниям. В этой статье рассматриваются образование, опасность и современные методы борьбы со сварочным дымом, подчеркивается острая необходимость в эффективных решениях в промышленных условиях. Читатели получат представление о механизмах образования дыма, рисках для здоровья и практических стратегиях по улучшению качества воздуха и безопасности сварочных работ.

Сварка является широко распространенным основным процессом в различных областях промышленного производства. Однако в процессе сварки образуются такие вредные побочные продукты, как свет дуги, электромагнитное излучение, токсичные газы и частицы дыма. Эти побочные продукты не только загрязняют окружающую среду, но и представляют большой риск для здоровья работников.

Среди этих опасностей сварочный дым является наиболее сложным и трудноконтролируемым в сварочном производстве. Поэтому проведение исследований по контролю сварочного дыма необходимо для улучшения условий сварочного производства и защиты здоровья работников.

В этой статье приводится краткое описание механизма образования, опасностей и мер по лечению сварочного дыма. В ней также анализируются проблемы, возникающие при обработке сварочного дыма в инженерных приложениях, и определяются направления развития обработки сварочного дыма.

Похожие статьи: Окончательное руководство по сварке

Как фундаментальный процесс современного производства, технология сварки от традиционных методов с одним соединением до многопрофильной технологии горячей штамповки, объединяющей электричество, машины, материалы и компьютеры. Она играет незаменимую роль в различных областях, таких как машиностроение, водохранилища и гидроэнергетика, судостроение, транспорт, военная техника и др.

Однако в процессе сварки возникают излучение дуги, высокая температура, шум, сварочный дым и токсичные газы, которые не только загрязняют окружающую среду, но и угрожают здоровью работников.

Хотя маски и беруши хорошо защищают от света дуги, высокой температуры и шума, они не так эффективны против сварочного дыма, который является основным канцерогеном.

Сварочный дым в первую очередь содержит токсичные газы и частицы сажи. Частицы сажи могут вызвать астму, бронхит, пневмонию, отек легких, острое отравление, заболевания нервной системы и даже пневмокониоз, тепловой удар металлического дыма, изменение функции дыхательных путей, рак и другие заболевания.

Токсичные газы, такие как удушающий газ CO, раздражающие газы, такие как озон, фтор, хлорид, диоксид серы, и нервно-токсичные газы, такие как оксид азота, фосген, могут вызывать у работников головную боль, головокружение, кашель, отхаркивание, боль в груди, шум в ушах, напряжение и беспокойство.

Низкое качество сварочной среды из-за сварочного дыма и других сопутствующих опасностей приводит к тому, что количество людей, желающих заниматься сварочными работами, с каждым годом уменьшается. Это стало одной из серьезных проблем, сдерживающих здоровое развитие сварочной отрасли.

В последние годы в связи с существенным увеличением объема работ по сварке и популярностью эффективных методы сваркиПри использовании порошковой проволоки и других процессов и материалов с высоким уровнем пылеобразования профессиональные проблемы, вызванные сварочным дымом, становятся все более заметными.

В первые годы в Китае допустимая концентрация дыма и пыли в воздухе цехов составляла 6 мг/м3.

В настоящее время Китайская ассоциация сварки снизила допустимую концентрацию дыма и пыли до 4 мг/м3 и установила четкие требования к количеству пыли, образующейся при сварочные материалы. В свете рисков, связанных со сварочным дымом, Американское общество сварки также разработало руководство по вентиляции для снижения концентрации сварочного дыма в мастерских.

На рубеже веков Япония установила соответствующие стандарты, ограничивающие концентрацию дыма и пыли в сварочных цехах, и активно продвигала исследования и разработку новых сварочных материалов.

Однако на реальном производстве, особенно в зонах с высокой интенсивностью сварки и относительно закрытых помещениях, таких как цеха верфи, концентрация сажи может достигать 9-18 мг/м3 и даже 38-312 мг/м3 в замкнутых пространствах кабин, что значительно превышает минимальную концентрацию сажи, требуемую стандартами, и крайне вредно для здоровья человека.

Очевидно, что снижение содержания вредных веществ в дыме и пыли и улучшение условий труда для специалистов по сварке стало насущной проблемой, требующей решения в сварочной отрасли.

В настоящее время обработка сварочного дыма в стране и за рубежом осуществляется в основном по следующим трем направлениям:

(1) Усилить индивидуальную защиту; (2) Оптимизировать процесс сварки и материалы; (3) Обеспечить адекватную вентиляцию и дымоудаление.

В этой статье анализируется механизм образования сварочного дыма и сравниваются преимущества и недостатки современных основных мер борьбы с дымом. В ней предлагается новая концепция контроля сварочного дыма с помощью интеллектуального производства, которая служит полезным ориентиром для улучшения контроля сварочного дыма.

В связи с физической и химической опасностью сварочного дыма для работников крайне важно защищать их здоровье и поддерживать качество воздуха в среде сварочных работ. Этого можно достичь, поняв механизм образования и факторы влияния сварочного дыма, изучив образование, рост и полимеризацию процесс сварки дыма, а также контроль и защита дыма в источнике.

Кроме того, этот подход закладывает теоретическую основу для отраслевых стандартов допуска сварочного дыма.

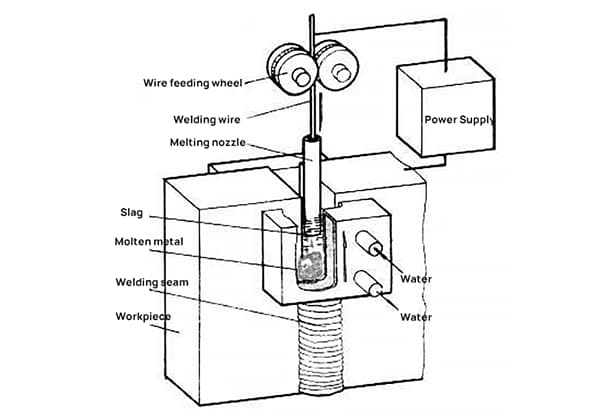

Первые исследования показали, что механизм образования сварочного дыма представляет собой процесс, включающий перегрев, испарение, окисление и конденсацию, как показано на рисунке 1.

В процессе сварки температура в центре дуги высока, что приводит к испарению как жидкого металла, так и неметаллические веществ, что, в свою очередь, приводит к образованию высокотемпературного пара и поддержанию определенной концентрации частиц.

Когда высокотемпературный пар достигает низкотемпературной области на краю дуги, он быстро окисляется и конденсируется, в результате чего образуются "первичные частицы".

Эти первичные частицы обычно сферические и имеют диаметр 0,01-0,4 мкм, большинство из них - 0,1 мкм.

Благодаря статическому электричеству и магнетизму самих первичных частиц, при понижении температуры они полимеризуются и образуют "вторичные частицы", которые затем диффундируют особым образом.

Ши Юйсян из Уханьского университета науки и технологии Цзяотун провел глубокое исследование механизма образования сварочного дыма. Он предложил аэрозольный механизм образования сварочного дыма, который призван объяснить процесс трансформации пара и дыма.

Он предположил, что механизм зарождения частиц сварочного аэрозоля вблизи дуги подразделяется на гомогенное зарождение и гетерогенное зарождение.

Спектральное распределение, морфология, состав и структурные характеристики первичных частиц были систематически исследованы как экспериментально, так и теоретически с помощью электронной микроскопии с прямым отбором проб и DMPS.

Было обнаружено, что кристаллы Fe3O4 в основном состоят из частиц размером 0,01 мкм, которые происходят из сварочных аэрозолей, а частицы дыма размером 0,1 мкм имеют два типа кристаллических структур - шпинельного и фторидного типа, которые образуются по механизму гетерогенной конденсации при переходе частиц в пар.

Частицы сажи размером более 1 мкм формировались преимущественно по механизму перехода частиц в пузырьки. Кроме того, предложена модель зоны зарождения частиц сварочной дуги, которая имеет большое значение для анализа процесса образования частиц сварочного аэрозоля.

Частицы сажи, образующиеся при сварке, растут в процессе диффузии за счет агрегации и слияния.

В процессе плавления несколько первичных частиц сливаются в одну большую частицу, общая площадь поверхности которой меньше суммы площадей поверхностей первичных частиц, и между ними нет границы.

В отличие от этого, процесс агрегации состоит из десятков или даже сотен первичных частиц, которые прилипают к поверхности, демонстрируя четкие границы между частицами.

Независимо от того, происходит ли агрегация или слияние частиц, размер, форма и концентрация частиц в сварочном дыме претерпевают изменения.

В процессе сварки может выделяться большое количество дыма и токсичных газов, вредных для здоровья человека.

Значительная часть сварочного дыма состоит из взвешенных частиц, которые рассеиваются в воздухе, а другая часть рассеивается в виде токсичного газа.

Частицы сажи, образующиеся при сварке, в основном представляют собой оксиды металлов, которые имеют сложный состав, высокую вязкость, высокую температуру и неоднородный размер частиц.

Обычно в условиях сварочного производства производительность дыхания сварщиков составляет около 20 л/мин. Таким образом, их дыхательная способность в течение одного года составляет примерно 2300 м3.

На сайте плохая сварка В производственных условиях работник может вдыхать 100 г частиц в день и 2,5 кг вредных веществ за 25 лет работы.

В таблице 1 представлены распространенные частицы оксида металла, образующиеся при сварке, и связанные с ними опасности.

Таблица 1 Опасность частиц в сварочном дыме

| Материал | Источник | Опасности |

| Оксид железа | Из присадочного материала и основного металла | Железный пневмокониоз или болезнь отложения железа, вызванная длительным вдыханием |

| Оксид алюминия | Процесс сварки из материалов на основе алюминия | Оседание пыли в легких вызывает пневмокониоз |

| Оксид марганца | Процесс сварки с использованием марганецсодержащих сварочных материалов | Раздражает дыхательные пути, вызывая пневмонию. Длительное воздействие повреждает нервную систему |

| Оксид | Основной электрод или проволока с покрытием | Раздражает слизистую желудка, вызывает повреждение костей |

| Соединение бария | Барийсодержащие сварочные присадки | Токсичность, вызывающая дефицит калия в тканях человека |

| Оксид никеля | Сварочные материалы из чистого никеля или сплава на основе никеля | Повреждение слизистой оболочки носа и рак легких, канцероген класса I |

В зависимости от размера частиц сварочный дым может наносить различный вред человеческому организму.

Команда под руководством Ян Лицзюня из Тяньцзиньского университета провела исследование гранулометрического состава дыма при сварке MIG, проанализировала влияние параметров сварки и переноса капель на размер частиц дыма. Результаты показали, что частицы сажи имеют квазиквантованные характеристики распределения, при этом размеры частиц в основном находятся в диапазоне от 0,1 до 1 мкм и составляют более 85%, а частицы размером менее 0,1 мкм составляют около 10%. Кроме того, процессы сварки, формы переноса капель и параметры сварки все они оказывали определенное влияние на размер частиц сажи. В частности, уменьшение сварочное напряжение привело к уменьшению размера частиц сажи.

Gomes JF et al. подсчитали, что размер частиц сварочного дыма, образующегося в процессе сварки, составляет примерно 0,5 мкм.

Исследования показали, что частицы дыма диаметром более 10 мкм в воздухе оседают в носоглотке, а частицы диаметром менее 10 мкм могут быть вдыхаемы человеческим организмом. Частицы дыма диаметром от 2 до 10 мкм могут быть выведены из организма, а частицы диаметром менее 0,5 мкм оседают в легких и трудно выводятся.

В таблице 2 показано остаточное количество TiO2 с различными размерами частиц в легочной ткани крысы в течение нескольких дней (единицы измерения: мкг). Чем меньше размер частиц, тем больше они проникают в организм и тем труднее выводятся из него. Кроме того, в альвеолах человека частицы дыма рассеиваются на более мелкие первичные частицы, что усугубляет их вредное воздействие на организм.

Таблица 2 Содержание различных размеров TiO2 в легочной ткани крыс (μg).

| Время/день | TiO2-D(0.03μm) | TiO2-F(0.25μm) |

| 1 | 347.7±13.1 | 324.3±6.1 |

| 29 | 202.8±23.0 | 172.8±12.1 |

| 59 | 140.9±22.6 | 128.5±16.6 |

Лорин М. Ф. и др. обнаружили, что Fe2O3 - единственный оксид металла, который способствует развитию рака легких, а тенденция изменения количества оксидов металлов, вызывающих воспаление легких, такова: Fe2O3 > Cr2O3+CaCrO4 > NiO. Среди них токсическое воздействие Fe2O3 на легкие носит постоянный характер, а токсическое воздействие Cr2O3+CaCrO4 на легкие - острый.

Roth J. A. et al. установили, что длительное воздействие сварочного дыма и чрезмерное вдыхание марганца может иметь неблагоприятные последствия для здоровья человека, включая повреждение легких, печени, почек и центральной нервной системы. Рабочие-мужчины подвержены повышенному риску бесплодия.

Длительное воздействие окружающей среды с концентрацией марганца более 1 мг/м3 может повысить риск отравления марганцем, сходного с болезнью Паркинсона.

Помимо вредных частиц дыма, образующихся при сварке, она также выделяет множество вредных газов, включая окись углерода, окислы азота, озон, фосген, фтористый водород и другие вредные компоненты.

В таблице 3 перечислены опасности вредных газов, содержащихся в некоторых сварочных дымах, для человеческого организма.

Таблица 3 Вредные газы и опасные вещества в сварочном дыме

| Вредный газ | Производить | Опасности |

| Окись углерода | Сварочный флюс или защитный газ образуется в результате сгорания и разложения углекислого газа. | Головная боль, головокружение, спутанность сознания, удушье |

| Оксид азота | Он образуется в результате воздействия ультрафиолетовых лучей, генерируемых электрической дугой, на азот в воздухе | Раздражает глаза и дыхательные пути, приводит к застойным явлениям в легких |

| Озон | Он образуется при взаимодействии ультрафиолетовых лучей, генерируемых дугой, и азота в воздухе | В дыхательных путях ощущается сухость, что вызывает головную боль, усталость, застойные явления в легких и легочные заболевания |

| Фосген | Производится путем разложения фторсодержащего растворителя, политетрафторэтилена, поверхностного покрытия и т.д. | Раздражает дыхательные пути, нос и глаза, токсичен, приводит к отеку легких. |

| Фтористый водород | Покрытие электродов и флюс | Раздражение глаз, носа, горла, заложенность легких, изменения в костях |

Необходимо принять комплексные меры по очистке рабочей среды при сварке и защите здоровья работников путем сокращения выбросов от источника, усиления защиты и внедрения технологических инноваций. Это поможет обеспечить концентрацию вредных веществ, образующихся при сварке, в допустимых пределах.

В настоящее время существует несколько общих мер лечения, таких как индивидуальная защита, оптимизация процесса сварки и материалов, а также внедрение систем вентиляции и дымоудаления.

Меры индивидуальной защиты от сварочного дыма в основном включают в себя ношение вентиляционных и пылеулавливающих масок, а также других средств защиты органов дыхания, чтобы уменьшить вред, наносимый рабочим сварочным дымом.

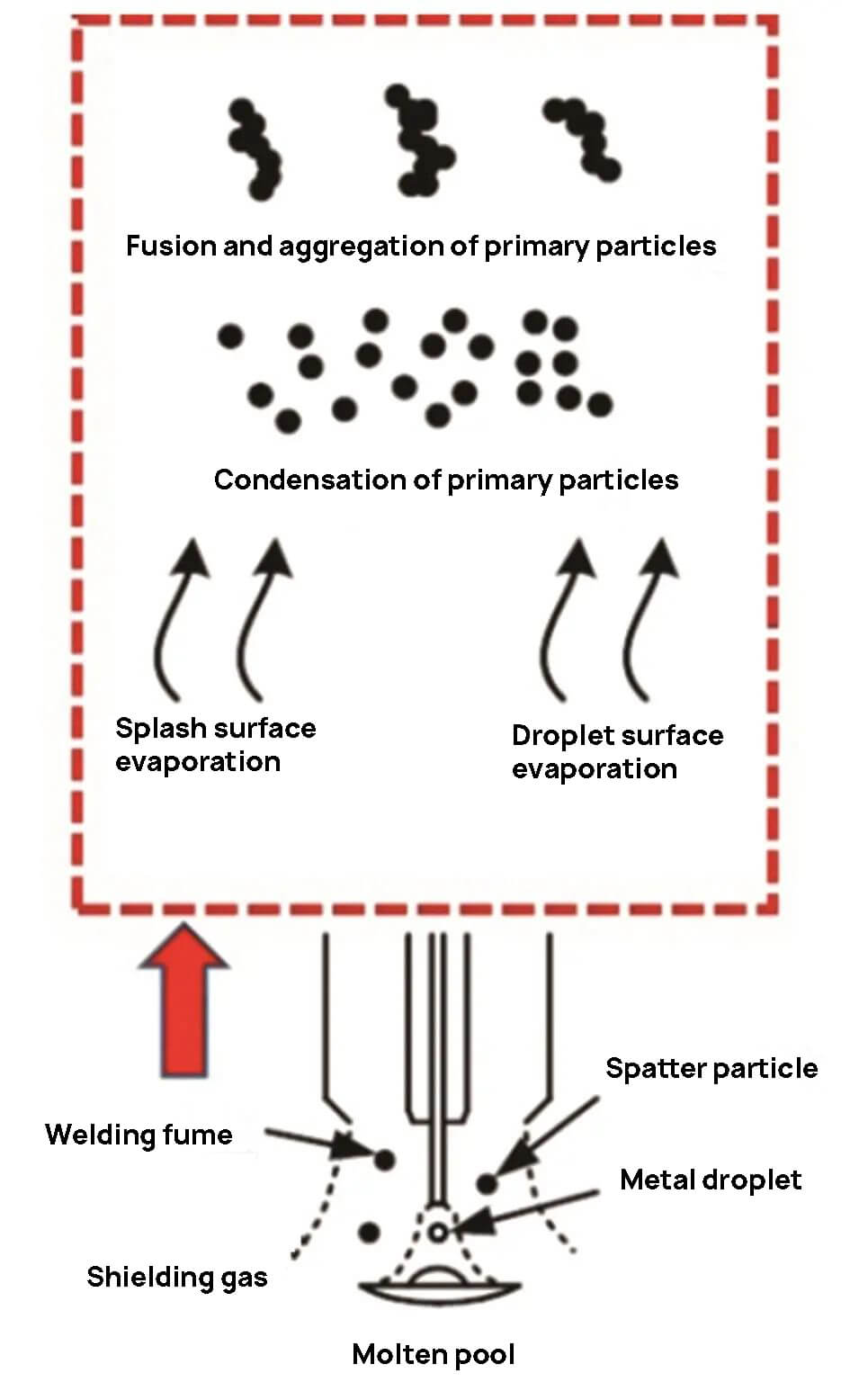

На рисунке 2 показаны четыре механизма фильтрации респираторов для частиц дыма и пыли различных размеров.

(1) Эффект гравитации:

Когда воздух, содержащий частицы пыли, проходит через слой волокон фильтрующего материала, частицы под действием собственной силы тяжести смещаются от направления воздушного потока и оседают на фильтрующем материале.

Как правило, частицы пыли размером более 1 мкм эффективно отфильтровываются, а более мелкие частицы можно игнорировать из-за их минимального влияния на гравитацию по сравнению со скоростью потока газа и другими факторами.

(2) Эффект перехвата:

Волокна в фильтрующем материале уложены неравномерно и переплетены друг с другом.

При контакте высокоскоростных частиц дыма в воздухе с волокнистым материалом они сцепляются с поверхностью волокон, что приводит к эффективному перехвату частиц.

(3) Эффект инерции:

Частицы дыма оседают на поверхности волокна под действием инерционной силы, так как воздушный поток часто меняет направление при прохождении через фильтрующий материал, в результате чего они отрываются от линии потока. Это явление особенно характерно для частиц дыма с размером частиц 0,5~1,0 мкм, которые в основном перехватываются инерционным эффектом.

(4) Эффект диффузии:

Частицы диаметром менее 0,1 мкм при комнатной температуре перемещаются в основном за счет броуновского движения. Чем меньше частицы, тем легче их удалить.

Частицы размером более 0,5 мкм в основном находятся в инерционном движении. Чем крупнее частицы, тем легче их удалить.

Частицы размером от 0,1 мкм до 0,5 мкм не имеют очевидных эффектов диффузии и инерции, и их трудно удалить.

Во время сварки размер частиц дыма варьируется от 10-3 до 102 мкм на пять порядков, при этом наиболее проникающими являются частицы размером 0,1-0,5 мкм.

В настоящее время ни один респиратор не может обеспечить идеальный эффект фильтрации всех частиц дыма.

Средства индивидуальной защиты в настоящее время оказывают слабое защитное действие на токсичные газы, и предотвращение образования токсичных газов не может быть достигнуто только за счет индивидуальной защиты.

Оптимизация сварочных процессов и материалов в основном включает в себя контроль сварочного дыма путем снижения скорости его образования и содержания в нем токсичных веществ.

На количество образующейся сварочной пыли влияет множество факторов.

В настоящее время исследования сварочной пыли в отечественных и международных условиях в основном сосредоточены на двух аспектах:

Первый - изучение влияния различных методов сварки и параметров процесса на количество образующейся пыли, а второй - изучение влияния состава сварочной проволоки, покрытия и защитного газа на количество образующейся пыли.

2.1 Влияние процесса сварки на выброс пыли

Количество образующейся пыли зависит от используемого метода сварки.

При одинаковых параметрах процесса при сварке MIG образуется гораздо больше пыли, чем при сварке не MIG. И наоборот, дым, образующийся при сварке под флюсом, минимален.

Похожие статьи: Сварка MIG и TIG

В таблице 4 показано количество пыли, образующейся при различных методах сварки при одинаковых технических условиях.

Как правило, при использовании одного и того же метода сварки количество образующейся пыли увеличивается по мере сварочный ток и напряжение подниматься.

По сравнению со сваркой на постоянном токе, при сварке на переменном токе образуется большее количество пыли, но ее количество уменьшается по мере скорость сварки увеличивается.

Таблица 4 Интенсивность пылеобразования при различных методах сварки

| Процесс сварки | Скорость генерации/(мг-мин-1) |

| FCAW | 900~1300 |

| SMAW | 300~800 |

| MIG/MAG | 200~700 |

| GTAW | 3~7 |

| SAW | 3~6 |

Образование большого количества пыли при сварке порошковой проволокой, сварке в защитной оболочке металлическая дуга Сварка, а MIG-сварка оказывает серьезное влияние как на сварщиков, так и на окружающую среду, что делает ее одним из основных направлений исследований как на национальном, так и на международном уровне.

Ши Цянь и его коллеги из Ланьчжоуского университета науки и технологии провели исследование количества пыли, образующейся при сварке порошковой проволокой в самозащите при различных параметрах процесса.

Результаты исследования показывают, что при сварке с малыми характеристиками количество образующейся пыли значительно возрастает из-за увеличения количества брызг при переходе через короткое замыкание и переходе через шлаковый столб. При сварке с большими характеристиками скорость испарения капель и нагрева основного металла ускоряется из-за увеличения подводимого тепла, что приводит к увеличению количества образующейся пыли. Режим переноса капель практически не влияет на количество образующейся пыли.

Эти результаты были также подтверждены в исследовании Чжана Цзюньцяна, посвященном механизму образования дыма и пыли при сварке порошковой проволокой в самозащите. Исследование показало, что совокупность дыма и пыли, образующихся в зоне брызг и капель, значительно увеличивает общее количество дыма и пыли.

Ямамото и др. использовали CO2 в качестве защитного газа при сварке порошковой проволокой 26%.

С увеличением сварочного тока количество сварочной пыли постепенно уменьшается.

Автор также разработал усовершенствованный процесс дуговой сварки в защитном углекислом газе с использованием метода импульсного тока для контроля капель.

В этом методе используется высокий ток для расплавления сварочной проволоки, а затем ток снижается во время переноса капель. Это обеспечивает плавный перенос капли в расплавленную ванну с постоянной длиной, что приводит к регулярному образованию и отделению капель металла и снижает количество пыли, образующейся при работе 50%.

Скотти изучил влияние длины дуги, диаметра капель и тока короткого замыкания на количество пыли, образующейся при GMAW, используя метод управляющих переменных.

Результаты показывают, что при переходе через короткое замыкание увеличение диаметра капель, тока короткого замыкания и длины дуги приводит к увеличению количества образующейся пыли. При увеличении тока короткого замыкания испарение металла на поверхности жидкого мостика происходит более интенсивно, когда капля попадает в расплавленный бассейн, что увеличивает количество образующейся пыли. При совместном воздействии этих факторов увеличение выброса пыли становится более заметным.

Бу Чжисян из Хубэйского технологического университета и другие провели ортогональный эксперимент с CO2 сварка в газовой среде сплошной сварочной проволоки в качестве объекта исследования, и использовали сварочный ток, сварочное напряжение и скорость сварки в качестве трех экспериментальных факторов. В качестве экспериментальных показателей были взяты скорость и количество сварочной пыли.

С помощью дисперсионного анализа и анализа диапазонов данных ортогональных испытаний результаты показывают, что основными факторами, влияющими на скорость образования сварочного дыма, являются сварочный ток и сварочное напряжение, а скорость сварки не оказывает существенного влияния на скорость образования сварочного дыма. При сварочном напряжении 22-24 В, сварочном токе 290-320 А и скорости сварки 26 см/мин количество сварочной пыли наименьшее.

Количество сварочного дыма зависит не только от присадочного материала, но и тесно связано с составом защитного газа.

K. Р. Карпентер и др. добавили O2 и CO2 в защитный газ GMAW и обнаружили, что добавление 2% O2 в бинарную смесь Ar-CO2 не повлияло на скорость образования пыли.

При увеличении содержания O2 в тройной смеси скорость пылеобразования возрастает на уровне 5% CO2, но не значительно увеличивается на уровне 12% CO2.

Количество образующейся пыли можно контролировать, регулируя количество CO2, добавляемого в смешанный газ, согласно исследованию группы Ли Чжуосиня из Пекинского технологического университета о содержании Cr (Ⅵ) в сварочном дыме нержавеющей стали.

Результаты показали, что массовая доля Cr (Ⅵ) в дыме увеличивалась при более сильном окислении защитного газа во время сварки в газовой защите. Кроме того, Cr (Ⅵ) увеличивалась при более высоких электрических токах (150~250 A) во время Сварка MAG, а массовое отношение Cr (Ⅵ) в дыме переноса короткого замыкания к общему количеству Cr было выше, чем в дыме переноса струи во время GMAW.

В докладе, представленном Вишалом Ватсом на промежуточном заседании Восьмого комитета IIW 2022 года, отмечается, что добавление кислорода в защитный газ для GMAW будет способствовать образованию Cr3+ и Cr6+, а также увеличению содержания в дыме таких вредных элементов, как Mn, Fe и Ni.

Эти результаты свидетельствуют о том, что количество сварочной пыли зависит от параметров сварочного процесса, и выбор подходящих параметров может снизить выбросы пыли и способствовать оздоровлению окружающей среды. Однако существует эффект связи между процессом сварки и качество сварки что может потребовать жертвовать качеством и эффективностью ради снижения выбросов дыма, что создает ограничения для практического применения.

Все более широкое использование эффективных методов сварки (сварка двойной проволокой/многопроволочной проволокой, гибридная лазерная дуговая сварка) в машиностроении еще больше повышает требования к техническим характеристикам сварки и делает обработку сварочного дыма более сложной задачей.

2.2 Влияние сварочных материалов на выделение пыли

В процессе сварки оксиды металлов, образующиеся при сварке материалы при высоких температурах смешиваются с различными канцерогенами. При чрезмерном вдыхании этих частиц операторы могут вызвать целый ряд заболеваний.

Для снижения этих рисков разработка экологически чистых сварочных материалов позволяет эффективно контролировать вредные компоненты дыма и пыли в самом источнике.

Исследования "зеленых" сварочных материалов в стране и за рубежом в основном сосредоточены на трех аспектах:

(1) Изменяя состав лекарственной кожи, можно уменьшить количество пыли, образующейся при работе с материалом.

(2) Для уменьшения содержания тяжелых металлические элементы в сварочном дыме и пыли.

(3) Сварочный дым должен обрабатываться с помощью деаллоидирующих сварочных материалов.

На количество пыли, образующейся при сварке, влияют состав покрытия электрода, химический состав порошка и стальная лента сварочной проволоки. Влияющие факторы являются комплексными.

Флюорит и силикат натрия вносят основной вклад в образование пыли при покрытии электродов, а продукты их реакции составляют более 50% от общего количества дыма и пыли.

Материалы, содержащие K и Na, увеличивают количество образующейся пыли, в то время как кремниево-кальциевый сплав и магниевый порошок могут препятствовать ее образованию.

Исследование Цзян Цзяньминя и других ученых из Пекинского технологического университета показало, что уменьшение содержания железного порошка во флюсовой сердцевине проволоки позволяет снизить количество пыли, образующейся при сварке, с 33% до 47%.

Согласно отчету Mruczek MF, один из зарубежных производителей сварочных материалов разработал порошковую проволоку с низким содержанием марганца, которая может эффективно снизить содержание Mn в сварочном дыме. Однако это может привести к ухудшению механических свойств сварного шва.

Компания North T H обнаружила, что добавление в сердцевину композитных частиц, содержащих Mn, позволяет значительно снизить содержание Mn в сварочном дыме, предотвращая окисление Mn и оставляя больше Mn в сварном шве.

Dennis J H и др. добавили активные элементы (Zn, Al, Mg) в порошковую проволоку, что позволило значительно снизить содержание Cr6+ в сварочном дыме за счет преимущественного окисления активных элементов. Однако добавление Zn в сварка нержавеющей стали проволока может снизить содержание Cr в сварочном дыме, но ускорить скорость образования дыма.

Mortazavi S B и др. обнаружили, что снижение содержания K в сварочных материалах и увеличение содержания Li может уменьшить содержание K2CrO4 и впоследствии снизить содержание Cr6+ в сварочном дыме за счет Li.

Кроме того, Topham N и др. продемонстрировали, что снижение содержания Na и K в сварочных материалах из аустенитной нержавеющей стали и добавление тетраэтилсилана 30% (TEOS) в защитный газ может снизить содержание Cr (VI) в сварочном дыме нержавеющей стали.

Однако метод де-легирования сварочных материалов, используемый для снижения содержания вредных компонентов в сварочном дыме, может не удовлетворять требованиям к механическим свойствам, коррозионной стойкости и износостойкости, необходимым для сварочных конструкций.

В настоящее время степень легирования используемого основного металла очень высока. От низкоуглеродистой стали к низколегированной стали, а затем к высокоэнтропийному сплаву, уровень легирования увеличивается.

Одновременно добавляя элементы сплава такие как Mn, Cr, Ni, Mo, Co и другие, в сварочные материалы (основной материал + сварочная проволока) может значительно улучшить механические свойства и коррозионную стойкость сварочных компонентов, увеличить срок их службы и расширить область применения металлических материалов.

В связи с этим обработка дыма и пыли путем сплавления сварочных материалов в условиях реального производства часто оказывается нецелесообразной.

Вентиляция и дымоудаление на сегодняшний день являются наиболее эффективными методами лечения на производстве, которые в основном включают в себя два типа методов:

Первый метод предполагает установку на сварочном посту локальных устройств дымоудаления или использование дымящихся сварочных пистолетов для контроля дальнейшего распространения сварочного дыма и вредных газов, а также для борьбы с ними от источника.

Второй метод предполагает улучшение условий труда в сварочной мастерской за счет комплексной вентиляции и вытесняющей вентиляции установки.

3.1 Местное дымоудаление

В настоящее время основные методы локального удаления дыма включают в себя, в основном, курение сварочных пистолетов, а также локальную вентиляцию и удаление пыли.

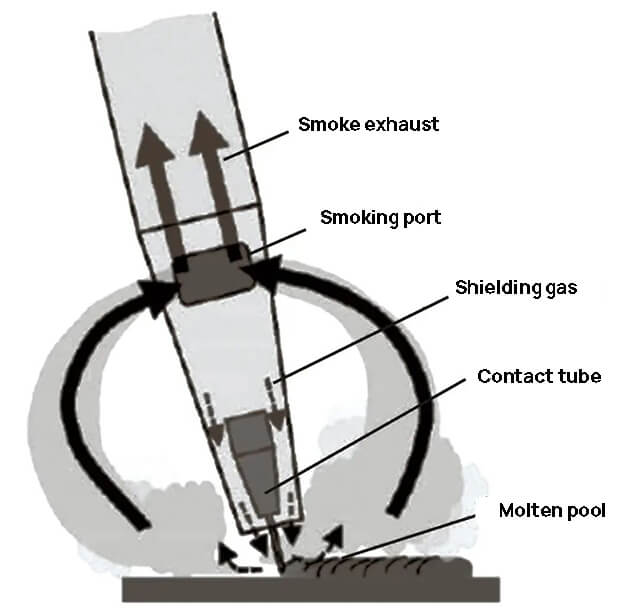

Принцип работы дымящегося сварочного пистолета показан на рисунке 3. Курительная горловина создает всасывание для улавливания дыма и пыли, предотвращая их распространение и загрязнение окружающей среды.

По сравнению с другим оборудованием для локальной обработки, сварочные пистолеты для копчения обладают большей гибкостью в плане позиционирования и регулировки угла, что позволяет сварщикам работать с меньшими ограничениями.

Местная вентиляция предполагает использование специализированных пылеуловителей для непосредственного отвода сварочного дыма из зоны сварки и последующего выпуска собранного дыма наружу после прохождения процедуры пылеудаления. Принцип работы местной вентиляции показан на рисунке 4.

Исследования показывают, что местная вентиляция более эффективна, чем общая.

Компания Flynn MR провела исследование, в котором сравнивалась эффективность обеспыливания локального система вентиляции при трех условиях: отсутствие вентиляции в помещении, естественный ветер и механическая вентиляция. Результаты показали, что вентилятор в сочетании с системой местной вентиляции имеет самую высокую эффективность обеспыливания.

В другом эксперименте Микер Джей Ди оценил коммерческую систему местной вентиляции и оборудование для удаления пыли. Исследование показало, что концентрация Mn в воздушном дыме снизилась на 25%, твердых частиц - на 40%, а Cr6+ - на 68% после использования оборудования. Таким образом, местная вентиляция и удаление пыли являются эффективным методом вентиляции.

Однако следует отметить, что оборудование для локального дымоудаления подходит только для сварки деталей небольшого размера и имеет ограниченное применение в тяжелых условиях. сварка конструкций мастерские. Это связано с тем, что сварочный пост для тяжелых конструкций является мобильным, а точки задымления и запыления постоянно меняются, что делает проблематичным учет общего пространства при использовании локального обеспыливания.

3.2 Общая вентиляция и вытесняющая вентиляция

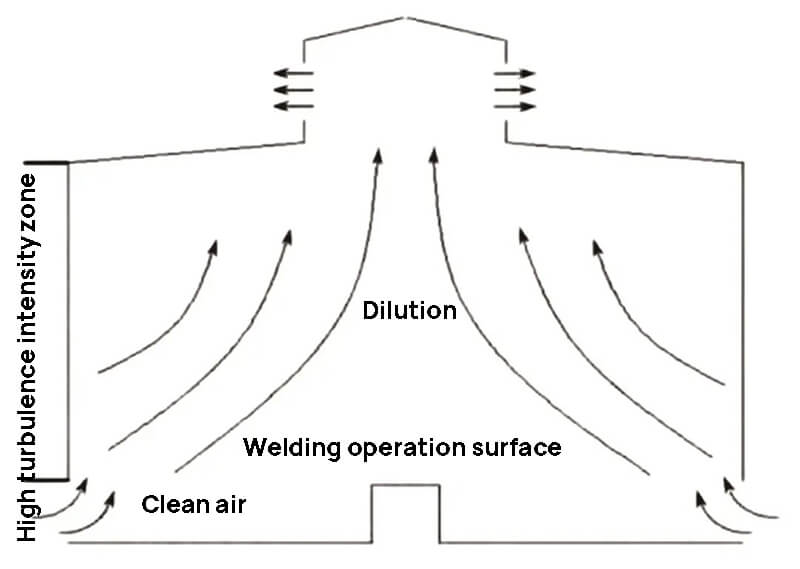

Общеобменная вентиляция, также известная как разбавляющая вентиляция, означает процесс разбавления загрязненного воздуха в помещении чистым воздухом с помощью дверей, окон и крыш. Это делается для того, чтобы снизить концентрацию вредных веществ в воздухе и обеспечить соответствие воздушной среды в помещении стандартам качества воздуха.

Принцип его работы показан на рис. 5.

Общая вентиляция подходит для помещений с низкой концентрацией вредных веществ и обычно используется в качестве вспомогательного режима для местной вентиляции и удаления пыли.

C. E. Feigley и др. изучили и обсудили коэффициент безопасности K в формуле расчета объема воздуха для разбавляющей вентиляции и предложили более объективный коэффициент смешивания Km, основанный на экспериментальных измерениях.

Лю Сиян и др. провели испытания по оценке концентрации опасных химических веществ в сварочной мастерской до и после применения механической вентиляции. После применения вентиляции содержание марганца и его соединений, сварочного дыма, озона, оксида углерода и оксидов азота в воздухе цеха снизилось, причем наиболее значительное снижение было обнаружено для марганца и его соединений при снижении концентрации на 82%.

Вытесняющая вентиляция разработана на основе общеобменной вентиляции, и ее принцип показан на рисунке 6.

Из-за тепла, выделяемого в процессе сварки, в сварочном цехе образуется устойчивый температурный градиент, который снижает скорость ветра и вызывает разницу температур (ΔT=2~4 ℃) между свежим воздухом, непосредственно подаваемым в рабочую зону внутри помещения.

В результате более холодный воздух сначала опускается под действием силы тяжести и постепенно распространяется по полу, образуя слой свежего воздуха. По мере повышения температуры этот свежий воздух поднимается вверх, постоянно унося с собой загрязненный воздух.

Кроме того, свежий воздух постоянно поступает в помещение через воздуховод, а через отверстие для возврата воздуха над мастерской воздух из помещения забирается под воздействием множества факторов.

Свежий воздух над землей в рабочей зоне медленно поднимается вверх, образуя равномерный восходящий воздушный поток. Он постепенно заменяет загрязненный воздух в мастерской, очищая его.

Метод обеспыливания с помощью вытесняющей вентиляции не только экономит энергопотребление, но и обеспечивает более высокую эффективность очистки. Р. Ниенель и др. провели исследование системы вытесняющей вентиляции на крупных сварочных заводах.

Проанализировав пространственное распределение частиц, образующихся в процессе сварки, они обнаружили, что концентрация частиц в зоне работы персонала в нижней части установки была значительно ниже, чем в верхней части установки, что свидетельствует об эффективности вытесняющей вентиляции для удаления частиц из сварочного цеха.

В настоящее время исследования в области вытесняющей вентиляции в основном направлены на оптимизацию распределения воздуха, параметров подачи воздуха и положения выходного отверстия вытесняющей вентиляции с помощью численного моделирования CFD. Данное исследование направлено на повышение эффективности вентиляции и обеспечение теоретического руководства для оптимизации проектирования вытесняющей вентиляции.

(1) Образование и опасность сварочного дыма определяются сложными физическими и химическими процессами, и для его обработки требуются комплексные меры.

(2) Полный контроль над сварочным дымом и другими опасными факторами не может быть достигнут только с помощью пассивной защиты.

(3) Инновации в области интеллектуальных и автоматических сварочных процессов и сварочных систем открыли новый путь к достижению экологически чистой, эффективной сварки и чистого производства.