Вы когда-нибудь задумывались о том, как сварка превращает отдельные металлические детали в единое целое? В этой статье мы исследуем увлекательный мир сварных соединений, рассмотрим их типы, механические характеристики и важнейшие факторы, влияющие на их конструкцию. Узнайте, как эти соединения влияют на прочность и долговечность металлических конструкций.

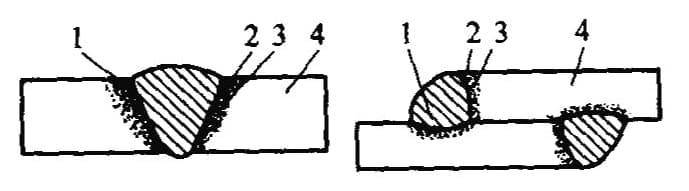

Соединения для дуговой сварки представляют собой сложные конструкции, состоящие из четырех отдельных областей, каждая из которых обладает уникальными характеристиками и свойствами:

1 - Сварной металл

2 - Оплавленный провод

3 - Зона воздействия тепла

4 - Материал основания

Процесс сварки наделяет соединение следующими механическими характеристиками:

1) Неоднородные механические характеристики сварочных соединений

Вследствие различных металлургических процессов, происходящих во время сварки, а также из-за различных термических циклов и циклов деформации, воздействующих на разные участки, возникают значительные различия в структуре и свойствах этих участков. Это приводит к неоднородным механическим характеристикам всего соединения.

2) Неравномерное распределение и концентрация напряжений в сварочных соединениях

Геометрические несплошности, присущие сварочным соединениям, приводят к неравномерному распределению рабочего напряжения и последующей концентрации напряжений. При наличии дефектов сварки, а также при непрактичной форме сварочного шва или соединения концентрация напряжений усиливается, что влияет на прочность соединения, в частности на его усталостная прочность.

3) Остаточное напряжение и деформация из-за неравномерного нагрева во время сварки

Сварка - это процесс локального нагрева. Во время дуговая сваркаТемпература в сварном шве может достигать температуры кипения материала, но быстро снижается в сторону от шва до комнатной температуры. Такое неравномерное температурное поле приводит к остаточному напряжению и деформации в сварном шве.

4) Высокая жесткость сварочных соединений

Благодаря сварке шов и детали становятся единым целым, что обеспечивает более высокую степень жесткости по сравнению с клепаными или усадочными соединениями.

Сварное соединение (также называемое стыком): Соединение, соединенное сваркой.

Часто используемые сварные соединения:

Стыковое соединение, Т-образное соединение, крестообразное соединение, соединение внахлестку, угловое соединение, кромочное соединение, втулочное соединение, коническое соединение, фланцевое соединение, соединение Double-V и другие.

Основные типы сварных соединений.

| Имя | Формирование сварного шва | Имя | Формирование сварного шва |

| Стыковое соединение |  | Клеммный разъем |  |

| Т-образный шарнир |  | Косой задний коннектор |  |

| Угловое соединение |  | Фланцевый соединитель | |

| Нахлесточное соединение |  | Герметичный стыковой соединитель |

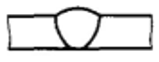

1. Стыковое соединение

Стыковое соединение образуется путем сваривания соприкасающихся кромок двух заготовок, расположенных в одной плоскости. Такая конфигурация соединения широко применяется в различных сварных конструкциях благодаря изысканному дизайну, превосходной несущей способности, высокому соотношению прочности и веса, а также эффективному использованию материалов.

Популярность стыкового соединения обусловлена его способностью передавать усилия непосредственно через сварной шов, что приводит к более равномерному распределению напряжений по сравнению с другими типами соединений. Эта характеристика делает его особенно подходящим для применения в условиях циклических нагрузок или усталости, таких как сосуды под давлением, трубопроводы и каркасы из конструкционной стали.

Однако характер соединения "край в край" предъявляет жесткие требования к подготовке и выравниванию сопрягаемых поверхностей. Точная подготовка кромок, включая снятие фаски для более толстых материалов, и соблюдение жестких допусков на подгонку имеют решающее значение для обеспечения полного проплавления и минимизации риска возникновения дефектов сварки.

При сварке стыкового соединения сварочная бусина обычно имеет слегка выпуклый профиль, выступающий над поверхностью основного материала. Хотя такое усиление может обеспечить дополнительную прочность, оно также создает геометрический разрыв. Такая неоднородная поверхность может привести к концентрации напряжений в носке шва - переходной зоне между металлом шва и основным материалом. Для смягчения этой проблемы может применяться послесварочная обработка, такая как шлифование или механическая обработка, чтобы получить ровную поверхность, особенно в тех случаях, когда важны усталостная прочность или аэродинамические свойства.

Современные технологии сварки, такие как автоматическая лазерная сварка или электронно-лучевая сварка, позволяют получать высококачественные стыковые соединения с минимальными деформациями и узкими зонами термического влияния, что еще больше повышает механические свойства соединения и общую структурную целостность.

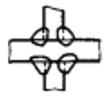

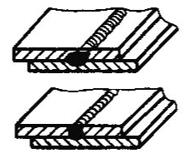

2. Т-образный шарнир

Т-образный (или поперечный) шов образуется при соединении перпендикулярных элементов с помощью галтельного шва, создавая конфигурацию, напоминающую букву "Т". Это универсальное соединение может выдерживать разнонаправленные силы и крутящие моменты, что делает его незаменимым в различных конструкциях. Т-образные соединения в основном используются в коробчатых конструкциях, при производстве сосудов под давлением (например, при соединении труб с корпусом), а также при креплении усиливающих колец люков к корпусам сосудов.

Геометрия Т-образных соединений представляет собой уникальную проблему распределения напряжений. Резкий переход от сварного шва к основному материалу вызывает значительное искажение потока сил под действием внешних нагрузок, что приводит к появлению крайне неоднородного и сложного поля напряжений. Это явление приводит к значительной концентрации напряжений в корневой и носочной частях сварного шва, которые являются критическими областями, подверженными усталостному разрушению.

Для уменьшения концентрации напряжений и улучшения характеристик соединения можно использовать несколько стратегий:

При проектировании и изготовлении Т-образных соединений инженеры должны тщательно учитывать такие факторы, как выбор материала, параметры сварки и возможные сценарии нагружения, чтобы обеспечить оптимальные характеристики соединения и долговечность в эксплуатации.

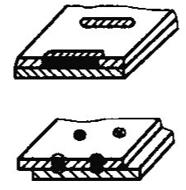

3. Нахлесточное соединение

Нахлесточное соединение создается путем наложения двух пластин друг на друга и последующего выполнения галтельного сварного шва на торце или боковой стороне, а также путем добавления заглушки или паза. Из-за несоосности осевых линий двух пластин в нахлесточном соединении под нагрузкой возникает дополнительный изгибающий момент, который может повлиять на прочность сварки.

Поэтому нахлесточные соединения, как правило, не используются для основных несущих элементов котлов и сосудов под давлением.

Значительное изменение формы деталей в результате нахлесточных соединений приводит к более сложной концентрации напряжений по сравнению со стыковыми соединениями, что приводит к крайне неравномерному распределению напряжений по шву.

В нахлесточных соединениях, исходя из различных направлений напряжений, действующих на нахлесточный сварной шов, эти швы можно классифицировать как фронтальные, боковые или диагональные. сварные швы.

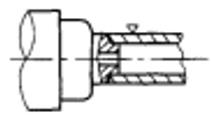

Помимо сварки двух стальных листов, уложенных друг на друга торцами или сторонами, нахлесточные соединения также включают в себя сварку канавок и сварку заглушек (круглых отверстий и продолговатых отверстий). Структура нахлесточного соединения, сваренного в паз, показана на рисунке.

Сначала в соединяемой детали пробивается паз, а затем паз заполняется металлом для сварки. Поперечное сечение сварной канавки прямоугольное, а ее ширина в два раза больше толщины соединяемой детали. Длина канавки должна быть немного меньше длины нахлеста.

Штекерная сварка включает в себя бурение Отверстия в соединяемых пластинах заменяют канавку при сварке канавок, а металл шва заполняет эти отверстия, тем самым соединяя две пластины. Сварку швов можно разделить на два типа: сварка швов с круглыми отверстиями и сварка швов с удлиненными отверстиями, как показано на рисунке.

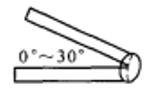

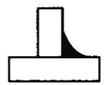

4. Угловое соединение

Угловое соединение образуется, когда две пластины свариваются по краям под определенным углом. Угловые соединения обычно используются в коробчатых конструкциях, седловых соединениях труб и соединениях с цилиндрическими корпусами. Соединение между жаровыми трубами и торцевыми крышками в небольших котлах также имеет такую форму.

Как и Т-образные соединения, односторонние угловые соединения обладают крайне низкой устойчивостью к обратным изгибающим моментам. Если только пластины не очень тонкие или конструкция не является критической, скосы, как правило, должны быть сделаны для двусторонней сварки, в противном случае качество не может быть обеспечено.

При выборе типа соединения учитывайте в первую очередь структуру изделия, а также такие факторы, как условия нагрузки и стоимость обработки.

Например:

Стыковые соединения широко используются, поскольку они равномерно распределяют нагрузку и экономят металл. Однако стыковые соединения требуют точной резки и сборки.

Т-образные соединения в основном выдерживают незначительные нагрузки на сдвиг или служат просто соединительными швами.

Нахлесточные соединения не требуют высокой точности сборки и просты в монтаже, но их несущая способность невелика, поэтому они обычно используются в некритичных конструкциях.

Требования к качеству сварного шва, размеру шва, положению шва, толщине заготовки, геометрическим размерам и условиям работы при проектировании сварных соединений определяют разнообразие в выборе методы сварки и процессы формулирования. Продуманная конструкция и выбор сварных соединений не только обеспечивают прочность сварных швов и всей стальной конструкции, но и упрощают производственный процесс и снижают производственные затраты.

Основные факторы при проектировании и выборе сварных соединений:

Таблица 1-2: Сравнительная конструкция форм сварных соединений

| Принципы проектирования соединений | Конструкция, подверженная сбоям | Улучшенный дизайн |

| Увеличить переднюю часть угловая сварка |  |  |

| Проектируемое положение сварного шва должно облегчать сварку и контроль |  |  |

| Чтобы уменьшить концентрацию напряжений в шве нахлесточной сварки, его следует проектировать как соединение с определенным снятием напряжений |  |  |

| Обрежьте острые углы ребер жесткости. |  |  |

| Сварные швы должны быть распределены |  |  |

| Избегайте поперечных сварных швов |  |  |

| Сварные швы должны располагаться на нейтральной оси или вблизи нее в симметричном положении |  |  |

| Сварные швы, подверженные изгибу, должны быть выполнены со стороны растяжения, а не со стороны сжатия без сварки. |  |  |

| Избегайте расположения сварных швов в местах концентрации напряжения. |  |  |

| Сварные швы следует избегать в местах с максимальной нагрузкой. |  |  |

| На обрабатываемой поверхности не должно быть сварочных швов. |  |  |

| Расположение автоматических сварочных швов должно быть таким, чтобы регулировка сварочного оборудования и количество переворотов заготовок были минимальными. |  |  |

Сварной шов - это соединение, образующееся после сварки деталей между собой.

Категории:

1. По пространственному расположению их можно разделить на: плоские сварные швы, горизонтальные сварные швы, вертикальные сварные швы и накладные сварные швы.

2. По способу соединения швы можно разделить на: стыковые, угловые и швы-заглушки.

3. По признаку непрерывности их можно разделить на: непрерывные и прерывистые сварные швы.

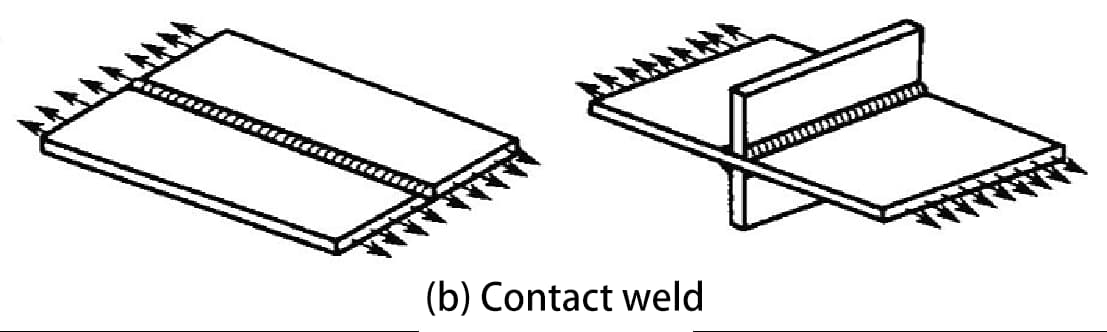

4. По степени нагрузки их можно разделить на: рабочие сварные швы и контактные сварные швы.

Сварной шов является важнейшим компонентом сварного соединения. Основными формами сварного шва являются шов встык и угловой шов.

1. Сварные швы встык:

Стыковые сварные швы образуются на стыке двух деталей. Они могут быть как без канавок (или I-образных канавок), так и с канавками. Форма поверхности сварного шва может быть выпуклой или заподлицо с поверхностью.

2. Угловые сварные швы:

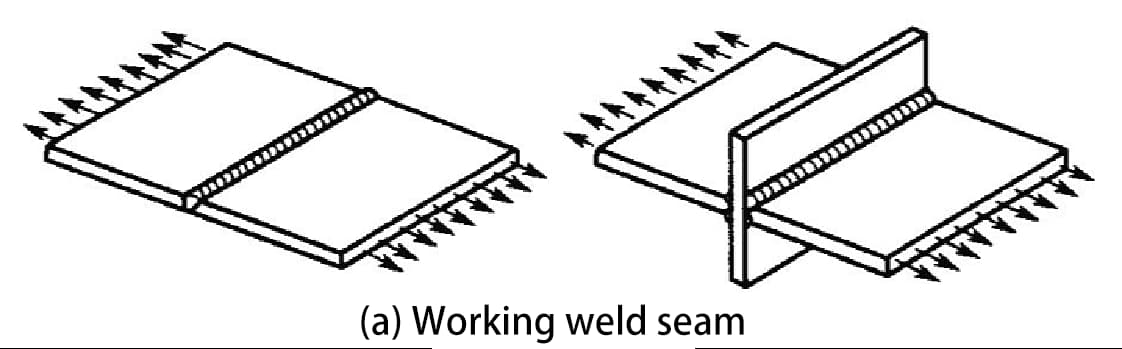

Рабочие сварные швы (также известные как сварные швы, несущие нагрузку)

Это сварные швы, которые последовательно с приваренными деталями несут основную нагрузку. Если эти швы разорвутся, стальная конструкция немедленно получит серьезные повреждения.

Контактные сварные швы (также известные как сварные швы без нагрузки)

Это сварные швы, которые параллельно объединяют две или более сваренные детали (т.е. обеспечивают соединение). Эти швы не несут прямой нагрузки и подвергаются минимальному усилию во время эксплуатации. Если такой шов разорвется, конструкция не разрушится сразу.

1. Виды канавок

Канавка - это углубление, образованное путем обработки определенных геометрических форм на свариваемых частях заготовки в соответствии с конструктивными или технологическими требованиями.

Подготовка канавки:

Процесс обработки паза механическими методами, пламенем или электрической дугой.

Цель подготовки пазов:

(1) Для обеспечения глубокого проникновения дуги в корень сварного шва для полного проплавления, для достижения оптимального формирования сварного шва и для облегчения удаления шлака.

(2) Для легированные сталиКанавка также регулирует соотношение основного и присадочного металла (т.е. коэффициент плавления).

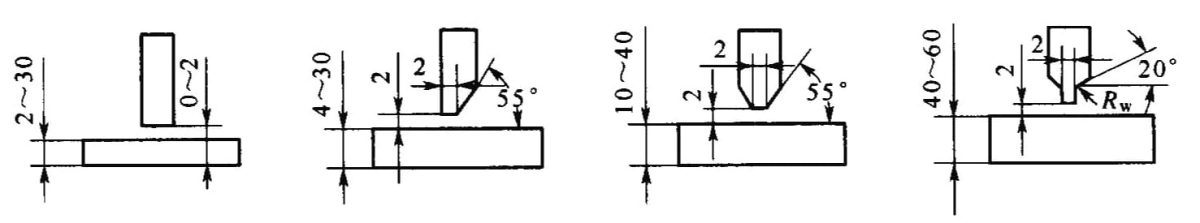

В зависимости от толщины листа сварочные кромки стыковых швов могут быть завальцованы, сплющены или обработаны в виде V-образных, X-образных, K-образных и U-образных канавок.

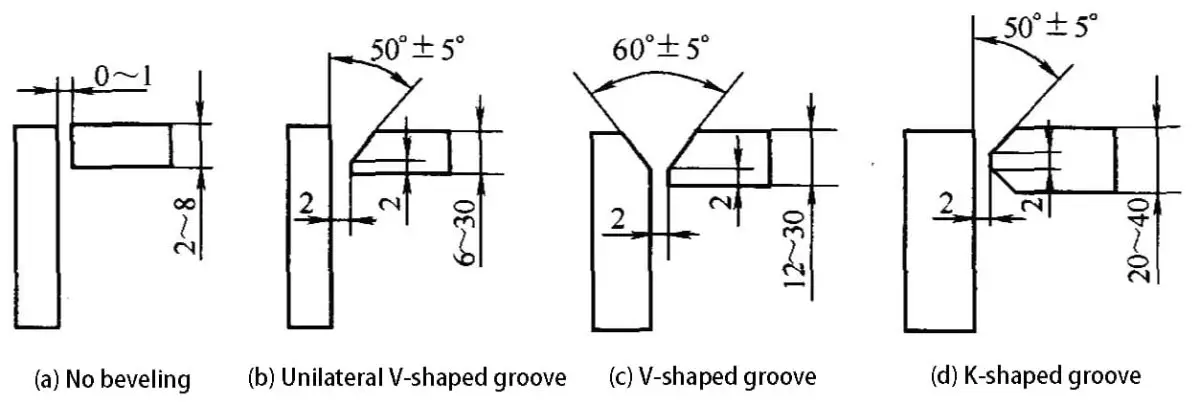

(2) В зависимости от толщины заготовки, структуры и условий нагрузки, формы пазов для угловых и Т-образных соединений можно разделить на I-образные, односторонние V-образные с тупым краем и K-образные.

a) I-образная

b) Односторонняя V-образная форма (с тупым краем)

в) К-образная форма (с тупым краем)

2. Принципы проектирования канавок

Форма и размеры канавки выбираются и проектируются в первую очередь исходя из толщины стальной конструкции, выбранного метода сварки, положения и процесса сварки. Конструкция должна:

1) Минимизируйте количество присадочного материала в сварном шве;

2) Экспонат свариваемость;

3) Убедитесь, что форма паза легко поддается обработке;

4) Облегчает регулировку сварочной деформации;

В целом, при сварке заготовок толщиной до 6 мм с помощью электродуговой сварки или при автоматической сварке заготовок толщиной до 14 мм можно получить квалифицированный сварной шов без подготовки канавки.

Однако между пластинами должен оставаться зазор, чтобы присадочный металл заполнял сварочную ванну, обеспечивая полное сплавление. Если в стальная пластина Если толщина превышает указанную выше, дуга не может проникнуть через пластину, и необходимо рассмотреть вопрос о подготовке канавки.

Чтобы обеспечить точное и аккуратное изготовление своих проектов, инженеры должны всесторонне изложить технические характеристики конструкций и изделий с помощью подробных проектных чертежей и комплексной документации по спецификациям.

Для сварных соединений проектировщики в основном используют стандартные символы сварных швов и коды сварочных процессов. Хотя можно использовать традиционные методы технического черчения, графическое или текстовое описание сложных требований к процессу сварки и соображений для сложных соединений может стать чрезмерно громоздким и подверженным неправильному толкованию.

Следовательно, применение стандартизированных символов и кодов имеет решающее значение для однозначного определения следующих важнейших аспектов сварных соединений:

Эти стандартизированные представления не только оптимизируют рабочий процесс между проектированием и изготовлением, но и минимизируют ошибки при общении, повышают производительность и обеспечивают постоянное качество в различных производственных условиях. Кроме того, они облегчают соблюдение международных стандартов сварки, таких как AWS A2.4 или ISO 2553, которые необходимы для глобальных производственных операций и обеспечения качества.

Символы сварных швов: Символы, нанесенные на чертежи для обозначения формы, размера и способа выполнения сварного шва.

Они регулируются GB/T324-1998 "Символическое представление сварных швов" (применимо к сварке металлов плавлением и контактной сварке) и GB/T5185-1999 "Коды представления для сварки металлов и Пайка Методы работы с чертежами.

Символ сварного шва состоит из:

Основные символы: Эти символы представляют собой форму поперечного сечения сварного шва, приближенную к форме поперечного сечения сварного шва.

| Названия сварных швов | Форма поперечного сечения сварного шва. | Символ |

| I-образный сварной шов |  |  |

| V-образный сварной шов |  |  |

| V-образный сварной шов с тупым краем |  |  |

| Односторонний V-образный сварной шов |  |  |

| Односторонний V-образный сварной шов с тупым краем |  | |

| U-образный сварной шов с тупыми краями |  |  |

| Герметизация сварного шва |  | |

| Филейная сварка |  |  |

| Сварка штекером или сварка в паз |  |  |

| Сварка с развальцовкой |  |  |

| Точечная сварка |  |  |

| Сварной шов |  |  |

Дополнительные символы: Эти символы представляют собой дополнительные требования к характеристикам формы поверхности сварного шва. Дополнительные символы обычно используются в сочетании с основными символами сварного шва, когда к форме поверхности сварного шва предъявляются особые требования.

| Имя | Помощь Техника сварки | Символ | Инструкции |

| Плоский символ |  | Указывает на ровную поверхность сварного шва. | |

| Символ вогнутости |  | Указывает на вогнутую поверхность сварного шва. | |

| Выпуклый символ |  | Указывает на выпуклую поверхность сварного шва. |

Символы усиления сварного шва: Эти символы используются для дополнительной иллюстрации определенных характеристик сварного шва.

| Имя | Форма | Символ | Индикация |

| Символ с колодкой |  | Указывает на наличие подкладочной полосы в нижней части сварного шва. | |

| Символ трехстороннего сварного шва |  |  | Предлагает трехсторонние сварные швы и направление проема. |

| Символ сварного шва по периметру |  |  | Символизирует сварной шов, окружающий заготовку. |

| Символ поля |  | Обозначает сварку, выполняемую на месте или на строительной площадке. | |

| Символ хвоста |  | Для обозначения хвостовой части свинцовой линии можно сослаться на GB5185-1999 для методов сварки и аналогичных обозначений". |

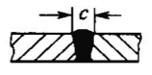

Условные обозначения размеров сварного шва: Эти символы используются для обозначения размеров канавок и сварных швов.

| Символ | Имя | Схематическая диаграмма |

| σ | Толщина листа |  |

| c | Ширина сварного шва |  |

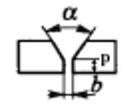

| b | Корневой зазор |  |

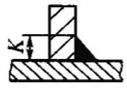

| K | Высота носка сварного шва |  |

| p | Высота тупой кромки |  |

| d | Диаметр сварного пятна |  |

| a | Угол паза |  |

| h | Усиление сваркой |  |

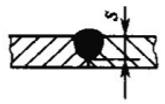

| s | Эффективная толщина сварного шваОдно и то же сварное соединение |  |

| N | Символ количества |  |

| e | Расстояние между сварными швами |  |

| l | Длина сварного шва |  |

| R | Корневой радиус |  |

| H | Высота канавки |  |

Лидерская линия: Состоит из ведущей линии со стрелками, двух контрольных линий (горизонтальных) - сплошной и пунктирной, а также хвостовой части.

Для упрощения аннотации и текстового пояснения методов сварки можно использовать коды, обозначающие различные методы сварки, такие как сварка металлов и пайка, обозначаемые арабскими цифрами в соответствии с национальным стандартом GB/T 5185-1999.

Аннотации к методам сварки расположены в конце направляющей линии.

| Имя | Метод сварки |

| Дуговая сварка | 1 |

| Экранированный Металлическая дуга Сварка | 111 |

| Дуговая сварка под флюсом | 12 |

| Металл инертный Газовая сварка (MIG) | 131 |

| Сварка вольфрамовым электродом в инертном газе (TIG) | 141 |

| Сварка под давлением | 4 |

| Ультразвуковая сварка | 41 |

| Сварка трением | 42 |

| Диффузионная сварка | 45 |

| Сварка взрывом | 441 |

| Сварка сопротивлением | 2 |

| Точечная сварка | 21 |

| Сварка швов | 22 |

| Сварка пламенем | 24 |

| Газовая сварка | 3 |

| Кислородно-ацетиленовая сварка | 311 |

| Кислородно-пропановая сварка | 312 |

| Другие методы сварки | 7 |

| Лазерная сварка | 751 |

| Электронный луч | 76 |

Схематическое изображение сварных швов

В соответствии с национальным стандартом GB/Tl2212-1990 "Технический чертеж - размеры, пропорции и упрощенное представление Сварочные символы"Когда необходимо упрощенно изобразить сварные швы на чертежах, они могут быть представлены с помощью видов, видов в разрезе, видов в поперечном сечении или даже аксонометрических видов для наглядности.

Как правило, на одном рисунке допускается только один вид изображения.

(a) Метод рисования вида торца сварного шва

(b) Метод рисования вида сечения сварного шва

(c) Метод нанесения профиля сварного шва

Национальные стандарты GB/T324-1988, GB/T5185-1999 и GB/T12212-1990 определяют методы аннотирования символов сварных швов и кодов методов сварки.

(1) Символы сварки и коды методов сварки могут быть точно и однозначно представлены с помощью направляющих линий и соответствующих правил.

(2) При аннотировании сварных швов сначала аннотируются основные символы сварного шва сверху или снизу от контрольных линий, а другие символы аннотируются в соответствующих местах, как предписано.

(3) Обычно нет особых требований к положению линии стрелки относительно сварного шва, но при аннотировании V-образных, односторонних V-образных, J-образных и т.д. сварных швов стрелка должна указывать на заготовку с канавкой.

(4) При необходимости линию стрелки можно согнуть один раз.

(5) Мнимая линия отсчета может быть проведена выше или ниже реальной линии отсчета.

(6) Линия привязки обычно должна быть параллельна нижнему краю чертежа, но при особых условиях она может быть и перпендикулярна нижнему краю.

(7) Если сварной шов и линия стрелки находятся на одной стороне соединения, основной символ сварного шва наносится со стороны действительной контрольной линии; и наоборот, если сварной шов и линия стрелки не находятся на одной стороне соединения, основной символ сварного шва наносится со стороны воображаемой контрольной линии.

При необходимости основной символ сварного шва может быть дополнен символами размеров и данными.

Принципы аннотации:

1) Размеры поперечного сечения сварного шва обозначены в левой части основного символа, например: высота тупой кромки p, высота канавки H, размер угла сварки K, высота остаточного шва h, эффективная толщина сварного шва S, радиус корня R, ширина сварного шва C и диаметр самородка d.

2) Размеры в направлении длины сварного шва обозначены на правой стороне основного символа, например: длина сварного шва L, зазор между сварными швами e и количество одинаковых сварных швов n.

3) Угол паза α, угол торца паза β, корневой зазор b и другие размеры обозначены на верхней или нижней стороне основного символа.

4) На хвостовой части нанесен символ, обозначающий количество одинаковых сварных швов.

5) Если необходимо отметить много измерений и их нелегко различить, перед данными можно добавить соответствующий символ измерения.

| Имя | Схематическая диаграмма | Маркировка |

| Сварной шов встык |  |  |

|  | |

| Прерывистый сварной шов |  |  |

| Поэтапный прерывистый сварной шов |  |  |

| Точечный сварной шов |  |  |

| Сварной шов Сварной шов |  |  |

| Сварной шов с заглушкой или сварной шов с канавкой |  |  |

В GB/T12212-1990 также предусмотрены упрощенные методы аннотирования сварочных соединений при определенных обстоятельствах.