Сварка - основа современного производства, но при таком количестве доступных методов, как выбрать правильный для вашего проекта? В этой статье блога мы погрузимся в мир сварки и рассмотрим наиболее распространенные методы, используемые в промышленности сегодня. Наш эксперт, инженер-механик, расскажет вам о плюсах и минусах каждого метода, помогая принять взвешенное решение для вашего следующего проекта. Приготовьтесь зажечь искру своих знаний и поднять свои навыки сварки на новый уровень!

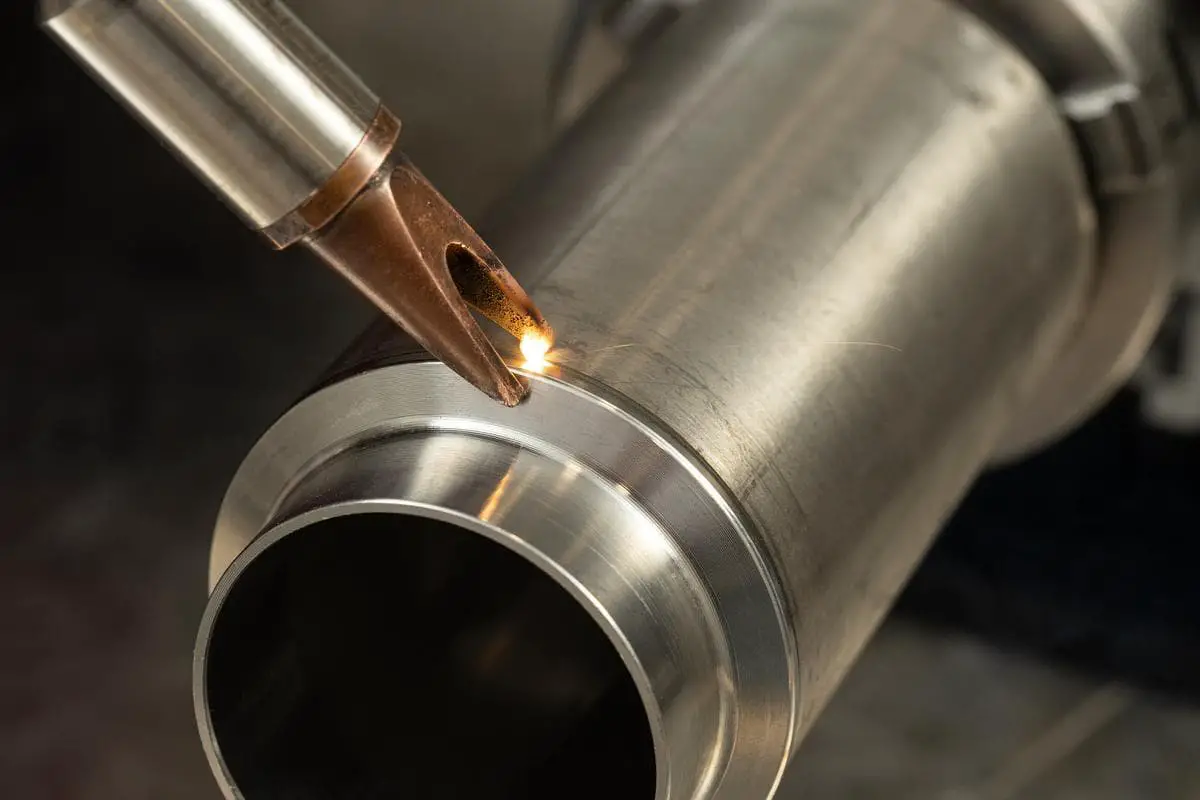

Ручная дуговая сварка - самый ранний и до сих пор наиболее распространенный метод сварки среди всех технологий дуговой сварки.

В качестве электрода и присадочного металла используется сварочный пруток с внешним покрытием, при этом дуга горит между концом сварочного прутка и поверхностью свариваемого изделия.

Под тепловым воздействием электрической дуги покрытие может, с одной стороны, генерировать газ для защиты дуги, а с другой - образовывать шлак, который покрывает поверхность сварочной ванны, предотвращая взаимодействие расплавленного металла с окружающим газом.

Более значительная роль шлака заключается в том, что он вступает в физико-химические реакции с расплавленным металлом или вводит в него легирующие элементы, улучшая тем самым свойства сварной шов.

Дуговая сварка Оборудование простое, портативное и гибкое в эксплуатации. Его можно использовать для сварки коротких швов при ремонте и сборке, особенно для сварки в труднодоступных местах.

При наличии соответствующего сварочный прутокДуговая сварка может применяться для большинства промышленных видов углеродистой стали, нержавеющей стали, чугуна, меди, алюминия, никеля и их сплавов.

Это разновидность дуговой сварки в среде защитного газа неплавящимся электродом, при которой дуга между вольфрамовым электродом и заготовкой приводит к расплавлению металла и образованию сварного шва.

Во время процесс сваркиВольфрамовый электрод не плавится и служит только в качестве электрода.

Одновременно из сопла сварочной горелки подается аргон или гелий для защиты. По мере необходимости можно добавлять дополнительный металл - процесс, известный во всем мире как Сварка TIG.

Сварка вольфрамовым электродом в среде инертного газа (TIG) - отличный метод для соединения тонколистового металла и сварки корневого прохода благодаря превосходному контролю над подачей тепла.

Этот метод может применяться практически ко всем металлическим соединениям, особенно полезен он для сварка металлов такие как алюминий и магний, образующие тугоплавкие оксиды, а также реактивные металлы, такие как титан и цирконий.

Хотя этот метод сварки обеспечивает высококачественные швы, его скорость ниже по сравнению с другими методами дуговой сварки.

При этом методе сварки используется тепло от горящей дуги между непрерывно подаваемой сварочной проволокой и изделием. Дуга защищается газом, распыляемым из сопла горелки.

Газ Металлическая дуга При сварке обычно используются защитные газы, такие как аргон, гелий, CO2 или смесь этих газов.

Если в качестве защитного газа используется аргон или гелий, это называется инертным металлом. Газовая сварка (MIG) - термин, широко используемый на международном уровне.

Когда в качестве защитного газа используется смесь инертного газа и окислительного газа (O2, CO2), или когда используется газ CO2 или смесь CO2 + O2, это повсеместно называется сваркой в активном газе металла (MAG).

Основные преимущества Сварка MAG К ним относятся возможность удобной сварки в различных положениях в сочетании с высокой скоростью сварки и скоростью наплавки.

MAG-сварка совместима с большинством основных металлов, включая углеродистую сталь и легированная сталь. В отличие от этого, газовая дуговая сварка (GMAW) в среде инертного газа подходит для нержавеющей стали, алюминия, магния, меди, титанциркониевые и никелевые сплавы. Этот метод сварки также может быть использован для точечная сварка.

Плазменно-дуговая сварка это один из видов дуговой сварки неплавящимся электродом. Для сварки используется сжатая дуга между электродом и изделием (так называемая переносная дуга).

Обычно используется электрод из вольфрама. Плазменный газ, генерирующий плазменная дуга может быть аргон, азот, гелий или их смесь.

Кроме того, для защиты через сопло используется инертный газ. Во время сварки можно добавлять присадочный металл, хотя это не всегда необходимо.

При плазменно-дуговой сварке, благодаря прямой дуге и высокой плотности энергии, обеспечивается сильное проплавление дуги. Эффект "замочной скважины", возникающий при плазменно-дуговой сварке, позволяет стыковая сварка большинства металлов в определенном диапазоне толщин без использования канавки, обеспечивая равномерное проплавление и ровные сварные швы.

Поэтому плазменно-дуговая сварка отличается высокой производительностью и превосходными качество сварки. Однако плазма оборудование для дуговой сваркивключая сопло, является относительно сложным и требует высокого контроля над параметрами сварочного процесса.

Большинство металлов, которые можно сваривать с помощью сварки вольфрамовым электродом в инертном газе (TIG), можно сваривать и с помощью плазменно-дуговой сварки.

По сравнению с этим, плазменно-дуговая сварка может быть более эффективной для очень тонких металлов толщиной менее 1 мм.

Дуговая сварка трубчатой проволокой также использует горящую дугу между непрерывно подаваемой сварочной проволокой и изделием в качестве источника тепла для сварки, что можно рассматривать как разновидность газовой дуговой сварки металлов. Используется трубчатая сварочная проволока, заполненная различными компонентами флюса.

Во время сварки защитный газ, в основном CO2, добавляется извне. Флюс при нагревании разлагается или плавится, обеспечивая тем самым шлак для защиты сварочной ванны, диффузию сплава и стабилизацию дуги.

Дуговая сварка с порошковым покрытием, помимо вышеупомянутых преимуществ газовой дуговой сварки, обладает превосходными металлургическими свойствами благодаря наличию внутреннего флюса. Этот метод может применяться для сварки различных соединений большинства черных металлов.

Дуговая сварка с порошковым покрытием получила широкое распространение в ряде развитых промышленных стран. Термин "порошковая проволока" - это то, что мы сегодня называем "трубчатой сварочной проволокой".

Эта категория методов сварки использует тепло сопротивления в качестве источника энергии, включая электрошлаковую сварку, работающую от тепла сопротивления расплавленного шлака и контактная сварка работающие за счет тепла твердого тела. Электрошлаковая сварка, обладающая уникальными свойствами, будет рассмотрена далее.

В этом разделе представлены различные виды контактной сварки, использующие в качестве источника энергии тепло твердого тела, в том числе точечная сварка, шовная сварка, проекционная сваркаСтыковая сварка.

Сварка сопротивлением - это метод, при котором происходит расплавление контактных поверхностей между двумя заготовками за счет резистивного тепла, выделяемого при прохождении тока через заготовки под определенным давлением электрода. В этом процессе обычно используется большой ток.

Чтобы предотвратить образование дуги на контактной поверхности и обеспечить кузнечную сварку металла шва, во время сварки необходимо постоянно прикладывать давление. При этом типе контактной сварки чистота поверхности заготовки имеет первостепенное значение для достижения стабильного качества шва.

Поэтому перед сваркой необходимо очистить контактные поверхности между электродом и заготовкой, а также между заготовками.

Точечная, шовная и проекционная сварка характеризуются высоким сварочным током (однофазным, от нескольких тысяч до десятков тысяч ампер), коротким временем подачи напряжения (от нескольких циклов до нескольких секунд), дорогим и сложным оборудованием, а также высокой производительностью, что делает их пригодными для массового производства.

Эти методы в основном используются для сварки тонких листов толщиной менее 3 мм. Ими можно сваривать все виды сталей, цветные металлы, такие как алюминий и магний, их сплавы, а также нержавеющую сталь.

Электронно-лучевая сварка - это метод, использующий тепловую энергию, выделяемую при ударе концентрированного высокоскоростного электронного луча о поверхность заготовки.

При электронно-лучевой сварке электронная пушка генерирует и ускоряет электронный луч.

К распространенным видам электронно-лучевой сварки относятся: электронно-лучевая сварка в высоком вакууме, электронно-лучевая сварка в низком вакууме и электронно-лучевая сварка в невакуумных условиях.

Первые два метода выполняются в вакуумной камере. Время подготовки к сварке (в первую очередь время на откачку вакуума) достаточно велико, а размер заготовки ограничен размерами вакуумной камеры.

По сравнению с дуговой сваркой, электронно-лучевая сварка отличается глубоким проварузкая ширина расплава и высокая чистота металла. Она универсальна, способна выполнять точную сварку тонких материалов, а также работать с очень толстыми деталями, до 300 мм.

Для электронно-лучевой сварки подходят все металлы и сплавы, которые можно сваривать плавлением другими методами. В основном она используется для сварки высококачественных изделий.

Более того, он может решить проблемы сварки связанных с разнородными металлами, легко окисляющимися металлами и трудноплавкими металлами. Однако он не подходит для изделий массового производства.

Лазерная сварка В качестве источника тепла для процесса сварки используется мощный, когерентный, монохроматический поток фотонов, сфокусированный в лазерный луч. Этот подход к сварке обычно включает лазерную сварку непрерывной мощности и лазерную сварку импульсной мощности.

Сайт преимущество лазера Сварка не требует проведения в вакууме, но ее недостатком является то, что ее проникающая способность не такая сильная, как у электронно-лучевой сварки.

Лазерная сварка позволяет точно управлять энергией, что дает возможность сваривать прецизионные микроустройства. Она может применяться ко многим металлам, особенно при сварке некоторых трудносвариваемых и разнородных металлов.

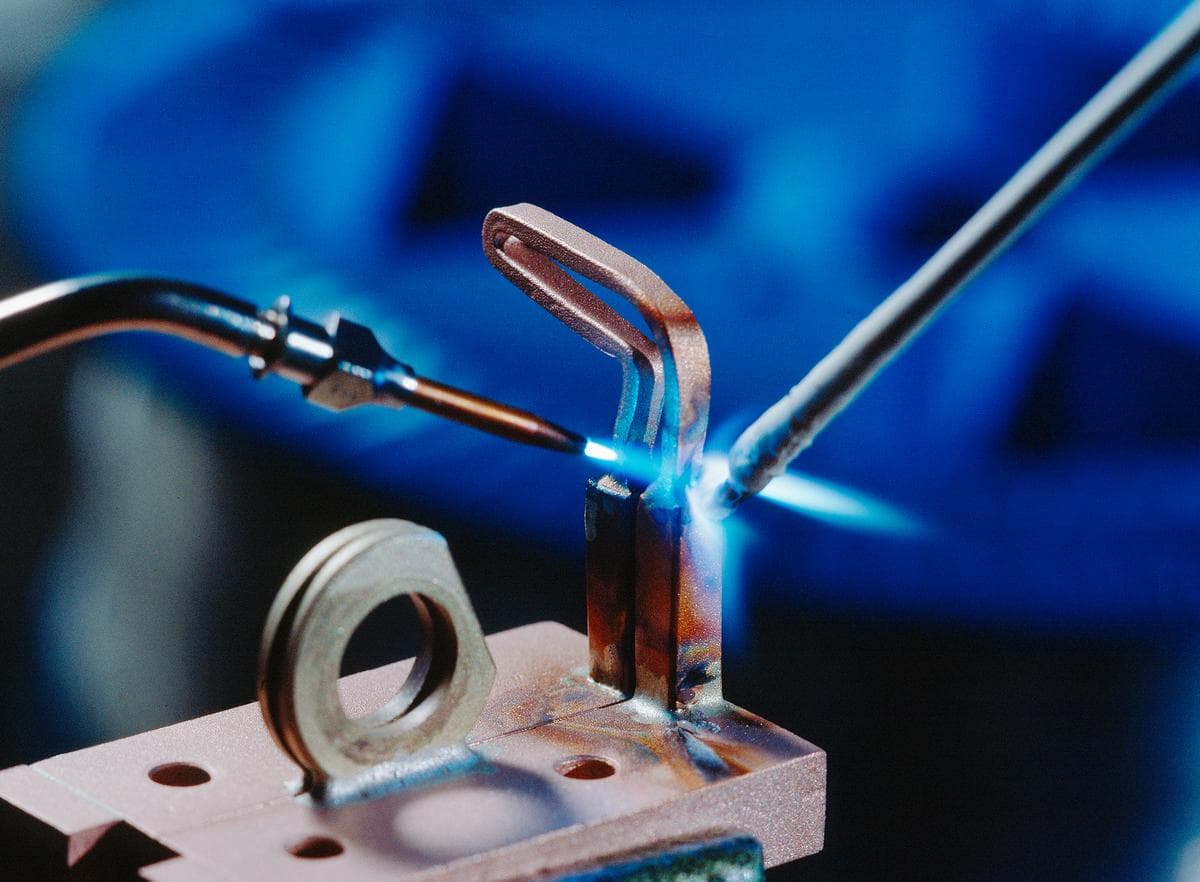

Энергия для пайка может происходить за счет тепла химических реакций или косвенной тепловой энергии. В качестве наполнителя используется металл с более низкой температурой плавления, чем паяемый материал.

Этот металл плавится при нагревании, и капиллярное действие втягивает наполнитель в зазор на контактной поверхности соединения, смачивая поверхность паяемого металла.

В результате этого процесса образуется паяное соединение за счет взаимной диффузии между жидкой и твердой фазами. Таким образом, пайка - это метод сварки, в котором участвуют как твердая, так и жидкая фазы.

Пайка осуществляется при относительно низкой температуре нагрева, в результате чего основной металл остается нерасплавленным и не требует приложения давления.

Однако перед пайкой необходимо принять определенные меры по очистке поверхности заготовки от масла, пыли и слоев окисления. Это очень важный шаг, обеспечивающий хорошее смачивание заготовки и качество соединения.

Пайка классифицируется как твердая пайка, когда линия жидкости паяемого сплава находится выше 450℃, но ниже температуры плавления основного металла. Когда она опускается ниже 450℃, пайка называется мягкой.

В зависимости от источника тепла или метода нагрева пайку можно разделить на пламенную, индукционную, печную, пайку погружением, пайку сопротивлением и т.д.

Учитывая относительно низкую температуру нагрева при пайке, воздействие на нее минимально. свойства материала заготовки, с уменьшенной деформацией напряжений. Однако прочность паяных соединений, как правило, ниже, а жаростойкость хуже.

Пайка может использоваться для соединения углеродистой стали, нержавеющей стали, высокотемпературных сплавов, алюминия, меди и других материалов. металлические материалы. Он также позволяет соединять разнородные металлы, а также металлы и неметаллы.

Он особенно хорошо подходит для соединений, выдерживающих небольшие нагрузки или работающих при комнатной температуре, и особенно применим для прецизионных, миниатюрных и сложных заготовок с несколькими паяными швами.

Электрошлаковая сварка это метод, использующий в качестве источника энергии резистивное тепло расплавленного шлака. Процесс сварки осуществляется в монтажном зазоре, образованном торцами двух заготовок и двумя медными ползунами с водяным охлаждением в вертикальном положении.

Во время сварки для расплавления торцов заготовок используется резистивное тепло, выделяемое электрическим током, проходящим через расплавленный шлак.

В зависимости от формы электрода, используемого при сварке, электрошлаковую сварку можно разделить на электрошлаковую сварку проволочным электродом, электрошлаковую сварку пластинчатым электродом и электрошлаковую сварку расходуемым соплом.

К преимуществам электрошлаковой сварки относятся способность сваривать заготовки большой толщины (от 30 мм до более 1000 мм) и высокая производительность. Она преимущественно используется для сварки стыковых и тавровых соединений.

Электрошлаковая сварка может применяться при сварке различных стальных конструкций, а также при монтажной сварке отливок.

Из-за медленного процесса нагрева и охлаждения электрошлак сварное соединение имеет широкую зону термического влияния с грубой микроструктурой, что приводит к повышению вязкости. Поэтому обычно требуется послесварочная термообработка.

При высокочастотной сварке в качестве источника энергии используется тепловое сопротивление в твердом состоянии.

В процессе сварки высокочастотный ток выделяет тепло сопротивления внутри заготовки, нагревая поверхность зоны сварки до расплавленного или близкого к пластичному состояния.

Затем прикладывается (или не прикладывается) усилие ковки, в результате чего происходит сплавление металлов. Таким образом, это разновидность контактной сварки в твердом состоянии.

Высокочастотную сварку можно разделить на контактную высокочастотную сварку и индукционную высокочастотную сварку в зависимости от того, как высокочастотный ток выделяет тепло в обрабатываемом изделии.

При контактной высокочастотной сварке ток высокой частоты передается на изделие через механический контакт. При индукционной высокочастотной сварке ток высокой частоты индуцирует электрический ток в изделии за счет эффекта сцепления с внешней индукционной катушкой.

Высокочастотная сварка - это узкоспециализированный метод сварки, требующий специального оборудования в зависимости от вида продукции.

Он обеспечивает высокую производительность, скорость сварки достигает 30 м/мин. В основном используется для сварки продольных или спиральных швов при производстве труб.

Газовая сварка - это тип сварки Метод, в котором в качестве источника тепла используется газовое пламя. Чаще всего используется кислородно-ацетиленовое пламя, где в качестве топлива используется ацетилен.

Несмотря на простоту и удобство использования оборудования, газовая сварка отличается более медленной скоростью нагрева и меньшей производительностью. Кроме того, при такой сварке образуется большая зона термического влияния, что может привести к значительной деформации.

Газовая сварка может использоваться для соединения многих черных металлов, цветных металлов и их сплавов. Как правило, она используется для ремонта и изготовления отдельных тонких деталей. сварка листов.

Газовая сварка под давлением, как и газовая сварка, использует газовое пламя в качестве источника тепла. В ходе процесса концы двух соединяемых заготовок нагреваются до определенной температуры, затем прикладывается давление, достаточное для получения прочного соединения.

Этот метод представляет собой разновидность сварки в твердой фазе. При сварке в среде газа под давлением присадочный металл не добавляется. Он широко используется для сварки рельсов и сварка арматуры.

Сварка взрывом - еще один метод сварки в твердом состоянии, использующий в качестве источника энергии тепло химической реакции.

Однако он использует энергию, возникающую при детонации взрывчатки, для соединения металлов. Под воздействием взрывной волны два куска металла ускоряются и ударяются, образуя металлическое соединение менее чем за секунду.

Из всех методов сварки сварка взрывом обеспечивает самый широкий диапазон соединения разнородных металлов. Она может сплавлять два металлургически несовместимых металла в различные переходные соединения.

Сварка взрывом широко используется для наплавки поверхности больших плоских листов и является эффективным методом изготовления композитных листов.

Сварка трением это процесс сварки в твердом состоянии, работающий за счет механической энергии. Для соединения металлов используется тепло, выделяемое при механическом трении между двумя поверхностями.

Тепло при сварке трением концентрируется на стыке, поэтому зона термического воздействия узкая.

Между двумя поверхностями должно быть приложено давление, и в большинстве случаев давление увеличивается в конце фазы нагрева, в результате чего нагретый металл подвергается ковке и скрепляется. Как правило, поверхность шва не плавится.

Сварка трением обеспечивает высокую производительность, и теоретически практически все металлы, которые можно подвергать горячей ковке, можно сваривать трением. Эта техника также может быть использована для сварка разнородных металлов.

Применяется для заготовок с максимальным диаметром круглого сечения 100 мм.

Ультразвуковая сварка - это метод сварки в твердом теле, источником энергии для которого служит механическая энергия.

В процессе обработки заготовка, находящаяся под относительно низким статическим давлением, подвергается высокочастотным колебаниям, создаваемым акустическим полюсом. Это вызывает интенсивное трение на поверхности соединения, нагревая ее до температура сварки и формирует связь.

Ультразвуковая сварка может использоваться для соединения большинства металлических материалов, облегчая сварку металлов, разнородных металлов и соединения между металлами и неметаллами.

Этот метод подходит для многократного производства металлических проволок, фольги или тонких металлические листы толщиной менее 2-3 мм.

Диффузионная сварка В качестве источника энергии для сварки в твердой фазе обычно используется косвенное тепло. Обычно она выполняется в вакууме или в защитной атмосфере.

В процессе сварки поверхности двух свариваемых заготовок соприкасаются под воздействием высоких температур и значительного давления и удерживаются в таком состоянии определенное время для достижения межатомного расстояния. Последующая диффузия атомов приводит к склеиванию.

Перед сваркой необходимо не только очистить поверхность заготовки от окислов и других загрязнений, но и шероховатость поверхности также должно быть ниже определенного значения, чтобы обеспечить качество сварного шва.

Диффузионная сварка практически не оказывает вредного воздействия на свойства соединяемых материалов.

Он может использоваться для сварки широкого спектра как однородных, так и разнородных металлов, а также некоторых неметаллические материалы, такие как керамика.

Кроме того, диффузионная сварка способна соединять сложные конструкции и детали со значительной разницей в толщине.