Почему сварка алюминия считается одной из самых сложных задач в металлообработке? Уникальные свойства алюминия - его высокая теплопроводность, восприимчивость к окислению и склонность к образованию горячих трещин - требуют особых технологий и материалов для обеспечения прочных сварных швов без дефектов. В этой статье рассматриваются тонкости сварки алюминия, начиная с классификации материалов и их подготовки и заканчивая различными методами сварки, наиболее подходящими для алюминиевых сплавов. К концу статьи вы поймете критические факторы для получения успешных алюминиевых швов и методы, позволяющие уменьшить распространенные проблемы.

Алюминий - один из наиболее широко используемых в промышленности цветных металлов. Алюминий и алюминиевые сплавы обладают отличными физическими свойствами и механическими характеристиками. Они имеют низкую плотность, высокую прочность, высокую теплопроводность, высокую электропроводность и сильную коррозионную стойкость.

Они широко используются для сварки конструкционных изделий в таких отраслях, как машиностроение, энергетика, химическая, легкая, аэрокосмическая, железнодорожная, судостроительная и автомобильная промышленность.

Примерами таких изделий являются самолеты, космические аппараты, ракеты, высокоскоростные железнодорожные локомотивы и транспортные средства, торпеды и торпедные катера, легкие автомобили, велосипеды и гоночные автомобили, различные химические емкости, кондиционеры, теплообменники, радарные антенны, микроволновые устройства и т.д.

Различные виды сварки плавлением, контактной сварки и пайка Конструкции изготовлены из алюминия и алюминиевых сплавов.

Алюминий и алюминиевые сплавы можно разделить на три категории по методам их изготовления: кованый алюминий, алюминиевые сплавы и литой алюминий сплавы.

В зависимости от серии сплава, алюминий и алюминиевые сплавы Можно разделить на восемь категорий: промышленный чистый алюминий, алюминиево-медный сплав, алюминиево-марганцевый сплав, алюминиево-кремниевый сплав, алюминиево-магниевый сплав, алюминиево-магниево-кремниевый сплав, алюминиево-цинково-магниево-медный сплав и другие алюминиевые сплавы.

По методам упрочнения их можно разделить на алюминий и алюминиевые сплавы, не поддающиеся термической обработке, и алюминиевые сплавы, поддающиеся термической обработке.

Алюминий обладает рядом физических характеристик, которые отличаются от других металлов, что приводит к различным характеристикам сварки алюминия и алюминиевых сплавов. Сайт свариваемость Алюминий и алюминиевые сплавы уступают низкоуглеродистой стали, а их сварочные характеристики также отличаются от стальных.

Сварочные характеристики алюминия и алюминиевых сплавов зависят от их состава, при этом общими проблемами являются окисление, растрескивание, пористость, снижение механических свойств соединения и коррозионная стойкость.

(1) Чувствительность к окислению:

Алюминий сильно подвержен окислению на воздухе и во время сварки. Образующийся оксид алюминия (Al2O3) имеет высокую температуру плавления, стабильные свойства, гигроскопичность и трудно удаляется. Это препятствует процессам сварки и пайки, что приводит к образованию таких дефектов, как пористость, включения, отсутствие плавления и неполное проплавление в сварном или паяном соединении.

Поэтому перед сваркой или пайкой необходима строгая очистка поверхности для удаления поверхностной оксидной пленки, а в процессе сварки или пайки следует принимать меры для предотвращения дальнейшего окисления или удаления вновь образовавшихся оксидов.

Алюминий обладает сильным сродством к кислороду, легко образуя плотную пленку Al2O3 на воздухе. Температура плавления Al2O3 достигает 2050℃, что значительно превышает температуру плавления алюминия и его сплавов (500℃-600℃). Относительно высокая плотность Al2O3 препятствует хорошему соединению металлов во время сварки, вызывая включение шлака или неполное сплавление из-за оксидной пленки. Оксидная пленка также может поглощать влагу, что во время сварки приводит к образованию пор в сварном шве. В определенных положениях под горизонтальными или верхняя сваркаВо время затвердевания эти поры поднимаются к линии сплавления в верхней части шва. Они блокируются находящимся над ними твердым металлом и не могут выйти, образуя цепочку пор в верхней части шва.

(2) Высокая теплопроводность и удельная теплоемкость:

Алюминий и алюминиевые сплавы обладают высокой теплопроводностью и удельной теплоемкостью, которые примерно в два раза выше, чем у стали. В течение процесс сваркиПри этом большое количество тепловой энергии быстро переходит в основной металл.

Во время сварки высокая теплопроводность позволяет быстро отводить тепло в основной металл. Поэтому при сварке алюминия и его сплавов энергия расходуется не только на расплавление металлической ванны, но еще больше тепла уходит в другие части металла. Для получения качественных сварных соединений целесообразно использовать концентрированные источники энергии большой мощности, а иногда применяются меры по предварительному подогреву.

(3) Чувствительность к горячему растрескиванию:

Горячее растрескивание - распространенный дефект, возникающий при сварке и термическая обработка алюминиевых сплавов. Для алюминиевых сплавов, не поддающихся термической обработке, горячее растрескивание может возникнуть при наличии значительных ограничений в соединении и неправильном контроле сварная шайба формирование.

Наиболее распространенным типом горячего растрескивания является растрескивание при затвердевании в металле шва, иногда вблизи шва может наблюдаться ликвационное растрескивание.

Коэффициент линейного расширения большой, примерно в два раза больше, чем у углеродистой стали, и низкий. легированная сталь. Объемная скорость усадки относительно высока и достигает примерно 6,5%, по сравнению с 3,5% для железа. В результате чрезмерное внутреннее усадочное напряжение может вызвать пористость и термическое растрескивание во время затвердевания сварочной ванны.

Меры по предотвращению термического растрескивания на производстве могут включать корректировку состава сварочной проволоки и процессов сварки.

Меры по предотвращению горячего растрескивания включают в себя:

1) Добавление некоторых модификаторов к алюминию сварка сплавом проволока может значительно повысить устойчивость к трещинам.

Обычные модификаторы включают такие элементы, как Ti, Zr, V и B. Эти элементы могут реагировать с алюминием, образуя соединения тугоплавких металлов в результате реакции включения. Эти мелкие тугоплавкие частицы могут выступать в качестве неспонтанных ядер во время затвердевания, тем самым улучшая структуру зерна и повышая пластичность и вязкость.

2) Выбор подходящего метода сварки и параметры сварки.

Методы сварки с концентрацией тепла и быстрыми скоростями нагрева и охлаждения позволяют предотвратить образование крупных столбчатых зерен с сильной ориентацией, уточнить структуру зерна и повысить трещиностойкость. Поэтому склонность к образованию трещин значительно ниже при использовании сварки TIG или MIG по сравнению с газовая сварка.

Увеличение сварочного тока может привести к перегреву сварочной ванны и увеличению коэффициента проплавления, в результате чего в сварной шов попадает большая доля основного металла с низкой трещиностойкостью, что снижает трещиностойкость сварного шва.

Увеличение скорости сварки может привести к увеличению скорости деформации сварное соединение а также увеличивают склонность к образованию трещин. Поэтому при сварке алюминиевых сплавов с высокой склонностью к образованию трещин не рекомендуется использовать большие сварочные токи или высокие скорости сварки.

3) Выбор структурных форм с меньшей жесткостью может повысить трещиностойкость.

(4) Восприимчивость к пористости:

Основным типом пористости, образующейся при сварке алюминия и алюминиевых сплавов, является водородная пористость. В процессе сварки водород может образовываться из двух источников: влаги в атмосфере столба дуги и влаги, адсорбированной на поверхностной оксидной пленке сварочной проволоки и основного металла.

В условиях высокотемпературной сварки влага, впитавшаяся в поверхность сварочный материал или канавки, а также влага из окружающего влажного воздуха могут попасть в зону дуги и разложиться на атомарный водород, который растворяется в жидком алюминии.

(5) Снижение механических свойств сварных соединений:

После сварки алюминия и алюминиевых сплавов может наблюдаться различная степень размягчения шва, особенно в твердом алюминии и сверхтвердых алюминиевых сплавах, что приводит к значительному снижению прочности.

1) Размягчение алюминиевых сплавов, не поддающихся термической обработке:

Для чистого алюминия и коррозионно-стойких алюминиевых сплавов при сварке в отожженном состоянии с использованием сварочной проволоки с химическим составом, аналогичным основному металлу, проблема размягчения обычно не возникает.

Однако при сварке в закаленном холоднодеформированном состоянии и нагреве выше определенной температуры происходит рекристаллизационное размягчение, что приводит к снижению прочности соединения. Для решения этой проблемы необходимо использовать метод сварки с концентрированным нагревом, чтобы предотвратить расширение области крупного зерна. Холодная обработка молотком соединения в холодном состоянии после сварки может обеспечить некоторый эффект упрочнения.

2) Размягчение термообрабатываемых алюминиевых сплавов:

При сварке твердого алюминия и сверхтвердых алюминиевых сплавов, как в отожженном, так и в состаренном состоянии, прочность соединения будет ниже, чем у основного металла, если не применить послесварочную термообработку. Область, в которой снижаются характеристики соединения, находится в основном в сварном шве, зона слиянияили зона теплового воздействия.

При сварке термообрабатываемых алюминиевых сплавов высока склонность к образованию горячих трещин, поэтому выбранная сварочная проволока обычно имеет значительное отличие по химическому составу от основного металла.

В результате прочность сварного шва оказывается ниже, чем у основного металла, а сам шов имеет грубую литую структуру, что приводит к снижению прочности и пластичности по сравнению с основным металлом. Для предотвращения размягчения термообрабатываемых соединений алюминиевых сплавов рекомендуется использовать меньшее количество тепла или проводить послесварочную обработку раствором и искусственное старение для эффективного решения проблемы размягчения.

(6) Снижение коррозионной стойкости сварных соединений:

В целом алюминий и алюминиевые сплавы обладают хорошей коррозионной стойкостью благодаря образованию на поверхности оксидной пленки. Как только эта защитная пленка повреждается, может быстро начаться коррозия.

Коррозионная стойкость сварных соединений из алюминия и алюминиевых сплавов обычно ниже, чем у основного металла, причем снижение коррозионной стойкости особенно заметно в соединениях из алюминиевых сплавов, подвергающихся термообработке.

(7) Низкая высокотемпературная прочность и пластичность

Из-за низкой прочности и пластичности при высоких температурах материал не может поддерживать жидкий металл, что приводит к деформации или разрушению. В качестве профилактической меры используется установка опорных пластин.

| Китай (GB) | Международный (ISO) | Америка (AA) | Япония (JIS) | Бывший Советский Союз(ΓOCT) | Германия (DIN) | Великобритания (BS) | Франция (NF) |

| LG5 | – | 1199 | 1N99 | AB000 | Al99.98R | S1 | – |

| LG2 | – | 1090 | 1N90 | AB1 | Al99.9 | – | – |

| LG1 | Al99.8 | 1080 | A1080 | AB2 | Al99.8 | 1A | – |

| L1 | Al99.7 | 1070 | A1070 | A00 | Al99.7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | Al99.5 | 1050 | – | A1 | Al99.5 | 1B | 1050A |

| L5-1 | Al99.0 | 1100 | A1100 | A2 | Al99.0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | Al99 | 1C | 1200 |

| LF2 | AlMg2.5 | 5052 | A5052 | AMr | AlMg2.5 | N4 | 5052 |

| LF3 | AlMg3 | 5154 | A5154 | AMr3 | AlMg3 | N5 | – |

| LF4 | AlMg4.5Mn0.7 | 5083 | A5083 | AMr4 | AlMg4.5Mn | N8 | 5083 |

| LF5-1 | AlMg5 | 5056 | A5056 | – | AlMg5 | N6 | – |

| LF5 | AlMg5Mn0.4 | 5456 | – | Амр5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | AMu | AlMnCu | N3 | 3003 |

| ЛД2 | – | 6165 | A6165 | AB | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | AΠ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0.7Si | 6063 | A6063 | AΠ31 | AlMgSi0.5 | H19 | – |

| LY1 | AlCu2.5Mg | 2217 | A2217 | AΠ18 | AlCu2.5Mg0.5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | AΠ1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | AΠ16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | AlZn5.5MgCu | 7075 | A7075 | – | AlZnMgCu1.5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | AlZnMgCu0.5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | AK | AlSi5 | N21 | – |

| LT17 | AlSi12 | 4047 | A4047 | – | AlSi12 | N2 | – |

| LB1 | – | 7072 | A7072 | – | SlZn1 | – | – |

Сварочные материалы для алюминия и его сплавов включают сварочные прутки, сварочную проволоку, флюс, электроды и защитный газ.

1) Сварочная проволока

Согласно китайскому национальному стандарту 88 и GB10858-2008, сварочная проволока подразделяется на два типа: электродная проволока сердечник и сварочная проволока. Согласно стандарту American National Standards Institute/American Welding Society A5.10-92, сварочная проволока подразделяется на электродную (код E), присадочную (код R) и проволоку, которая одновременно является и электродом, и присадочной (код ER).

2) Принципы выбора сварочных материалов

i) Низкая склонность к образованию сварочные трещины.

ii) Низкая вероятность пористости сварного шва.

iii) Хорошие механические свойства (прочность, пластичность) сварного шва и сварного соединения.

iv) Хорошая коррозионная стойкость сварного шва и сварного соединения в условиях эксплуатации.

v) Цвет поверхности металла шва должен соответствовать цвету поверхности основного материала.

Характеристики и применимость сварочной проволоки должны быть связаны с ее назначением, чтобы выбрать подходящую проволоку для различных материалов и ключевых требований к характеристикам.

Таблица 1: Выбор сварочной проволоки в зависимости от типа материала и требований к производительности.

| Материал | Рекомендуемая сварочная проволока в зависимости от различных требований к производительности. | ||||

| Требуется высокая прочность | Требует высокой пластичности | Необходимость подбора цвета после сварки и анодирования | Устойчивость к коррозии в морской воде | Требуется низкая склонность к образованию трещин во время сварки | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | SAlCu | SAlCu | SAlCu | SAlCu | SAlCu |

| 3A21 | SAlMn | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 |

| 5A05 | LF14 | LF14 | SAlMg-5 | SAlMg-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

Таблица 6-3 Рекомендации по выбору сварочной проволоки из алюминия и алюминиевых сплавов в США

| Материал основания | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

При сварке чистого алюминия используйте сварочную проволоку из гомологичного чистого алюминия.

Для алюминиево-марганцевых сплавов используйте сварочную проволоку из алюминиево-марганцевого сплава того же типа или сварочную проволоку из чистого алюминия SAl-1.

При сварке алюминиево-магниевых сплавов с содержанием магния более 3% используйте сварочную проволоку той же серии. Для сплавов с содержанием магния ниже 3%, таких как сплавы 5A01 и 5A02, которые имеют сильную склонность к горячему растрескиванию, следует использовать сварочную проволоку SAlMg5 или ER5356 с высоким содержанием Mg.

При сварке алюминиево-магниево-кремниевых сплавов из-за сильной склонности к образованию сварочных трещин, как правило, следует использовать сварочную проволоку SAlSi-1. Если в процессе сварки не образуются трещины сварной шов цвет не совпадает с цветом материнского материала, то в условиях низкой структурной нагрузки вместо него можно использовать сварочную проволоку SAlMg-5.

Для алюминиево-медно-магниевых и алюминиево-медно-магниево-кремниевых сплавов, таких как твердые алюминиевые сплавы 2A12 и 2A14, которые имеют сильную склонность к горячему растрескиванию во время сварки, обычно следует использовать сварочную проволоку SAlSi-1, ER4145 или BJ-380A с хорошей стойкостью к термическому растрескиванию.

Перед сваркой необходимо очистить поверхность алюминиевой проволоки и алюминиевого листа от масла, оксидной пленки и других загрязнений. Методы очистки следующие:

a) Обезжиривание:

Перед удалением оксидной пленки необходимо очистить от масла и грязи поверхность алюминиевой проволоки, а также скос алюминиевого листа и его боковые стороны (в пределах 30 мм каждая).

В производстве обычно используются такие растворители, как бензин или ацетон, этилацетат, канифольная вода и четыреххлористый углерод. Для обезжиривания можно также приготовить химическую смесь, которая состоит из следующих этапов:

① Нагревайте в смешанном растворе (40-50 г промышленного тринатрийфосфата, 40-50 г карбоната натрия, 20-30 г водного стекла и 1 л воды) при температуре 60-70°C в течение 5-8 минут.

② Промойте в горячей воде около 50°C в течение 2 минут.

③ Промойте в холодной воде в течение 2 минут.

b) Удаление оксидной пленки:

Удаление оксидной пленки может осуществляться механическим или химическим способом.

① Механическое удаление: После обезжиривания можно использовать проволочный круг из нержавеющей стали, медный проволочный круг или скребок, чтобы очистить поверхность сварного скоса. Этот метод прост, но качество очистки относительно низкое. В основном он используется для сварных швов, к которым не предъявляются высокие требования по качеству, больших сварных швов, которые трудно очистить химическим способом, или сварных швов, которые были локально загрязнены после химической очистки. Этот метод не способен удалить оксидную пленку на поверхности сварочной проволоки.

② Химическая очистка: При химической очистке листов, труб и проволоки из алюминия и алюминиевых сплавов сначала поместите алюминиевый лист, алюминиевую трубу и алюминиевую проволоку в раствор гидроксида натрия с концентрацией 8-10% при температуре 40-60°C для эрозии. Выдержите в течение 10-15 минут (только 5 минут для алюминиевых сплавов), затем достаньте и промойте в холодной воде в течение 2 минут.

Затем поместите его в раствор азотной кислоты 30% для травления, чтобы нейтрализовать оставшуюся щелочь и избежать дальнейшей коррозии алюминиевого листа, алюминиевой трубы и алюминиевой проволоки. Наконец, промойте проточной холодной водой в течение 2-3 минут.

После завершения очистки алюминиевую проволоку следует поместить в печь при температуре 150-200°C и доставать по мере необходимости. Очищенные сварные швы и сварочную проволоку необходимо правильно хранить и не размещать беспорядочно. Сборка и сварка скоса алюминиевого листа должна производиться сразу после очистки, как правило, не более чем через 24 часа.

1) Газовая сварка:

Газовая сварка обладает меньшей тепловой мощностью, чем дуговая, что приводит к большей деформации сварного шва и снижению эффективности производства. Металл сварного шва имеет крупное зерно и рыхлую структуру, что может привести к попаданию шлака в контейнер. По сути, она заменяется сваркой TIG.

2) Сварка электродом:

Качество шва при сварке палочным электродом относительно низкое, и в промышленности он используется реже, в основном для ремонта сварочных аппаратов.

3) Ручная сварка вольфрамовым электродом в инертном газе (TIG):

К преимуществам относятся концентрированное тепло, стабильное горение дуги, плотный металл шва, высокая прочность и пластичность сварного соединения, а также превосходное качество шва. Он позволяет сваривать листы толщиной от 1 мм до 20 мм и является наиболее распространенным методом сварки алюминия и алюминиевых сплавов. Недостатком является то, что он не подходит для работы на открытом воздухе.

4) Сварка в среде инертного газа (MIG):

Преимущества: использование сварочной проволоки в качестве электрода, большая сила тока, высокая мощность дуги, концентрированное тепло, быстрая скорость сварки, и высокая эффективность производства. Он может сваривать швы толщиной менее 50 мм. Недостатком является то, что диаметр сварочной проволоки ограничен системой подачи проволоки, а чувствительность к пористости сварного шва относительно велика.

5) Импульсная сварка TIG:

Сварочный ток небольшой, диапазон регулировки параметров широкий, деформация сварного шва небольшая, подходит для тонких сварка пластин и всепозиционной сварки. Обычно используется для 2-12 мм.

6) Другие менее распространенные методы сварки:

Плазменно-дуговая сварка, вакуумная электронно-лучевая сварка, лазерная сварка, контактная сварка и т.д.

1) Ручная сварка вольфрамовым электродом в инертном газе (TIG)

При ручной TIG-сварке используется переменный ток, использующий "эффект катодного разрыва" для удаления оксидного слоя на поверхности зоны сварки. Чистота газа аргона должна превышать 99,99%, содержание азота должно быть менее 0,04%, кислорода - менее 0,03%, а влаги - менее 0,07%.

Если азот превышает стандартные значения, на поверхности шва образуются бледно-желтые или травянисто-зеленые соединения (нитриды) и газовые поры, что усложняет работу сварщика.

Избыток кислорода приводит к образованию плотно упакованных черных пятен на поверхности расплавленного бассейна, вызывая нестабильную дугу и значительное разбрызгивание. Влажность может привести к кипению расплава и образованию газовых пор.

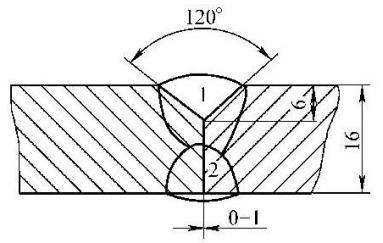

a) Заготовки толщиной более 3 мм требуют обработки V-образных пазов.

Заготовки толщиной более 14 мм должны иметь двойную V-образную канавку, а трубы толщиной более 3 мм - V-образную канавку.

b) Методы сопряжения обычно включают отсутствие зазора, зазор с подложкой и больший зазор (для дуговой сварки). Наконечник вольфрамового электрода обычно спекается в форму шара для получения стабильной дуги.

в) При сварке заготовок толщиной более 10 мм или при сварке важных структурных прихваток следует применять меры по предварительному подогреву. Выбор температура предварительного нагрева в основном зависит от размера заготовки и скорости охлаждения металла шва. Чем толще лист, тем выше температура предварительного нагрева, обычно контролируемая на уровне 200-250℃. При многослойной сварке температура межслойного шва не должна опускаться ниже температуры предварительного нагрева.

2) Сварка в среде инертного газа (MIG)

MIG-сварка (как автоматическая, так и полуавтоматическая) подходит для сварки алюминия и алюминиевых сплавов средней и большой толщины. сварка листов, используя отрицательный электрод постоянного тока (DCEN).

Этот метод обеспечивает высокую скорость сварки, минимальные зоны термического влияния и малую деформацию заготовки. Предварительный нагрев заготовки перед сваркой не требуется, например, для алюминиевой пластины толщиной 30 мм, которая требует сварки только одного слоя спереди и сзади.

При автоматической MIG-сварке наблюдается высокая чувствительность к пористости, значительно зависящая от диаметра проволоки. Поэтому часто выбирают более толстые проволоки и более высокие сварочные токи. Чем толще проволока, тем меньше ее коэффициент площади поверхности, и наоборот.

При сварке тонкой проволокой количество примесей, таких как оксидные слои и поверхностно-абсорбированная вода, попадающих в расплавленную ванну с поверхности алюминиевой проволоки, выше, чем при сварке толстой проволокой, что увеличивает вероятность возникновения дефектов пористости.

Для 6-миллиметровой алюминиевой пластины стыковая сваркаI-образный паз открывается с зазором менее 0,5 мм. Алюминиевые пластины толщиной более 8 мм необходимо обрабатывать V-образным пазом.

Существуют различные методы сварки алюминия и алюминиевых сплавов, и каждый из них имеет свое применение.

Поэтому необходимо выбрать подходящий метод, исходя из таких факторов, как марка алюминия и алюминиевого сплава, толщина свариваемых деталей, структура продукта, условия производства и требования к качеству сварного соединения.

В настоящее время для сварки алюминия и алюминиевых сплавов могут использоваться следующие методы: газовая сварка, сварка в защитном металле дуговая сваркаСварка вольфрамовым электродом в среде инертного газа (TIG), сварка металлическим электродом в среде инертного газа (MIG), плазменная дуговая сварка, контактная сварка, пайка, сварка под флюсом, лазерная сварка, электронно-лучевая сварка и сварка взрывом.

Газовая сварка применяется в основном для сварки тонколистовых конструкций или для ремонтной сварки литого алюминия с низкими требованиями к качеству.

Сварка вольфрамовым электродом в инертном газе (TIG) в основном используется для сварки листов средней толщины в ответственных конструкциях. Экранированная металлическая дуга Сварка редко используется в практическом производстве и применяется в основном для ремонта или реставрации.

При газовой сварке или сварке вольфрамом в инертном газе (TIG) алюминия и алюминиевых сплавов требуется присадочная проволока. Состав присадочной проволоки оказывает значительное влияние на механические свойства, трещиностойкость и коррозионную стойкость сварного соединения. При выборе присадочной проволоки необходимо учитывать состав основного металла, специфические требования к изделию и условия строительства.

Помимо выполнения требований к механическим и антикоррозионным характеристикам соединения, необходимо учитывать и конструктивные соображения.

В настоящее время сварочную проволоку для алюминия и алюминиевых сплавов можно разделить на гомогенную и гетерогенную сварочную проволоку.

(1) Однородные сварочные проволоки:

Состав присадочной проволоки такой же, как и у основного металла, а иногда в качестве присадочного металла могут использоваться полосы, вырезанные из основного металла. Однородная сварочная проволока может использоваться, когда основным металлом является чистый алюминий, 3A21 (LF21), 5A06 (LF6), 2A16 (LY16) или сплав Al-Zn-Mg.

(2) Гетерогенные сварочные проволоки:

Это сварочные проволоки, разработанные для удовлетворения требований по трещиностойкости, и их состав значительно отличается от основного металла. Например, SAlSi1 (Al-5Si) - это стандартная сварочная проволока, которая может использоваться для сварки большинства алюминиевых сплавов, за исключением сплавов с высоким содержанием Mg (так как он может образовывать хрупкую фазу Mg2Si). Она обычно используется для сварки высокопрочных алюминиевых сплавов, таких как твердый алюминий, и обладает хорошей трещиностойкостью.

Таблица 5-32: Примеры выбора сварочной проволоки из алюминия и алюминиевых сплавов

| Основной металл | Марка сварочной проволоки | Основной металл | Марка сварочной проволоки | ||

| Категория | Назначение | Категория | Назначение | ||

| Промышленный чистый алюминий | LG4 | LG4 | Алюминиевый сплав, не подвергающийся термической обработке | LF2 | LF2, LF3 |

| LG3 | LG3, LG4 | LF3 | LF3, LF5, SAIMg5 | ||

| L1 | L1, LG3 | LF5 | LF5, LF6, SAlMg5 | ||

| L2 | L2,L1,SA13 | LF6 | LF6, LF14, SAlMg5Ti | ||

| L3-L5 | L3,SAl2,SA13 | LFI1 | LF11 | ||

| L6 | L3,L4,L5,L6,SAl2,SAl3 | LF21 | LF21,SAlMn,SAlSi-1 | ||

| Литой алюминий | ZL101 | ZL101 | Термообрабатываемые | LY11 | LY11,SAlSi-1,BJ380A |

| ZL102 | ZL102 | Алюминиевый сплав | L.D2 | LT1, SAlSi5 | |

При сварке алюминия и алюминиевых сплавов обычно используются инертные газы, такие как аргон и гелий, с чистотой 99,9%. При газовой сварке также необходим флюс. Флюс, также известный как газовый флюс, используется для удаления оксидных пленок и других примесей, чтобы обеспечить качество сварки. Для газовой сварки алюминия и алюминиевых сплавов в качестве газового флюса используется смесь порошков различных хлоридов и фторидов калия, натрия, лития, кальция и других элементов. CJ401 является широко используемым газовым флюсом.

Независимо от используемого метода сварки алюминия и алюминиевых сплавов, необходимо предварительно эффективно очистить поверхность зоны сварки, удалив масляные и оксидные пленки.

В производстве распространены два метода: химическая и механическая очистка. Химическая очистка обеспечивает высокую эффективность и стабильное качество и подходит для очистки сварочной проволоки и деталей серийного производства, которые не имеют больших размеров. Рецептура раствора для химической очистки и технологический процесс очистки приведены в таблице 5-33.

| Удаление масла:→ | Щелочная очистка для удаления оксидной пленки.→ | Полоскание→ | Нейтрализация и пассивация→ | Полоскание→ | Сушка | ||||

| Решение | Температура | Время | Решение | Температура | Время | ||||

| Используйте средства для удаления масла, такие как бензин, ацетон, четыреххлористый углерод и т.д. | 8%~10% NaOH | 40~60℃ | 10~15 мин | Ополаскивание проточной водой | 30% NaOH | 40~60℃ | 2~3 мин | Ополаскивание проточной водой | Сушка воздухом или низкотемпературная сушка |

Для больших деталей с длительным производственным циклом, несколькими слоями сварки или повторным загрязнением после очистки обычно используется механическая очистка. Для начала протрите поверхность ацетоном или бензином, чтобы удалить поверхностное масло. При тонких оксидных пленках можно использовать проволочные щетки из нержавеющей стали для очистки поверхности до появления металлического блеска.

Обычно не рекомендуется использовать сукно, наждачную бумагу или шлифовальные круги, поскольку остатки песка могут вызвать такие дефекты, как включение шлака при сварке. В зависимости от формы детали можно использовать пневматические или электрические фрезы, а также шаберы, напильники и другие инструменты.

После сварки алюминия и алюминиевых сплавов в сварном шве и прилегающей к нему зоне может остаться некоторое количество флюса и сварочного шлака, которые необходимо оперативно очистить. Остатки флюса и шлака могут повредить защитную оксидную пленку на поверхности и привести к сильной коррозии сварного шва. Для очистки можно использовать следующие процедуры:

1) Погрузите сварной шов в емкость с горячей водой температурой 40-50°C, предпочтительно с проточной горячей водой. С помощью жесткой щетки слегка протрите сварной шов и участки с остатками флюса и сварочного шлака, пока они не будут тщательно очищены.

2) Погрузите сварную деталь в раствор азотной кислоты с массовой долей 15%-25%. Для комнатной температуры 25°C время погружения составляет 10-15 минут. Для комнатной температуры 10-15°C и раствора с массовой долей 20%-25% время погружения составляет 15 минут.

3) Погрузите сварную деталь в проточную емкость с горячей водой при температуре 40-50°C на 5-10 минут.

4) Ополоснитесь холодной водой в течение 5 минут.

5) Дайте сварному шву высохнуть естественным путем, либо используйте сушильный шкаф или горячий воздух для сушки.

Отработанный раствор азотной кислоты можно нейтрализовать раствором гидроксида натрия, а затем утилизировать.

(1) Процесс газовой сварки

В настоящее время область применения газовой сварки алюминия и алюминиевых сплавов становится все более ограниченной. В основном она используется для легких компонентов, при низких требованиях к качеству сварки и при ремонтной сварке литых алюминиевых деталей.

1) Выбор сопла и пламени

Размер сопла можно определить в зависимости от толщины сварного шва, формы канавки, положения сварки и уровня квалификации сварщика. Рекомендуется использовать нейтральное пламя или слегка карбонизирующее пламя с чуть большим содержанием ацетилена. Использование окислительного пламени строго запрещено, так как это приведет к окислению алюминия. При избыточном содержании ацетилена свободный водород в пламени может привести к пористость сварного швачто затрудняет обеспечение качества сварного шва.

2) Температура предварительного нагрева

Для сварных соединений толщиной более 5 мм при газовой сварке требуется предварительный подогрев, температура которого варьируется от 100 до 300°C. Предварительный подогрев помогает снизить сварочное напряжение и предотвратить появление трещин и пористости.

3) Техника работы при газовой сварке

При газовой сварке алюминия и алюминиевых сплавов часто используется метод сварки влево. Однако для сварных соединений толщиной более 5 мм используется метод сварки вправо. Метод сварки вправо позволяет нагревать сварной шов до более высокой температуры, что приводит к его быстрому расплавлению и облегчает наблюдение за сварочной ванной, что благоприятно сказывается на работе. При сварочных работах углы между сварочной горелкой, сварочной проволокой и сварным швом должны поддерживаться на определенных значениях.

В зависимости от состояния плавления сварного шва и скорости сварки эти углы следует оперативно регулировать. Угол наклона между сварочной проволокой и сварным швом должен составлять около 40°-45°. Когда сварочные операции прерываются, сварочную горелку следует медленно отводить от сварочной ванны, чтобы предотвратить внезапное охлаждение ванны, которое может привести к появлению дефектов, таких как пористость.

4) Послесварочная очистка

После газовой сварки алюминия и алюминиевых сплавов остатки флюса и шлака на поверхности шва и в прилегающей к нему зоне должны быть очищены в течение 1-6 часов. Это необходимо для того, чтобы они не продолжали разрушать защитную оксидную пленку на поверхности сварного шва, что может привести к сильной коррозии соединения. Для послесварочной очистки обычно используется обработка азотной кислотой.

Углекислотная дуговая сварка также может использоваться для сварки алюминия и алюминиевых сплавов, а ее технологические характеристики схожи с газовой сваркой.

(2) Процесс сварки вольфрамовым инертным газом (TIG)

Сварка TIG наиболее подходит для сварки тонких листов толщиной менее 3 мм. Она характеризуется меньшей сварочной деформацией по сравнению с газовой сваркой и дуговой сваркой в защитных слоях металла. Оптимальным методом сварки является сварка TIG на переменном токе (AC). Сварка TIG переменным током обладает эффектом катодной очистки, который позволяет удалять оксидные пленки, в результате чего получаются хорошо сформированные сварные швы с гладкой поверхностью. Из-за отсутствия флюса требования к предварительной очистке шва более жесткие по сравнению с другими методами сварки.

1) Предварительный нагрев:

Предварительный подогрев при сварке TIG в первую очередь определяется размером сварного соединения и скоростью охлаждения. Экспериментальным путем было установлено, что когда температура предварительного подогрева приближается к 300°C, степень коррозии на поверхности шва значительно возрастает. Обычно температура предварительного подогрева находится в диапазоне 150-250°C.

2) Параметры сварки:

Выбор правильных параметров сварки имеет решающее значение для обеспечения качества сварного соединения при ручной сварке TIG. Сварочные параметры для ручной дуговой сварки вольфрамовым электродом в инертном газе включают диаметр вольфрамового электрода, сварочный ток, напряжение дуги, расход аргона, диаметр сопла и температуру предварительного подогрева. Выбор параметров сварки должен основываться на конкретных условиях сварки, которые можно найти в примерах сварки.

3) Техника работы при ручной сварке TIG:

При ручной TIG-сварке алюминия и алюминиевых сплавов не допускается инициировать дугу прикосновением к сварному шву. Вместо этого следует использовать высокочастотный осциллятор или высоковольтное импульсное устройство инициирования дуги. При гашении дуги скорость сварки и скорость подачи проволоки должны быть увеличены в точке гашения дуги, чтобы заполнить кратер дуги, а затем медленно удлинить дугу перед ее полным гашением.

Таблица 5-35 Промышленные полуавтоматы из чистого алюминия Сварочное соединение Технологическая карта сварки

| Технологическая карта сварки для стыковой сварки | Номер | |||

Схематическая диаграмма сварочной головки | Материал основания Материал | 1060R | 1060R | |

| Толщина основного материала | 16 мм | 16 мм | ||

| Положение при сварке | Плоская сварка | |||

| Техника сварки | Прямой сварной шов | |||

| Температура предварительного нагрева | Комнатная температура | |||

| Температура перепуска | ≤150℃ | |||

| Диаметр сопла | Φ26 мм | |||

| Защитный газ | Ar | Скорость потока газа (л/мин) | Передние: 45~50Задние: | |

| Последовательность сварки | |

| 1 | Проверьте размеры пазов и качество поверхности. |

| 2 | Очистите паз и прилегающую область от масла и грязи. |

| 3 | Выполните начальную позиционную сварку снаружи, используя технику сварки первым слоем, с длиной 100 мм и расстоянием между швами не более 300 мм. Если в позиционном сварном шве появились трещины, удалите их и заварите заново. |

| 4 | Выполните сварку первого слоя с внутренней стороны. |

| 5 | С помощью воздушной лопатки очистите корень снаружи и удалите первоначальный позиционный шов. |

| 6 | Выполните сварку второго слоя с внешней стороны. |

| 7 | Выполните визуальный осмотр. |

| 8 | Проведение неразрушающего контроля. |

Параметры сварки

| Проходит | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Виды тока и полярность | Сварочный ток (ампер) | Напряжение дуги (вольт) | Скорость сварки (мм за проход) | Примечания |

| 1~2 | MIG (полуавтоматическая) | 1060Y | Φ2.5 | DCEP | 300~340 | 29~31 | 250~300 |

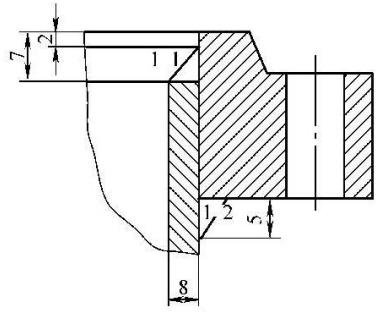

3. Для того же изделия, о котором говорилось выше, сварка соединения патрубка и фланца выполняется с помощью сварки вольфрамовым электродом в среде инертного газа (TIG). Конкретный процесс приведен в таблице 5-36:

Таблица 5-36 Технологическая карта сварки стыков вольфрамовым инертным газом (TIG)

| Технологическая карта сварки для стыковой сварки | Номер | |||

Схематическая диаграмма сварочной головки | Материал основания Материал | 1035 | 5A02 | |

| Толщина основного материала | 8 мм | |||

| Положение при сварке | Плоская сварка | |||

| Техника сварки | Прямой сварной шов | |||

| Температура предварительного нагрева | 100℃ | |||

| Температура перепуска | ≤150℃ | |||

| Диаметр сопла | 16 мм | Диаметр вольфрамового электрода | 5 мм | |

| Защитный газ | Ar | Скорость потока газа (л/мин) | Спереди: 15~20 Назад: | |

| Последовательность сварки | |

| 1 | Проверьте размеры пазов и качество поверхности. |

| 2 | Очистите паз и прилегающую область от масла и грязи. |

| 3 | Перед сваркой разогрейте шов до 100℃. Не нагревайте непосредственно поверхность канавки во время нагрева. |

| 4 | Выполните начальную позиционную сварку снаружи, используя технику сварки первого слоя, с длиной 30 мм. |

| 5 | Выполните первый и второй слои сварки с внутренней стороны. |

| 6 | Выполните визуальный осмотр. |

Параметры сварочных характеристик

| Проходит | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Виды тока и полярность | Сварочный ток (ампер) | Напряжение дуги (вольт) | Скорость сварки (мм за проход) | Примечания |

| 1~2 | GTAW | 5A05Y | Φ5.0 | AC (переменный ток) | 280~340 | 120~150 |

К распространенным дефектам сварных швов алюминия и алюминиевых сплавов относятся плохое формирование шва, подрезы в основном металле, трещины, пористость, отсутствие проплавления, прожоги и шлаковые включения.

Плохое формирование сварного шва проявляется в виде несоответствующей ширины шва, грубых и тусклых форм, чрезмерных швов, выступающих центров шва с плоскими или утопленными сторонами, а также переполнения шва.

Эти дефекты в основном возникают из-за неопытности сварщика, неправильного выбора параметров сварочного процесса, неправильного угла наклона горелки, несоблюдения строгой центровки оксиацетиленового пламени или дуги относительно канавки, слишком большого диаметра сопла (для автоматической и полуавтоматической MIG-сварки), наличия влаги на поверхности сварочной проволоки, покрытия электрода и газа аргона.

Трещины в сварных швах алюминиевых сплавов возникают в процессе кристаллизации металла. Чистый алюминий, алюминиево-марганцевые и алюминиево-магниевые сплавы имеют минимальную склонность к образованию горячие трещиныНо они все же могут возникнуть при значительной жесткости структуры, высоком содержании примесей или неправильном выборе параметров процесса.

Алюминиево-магниевые сплавы с содержанием магния ниже 2-3% имеют склонность к образованию трещин. Однако добавление в алюминиево-магниевую сварочную проволоку титана менее 0,2% в качестве модификатора позволяет измельчить зерна, повышая трещиностойкость и механические свойства металла шва.

Твердый алюминий плохо поддается сварке и очень чувствителен к сварочным тепловым циклам и линия сварки энергия. Проблема кристаллических трещин (горячих трещин) во время сварки является серьезной, особенно при сварке присадочной проволокой того же состава, что и основной металл, тенденция к образованию кристаллических трещин может достигать 80% и более, даже приводя к сквозному растрескиванию.

Меры по предотвращению горячего растрескивания следующие:

1) Контролируйте состав основного металла и сварочной проволоки. Соотношение железа и кремния в чистом алюминии, алюминиево-марганцевом сплаве и сварочной проволоке должно быть больше 1, чтобы уменьшить количество эвтектики кремния с низкой точкой плавления в металле шва и обеспечить прерывистое распределение тройных соединений железа, кремния и алюминия.

2) Добавление небольшого количества рафинирующих веществ в металл шва через присадочную проволоку помогает предотвратить горячее растрескивание. При добавлении циркония 0,5% к твердому алюминиевому шву LY16 металл шва может быть преобразован в мелкую равноосную кристаллическую структуру.

3) Методы сварки с концентрированным нагревом (например, автоматическая газовая сварка). дуговая сварка вольфрамовым электродом) следует использовать как можно чаще, а также выбирать параметры процесса с высоким током и высокой скоростью сварки.

4) Во время сборки и сварки алюминиевых конструкций сварной шов не должен иметь значительной жесткости. Следует принять такие меры, как сегментная сварка, предварительный подогрев или соответствующее снижение скорости сварки.

5) Следует как можно чаще использовать стыковую сварку со скосом и небольшим зазором, избегая крестообразных соединений и неправильного расположения и последовательности сварки.

6) По окончании или прекращении сварки кратер должен быть быстро заполнен перед удалением источника тепла, чтобы избежать образования трещин в кратере.

При автоматической дуговой сварке алюминиевых сплавов вольфрамовым газом на поверхности шва образуются многочисленные газовые поры, в том числе большое количество микропор. Количество и размер микропор увеличиваются с ростом числа слоев.

Микропоры вдоль осевой линии поверхности шва превышают количество пор на осевой линии внутри шва. При высокой влажности атмосферы на осевой линии второго слоя поверхности шва появляются непрерывные крупные газовые поры. Характеристики и причины образования различных газовых пор в сварном шве алюминия приведены в таблице 3.

Таблица 3: Характеристики и причины образования различных пористостей в алюминиевых сварных швах

| Типы пор | Характеристики пор | Причины образования пористости |

| Поверхностные поры | Находится на поверхности сварного шва | Отсутствие тщательной очистки проволоки и скоса сварного шва от грязи и влаги, избыток примесей в аргоне и ацетиленовых газах, неравномерная скорость сварки и слишком длинная дуга. |

| Дисперсные поры | Небольшие по размеру (около 0,5 мм или меньше), расположенные в месте соединения, в месте зарождения дуги и на поверхности сварного шва | Использование нечистой сварочной проволоки или проволоки, пролежавшей слишком долго, а также чрезмерно низкие параметры процесса сварки. |

| Локализованные плотные поры | Более крупные, чем дисперсные, поры, часто появляющиеся на стыке, при этом внутренняя стенка сварного шва выглядит черной или серо-черной | Внезапное ухудшение характеристик газовой защиты в определенных зонах, что позволяет азоту и кислороду воздуха проникать в расплавленный бассейн. |

| Одиночная большая пора | Диаметр пор довольно большой, около 3-4 мм. | Сварка на слишком высокой скорости, что приводит к низкой температуре расплавленной ванны и таким недостаткам, как неполное проплавление в корневой части сварного шва. |

| Поры корневой цепи | Поры большие, расположены в корне сварного шва | Невозможность тщательно очистить оксидную пленку у корня и края шва и "разрушающее действие катода" дуги, не достигающей корня шва. |

| Столбчатые поры | Поры довольно глубокие и вытянутые, часто появляются в месте ремонта. | Плохое срастание при устранении дефектов приводит к образованию пористости. |

Меры по предотвращению пористости включают в себя:

1) Предварительная подготовка к сварке

Источниками водорода могут быть заготовка, сварочная проволока, инертный газ, промышленная атмосфера, механизм подачи проволоки, перчатки и отпечатки рук сварщиков. Основными источниками водорода являются влага, гидратированная оксидная пленка и масляные загрязнения. Содержание водорода в материалах и сварочной проволоке должно контролироваться и не превышать 0,4 мл на 100 г металла.

Поверхность заготовки должна быть подвергнута механической или химической очистке для удаления масляных загрязнений и гидратированной оксидной пленки. После очистки фаску и прилегающую к ней область следует закрыть сухой, чистой, не ворсистой тканью или полиэтиленовой пленкой для предотвращения последующего загрязнения.

При необходимости перед сваркой очистите скос и поверхность проволоки чистым скребком, затем продуйте скос аргоном с помощью сварочной горелки, чтобы сдуть стружку внутри скоса, а затем приступайте к сварке. После очистки поверхности заготовки время хранения перед сваркой не должно превышать 4~24 часов, в противном случае ее нужно будет очищать снова.

Процесс подготовки поверхности обычной сварочной проволоки такой же, как и у заготовки. Полированную сварочную проволоку можно использовать для сварки непосредственно без очистки. Время хранения после снятия пломбы со сварочной проволоки не должно превышать допустимого, но она не должна храниться долгое время. Не запечатанную, но незаконченную сварочную проволоку можно повторно запечатать и хранить в сухом помещении.

Трубопровод для инертного газа: Для него следует использовать трубки из нержавеющей стали или медные трубки. От конца трубопровода до сварочной горелки следует использовать трубки из жесткого политетрафторэтилена. Трубопроводы из резины и этиленовой смолы не следует использовать из-за их сильного водопоглощения. Убедитесь, что трубопровод инертного газа (включая стыки труб) не имеет утечек, иначе влажная промышленная атмосфера будет проникать в трубопровод без внутреннего давления.

Поскольку трубы охлаждающей воды должны быть подключены внутри конструкции сварочной горелки, убедитесь, что соединения труб не протекают. При высокой влажности на объекте газопровод можно продуть нагретым аргоном, чтобы удалить возможную влагу, прилипшую к стенкам трубы. Испытательная пластина также может использоваться для тестирования дуговой сварки для качественной проверки чистоты, точки росы и защитного эффекта инертного газа по внешнему виду сварного шва и ширине зоны распыления катода, а также для удаления конденсата в сварочной горелке и газопроводе.

Механизм подачи проволоки: Внутри механизма подачи проволоки не должно быть масла или масляных загрязнений. В рукаве для подачи проволоки также должны использоваться политетрафторэтиленовые трубки, а возможный конденсат, прилипший к стенкам рукава, должен быть удален.

Окружающая среда на объекте: Температура в производственном помещении для сварки алюминия и алюминиевых сплавов не должна превышать 25℃, а относительная влажность не должна превышать 50%. Если сложно контролировать общую среду, рассмотрите возможность создания локальной небольшой среды с кондиционером или осушением для сварных изделий внутри большого цеха.

Рабочее место сварщика должно находиться вдали от места резки, листовой металл, обработки и других рабочих мест. На рабочем месте сварщика запрещено размещать различные предметы, необходимо поддерживать чистоту и порядок.

Масляные и ручные следы, пятна пота на рабочих, занятых сборкой и сваркой, содержат углеводороды, которые также являются источниками водорода. При контакте, обработке и сварке алюминиевых деталей они должны носить специальную белую одежду для защиты труда. Цель выбора белой одежды заключается в том, чтобы легко находить и удалять загрязнения.

2) Структурное проектирование

При проектировании избегайте использования поперечной сварки, сварки над головой и соединений с плохим доступом, чтобы избежать внезапного обрыва дуги во время сварки, что приведет к образованию пористости в месте обрыва дуги. Сварочные соединения должны быть приспособлены для автоматической сварки, чтобы заменить зажигание дуги, гашение дуги и частую ручную сварку. Везде, где можно реализовать обратный скос, он должен быть выполнен в виде обратного V-образного скоса.

3) Предварительный нагрев перед сваркой

Предварительный подогрев перед сваркой для замедления теплоотдачи способствует замедлению скорости охлаждения расплавленного слоя, продлению времени существования расплавленного слоя, облегчению выхода пузырьков водорода и уменьшению или снижению пористости сварного шва. Это эффективная мера для предотвращения пористости сварного шва при позиционной сварке, сварке и ремонтной сварке конструкций из алюминия и алюминиевых сплавов.

Лучшим методом предварительного нагрева является установка резистивного нагрева в приспособлении или локального инфракрасного нагрева вне сварного шва. Для отожженных сплавов Al, Al-Mn и Al-Mg с w(Mg) менее 5%, температура предварительного нагрева может быть выбрана как 100~150℃. Для сплавов Al-Mg-Si, Al-Cu-Mg, Al-Cu-Mn, Al-Zn-Mg, упрочненных старением раствора, температура предварительного нагрева обычно не превышает 100℃. Чтобы замедлить рассеивание тепла, материалы с малой теплопроводностью должны быть использованы для изготовления приспособления для пресс-формы (например, сталь) и подложки для сварки (нержавеющая сталь или титановый сплав).

4) Предпочтительный метод сварки

Вольфрамовый электрод AC TIG сварки и вольфрамовый электрод DC EP короткой дуги гелия дуговой сварки имеют стабильный процесс дуги, меньше окружающей атмосферы смешивается в столбе дуги и расплавленного бассейна, поэтому они менее чувствительны к пористости сварки. Во время сварки вольфрамовым электродом квадратной волны AC TIG и плазменной дуговой сварки с полярностью и параметрами несимметричной регулировки, распыление катода достаточно, и пористость и включения могут быть исключены во время сварки, и они также менее чувствительны к пористости шва, и даже бездефектные сварные швы могут быть получены.

Во время MIG-сварки процесс перехода капель относительно нестабилен, окружающая среда неизбежно смешивается в зоне столба дуги, в расплавленном бассейне больше расплавленного водорода, скорость сварки и скорость охлаждения расплавленного бассейна велики, поэтому чувствительность к пористости шва очень высока, поэтому следует выбирать подструйный переход и сварку крупнозернистой проволокой.

5) Предпочтительные параметры процесса сварки

Снижение напряжения дуги, увеличение сварочного тока и уменьшение скорости сварки способствуют уменьшению содержания водорода, растворенного в сварочном расплаве, увеличению времени существования жидкого расплава, замедлению скорости охлаждения расплава, облегчению выхода пузырьков водорода и уменьшению пористости сварного шва.

6) Технология сварочных работ

В начале сварки и во время позиционной сварки температура заготовки низкая, теплоотдача быстрая, скорость охлаждения расплавленного слоя большая, а место сварки склонно к образованию пористости. Необходимо использовать пластину для зажигания дуги. После зажигания дуги при позиционной сварке делается небольшая задержка, затем выполняется сварка присадочной проволокой, чтобы предотвратить неполное проплавление и пористость в этом месте.

При односторонней сварке корневая пористость может возникнуть в задней части корня шва. Лучше всего использовать двухстороннюю сварку с обратным скосом. После сварки с лицевой стороны выполняется зачистка корня для удаления пористости корня и включений оксидной пленки, а затем выполняется сварка с обратным уплотнением. При многослойной сварке следует использовать тонкослойные сварочные каналы.

Каждый слой имеет меньший объем расплавленного металла в расплавленном бассейне, что способствует выходу пузырьков водорода.

Во время ремонтной сварки необходимо сначала определить точное местоположение первоначального дефекта, чтобы убедиться, что он полностью устранен. Лучше всего сразу же провести рентгенографию процесса, чтобы проверить степень устранения дефекта.

При ремонтной сварке температура сварного шва низкая, ремонтный шов короткий, расстояние между зажиганием и гашением дуги мало, операция ремонта неудобна, скорость охлаждения расплавленной ванны велика, возникает пористость.

Поэтому сложность ремонтной сварки относительно велика. При необходимости можно выполнить локальный предварительный подогрев дальним инфракрасным излучением.

При ручной дуговой сварке предотвращение пористости шва во время сварки и ремонтной сварки во многом зависит от навыков работы сварщика. Сварщик должен уметь наблюдать за процессом трансформации состояния сварочной ванны, образованием и выходом пузырьков и не должен слепо стремиться к высокой скорости сварки. Они должны уметь использовать операционные методы для надлежащего перемешивания взад-вперед, что способствует выходу пузырьков.

Во время автоматической сварки для перемешивания расплавленного слоя могут использоваться соответствующие механические или физические методы, такие как ультразвуковое перемешивание, электромагнитное перемешивание, импульсная смена газа (аргон, гелий), импульсная подача проволоки и т.д.

Предотвращение пористости в сварных швах алюминия и алюминиевых сплавов - сложная проблема. В реальном производстве часто требуется принятие комплексных технических мер в сочетании с условиями производства.

Снятие фаски может выполняться механически или с помощью пламенных методов, например плазменной дуги. Обрабатываемая поверхность должна быть гладкой, без трещин, расслоений, шлаковых включений, заусенцев и т. д. Если метод плазменной дуги оставляет остатки, поверхность среза следует отполировать.

Сварочная проволока, поверхность скоса и прилегающая 50-миллиметровая зона должны быть очищены, как правило, следующими методами:

1) Органические растворители, такие как ацетон, могут использоваться для удаления поверхностного масла и жира.

2) Для удаления поверхностных оксидных пленок следует использовать механические или химические методы.

3) Очищенная сварочная проволока и заготовки не должны быть загрязнены перед сваркой; в противном случае очистку необходимо повторить. Как правило, сварка должна выполняться в течение 4 часов после очистки.

Механический метод: Фаску и прилегающие поверхности можно зачистить, обработать напильником или фрезой. Для очистки этих поверхностей до металлического блеска можно использовать проволочную щетку (круг) из нержавеющей стали диаметром около 0,2 мм. Сварочную проволоку можно очистить с помощью проволочной щетки из нержавеющей стали или чистой наждачной бумаги.

Химический метод: Замочите в растворе 5%-10% NaOH при температуре около 70°C в течение примерно 3 минут, затем промойте. Затем замочите в растворе примерно 30% HNO3 при комнатной температуре примерно на 2 минуты, после чего промойте проточной водой и высушите при температуре около 100°C.

1) Алюминий и его сплавы обладают низкой прочностью при высоких температурах, в то время как расплавленный алюминий обладает отличной текучестью, что приводит к провисанию металла шва во время сварки. Чтобы обеспечить проплавление без разрушения, часто используются подкладные пластины, поддерживающие расплавленную ванну и прилегающие металлы во время сварки. В качестве подложки могут использоваться графитовые пластины, пластины из нержавеющей стали или углеродистой стали.

На поверхности опорной пластины вырезается дугообразная канавка для обеспечения формирования сварного шва с обратной стороны. При сварке с опорной пластиной канавка не должна иметь тупых кромок, поэтому перед сваркой опорную пластину необходимо отполировать. Необходимо следить за тем, чтобы опорная пластина не расплавилась во время сварки.

2) Роль футеровочных колец из нержавеющей стали

В процессе сварки труб из алюминиево-магниевого сплава малого диаметра перед сваркой внутри трубы из алюминиево-магниевого сплава может быть использовано встраиваемое подкладное кольцо из нержавеющей стали. Это может эффективно предотвратить разрушение и стекание металла сварного шва, облегчая формирование сварного шва. С другой стороны, оно обеспечивает эффективную защиту корневого шва, снижает степень окисления и минимизирует образование дефекты сварки такие как пористость и шлаковые включения.

3) Изготовление футеровочных колец из нержавеющей стали

Футеровочное кольцо из нержавеющей стали состоит из футеровочного кольца и рифленого алюминиевого. Сначала специально изготавливается рифленое кольцо из алюминиевого сплава, а полоса из нержавеющей стали вставляется в его канавку во время использования. Полоса из нержавеющей стали обычно составляет 1.Толщина 5 мм и шириной 20 мм.

4) Монтаж футеровочных колец из нержавеющей стали

Монтаж и расположение футеровочных колец из нержавеющей стали показаны на рисунке ниже.

Перед сборкой трубы загрязнения, такие как масляные пятна и окислы на сварочной проволоке, поверхностях канавок и в пределах не менее 50 мм с каждой стороны, должны быть удалены с помощью органических растворителей, таких как ацетон и четыреххлористый углерод, или проволочной щеткой из нержавеющей стали до появления металлического блеска.

Очищенные сварные швы и сварочная проволока должны быть сварены в течение 8 часов. Если этот срок превышен, необходимо принять эффективные меры защиты; в противном случае очистку следует повторить.

При сборке трубы внутренние стенки должны быть выровнены, причем смещение должно соответствовать следующим требованиям:

★ Если толщина стенки трубы меньше или равна 5 мм, смещение должно быть меньше или равно 0,5 мм;

★ Если толщина стенки трубы превышает 5 мм, смещение должно быть меньше или равно 10% от толщины стенки и не превышать 2 мм;

При позиционировании сварочного шва следует использовать ту же сварочную проволоку и тот же процесс сварки, что и при официальной сварке, а сварку должен выполнять квалифицированный сварщик. Размеры для позиционирования сварного шва приведены в таблице 4-2.

| Номинальный диаметр | Расположение и количество | Высота сварного шва | Длина |

| ≤50 | Симметричные 2 точки | Определяется в зависимости от толщины сварного шва | 5-10 |

| >50~150 | Равномерно распределенные 2~3 точки | 5-10 | |

| >150~200 | Равномерно распределенные 3~4 точки | 10-20 |

При использовании ручной дуговой сварки вольфрамовым электродом предварительный подогрев можно выполнять при толщине сварки 10-15 мм.

В зависимости от типа алюминиевого сплава температура предварительного нагрева может составлять 100-200℃, для нагрева используется кислородно-ацетиленовое пламя, электрическая печь или паяльная лампа. Предварительный нагрев позволяет уменьшить деформацию и дефекты пористости в сварном шве.

1) Для ручной дуговой сварки вольфрамовым электродом используйте источник переменного тока, а для дуговой сварки плавлением - источник постоянного тока.

2) Запуск дуги должен осуществляться на ударной пластине, а окончание продольного шва - на гасящей пластине. Материалы обеих пластин должны быть такими же, как и материнский материал, чтобы предотвратить образование дуги при контакте с проводами, линиями заземления или сварочными инструментами.

3) Используйте метод быстрой сварки на высоком токе. Боковой размах сварочной проволоки не должен превышать трехкратного диаметра.

4) Сварка должна выполняться симметрично. При сварке от центра наружу сначала следует выполнять швы с большой усадкой, а затем непрерывно завершать всю траекторию сварки.

5) Конец сварочной проволоки при ручной дуговой сварке вольфрамовым электродом не должен покидать зону защиты.

6) В процессе сварки следует уделять внимание удалению оксидных включений и других дефектов между слоями шва. Проникновение должно быть обеспечено в корне углового шва. При двухсторонней сварке корень шва должен быть зачищен, чтобы обнажить металл первого слоя. Кратер должен быть заполнен, а точка начала дуги должна быть тщательно проплавлена.

Причины:

① Тонкий вольфрамовый электрод

② Прямой удар дуги холодным вольфрамовым электродом

③ Контакт вольфрама (вольфрамовый электрод касается заготовки или других предметов)

Решения:

Используйте ударную пластину и шлифуйте вольфрамовый электрод при контакте.

Причины:

①Al2O3 в дисперсном состоянии, которое невозможно различить геометрически, не влияет на характеристики

② Линейный Al2O3 влияет на производительность. Включения Al2O3 обычно образуются у корня

Решения:

① Переплавка

② Измельчите корень

③ Если диаметр трубы слишком мал для шлифовки или переплавки, используйте опорную пластину из нержавеющей стали.

Причины:

① Оксидная пленка на сварочной проволоке и поверхности основного материала

② Водяной пар в газообразном аргоне

③ Водяной пар в шланге сварочной горелки

④ Окружающие факторы (ветреная или дождливая погода)

Решения:

① Очистите масляную и окисную пленку возле канавки сварочной проволоки и основного материала.

② Следите за чистотой газа аргона. Используйте полный баллон при сварке в плоском или верхнем положении и держите газовый шланг коротким.

③ Увеличьте время зажигания дуги и убедитесь, что газовый шланг не протекает.

④ Избегайте строительства в дождливую или ветреную погоду.

⑤ Подогрев при заготовке ≥15 мм, или подогрев при поперечной сварке при δ≥10 мм.