Вы когда-нибудь задумывались, что делает сварку нержавеющей и жаропрочной стали такой сложной? В этой статье мы рассмотрим все сложности сварки этих материалов, начиная с уникальных свойств различных видов нержавеющей стали и заканчивая лучшими практиками для получения прочных, коррозионностойких швов. К концу статьи вы поймете основные методы, позволяющие избежать таких распространенных проблем, как растрескивание и охрупчивание, что обеспечит прочность и надежность ваших сварных швов.

Нержавеющая сталь относится к типу стали, поверхность которой остается в пассивированном состоянии благодаря добавлению легирующих элементов, таких как хром, что позволяет ей противостоять коррозии под воздействием атмосферы и некоторых сред, а также обладает хорошей химической стабильностью.

Когда содержание хрома в нержавеющей стали превышает 12%, на поверхности быстро образуется плотная оксидная пленка, что приводит к значительному повышению электродного потенциала стали и коррозионной стойкости в окислительных средах.

Существует несколько методов классификации нержавеющей стали. По типу структуры ее можно разделить на ферритную нержавеющую сталь, аустенитную нержавеющую сталь, мартенситная нержавеющая сталь, дуплексная нержавеющая сталь и нержавеющая сталь, упрочняющаяся при осадке.

Аустенитная нержавеющая сталь является наиболее широко используемым и разнообразным типом нержавеющей стали. В настоящее время аустенитная нержавеющая сталь может быть условно разделена на два типа: Cr18-Ni8, например, 0Cr18Ni9, 00Cr19Ni10, 0Cr19Ni10NbN; и Cr25-Ni20, например, 0Cr25Ni20. Ферритная нержавеющая сталь Также широко используются типы Cr13 и Cr17, такие как 0Cr13Al, 1Cr17, 00Cr18Mo2, в основном применяемые в средах с менее суровыми условиями коррозии.

Мартенситная нержавеющая сталь в основном использует тип Cr13, такой как 0Cr13, 1Cr13, 2Cr13, 0Cr13Ni4Mo. Дуплексная нержавеющая сталь - это нержавеющая сталь с двухфазной микроструктурой, состоящей из аустенит и феррит, причем обе фазы занимают значительную долю, например, 0Cr26Ni5Mo2, 00Cr18Ni5Mo3Si2.

Нержавеющая сталь, упрочненная осаждением, - это разновидность нержавеющей стали, в состав которой входят закалочные элементы по отдельности или в комбинации, что позволяет получить высокую прочность, высокую вязкость и хорошую коррозионную стойкость путем соответствующей термической обработки.

По сравнению с другими видами нержавеющей стали, сварка аустенитной нержавеющей стали относительно проста. Основные проблемы, которые могут возникнуть при сварке, следующие: высокая восприимчивость к термическому растрескиванию в сварном шве и зоне термического влияния, осаждение карбидов хрома в шве, приводящее к снижению коррозионной стойкости, и возможность охрупчивания при температуре 475°C или охрупчивания сигма-фазой, если шов содержит большое количество феррита.

(1) Тепловое растрескивание в сварные соединения

Аустенитная нержавеющая сталь очень восприимчива к термическому растрескиванию, и существует вероятность образования трещин как в сварном шве, так и в зоне термического влияния. Чаще всего это проявляется в виде трещин затвердевания в сварном шве, но также может происходить в виде ликвационных трещин в зоне термического влияния или между несколькими слоями металла шва. Трещины можно классифицировать как трещины затвердевания, ликвационные трещины или высокотемпературные трещины низкой пластичности.

Для предотвращения термического растрескивания аустенитной нержавеющей стали основные меры включают:

1) Металлургические показатели:

Строгий контроль вредных примесей в металле шва. Чем выше содержание никеля в стали, тем важнее контролировать содержание серы, фосфора, бора, селена и других вредных элементов для предотвращения термического растрескивания. Для однофазных аустенитных сварных швов добавление соответствующего количества марганца, небольшого количества углерода и азота, а также снижение содержания кремния может повысить трещиностойкость шва.

Регулировка химического состава сварного шва. Создание дуплексной структуры из аустенит и феррита в металле шва эффективно предотвращает образование термических трещин. Например, наличие небольшого количества ферритной фазы в микроструктуре сварного шва из стали 18-8 значительно повышает его трещиностойкость. К распространенным элементам, способствующим образованию феррита, относятся хром, молибден, ванадий и др.

Эти металлургические мероприятия в основном включают в себя корректировку химического состава сварочный материал.

2) Процессуальные меры:

Минимизируйте перегрев сварочной ванны, чтобы предотвратить образование крупных столбчатых зерен. Поэтому рекомендуется использовать малую подачу тепла и сварные швы небольшого сечения. При многопроходной сварке температура между проходами не должна быть слишком высокой, чтобы избежать перегрева шва. Во время процесса сварки сварочный пруток Не следует допускать колебаний, а также использовать узкие и быстрые методы сварки.

Диапазон температур сенсибилизации: Аустенитная нержавеющая сталь наиболее чувствительна к межкристаллитной коррозии при нагреве до 400-800°C. Этот температурный диапазон известен как температурный диапазон сенсибилизации.

(2) Коррозионная стойкость сварных соединений:

Сварные соединения могут испытывать межкристаллитная коррозиякоррозии, ножевой коррозии и коррозии под напряжением в процессе эксплуатации.

Для предотвращения межкристаллитной коррозии в сварных соединениях можно принять следующие меры:

1) Металлургические показатели:

Создайте в металле шва дуплексную структуру из аустенита и феррита с объемной долей феррита от 4% до 12%. В этом диапазоне металл шва не только демонстрирует улучшенную стойкость к межкристаллитной коррозии и коррозии под напряжением, но и повышает устойчивость к термическому растрескиванию.

Вводите в металл шва стабилизирующие элементы, которые имеют большее сродство к углероду, чем хром, например титанниобий, тантал и цирконий.

Минимизируйте содержание углерода в металле шва для предотвращения межкристаллитной коррозии. Содержание углерода должно быть снижено до уровня ниже предела растворимости углерод в нержавеющей стали при комнатной температуре, что делает невозможным реакцию углерода с хромом с образованием Cr23C6, тем самым устраняя зону обеднения хромом по границам зерен. Когда массовая доля углерода в металле шва составляет менее 0,03%, металл шва демонстрирует повышенную стойкость к межкристаллитной коррозии.

Как уже говорилось выше, для того чтобы в металле шва содержались соответствующие типы и количества легирующих элементов, необходимо начать со сварочного материала и выбрать сварочные электроды, флюсы и проволоку, которые отвечают вышеупомянутым металлургическим условиям. Это необходимо для достижения цели предотвращения межкристаллитной коррозии в металле шва.

2) Процессуальные меры:

Выберите подходящий метод сварки, который минимизирует потребление тепла и сокращает время пребывания сварного соединения в диапазоне температур сенсибилизации. Для тонких и небольших регулярных соединений следует использовать такие методы, как электронно-лучевая сварка, плазменно-дуговая сварка и сварка вольфрамовым электродом в инертном газе (TIG) с концентрированной энергией.

Для сварки листов средней толщины подходит сварка в среде инертного газа (MIG) плавящимся электродом. Для сварки толстых листов обычно используются дуговая сварка под флюсом и дуговая сварка в защитной оболочке, а газовая сварка не рекомендуется.

При определении параметров сварки важно обеспечить качество шва при использовании низкого сварочного тока и максимально возможной скорости сварки.

Выбрав подходящий метод сварки и оптимизировав параметры сваркиЦель - минимизировать время пребывания в температурном диапазоне сенсибилизации и снизить риск возникновения межкристаллитной коррозии в сварном соединении, обеспечив при этом качество сварки.

Что касается операций, то для многослойных швов рекомендуется использовать узкие сварные швы и несколько проходов. После каждого прохода или слоя необходимо дать сварному соединению остыть до комнатной температуры, прежде чем приступать к следующему проходу или слою. Во время процесс сваркиСварочный материал не должен колебаться в расплавленной ванне. При сварке труб с использованием аргонодуговая сварка в качестве корневого прохода, можно выполнять сварку плавлением без добавления присадочного материала.

Если позволяют условия, продувка внутренней поверхности трубы газом аргоном может защитить расплавленную ванну от окисления, ускорить скорость охлаждения сварного шва и облегчить формирование обратного шва. Для сварных швов, подверженных воздействию коррозионной среды, предпочтительно выполнять окончательную сварку, если позволяют условия, чтобы свести к минимуму количество нагревов шва коррозионной средой.

Быстрое охлаждение в зоне термического влияния достигается за счет принудительного охлаждения. Для обычных сварных швов, если позволяют условия, можно использовать подложку из чистой меди, а через медную подложку циркулирует вода или защитный газ, что способствует принудительному охлаждению. Это помогает предотвратить межкристаллитную коррозию в сварном соединении.

Это связано с тем, что при более низких температурах нагрева (ниже 400°C) или коротком времени нагрева менее благоприятны условия для диффузии углерода и образования карбидов хрома, что позволяет избежать зоны обеднения хромом.

Проводится процесс обработки раствором или стабилизации. После обработки раствором аустенитная нержавеющая сталь имеет самую низкую прочность и твердостьи наилучшей коррозионной стойкостью, что является важным средством предотвращения межкристаллитной коррозии.

Сенсибилизированная аустенитная нержавеющая сталь может быть дополнительно удалена путем обработки раствором. Стабилизационную обработку обычно нагревают при температуре 850-900℃ и выдерживают в течение 2-4 часов. Стабилизационная обработка также может быть использована для устранения небольших знаний, образующихся при нагреве сенсибилизации.

Обработка раствором и стабилизационная обработка: Обработка раствором - это процесс, при котором сварное соединение нагревается до температуры в диапазоне 1050-1150℃, выдерживается в течение определенного периода времени, а затем быстро охлаждается в диапазоне 800-400℃.

Стабилизационная обработка - это процесс термической обработки аустенитной нержавеющей стали, содержащий стабилизаторы, которые обычно нагреваются до 850-900℃ и выдерживаются в течение 2-4 часов.

2) Коррозия ножевой линии.

Ножевая коррозия, также известная как ножевая коррозия или просто ножевая коррозия, является специфической формой межкристаллитной коррозии, которая возникает только в сварных соединениях аустенитной нержавеющей стали, содержащей стабилизирующие элементы, такие как Ti и Nb. Коррозия происходит вдоль линии сплавления в зоне перегрева Зона теплового воздействия (HAZ). Из-за небольшой ширины (обычно 1,0-1,5 мм при дуговой сварке) она приобретает вид пореза, сделанного ножом, отсюда и название "ножевая коррозия". Меры по предотвращению коррозии по ножевой линии включают:

Во-первых, снижение содержания углерода в основном материале. Это эффективная мера для предотвращения ножевой коррозии, поскольку сварные соединения из аустенитной нержавеющей стали с низким содержанием углерода не подвержены ножевой коррозии.

Во-вторых, выбор разумного процесса сварки. Обеспечивая качество сварного шва, рекомендуется выбирать меньшее количество тепла, чтобы сократить время пребывания перегретой зоны при высоких температурах и избежать возникновения "среднетемпературной сенсибилизации" в процессе сварки.

При двусторонней сварке шов, находящийся в контакте с коррозионной средой, по возможности следует выполнять в качестве окончательного. Если это невозможно, параметры сварки и форма шва должны быть скорректированы таким образом, чтобы минимизировать повторный нагрев перегретой зоны, находящейся в контакте с коррозионной средой.

Методы принудительного охлаждения могут применяться во время или после сварки для достижения быстрого охлаждения сварного соединения. Послесварочная коррекция может быть выполнена с использованием методов холодной коррекции. Для сварных соединений с высокими требованиями к коррозионным характеристикам может потребоваться послесварочная стабилизирующая обработка или обработка раствором.

3) Коррозионное растрескивание под напряжением.

Коррозионное растрескивание под напряжением - это форма повреждения, возникающая при совместном воздействии растягивающего напряжения и специфической коррозионной среды. Это очень чувствительный и часто встречающийся вид коррозионного разрушения аустенитной нержавеющей стали. На долю аварий, вызванных коррозионным растрескиванием под напряжением, приходится более 60% всех отказов, связанных с коррозией.

Аустенитная нержавеющая сталь склонна к деформации во время сварки из-за плохой теплопроводности, высокого коэффициента линейного расширения и низкого предел текучести. При ограничении сварочной деформации в сварном соединении неизбежно остаются значительные остаточные сварочные напряжения, ускоряющие действие коррозионной среды.

В результате коррозионное растрескивание под напряжением часто встречается в сварных соединениях аустенитной нержавеющей стали. Это один из наиболее сложных вопросов, требующих решения при сварке аустенитной нержавеющей стали, особенно в химическом оборудовании, где часто происходит коррозионное растрескивание под напряжением.

Меры по предотвращению коррозионного растрескивания под напряжением включают в себя:

Во-первых, проектирование сварное соединение рационально, чтобы избежать накопления коррозионной среды в зоне сварочного соединения и уменьшить или устранить концентрацию напряжений в сварочном соединении.

Во-вторых, устранение или сокращение остаточное напряжение в сварочном соединении. Послесварочная обработка для снятия напряжения является широко используемой технологической мерой, при этом температура нагрева в диапазоне 850-900℃ дает наиболее идеальный эффект снятия напряжения.

Механические методы, такие как полировка поверхности, дробь упрочнениеДля создания поверхностного сжимающего напряжения можно также использовать молотки. При проектировании конструкций следует как можно чаще использовать стыковые соединения, чтобы избежать поперечных сварных швов, а одинарные V-образные канавки можно заменить двойными Y-образными канавками.

В-третьих, выбор правильного материала. Материалы с низкой чувствительностью к коррозионному растрескиванию под напряжением следует выбирать, исходя из характеристик среды. Это касается не только основного материала, но и сварочных материалов, так как они могут значительно повлиять на устойчивость к коррозионному растрескиванию под напряжением.

(3) Охрупчивание сварных соединений

Существует две основные формы охрупчивания сварных соединений аустенитной нержавеющей стали: низкотемпературное охрупчивание и охрупчивание σ-фазой.

1) Низкотемпературное охрупчивание металла шва:

В случае сварных соединений из аустенитной нержавеющей стали коррозионная стойкость или стойкость к окислению не всегда является наиболее важным свойством. При использовании в условиях низких температур решающее значение приобретают пластичность и вязкость металла шва. Чтобы соответствовать требованиям низкотемпературной вязкости, в металле шва должна быть одна аустенитная микроструктура, исключающая наличие δ-феррита. Наличие δ-феррита всегда ухудшает низкотемпературную вязкость.

2) σ-фазное охрупчивание сварных соединений:

σ-фаза - это хрупкое интерметаллическое соединение, которое в основном накапливается на границах зерен столбчатых кристаллов. Возникновение охрупчивания σ-фазы связано со степенью легирования аустенитной нержавеющей стали. Для аустенитной нержавеющей стали с высоким содержанием легирующих элементов, таких как Cr и Mo, σ-фаза может легко выпадать в осадок. Cr и Mo оказывают значительное влияние на образование σ-фазы.

Увеличение содержания никеля, который является легирующим элементом в аустенитной нержавеющей стали, может эффективно подавлять образование σ-фазы в процессе сварки, тем самым предотвращая охрупчивание сварных соединений. Это эффективная металлургическая мера для предотвращения охрупчивания в сварных соединениях.

Дуплексная нержавеющая сталь демонстрирует хорошие свариваемостьПри использовании соответствующих сварочных материалов можно избежать горячего растрескивания и холодного растрескивания при сварке. Механические свойства сварного соединения могут в целом соответствовать требованиям к производительности сварная конструкция.

Сварное соединение также демонстрирует хорошую устойчивость к коррозионному растрескиванию под напряжением, а его устойчивость к точечной и щелевой коррозии превосходит таковую аустенитной нержавеющей стали, в то время как его устойчивость к межкристаллитной коррозии сравнима с таковой аустенитной нержавеющей стали.

Однако на околошовную зону сварного соединения влияют сварочное тепло цикла, что приводит к неизбежному огрублению ферритных зерен в зоне перегрева, тем самым снижая коррозионную стойкость в этой области.

(1) Выбор Методы сварки:

Аустенитная и дуплексная нержавеющая сталь может быть сварена различными методами сварки плавлением, такими как дуговая сварка в защитной оболочке (SMAW), сварка вольфрамовым электродом в инертном газе (TIG), дуговая сварка в газовой среде (GMAW), дуговая сварка под флюсом (SAW), и плазменно-дуговая сварка.

1) Экранированный Металлическая дуга Сварка (SMAW):

SMAW - наиболее часто используемый метод сварки, известный своей гибкостью и удобством. Для повышения устойчивости к горячему растрескиванию рекомендуется использовать электроды с основным покрытием. Для сварных швов, требующих высокой коррозионной стойкости и хорошего внешнего вида поверхности, предпочтительны электроды с хорошими технологическими характеристиками, например, с титано-кальциевыми покрытиями.

2) Сварка вольфрамовым инертным газом (TIG):

Сварка TIG является идеальным методом для сварки аустенитной нержавеющей стали и дуплексной нержавеющей стали, поскольку она минимизирует выгорание элементов сплава в процессе сварки, в результате чего получается чистая и безшлаковая поверхность шва с хорошим сварная шайба формирование. Дополнительно, Сварка TIG обладает меньшим тепловыделением, что делает его особенно подходящим для сварки термочувствительных аустенитных и дуплексных нержавеющих сталей.

3) Дуговая сварка под флюсом (SAW):

SAW - это высокоэффективный метод сварки, характеризующийся высоким тепловыделением, большим размером сварочной ванны и медленными скоростями охлаждения и затвердевания. Этот метод повышает восприимчивость к горячему растрескиванию. SAW имеет широкий диапазон коэффициентов разбавления в основном металле (от 10% до 75%), что существенно влияет на состав металла шва, особенно на контроль содержания феррита в микроструктуре шва.

4) Плазменно-дуговая сварка:

Плазменно-дуговая сварка - это также метод сварки плавлением с защитой инертным газом, использующий в качестве источника тепла плазменную дугу высокой плотности энергии. Она обладает такими преимуществами, как концентрированная энергия, малая зона термического влияния, быстрая скорость сваркивысокая эффективность использования тепла и узкая зона термического влияния. В безветренных условиях плазменно-дуговая сварка способствует повышению коррозионной стойкости и улучшению микроструктуры сварного соединения.

Также широко используется газовая дуговая сварка, например, MIG-сварка. CO2 сварка в газовой среде с использованием порошковой проволоки также применяется при сварке нержавеющей сварка стали.

(2) Выбор сварочных материалов

Принцип выбора сварочных материалов для аустенитной нержавеющей стали заключается в том, что обычно выбираются материалы с аналогичным или идентичным химическим составом по отношению к основному металлу.

Однако необходимо также учитывать общие механические свойства, коррозионную стойкость, трещиностойкость и высокотемпературную стойкость сварного соединения, исходя из конкретных условий эксплуатации. В таблице 5-21 приведены примеры рекомендуемого выбора различных сварка нержавеющей стали материалы.

Таблица 5-21: Примеры рекомендуемых сварочных материалов из нержавеющей стали

| Марка стали | Сварочный электрод для дуговой сварки | Дуговая сварка под флюсом | Аргонодуговая сварка | ||

| Модель | сорт | сварочная проволока | флюс | ||

| 0Cr18Ni9 | E308-16 | A102 | H0Cr21Ni10 | HJ260 | H0Cr21Ni10 |

| 0Cr18Nil0Ti1Cr18Ni9Ti | E347-16 | A132 | H0Cr21Ni10Ti | HJ260 | H0Cr21Ni10Ti |

| 0Cr17Nil2Mo2 | E316-16E316-15 | A202A207 | H0Cr19Ni12Mo2 | HJ260 | H0Cr19Ni12Mo2 |

| 00Cr19Ni10 | E308L-16 | A002 | H00Cr21Ni10 | HJ260 | H00Cr21Ni10 |

| 00Cr17Nil4Mo2 | E316L-16 | A022 | |||

(3) Ключевые моменты при сварке аустенитной нержавеющей стали и дуплексной нержавеющей стали. Процесс сварки аустенитной нержавеющей стали и дуплексной нержавеющей стали осуществляется следующим образом:

1) Предварительная подготовка к сварке:

a) Резка материала и подготовка канавок: Из-за высокого содержания хрома в аустенитной нержавеющей стали и дуплексной нержавеющей стали, ее трудно резать оксиацетиленовым пламенем. Механическая резка, воздушная углеродная дуговая резкаДля резки материала и подготовки пазов можно использовать плазменно-дуговую резку или другие методы.

b) Очистка перед сваркой: Для обеспечения качество сваркиПаз и поверхность в пределах 20-30 мм по обе стороны от паза следует тщательно очистить. При наличии масляных загрязнений для очистки можно использовать органические растворители, такие как ацетон или спирт. Для сварных соединений с высокими требованиями к качеству поверхности можно нанести суспензию из белого мелового порошка в подходящем диапазоне, чтобы брызги не повредили стальную поверхность. При обработке, подготовке канавок, сборке и позиционной сварке необходимо следить за тем, чтобы не повредить стальную поверхность, так как это может снизить коррозионную стойкость изделия. Удары дугой и использование острых инструментов для нанесения царапин стальная пластина случайные поверхности не допускаются.

Позиционная сварка:

При позиционной сварке сварщик должен использовать тот же сварочный материал и те же технические характеристики, что и при реальном процессе сварки. Высота сварного шва внутри канавки обычно не должна превышать 2/3 глубины канавки. Если в позиционном сварном шве появляются дефекты, например трещины, его необходимо удалить и заварить заново.

Сварочные материалы должны пройти специальную обработку сушкой.

2) Техника сварки:

Дуга должна быть направлена внутрь желобка, и плавление должно происходить за один проход. Дугу следует погасить, чтобы заполнить кратер.

При сварке нержавеющей стали сварочный ток должен быть на 10% - 20% ниже по сравнению с сварка низкоуглеродистой стали. Следует использовать короткую дугу, быструю сварку и прямой ход. Одновременно следует контролировать температуру межпроходного шва, обычно она не должна превышать 100°C. Для предотвращения чрезмерного повышения температуры межпроходного сечения при необходимости могут применяться такие меры, как водяное охлаждение обратной стороны.

При многослойной и многопроходной сварке после завершения каждого прохода необходимо удалить шлак и проверить внешний вид на наличие дефектов поверхности, прежде чем приступать к следующему проходу. Начальные и конечные положения соседних слоев должны быть расположены в шахматном порядке.

Для концентрированных сварных швов можно использовать такие методы, как сварка с пропуском, сегментированная симметричная сварка или обратный шаг, чтобы уменьшить сварочные искажения и перегрев.

Когда полное проникновение При двусторонней сварке необходимо зачистить корень шва. Если Воздушная строжка с угольной дугой используется для очистки корня, его необходимо шлифовать шлифовальным кругом до полного отсутствия окислов и карбидных слоев. Для нержавеющей стали со сверхнизким содержанием углерода или при наличии особых требований очистка корня должна производиться с помощью шлифовального круга или механическими методами.

Сварные швы, контактирующие со средой, следует сваривать в последнюю очередь, чтобы предотвратить снижение коррозионной стойкости шва.

Сварные швы, контактирующие со средой, следует сваривать в последнюю очередь, чтобы предотвратить снижение коррозионной стойкости шва.

3) Послесварочная термическая обработка:

Как правило, аустенитная нержавеющая сталь и дуплексная нержавеющая сталь не требуют послесварочной термообработки. Однако, если сварное соединение охрупчивается или если необходимо дополнительно повысить его коррозионную стойкость, при необходимости может быть выбрана обработка раствором, стабилизирующая обработка или обработка для снятия напряжения.

4) Послесварочная очистка:

Сварные швы из нержавеющей стали должны подвергаться травлению и пассивации. Травление направлено на удаление оксидного налета на поверхности сварного шва и в зоне термического влияния, а пассивация - на повторное образование слоя бесцветной плотной оксидной пленки на травленой поверхности, обеспечивающей коррозионную стойкость.

(1) Характеристики сварки ферритной нержавеющей стали:

В настоящее время ферритная нержавеющая сталь может быть разделена на обычную ферритную нержавеющую сталь и сверхчистую ферритную нержавеющую сталь. Основными проблемами при сварке ферритной нержавеющей стали являются снижение пластичности и вязкости в сварном соединении, охрупчивание в зоне термического влияния и межкристаллитная коррозия в сварном соединении.

(2) Методы и материалы для сварки ферритной нержавеющей стали:

При сварке ферритной нержавеющей стали следует использовать методы сварки с низким тепловыделением, такие как дуговая сварка в защитной оболочке, газовая сварка. дуговая сварка вольфрамовым электродом, или плазменно-дуговая сварка. При выборе сварочных материалов следует руководствоваться принципом соответствия составу основного металла. В качестве альтернативы можно использовать сварочные материалы для аустенитной нержавеющей стали, что исключает необходимость предварительный подогрев перед сваркой и послесварочной термической обработки.

(3) Ключевые моменты процесса сварки:

Ключевыми моментами при сварке ферритной нержавеющей стали являются следующие:

1) Предварительный нагрев:

Температура предварительного нагрева должна составлять около 100-200°C. Это делается для того, чтобы повысить вязкость свариваемого материала и снизить напряжение в сварочном соединении. При увеличении содержания хрома в стали температура предварительного нагрева также должна быть увеличена.

2) Послесварочная термическая обработка:

После сварки место соединения необходимо отжечь при температуре 750-800°C. Такая обработка позволяет полностью осадить пересыщенный углерод и азот, восполнить запасы хрома в обедненных участках, восстановить коррозионную стойкость. Она также улучшает пластичность сварного соединения. Важно отметить, что быстрое охлаждение должно применяться после отжиг для предотвращения образования хрупкости при температуре 475°C.

Другие технологические требования аналогичны требованиям к аустенитной нержавеющей стали.

(1) Характеристики сварки мартенситной нержавеющей стали:

Мартенситная нержавеющая сталь может быть разделена на мартенситную нержавеющую сталь Cr13, мартенситную нержавеющую сталь с низким содержанием углерода и супермартенситную нержавеющую сталь. Обычные мартенситные нержавеющие стали имеют тенденцию к закалке при закалке, и чем выше содержание углерода, тем больше тенденция к закалке. Поэтому общими проблемами при сварке мартенситной нержавеющей стали являются охрупчивание в зоне термического влияния и холодное растрескивание.

(2) Выбор методов сварки:

Распространенные методы сварки, такие как дуговая сварка в защитной оболочке, дуговая сварка вольфрамовым электродом в среде газа, сварка расходуемым электродом сварка в газовой средеДля сварки мартенситной нержавеющей стали можно использовать дуговую сварку в защитной среде и плазменную сварку. Наиболее часто используется дуговая сварка в защитной оболочке.

(3) Выбор сварочных материалов:

В целом, мартенситная нержавеющая сталь Cr13 плохо поддается сварке. Поэтому, помимо использования сварочных материалов, имеющих схожий химический состав и механические свойства с основным металлом, для мартенситной нержавеющей стали с более высоким содержанием углерода часто используются сварочные материалы аустенитного типа для улучшения пластичности и вязкости сварного соединения и предотвращения возникновения сварочные трещины. Часто используемые сварочные электроды приведены в таблице 5-22.

Таблица 5-22: Выбор сварочных материалов, предварительного нагрева и послесварочной термообработки для мартенситной нержавеющей стали

| Марка стали | Сварочный электрод | Сварочная проволока | Температура предварительного нагрева, межпроходная температура/°C | Температура термической обработки после сварки/°C | ||

| Модель | сорт | прочная сердцевина | сердечник флюса | |||

| 1Crl32Crl3 | E410-16 E410-15 | G202G207 | H1Cr13H2Cr13 | E410T | 250~300 | 700~730 Отпуск |

| E308-16 E308-15 E316-16 E316-15 E310-16 E310-15 | A102 A107 A202 A207 A402 A407 | Не требует термообработки (предварительный нагрев до 200°C для толстых и крупных деталей) | Не требуется термическая обработка | |||

| 1Crl7Ni2 | E130-16 | G302 | H0Cr24Ni13 | 200 | 750~800Темперирование | |

| E430-15 | G307 | |||||

| E309-16 | A302 | Не требуется термическая обработка | Не требуется термическая обработка | |||

| E309-15 | A307 | |||||

| E310-16 | A402 | |||||

| E310-15 | A407 | |||||

(4) Ключевые моменты процесса сварки:

Ключевыми моментами при сварке мартенситной нержавеющей стали являются следующие:

1) Предварительный нагрев и послесварочная термическая обработка:

Температура предварительного нагрева обычно находится в диапазоне 100-350°C и повышается с увеличением содержания углерода. Для сварных соединений с высоким содержанием углерода или с высокой степенью ограничения перед термической обработкой следует принять необходимые меры по послесварочной термической обработке, чтобы предотвратить возникновение трещин, вызванных водородом. Например, при сварке с низким легированная сталь с аустенитной нержавеющей сталью, следует применять надлежащие методы сварки. Подробности см. в таблице 5-22.

2) Послесварочная термическая обработка:

Послесварочная термообработка мартенситной нержавеющей стали включает в себя отпуск и полный отжиг. Для достижения наименьшей твердости, например, для последующей обработки после сварки, можно использовать полный отжиг с температурой отжига в диапазоне 830-880°C, выдержкой в течение 2 часов, последующим охлаждением в печи до 595°C и последующим воздушным охлаждением.

Температура закалки обычно находится в диапазоне 650-750°C, а время выдержки определяется из расчета 2,4 мин/мм, минимальное время выдержки - 1 час, затем следует воздушное охлаждение. Примеры см. в таблице 5-22.

1. Завод химического машиностроения производит мерный бак для фенола.

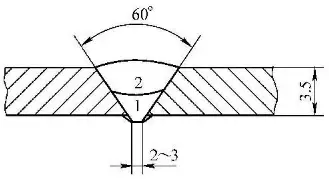

Основной материал - аустенитная нержавеющая сталь 0Cr18Ni9 толщиной 8 мм. Продольные и окружные швы корпуса цилиндра сварены дуговой сваркой в защитных слоях металла встык с V-образными скошенными кромками с закругленными углами. Процесс сварки приведен в таблице 5-23.

| Технологическая карта сварки соединений | Номер | ||

Совместная диаграмма | Материал основы | 0Cr18Ni9 | 0Cr18Ni9 |

| Толщина основного материала | 8 мм | 8 мм | |

| Положение для сварки | Плоское положение | ||

| Техника сварки | Прямая бусина | ||

| Температура предварительного нагрева | Комнатная температура | ||

| Межпроходная температура | ≤100℃ | ||

| Последовательность сварки | |

| 1 | Проверьте размеры и качество поверхности фаски. |

| 2 | Очистите фаску и прилегающую к ней область от масла и грязи. Нанесите слой белой меловой пасты на обе стороны фаски. |

| 3 | Выполните начальную прихватку с внешней стороны на длину 30-50 мм. |

| 4 | Сварите внутренние слои 1-3. |

| 5 | После воздушной строжки угольной дугой и шлифовки корня с внешней стороны, используйте шлифовальный круг, чтобы сгладить его. |

| 6 | Приварите внешний слой. |

| 7 | Очистите все брызги после сварки. |

| 8 | Осмотрите внешний вид. |

| 9 | Проведение неразрушающего контроля по мере необходимости. |

Параметры сварочных характеристик

| Проходит | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Виды тока и полярность | Сварочный ток (ампер) | Напряжение дуги (вольт) | Скорость сварки (мм за проход) | Примечания |

| 1 | SMAW | A102 | 3.2 | DCEP | 80~110 | 22~24 | 90~130 | |

| 2~4 | SMAW | A102 | 4.0 | DCEP | 130~160 | 22~24 | 130~170 |

2. Для сварки встык одного и того же сопла изделия используется сварка вольфрамовым электродом в инертном газе (TIG). Это односторонний процесс сварки с двухсторонним формированием. Процесс сварки приведен в таблице 5-24.

Таблица 5-24: Карта сварочного процесса для дуговой сварки вольфрамовым электродом в инертном газе для соединения 0Crl8Ni9

| Технологическая карта сварки соединений | Номер | ||

Совместная диаграмма | Материал основы | 0Cr18Ni9 | 0Cr18Ni9 |

| Толщина основного материала | 3,5 мм | 3,5 мм | |

| Положение для сварки | Плоская сварка | ||

| Техника сварки | Прямой сварной шов | ||

| Температура предварительного нагрева | Комнатная температура | ||

| Межпроходная температура | ≤100℃ | ||

| Диаметр вольфрамового электрода | Φ2.5 мм | ||

| Диаметр сопла | Φ16 мм | ||

| Последовательность сварки | |

| 1 | Проверьте размеры пазов и качество поверхности. |

| 2 | Удалите масло и грязь из паза и его окрестностей. |

| 3 | Выполните прихваточную сварку первым слоем с внешней стороны, с длиной 10-15 мм. |

| 4 | Сваривайте первый и второй слои с внешней стороны. |

| 5 | Выполните визуальный осмотр. |

| 6 | Проведение неразрушающего контроля. |

Параметры сварочных характеристик

| Проходит | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Виды тока и полярность | Сварочный ток (ампер) | Напряжение дуги (вольт) | Скорость сварки (мм за проход) | Примечания |

| 1~2 | GTAW | H0Cr21Nil0 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

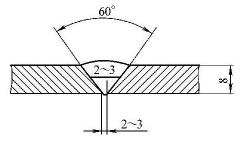

3. Некая компания производит резервуар для смешивания пара с материалом 00Cr17Ni14Mo2. Сварное соединение требует полностью проникающей структуры. Процесс сварки включает в себя использование дуговой сварки вольфрамовым электродом в инертном газе для герметизации днища и дуговой сварки электродом для заполнения и покрытия. Это процесс односторонней сварки и двухсторонней формовки. Для получения более подробной информации, пожалуйста, обратитесь к прилагаемой документации.

Таблица 5-25: Карта сварочных процессов для стыкового соединения 00Cr17Ni14Mo2

| Технологическая карта сварки соединений | Номер | |||

Совместная диаграмма | Материал основы | 00Cr17Ni14Mo2 | 00Cr17Ni14Mo2 | |

| Толщина основного материала | 8 мм | 8 мм | ||

| Положение для сварки | Плоская сварка | |||

| Техника сварки | Прямой сварной шов | |||

| Температура предварительного нагрева | Комнатная температура | |||

| Межпроходная температура | ≤150℃ | |||

| Диаметр вольфрамового электрода | Φ2.5 мм | Защитный газ | Ar | |

| Диаметр сопла | Φ16 мм | Скорость потока газа (л/мин) | 8~10 | |

| Последовательность сварки | |

| 1 | Проверьте размеры пазов и качество поверхности. |

| 2 | Удалите масло и грязь из паза и его окрестностей. Нанесите белую меловую пасту кистью в радиусе 100 мм с обеих сторон паза. |

| 3 | Выполните прихваточную сварку с первым слоем снаружи, с длиной 5-15 мм. |

| 4 | Сваривайте первый и третий слои. |

| 5 | Очистите шлак и брызги после сварки. |

| 6 | Выполните визуальный осмотр. |

| 7 | Проведение неразрушающего контроля. |

Параметры сварочных характеристик

| Проходит | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Виды тока и полярность | Сварочный ток (ампер) | Напряжение дуги (вольт) | Скорость сварки (мм за проход) |

| 1 | GTAW | H00Crl9Nil2Mo2 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

| 2 | SMAW | A022 | Φ3.2 | DCEP | 80~110 | 21~23 | 90~130 |

| 3 | SMAW | A022 | Φ4.0 | DCEP | 130~160 | 22~24 | 130~170 |

4. Завод по производству химического оборудования изготавливает напорную регенерационную башню из материала 0Cr18Ni9. Для сварки используется дуговая сварка под флюсом.

| Технологическая карта сварки соединений | Номер | ||

Совместная диаграмма | Материал основы | 0Cr18Ni9 | 0Cr18Ni9 |

| Толщина основного материала | 14 мм | 14 мм | |

| Положение для сварки | Плоская сварка | ||

| Техника сварки | Прямой сварной шов | ||

| Температура предварительного нагрева | Комнатная температура | ||

| Межпроходная температура | ≤150℃ | ||

| Последовательность сварки | |

| 1 | Проверьте размеры пазов и качество поверхности. |

| 2 | Удалите масло и грязь из паза и его окрестностей. Нанесите белую меловую пасту на обе стороны канавки. |

| 3 | Выполните прихватку электродуговой сваркой с использованием того же изделия с внешней стороны длиной 30-50 мм. |

| 4 | Сваривайте первый и второй слои с внутренней стороны. |

| 5 | Удалите лишние корни с помощью Строгание угольной дугой снаружи и отшлифуйте шлифовальным кругом. |

| 6 | Приварите третий слой с внешней стороны. |

| 7 | Очистите шлак после сварки. |

| 8 | Выполните визуальный осмотр. |

| 9 | Проведение неразрушающего контроля. |

Параметры сварочных характеристик

| Проходит | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Виды тока и полярность | Сварочный ток (ампер) | Напряжение дуги (вольт) | Скорость сварки (мм за проход) |

| 1 | SAW | H0Cr21Nil0 SJ601 | Φ4.0 | DCEP | 450~500 | 31~36 | 24~28 |

| 2~3 | SAW | H0Cr21Ni10 SJ601 | Φ4.0 | DCEP | 130~160 | 31~36 | 24~28 |

Жаропрочная сталь - это сплав на основе железа, который демонстрирует отличную термическую прочность, устойчивость к окислению и коррозии в высокотемпературных средах.

По массовой доле легирующих элементов жаропрочные стали можно разделить на низколегированные, среднелегированные и высоколегированные жаропрочные стали. Жаропрочные стали с общей массовой долей легирующих элементов менее 5% называются низколегированными жаропрочными сталями, к которым относятся ферритные жаропрочные стали и бейнитные жаропрочные стали.

Жаропрочные стали с общей массовой долей легирующих элементов от 6% до 12% называются среднелегированными жаропрочными сталями. Легированные стали с общей массовой долей легирующих элементов выше 13% относятся к высоколегированным жаропрочным сталям.

Жаропрочные стали широко используются в обычных тепловых электростанциях, атомных электростанциях, нефтеперерабатывающем оборудовании, установках гидрокрекинга, емкостях для синтетических химикатов, аэрокосмических приборах и другом оборудовании для высокотемпературной обработки. Среди них особенно распространены низколегированные жаропрочные стали.

Основные требования к качеству сварки соединений из жаропрочных сталей зависят от условий эксплуатации оборудования, технологического процесса и сложности сварной конструкции.

Для того чтобы обеспечить длительную безопасную эксплуатацию сварной конструкции из жаропрочной стали в условиях высокой температуры, высокого давления и различных сложных сред, характеристики сварных соединений должны соответствовать следующим требованиям:

(1) Эквивалентная прочность и пластичность соединения: сварные соединения из жаропрочной стали должны иметь не только схожую с основным металлом прочность при комнатной температуре и кратковременную прочность, но также иметь сопоставимую долговременную прочность при высоких температурах.

(2) Водородная стойкость и стойкость к окислению соединения: сварные соединения из жаропрочной стали должны обладать такой же водородной стойкостью и стойкостью к высокотемпературному окислению, как и основной металл. Для этого массовая доля легирующих элементов в металле шва должна быть такой же, как и в основном металле.

(3) Стабильность микроструктуры шва: Сварные соединения из жаропрочной стали, особенно толстостенные, подвергаются длительной и многократной термической обработке в процессе производства. В процессе эксплуатации они подвергаются длительному воздействию высокой температуры и высокого давления. Для обеспечения стабильности характеристик соединения микроструктура каждой зоны шва не должна претерпевать значительных изменений, которые могут привести к охрупчиванию или размягчению.

(4) Устойчивость к хрупкому разрушению: Хотя сварные конструкции из жаропрочной стали работают при высоких температурах, для сосудов под давлением и трубопроводов окончательный контроль обычно проводится при комнатной температуре с помощью гидравлического или пневматического испытания давлением, в 1,5 раза превышающим рабочее давление. Перед вводом в эксплуатацию или после технического обслуживания оборудование, работающее под давлением при высоких температурах, подвергается процессу холодного пуска. Поэтому сварные соединения из жаропрочной стали должны обладать определенной стойкостью к хрупкому разрушению.

(5) Физическая однородность соединений из низколегированной жаропрочной стали: Сварные соединения из низколегированной жаропрочной стали должны иметь физические свойства, по сути, такие же, как и основной металл. Коэффициент теплового расширения и теплопроводность материала шва напрямую определяют тепловую нагрузку на шов во время работы при высоких температурах. Чрезмерные тепловые нагрузки могут пагубно сказаться на сроке службы соединения.

(1) Характеристики сварки средне- и низколегированной жаропрочной стали: Средне- и низколегированные жаропрочные стали представляют собой тип легированной стали, состоящей в основном из Cr-Mo в качестве основных легирующих элементов.

Процесс их сварки имеет следующие характеристики:

Во-первых, эти стали имеют различную степень прокаливаемости в зависимости от содержания сплава, и металл шва и зоны термического влияния могут образовывать микроструктуры, чувствительные к холодному растрескиванию.

Во-вторых, большинство жаропрочных сталей содержат такие элементы, как Cr, Mo, V, Nb и Ti, которые образуют прочные карбиды, что приводит к различной степени восприимчивости к растрескиванию при повторном нагреве (также известному как растрескивание с снятием напряжения) в зоне термического влияния.

Наконец, некоторые сварные соединения из жаропрочной стали могут проявлять отпускную хрупкость, когда общее содержание вредных остаточных элементов превышает допустимый предел.

1) Твердость и восприимчивость к холодному растрескиванию закаливаемых сталей:

Закаливаемость закаливаемых сталей зависит от содержания углерода, легирующих элементов и их количества. Основные легирующие элементы в низколегированных жаропрочных сталях, такие как хром и молибден, значительно повышают прокаливаемость стали.

Если скорость охлаждения во время сварки слишком высока, то могут возникнуть такие чувствительные микроструктуры, как мартенсит и верхний бейнит, которые склонны к образованию холодных трещин, могут образовываться в сварном шве и зоне термического влияния. Чем выше содержание хрома и чем быстрее скорость охлаждения, тем выше максимальная твердость шва, что приводит к значительному увеличению восприимчивости к холодному растрескиванию.

2) Тенденция к растрескиванию при перегреве (устранение растрескивания под напряжением):

Растрескивание сварных соединений низколегированных жаропрочных сталей при повторном нагреве в основном зависит от характеристик и содержания карбидообразующих элементов в стали, а также от подводимого тепла при сварке.

Для предотвращения образования трещин при повторном нагреве можно предпринять следующие металлургические и технологические меры:

Строго контролируйте состав сплава в основном материале и материале для сварки, который усиливает растрескивание при повторном нагреве. Содержание элементы сплава такие как V, Ti и Nb, должны контролироваться в минимально допустимых пределах, обеспечивая при этом термическую прочность стали.

Выбирайте присадочные материалы для сварки с более высокой высокотемпературной пластичностью, чем основной материал.

Правильно увеличьте температуру предварительного нагрева и температуру промежуточного слоя.

Применяйте методы и процессы сварки с низким тепловыделением, чтобы уменьшить ширину зоны перегрева в сварном соединении и ограничить рост зерна.

Выберите подходящие условия термообработки, чтобы минимизировать время изоляции в чувствительном температурном диапазоне.

Спроектируйте форму соединения разумным образом, чтобы уменьшить нагрузку на него.

3) Отпускная хрупкость:

Явление постепенного охрупчивания, возникающее в хромомолибденовой стали и ее сварных соединениях при длительной эксплуатации в диапазоне температур 370-565°C, называется отпускной хрупкостью.

Это охрупчивание объясняется диффузионной сегрегацией микроэлементов, таких как P, As, Sb и Sn, по границам зерен в стали. Для снижения склонности к отпускной хрупкости в металле шва из Cr-Mo стальНаиболее эффективной мерой является снижение содержания O, Si и P в металле шва.

4) Размягчение в зоне термического воздействия:

После закалка и отпуск При сварке стали возникает проблема размягчения в зоне термического влияния сварного соединения. Степень размягчения низколегированной жаропрочной стали зависит от микроструктуры основного материала перед сваркой, скорости охлаждения при сварке и послесварочной термической обработки.

1) Выбор методов сварки:

В настоящее время при производстве сварных конструкций из жаропрочной стали широко используются следующие методы сварки: дуговая сварка в защитной оболочке, сварка вольфрамовым электродом в среде инертного газа, дуговая сварка под флюсом, сварка в среде защитного газа расходуемым электродом и электрошлаковая сварка.

Дуговая сварка в защитной среде благодаря своей маневренности, гибкости и возможности выполнять сварку во всех положениях широко применяется при сварке конструкций из низколегированной жаропрочной стали. Различные электроды для низколегированной жаропрочной стали были включены в национальные стандарты.

Для обеспечения вязкости металла шва и снижения склонности к образованию трещин большинство низколегированных жаропрочных сталей сваривают электродами с низким содержанием основного водорода.

Однако для тонких листов из низколегированной жаропрочной стали с меньшим содержанием легирующих элементов можно использовать кислые электроды с высоким содержанием целлюлозы или оксида титана для улучшения технологической адаптации.

Дуговая сварка под флюсом, благодаря высокой эффективности осаждения и хорошему качеству шва, широко используется для сварки сосудов под давлением, трубопроводов, тяжелого оборудования, стальных конструкций, крупных отливок и роторов паровых турбин.

В настоящее время доступны сварочные проволоки и флюсы, совместимые с различными жаропрочными сталями, включая проволоки высокой чистоты и спеченные флюсы для специальных толстостенных сосудов, требующих устойчивости к отпускной хрупкости.

Сварка вольфрамовым электродом в инертном газе (TIG) отличается низким содержанием водорода, высокой технологичностью и возможностью односторонней сварки с двухсторонним формированием. В основном она используется для сварки корневого прохода труб из низколегированной жаропрочной стали или сварки тонкостенных труб малого диаметра.

Газовая дуговая сварка металлов (GMAW) - это эффективный, высококачественный и экономичный метод сварки. В настоящее время существует полный набор разновидностей и спецификаций низколегированной жаропрочной стальной сплошной проволоки, отвечающей требованиям стандарта.

Сварка порошковой проволокой в газовой защите обеспечивает более высокую эффективность осаждения по сравнению с обычной сваркой сплошной проволокой в газовой защите. Она также отличается превосходной работоспособностью, минимальным разбрызгиванием и позволяет получать эстетически привлекательные сварные швы.

2) Выбор сварочных материалов:

Принцип выбора сварочных материалов для низколегированной жаропрочной стали заключается в том, чтобы состав сплава и прочностные характеристики металла шва в целом соответствовали основному материалу. Если сварная деталь требует отжига, нормализации или горячей деформации после сварки, следует выбирать сварочные материалы с более высоким составом сплава и уровнем прочности.

Для повышения трещиностойкости металла сварного шва содержание углерода в сварочном материале обычно контролируется, чтобы оно было ниже, чем содержание углерода основной материал. В таблице 5-27 приведены некоторые примеры выбора сварочных материалов для низколегированной жаропрочной стали.

Таблица 5-27: Примеры сварки Выбор материала для низколегированной жаропрочной стали

| Марка стали | Сварочный электрод. | Сварочная проволока, сварочный флюс бренд. | Марка сварочной проволоки в газовой защите. | |

| Модель | Класс | |||

| 12CrMo | E5503-B1E5515-B1 | R202R207 | H10CrMoA-HJ350 | H08CrMnSiMo |

| 15CrMo | E5515-B2 | R307 | H08CrMoA-HJ350 | H08CrMnSiMo |

| 12CrMoV | E5515-B2-V | R317 | H08CrMoV-HJ350 | H08CrMnSiMoV |

| 2.25Cr-Mo | E6015-B3 | R407 | H08Cr3MoMnA-HJ350 | H08Cr3MoMnSi |

| 12CrMoWVTiB | E5515-B3-VWB | R347 | H08Cr2MoWVNbB-HJ350 | H08Cr2MoWVNbB |

3) Ключевые моменты процесса сварки.

При изготовлении сварных швов из низколегированной жаропрочной стали общего назначения можно использовать различные методы термической резки для подготовки материала и снятия фаски. Для предотвращения образования трещин на кромке толстого листа при термической резке необходимо соблюдать следующие технологические меры:

a) Для сталей 2,25Cr-Mo, 3Cr-1Mo и стальных листов 1,25Cr-0,5Mo толщиной более 15 мм, кромка в диапазоне 200 мм должна быть предварительно нагрета до температуры выше 150°C перед термической резкой. Кромка термической резки должна быть обработана и проверена на наличие поверхностных трещин с помощью магнитопорошкового анализа.

b) Для листов из стали 1,25Cr-0,5Mo толщиной менее 15 мм и листов из стали 0,5Mo толщиной более 15 мм перед термической резкой следует провести предварительный нагрев до температуры выше 100°C. Кромка термической резки должна быть обработана и проверена на наличие поверхностных трещин с помощью магнитопорошкового анализа.

c) Для листов из стали 0,5Mo толщиной менее 15 мм предварительный нагрев перед термической резкой не требуется. Предпочтительно обрабатывать кромку термической резки.

Перед сваркой кромку термической резки или коническую поверхность следует тщательно очистить от шлака термической резки и оксидной окалины. Выемки на поверхности реза должны быть сглажены шлифовальным кругом, а любые масляные пятна или грязь на обработанных кромках или конических поверхностях должны быть удалены перед сваркой. Для сварных изделий, требующих высокого качества сварного шва, рекомендуется очистить поверхность скоса ацетоном перед сваркой.

Перед использованием сварочные материалы должны пройти соответствующую предварительную обработку. Для дуговой сварки под флюсом поверхностная ржавчина Профилактическое масло должно быть полностью удалено со сварочной проволоки.

Омедненная сварочная проволока также должна быть тщательно очищена от пыли и грязи. Сварочные электроды для дуговой сварки в защитных слоях металла и флюс для дуговой сварки под флюсом, помимо правильного хранения, перед использованием должны быть высушены в соответствии со спецификацией сварочной процедуры.

Как правило, температура сушки для кислотных электродов составляет 150-200°C, время выдержки 1-2 часа. Температура сушки щелочных электродов составляет 350-400°C, время выдержки 1-2 часа. Температура сушки флюса для дуговой сварки под флюсом составляет 400-450°C, время выдержки 2-3 часа, а для агломерированного флюса температура сушки составляет 300-350°C, время выдержки 2-3 часа.

Предварительный подогрев является одной из эффективных мер по предотвращению холодного и повторного растрескивания в сварных соединениях низколегированной жаропрочной стали. Температура предварительного подогрева в основном определяется в зависимости от углеродного эквивалента стали, жесткости соединения и содержания водорода в металле шва. Для низколегированной жаропрочной стали более высокая температура предварительного нагрева не обязательно лучше. Обычно температура предварительного нагрева находится в диапазоне 100-150°C.

При сварке крупных деталей особое внимание следует уделять тому, чтобы ширина зоны предварительного нагрева превышала 4-кратную толщину сварной стенки и, по крайней мере, была не менее 150 мм. Как внутренняя, так и внешняя поверхности зоны предварительного нагрева должны достигать заданной температуры предварительного нагрева.

Однако при сварке крупных деталей, если используется предварительный подогрев пламенем и требуется послесварочная термообработка, возрастает риск образования трещин в соединении в период между окончанием сварки и загрузкой печи.

Для предотвращения образования трещин в сварном шве перед послесварочной термообработкой простой и надежной мерой является низкотемпературная послесварочная термообработка в течение 2-3 часов. Температура послесварочной термообработки зависит от марки и толщины стали и обычно находится в диапазоне 250-300°C.

Для сварных соединений из низколегированной жаропрочной стали можно выполнить следующие виды послесварочной обработки в соответствии с требованиями к стали и характеристикам соединения:

Для сварных соединений из низколегированной жаропрочной стали можно выполнить следующие виды послесварочной обработки в соответствии с требованиями к стали и характеристикам соединения:

a) Послесварочная термическая обработка не требуется.

b) Отпуск или термическая обработка для снятия напряжения в диапазоне температур 580-760°C.

в) Нормализующая обработка.

Для низколегированной жаропрочной стали цель послесварочной термообработки заключается не только в устранении сварочное остаточное напряжение но и улучшить структуру металла и повысить комплексные механические свойства соединения. Это включает в себя снижение твердости сварного шва и зоны термического влияния, повышение прочности при высокотемпературной ползучести и структурной стабильности соединения и т.д.

(3) Процесс сварки среднелегированной жаропрочной стали

При сварке среднелегированной жаропрочной стали следует обратить внимание на следующие аспекты:

1) Выбор методов сварки.

Среднелегированные жаропрочные стали имеют повышенную склонность к закалке и растрескиванию. При выборе методов сварки предпочтение следует отдавать методам сварки с низким содержанием водорода, таким как сварка вольфрамовым электродом в инертном газе (TIG) и дуговая сварка в среде защитного газа с расходуемым электродом. При сварке толстостенных соединений, если выбрана дуговая сварка в среде защитного металла (SMAW) или под флюсом (SAW), следует использовать щелочные электроды и флюс с низким содержанием водорода.

2) Выбор сварочных материалов.

Для среднелегированной жаропрочной стали используются высокохромистые никелевые аустенитные сварочные материалы, также известные как сварка разнородных материалов можно использовать сварочные материалы или выбирать сварочные материалы с составом сплава, аналогичным основному металлу. Выбор сварочных материалов для среднелегированной жаропрочной стали еще не полностью стандартизирован в Китае. Примеры выбора сварочных материалов приведены в таблице 5-28.

Таблица 5-28: Примеры выбора сварочного материала для среднелегированной жаропрочной стали

| Сварочные материалы. | Применяемые марки стали. | Сварочные материалы. | Применяемые марки стали. | ||

| Международное обозначение/номер международного стандарта. | Класс | Международный класс | Класс | ||

| E5MoV-15, E801Y-B6(AWS) | R507 | 1Cr5Mo, A213-T5 | E9Mo-15 | R707 | A213-T7 A213-T9 |

| – | R517A | 10Cr5MoWVTiB | E901Y-B9(AWS) | R717 | 10Cr9Mo1VNb |

3) Ключевые моменты процесса сварки.

Перед термической резкой среднелегированной жаропрочной стали режущая кромка шириной 200 мм должна быть предварительно нагрета до температуры выше 150°C. Поверхность реза должна быть проверена на наличие трещин с помощью магнитопорошкового контроля (МТ).

После обработки сварочного скоса следует тщательно удалить закаленный термической резкой слой на поверхности скоса, а для его идентификации может потребоваться проверка твердости поверхности.

Предварительный подогрев является эффективной мерой для предотвращения растрескивания, снижения твердости и повышения вязкости при сварке среднелегированной жаропрочной стали. Общая температура предварительного подогрева составляет 200-250°C.

Целью послесварочной термической обработки среднелегированной жаропрочной стали является улучшение микроструктуры металла шва и зоны термического влияния, превращение закаленного мартенсита в отпущенный мартенсит, снижение твердости различных зон шва, повышение вязкости, деформационной способности и прочности при высоких температурах, а также устранение внутренних напряжений.

Обычные виды послесварочной термической обработки сварных соединений из среднелегированной жаропрочной стали включают полный отжиг, высокотемпературный отпуск или отпуск плюс изотермический отжиг.

(1) Характеристики сварки высоколегированной жаропрочной стали. Высоколегированную жаропрочную сталь можно разделить на четыре типа по микроструктуре: аустенитный, ферритный, мартенситный и дисперсионно-закаленный типы. Аустенитная жаропрочная сталь имеет сходные сварочные характеристики с аустенитной нержавеющей сталью.

Ферритная жаропрочная сталь обладает пониженной пластичностью и вязкостью при термоциклическом воздействии сварки, поэтому для улучшения ее свариваемости следует уменьшить содержание углерода (C), азота (N) и кислорода (O) и добавить соответствующее количество ферритообразующих элементов. Мартенситная жаропрочная сталь обладает плохой свариваемостью.

(2) Процесс сварки высоколегированной жаропрочной стали. Аустенитная жаропрочная сталь обладает хорошей свариваемостью, и процесс ее сварки в основном такой же, как и процесс сварки аустенитной нержавеющей стали.

Ферритная жаропрочная сталь может быть сварена с помощью дуговой сварки в защитной среде (SMAW), сварки в газовой среде, дуговой сварки под флюсом (SAW), плазменной дуговой сварки и т.д. При использовании однородных сварочных материалов, особенно при высоком ограничении, она склонна к образованию трещин. Чтобы предотвратить растрескивание и повысить пластичность соединения, можно принять определенные технологические меры. Рекомендуется предварительный подогрев, при этом температура подогрева должна составлять от 100 до 150°C.

Для сталей с более высоким содержанием хрома температура предварительного подогрева может повышаться до 200-300°C. Кроме того, следует использовать меньшее количество сварочного тепла, минимизировать боковое перемещение электрода и контролировать температуру межпроходного шва в диапазоне температур предварительного нагрева. Послесварочный отжиг может быть подвергнут соответствующей обработке.

Для мартенситной жаропрочной стали можно использовать такие методы сварки, как дуговая сварка в защитной оболочке (SMAW) и сварка в газовой среде. Основная задача при сварке - избежать образования холодных трещин.

Могут быть приняты такие меры, как предварительный подогрев перед сваркой, термическая обработка после сварки и немедленный высокотемпературный отпуск после сварки. Общая температура предварительного нагрева составляет от 200 до 320°C. Рекомендуется использовать сварочные материалы с низким содержанием водорода, а послесварочная термообработка включает в себя отпуск и полный отжиг.

1. Основным материалом корпуса парового подогревателя, изготовленного на определенном заводе, является стальной лист 15CrMoR толщиной 34 мм. Сварной шов выполнен дуговой сваркой под флюсом, с X-образной канавкой, предварительным нагревом при 150℃ перед сваркой и послесварочной термообработкой при 300-350℃ в течение 2 часов. Процесс сварки показан в таблице 5-29.

| Технологическая карта сварки соединений | Номер | ||

Упрощенная схема сустава | Материал основы | 15CrMoR | 15CrMoR |

| Толщина основного материала | 34 мм | 34 мм | |

| Положение для сварки | Плоская сварка | ||

| Техника сварки | Прямая сварочная бусина | ||

| Температура предварительного нагрева | 150℃ | ||

| Межпроходная температура | 150~250℃ | ||

| Послесварочная термическая обработка | 680℃, 1.5h | ||

| После термической обработки | 300~350℃, 2h | ||

| Последовательность сварки | |

| 1 | Проверьте размеры и качество поверхности канавки. Проведите проверку магнитопорошковым методом (МТ). |

| 2 | Очистите канавку и прилегающую область от масляных загрязнений и других загрязнений. Предварительно нагрейте область в диапазоне 150 мм с обеих сторон от канавки до 150℃. |

| 3 | Используйте сварочный электрод того же производителя для выполнения позиционного шва снаружи, длиной 30-50 мм. |

| 4 | Приварите внутренние слои 1-3 изнутри. |

| 5 | Удалите излишки усиления сварного шва с помощью угольной дуги, а затем отшлифуйте их шлифовальным кругом. |

| 6 | Сваривайте внешние слои 4-9. |

| 7 | Немедленно проведите процедуру удаления водорода. |

| 8 | Очистите сварной шов от шлака и брызг. |

| 9 | Проведите визуальный осмотр. |

| 10 | Проведение неразрушающего контроля. |

| 11 | Выполните термообработку для снятия напряжения. |

Параметры сварочных характеристик

| Проходит | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Виды тока и полярность | Сварочный ток (ампер) | Напряжение дуги (вольт) | Скорость сварки (мм за проход) | Примечания |

| 1 | SAW | H08CrMoA SJ101 | 4.0 | DCEP | 500~550 | 32~36 | 24~28 | |

| 2~9 | SAW | H08CrMoA SJ101 | 4.0 | DCEP | 500~650 | 32~36 | 24~28 |

2. Для стыковой сварки между фланцем большого диаметра и трубным соединением процесс сварки включает в себя комбинацию сварки вольфрамовым электродом в инертном газе (TIG) и дуговой сварки в защитном металле (SMAW), с односторонней сваркой и двухсторонним формированием. Предварительный нагрев осуществляется при температуре 150℃, а после сварки проводится отжиг для снятия напряжения. Процесс сварки подробно описан в таблице 5-30.

| Технологическая карта сварки соединений | Номер | |||

Упрощенная схема сустава | Материал основы | 15CrMo | 15CrMo | |

| Толщина основного материала | 7 мм | 7 мм | ||

| Положение для сварки | Плоская сварка | |||

| Техника сварки | Прямая сварочная бусина, многопроходная сварка | |||

| Температура предварительного нагрева | 150℃ | Межпроходная температура | 150~250℃ | |

| После термической обработки | 300~350℃,2h | Послесварочная термическая обработка | 620℃,1h | |

| Диаметр вольфрамового электрода | Φ2.5 мм | Защитный газ | Ar | |

| Диаметр сопла | Φl6 мм | Расход газа | Передняя сторона: 8~10 л/мин Обратная сторона: 8~10 л/мин | |

| Последовательность сварки | |

| 1 | Проверьте размеры и качество поверхности канавки, проведите магнитопорошковый контроль (MT). |

| 2 | Очистите канавку и прилегающую область от масляных загрязнений и других загрязнений. Предварительно нагрейте область в диапазоне 150 мм с обеих сторон от канавки до 150℃. |

| 3 | Используйте технику сварки первым слоем, чтобы выполнить позиционный сварной шов с внешней стороны длиной 10-20 мм. |

| 4 | Приварите внутренние слои 1-3 изнутри. |

| 5 | Очистите сварной шов от шлака и брызг. |

| 6 | Немедленно проведите процедуру удаления водорода. |

| 7 | Проведите визуальный осмотр. |

| 8 | Проведение неразрушающего контроля. |

| 9 | Выполните послесварочную термообработку. |

Параметры сварочных характеристик

| Проходит | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Виды тока и полярность | Сварочный ток (ампер) | Напряжение дуги (вольт) | Скорость сварки (мм за проход) | Примечания |

| 1 | GTAW | H13CrMoA | 2.5 | DCEN | 90~120 | 10~12 | 50~80 | |

| 2 | SMAW | A307 | 3.2 | DCEP | 90~120 | 22~24 | 100~140 | |

| 3 | SMAW | A307 | 4.0 | DCEP | 150~180 | 22~24 | 150~200 |