Вы когда-нибудь задумывались, как точно рассчитать расход сварочных прутков? В этой статье блога мы рассмотрим методы и формулы, используемые экспертами отрасли для оценки потребности в сварочных материалах. Понимание этих методов позволит вам оптимизировать сварочный процесс, сократить количество отходов и повысить эффективность проекта. Приготовьтесь погрузиться в мир расчетов расхода сварочных прутков!

Чтобы определить расход сварочных прутков, на практике обычно используют метод, при котором рассчитывают вес металла шва, а затем делят его на производительность сварочного материала.

Расчет эффективности сварочных материалов необходим. Однако, поскольку диаметр сварочных прутков и проволоки различается, эффективность также будет сильно отличаться.

Для промышленности точный расчет коэффициента использования сварочных материалов поможет сократить ненужные отходы при сварке.

Согласно опыту сварщиков, коэффициент использования сварочной проволоки выше, чем у сварочных прутков.

В некоторых отраслях существует специальная рекомендуемая таблица для расчета веса сварочных материалов, которая обычно делится в зависимости от размера канавки и количества сварочных материалов, необходимых на метр для определенного числа степеней канавки (в этом случае обычно учитывается коэффициент использования).

Если такая информация доступна, можно создать электронную таблицу, формулу и заполнять ее каждый раз.

Очень важно правильно оценить потребность в сварочных прутках в процессе сварочного строительства. Если расчет окажется слишком высоким, возникнет переизбыток запасов, а если слишком низким, бюджет проекта окажется недостаточным и может даже повлиять на нормальный ход и качество проекта.

Для расчета расхода сварочных прутков в основном используется несколько методов:

Прямой расчет: Этот метод является наиболее простым. Сначала нужно рассчитать вес металла шва, затем разделить этот вес на коэффициент использования сварочного материала, чтобы определить расход сварочного прутка. Этот метод упоминается во многих источниках, что подчеркивает его повсеместность и практичность.

Формула расчета: На основе представленной формулы можно рассчитать расход сварочного прутка, используя такие параметры, как площадь поперечного сечения сварного шва, длина шва и плотность наплавленного металла. Конкретная формула подробно описана в статье ниже.

Стандартный метод квотирования: Этот метод предполагает использование норм расхода сварочных материалов. Эти нормы обычно выражаются в единицах веса сварочного материала, расходуемого на метр сварного шва (т. е. кг/м), и выбираются в зависимости от типа используемой сварочной проволоки (например, проволоки для основной или кислотной сварки).

Учет массового коэффициента флюса и коэффициента переноса сварочного стержня: При дуговой сварке не железным порошком расход сварочного прутка зависит от массового коэффициента флюса, коэффициента переноса и площади шва. Значения этих коэффициентов различны для разных марок сварочных прутков, и конкретные значения можно найти в соответствующих материалах, предоставляемых производителем.

Расход сварочных прутков в основном определяется такими факторами, как тип соединения, тип канавки, длина шва и другие характеристики сварочная конструкция.

Вот несколько формул расчета:

A) Формула расчета расхода электродов выглядит следующим образом:

m = A*L*ρ/1 - KS

Где

B) Другая формула для расчета расхода порошкового электрода из цветных металлов:

m = ALρ/Kn * (1+Kb)

Где,

Например:

1. Сайт стальная пластина с известной толщиной 20 мм снабжен V-образным пазом, длина шва L составляет 3 м, а сварочный пруток - 5015. Как рассчитать расход сварочного прутка?

(Согласно таблице, площадь сечения осажденного металла A=250 мм2, the плотность стали ρ= 7,8 г/см3, коэффициент конверсии Kn=0,79, весовой коэффициент электродного покрытия Kb=0,32).

Решение: известная площадь сечения осажденного металла A=250 мм2плотность стали ρ= 7,8 г/см3, коэффициент передачи Kn=0,79, Kb=0,32, L=3м.

Из формулы:

mстержень = ALρ(1+Kb)/1000Kn = 250 мм2×3m×7.8g/cm3(1+0.32)/(1000×0.79)=9.77kg

Ответ: Расход сварочного прутка составляет 9,77 кг.

2. Ручная дуговая сварка используется для сварки 10-метровой трубы из углеродистой стали сварной шов. Диаметр электрода Φ4.0, а размер галтели 10 мм. Сколько электродов необходимо? (Скорость осаждения сварочного прутка составляет 55%)

Требование сварочный материал W= D/η=1.2ALρ/η

A=10*10/2=50 мм2, L=10м, ρ=7.8*103/кг/м3η=55%

Следовательно, W=1,2*(50*10-3)*10*7.8*103/55%=8.509kg≈8.5kg

Ответ: Для этого шва требуется 8,5 кг Φ4,0 сварочного прутка.

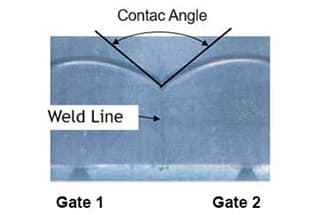

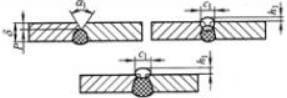

Таблица 1 Площадь сечения наплавленного металла при сварке

| НЕТ. | Название сварки | Тип и размер сварное соединение и паз/мм | Формула расчета |

| 1 | Односторонний I-образный сварной шов | ||

| 2 | I-образный сварной шов | ||

| 3 | V-образный сварной шов (без обратной сварки) | ||

| 4 | Односторонний V-образный сварной шов (без обратной сварки) | ||

| 5 | U-образный сварной шов (без обратной сварки) |  | |

| 6 | Обратный герметизирующий шов без корневого выступа в корне V-образного и U-образного шва | ||

| 7 | Корень V-образных и U-образных сварных швов |  | |

| 8 | Удерживайте V стальную опорную пластину |

Таблица 2 Весовой коэффициент Kb электродного покрытия

| E4303 | E43015 | E5015 |

| 0.77 | 0.77 | 0.79 |

Таблица 3 Коэффициент переноса Kn электрода

| E4303 | E43015 | E5015 |

| 0.42-0.48 | 0.42-0.5 | 0.38-0.44 |

Коэффициент качества (Kb) флюса сварочного прутка обычно составляет от 25% до 40%. Коэффициент переноса (Kn) от сварочного прутка к сварному шву, включающий потери от сгорания и брызг, составляет от 5% до 10%, а потери от неиспользованных головок сварочных прутков - от 10% до 15%.

Поэтому коэффициент передачи обычно устанавливается в диапазоне от 0,75 до 0,85.

Различия в потреблении различных типов сварочных прутков в практическом применении отражаются в основном в следующих аспектах:

Принципы выбора сварочных материалов:

Материалы, расходуемые в процессе сварки (в том числе сварочные прутки, сварочная проволока и т.д.), выбираются в зависимости от химического состава наплавляемого металла. Это означает, что разные типы сварочных прутков могут иметь разный расход из-за различий в типах флюсов и источниках сварочного тока.

Состав и характеристики флюса для сварочных прутков:

Кислотные и щелочные сварочные стержни имеют разные компоненты в составе флюса, что приводит к различным характеристикам в процессе сварки. Кислотный сварочный флюс содержит различные оксиды, которые обладают сильными окислительными свойствами, в то время как щелочной сварочный флюс содержит больше силикатов, оксидов железа, титана и т.д., и обладает более слабыми окислительными свойствами. Эти различия могут влиять на количество пыли, образующейся во время сварки, стабильность дуги и текучесть шлака, что, в свою очередь, косвенно влияет на расход сварочных прутков.

Производительность сварочного процесса:

Кислотные сварочные стержни могут использоваться как для переменного, так и для постоянного тока, обеспечивая хорошие характеристики сварочного процесса, стабильную дугу, меньшее количество брызг, хорошую текучесть шлака, легкое удаление шлака и красивый внешний вид шва. По сравнению с этим, щелочные сварочные прутки из-за своего специфического химического состава и характеристик флюса могут требовать большего внимания и регулировки в процессе сварки, что может привести к относительно более высокому расходу при тех же условиях.

Область применения и соотношение объемов производства:

В последние годы, с широким распространением обычной низколегированной стали, использование щелочных сварочных прутков в сварке постепенно увеличивается. Это указывает на то, что по мере увеличения применения конкретных видов стали потребление соответствующих видов сварочных прутков (таких как щелочные сварочные прутки) также будет соответственно увеличиваться. В то же время сварка некоторых конкретных видов стали может привести к увеличению потребления конкретных видов сварочных прутков (например, сварочных прутков E308H, которые требуют высокого химического состава осажденного металла).