Вы когда-нибудь задумывались о том, как тонкий металлический лист безупречно соединяется в сложных механизмах? В этой статье вы познакомитесь с увлекательным миром сварочных технологий, начиная с ручной дуговой сварки и заканчивая методами MIG и TIG. Вы найдете практические советы и рекомендации экспертов, которые помогут вам усовершенствовать свои сварочные навыки и обеспечить первоклассный результат. Приготовьтесь изменить свое представление о производстве металлов!

Для обозначения различных методов сварки металлов используются арабские цифровые коды. Эти цифровые коды могут использоваться на схеме в качестве обозначения метода сварки и должны быть отмечены в конце направляющей линии.

Например, следующий символ сварки указывает на то, что сварной шов выполняется ручной электродуговой сваркой.

(The ![]() указывает на сварной шов, а арабская цифра 111 в конце контрольной линии означает, что используется ручная электродуговая сварка).

указывает на сварной шов, а арабская цифра 111 в конце контрольной линии означает, что используется ручная электродуговая сварка).

| Код | Метод сварки |

| 111 | Ручная дуговая сварка (дуговая сварка покрытым электродом с расходуемым электродом) |

| 131 | MIG-сварка (расходные материалы аргонодуговая сварка) |

| 135 | Углекислый газ сварка в газовой среде |

| 141 | Сварка TIG (аргонодуговая сварка вольфрамовым электродом) |

| 311 | Кислородно-ацетиленовая сварка |

| 21 | точечная сварка |

| 782 | Шпилька контактная сварка (сварка семян) |

Цифровые коды в таблице обозначают методы сварки, обычно используемые в тонких листовой металл сварка.

| Форма для сварки | Стыковка | Угловое соединение Т-образное соединение | Притирка | ||

| Основные символы |  Сварка со скрученными краями Сварка со скрученными краями |  Сварка типа I Сварка типа I |  Филейная сварка Филейная сварка |  Штекерная или щелевая сварка Штекерная или щелевая сварка |  Точечная сварка Точечная сварка |

При ручной дуговой сварке в качестве электродов используются сварочные прутки с покрытием (флюсом) и заготовки, которые под воздействием высокой температуры (6000-7000 ℃), создаваемой дуговым разрядом, расплавляются. сварочный пруток и заготовку, превращая их в единое целое.

Сварочный стержень управляется вручную. Он гибкий, маневренный и широко применимый, может сваривать в любых положениях. Используемое оборудование простое, прочное и недорогое. Качество сварного шва зависит от технического уровня оператора.

Технические характеристики ручной дуговой сварки включают в себя диаметр сварочного прутка, силу сварочного тока, напряжение дуги и тип источника питания (переменный или постоянный ток). При ручной дуговой сварке на постоянном токе она также включает выбор полярности.

2.1.1 Диаметр сварочного прутка

Диаметр сварочного прутка оказывает значительное влияние на качество сварки и тесно связана с повышением производительности.

Использование слишком толстого сварочного прутка приведет к неполному проплавлению и плохому формированию шва, а слишком тонкий пруток снизит производительность. Основным основанием для выбора диаметра сварочного прутка является толщина свариваемой детали и положение сварки.

Рекомендуемые значения диаметра в зависимости от толщины свариваемой детали приведены ниже (мм):

| Толщина сварного шва | 0.5-1.0 | 1.5-2.0 | 2.5-3.0 | 3.5-4.5 | 5.0-7.0 |

| Диаметр сварочного прутка | 1.6 | 1.6-2.0 | 2.5 | 3.2 | 3.2-4.0 |

При выборе диаметра сварочного прутка следует также учитывать различные положения сварки. Сварочный пруток большего диаметра можно использовать для плоская сварка.

Для вертикальной, горизонтальной и верхней сварки обычно выбирают сварочный пруток меньшего диаметра.

2.1.2 Выбор сварочного тока

Величина сварочного тока оказывает значительное влияние на качество сварного шва. Если сварочный ток слишком мал, это не только затрудняет запуск дуги и делает ее нестабильной, но и вызывает такие дефекты, как неполное проплавление и включение шлака.

При слишком большом сварочном токе легко возникают дефекты прожога и подрезов, а чрезмерное сжигание легирующих элементов делает сварной шов слишком горячим, что влияет на механические свойства шва и вызывает включение шлака из-за отслоения и разрушения покрытия.

Выбор силы сварочного тока зависит от типа (состава покрытия), диаметра сварочного прутка, положения сварки и формирования сварного соединения.

Зависимость между силой сварочного тока и диаметром сварочного прутка имеет вид:

| Диаметр сварочного прутка (мм) | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 |

| Текущая интенсивность | 25-40 | 40-70 | 70-90 | 80-130 | 140-200 | 190-280 |

| Связь между сварочным током и диаметром сварочного прутка обычно выражается как: I = K * D Где: I - сварочный ток (A) D - диаметр сварочного прутка (мм) K - эмпирический коэффициент. | ||||||

| Диаметр сварочного прутка (мм) | 1.6-2.0 | 2.0-4.0 | 4.0-6.0 | |||

| Коэффициент опыта K | 15-30 | 30-40 | 40-60 | |||

При использовании рассчитанного значения тока в практических приложениях необходимо учитывать различные положения сварки.

Для плоской сварки можно использовать больший сварочный ток; для вертикальной сварки ток должен быть уменьшен до 85-90% от тока, используемого для плоской сварки; для горизонтальной и подвесной сварки ток должен быть уменьшен до 80-85% от тока, используемого для плоской сварки.

При сварке изделий из нержавеющей стали в плоском положении следует выбирать меньший сварочный ток, так как сварочное ядро имеет высокое сопротивление и склонно к покраснению.

При выборе сварочного тока следует обратить внимание на следующие моменты:

(1) Подходит ли сварочный ток?

a) Его можно определить, наблюдая за брызгами (крупные брызги при большом токе, мелкие брызги при малом токе, а железо и шлак нелегко отделить друг от друга);

b) Наблюдайте за формированием сварного шва: (если сила тока слишком велика, то будет чрезмерный перепад высот, большая глубина проплавления и легкая подрезка; если сила тока слишком мала, то будет большой перепад высот на сварном шве и плохое сплавление с основным металлом);

c) Наблюдайте за сварочным стержнем: (если сила тока слишком велика, сварочный стержень краснеет и покрытие отслаивается; если сила тока слишком мала, дуга нестабильна и стержень легко застревает).

(2) При выборе сварочного тока следует также учитывать толщину заготовки, форму шва, положение сварки и условия на участке. Для толстых заготовок, узких зазоров, низких температур окружающей среды, но хороших условий вентиляции можно использовать больший сварочный ток.

(3) В целом, обеспечивая качество сварного шва, для повышения производительности сварки следует как можно чаще использовать сварочные прутки большого диаметра и высокие значения сварочного тока.

2.1.3 Напряжение дуги

Напряжение дуги - это падение напряжения между двумя концами дуги (двумя электродами). Когда сварочный стержень и основной материал зафиксированы, напряжение дуги будет высоким, если длина дуги большая, и низким, если длина дуги короткая.

Во время сварки расстояние между концом сварочного прутка и изделием называется длиной дуги. Длина дуги оказывает значительное влияние на качество сварного шва.

Как правило, для определения длины дуги можно использовать следующую эмпирическую формулу:

L = () D

Где:

L - длина дуги (мм)

D - диаметр сварочного прутка (мм)

k - эмпирический коэффициент

Если длина дуги больше диаметра сварочного прутка, она называется длинной дугой; если длина дуги меньше диаметра сварочного прутка, она называется короткой дугой.

При использовании кислотных электродов следует применять сварку длинной дугой, чтобы дуга горела стабильно и получалось качественное сварное соединение. При использовании щелочных электродов следует применять сварку короткой дугой.

Во время сварки дуга не должна быть слишком длинной, иначе горение дуги будет нестабильным, что приведет к низкому качеству сварного шва и неравномерным чешуйкам на его поверхности.

2.1.4 Выбор типа и полярности источника питания

Основным основанием для выбора типа источника питания является тип сварки стержень. Как правило, кислотные электроды могут использовать источники питания переменного или постоянного тока, в то время как щелочные электроды требуют источников питания постоянного тока для обеспечения качества сварки.

(Если можно использовать как переменный, так и постоянный ток, следует по возможности использовать источник питания переменного тока, поскольку он имеет простую конструкцию, низкую стоимость и удобное обслуживание).

При использовании сварочного аппарата постоянного тока возникает проблема выбора полярности. Когда положительный электрод сварочного аппарата подключается к изделию, а отрицательный электрод подключается к сварочному стержню, такой способ подключения называется положительным подключением или положительной полярностью; когда отрицательный электрод сварочного аппарата подключается к изделию, а положительный электрод подключается к сварочному стержню, он называется обратным подключением или обратной полярностью.

При использовании сварочного аппарата постоянного тока для сварки выбор полярности в основном зависит от свойств сварочного прутка и требуемого нагрева сварного шва. Принципы выбора следующие:

При сварке ответственных конструкций можно использовать щелочные электроды с низким содержанием водорода, такие как E4315 (J417), E5015 (J507), и реверсивные электроды постоянного тока. сварка на полярности указывается для уменьшения образования пористости.

При использовании кислых титано-кальциевых электродов, таких как 4303 (J422), может применяться сварка на переменном или постоянном токе. При сварке тонких стальных листов, алюминия и алюминиевые сплавыЛатунь и другие сварные детали, следует использовать постоянный ток обратной полярности.

| Дефект | Характеристики дефектов | Причина возникновения | профилактическая мера |

| Размерное отклонение | Плотность сварного шва, усиление, размер ножки шва и т.д. слишком велики или слишком малы | Неправильный выбор диаметра электрода и технических условий сваркиНеправильная конструкция канавки и плохие манипуляции с полосой | Правильный выбор диаметра электрода и параметров сварки позволяет повысить уровень технологии работы. |

| Подрезка | Вмятины на основном металле сварной шов | Неправильные характеристики сварки, чрезмерный ток, слишком длинная дуга и слишком высокая скорость сварки. Неправильный угол наклона сварочного стержня, плохой рабочий жест и неправильное положение дугогасящего шва. | Уменьшите силу сварочного тока, не тяните дугу слишком долго, а скорость движения крайнего конвейера может быть немного медленнее, в то время как средний конвейер может быть немного быстрее. Угол наклона сварочного стержня должен быть соответствующим |

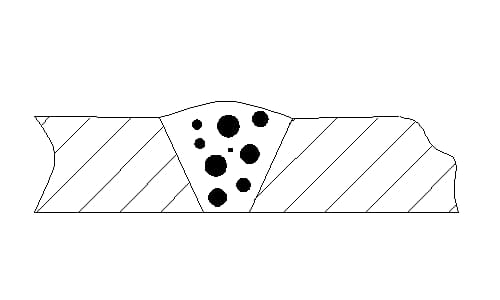

| Стома | В сварном шве имеются поры. | Оксид, ржавчина и масляные пятна на поверхности сварного шва не очищены, сварочный пруток впитывает влагу, сварочный ток слишком мал, дуга слишком длинная, скорость сварки слишком высокая, защитный эффект покрытия слабый, а эксплуатационный жест плохой | Очистите сварочная канавкаВысушите сварочный стержень в соответствии с правилами, увеличьте сварочный ток, уменьшите скорость сварки и предотвратите выход газа. |

| Отсутствие проникновения | Неполное соединение сварочного прутка с основным металлом | Плохая конструкция канавки и зазора, неправильный угол наклона сварочного прутка, плохие рабочие жесты, недостаточная подача тепла, низкий ток, высокая скорость сварки и неполное удаление шлаковых окислов при сварке канавок | Выберите подходящий размер канавки, выберите больший сварочный ток или уменьшите скорость сварки для улучшения технологии работы |

| Сгореть дотла | При сварке тонких пластин на основном металле прогорают отверстия | Неправильные условия сварки (чрезмерный ток), неправильное методы сварки | Выберите меньший сварочный ток для соответствующего ускорения скорости сварки. |

При сварке в защитной среде CO2 в качестве защитного газа используется газ CO2, а в качестве электрода - проволока в расходуемом электродном газе металлическая дуга сварка. Его характеристики следующие:

a) Газ CO2 широко доступен и экономически эффективен, его стоимость эквивалентна 40-50% при ручной дуговой сварке;

б) Высокая скорость осаждения, большая глубина проникновения, отсутствие шлака и концентрированный источник тепла, что приводит к высокой производительности;

в) Сварка в полном положении может быть выполнена с использованием тонкой проволоки и методов перехода на короткое замыкание;

d) Тонкие листы толщиной 1-3 мм могут быть сварены с помощью тонкой проволоки, с минимальной деформацией после сварки;

д) Содержание водорода в сварном шве низкое, он обладает сильной коррозионной стойкостью и хорошей трещиностойкостью;

f) Сварка в защитной оболочке CO2 позволяет легко наблюдать за дугой и плавящимся слоем благодаря яркой дуге, что позволяет своевременно обнаружить и устранить проблемы, обеспечивая тем самым качество сварного шва;

ж) Из-за сильного окислительного эффекта газа CO2 в пространстве дуги легко образуются брызги, а сварной шов склонен к пористости. Сварка в защитной оболочке CO2 чувствительна к помехам со стороны воздушного потока, что ограничивает ее применение для наружных работ.

Главный параметры сварки для сварки в защитном газе CO2 - диаметр проволоки, сварочный ток, напряжение дуги, скорость сварки, расход газа, полярность питания и длина удлинителя проволоки.

3.1.1 Выбор диаметра проволоки:

| Диаметр сварочной проволоки (мм) | Форма переноса капель | Толщина пластины (мм) | Положение сварки |

| 0.5-0.8 | короткое замыкание | 1.0-2.5 | Полная позиция |

| зерно | 2.5-4.0 | уровень | |

| 1.0-1.4 | короткое замыкание | 2.0-8.0 | Полная позиция |

| зерно | 2.0-12 | уровень |

Диаметр проволоки, используемой для CO2 Сварка в защитном газе имеет широкий диапазон. Тонкие проволоки можно использовать для сварки тонких листов, плоской сварки и сварки во всех положениях (переход через короткое замыкание). Толстые проволоки подходят только для сварки толстых листов и сварки в горизонтальном положении (переход в шарообразное состояние).

3.1.2 Материал проводов:

Для сварки низкоуглеродистой стали и низколегированных конструкций обычно используется проволока с твердым сердечником Ho8Mn2SiA.

Механические свойства проволоки включают σb ≥ 490 МПа и σ ≥ 392 МПа.

3.1.3 Выбор сварочного тока и напряжения дуги:

| Диаметр сварочной проволоки (мм) | Переход на короткое замыкание | Зернистый переход | ||

| Текущий (A) | Напряжение (V) | Текущий (A) | Напряжение (V) | |

| 0.5 | 30-60 | 16-18 | ||

| 0.6 | 30-70 | 17-19 | ||

| 0.8 | 50-100 | 18-21 | ||

| 1.0 | 70-120 | 18-22 | ||

| 1.2 | 90-150 | 19-23 | 160-400 | 25-38 |

| 1.6 | 140-200 | 20-24 | 200-500 | 26-40 |

3.1.4 Скорость сварки:

Подходящая скорость сварки контролируется на уровне 30-60 см/мин.

3.1.5 CO2 расход газа:

Расход газа обычно зависит от величины сварочного тока. При сварке тонких листов на малом токе расход газа может быть меньше. При сварке толстых листов на большом токе расход газа должен быть соответственно увеличен.

Для сварки тонкой проволокой расход газа CO2 составляет 5-15 л/мин, а для сварки толстой проволокой толстых листов расход газа CO2 составляет 15-25 л/мин.

3.1.6 Полярность питания:

При сварке низкоуглеродистых и низколегированных конструкционных сталей с использованием сварки в защитном газе CO2 обычно используется обратное подключение постоянного тока (отрицательный полюс

Сварочный аппарат постоянного тока подключается к изделию, а положительный полюс подключается к электроду, что называется методом обратного подключения).

3.1.7 Длина удлинителя провода:

Длина удлинения провода - это расстояние от конца провода до токопроводящего мундштука насадки. Как правило, она примерно в 10 раз больше диаметра провода.

Технические характеристики тонкого сварка пластин с использованием тонкой проволоки для сварки в защитном газе CO2.

| Толщина сварного шва (мм) | Совместная форма | Монтажный зазор (мм) | Диаметр сварочной проволоки (мм) | Напряжение дуги (V) | Сварочный ток (A) | Расход газа (л/мин) |

| ≤ |  | ≤ | 18-1919-20 | 30-5060-80 | 6-7 | |

| ≤ | 20-21 | 80-100 | 7-8 | ||

| ≤ | ||||||

| ||||||

Причины дефектов в CO2 сварка в газовой среде и профилактические меры

| Название дефекта | Казусы | Профилактические меры |

| Трещина | Соотношение глубины и ширины сварного шва слишком велико. | Увеличьте напряжение дуги или уменьшите сварочный ток, чтобы расширить сварной шов и уменьшить проплавление. |

| Размер шва слишком мал (особенно для сварные швы и корневые проходы). | Уменьшите скорость движения, чтобы увеличить площадь поперечного сечения сварного шва. | |

| Кратер дуги в конце сварного шва остывает слишком быстро. | Применяйте меры по ослаблению воздействия, чтобы уменьшить скорость охлаждения и правильно заполнить кратер дуги. | |

| Включение шлака | Использование многопроходной сварки короткозамкнутой дугой приводит к наличию включений шлакового типа. | Очистите блестящую шлаковую оболочку на сварочном шве перед следующим проходом. |

| Высокая скорость движения приводит к наличию включений типа оксидной пленки. | Уменьшите скорость движения, используйте сварочную проволоку (порошковую, сплошную) с повышенным содержанием раскислителя и увеличьте напряжение дуги. | |

| Стома | Недостаточная газовая защита | Увеличьте расход защитного газа, чтобы удалить весь воздух из зоны сварки. Уберите брызги внутри газового сопла, чтобы предотвратить попадание воздушного потока (вызванного вентиляторами, открытием двери и т. д.) в зону сварки. Используйте более медленную скорость передвижения, чтобы сократить расстояние между соплом и сварным швом. Сварочный пистолет следует держать в хвостовой части сварного шва до тех пор, пока кратер дуги не затвердеет. |

| Загрязнение сварочной проволоки | Используйте чистую и сухую сварочную проволоку, чтобы удалить все масляные пятна, прилипшие к проволоке в устройстве подачи проволоки или направляющей трубке. | |

| Заготовка загрязнена | Перед сваркой удалите с канавки масло, ржавчину, краску и пыль, используйте сварочную проволоку с высоким содержанием раскислителя | |

| Слишком высокое напряжение дуги | Снижение напряжения дуги | |

| Расстояние между соплом и заготовкой слишком велико | Уменьшите длину удлинителя сварочной проволоки | |

| Неиспользованные | В зоне сварки имеется оксидная пленка или ржавчина | Перед сваркой удалите окисную пленку и загрязнения с канавки и поверхности заготовки. |

| Недостаточная линейная энергия | Увеличьте скорость подачи проволоки и напряжение дуги, уменьшите скорость ходьбы | |

| Неуместный технология сварки | Использование операции поворота для достижения мгновенной остановки чувствительности вдоль канавки и поддержания направления сварочной проволоки в передней части сварочного бассейна | |

| Непродуманная конструкция соединения | Включенный угол скошенного соединения должен поддерживаться достаточно большим, чтобы достичь степени канавки, используя соответствующую длину удлинения сварочной проволоки и характеристики дуги. Замена V-образной канавки на U-образную | |

| Отсутствие проникновения | Неправильный размер канавки | Конструкция канавки должна быть разумной, чтобы глубина проплавления достигала дна канавки, и при этом сохранялось подходящее расстояние между соплом и заготовкой для уменьшения тупых кромок. Установите или увеличьте корневой зазор стыкового соединения |

| Неправильное ведение сварочных работ | Расположите сварочную проволоку под соответствующим углом для достижения максимального проплавления, поддерживая дугу в передней части сварочной ванны | |

| Неуместная линейная энергия | Увеличьте скорость подачи проволоки, чтобы получить больший сварочный ток, и поддерживайте соответствующее расстояние между соплом и заготовкой. | |

| Большая проницаемость при плавлении | Чрезмерная линейная энергия | Уменьшите скорость подачи проволоки и напряжение дуги, чтобы увеличить скорость ходьбы |

| Неправильная обработка пазов | Уменьшите чрезмерные зазоры между корнями и увеличьте тупые края. |

Сварка неплавящимся электродом в защитном газе, также известная как сварка вольфрамовым электродом в инертном газе (TIG), представляет собой метод дуговой сварки, при котором в качестве инертного газа (аргона) используется защитный газ и вольфрамовый электрод в качестве неплавящегося электрода. Источником тепла для плавления служит дуга между вольфрамовым электродом и основным металлом (заготовкой).

Этот метод может выполняться как с присадочным металлом (сварочной проволокой), так и без него, опираясь на плавление самого основного металла (обычно используется для сварки конструктивных элементов толщиной менее или равной миллиметрам).

Сварка вольфрамовым электродом в среде защитного газа (TIG) подходит для сварки тонких листов таких материалов, как алюминий и алюминиевые сплавы, нержавеющая сталь и обычная углеродистая конструкционная сталь.

При сварке TIG газ аргон служит только для механической защиты. Он очень чувствителен к маслу, ржавчине и другим загрязнениям на поверхности заготовки и присадочного металла (сварочной проволоки). Если его не очистить должным образом, в сварном шве могут появиться такие дефекты, как пористость и шлаковые включения.

Поэтому перед сваркой поверхность соединения заготовок должна быть химически очищена или механически удалена от масляных пятен и ржавчины в диапазоне 30-50 миллиметров (сварочная проволока также должна быть очищена от масляных пятен и ржавчины), чтобы обеспечить надежное качество сварки.

4.1.1 Параметры сварки

Основные параметры сварки TIG включают сварочная мощность питания и полярности, сварочный ток, напряжение дуги, скорость сварки, диаметр и форма конца вольфрамового электрода, диаметр сопла и скорость потока газа, расстояние от сопла до поверхности детали и угол наклона сварочной горелки.

① Выбор источника питания и полярности

| Металлические материалы | Источник питания постоянного тока | Источник питания переменного тока | |

| Прямое соединение | Обратное соединение | ||

| Алюминиевый сплав Нержавеющая сталь Углеродистая сталь Низкий легированная сталь | × ×Хорошо Хорошо хорошо | Доступно Доступно × × × | Хорошо Хорошо Доступно Доступно Доступно |

② Сварочный ток

Сварочный ток является наиболее важным параметром сварки, который определяет провар. Сварочный ток выбирается в зависимости от требуемой глубины шва и силы тока, которую может выдержать вольфрамовый электрод.

Различные токи ручной сварки TIG для различных соединений:

| Толщина пластины (мм) | Совместная форма | Сварочный ток (A) | ||

| Плоская сварка | Вертикальная сварка | Накладная сварка | ||

| 1.5 | Стыковка | 800-100 | 70-90 | 70-90 |

| Притирка | 100-120 | 80-100 | 80-100 | |

| Угловое соединение | 80-100 | 70-90 | 70-90 | |

| 2.5 | Стыковка | 100-120 | 90-110 | 90-110 |

| Притирка | 110-130 | 100-120 | 100-120 | |

| Угловое соединение | 100-120 | 90-110 | 90-110 | |

| 3.2 | Стыковка | 120-140 | 110-130 | 105-125 |

| Притирка | 130-150 | 120-140 | 120-140 | |

| Угловое соединение | 120-140 | 110-130 | 115-135 | |

Примечание: Если толщина листа меньше миллиметров, миллиметров и миллиметров, сварочный ток может быть взят из нижних предельных значений, указанных в этой таблице.

③ Напряжение дуги

Напряжение дуги - основной параметр, определяющий ширину сварного шва. При сварке TIG обычно используется более низкое напряжение дуги, чтобы обеспечить хорошую защиту сварочной ванны. Обычно используется диапазон напряжения дуги 10-20 В.

④ Диаметр и форма конца вольфрамового электрода

Выбор диаметра вольфрамового электрода зависит от типа источник сварочного тока для использования, а также полярность и величину тока.

В то же время острота конца вольфрамового электрода также оказывает определенное влияние на глубину, ширину и стабильность сварного шва. Для выбора доступны рекомендуемые параметры, приведенные в таблице ниже.

Допустимый диапазон сварочного тока для различных диаметров вольфрамовых электродов:

| Диаметр вольфрамового электрода (мм) | Постоянный ток (A) | Питание от сети переменного тока (A) | ||||

| Прямое соединение | Обратное соединение | |||||

| Чистый вольфрам | Торий вольфрам церий вольфрам | Чистый вольфрам | Торий вольфрам церий вольфрам | Чистый вольфрам | Торий вольфрам церий вольфрам | |

| 1.6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-120 |

| 2.0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2.5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

Перед использованием вольфрамового электрода необходимо убедиться, что на его поверхности нет заусенцев и других металлических или неметаллические вкраплениями, без шрамов, трещин и других загрязнений.

В противном случае в зажиме сварочной горелки может возникнуть дуга и загрязнить сварочную ванну.

Длина удлинителя вольфрамового электрода обычно выбирается в 1-2 раза больше диаметра вольфрамового электрода.

Форма наконечника вольфрамового электрода и диапазон силы тока:

| Диаметр вольфрамового электрода (мм) | Диаметр наконечника (мм) | Угол наклона наконечника (°) | Прямое подключение DC | |

| Постоянный постоянный ток (A) | Импульсный ток (A) | |||

| 12 | 2-15 | 2-25 | ||

| 20 | 5-30 | 5-60 | ||

| 25 | 8-50 | 8-100 | ||

| 30 | 10-70 | 10-140 | ||

| 35 | 12-90 | 12-180 | ||

| 45 | 15-150 | 15-250 | ||

⑤ Скорость сварки

Скорость сварки TIG зависит от толщины заготовки и силы сварочного тока. Из-за меньшего тока, который может выдержать вольфрамовый электрод, скорость сварки обычно не превышает 20 м/ч (контролируется в пределах 15-18 м/ч).

⑥ Скорость потока газа и диаметр сопла

Диаметр сопла зависит от толщины заготовки и формы соединения, поэтому при увеличении диаметра сопла необходимо соответственно увеличивать расход газа.

Когда отверстие сопла составляет 8-12 миллиметров, расход защитного газа составляет 5-15 л/мин; когда сопло увеличивается до 14-22 миллиметров, расход газа составляет 10-20 л/мин. Расход газа также зависит от условий сварки.

В случае сильного потока воздуха расход газа следует увеличить.

Опытные сварщики могут определить эффект аргоновой защиты, наблюдая за цветом поверхности металла шва во время процесса.

Если эффект защиты не идеален, следует тщательно отрегулировать расход аргона, увеличить диаметр сопла, увеличить площадь, а при необходимости усилить аргоновую защиту задней стороны.

| Материаловедение | Толщина пластины (мм) | Положение для сварки | Сварочный ток (A) | Скорость сварки (M/MIN) | Диаметр вольфрамового электрода (MM) | Диаметр присадочной проволоки (MM) | Расход аргона (л/мин) | Диаметр сопла (MM) |

| Алюминиевый сплав | 1.2 | Горизонтальные и вертикальные | 65-80 50-70 | 5-8 | ||||

| 2 | Горизонтальный и горизонтальный наклон | 110-140 90-120 | 5-85-10 | |||||

| 3 | Горизонтальный и горизонтальный наклон | 150-180 130-160 | 7-11 | |||||

| 4 | Горизонтальные и вертикальные | 200-230 180-210 | ||||||

| нержавеющая сталь | 1 | Плоская стойка | 50-80 50-80 | |||||

| Плоская стойка | 80-120 80-120 | |||||||

| Плоская стойка | 105-150 | |||||||

| Плоская стойка | 150-200 |

Инертный газ вольфрам процесс сварки дефекты.

| Дефект | Производственные причины | Профилактическая мера |

| Включение вольфрама | (1) Зажигание контактной дуги (2) Плавление вольфрамового электрода | (1) Используйте высокочастотный генератор или генератор высоковольтных импульсов для запуска дуги (2) уменьшить сварочный ток или увеличить диаметр вольфрамового электрода, затянуть зажим вольфрамового электрода и уменьшить длину удлинения вольфрамового электрода (3) отрегулируйте треснувший или порванный вольфрамовый электрод |

| Низкий газозащитный эффект | В газовом тракте смешиваются ненужные компоненты, такие как водород, азот, воздух и водяной пар. | (1) Использование газообразного аргона с чистотой% (2) наличие достаточной предварительной подачи газа и отложенного времени прекращения подачи газа (3) правильно соединять водопроводные и газовые трубы, избегая путаницы (4) хорошая работа по очистке перед сваркой (5) правильный выбор расхода защитного газа, размера сопла, длины удлинения электрода и т.д. |

| Нестабильность дуги | (1) На сварочной части имеются масляные пятна. (2) Слишком узкий размер паза для соединения. (3) Вольфрамовый электрод загрязнен. (4) Диаметр вольфрамового электрода слишком велик. (5) Дуга слишком длинная | (1) Выполните качественную очистку перед сваркой (2) Расширить паз, сократить длину дуги (3) Удалите загрязненную часть (4) Выберите подходящий размер электрода и патрон (5) Уменьшите расстояние между соплами |

| Чрезмерная потеря вольфрамового электрода | (1) Плохая газовая защита, окисление вольфрамового электрода (2) Подключение с обратной полярностью (3) Перегрев зажима (4) Слишком маленький диаметр вольфрамового электрода (5) Окисление вольфрамового электрода во время остановки сварки | (1) Очистите сопло, уменьшите расстояние между соплами и соответствующим образом увеличьте расход аргона. (2) Измените полярность источника питания. (3) Отполируйте электрод зажим конец и замените его новым. (4) Увеличьте диаметр вольфрамового электрода. (5) Увеличение времени подачи газа с запаздыванием не менее чем на 1S/10A |

Примечание: За исключением уникальных недостатков сварки TIG, упомянутых выше, другие недостатки в основном такие же, как и при ручной дуговой сварке.

Точечная сварка сопротивлением - это метод контактной сварки, при котором сварное соединение собирается и накладывается друг на друга, а затем прижимается между двумя электродами для расплавления основного металла в шов за счет тепла сопротивления.

Процесс точечной сварки можно разделить на три этапа: предварительная нагрузка на сварной шов между электродами, нагрев зоны сварки до необходимой температуры и охлаждение зоны сварки под давлением электродов.

Качество пятна сварные соединения в основном зависит от размера зоны плавления (диаметра и скорости проникновения).

В то же время дефекты поверхности, такие как чрезмерное вдавливание, поверхностные трещины и повреждения адгезии, также снижают эффективность. усталостная прочность сустава.

Характеристики процесса точечной сварки: низкое напряжение, высокий ток, высокая эффективность производства, малая деформация, ограниченное перекрытие, нет необходимости добавлять сварочные материалы, такие как сварочные прутки, проволока и флюс, легко добиться автоматизации, в основном используется для тонколистовых конструкций.

Электроды для точечной сварки состоят из четырех частей: конца, основной части, хвостовой части (конус или трубная резьба) и отверстия для охлаждения.

Существует пять распространенных форм электродов.

Где 1 обозначает конец, 2 - основной корпус, 3 - хвост, а 4 - отверстие для охлаждающей воды.

Стандартные формы электродов для точечной сварки:

Точечная сварка Материал электрода.

| Название материала | Массовая доля состава сплава % | производительность | Применить | |||

| Прочность на разрыв МПа | Твердость HB | Проводимость IACSx10-2 | Температура размягчения ℃ | |||

| Холодная твердая чистота T2 | Примеси< | 250-360 | 75-100 | 98 | 150-250 | Точечная сварка алюминия 5A02, 2A21 (LF2, LF21) с защитой от ржавчины |

| Кадмиево-зеленая сталь Qcd | Cd, остальные - Cu | 400 | 100-120 | 80-88 | 250-300 | Закаленный алюминий 2A12CZ (LY12CZ) после точечной сварки и закалки |

| Гравированная бронза | Остальные - Cu | 480-500 | 110-135 | 65-75 | 510 | Точечная сварка низкоуглеродистой стали Q235, 08, 10, 20 |

| Хромокобальтовая сталь HD1 | Cr, остальные - Cu | 170-190 | 75 | ≥600 | Сталь и нержавеющая сталь | |

Основные размеры электродов.

| Диаметр D корпуса электрода (мм) | Диаметр торца электрода d (мм) | Резьба хвостовой трубы G (в) | ||

| 5-10 | 20-75 | 100 | ||

| Диаметр D корпуса электрода (мм) | Определите параметры процесса точечной сварки | 1/2"1" | ||

| 12-16 | 20-35 | 35-50 | ||

Очистка поверхности перед сваркой очень важна для точечной сварки, которая предполагает удаление грязи, оксидной пленки и других загрязнений с поверхности заготовки.

Обычно используются механические методы очистки, такие как пескоструйная обработка и полировка, а также шлифовка с помощью шлифовального круга, шлифовальной ленты или проволочной щетки.

Химическая очистка включает в себя промывку щелочью для удаления масляных пятен и кислотой для удаления ржавчины с последующей пассивацией (примечание: химическая очистка не должна применяться для деталей закрытой формы или с зазорами, через которые трудно вытекают жидкости кислоты или щелочи).

Основные параметры точечной сварки включают давление электрода, время сварки, сварочный ток, переключатель и размер рабочей поверхности электрода.

Параметры точечной сварки обычно определяются исходя из материала и типа заготовки, давления электрода и времени сварки, а также требуемого диаметра проплавления и сварочного тока.

Параметры точечной сварки выбираются в основном двумя способами:

(1) Соответствующее сочетание сварочного тока и времени сварки. Это сочетание в основном отражает скорость нагрева зона сварки. Большой ток и короткое время - это жесткие характеристики; наоборот, малый ток и соответствующим образом увеличенное время сварки - это мягкие характеристики.

(2) Соответствующий подбор сварочного тока и давления электрода. Это сочетание основано на принципе отсутствия брызг во время процесса сварки.

| Толщина пластины (мм) | Диаметр конца электрода (мм) | Диаметр электрода (мм) | Минимальное расстояние между точками (мм) | Минимальный нахлест (мм) | Давление на электрод (KN) | Время сварки (недели) | Сварочный ток (A) | Диаметр самородка (м) |

| 0.4 | 3.2 | 12 | 8 | 10 | 1.15 | 4 | 5.2 | 4.0 |

| 0.5 | 4.8 | 12 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 |

| 0.6 | 4.8 | 12 | 10 | 11 | 1.50 | 6 | 6.6 | 4.7 |

| 0.8 | 4.8 | 12 | 12 | 11 | 1.90 | 7 | 7.8 | 5.3 |

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8 | 8.8 | 5.8 |

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 |

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 |

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 |

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 |

| 2.3 | 8.0 | 16 | 40 | 20 | 5.80 | 20 | 15.0 | 8.6 |

| 3.2 | 9.6 | 16 | 40 | 22 | 8.20 | 27 | 17.4 | 10.3 |

Примечание: Данная форма предназначена для частоты переменного тока 60 Гц. При использовании переменного тока 50/60 Гц частоту следует умножить на 5/6 (см. таблицу времени сварки).

Толщина пластины должна определяться исходя из толщины самой тонкой пластины в перекрывающихся частях.

| Дефект | Причина возникновения | Профилактические методы | |

| Дефект размера самородка | Отсутствие проникновения или небольшой размер самородка | Слишком низкий сварочный ток, слишком короткое время включения и слишком высокое давление электрода | Настройка параметров сварки |

| Чрезмерная площадь контакта электродов | Обрезка электродов | ||

| Плохая очистка поверхности | Очистите поверхность | ||

| Чрезмерная скорость проникновения | Чрезмерный сварочный ток, длительное время включения, недостаточное давление электрода | Настройка параметров сварки | |

| Плохие условия охлаждения электродов | Усиление охлаждения и замена на электродные материалы с хорошей теплопроводностью | ||

| Внешние дефекты | Чрезмерное углубление паяных швов и перегрев поверхности | Поверхность контакта электродов слишком мала | Обрезка электродов |

| Чрезмерный сварочный ток, длительное время включения, недостаточное давление электрода | Настройка параметров сварки | ||

| Плохие условия охлаждения электродов | Усиление охлаждения и замена на электродные материалы с хорошей теплопроводностью | ||

| Локальное прогорание и переливы на поверхности, разбрызгивание на поверхности | Электрод слишком острый | Параметры ремонтной сварки | |

| Посторонние предметы на поверхности электродов или сварочных компонентов | Улучшенное охлаждение | ||

| Недостаточное давление электрода или виртуальный контакт между электродом и сварным швом | Обрезка электродов | ||

| Радиальные трещины на поверхности паяных соединений | Недостаточное давление электрода, недостаточное усилие ковки или несвоевременное добавление | Очистите поверхность электродов и сварочных деталей | |

| Плохой эффект охлаждения электрода | Увеличьте давление на электрод и отрегулируйте ход | ||

| Круглые трещины на поверхности паяных соединений | Слишком долгое время сварки | Настройка параметров сварки | |

| Поверхностная адгезия и повреждение паяных соединений | Неправильный выбор материала электродов | Замените подходящие материалы на доске | |

| Наклон торцевой поверхности электрода | Обрезка электродов | ||

| Поверхность паяного соединения чернеет, а слой покрытия повреждается | Плохая очистка поверхности электродов и сварочных деталей | Очистите поверхность | |

| Чрезмерный сварочный ток, длительное время сварки, недостаточное давление электрода | Настройка параметров сварки | ||

Параметры газовая сварка и код сварки включают в себя выбор энергетической эффективности пламени, выбор диаметра проволоки, выбор давления кислорода в соответствии с моделью расстояния сварки, выбор угла наклона сварочного сопла и выбор скорости сварки.

Сайт пламя газовой сварки Энергоэффективность выражается в часовом расходе ацетиленового газа (L/H). Она выбирается в зависимости от толщины свариваемых деталей, толщины свойства материалаи пространственное положение свариваемых деталей.

При сварке низкоуглеродистой и легированной стали расход ацетилена можно рассчитать по следующей эмпирической формуле:

В формуле,

δ представляет собой толщину стальная пластина в миллиметрах, а V - энергетическая эффективность пламени (расход ацетилена) в литрах в час.

Когда сварка меди с газом, расход ацетилена может быть рассчитан по следующей эмпирической формуле:

V=(150-200)δ.

Выберите модель сварочной горелки и номер сопла, основываясь на рассчитанном расходе ацетилена, или непосредственно выберите их, основываясь на толщине сварочного листа.

Модели сварочных горелок инжекторного и всасывающего типа и их основные параметры приведены в таблице.

| Модель сварочной горелки | H01-2 | H01-6 | ||||||||

| Количество сварочных форсунок | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 |

| Апертура сварочного сопла (мм) | ||||||||||

| Толщина сварки (мм) | ||||||||||

| Давление кислорода (МПе) | ||||||||||

| Давление ацетилена (MP) | ||||||||||

| Потребление кислорода (м/ч) | ||||||||||

| Расход ацетилена (л/ч) | 40 | 55 | 80 | 120 | 170 | 170 | 240 | 280 | 330 | 430 |

| Сварные металлический материал | Тип используемого пламени | Сварной металлический материал | Тип используемого пламени |

| Низко- и среднеуглеродистая сталь | Нейтральное пламя | Алюминий и алюминиевые сплавы | Нейтральное пламя или слегка газированное пламя |

| низколегированная сталь | Нейтральное пламя | Хромоникелевая нержавеющая сталь | Нейтральное пламя |

| Высокоуглеродистая сталь | Мягкое пламя карбонизации | Нержавеющая сталь Ming | Нейтральное пламя или слегка газированное пламя |

| Чугун | Нейтральное пламя или слегка газированное пламя | Никель | Мягкое пламя карбонизации |

| Фиолетовая медь | Нейтральное пламя | Menggang | Мягкое пламя карбонизации |

| латунь | Мягкое окислительное пламя | Оцинкованное железо лист | Мягкое пламя карбонизации |

| Оловянная бронза | Нейтральное пламя | Твердый сплав | Мягкое пламя карбонизации |

| Сплав Монель | Мягкое окислительное пламя | Быстрорежущая сталь | Мягкое пламя карбонизации |

| Алюминий, олово | Нейтральное пламя | Карбид вольфрама | Мягкое пламя карбонизации |

6.3.1 Материал сварочной проволоки должен быть аналогичен составу сплава заготовки.

Приведенная ниже таблица сварочных проволок может использоваться для газовой сварки стали, алюминия и алюминиевых сплавов, а также меди и медных сплавов:

A) Сварочные провода для различных виды стали используется при газовой сварке

| Название сварочной проволоки | Марка сварочной проволоки | Применяемая марка стали |

| Низкоуглеродистая сталь, низколегированная конструкционная сталь, сварочная проволока из среднеуглеродистой стали | H08 | Q235 |

| H08A | Q235, 20, 15g, 20g | |

| H08Mn | Среднеуглеродистая сталь | |

| H08MnA | Q235, 20, 15g, 20g16Mn, 16MnV, среднеуглеродистая сталь | |

| H12CrMo | 20Среднеуглеродистая сталь | |

| Аустенитные сварка нержавеющей стали провод | HoCrl18Ni9 | 0Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti |

| H1Cr18Ni10Nb | Cr18Ni11Nb | |

| HCr18Ni11Mo3 | Cr18Ni12MoTi Cr18Ni12Mo3Ti |

B) Сварочные проволоки для алюминия и алюминиевых сплавов, используемые при газовой сварке.

| Сварочный материал | Сварочная проволока | Резка или проволока основного материала |

| L1 | S (провод) AL-2 | L1 |

| L2 | L1 L2 | |

| L3 | L2 L3 | |

| L4 | L3 L4 | |

| L5 | L4 L5 | |

| L6 | L5 L6 | |

| LF2 | SA1Mg-2 SA1Mg-3 | LF2 LF3 |

| LF3 | SA1Mg-3 SA1Mg-5 | LF3 LF5 |

| LF5 | SA1Mg-3 | LF5 LF6 |

| LF6 | SA1Mg-3 | LF6 |

| LF11 | 8A1Mg-5 | LF11 |

| LF21 | SA1Mn SA1Si-2 | LF12 |

C) Сварочные проволоки для меди и медных сплавов, используемые при газовой сварке.

| Сварочный материал | Название сварочной проволоки | Марка сварочной проволоки |

| Чистая медь | Медная проволока | HsCu |

| Латунь | 1-4 # латунный провод | HsCuZn-1~4 |

| Белая медь | Цинк белый медный провод | HsCuZnNi |

| Медная проволока | HsCuNi | |

| Бронза | Кремний синий медный провод | HsCuSi |

| Оловянно-синий медный провод | HsCuSn | |

| Проволока из алюминиевой бронзы | HsCuAl | |

| Никель-алюминиевая бронзовая проволока | HsCuAlNi |

6.3.2 Выбор диаметра сварочной проволоки

Выбор диаметра сварочной проволоки в основном зависит от толщины материала заготовки.

Если сварочная проволока слишком тонкая, она будет плавиться слишком быстро, и точка плавления попадет на сварной шов, что может легко привести к плохому сплавлению и неровным сварным швам.

Если сварочная проволока слишком толстая, время ее плавления увеличивается, зона термического влияния увеличивается, может произойти перегрев ткани, что снизит качество сварки соединения.

Зависимость между толщиной заготовки и диаметром сварочной проволоки:

| Толщина заготовки (мм) | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Диаметр сварочной проволоки (мм) | 1-2 | 2-3 | 3-4 | 3-5 | 4-6 |

Угол наклона сварочного сопла обычно определяется в зависимости от толщины заготовки, размера сварочного сопла и положения сварки. Большой угол наклона сварочного сопла обеспечивает концентрированное пламя, минимальные теплопотери, высокую теплоотдачу и быстрый нагрев заготовки.

И наоборот, малый угол наклона сварочного сопла приводит к рассеянному пламени, значительным потерям тепла, низкой теплоотдаче и медленному нагреву изделия. Угол наклона сварочного сопла обычно находится в диапазоне 20°-50°.

Выбор угла наклона сопла для газовой сварки:

| Толщина сварного шва (мм) | ≤1 | 1-3 | 3-5 | 5-7 | 7-10 | 10-15 |

| Угол наклона сварочного сопла | 20° | 30° | 40° | 50° | 60° | 70° |

| Параметр | Принципы отбора |

| Тип пламени | Типы кислородно-ацетиленового пламени, выбранные в соответствии с таблицей |

| Расход ацетилена и рабочее давление кислорода | Исходя из таких факторов, как температура плавления металлов и сплавов, толщина и малый размер сварочных деталей, теплопроводность и форма шва, выберите сварочный момент и сопло с соответствующей скоростью энергии пламени (расход ацетилена), а также отрегулируйте рабочее давление кислорода в соответствии с расходом ацетилена. |

| Диаметр сварочной проволоки | Выбор таблицы на основе зависимости между толщиной заготовки и диаметром сварочной проволоки |

| Количество сварочных форсунок | Определяется в зависимости от толщины, материала и формы соединения сварного шва |

| Угол наклона сварочного сопла | Определяется в зависимости от толщины сварочного изделия (см. выбор угла наклона сварочного сопла) |

| Скорость сварки | Исходя из навыков работы и силы используемого пламени, постарайтесь увеличить скорость сварки настолько, насколько это возможно, обеспечив при этом проплавление |

| Дефект | Причина возникновения | Профилактическая мера |

| Кракелюр | Содержание серы в металле шва слишком высокое, сварочное напряжение слишком высокое, скорость энергии пламени низкая, сварка плохо проплавляется | Контроль содержания серы в металле шва, повышение эффективности использования энергии пламени и снижение сварочного напряжения |

| Стома | Плохая очистка сварочной проволоки и деталей, высокое содержание серы, неправильный состав пламени и высокая скорость сварки | Строго очищайте поверхность заготовки и контролируйте состав металла сварочной проволоки; Разумный выбор пламени и скорости сварки |

| Размер сварного шва и переключатель сварки не соответствуют требованиям | Неправильный угол сварочной канавки, неравномерный монтажный зазор, неправильный выбор параметров сварки и т.д. | Разумная обработка угла паза, строгий контроль монтажного зазора и правильный выбор параметров сварки |

| Подрезка | Чрезмерная регулировка скорости энергии пламени, неправильный угол наклона сварочного сопла, неправильный способ перемещения сварочного сопла и сварочной проволоки | Правильный выбор параметров сварки и правильных методов работы |

| Сгореть дотла | Чрезмерный нагрев сварочных деталей, неправильный процесс работы, низкая скорость сварки и длительное пребывание в определенном месте | Разумная работа с нагревом, регулировка скорости сварки и совершенствование навыков работы |

| Яма | Чрезмерная скорость энергии пламени, неполное заполнение бассейна расплава в конце | Обращайте внимание на основные параметры сварки в конце и выбирайте разумный уровень энергии пламени |

| Включение шлака | Кромки и слои не тщательно зачищены, скорость сварки слишком высокая, коэффициент формы шва слишком мал, угол наклона сварочного сопла не соответствует требованиям | Строго зачищайте кромки и сварочные слои свариваемых деталей, контролируйте скорость сварки и соответствующим образом повышайте коэффициент формы сварного шва |

| Отсутствие проникновения | На поверхности сварного шва имеются окислы, угол канавки слишком мал, энергия пламени недостаточна, а скорость сварки слишком высока | Строго очищайте поверхность сварного шва, выбирайте соответствующие углы и зазоры в канавках, контролируйте скорость сварки и энергию пламени. |

| Неиспользованные | Энергия пламени слишком низкая или смещена в сторону канавки | Выберите соответствующую скорость энергии пламени, чтобы не допустить смещения пламени |

| Сварная бусина | Чрезмерная энергия пламени, низкая скорость сварки, большой монтажный зазор между сварочными деталями, неправильный метод перемещения сварочного пистолета и т.д. | Выберите подходящую скорость сварки и энергию пламени; отрегулируйте монтажный зазор между сварочными деталями и правильно используйте сварочный пистолет |