Вы когда-нибудь задумывались о том, как начать успешно заниматься сваркой? В этой статье собраны важные советы для новичков: от работы с толстыми и тонкими листами до решения распространенных проблем со сваркой. В конце статьи вы получите практические знания, которые помогут вам улучшить свои сварочные навыки и обеспечить более прочные и чистые швы.

Хотя в процессе сварки нет технических секретов, существуют различные сварочные технологии, методы и процессы, которые могут облегчить процесс сварки. Эти процессы называются техническими ноу-хау.

Ноу-хау в области сварки позволяет сэкономить время, затраты и рабочую силу и даже может определить успех или неудачу сварочных работ, а также прибыль и убытки. Большинство сварочных процессов основано на научных исследованиях, в то время как некоторые опираются на реальный опыт сварки.

Цель этой статьи - представить практическое обобщение опыта сварки.

1.1.1 При сварке стальных заготовок методами GMAW и FCAW, если толщина заготовки превышает максимальный сварочный ток сварщика, как с этим бороться?

Чтобы предотвратить растрескивание шва или неполное проплавление, металл перед сваркой следует предварительно подогреть. Для предварительного нагрева зоны сварки можно использовать пропан, стандартный газ или ацетиленовую горелку. Рекомендуемый диапазон температур предварительного нагрева составляет 150-260 ℃, после чего процесс сварки можно приступать к работе. Основная цель предварительного нагрева металла в зоне сварки - избежать быстрого охлаждения, которое может вызвать проблемы с зоной сварки.

1.1.2 Если необходимо приварить тонкий металлический кожух к толстой стальной трубе методом GMAW или FCAW, если сварочный ток не может быть правильно отрегулирован, могут возникнуть две ситуации:

Как с этим справиться?

Есть два основных решения.

① Отрегулируйте сварочный ток, чтобы не прожечь тонкое металлическое покрытие. Кроме того, предварительно нагрейте толстую стальную трубу с помощью сварочной горелки, а затем сваривайте две металлические конструкции с помощью тонкой сварка пластин процесс.

② Отрегулируйте сварочный ток в соответствии со сваркой толстой стальной трубы. Во время сварки поддерживайте время пребывания сварочной дуги на толстой стальной трубе на уровне 90%, а на тонком металлическом покрытии время пребывания уменьшайте. Важно отметить, что только освоив эту технику, вы сможете добиться хороших результатов. сварные соединения.

1.1.3 Когда тонкостенная труба или прямоугольная тонкостенная труба приваривается к толстому листу, электрод легко прогорает через тонкостенную трубу. Кроме двух вышеуказанных решений, есть ли еще какое-нибудь решение?

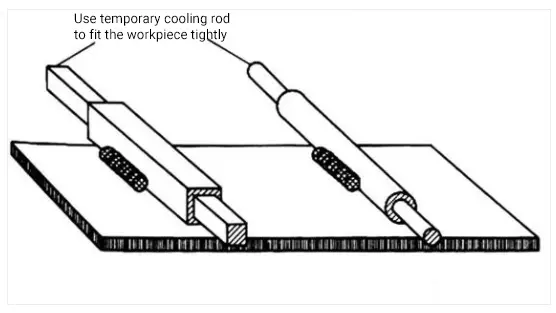

В процессе сварки часто используется охлаждающий стержень для предотвращения прогорания. Когда сплошной круглый пруток вставляется в тонкостенную трубу или сплошной прямоугольный прут вставляется в прямоугольную трубу, тепло поглощается твердым прутком и не дает тонкостенной заготовке прогореть насквозь.

Обычно сплошной круглый или прямоугольный пруток плотно устанавливается в большинство полых или прямоугольных труб. При сварке важно держать сварной шов подальше от конца трубы, так как эта область наиболее уязвима для прожога.

На рисунке 1 показана схема использования встроенного охлаждающего стержня для предотвращения прогорания.

Рис1. Используйте встроенный охлаждающий стержень, чтобы не обжечься

1.1.4 Когда необходимо приварить оцинкованный или содержащий хром материал к другой детали, что нужно сделать?

Лучше всего перед сваркой обработать область вокруг шва напильником или шлифовальной машинкой. Это связано с тем, что оцинкованные или содержащие хром металлические листы может загрязнить и ослабить сварной шов, а также выделять токсичный газ во время сварки.

1.2.1 Если процесс сварки (например пайка) используется для герметизации буя или конца полой конструкции, что нужно сделать, чтобы горячий воздух не попал в сосуд и не привел к его разрыву во время окончательной герметизации сварного шва?

③ Сначала на понтоне сверлится отверстие для сброса давления диаметром 1,5 мм, чтобы облегчить циркуляцию горячего воздуха и внешнего воздуха вблизи сварного шва. Затем выполняется герметизирующая сварка, и, наконец, отверстие для сброса давления заваривается.

На рисунке 2 показана схема герметичного сварочного понтона или закрытого сосуда.

Рис.2 Схема узкого сварочного понтона или закрытого судна

При сварке конструкции сосуда для хранения газа можно использовать отверстие для снижения давления. Однако следует учитывать, что сварка в закрытом контейнере очень опасна. Перед сваркой необходимо очистить внутреннюю поверхность емкости или трубы и исключить попадание в нее легковоспламеняющихся или взрывоопасных материалов и газов.

При сварке экрана, проволочной сетки или растянутого металла к стальной раме конструкции с помощью GMAW, FCAW или TIG проволочная сетка может прогореть насквозь, а сварной шов может не сплавиться должным образом в процессе сварки. Чтобы решить эту проблему, неметаллические шайбы должны быть надеты на проволочную сетку или удлинительный металл, а шайбы, проволочная сетка и рама должны быть зажаты вместе.

Важно отметить, что хромсодержащие или оцинкованные шайбы не допускаются, а шайба должна быть без покрытия, как показано на рис. 3(a).

Рис. 3. Эскиз сварки проволочной сетки и каркасной конструкции

② Чтобы служить теплоотводом, поверх шайбы в месте сварки устанавливается шайба большего размера.

Верхняя шайба должна иметь большее отверстие, чем нижняя, чтобы предотвратить их сваривание.

Затем через два отверстия в прокладке выполняется сварка плунжера, при этом сварной шов должен находиться в нижней части прокладки.

Оператор может использовать альтернативные методы нагрева, соблюдая при этом осторожность, чтобы не прожечь окружающую решетку или проволочную сетку, как показано на рис. 3 (b) и (c).

③ Другая техника предполагает использование металлической полосы с отверстием, выравнивание ее по месту сварки, установку теплоотводящей шайбы, а затем выполнение сварки заглушкой, как показано на рис. 3 (d).

Похожие статьи: Калькулятор веса проволочной сетки

1.3.1 Какие еще методы можно использовать для удаления поврежденных или заржавевших винтов, помимо широко используемого шуруповерта?

Здесь представлены два метода:

① Если установленный винт не будет поврежден во время нагрева, гайку и ее сборку можно нагреть кислородно-ацетиленовой горелкой до красного каления. Затем быстро закалите ее водой, чтобы облегчить снятие винта. Этот процесс может потребовать нескольких циклов нагрева и холодной закалки.

② Если канавка винта, гайка или альвеола повреждены или потеряны, установите гайку на верхнюю или оставшуюся часть головки винта, затяните гайку, а затем заполните металлом внутреннюю часть гайки и винта, используя любой метод сварки. Этот метод соединит гайку и оставшуюся часть винта, обеспечив новую точку захвата. Для закрепления винта можно также использовать тепло.

Оставшаяся часть неподвижного винта может быть удалена с помощью сварки, как показано на рис. 4.

Рис.4. Удаление оставшейся части установочного винта с помощью сварки

1.3.2: Как отремонтировать и укрепить изношенный коленчатый вал с помощью сварки?

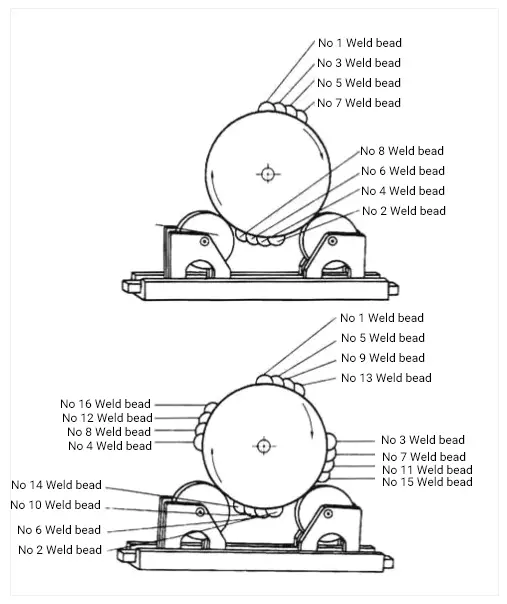

При ремонте изношенного коленчатого вала можно использовать различные методы сварки, такие как GMAW, FCAW или TIG. Однако для получения удовлетворительной формы шарика необходимо тщательно учитывать следующие четыре требования:

① Убедитесь, что направление бисера параллельно оси коленчатого вала.

② Первоначально сварная шайба следует накладывать на нижнюю часть коленчатого вала, а затем накладывать последующую сварную шайбу, поворачивая коленчатый вал на 180 градусов, чтобы сбалансировать сварочное напряжение и значительно уменьшить сварочные тепловые деформации.

Обратите внимание, что последовательная наплавка на первом проходе может привести к короблению коленчатого вала. Этот процесс наплавки подходит для ремонта и сварки роликовых коленчатых валов.

③ Поддерживайте нахлест наплавленного металла 30% - 50% между двумя сварочными проходами для обеспечения гладкой поверхности сварочного прохода при механической обработке после ремонта сварки.

④ При использовании ручного дуговая сварка и сварку порошковой проволокой в газовой защите, остатки флюса между сварочными проходами следует зачищать щеткой или методом резки.

Помимо вышеупомянутого метода ремонта коленчатого вала, в каждом положении коленчатого вала под углом 90° можно добавить наплавочную шайбу, чтобы еще больше уменьшить сварочную деформацию. При ремонте бронзовых или медных деталей добавление паяльный металл более эффективно снимает напряжение и деформацию, чем наплавка.

На рисунке 5 показан способ ремонта изношенного коленчатого вала с помощью сварки.

Рис.5 Схема восстановления изношенного коленчатого вала методом сварки

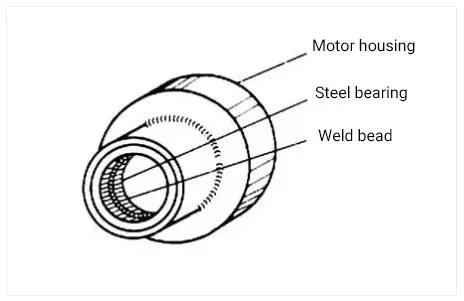

1.3.3 Как удалить застрявший стальной подшипник из оборудования с помощью сварки?

Чтобы извлечь застрявший стальной подшипник из оборудования с помощью сварки, сначала на внутренней поверхности подшипника необходимо создать сварочную шайбу. Растягивающее усилие сварочной шайбы уменьшит диаметр подшипника, а тепло, выделяемое при сварке, поможет сдвинуть подшипник.

Например, если на внутреннюю поверхность трубы диаметром 10 см нанести сварочный шов, диаметр стальной трубы уменьшится на 1,2 мм. На рисунке 6 приведена схема метода сварки для удаления застрявших подшипников.

Рис.6 Схема удаления заклинившего подшипника методом сварки

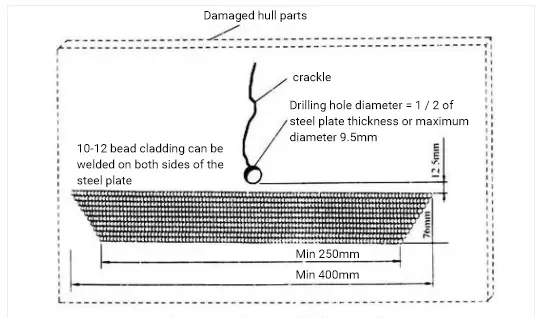

1.3.4 В конструкции нефтяных резервуаров или судовых плит часто возникают трещины. Как их можно предотвратить?

Один из методов - просверлить небольшое отверстие в конце трещины, чтобы рассеять напряжение на большую площадь, а затем заварить серию многоканальных швов разной длины, чтобы увеличить прочность стальная пластина в передней части трещины.

На рисунке 7 показано, как предотвратить распространение трещин в стальных пластинах.

Рис.7 Предотвращение распространения трещин в стальной пластине

2.1.1 Арматурная плита для сварки часто приваривается к поверхности основной плиты.

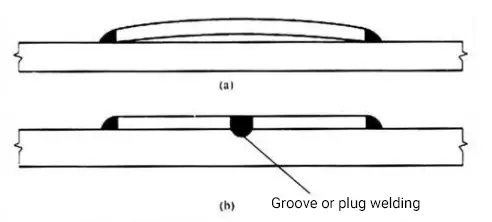

Однако сварной шов на внешнем крае армирующей пластины может вызвать наклон центральной части армирующей пластины вверх, что приведет к угловой деформации, отделяющей ее от поверхности базовой пластины. Эта проблема показана на рис. 8 (a) и может усложнить процессы обработки и точения.

Для решения этой проблемы в средней части армирующей пластины можно использовать сварку в виде пробки или канавки. Это позволяет поверхности армирующей пластины плотно прилегать к поверхности основной пластины, что исключает деформацию и облегчает механическую обработку.

На рис. 8 (b) показана схема, демонстрирующая расположение армирующей пластины с помощью сварки заглушек или пазов.

Рис.8 Схема расположения армирующей пластины с помощью сварки дюбелей или пазов

2.1.2 Иногда необходимо увеличить толщину подложки в определенной области, но при этом утолщенная область не должна превышать общий размер подложки. Как можно решить эту проблему?

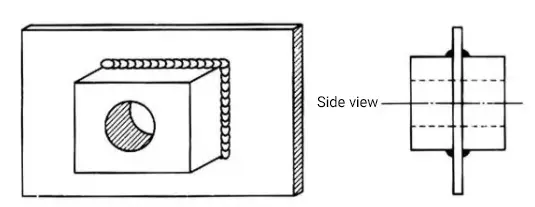

Одно из решений - вложить толстую металлическую пластину в участок основания, который необходимо утолщить, а затем закрепить ее сваркой.

На рисунке 9 показана толстая пластина, вмонтированная в подложку.

Этот метод может обеспечить достаточную толщину для последующей обработки, растачивания или бурение и могут заменять громоздкие детали или литье в оборудовании.

Рис.9 Схема вставки толстой пластины в базовую плиту

2.1.3 Каков стандартный метод повышения жесткости перекрытия для восприятия нагрузки?

Стандартный метод повышения жесткости плиты для восприятия нагрузки заключается в приваривании к плите ряда вертикальных уголков из угловой стали и добавлении ребер жесткости из угловой стали для увеличения жесткости, как показано на рис. 10.

Рис.10 Схема добавления арматуры из угловой стали для повышения жесткости плоской пластины

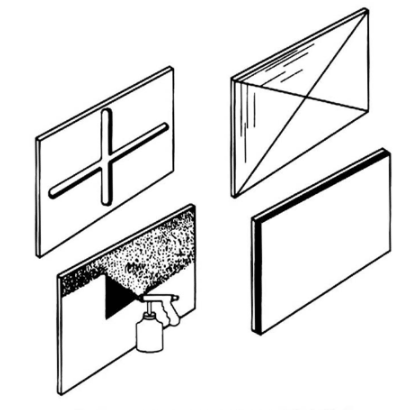

2.2.1 Какие технические меры могут быть использованы для снижения шума и вибрации металлической плиты?

Проблема шума тесно связана с проблемой вибрации, и обе они могут быть решены путем снижения резонансной частоты металлической пластины.

Для снижения уровня шума и вибрации используются следующие основные методы:

① Увеличение жесткости путем складывания, обжима или усиления пазов;

② Разрежьте плоскую пластину на более мелкие части, чтобы усилить опору;

③ Нанесение покрытия методом распыления;

④ Приклеивание слоя демпфирующего волокнистого материала к поверхности плоской пластины.

На рис. 11 показаны четыре метода повышения резонансной частоты для снижения уровня шума.

На рисунке 12 показано, что жёсткость металла обычно увеличивается для снижения вибрации на относительно низких частотах.

Рис.11 Увеличение резонансной частоты для уменьшения шума

Рис.12 Схема увеличения жесткости металла для снижения вибрации

2.2.2 Если две плоские пластины должны быть сварены в вертикальном направлении с помощью С-образного приспособления, как должна выполняться сварка?

В процессе сварки можно использовать стальной блок или прямоугольный предмет в качестве вспомогательного инструмента, помогающего зажимать сварной шов. Для крепления пластин можно использовать С-образный зажим и прямоугольный блок, как показано на рис. 13.

Рис.13 Схема использования С-образного зажима и прямоугольного блока для зажима филейного шва