Эта статья посвящена увлекательному миру сварки, начиная с ручной дуговой сварки и заканчивая передовыми методами сварки в газовой среде. Вы узнаете о методах, преимуществах и способах применения различных сварочных процессов. Приготовьтесь узнать, как эти важнейшие технологии формируют наш современный мир!

Сварка это процесс соединения одного и того же металла или разных металлов.

После сварочных работ полимер из металла и неметалла, образовавшийся в определенной зоне, называется сварным швом.

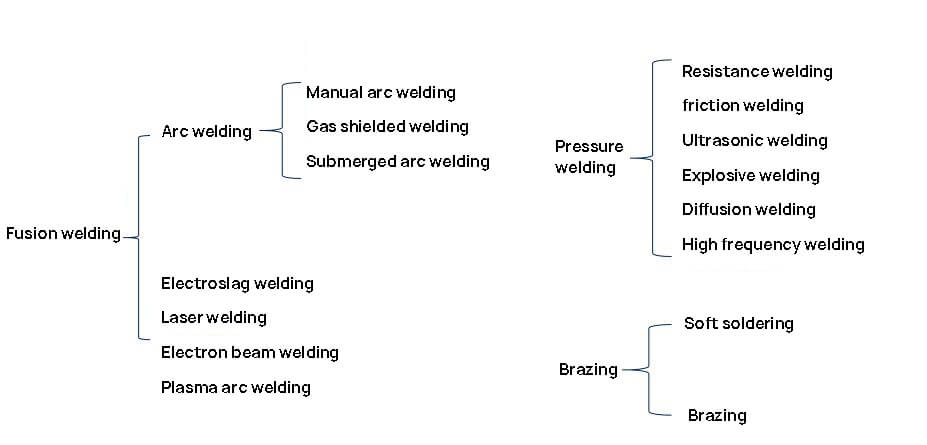

В соответствии с характеристиками процесса сварки, ее можно разделить на сварку плавлением, сварку давлением и пайка.

Сварка плавлением:

Метод сварки, при котором металл в месте соединения расплавляется под действием высокой температуры и т.д.

Сварка выполняется под определенным давлением.

Используйте металл, температура плавления которого ниже температуры плавления основного металла, в качестве присадочного металла, нагрейте сварной шов и присадочный металл до температуры между температурой плавления основного металла и температурой плавления присадочного металла, чтобы присадочный металл стал жидким и смачивал основной металл, заполнял зазор в шве и диффундировал с основным металлом для достижения сварки.

Особая классификация:

Что такое дуга?

Сильный и длительный газовый разряд между заготовкой и электродом называется дугой.

Грубо говоря, это просто явление газового разряда.

Однако дуга включает в себя три части: область столба дуги, область катода и область анода.

Температура дуги:

Нагрев в зоне дуги:

Что такое дуговая сварка?

Что такое ручная дуговая сварка? Проще говоря, дуговая сварка - это метод сварки, в котором для обеспечения источника тепла используется горение дуги.

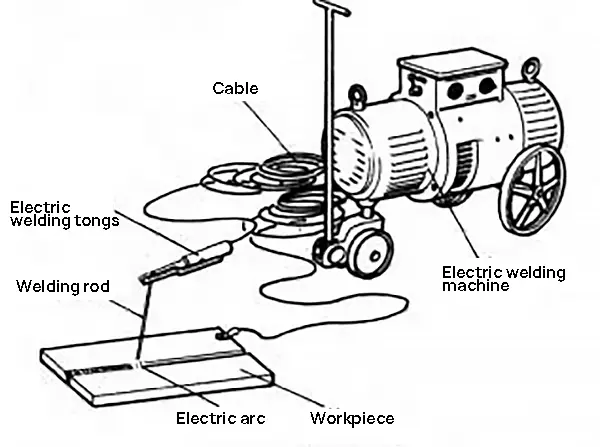

Метод электродуговой сварки с использованием сварочных прутков, управляемых вручную, называется ручной электродуговой сваркой, которую сокращенно называют ручной дуговой сваркой.

Как выполняется ручная электродуговая сварка?

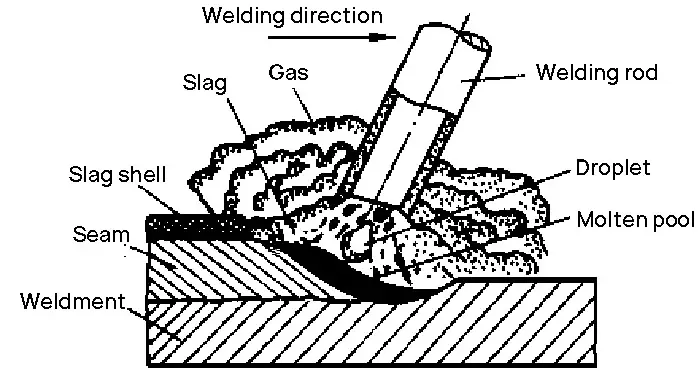

(1) Дуга горит между электродом и сварным изделием, и под действием тепла дуги изделие и электрод одновременно расплавляются в расплавленную ванну;

(2) Электрическая дуга расплавляет или сжигает покрытие электрода, образуя шлак и газ, которые защищают расплавленный металл и расплавленный бассейн;

(3) Когда дуга движется вперед, последующая расплавленная ванна охлаждается и застывает, в то время как новая расплавленная ванна непрерывно образуется, формируя непрерывный сварной шов.

Преимущество ручной электродуговой сварки:

Простое оборудование, гибкая эксплуатация и высокая адаптивность.

Недостаток ручная электродуговая сварка:

Эффективность производства низкая, трудоемкость высокая, а качество сварки Гарантировать наличие суставов нелегко.

Приложение ручная электродуговая сварка:

Он может сваривать большинство металлов, подходит для различных положений сварки и может сваривать как тонкие, так и толстые листы.

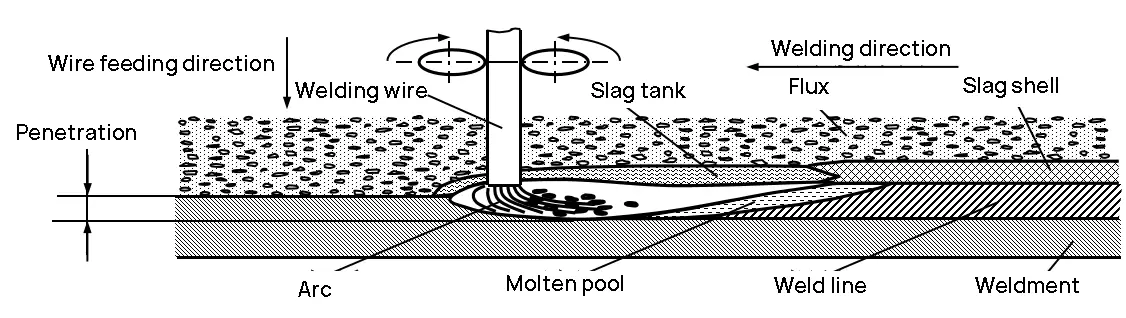

Что обычно говорят об автоматической сварке под флюсом?

Автоматическая сварка - Сварка автоматически завершается механическим устройством.

Дуговая сварка под флюсом - Сварка, при которой дуга горит под слоем гранулированного флюса.

Как автоматическая погружная дуга процесс сварки?

(1) Флюс вытекает из воронки и равномерно укладывается на свариваемую часть заготовки, образуя слой флюса (30-50 мм);

(2) Сварочная проволока с непрерывной подачей создает дугу между сварочной проволокой и сварным изделием под слоем флюса, расплавляя сварочную проволоку, изделие и флюс, образуя расплавленную ванну металла и изолируя их от воздуха;

(3) По мере автоматического продвижения сварочного аппарата вперед дуга непрерывно расплавляет металл, проволоку и флюс передней части сварного шва, в то время как кромка за расплавленным бассейном начинает остывать и затвердевать, образуя сварной шов, а жидкий шлак впоследствии конденсируется, образуя твердую шлаковую оболочку.

Зачем нужно наносить слой флюса на поверхность места сварки?

Он выполняет следующие три функции:

(1) Защитный эффект

Флюс плавится, образуя шлак и газ, эффективно изолируя воздух, защищая капли и расплавленный бассейн, и предотвращая горение элементы сплава;

(2) Металлургическое действие

В процессе сварки он играет роль раскислителя и дополнителя элементы сплава;

(3) Улучшить процесс сварки

Поддерживайте постоянное горение дуги и делайте сварной шов красивым.

Каковы особенности автоматической дуговой сварки под флюсом?

В каких областях они в основном используются?

Преимущество автоматической дуговой сварки под флюсом:

Высокая эффективность производства (в 5~ раз выше, чем при ручной дуговой сварке);

Хорошо качество сварки (меньше пористости и шлаковых включений);

Низкая стоимость (экономия труда, времени и материалов);

Хорошие условия труда (отсутствие брызг, низкая трудоемкость).

Недостаток автоматической дуговой сварки под флюсом:

Не подходит для сварки сложных швов и узких мест;

Оборудование сложное, а требуемый сварочный ток большой (малый ток приведет к нестабильной дуге);

Плохая адаптивность (применимо к плоская сваркаДлинный прямой шов и шов по окружности с большим диаметром).

Приложение:

Он используется для длинного прямого и окружного сварного шва с большим диаметром производства и средней структуры пластин, таких как котел, сосуд под давлением, корабль и т.д.

Для того чтобы получить приемлемое формирование шва и хорошее качество сварки, а также повысить скорость сварки, была разработана многопроволочная дуговая сварка под флюсом.

Он широко используется в областях, требующих высокой эффективности сварки, таких как ветроэнергетика, морская техника, судостроение, сосуды под давлением, тяжелое машиностроение, трубопроводы и другие отрасли.

Многомощная серия многопроволочной дуговой сварки под флюсом:

В основном используется для сварки трубопроводов.

В зависимости от применения, она может быть разделена на внешнюю сварку длинного прямого продольного шва трубопровода, внутреннюю сварку длинного прямого продольного шва трубопровода, внешнюю сварку спирально-сварной трубы, внутреннюю сварку спирально-сварной трубы и другие различные типы.

Одномоментная параллельная многопроволочная дуговая сварка под флюсом:

Значительно повышает эффективность производства, увеличивает скорость сварки, снижает расход флюса, уменьшает тепловыделение и деформацию, экономит энергию, делает грунтовку более эффективной и покрытие более гладким.

Дуговая сварка с использованием газа в качестве среды дуги и защитой дуги и зоны сварки называется газовой дуговой сваркой в защитной оболочке (GMAW).

Другими словами, сварка в газовой среде В качестве носителя и защиты используется газ.

Какие конкретные типы у него есть?

Классифицируются в зависимости от того, расплавлен ли электрод, и типа защитный газ:

Экранирующий газ:

Электрод:

Различия между сваркой расходуемым и нерасходуемым электродом в газовой среде:

MIG/MAG: Непосредственная подача сварочной проволоки, которая является одновременно электродом и присадочным металлом.

TIG: вольфрамовый электрод является электродом и не плавится; сварочная проволока подается отдельно и используется только в качестве присадочного металла

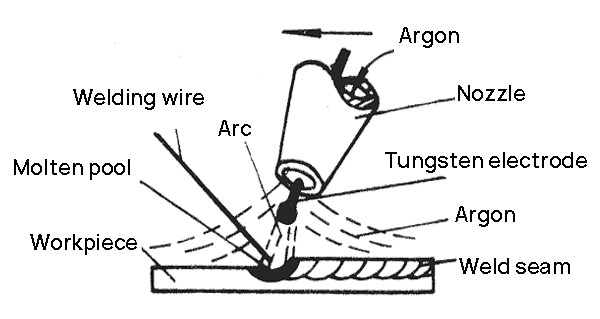

Аргонодуговая сварка

Каковы особенности аргонодуговой сварки?

Каковы основные области применения?

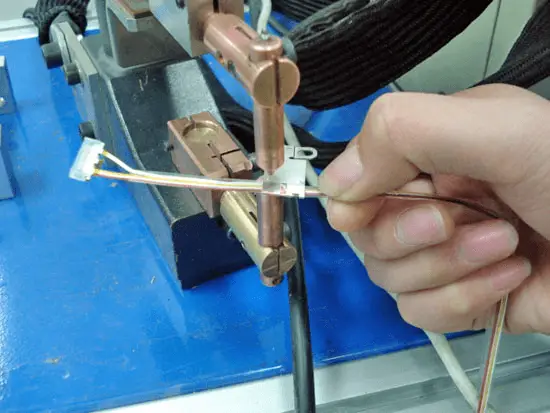

Вольфрамовый электрод, ручная подача проволоки.

Сварочная проволока - это только присадочный металл.

Сварочная проволока не пропускает ток, поэтому брызги не образуются.

Однако, чтобы избежать плавления и горения вольфрамового электрода, что может привести к загрязнению вольфрама в расплавленной ванне, сварочный ток нелегко быть слишком высоким.

Сваривать можно только тонкие пластины толщиной менее 4 мм.

Плавящийся электрод, автоматическая подача проволоки.

Сварочная проволока является одновременно электродом и присадочным металлом.

Вольфрамовый электрод не плавится и не горит.

Сварочный ток можно регулировать в широком диапазоне, что позволяет сваривать тонкие и средней толщины листы.

Преимущества аргонодуговой сварки

Его можно сваривать во всех направлениях;

Удобен для наблюдения и автоматического управления;

Хороший защитный эффект, стабильная дуга и хорошее качество сварки;

Он может сваривать практически все металлы.

Недостатки аргонодуговой сварки

Высокая стоимость аргона;

Плотность тока при аргонодуговой сварке высока, излучаемый свет относительно силен, а ультрафиолетовое излучение, генерируемое дугой, велико, что наносит больший вред организму;

Сайт зона термического влияния аргонодуговой сварки велика, и заготовка после ремонта склонна к образованию трещин, отверстий, износу, царапин, подрезов и других дефектов;

Применение аргонодуговой сварки

В основном используется для сварки цветных металлов и легированных сталей, легко поддающихся окислению (в основном для сварки Al, Mg, Ti и их сплавов, а также нержавеющих сталей).

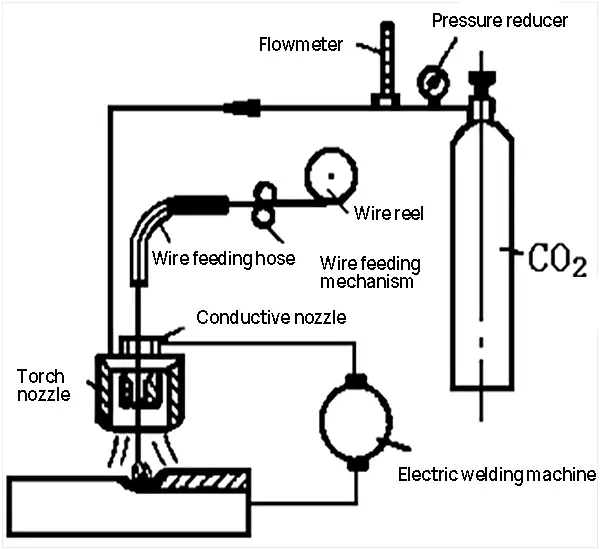

CO2 дуговая сварка в защитной газовой среде

Принцип действия CO2 Дуговая сварка в среде защитного газа аналогична сварке MIG, за исключением того, что защитным газом является CO2.

Объем газа CO в расплавленном бассейне и капле быстро расширяется и лопается, что приводит к разбрызгиванию.

Он может окислять металл и сжигать элементы сплава, и не может сваривать цветные металлы и легированная сталь.

Преимущество сварки в защитном газе CO2

Низкая стоимость (40%~50% для дуговой сварки под флюсом и ручной дуговой сварки);

Высокая эффективность (высокая плотность тока, большое проплавление и высокая скорость сварки);

Хорошее качество сварки (охлаждение воздушным потоком, малая зона термического влияния, малая деформация);

Способен выполнять сварку во всех положениях.

Недостатки сварки в защитном газе CO2

Плохое формирование шва и большое количество брызг;

Выгорают элементы сплава, легко образуются поры;

Слабая ветроустойчивость во время сварки, подходит для работы в помещениях.

Применение сварки в защитном газе CO2

Применяется для сварки низкоуглеродистой и низколегированной стали (0,8~4 мм).

Необходимо использовать сварочную проволоку, содержащую раскислитель, и изменить направление подключения постоянного тока;

Кроме того, во время сварки не должно быть ветра, и предпочтительнее проводить сварку в помещении.

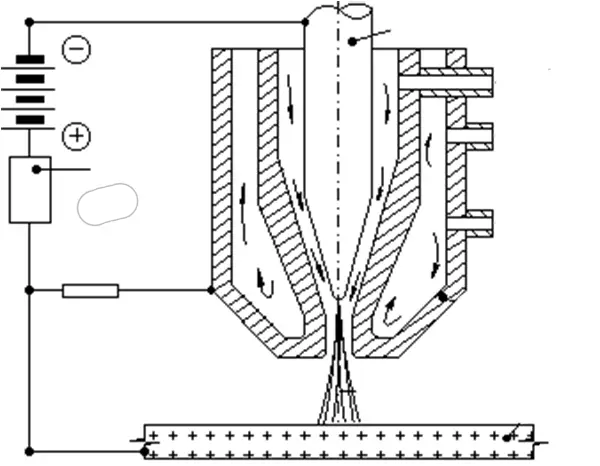

Электрошлаковая сварка - это метод сварки, при котором сопротивление, возникающее при прохождении тока через шлак, используется для термического расплавления сварочной проволоки и основного металла с образованием сварного шва.

Что касается того, как электрошлаковая сварка проводится, см. следующий анализ:

(1) В самом начале замкните сварочную проволоку и стартовую канавку для запуска дуги;

(2) Постоянно добавляйте небольшое количество твердого флюса, чтобы расплавить его под действием тепла дуги и образовать жидкий шлак;

(3) Когда расплавленный шлак достигнет определенной глубины, увеличьте скорость подачи сварочной проволоки и уменьшите напряжение, чтобы сварочная проволока вошла в шлаковую ванну и дуга погасла, таким образом превратившись в электрошлаковая сварка процесс.

Каковы особенности электрошлаковой сварки?

Для каких областей сварки?

Преимущество электрошлаковой сварки

Высокая производительность, нет необходимости учитывать толщину сварного шва;

Немного дефекты сварных швов и хорошее качество сварки;

Не требуется паз, а стоимость невысока.

Недостатки электрошлаковой сварки

Потребляемая тепловая мощность велика, и вблизи сварного шва можно легко перегреться;

Металл шва имеет крупнокристаллическую, как у литья, структуру и низкую ударную вязкость;

Сварная деталь должна быть подвергнута нормализации и закалка термическая обработка после сварки.

Применение электрошлаковой сварки

Применяется для вертикальной сварки и сварки листов толщиной 40~450 мм, обычно используется для сварки прямых или окружных швов, сращивания толстых листов, вертикальной сварки доменных печей на сталелитейных заводах, сварки крупных отливок, поковок и т.д.

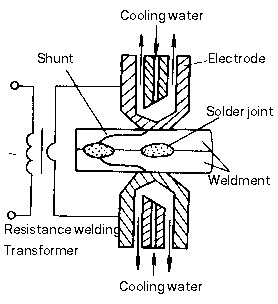

Проще говоря, сварка под давлением с использованием тепла сопротивления в качестве сварочное тепло источник называется контактной сваркой.

Преимущество контактной сварки

Низкий сварочное напряжениеВысокий ток и высокая производительность;

Низкая стоимость, отсутствие необходимости в присадочном металле и других сварочные материалы,

Сварочная деформация невелика, и нет необходимости в коррекции и термообработке после сварки;

Хорошие условия работы, простое управление, легкость реализации автоматического производства.

Недостатки контактной сварки

Сварочное оборудование сложное и требует больших инвестиций;

Существуют определенные ограничения по толщине сварного шва и форме соединения;

В настоящее время не существует простого и надежного неразрушающий контроль метод.

Сварка сопротивлением может быть разделена на точечная сваркаСварка швом и сварка встык.

Точечная сварка

Сварка швов

Сопротивление стыковая сварка

Стыковая сварка плашмя

1. Точечная сварка

Пятно схема сварки

Сварной шов собирается внахлестку, а цилиндрический электрод находится под давлением и подает напряжение для создания тепла сопротивления, чтобы расплавить металл сварного шва и сформировать самородки (места сварки).

Процесс точечной сварки и явление шунтирования

Процесс точечной сварки: сжатие → включение питания (образование самородков) → отключение питания (замораживание) → снятие давления

Явление шунтирования: при сварке второй точки существующая точка сварки будет проводить ток, что приведет к потере мощности. Ток в точке сварки снижается, что влияет на качество сварки.

Предотвратите шунтирование: между двумя точками сварки должно быть определенное расстояние.

Расстояние между двумя соседними сварочными головками не должно быть слишком маленьким, минимальное расстояние между точками указано в следующей таблице.

| Толщина заготовки/мм | Шаг точек/мм | ||

|---|---|---|---|

| Конструкционная сталь | Жаропрочный сплав | Алюминиевый сплав | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

Применение точечной сварки

В основном используется для листовой металл штамповочная конструкция и элементы усиления;

Применяется для сварки перекрывающихся структурных частей из тонких пластин с требованиями к герметичности или высокой прочности соединения, таких как нефтяной бак, водяной бак и т.д.

2. Сварка швов

Сварной элемент собирается в нахлесточные или диагональные швы и помещается между двумя роликовыми электродами.

Ролик нагнетает давление на сварной шов и вращается, заставляя шов двигаться вперед.

На сварочный аппарат подается постоянное или периодическое питание, и металл сварного шва расплавляется под действием тепла сопротивления, образуя серию точек сварки.

Классификация шовной сварки

| Форма | Электрический ток | Электрод | Характеристика | Приложение |

| Сварка непрерывным швом | Непрерывная проводимость | непрерывное вращение | Простое оборудование и высокая производительность, но износ электродов очень серьезный. | Маленький электросварка неважная структура (изготовление цилиндров, бочек и т.д.) |

| сварка по швам | Прерывистая непрерывность | непрерывное вращение | Широкое применение (черный металл) | |

| Сварка ступенчатым швом | Прерывистая непрерывность | Прерывистое вращение | Сложное оборудование, высокие требования, низкий износ электродов и высокое качество сварки. | В основном используется для шовной сварки магния и алюминиевые сплавы. |

Характеристика шовной сварки

Паяные соединения накладываются друг на друга, и диффузия потока становится серьезной.

Сила тока примерно в 1,5~2,0 раза больше, чем при точечной сварке;

Давление примерно в 1,2~1,6 раза больше, чем при точечной сварке;

Поэтому требуется мощный сварочный аппарат.

Надавите и используйте валик в качестве электрода.

Применение шовной сварки

Сварка швов - это В основном используется для тонкостенных конструкций с регулярными сварными швами, толщиной менее 3 мм и с требованиями к герметичности;

Например, авиационные и автомобильные топливные баки, различные контейнеры, стальные радиаторы и т.д.

3. Стыковая сварка

Разновидность контактной сварки, при которой две заготовки свариваются между собой по всей торцевой поверхности с помощью тепла сопротивления, называется стыковой контактной сваркой, или стыковой сваркой.

Стыковую сварку можно разделить на стыковую сварку сопротивлением и стыковую сварку пламенем.

3.1 Стыковая сварка сопротивлением

Стыковая сварка сопротивлением означает метод постоянного прижатия торцов двух заготовок, нагрев их до пластичного состояния с помощью тепла сопротивления, а затем быстрое приложение давления при разрыве (или только поддержание давления во время сварки без давления при разрыве) для завершения сварки.

Характеристика контактной стыковой сварки

Простое управление и симметричная форма сустава;

Требования к поверхность сварки очистка перед сваркой очень высока;

Требования к обработке торцов высоки, иначе трудно обеспечить качество сварки.

Применение контактной стыковой сварки

Он подходит для сварки низкоуглеродистых стальные прутья и труб с компактным сечением сварки, низкими требованиями к прочности, диаметром (или длиной стороны) менее 20 мм, или прутков и труб из цветных металлов менее 8 мм (сварка стержневых деталей с аналогичной формой и размером торца).

3.2 Стыковая сварка в режиме вспышки

Сварное изделие собирается встык, подключается питание, и его участок постепенно приближается к локальному контакту.

Металл в секции расплавляется и вылетает под действием резистивного нагрева, образуя вспышку.

Когда конец достигает заданной температуры в определенном диапазоне глубины, быстро прикладывается усилие расплавления для завершения сварки.

Процесс: давление - напряжение - вспышка - расстройство ковки

Характеристика стыковой сварки плашмя

Меньше шлака в шве, хорошее качество сварки и высокая прочность шва;

Требования к очистке торцевой поверхности сварного соединения перед сваркой не являются строгими;

Стыковая сварка плашмя имеет большие потери металла, а заусенцы после сварки необходимо обрабатывать и зачищать. Условия труда плохие.

Применение стыковой сварки плашмя

В принципе, все металлические материалы, которые могут быть отлиты, могут быть сварены стыковой сваркой.

Например, низкоуглеродистая сталь, высокоуглеродистая стальЛегированная сталь, нержавеющая сталь;

Алюминий, медь, титан и других цветных металлов и сплавов;

Он также может сваривать соединения из разнородных сплавов.

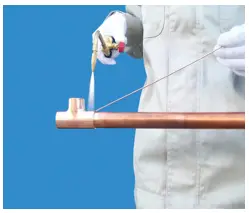

(Пайка паяльником)

(Пайка пламенем)

(Индукционная пайка)

Используйте металл с температурой плавления ниже, чем у сварного шва, в качестве присадочного металла, нагрейте сварной шов (основной металл) и присадочный металл до температуры выше температуры плавления присадочного металла и ниже температуры плавления основного металла, расплавьте и смочите основной металл, заполните зазор в шве и диффундируйте с основным металлом, чтобы сформировать сварное соединениеЭто называется пайкой.

Процесс пайки

Плавление припоя - поступление жидкого припоя в зазор соединения - взаимная диффузия между припоем и основным металлом - заполнение зазора - формирование соединения после застывания

Характеристики пайки

1) Температура плавления присадочного металла ниже температуры плавления основного металла, и основной металл не плавится во время пайки;

2) Состав присадочного и основного металла сильно отличается;

3) Расплавленный присадочный металл всасывается за счет смачивания и капиллярности и удерживается в зазоре основного металла;

4) Металлургическое соединение образуется в результате взаимной диффузии между жидким припоем и твердым основным металлом.

Преимущество пайки

Структура и свойства основного металла не изменяются (основной металл не плавится, плавится только присадочный металл);

Простое оборудование, меньшие производственные инвестиции;

Температура нагрева низкая, деформация небольшая, а шов гладкий;

Высокая производительность, возможность одновременной сварки нескольких швов и соединений;

Он может быть использован для сваривать разнородные металлы или разнородных материалов, без ограничения разницы в толщине заготовок.

Недостатки пайки

Паяное соединение обладает низкой прочностью и плохой термостойкостью.

Классификация пайки

| Тип/характеристика | Мягкая пайка (оловянный, свинцовый припой) | Пайка (припои на основе меди и серебра) |

| Температура плавления припоя | ≤ 450℃ | > 450℃ |

| Характеристики производительности | Прочность соединения ≤ 100 МПа, низкая рабочая температура | Прочность соединения > 200 МПа, высокая рабочая температура |

| Приложение | Используется для сварки приборов и токопроводящих компонентов с небольшим напряжением. | Используется для сварки деталей, инструментов и приспособлений с большим усилием. |

Применение пайки

В основном используется для производства точных приборов, электрических компонентов, деталей из разнородных металлов и сварки сложных листовых конструкций, таких как сэндвич-компоненты, сотовые конструкции и т.д.

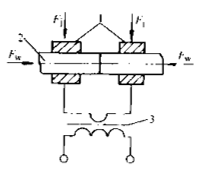

2.2.1 Сварка трением

Сварка трением - это метод сварки давлением, при котором используется тепло, выделяемое при трении между поверхностями сварного соединения, чтобы торцевая поверхность достигла термопластичного состояния, а затем быстро поднимается для завершения сварки.

Сварка трением с перемешиванием

Сварка трением с непрерывным приводом

Инерционная сварка трением

Процесс сварки трением:

1) Относительное перемещение сварного шва;

2) При контакте торцевых поверхностей двух сварных швов выделяется тепло от трения;

3) Когда секция достигнет термопластичного состояния, быстро нажмите на верхнюю секцию, чтобы завершить сварку.

Преимущество сварки трением:

Высокая производительность сварки, в 5-6 раз выше, чем при стыковой сварке;

Стабильное качество сварки и высокая точность размеров сварных соединений;

Низкая стоимость обработки, экономия электроэнергии, отсутствие необходимости в специальной очистке сварных швов;

Легкая механизация и автоматизация, простое управление;

Без искры, дуги и вредного газа.

Недостатки сварки трением:

Крупные инвестиции;

Сварка некруглых секций затруднена, а зона сварки ограничена.

Применение сварки трением:

Он может использоваться для сварки одного и того же или разных металлов и различных стальных изделий, таких как медно-алюминиевые переходные соединения в электроэнергетике, высокоскоростные стальные конструкционные инструменты для резка металлаТрубы, змеевики, клапаны, подшипники трактора и т.д.

2.2.2 Лазерная сварка

Обрабатываемая поверхность нагревается лазерное излучениеПоверхностное тепло направляется во внутреннюю диффузию посредством теплопередачи, чтобы расплавить заготовку и сформировать определенную расплавленную ванну. Сварной шов образуется после застывания расплавленной ванны.

Преимущество лазерной сварки:

Высокая скорость и эффективность сварки;

Высокая точность сварки, малая деформация и простое автоматическое управление;

Электрод не нужен, поэтому загрязнение электродов исключено.

Недостаток лазерной сварки:

Большие инвестиции, малая мощность и ограниченная свариваемая толщина;

Трудно совместить точку сварки с зоной сбора лазерного луча;

Быстрое застывание сварная шайба может привести к пористости.

Применение лазерной сварки:

Он в основном используется для сварки деталей в таких областях точного производства, как аэрокосмическая, судостроительная, автомобильная и электронная промышленность.

2.2.3 Плазменная дуга сварка

Что такое плазменная дуга?

Как плазменно-дуговая сварка исполнен?

Проще говоря, дуга, в которой столб дуги сжат, энергия сильно сконцентрирована, а газ в столбе дуги полностью ионизирован, называется плазменной дугой, также называемой дугой сжатия.

Газ нагревается дугой и первоначально ионизируется. Когда он проходит через водоохлаждаемое сопло на высокой скорости, он сжимается, увеличивая плотность энергии и степень ионизации, и образует плазменную дугу.

Благодаря высокому нагреву и силе проникновения плазменной дуги заготовка в точке сварки расплавляется, образуя расплавленную ванну, что позволяет осуществить сварку заготовки.

Преимущество плазменно-дуговой сварки:

Высокая плотность энергии, сильная направленность дуги и сильная проникающая способность;

Соотношение глубины и ширины сварного шва велико, а зона термического влияния мала;

Стабильное горение дуги (стабильное даже при малом токе);

Стоимость сварки низкая, а когда толщина сварки маленькая, в ней нет канавки и не нужно набивать проволоку;

Он обладает стабильным эффектом замочной скважины и может лучше реализовать свободное формирование односторонней и двухсторонней сварки.

Недостатки плазменно-дуговой сварки:

Оборудование стоит дорого;

Плохая наблюдаемость зоны действия дуги;

Свариваемая толщина ограничена (обычно менее 25 мм).

Применение плазменно-дуговой сварки:

Он широко используется в промышленном производстве, особенно в сварка меди медь и медные сплавы, титан и титановые сплавы, легированная сталь, нержавеющая сталь, молибден и другие металлы, используемые в военных и передовых промышленных технологиях, таких как аэрокосмическая промышленность, например, ракетные снаряды из титановых сплавов и некоторые тонкостенные контейнеры для самолетов.

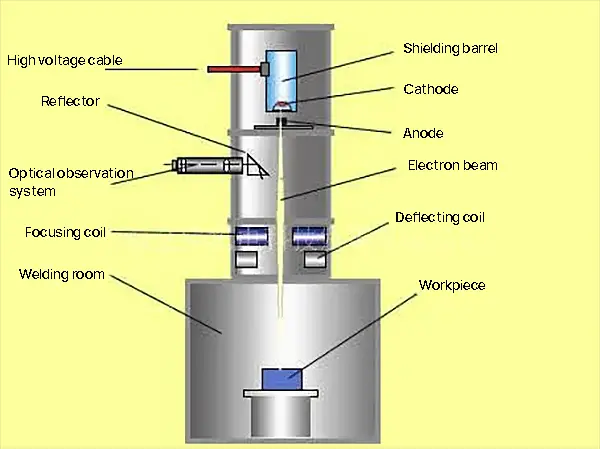

Метод сварки с использованием тепловой энергии, генерируемой ускоренным и сфокусированным электронным пучком, облучающим сварное изделие, помещенное в вакуум или без вакуума, называется электронно-лучевой сваркой.

Другими словами, тепло, необходимое для сварки, генерируется электронным лучом, облучающим сварное изделие.

Процесс сварки:

1) Катод электронной пушки испускает электроны из-за прямого или косвенного нагрева;

2) При ускорении высоковольтным электростатическим полем, электронный пучок с высокой плотностью энергии может быть сформирован путем фокусировки электромагнитного поля;

3) Электронный луч высокой плотности энергии бомбардирует заготовку, и огромная кинетическая энергия преобразуется в тепловую энергию для расплавления сварного шва, образуя расплавленную ванну, а затем завершает сварку.

Преимущество электронно-лучевой сварки:

Быстрая скорость сварки и высокая эффективность;

Нет канавки, нет сварочной проволоки, нет флюса и т.д;

Низкое энергопотребление, узкая зона термического влияния, малая сварочная деформация и отличное качество;

Проникающая способность электронного луча очень высока, а соотношение глубины и ширины сварного шва велико и может достигать 50:1.

Недостатки электронно-лучевой сварки:

Оборудование сложное и дорогое;

Размер и форма сварных изделий часто ограничиваются вакуумной камерой;

Электронному лучу легко мешают паразитные электромагнитные поля, что негативно сказывается на качестве сварки.

Сварка электронным лучом в вакууме

Применение электронно-лучевой сварки:

Подходит для тонкой сварки тугоплавких металлов, активных металлов и металлов высокой чистоты.

Он широко используется для сварки в атомной энергетике, авиации, аэрокосмической промышленности, автомобилестроении, производстве сосудов под давлением, инструментов и других областях промышленности.

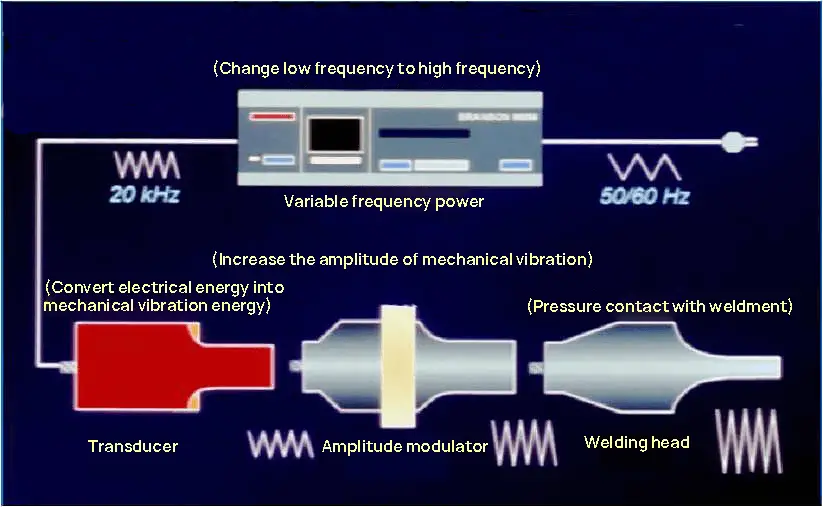

Ультразвуковая сварка - это метод, который использует высокочастотные колебания ультразвуковой волны для локального нагрева и очистки соединения заготовок, а затем прикладывает давление для осуществления сварки.

Процесс сварки

1) Переменный ток низкой частоты в переменный ток высокой частоты;

2) Электрическая энергия преобразуется в механическая вибрация энергия;

3) Увеличьте амплитуду;

4) Приложите давление, и сварочная головка коснется заготовки для сварки.

Преимущество ультразвуковой сварки:

Простое управление, высокая скорость сварки и высокая эффективность производства;

Требования к чистоте поверхности заготовки невысоки;

Нет необходимости добавлять какие-либо связующие вещества, наполнители или растворители.

Недостаток ультразвуковой сварки:

Он применим только для сварки тонких деталей, таких как проволока, фольга, лист, полоса и лента;

В большинстве случаев форма соединения может быть только на коленях.

Применение ультразвуковой сварки:

Он применим для сварки материалов с высокой проводимостью, высокой теплопроводностью и различных композитных материалов, и широко используется в сварке микроэлектронных устройств и отделочных полей.

Высокочастотная сварка - это метод, в котором используется тепло сопротивления, создаваемое током высокой частоты в заготовке, для нагрева поверхностного слоя в зоне сварки заготовки до расплавленного или почти пластичного состояния, а затем прикладывается (или не прикладывается) усилие расплавления для достижения металлического соединения.

Кожный эффект: Когда по проводнику течет переменный ток, большая часть тока течет только по поверхности проводника.

Эффект близости: Когда высокочастотный ток течет в противоположных направлениях между двумя проводниками или во вращающемся проводнике, ток концентрируется на потоке вблизи проводника.

Проще говоря, эффект кожи - это "ток идет к поверхности"; эффект близости - "ток сокращает путь".

Преимущество высокочастотной сварки:

Высокая скорость и эффективность сварки (ток сильно концентрируется в зоне сварки);

Для сварки разнородных металлов можно также использовать широкий спектр свариваемых материалов;

Очистка перед сваркой проста (сварка плавлением, с эффектом давления, не требует очистки поверхности соединения).

Недостаток высокочастотной сварки:

Точность сборки соединений должна быть высокой;

Высокое напряжение и ток высокой частоты вредны для человеческого тела и другого оборудования.

Применение высокочастотной сварки:

Он подходит для сварка углеродистой сталиЛегированная сталь, нержавеющая сталь, медь, алюминий, титан и другие разнородные металлы.

Он широко используется для сварки продольного или спирального шва при производстве труб.

Диффузионная сварка Метод сварки, при котором сварное изделие плотно прилегает друг к другу, выдерживается при определенной температуре и давлении в течение определенного времени, а для образования соединения используется взаимная диффузия атомов между соприкасающимися поверхностями.

Процесс сварки

a) Грубый первоначальный контакт

б) Фаза I: деформация и формирование границ раздела

c) Фаза II: миграция границ зерен и устранение микропор

г) Фаза III: объемная диффузия, элиминация микропор

Физический дисплей для сварки

Преимущество диффузионной сварки:

Одновременно можно сваривать несколько швов;

Качество соединения хорошее, и после сварки не требуется механическая обработка;

Небольшая деформация сварного шва (низкое давление, общий нагрев заготовки, охлаждение в печи).

Недостаток диффузионной сварки:

Большие инвестиции и высокая стоимость;

Длительное время сварки, трудоемкая подготовка поверхности и низкая производительность;

Не существует надежного метода неразрушающего контроля качества сварных швов.

Применение диффузионной сварки:

Он применим для сварки различных разнородных материалов, специальных материалов и специальных конструкций, и широко используется в аэрокосмической промышленности, электронике, атомной энергетике и других областях промышленности.

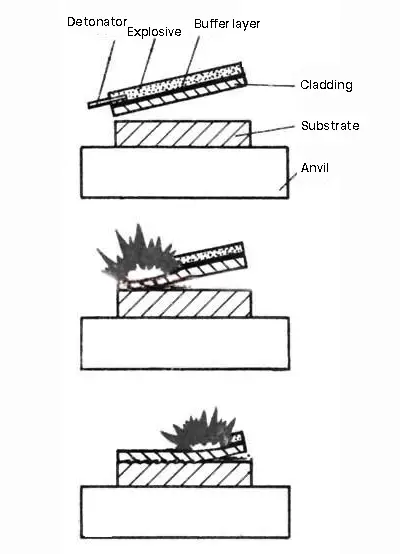

Сварка взрывом - это метод сварки с использованием силы удара, создаваемой взрывом, для быстрого столкновения заготовок.

Сварка взрывом также является разновидностью сварки давлением.

Для сварки небольших заготовок можно использовать как параллельный, так и угловой метод;

Параллельный метод часто используется для сварки больших площадей.

Зазор между передними секциями двух пластин слишком велик, что приводит к чрезмерному ускорению плакированной пластины и чрезмерной энергии удара, в результате чего возникают повреждения и трещины на краю пластины, что уменьшает эффективную площадь плакированной пластины и приводит к ее разрушению.

Преимущество сварки взрывом:

Небольшие инвестиции и низкая стоимость;

Особенно подходит для сварки разнородных металлов и сварки на больших площадях;

Процесс прост, не требует сложной очистки и удобен в применении.

Недостаток сварки взрывом:

Он может использоваться только для сварки плоских или цилиндрических конструкций;

Работа под открытым небом отличается низкой степенью механизации и негативно влияет на окружающую среду.

Применение сварки взрывом:

Подходит для сварки разнородных металлов, таких как алюминий, медь, титан, никель, тантал, нержавеющая и углеродистая сталь, алюминий и сварка меди.

Он широко используется для сварки переходных соединений токопроводящих шин, труб и трубных листов теплообменников, а также для изготовления композитных пластин большой площади.

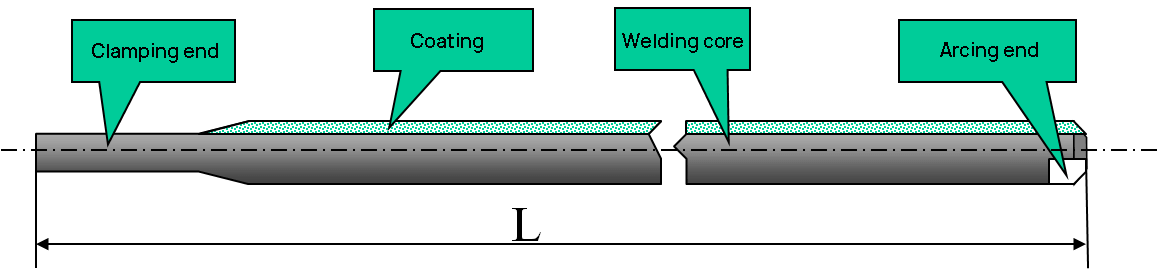

Что такое сварочный материал?

Общее название материалов, расходуемых при сварке, называется сварочные материалы; такие как сварочный пруток, сварочная проволока, металлический порошок, сварочный флюс, газ и т.д.

Распространенные сварочные материалы

Электрод, используемый при дуговой сварке и покрытый защитной оболочкой, называется "электродом".

Электрод состоит из сварочного стержня и покрытия.

Сердцевина электрода, покрытая покрытием, называется сварочным сердечником.

Сварочный стержень выполняет две функции: электрода, проводящего ток, и присадочного металла, который соединяется с расплавленным основным металлом для создания сварного шва.

Покрытие представляет собой слой, нанесенный на поверхность сварочного стержня после того, как сырьевые материалы, такие как порошок руды, порошок ферросплава, органические вещества и химические продукты, были подготовлены в определенной пропорции.

Функция нанесения покрытия:

1) Механическая защита (комбинированная защита от газа и шлака)

Газ и шлак используются для защиты воздуха и предотвращения контакта между расплавленными каплями, расплавленным металлом и воздухом.

Затвердевший шлак образует защитный слой на поверхности сварного шва, который помогает предотвратить окисление и азотирование высокотемпературного металла шва.

2) Металлургическая обработка (раскисление, дефосфоризация, десульфуризация, легирование)

В ходе этого процесса удаляются вредные элементы и добавляются легирующие элементы.

3) Улучшение характеристик сварочного процесса (стабилизация дуги)

Электрическая дуга легко зажигается и горит стабильно, в результате чего образуется меньше брызг, сварной шов имеет более красивую форму, а шлак легко удаляется. Этот процесс подходит для всех сварочных позиций.

Состав покрытия:

| Имя | Эффект | Обычное сырье |

| Стабилизатор дуги | Содержит материалы, которые легко ионизируются, что повышает стабильность дуги | Карбонат калия, мрамор, силикат натрия, полевой шпат, рутил и т.д. |

| Исследуемый препарат | Образование шлака для защиты плавильной печи и ванны | Ильменит, рутил, мрамор, кварцит, слюда и т.д. |

| Газификатор | Генерируйте газ и изолируйте воздух для защиты зоны сварки | Органические вещества (такие как крахмал, декстрин, опилки и т.д.) и карбонаты (мрамор, доломит и т.д.) |

| скоросшиватель | Обеспечьте сцепление каждого компонента покрытия и его соединение вокруг сердцевины | Силикат натрия, силикат натрия-калия |

| Раскислитель | Снижают окисляемость покрытия и шлака и удаляют кислород из металла | Ферромарганец, ферросилиций, ферротитан и алюминий |

| Легирующий агент | Элементы, восполняющие потерю, позволяют получить необходимые ингредиенты для придания коже препарата определенной пластичности, эластичности и текучести | Ферросплав или металлический порошок, такой как ферромарганец, ферросилиций, ферромолибден, ферротитан и т.д. |

| Форманта | Покрытие обладает определенной пластичностью, эластичностью и текучестью, что удобно для прессования электродов, и делает поверхность гладкой без трещин | Белая грязь, слюда, титан диоксид, декстрин и т.д. |

Какие типы сварочных прутьев?

1) Классификация по щелочности шлака

a. Кислотный электрод

CхарАктерный:

(1) В коже препарата присутствует несколько оксидных кислот, в том числе FeO, SiO2и TiO2, среди прочих.

(2) Технологичность хорошая, сварной шов получается привлекательным с мелкой рябью.

(3) Шлак сильно окисляется.

(4) Он работает как с переменным, так и с постоянным током.

b. Основной электрод (электрод с низким содержанием водорода)

CхарАктерный:

(1) Кожа препарата содержит повышенное количество щелочных оксидов, таких как мрамор (CaCO3) и флюорит (CaF2).

(2) Во время сварки CO2 и HF, что снижает содержание водорода в сварном шве и дает ему прозвище "электрод с низким содержанием водорода".

(3) Сварной шов характеризуется высокой пластичностью и прочностью, хотя его технологичность и форма не так хороши, как у кислого электрода. Обычно используется обратное соединение постоянного тока.

2) Классификация по использованию сварочных прутков

Электроды для конструкционной стали, электроды для жаропрочной стали, электроды для нержавеющей стали, электроды для наплавки, электроды для низкотемпературной стали, электроды для чугуна, электроды для никеля и никелевых сплавов, электроды для меди и медных сплавов, электроды для алюминия и алюминиевых сплавов, а также электроды специального назначения.

3) Классификация по химическому составу лекарственной кожи

Электрод из оксида титана, электрод из титаната кальция, электрод из ильменита, электрод из оксида железа, электрод из целлюлозы, электрод с низким содержанием водорода, графитовый электрод и базовый электрод.

Тип сварочный пруток определяется на основе национального стандарта на сварочные прутки и является средством выражения первичных характеристик реакционного сварочного прутка.

Модель сварочного прутка включает в себя следующие значения: тип сварочного стержня, характеристики сварочного стержня (тип металла стержня, температура эксплуатации, химический состав осажденного металла, прочность на разрыв и т.д.), тип покрытия и сварочная мощность источник.

Марка сварочного прутка - это специальная классификация сварочных прутков в зависимости от их назначения и эксплуатационных характеристик.

Марки сварочных электродов делятся на десять групп, включая электроды для конструкционной стали, электроды для жаропрочной стали, электроды для нержавеющей стали и другие.

Как определить, является ли используемый сварочный пруток разумным?

Чтобы определить целесообразность выбора сварочного прутка, его следует оценить по техническим показателям.

1) Стабильность дуги

Дуга легко зажигается, поддерживается стабильное горение (без обрыва дуги, дрейфа, срыва магнитного смещения и т.д.).

2) Формирование сварного шва

Хорошая формовка означает, что поверхность гладкая, рябь мелкая и красивая, а геометрическая форма и размер сварного шва правильные.

3) Возможность сварки в различных положениях

Возможность сварки в любом положении - все электроды могут использоваться для плоской сварки, но некоторые электроды не подходят для горизонтальной, вертикальной и верхняя сваркаПоэтому их производительность при сварке в любом положении оставляет желать лучшего.

4) Брызги

Частицы металла, вылетающие из капель или расплавленной ванны во время сварки, называются брызгами.

Количество брызг = Масса брызг/(Качество сварочного прутка до сварки - Качество сварочного прутка после сварки)*100%

5) Свойство деслаггирования

Это связано с трудностью удаления шлаковых раковин с поверхности шва после сварки.

6) Скорость плавления сварочного прутка

Это качество и длина расплавленного стержня в единицу времени при приложении электрода; относительно говоря, чем больше скорость плавления, тем лучше.

7) Покраснение покрытия электрода

Это относится к явлению, когда при использовании электрода во второй половине покрытие становится красным, трескается или отпадает из-за высокой температуры покрытия.

8) Сварочный дым

a. Принцип равной прочности гласит, что прочность на разрыв металла, наплавленного выбранным электродом, должна быть равна или аналогична прочности основного свариваемого металла.

b. Принцип равной вязкости гласит, что вязкость металла, наплавленного выбранным электродом, должна быть равна или аналогична вязкости основного свариваемого металла.

c. Принцип равного состава гласит, что химический состав металла, осажденного с выбранного электрода, должен соответствовать или быть близким к химическому составу основного металла.

1. Сушка сварочного прутка

Сварочный пруток склонен к поглощению влаги из атмосферы, что может негативно сказаться на его работе и качестве сварного шва.

Поэтому важно высушить сварочный пруток (особенно щелочной) перед использованием.

Обычно температура сушки кислотного электрода находится в диапазоне 75-150°C, и его следует выдерживать при этой температуре в течение 1-2 часов.

Для щелочного электрода температура сушки должна быть в пределах 350-400°C, и его следует выдерживать при этой температуре в течение 1-2 часов.

Важно отметить, что суммарное время сушки сварочных прутьев не должно превышать 3.

2. Хранение сварочных прутьев

1) Сварочные стержни должны быть организованы и храниться по типам, моделям и спецификациям, чтобы избежать путаницы.

2) Место хранения должно хорошо проветриваться и быть сухим.

3) Электроды с низким содержанием водорода, необходимые для сварки ответственных конструкций, должны храниться на специальном складе с температурой выше 5°C и относительной влажностью не выше 60%.

4) Для защиты от влаги сварочные стержни следует размещать на деревянной стойке на расстоянии не менее 0,3 м от земли и стен.

В области сварки наблюдается постоянное развитие технологий, что приводит к росту механизации и автоматизации. Это привело к повышению эффективности производства, улучшению качество сваркии лучшие условия труда.

Для дальнейшего развития механизации и автоматизации сварки в качестве сварочного материала используется сварочная проволока.

Как называется сварочная проволока с точки зрения сварочных материалов?

Проволока, используемая в качестве присадочного металла или для проведения электричества во время сварки, называется сварочной проволокой.

a. Классификация по способу производства и форме сварочной проволоки

Ее можно разделить на одножильную и порошковую проволоку.

b. Классификация в соответствии с применяемым методом сварки

Ее можно разделить на проволоку для дуговой сварки под флюсом, сварка в газовой среде проволока, проволока для электрошлаковой сварки, проволока для наплавки и проволока для газовой сварки.

c. Классификация в соответствии со свойствами свариваемых металлических материалов

Ее можно разделить на сварочную проволоку из углеродистой стали, сварочную проволоку из низколегированной стали, сварочную проволоку из нержавеющей стали, сварочную проволоку из сплава на основе никеля, сварочную проволоку из чугуна и сварочную проволоку из специальных сплавов.

d. Классифицируется по наличию или отсутствию медного покрытия

Проволока с медным покрытием и проволока без медного покрытия.

Проволока напрямую вытягивается до заданного диаметра. Сварочная проволока без порошка называется сплошной сварочной проволокой.

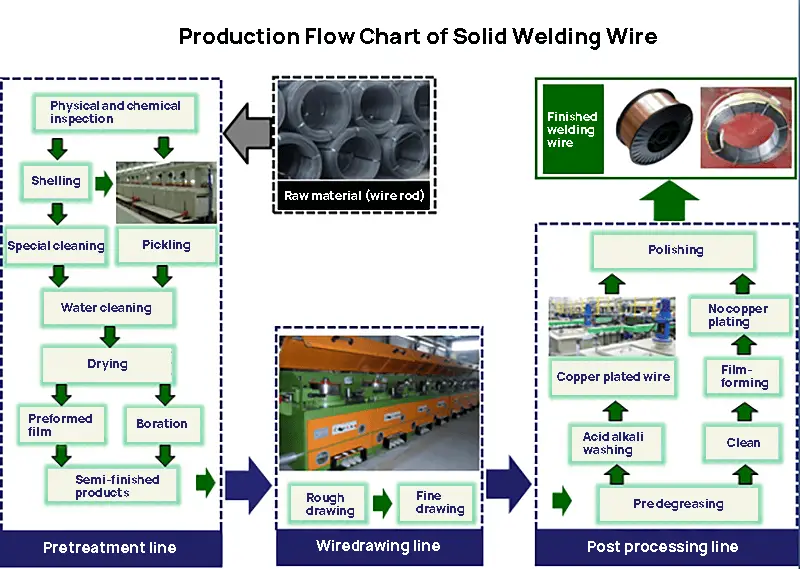

1.1 Процесс производства сплошной сварочной проволоки

1.2 Модель сплошной сварочной проволоки

1.3 Марка сплошной сварочной проволоки

2. Какая сварочная проволока является порошковой?

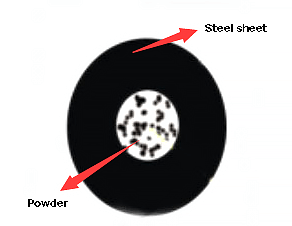

Тонкая стальная лента прокатывается в различные профили, заполняется порошком, а затем вытягивается в разновидность сварочной проволоки, называемой порошковой проволокой.

Наполненный порошок называется сердечником, и его действие аналогично действию покрытия электрода.

2.1 Модель порошковой проволоки

2.2 Марка порошковой проволоки

По структуре проволоки порошковую проволоку можно разделить на: шовную и бесшовную.

Бесшовная порошковая проволока может быть омеднена, имеет хорошую производительность и низкую стоимость, что стало направлением развития в будущем.

2.3 Процесс производства порошковой проволоки

Для производства порошковой проволоки обычно используется "метод стальной полосы";

Для производства бесшовной порошковой проволоки обычно используется "метод стальной трубы".

a. Метод стальных полос

b. Метод стальной трубы

Преимущества:

Малое количество брызг, высокая скорость осаждения и высокая эффективность производства.

Сварка различных сталей с высокой степенью адаптивности.

Хорошая производительность процесса и красивое формирование сварного шва.

Большой сварочный ток можно использовать для сварки в любых положениях.

Недостатки:

Производство процесс сварки Проволока сложная и дорогая.

Поверхность сварочной проволоки подвержена ржавчине, а порошок - впитыванию влаги.

Подача проволоки в процессе сварки более сложна по сравнению с использованием сплошной проволоки, что приводит к образованию большого количества дыма.

На этом рисунке изображен процесс дуговой сварки под флюсом.

Вы заметили "песок" на вершине?

Он является основным сварочным материалом, известным как флюс, в процессе дуговой сварки под флюсом.

Флюс - это гранулированный материал, который во время сварки плавится с образованием шлака и газа и играет защитную и металлургическую роль в расплавленном металле.

Eэффект:

1) Защитите расплавленный металл бассейна;

2) Добавить элементы сплава в расплавленный бассейн.

(1) Классификация по использованию

Их можно разделить на три типа: Погружная дуга Сварочный флюс, флюс для электрошлаковой сварки и флюс для наплавки.

(2) Классификация по методу производства

Их можно разделить на две категории: Плавильный флюс и неплавильный флюс.

(3) Классификация по щелочности шлака

Их можно разделить на три категории: Кислотный флюс, Нейтральный флюс и Основной флюс.

a. Плавильный флюс

Флюс создается путем расплавления различных ингредиентов в точной пропорции в печи. Затем смесь гранулируется, сушится и просеивается при охлаждении водой.

CхарАктерный:

1) Не впитывает влагу и, как правило, не требует сушки перед использованием.

2) Флюс, который не расплавился, может быть использован снова.

3) После расплавления он быстро охлаждается, часто принимая форму стекла.

4) В расплавленный флюс можно добавлять только ограниченное количество легирующих элементов, так как большое их количество не может быть перенесено.

Плавильный флюс

Основные компоненты:

b. Нерасплавленный флюс

Неплавкий флюс получают путем смешивания различных порошков по определенной формуле, добавления связующего вещества для получения частиц определенного размера, а затем запекания или спекания.

Бондинговый флюс - это тип флюса, который запекается при низких температурах (ниже 400 ℃).

Спеченный флюс, с другой стороны, производится путем спекания флюса при высоких температурах (от 700 до 1000 ℃).

CхарАктерный:

1) Поглощение влаги относительно высокое, поэтому перед использованием его необходимо повторно высушить.

2) Простота изготовления и высокая применимость.

Спеченный флюс

Важнейший компонент(SJ101):SJ102

Классификация по щелочности шлака:

(1) Кислотный поток (щелочность B<1,0)

Шлак состоит в основном из кислотных оксидов и обладает отличными сварочными характеристиками, в результате чего образуется визуально привлекательный сварной шов. Однако металл шва имеет высокое содержание кислорода, что приводит к низкой ударной вязкости при низких температурах.

(2) Нейтральный поток (щелочность 1,0 ~ 1,5)

Состав наплавленного металла аналогичен составу сварочной проволоки, с пониженным содержанием кислорода в металле шва.

(3) Щелочной поток (щелочность B>1,5)

Основными компонентами шлака являются щелочные оксиды и фторид кальция. Металл шва характеризуется низким содержанием кислорода, высокой ударной вязкостью и хорошими свойствами при растяжении.

В современных передовых научно-технических проектах, таких как пластинчатые радиаторы самолетов, корпуса ракет, сопла двигателей и другие, все они требуют высокой точности и остроты и не терпят никаких дефектов. Практически все изделия должны быть безупречного качества.

Пайка Технология широко используется в этих областях благодаря таким преимуществам, как низкое термическое воздействие, высокая точность, широкая применимость и высокая эффективность сварки. Она позволяет соединять многочисленные, сложные, высокоточные детали.

Присадочный металл для пайки играет решающую роль в процесс пайки.

Для того чтобы реализовать комбинацию двух материалов (или частей), наполнитель, добавляемый в зазор или рядом с ним, называется присадочным металлом.

(1) Соответствующая температура плавления (на несколько десятков градусов ниже, чем у основного металла);

(2) Отличная смачиваемость;

(3) Полностью растворяется и интегрируется с основным металлом;

(4) Однородный и стабильный состав;

(5) Он экономичен и безопасен (содержит меньше драгоценных и токсичных металлов).

1) Классификация по температуре плавления

"Мягкий припой" (также известный как "легкоплавкий припой") относится к припоям с температурой плавления ниже 450°C, включая оловянно-свинцовые припои, кадмиево-серебряные припои, свинцово-серебряные припои и другие.

"Присадочный металл для пайки" (также называемый "тугоплавкий присадочный металл") относится к присадочным материалам с температурой плавления выше 450°C, включая присадочные материалы на основе алюминия, меди, серебра, никеля и др.

2) Классификация по основным химическим компонентам

В соответствии с основными металлические элементы припоя, его называют припоем на основе ×, например, припой на основе припоя для пайки, припой на основе цинка и т.д.

3) Сортировка по форме

Он может быть разделен на проволоку, пруток, лист, фольгу, порошок или припой специальной формы (например, кольцевой припой или припой в виде пасты).

(1) Мягкий припой

В основном используется для сварки деталей с низким напряжением и низкой рабочей температурой, например, для соединения различных электрических проводов и пайки инструментов, компонентов приборов и других электронных схем.

(2) Присадочный металл для пайки

В основном используется для сварки деталей с большим усилием и высокой рабочей температурой, таких как велосипедные рамы, твердосплавные фрезы, бурение долото и другие механические детали.

Для того чтобы получить лучшее сварное соединениеПоэтому необходимо разумно подбирать паяльный флюс в соответствии с различными присадочными металлами для совместного использования в качестве сварочных материалов в процессе пайки.

Флюс, используемый при пайке, называется паяльным флюсом, включая пасту, порошок и т.д.

1) Удалите оксидные слои с поверхности припоя и основного металла.

2) Повышение способности жидкого припоя смачивать сварные швы.

3) Предотвратить окисление сварного шва и жидкого припоя в процессе пайки.

1) Убедитесь, что имеется достаточная мощность для удаления окислов с поверхности основного и присадочного металла.

2) Температура плавления и минимальная активная температура паяльного флюса должны быть ниже температуры плавления присадочного металла.

3) Обеспечьте достаточную смачиваемость на температура пайки.

4) Летучие вещества в составе флюса должны быть нетоксичными.

5) Флюс и его остатки должны иметь минимальную коррозию к припою и основному металлу и должны легко удаляться.

1) Мягкий паяльный флюс

Паяльный флюс, используемый для пайки при температуре ниже 450 ℃, можно разделить на два типа: неорганический и органический.

a. Неорганический мягкий припой (коррозионный мягкий припой) - он состоит из неорганических солей и кислот и обладает сильной химической активностью и термической стабильностью. Этот тип припоя способствует эффективному смачиванию жидким припоем основного металла, но его остатки оказывают сильное коррозионное воздействие.

b. Органический паяльный флюс (некоррозионный паяльный флюс) - его химическая активность относительно слабая и не вызывает коррозии основного металла. Примерами некоррозионных паяльных флюсов являются канифоль, амины и органические галогениды.

2) Паяльный флюс

Флюс, используемый для пайки при температурах выше 450 ℃, имеет высокую вязкость и требует высокотемпературной активации.

Его необходимо использовать при температуре выше 800 ℃, а его остатки трудно удалить.

К распространенным паяльным флюсам относятся бура, борная кислота и их смеси. Добавление фторидов и хлоридов щелочных и щелочноземельных металлов к боридам позволяет улучшить смачиваемость паяльных флюсов на основе буры и борной кислоты, улучшить удаление оксидов, а также снизить температуру плавления и активации паяльных флюсов.

Сварочный газ В первую очередь речь идет о защитном газе, используемом в процессах сварки в газовой среде, таких как сварка в защитной среде CO2 и сварка в защитной среде инертного газа, а также о газе, используемом при газовой сварке и резке.

При сварке защитный газ служит не только защитной средой для зоны сварки, но и газовой средой, создающей дугу.

Газовая сварка и резка обычно выполняются с использованием высокотемпературного пламени, образующегося при сгорании газа, который обеспечивает концентрированный источник тепла.

| Эмоциональный газ | Молекулярный газ | Сложный газ |

| Аргон, аммиак | Кислород, азот, водород | двуокись углерода |

То есть, сгорание поддерживающего газ (O2) и горючий газ (ацетилен C2H2).

| Газ | Символ | Основные свойства | Применение в сварке |

| двуокись углерода | CO2 | Он обладает стабильными химическими свойствами, не горит и не поддерживает горение, может быть разложен на C0 и 0 при высокой температуре, а также обладает определенной окисляемостью по отношению к металлам. Он может сжижать жидкий CO2, поглощать большое количество тепла при испарении и превращаться в твердый CO2, широко известный как сухой лед. | Сварочная проволока может быть использована в качестве защитного газа во время сварки, например, сварка в защитном газе CO2 и сварка в защитном газе C02+O2, C02+A и других смешанных газов |

| аргон | Ar | Эмоциональный газ, не активный в химическом отношении, не реагирует с другими элементами при комнатной и высокой температуре | В качестве защитного газа для механической защиты при дуговой сварке, плазменная сварка и резка |

| кислород | O2 | Бесцветный газ, поддерживающий горение, очень активен при высокой температуре, непосредственно соединяется с различными элементами. Во время сварки кислород окисляет металлические элементы когда он попадает в расплавленный бассейн, что играет вредную роль | Он может получить чрезвычайно высокую температуру при смешивании с горючим газом для сварки и резки, таким как кислородно-ацетиленовое пламя и водородно-кислородное пламя. Смешивайте с аргоном, углекислым газом и т.д. в пропорции, и проводите сварку в смешанном газовом щите |

| B быстро | CH2 | Известный как газообразный карбид кальция, он мало растворим в воде, растворим в спирте и в значительной степени растворим в ацетоне. Он смешивается с воздухом и кислородом, образуя взрывоопасную газовую смесь. Он горит в кислороде и излучает высокую температуру и сильный свет. | Для оксиацетилена пламенная сварка и резка |

| водород | H2 | Он может гореть, не активен при нормальной температуре и очень активен при высокой температуре. Его можно использовать в качестве восстановителя металлических руд и оксидов металлов. Он может расплавляться в жидком металле во время сварки и выпадать в осадок при охлаждении, что легко приводит к образованию пор | При сварке может использоваться в качестве восстановительного защитного газа, смешиваться с кислородом для горения, а также использоваться в качестве источника тепла при газовой сварке |

| азот | N2 | Химические свойства не активны, при высокой температуре может напрямую соединяться с водородом и кислородом. Вредно попадать в расплавленную ванну во время сварки. В основном не реагирует с медью и может использоваться в качестве защитного газа | При азотно-дуговой сварке азот используется в качестве защитного газа для сварка меди и нержавеющей стали. Азот также широко используется в плазме дуговая резка в качестве внешнего защитного газа |

| Газ | компонент | Градиент потенциала столба дуги | Устойчивость дуги | Характеристики металлических переходов | Химические свойства | Проварка сварного шва форма | Характеристики нагрева |

| CO2 | 99.9% чистота | высокий | довольны | Удовлетворен, но есть несколько брызг | Сильное окисление | Плоская форма с большим проникновением | – |

| Ar | Чистота 99,995% | низкий | хорошо | довольны | – | Форма гриба | – |

| Он | 99.99% чистота | высокий | довольны | довольны | – | Плоский | Тепловыделение при стыковой сварке выше, чем при сварке чистым Ar |

| N2 | 99.9% чистота | высокий | разница | разница | Вызывает пористость и нитриды в стали | Плоский | – |

1)Ar + He

Он может повысить проваруменьшение пористости и повышение эффективности добычи.

Его можно использовать для меди, алюминия и их сплавов, а также титана, циркония и других металлов.

2)Ar + H2

Добавление водорода позволяет повысить температуру дуги, увеличить подводимое к основному металлу тепло и уменьшить образование пористости CO.

Смешанный газ является восстановителем и идеально подходит для сварки никеля и его сплавов, а также труб из нержавеющей стали.

3)Ar + N2

Чтобы повысить температуру дуги, следует добавить N2. Небольшое добавление N2 может повысить жесткость дуги и улучшить формирование сварного шва.

Эта техника подходит для сварки цветных металлов, таких как медь и алюминий.

4)Ar + O2

Содержание кислорода в Ar+O2 (низкое содержание) находится в диапазоне 1-5%, что повышает смачиваемость раствора, минимизирует пористость и стабилизирует дугу. Этот метод подходит для сварка нержавеющей сталиВ том числе низкоуглеродистая и низколегированная сталь.

Содержание кислорода в Ar+O2 (высокое содержание) составляет примерно 20%, что повышает эффективность производства, уменьшает пористость и повышает ударную вязкость сварных швов. Этот метод подходит для сварки углеродистой и низколегированной конструкционной стали.

5)Ar + CO2

Стабильная дуга, минимальное разбрызгивание, простой осевой перенос струи, оптимальное формирование шва и широкий спектр применения (подходит как для переноса струи, так и для переноса короткого замыкания).

6)Ar + CO2 + O2

Было подтверждено, что оптимальная газовая смесь для сварки низкоуглеродистых и низкоуглеродистых легированная сталь составляет 80% аргона, 15% диоксида углерода и 5% кислорода. Эта смесь обеспечивает отличные результаты с точки зрения формирования сварного шва, качества соединения, переноса металла и стабильности дуги, и является весьма удовлетворительной.

7)CO2 + O2

Высокая скорость осаждения, глубокое проплавление, низкое содержание водорода в металле шва, прочная сварка при высоких значениях тока, стабильная дуга и минимальное количество брызг.

Канавка, созданная вдоль носка или корня сварного шва.

1) Чрезмерный сварочный ток;

2) Слишком длинная сварочная дуга;

3) Неправильный угол наклона электрода.

Неполное проникновение в корень шва во время сварки.

1) Неправильный размер паза;

2) Неправильный выбор параметров процесса сварки;

3) Электрод отклоняется от центра канавки или угол наклона неправильный.

Неполное сплавление и соединение металла шва с основным металлом или сварная шайба металл.

1) Сварочный ток слишком мал или скорость сварки слишком высока;

2) Неквалифицированная очистка перед сваркой;

3) Электрод отклоняется от центра шва.

Углубление, образующееся на конце сварного шва или в месте соединения.

Во время сварки расплавленный металл вытекает из задней части канавки, образуя перфорацию.

Металлический нарост, образующийся при стекании расплавленного металла на нерасплавленный основной металл за пределами сварного шва.

Шлак или неметаллические Примеси, остающиеся в сварном шве после сварки.

Отверстие, образованное газом, оставшимся в сварном шве после сварки.

Источник газа, образующий поры:

1) Наружный воздух;

2) Влажность;

3) Загрязнение и примеси в масле.

(1) В соответствии с положением сварки

(2) В соответствии с направлением трещины

① Продольная трещина параллельна сварному шву

② Поперечная трещина, перпендикулярная сварному шву

(3) В соответствии с условиями образования трещин

① Горячая трещина Трещина вблизи температуры солидуса сварного шва и зона термического влияния

② Трещина, охлажденная ниже температуры мартенситного превращения

③ Трещина при повторном нагреве

④ Трещины в форме лестницы вдоль направления прокатки листа из-за пластинчатого разрыва

В CO2 При сварке большая часть расплавленного металла от сварочной проволоки попадает в сварочную ванну, но часть его вылетает и образует брызги. При использовании толстой сварочной проволоки для CO2 сварка в газовой среде При больших параметрах разбрызгивание может быть особенно сильным, с частотой до 20%.

Это приводит к невозможности выполнять нормальную сварку. Брызги вредны, так как снижают эффективность сварки, влияют на качество шва и создают плохие условия труда.

Опасность разбрызгивания

Потеря металлических брызг в CO2 При сварке в газовой среде потери расплавленного металла от сварочной проволоки могут составлять от 10% до 30-40%. Идеальные потери контролируются на уровне 2-4%.

Эта потеря имеет несколько негативных последствий:

Предотвращение и уменьшение разбрызгивания металла является важным моментом при использовании CO2 сварка в газовой среде.

Меры по снижению количества брызг

(1) Правильный выбор параметров процесса

Существует зависимость между количеством брызг и сварочным током для каждого диаметра сварочной проволоки при дуговой сварке CO2. В области низкого тока (переходная зона короткого замыкания) скорость разбрызгивания низкая. Когда ток переходит в область высокого тока (переходная зона мелких частиц), интенсивность разбрызгивания снова снижается. Однако в средней зоне уровень разбрызгивания самый высокий.

Величина разбрызгивания низкая, если сварочный ток меньше 150 А или больше 300 А, и высокая между этими двумя значениями. Чтобы свести к минимуму количество брызг, лучше не выбирать сварочный ток в этой области с высоким уровнем брызг.

После определения силы сварочного тока необходимо подобрать соответствующее напряжение, чтобы обеспечить минимальное количество брызг.

Количество брызг минимально при вертикальном положении сварочного пистолета. С увеличением угла наклона пистолета увеличивается и количество брызг. Не рекомендуется наклонять сварочный пистолет вперед или назад более чем на 20 градусов.

На количество брызг также влияет длина удлинителя сварочной проволоки. Для минимизации разбрызгивания лучше всего держать длину сварочной проволоки как можно короче.

(2) Выберите подходящий материал сварочной проволоки и состав защитного газа.

Например:

Опыт показывает, что когда содержание углерода в сварочной проволоке снижается до 0,04%, разбрызгивание может быть значительно уменьшено.

Флюсовый сердечник трубчатой сварочной проволоки содержит раскислители и стабилизаторы дуги, обеспечивающие защиту газошлакового соединения, делающие процесс сварки более стабильным и значительно снижающие разбрызгивание. Уровень разбрызгивания металла при использовании порошковой проволоки составляет примерно одну треть от аналогичного показателя для сплошной проволоки.

(3) CO2 Смесь используется в качестве защитного газа при сварке длинной дугой.

Хотя количество брызг может быть уменьшено за счет правильного выбора параметров спецификации и использования метода дуги под флюсом, количество образующихся брызг все равно остается значительным.

Включение определенного количества газа аргона (Ar) в двуокись углерода (CO2) газ является наиболее эффективным методом уменьшения разбрызгивания металла, вызванного чрезмерным количеством сварочных частиц.

Физические и химические свойства чистого CO2 газа изменяются, когда в смесь добавляется аргон.

При увеличении доли газа аргона количество брызг постепенно уменьшается.

СО2Смешанный газ +Ar не только уменьшает разбрызгивание, но и улучшает формирование шва, влияя на проплавление, высоту и усиление шва.

Когда содержание аргона достигает 60%, размер капель переноса заметно уменьшается и достигается равномерный перенос распыления, что улучшает характеристики переноса капель и снижает разбрызгивание металла.

1. Шкала сварного шва

Метод ремонта

Поверхность сварного шва после удаления окалины

2. Воздушное отверстие

Метод ремонта: Шлифовка, удаление сварного шва и повторная сварка.

3. Воздушное отверстие в форме иглы кратера

4. Воздушное отверстие (отверстие для песка)

5. Усадочная полость

6. Торцевая трещина/трещина сварного шва

7. Появление плохих сварных швов

8. Перекрытие и вспышка

9. Подрез

10. Неровный сварной шов

11. Плохой внешний вид

Символ сварного шва состоит из основного символа и ведущей линии, а также, при необходимости, дополнительных символов, вспомогательных символов и символов, указывающих на размер сварного шва.

Основной символ представляет форму поперечного сечения сварного шва и аналогичен символу для формы поперечного сечения сварного шва, приведенному в таблице 4-2.

Вспомогательные символы - это символы, указывающие на характеристики формы поверхности сварного шва. Эти символы можно не использовать, если нет необходимости указывать форму поверхности сварного шва.

Дополнительные символы используются для дополнения символов, которые представляют определенные характеристики поверхности сварного шва. Способы представления этих символов приведены в таблице 4-3.

Если при проектировании или производстве необходимо указать размер сварного шва, он обозначается символом размера шва, как показано в таблице 4-4.

Таблица 4-2 Основные символы форм сварных швов

| Серийный номер | Название сварки | Тип сварки | Основные символы |

| 1 | I-образный сварной шов |  | |

| 2 | V-образный сварной шов |  | |

| 3 | Тупой V-образный шов |  | |

| 4 | Односторонний V-образный сварной шов |  | |

| 5 | Одиночный V-образный сварной шов с тупым краем |  | |

| 6 | U-образный сварной шов |  | |

| 7 | Односторонний U-образный сварной шов |  | |

| 8 | Сварка с развальцовкой |  | |

| 9 | Филейная сварка |  | |

| 10 | Приварка вилки |  | |

| 11 | Точечная сварка |  | |

| 12 | Сварной шов |  | |

| 13 | Задняя бусина |  |

Таблица 4-3 Вспомогательные символы и дополнительные символы сварных швов

| Серийный номер | Имя | Тип | Вспомогательный символ | Объясните |

| 1 | Символ самолета | Указывает на то, что поверхность шва выполнена заподлицо | ||

| 2 | Символ депрессии |  | Обозначает углубление поверхности сварного шва | |

| 3 | Поднятый символ |  | Указывает на выпуклость поверхности сварного шва |

| Серийный номер | Имя | Тип | Дополнительный символ | Объясните |

| 1 | Символ с опорной пластиной | Указывает на наличие опорной пластины в нижней части сварного шва | ||

| 2 | Символ трехстороннего сварного шва |  | Необходимо, чтобы направление открытия символа трехстороннего сварного шва в основном соответствовало фактическому направлению трехстороннего сварного шва | |

| 3 | Символ периферийного сварного шва |  | Указывает на сварку вокруг заготовки | |

| 4 | Символы сайта |  | Указывает на сварку на стройплощадке или строительной площадке |

Таблица 4-4 Условные обозначения размеров сварных швов

| Символ | Имя | Карта эскизов |

| δ | Толщина листа | |

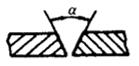

| α | Угол паза |  |

| b | Зазор в задней части |  |

| p | Высота тупой кромки |  |

| c | Ширина сварного шва |  |

| K | Размер филе |  |

| d | Диаметр самородка |  |

| S | Эффективная толщина сварного шва |  |

| N | Количество одинаковых сварных швов символ |  |

| K | Размер филе |  |

| R | Радиус корня |  |

| l | Длина сварного шва |  |

| n | Количество сегментов сварного шва | |

| H | Глубина канавки |  |

| h | Усиление сварного шва |  |

| β | Угол наклона торца канавки |

(1) Лидерная линия состоит из стрелки с наконечником и двух опорных линий (одна из них - тонкая сплошная, а другая - пунктирная).

(2) Пунктирная линия может располагаться как выше, так и ниже тонкой сплошной линии.

Линия привязки обычно параллельна длинной стороне титульного блока, но при необходимости она может быть перпендикулярна длинной стороне титульного блока.

Линия стрелки проводится тонкой сплошной линией, и стрелка указывает на соответствующий сварной шов. При необходимости линию стрелки можно один раз изогнуть.

Если необходимо описать метод сварки, в конце справочной строки можно добавить символ хвоста.

(1) Размеры поперечного сечения сварного шва указаны слева от основного символа.

(2) Размеры по длине сварного шва отмечены с правой стороны основного символа.

(3) Угол паза (α), угол торца паза (β) и корневой зазор (b) обозначены либо над, либо под основным символом.

(4) На хвостовой части указывается одинаковое количество сварных швов и код метода сварки.

(5) Если требуется маркировка большого количества размерных данных и их трудно различить, перед данными могут быть добавлены соответствующие размерные символы, чтобы помочь прояснить информацию.

Таблица 12-1 Символы сварного шва и способы маркировки

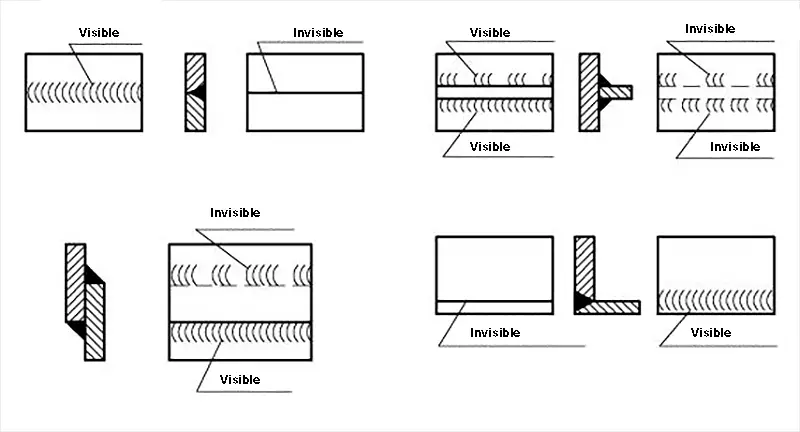

Общий сварные соединения Это стыковое соединение, Т-образное соединение, угловое соединение и соединение внахлест, как показано на рисунке.

Выбор сварных соединений в первую очередь основывается на структуре сварки, толщине сварного шва, требованиях к прочности шва и условиях, в которых ведется строительство.

Указанный метод нанесения рисунка на сварной шов

Линия, образующаяся после сварки заготовок, называется сварным швом.

Если на чертеже необходимо простое изображение сварного шва, его можно изобразить с помощью вида, сечения или аксонометрической диаграммы.

Особый способ изображения сварного шва на чертеже показан на рисунке.

Конструкционная сварка всегда приводит к сварочным деформациям и напряжениям.

В процессе сварки происходит деформация и внутреннее напряжение возникающие в сварном соединении и изменяющиеся с течением времени, называются соответственно переходной деформацией и переходным сварочным напряжением.

Деформация и напряжение, которые остаются в сварном соединении после охлаждения до комнатной температуры после сварки, называются остаточной сварочной деформацией и остаточным сварочным напряжением соответственно.

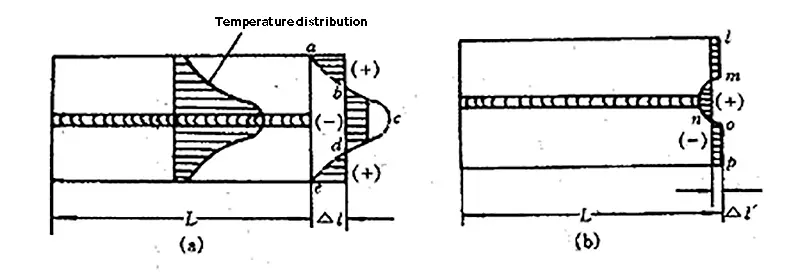

Основной причиной сварочных напряжений и деформаций является неравномерный нагрев и охлаждение зоны сварки.

В процессе сварки происходит локальный нагрев сварного шва, что приводит к деформации, обусловленной свойством металла расширяться и сжиматься.

Однако стальная пластина это цельная деталь, и такое расширение не может происходить свободно.

Конец стальная пластина может равномерно расшириться только на величину Δι.

(a) Во время сварки;

(b) После сварки.

Во время охлаждения металл вблизи сварного шва подвергся постоянной сжимающей пластической деформации во время сварки и также ограничен металлом с обеих сторон.

Для поддержания общей согласованности Δι' уменьшается равномерно, что создает определенное упругое напряжение в зоне сварки и определенное упругое сжатие металла с обеих сторон.

В результате в зоне сварки и окружающем металле возникает растягивающее напряжение, а в металле с обеих сторон - сжимающее напряжение.

Напряжение в члене находится в состоянии равновесия. Можно заметить, что после стыковая сварка плоской пластины, длина Δι' короче, чем до сварки.

В то же время в зоне сварки возникает растягивающее напряжение, а металл с обеих сторон, вдали от шва, испытывает сжимающее напряжение.

Другими словами, сварочное напряжение и деформация сохраняются при комнатной температуре и называются остаточным сварочным напряжением и деформацией.

Сварочные напряжения можно разделить на четыре категории: термические напряжения, напряжения ограничения, напряжения изменения фаз и остаточные сварочные напряжения. Остаточное сварочное напряжение часто бывает очень высоким.

В конструкциях с толстой сваркой остаточное сварочное напряжение обычно достигает предел текучести материала.

(1) Продольное напряжение: Напряжение по длине сварного шва.

(2) Поперечное напряжение: Напряжение, перпендикулярное длине сварного шва и параллельное поверхности детали.

(3) Напряжение в направлении толщины: Напряжение, перпендикулярное длине сварного шва и поверхности детали.

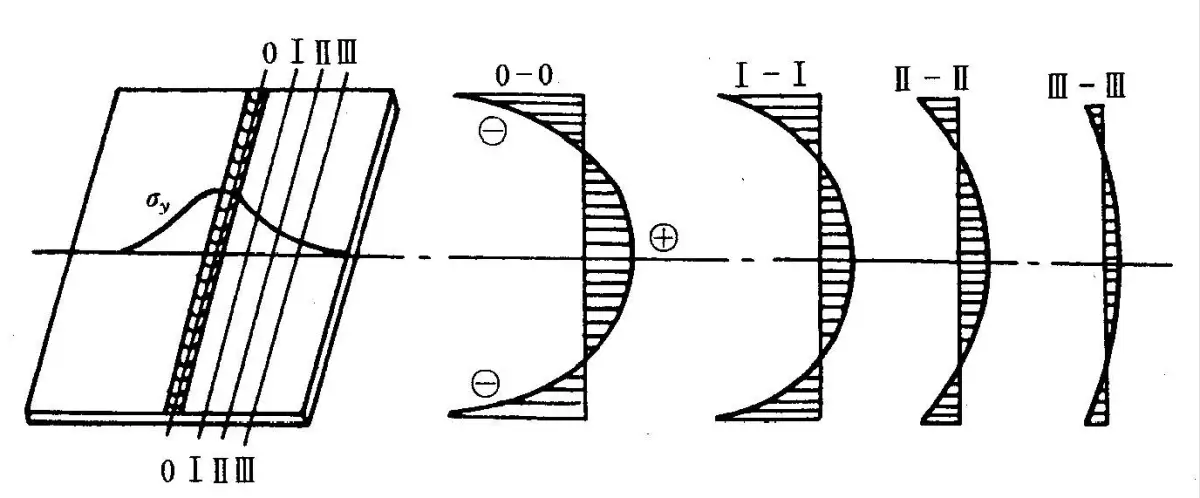

(1) Продольное напряжение в сварном шве σ x

Напряжение вдоль продольного направления сварного шва называется продольным напряжением (σ x).

Напряжение, перпендикулярное продольному направлению сварного шва, называется поперечным напряжением (σ y).

В зоне сжимающей пластической деформации вблизи сварного шва продольное напряжение (σ x) является растягивающим напряжением, которое обычно может достигать предел текучести материала.

(2) Поперечное напряжение в сварном шве

На рисунке показано распределение поперечного напряжения (σy) в сварка пластин определенной длины.

σy - растягивающее напряжение в сварном шве и зоне сжимающей пластической деформации вблизи шва, в то время как два конца испытывают сжимающее напряжение.

Чем дальше от центра сварного шва, тем быстрее уменьшается σy.

Помимо продольных и поперечных напряжений, в сварных конструкциях из толстых листов возникают напряжения по толщине.

Распределение напряжений в трех направлениях сильно неравномерно в направлении толщины.

Электрошлаковая сварка толстых листов приводит к возникновению трех осевых растягивающих напряжений в центре шва, которые увеличиваются с увеличением толщины листа, а на поверхности возникают сжимающие напряжения.

(1) Влияние на прочность и стабильность сжимаемых деталей

Когда деталь подвергается растягивающей нагрузке, остаточное сварочное напряжение добавляется к напряжению нагрузки, что влияет на прочность детали.

(2) Влияние на хрупкое разрушение компонентов

Увеличение номинального напряжения детали в сочетании со снижением вязкости материала в зоне сварного соединения и наличием дефекты сваркиЭто увеличивает вероятность хрупкого разрушения при небольших внешних нагрузках.

(3) Влияние на Усталостная прочность

Остаточное растягивающее напряжение в зоне сварного шва может повысить среднее значение растягивающего напряжения в конструкции и снизить ее усталостную долговечность.

(4) Влияние на точность обработки и стабильность размеров сварных изделий

(5) Влияние на распространение трещин

При оценке состояния трещин в зоне сварки необходимо учитывать остаточные сварочные напряжения.

При расчете коэффициента интенсивности напряжений (KI), способствующего росту трещин, используется остаточное напряжение (σr) учитывается с помощью эквивалентного растягивающего напряжения (σ3), который представляет собой вклад остаточного напряжения в рост трещины:

σ3 = αrσr

Где σr зависит от типа трещины (сквозная, заглубленная, поверхностная) и направления трещины (трещины, параллельные линии сплавления, трещины, перпендикулярные линии сплавления, филе сварные трещины).

Уменьшение Остаточные напряжения при сварке Конструкция и процесс сварки

(1) Ключевым моментом в снижении сварочных напряжений при проектировании является правильное расположение сварных швов, чтобы избежать наложения напряжений и снизить пиковые напряжения.

① Сведите к минимуму количество сварных швов и уменьшите их размер и длину.

② Сварные швы должны быть расположены на достаточном расстоянии друг от друга и по возможности не пересекаться, чтобы предотвратить возникновение сложных трехмерных напряжений.

③ Во избежание концентрации напряжений сварные швы не должны располагаться в зонах с высоким напряжением и резкими изменениями поперечного сечения.

④ Следует использовать более гибкое соединение типа "стол", и отбортовка следует заменить вставную трубку.

(2) Методы снижения сварочных напряжений в процессе сварки

① Выбирайте разумную последовательность и направление сварки и выполняйте большинство сварных швов с меньшей жесткостью.

② Минимизируйте разницу температур между зоной сварки и всей конструкцией, чтобы уменьшить внутренние сварочные напряжения. Используйте общий предварительный подогрев и низкую линейную энергию.

③ Используйте сварку молотком для уменьшения сварочного напряжения и деформации.

④ Уменьшите содержание водорода и исключите его.

(3) Метод устранения остаточных напряжений в основном включает устранение остаточных напряжений после сварки. Для котлов и сосудов под давлением с толщиной деталей под давлением, превышающей определенный размер, требуется послесварочная термическая обработка для устранения внутреннее напряжение.

Как правило, сварка вызывает деформацию заготовки. Если деформация превышает допустимый предел, это влияет на функциональность.

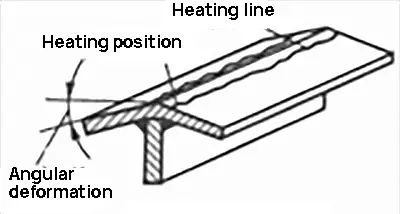

Основной причиной деформации является неравномерный нагрев и охлаждение сварного шва во время сварки.

Во время сварки сварное соединение нагревается только в локальных областях, но металл в нагретой области не может свободно расширяться из-за того, что вокруг него находится металл с более низкой температурой.

При охлаждении он не может свободно сжиматься из-за сдерживания окружающим металлом.