Как соединить два металла в единую, цельную форму? Ответ кроется в увлекательном мире сварки, где тепло, давление или и то и другое создают неразрывные связи. В этом руководстве рассматривается все: от сварки плавлением до сварки давлением и даже пайки. Погрузитесь в него, чтобы узнать о различных методах сварки, их уникальных характеристиках и практическом применении. В конце вы поймете основные процессы, преимущества и ограничения каждого метода, что позволит вам выбрать правильную технику сварки для ваших проектов.

Под сваркой обычно понимается процесс соединения двух металлических предметов в единую целостную форму путем нагрева или приложения давления.

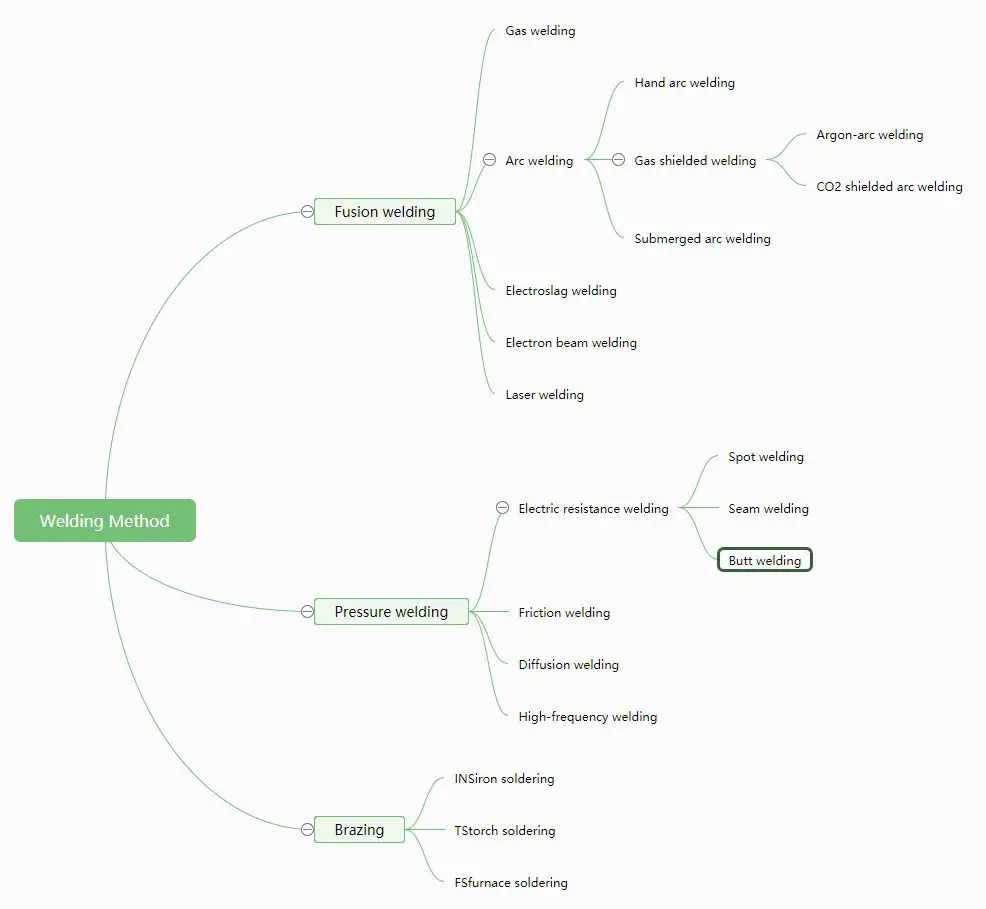

Классификация: Методы сварки можно разделить на три категории в зависимости от степени нагрева и технологических характеристик, участвующих в процессе процесс сварки.

(1) Сварка плавлением

При сварке плавлением заготовка нагревается до расплавленного состояния и образуется расплавленная ванна, обычно заполненная присадочным металлом. После охлаждения и кристаллизации образуется сварной шов, и две детали соединяются в одно целое. Некоторые распространенные методы сварки плавлением включают газовую сварку, дуговую сварку, электрошлаковую сварку, плазменно-дуговую сварку, сварку электронным лучом и лазерная сварка.

(2) Сварка под давлением

Сварка под давлением требует давления, с нагревом или без него, во время процесса сварки. К распространенным методам сварки давлением относятся контактная сварка, сварка трением, холодная сварка давлениемдиффузионная сварка и сварка взрывом.

(3) Пайка

Пайка это процесс, при котором присадочный металл с более низкой температурой плавления, чем основной металл, используется для заполнения зазора в шве и соединения с основным металлом путем диффузии. Основной металл при пайке не плавится, и пластическая деформация, как правило, отсутствует.

Характеристики сварочного производства:

(1) Сварка экономит металлические материалы и позволяет получить легкую конструкцию.

(2) Она позволяет уменьшать крупные детали до более мелких и изготавливать тяжелые и сложные детали машин. Она также упрощает процессы литья, ковки и резки, что приводит к наилучшим техническим и экономическим результатам.

(3) Сварные соединения обладают хорошими механическими свойствами и герметичностью.

(4) Сварка позволяет полностью использовать свойства материала для производства биметаллических конструкций.

Электрическая дуга:

Это сильный и постоянный разряд газа, возникающий между двумя электродами при определенном напряжении. Для возникновения электрической дуги газ между электродами должен находиться в ионизированном состоянии.

Для зажигания дуги к источнику питания подключаются два электрода (один - заготовка, другой - присадочная металлическая проволока или электрод). Дуга образуется, когда кратковременный контакт и быстрое разделение вызывают короткое замыкание между двумя электродами. Это называется контактной дугой.

После образования дуги она будет гореть до тех пор, пока между электродами существует разность потенциалов, поддерживаемая источником питания.

Характеристики электрической дуги:

Электрическая дуга обладает рядом уникальных свойств, включая низкое напряжение, высокий ток, высокую температуру, высокую плотность энергии и хорошую мобильность.

Для поддержания стабильного горения напряжение должно быть в пределах 20-30 В. Сила тока в дуге может составлять от десятков до тысяч ампер, в зависимости от требований к сварке изделия. Температура дуги может достигать более 5000 К, что делает ее способной расплавить любой металл.

Электрическая дуга состоит из трех частей: катодной области, анодной области и столба дуги.

Дуга Сварочная мощность Источник:

Источник питания, используемый при дуговой сварке, известен как источник питания для дуговой сварки, который можно разделить на четыре типа: источник питания для дуговой сварки переменным током, источник питания для дуговой сварки постоянным током, импульс источник питания для дуговой сварки, и инверторный источник питания для дуговой сварки.

Подключение постоянного тока (DC):

Сварочный аппарат постоянного тока используется, когда заготовка подключается к аноду, а электрод - к катоду. Это называется подключением постоянного тока. При такой конфигурации заготовка нагревается и идеально подходит для сварки толстых деталей.

Реверсивное подключение постоянного тока (DC):

Когда заготовка подключена к катоду, а электрод - к аноду, это называется обратным подключением постоянного тока. При такой конфигурации заготовка горячая и маленькая, что делает ее подходящей для сварки тонких и небольших деталей.

Подключение к сети переменного тока (AC):

При сварке с помощью сварочного аппарата переменного тока не существует проблемы положительного или обратного подключения из-за переменного характера полярности тока.

Металлургический процесс сварки:

В процессе дуговой сварки жидкий металл, шлак и газ взаимодействуют друг с другом, что представляет собой процесс переплавки металла. Однако из-за уникальности условий сварки сварочный химико-металлургический процесс отличается от общего процесса плавки.

Во-первых, температура в сварочной металлургии высока, границы фаз велики, а скорость реакции высока. Когда воздух попадает в дугу, жидкий металл вступает в реакцию с сильным окислением и нитрированием, что приводит к значительному испарению металла. При высоких температурах вода, масло, ржавчина и другие примеси, содержащиеся в воздухе и сварочные материалы распадаются на атомы водорода, которые могут растворяться в жидком металле, снижая пластичность и вязкость соединений (водородное охрупчивание) и приводя к образованию трещин.

Во-вторых, сварочная ванна имеет небольшой объем и быстро остывает, что затрудняет достижение равновесия различными металлургическими реакциями. Химический состав сварного шва неоднороден, а газы и оксиды в расплавленной ванне медленно поднимаются к поверхности, что приводит к появлению таких дефектов, как пористость, шлак и даже трещины.

Для решения этих проблем в процессе дуговой сварки обычно принимаются следующие меры:

(1) Механическая защита расплавленного металла обеспечивается для отделения его от воздуха. Существует три типа защиты: газовая защита, шлаковая защита и защита газошлакового соединения.

(2) Металлургическая обработка сварочной ванны осуществляется путем добавления определенного количества раскислителей (в основном ферромарганца и ферросилиция) и элементы сплава в сварочный материал (покрытие электрода, сварочная проволока и флюс). Это устраняет FeO в расплавленной ванне в процессе сварки и компенсирует повреждения, вызванные элементами сплава.

Общий экранированный металлическая дуга метод сварки (SMAW):

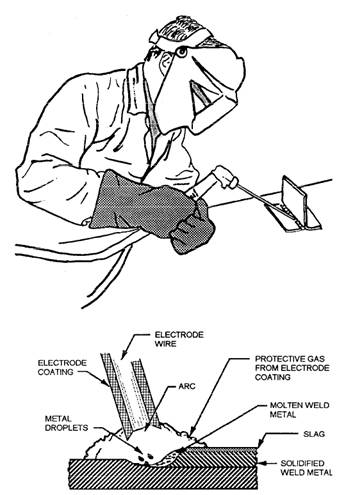

1 Ручная дуговая сварка

Ручная дуговая сварка - одна из самых ранних и широко распространенных технологий сварки. В качестве электрода и металла используется присадочный пруток с покрытием, а между концом электрода и сварочной поверхностью возникает дуга.

Покрытие защищает дугу, выделяя газ, а осажденный расплавленный шлак предотвращает взаимодействие между расплавленным металлом и окружающим газом. Шлак играет важную роль в физико-химических реакциях с расплавленным металлом, а также в добавлении легирующих элементов для повышения энергии металла шва.

Оборудование, используемое при ручной дуговой сварке металлов, простое, легкое и универсальное. Оно идеально подходит для сварки коротких швов при техническом обслуживании и монтажных работах, особенно в труднодоступных местах.

Эта технология сварки может применяться к широкому спектру материалов, включая промышленную углеродистую сталь, нержавеющую сталь, чугун, медь, алюминий, никель и сплавы.

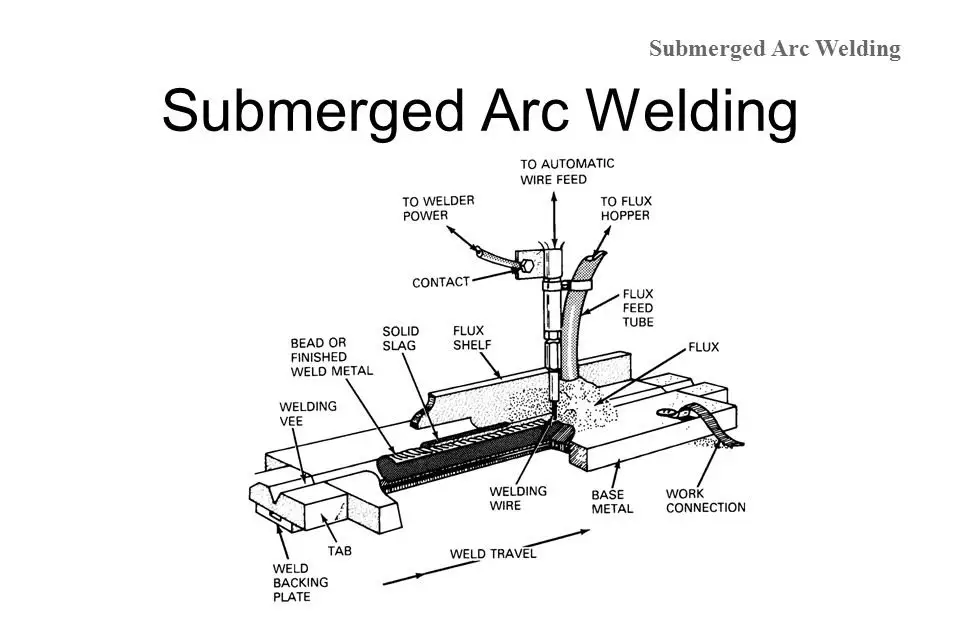

2 Дуговая сварка под флюсом

Процесс дуговой сварки под флюсом (SAW) похож на газовую дуговую сварку (GMAW), но дуга возникает под слоем гранулированного флюса. Присадочный металл, используемый в SAW, представляет собой непрерывно подаваемый проволочный электрод, подобно GMAW и дуговой сварке с порошковым покрытием (FCAW). Однако SAW позволяет достичь более высокой скорости осаждения за счет использования электродов большего диаметра (до 1/4 дюйма) и более высоких токов (в амперах).

Процесс высокомеханизирован и допускает несколько вариаций, например, использование нескольких горелок и сварку в узком зазоре. SAW - это метод сварки плавящимся электродом, при котором в качестве защитной среды используется гранулированный флюс, а дуга скрыта под слоем флюса.

Процесс сварки в SAW состоит из трех этапов:

Основные характеристики SAW включают:

Параметры сварки автоматически регулируются для достижения оптимальных результатов, процесс перемещения дуги механизирован для повышения эффективности, металлургическая реакция достаточна для получения стабильного состава шва, а противоветровая способность сильна для поддержания стабильности. В результате получается стабильный состав шва и хорошие механические свойства.

Кроме того, условия работы благоприятны, с хорошей изоляцией сварочного шлака и низкой трудоемкостью. Напряженность электрического поля столба дуги относительно высока, что дает преимущества перед традиционными методами сварки плавящимся электродом. Кроме того, оборудование обладает отличными характеристиками регулирования.

Высокая напряженность электрического поля столба дуги повышает чувствительность системы автоматического регулирования, что приводит к более стабильному процессу сварки. Кроме того, он имеет высокий минимальный сварочный ток.

Сокращение длины проводника приводит к значительному увеличению силы тока и плотности тока, улучшая проникающую способность дуги и скорость осаждения сварочной проволоки. Это, в свою очередь, приводит к высокой эффективности производства.

Теплоизоляция, обеспечиваемая флюсом и шлаком, также значительно повышает общую тепловую эффективность и ускоряет процесс сварки.

Область применения:

Дуговая сварка под флюсом подходит для длинных и толстых листов сварка конструкций благодаря своей глубине, высокой производительности и механической эффективности.

Он широко используется в таких отраслях, как судостроение, производство котлов и сосудов под давлением, мостостроение, производство тяжелого машиностроения, морских конструкций и т.д.

Его можно использовать не только для соединения компонентов в металлических конструкциях, но и для нанесения на поверхность основного металла.

С развитием металлургии сварки и технологии материалов диапазон материалов, которые можно сваривать дуговой сваркой под флюсом, расширился от углеродистых конструкционных сталей до низких легированная стальнержавеющая сталь, жаропрочная сталь и цветные металлы, такие как сплавы на основе никеля, титановые сплавы и сплавы меди.

Однако существуют некоторые ограничения для его применения, в том числе:

(1) Ограничения по положению сварки: Из-за необходимости удерживать флюс дуговая сварка под флюсом используется в основном для сварки в горизонтальном положении. Ее нельзя использовать для горизонтальной, вертикальной или перевернутой сварки без специальных мер.

(2) Ограничения по сварочным материалам: Дуговая сварка под флюсом не может быть использована для сварки таких металлов, как алюминий и титан, которые в основном используются для сварки черного металла.

(3) Подходит только для длинных сварка швом: Не подходит для сварки швов в ограниченном пространстве.

(4) Отсутствие прямого наблюдения за дугой.

(5) Не подходит для сварки тонких листов или сварки на малом токе.

3 Дуговая сварка вольфрамовым электродом в защитной среде.

Это дуговая сварка вольфрамовым электродом в среде защитного газа (Сварка TIG) процесс, не связанный с плавлением полярного газа.

Сварной шов образуется при помощи электрической дуги, расплавляющей металл между вольфрамовым электродом и заготовкой.

В процессе сварки вольфрамовый электрод остается неповрежденным, поскольку он обладает высокой тугоплавкостью, и используется только электрод.

Вольфрамовый электрод защищен защитный газаргоном или гелием, которые выбрасываются из сопла горелки.

При необходимости можно добавить дополнительные металлы.

Сварка TIG широко признана как высокоэффективный метод сварки листовой металл и сварки встык, поскольку обеспечивает точный контроль над подачей тепла.

Этот процесс сварки можно использовать практически для всех металлических соединений, особенно для таких металлов, как алюминий и магний, которые склонны к образованию тугоплавких оксидов, а также для реактивных металлов, таких как титан и цирконий.

Качество шва, получаемого при сварке TIG, превосходно, хотя скорость сварки ниже по сравнению с другими методами электродуговой сварки.

4 Газо-металлическая дуговая сварка

Дуговая сварка - это процесс сварки плавлением, в котором в качестве источника тепла используется электрическая дуга. Дуга генерируется между непрерывная сварка Электрод и заготовка образуют расплавленную ванну, которая смешивается с основным металлом. После удаления дуги сварной шов застывает и образует соединение с основным материалом с помощью металлургических средств.

Характеристики сварки CO2:

Металлургические характеристики:

Переход капельки:

Область применения:

CO2 сварка в газовой среде широко используется в таких отраслях промышленности, как производство локомотивов, судостроение, автомобилестроение и угледобывающая промышленность. Он подходит для сварки низкоуглеродистой стали, низколегированной стали и низколегированной стали высокопрочная стально не подходит для сварки цветных металлов или нержавеющей стали. Хотя сварка в защитном газе CO2 может использоваться для сварка нержавеющей сталиНо это не самый предпочтительный метод.

5 Плазменно-дуговая сварка

Водяное охлаждение сопел и другие меры позволяют уменьшить площадь столба дуги, что приводит к повышению температуры, плотности энергии и скорости потока плазмы в дуге. Такой тип дуги, которая сжимается под действием внешних ограничений, называется плазменной дугой.

Плазменная дуга - это особый вид дуги с высокой плотностью энергии и явлением газовой проводимости. Плазменно-дуговая сварка это метод нагрева и плавления заготовки и основного материала с помощью тепла плазменной дуги.

Классификация: Существует два типа плазменно-дуговой сварки: перфорированная плазменно-дуговая сварка и микролучевая плазменно-дуговая сварка.

Перфорированная плазменно-дуговая сварка:

Этот метод сварки использует ток силой от 100 до 300 ампер и не требует наличия открытой канавки или зазора. Плазменная дуга полностью расплавляет свариваемые детали и создает небольшое сквозное отверстие. Затем расплавленный металл выталкивается вокруг отверстия, и сварной шов формируется в задней позиции, в результате чего получается односторонняя сварка. Максимальный толщина сварки для углеродистой стали составляет 7 мм, а для нержавеющей стали - 10 мм.

Микролучевая плазменно-дуговая сварка:

Этот метод сварки использует ток от 0,1 до 30 ампер и может применяться для сварки толщиной от 0,025 до 2,5 мм. Он может использоваться для сварки толстых листов глубоким проплавлением или скоростной сварки тонких листов и наплавка сваркаРешение проблем плазменно-дуговой сварки переменным током (переменная полярность) и плазменно-дуговой сварки алюминиевых сплавов.

Основные технические параметры плазменно-дуговой сварки включают сварочный ток, скорость сварки, поток защитного газа, поток ионного газа, структуру и отверстие сварочного сопла и т.д.

Плазма дуговая резка:

В этом процессе металл расплавляется под воздействием высокотемпературного потока плазменной дуги. Затем расплавленный материал сдувается с основания с помощью высокоскоростного потока или тока, в результате чего образуется надрез.

Особенности:

Металлургическая реакция: Реакция однократная и приводит только к испарению.

Источник питания:

Используется источник питания с крутым перепадом напряжения с положительным подключением постоянного тока. При сварке алюминия и магния требуется источник питания переменного тока с крутым перепадом напряжения и устойчивой дугой.

Сварочные материалы: Защитный газ и вольфрамовый электрод.

Применение:

Плазменно-дуговая сварка широко используется в промышленном производстве, особенно в аэрокосмической отрасли и других военных и передовых промышленных технологиях. Она применяется для сварка меди и медные сплавы, титан и титановые сплавы, легированная сталь, нержавеющая сталь, молибден и другие виды металлов, например, корпус ракеты из титанового сплава. Его универсальность и эффективность делают его ценным инструментом в промышленном производстве, а высокая плотность энергии и сильная проникающая способность позволяют использовать его для сварки толстых и труднодоступных материалов.

6 Сварка под флюсом

Дуговая сварка трубчатой проволокой, также известная как дуговая сварка порошковой проволокой, используется для сварки дугой горения между сварочной проволокой и изделием. Она относится к категории газовой дуговой сварки металлов.

Используемая сварочная проволока представляет собой трубчатую проволоку, заполненную различными компонентами флюса. Для защиты сварного шва используется защитный газ, в основном CO2. Флюс разлагается или плавится в процессе сварки, чтобы защитить расплавленную ванну, сплав и дугу.

Использование порошковой проволоки при дуговой сварке трубной проволокой дает дополнительные металлургические преимущества по сравнению с традиционной дуговой сваркой.

Этот метод сварки может быть использован для сварки большинства соединений черного металла и широко применяется в развитых промышленных странах.

Газовая сварка - это метод сварки плавлением, при котором используется тепло, выделяемое горючими газами, такими как ацетилен или сжиженный нефтяной газ, для расплавления исходного материала путем сгорания с кислородом. Источником тепла для этого метода является газовое пламя.

Чаще всего используется кислородно-ацетиленовое пламя, которое изготавливается на основе газа ацетилена. Этот метод прост в эксплуатации, но имеет низкую скорость и производительность нагрева, большую площадь термического воздействия и может привести к значительной деформации.

Газовая сварка может использоваться для сварки различных черных металлов, цветных металлов и сплавов. Например, при сгорании ацетилена в кислородном пламени температура может достигать 3200°C.

Существует три типа оксиацетиленового пламени:

① Нейтральное пламя: Соотношение кислорода и ацетилена 1:1,2, при этом ацетилен полностью сгорает, что делает его пригодным для сварка углеродистой стали и цветных сплавов.

② Углеродное пламя: Соотношение кислорода и ацетилена в смеси менее 1, с избытком ацетилена, что делает его пригодным для сварки высокоуглеродистой стали, чугуна и быстрорежущей стали.

③ Окислительное пламя: Соотношение кислорода и ацетилена в смеси больше 1,2, с избытком кислорода, что делает его пригодным для пайки латуни и бронзы.

Газовая сварка имеет ряд очевидных недостатков, таких как низкая температура оксиацетиленового пламени, медленный нагрев, большая площадь нагрева и зона термического влияния при сварке, а также склонность к большим сварочным деформациям. Кроме того, защита расплавленного металла в процессе сварки является плохой, что затрудняет гарантию качество сварки. В результате он имеет ограниченное применение.

Однако преимуществами газовой сварки являются отсутствие необходимости в источнике питания, простота оборудования, низкая стоимость, удобная мобильность и высокая универсальность. Таким образом, она имеет практическое значение в условиях отсутствия электропитания и при проведении полевых работ.

В настоящее время газовая сварка используется в основном для сварки тонких стальных листов (толщиной 0,5-3 мм), меди и медных сплавов, а также чугуна.

2 Сварка под давлением воздуха

Сварка под давлением воздуха похожа на газовую сварку. При этом методе концы двух стыковых соединений нагреваются до определенной температуры, а затем подвергаются достаточному давлению для получения прочного соединения. Это метод сварки в твердой фазе, не требующий присадочного металла.

Сварка под давлением воздуха часто используется для сварки рельсов и стальной арматуры.

Электрошлаковая сварка это метод сварки, использующий тепловую энергию шлака. Процесс сварки происходит в вертикальном положении, с зазором между двумя концами заготовки и медными скользящими блоками с водяным охлаждением с обеих сторон. Торцы заготовок расплавляются под действием тепла сопротивления, возникающего при прохождении тока через шлак.

Электрошлаковая сварка подразделяется на три типа в зависимости от формы электрода, используемого при сварке: электрошлаковая сварка проволочным электродом, электрошлаковая сварка пластинчатым электродом и электрошлаковая сварка сварочным соплом.

Характеристики электрошлаковой сварки:

Ограничения электрошлаковой сварки:

Классификация и применение:

Классификация электрошлаковой сварки:

Применение:

4 Электронно-лучевая сварка

Электронно-лучевая сварка - это метод сварки, в котором используется тепло, выделяемое при облучении поверхности заготовки концентрированным высокоскоростным электронным лучом.

При электронно-лучевой сварке электронный луч производит электроны и ускоряет их.

Три наиболее распространенных типа электронно-лучевой сварки: электронно-лучевая сварка в высоком вакууме, электронно-лучевая сварка в низком вакууме и электронно-лучевая сварка без вакуума.

Первые два способа выполняются в вакуумной камере, но время подготовки к сварке (в основном время работы в вакууме) больше, а размер заготовки ограничен размерами вакуумной камеры.

По сравнению с электродуговой сваркой электронно-лучевая сварка имеет ряд ключевых особенностей, включая большую глубину шва, меньшую ширину шва и более высокую чистоту металла в шве.

Он способен с высокой точностью сваривать очень тонкие материалы, а также может использоваться для сварки очень толстых листов (толщиной до 300 мм).

Все металлы и сплавы, которые можно сваривать другими методами сварки, можно сваривать и электронно-лучевой сваркой.

В основном используется для сварки высококачественных изделий, а также способен сваривать разнородные металлы, окисленные металлы и тугоплавкие металлы. Однако он не подходит для массового производства.

Электронно-лучевой сварочный аппарат:

Основным компонентом установки является электронная пушка, которая генерирует электроны, формирует электронный пучок и сближает его.

Электронная пушка состоит из нити накаливания, катода, анода и фокусирующей катушки.

Нить накаливания нагревается под действием электричества и нагревает катод. Когда температура катода достигает примерно 2400 К, происходит испускание электронов. Электроны ускоряются (примерно до половины скорости света) под действием электрического поля высокого напряжения между катодом и анодом, а затем впрыскиваются через отверстие в аноде. Затем фокусирующая катушка преобразует электроны в электронный пучок диаметром от 0,8 до 3,2 мм, который направляется на сварную деталь. Кинетическая энергия пучка преобразуется в тепловую энергию на поверхности сварочной детали, в результате чего соединение сварочных деталей быстро расплавляется и после охлаждения и кристаллизации образует сварной шов.

Исходя из уровня вакуума в сварочной мастерской, электронно-лучевую сварку можно разделить на три категории:

(1) Электронно-лучевая сварка в высоком вакууме:

Студия и электронная пушка находятся в одном помещении, а уровень вакуума составляет от 10-2 до 10-1pa. Это тип сварки подходит для точной сварки тугоплавких, активных, высокочистых металлов и мелких деталей.

(2) Электронно-лучевая сварка в низком вакууме:

Студия и электронная пушка находятся в отдельных вакуумных камерах, а уровень вакуума в студии составляет от 10-1 до 15 Па. Этот тип сварки подходит для крупных структурных деталей и тугоплавких металлов, не чувствительных к кислороду и азоту.

(3) Сварка электронным лучом в невакуумном режиме:

Расстояние между свариваемыми деталями и выходом электронного луча должно составлять около 10 мм, чтобы уменьшить рассеивание, вызванное столкновениями электронного луча с молекулами газа. Сварка электронным лучом в невакуумном режиме подходит для сварки углеродистой стали, низколегированной стали, нержавеющей стали, тугоплавких металлов, меди, алюминиевые сплавы, и т.д.

Преимущества вакуумной электронно-лучевой сварки:

(1) Электронный луч обладает высокой плотностью энергии, достигающей 5 x 108 Вт/см2, что примерно в 5000-10 000 раз больше, чем у обычной дуги. Он обеспечивает концентрацию тепла, высокую тепловую эффективность и малую площадь термического влияния, что приводит к образованию узких сварочных бусин и минимальной сварочной деформации.

(2) Сварка в вакууме предотвращает взаимодействие металла с газовой фазой, что приводит к повышению прочности шва.

(3) Радиус фокусировки электронного луча может быть отрегулирован на большой или малый, что делает аппарат гибким и адаптируемым. Он может сваривать тонкие детали толщиной до 0,05 мм, а также пластины толщиной от 200 до 700 мм.

Приложения:

Электронно-лучевая сварка особенно подходит для сварки тугоплавких металлов, активных металлов или металлов высокой чистоты, а также термочувствительных металлов. Однако оборудование сложное и дорогое, а размер свариваемых деталей ограничен вакуумной камерой. Точность сборки должна быть высокой, а рентгеновские лучи легко возбуждаются. Кроме того, вспомогательное время сварки занимает много времени, что приводит к низкой производительности. Эти недостатки ограничивают широкое применение электронно-лучевой сварки.

5 Лазерная сварка

Лазерная сварка - это процесс, в котором используется сфокусированный луч мощных, когерентных, монохроматических фотонов. Существует два типы лазеров сварка: лазерная сварка непрерывной мощности и лазерная сварка импульсной мощности.

Одним из преимуществ лазерной сварки является то, что она может выполняться без вакуума. Однако она не обладает таким сильным проникающим действием, как электронно-лучевая сварка. Точный контроль энергии, возможный при лазерной сварке, позволяет сваривать точные микроустройства. Она может применяться к различным металлам, особенно тугоплавким.

Лазерная генерация происходит, когда материал стимулируется, а длина волны, частота и направление лазерного луча точно выровнены. Лазерные лучи обладают такими характеристиками, как хорошая монохроматичность, хорошая направленность и высокая плотность энергии. При фокусировке через просвет или отражатель диаметр луча может составлять менее 0,01 мм, а плотность мощности - 1013 Вт/см2. Этот луч может использоваться в качестве источника тепла для сварки, резки, сверления и обработка поверхности. Материалы, используемые для генерации лазера, включают твердые, полупроводниковые, жидкие и газовые, при этом для сварки и резки обычно используются твердые лазеры на иттрий-алюминиевом гранате (YAG) и газовые лазеры на CO2.

Главный преимущества лазерной сварки включают:

К основным недостаткам лазерной сварки относятся:

Дорогостоящее оборудование и низкий коэффициент преобразования энергии (от 5% до 20%).

Высокие требования к обработке, сборке и позиционированию сварочных деталей.

В настоящее время лазерная сварка используется в основном в электронной и приборостроительной промышленности для сварки микроустройств, а также для сварки листы кремнистой стали и оцинкованные стальные пластины.

1 Сварка сопротивлением

Сварка сопротивлением - это метод сварки, при котором в качестве источника энергии используется тепло сопротивления. К ним относятся электрошлаковая сварка, когда в качестве источника энергии используется тепло сопротивления шлака, и контактная сварка, когда в качестве источника энергии используется тепло сопротивления твердого тела.

Процесс контактной сварки предполагает приложение давления к заготовке с помощью электродов и использование тепла сопротивления, возникающего при прохождении электрического тока через заготовку, для расплавления контактной поверхности и соединения заготовок.

Для этого типа сварки обычно используется большой ток, и необходимо постоянно прикладывать давление, чтобы предотвратить образование дуги на контактной поверхности и обеспечить правильное сваривание металла шва.

Поверхность сварочного аппарата имеет решающее значение для достижения стабильного качества сварки при этом типе сварки. Чтобы обеспечить это, электрод, заготовка и контактная поверхность между заготовками должны быть очищены перед сваркой.

Преимущества:

Недостатки:

Применение:

Контактная сварка широко используется в автомобилестроении, самолетостроении, приборостроении, производстве электроприборов, стальной прут, и других отраслях промышленности. Он может применяться для различных материалов, хотя процесс сварки может несколько отличаться в зависимости от сопротивления материала.

В основном используется для тонколистовых деталей толщиной менее 3 мм, и может применяться для сварки всех виды сталиАлюминий, магний, другие цветные металлы и их сплавы, а также нержавеющая сталь.

Сварка трением - это метод сварки в твердой фазе, использующий механическую энергию.

Он работает за счет выделения тепла в результате механического трения между двумя поверхностями для достижения металлического соединения.

Тепло, выделяемое при сварке трением, концентрируется на поверхности шва, что приводит к узкой зоне термического влияния.

Между двумя поверхностями прикладывается давление, большая часть которого увеличивается к концу процесса нагрева, что позволяет соединить горячий металл с верхней частью поковки, не расплавляя обычную комбинированную поверхность.

Сварка трением отличается высокой производительностью и может использоваться для сварки практически всех металлов, которые могут быть соединены горячим деформированием. Она также подходит для сварки разнородных металлов.

Он идеально подходит для заготовок диаметром до 100 мм. Под действием тепла, возникающего при трении между контактирующими торцами свариваемых деталей, торцевая поверхность достигает термопластичного состояния, а затем прикладывается быстрое верхнее усилие ковки для достижения сварки в твердой фазе.

Преимущества сварки трением:

Недостатки:

Приложения:

Сварка трением используется в различных областях, таких как:

Диффузионная сварка - это метод сварки в твердой фазе, использующий косвенную тепловую энергию. Обычно она выполняется в вакууме или защитной атмосфере.

В процессе сварки поверхности двух заготовок подвергаются воздействию высоких температур и давления в течение определенного периода времени, в результате чего атомы диффундируют и соединяются.

Перед сваркой необходимо очистить поверхность заготовки от любых загрязнений, таких как окислы, и убедиться, что шероховатость поверхности ниже определенного уровня для оптимального качества сварки.

В вакууме или защитной атмосфере диффузионная сварка выполняется при определенной температуре (ниже температуры плавления основного металла) и давлении. В результате получается яркая и чистая поверхность сварки с однородными компонентами шва и тканями, что снижает склонность к коррозии под напряжением. Сварка имеет минимальную деформацию и высокую точность соединения, что делает ее пригодной для окончательной сборки соединений.

Преимущества:

Недостатки:

Приложения:

Диффузионная сварка используется в передовых отраслях промышленности, таких как атомная энергетика, аэрокосмическая промышленность, электроника, а также в общем машиностроении.

Энергия пайки может генерироваться как за счет тепла химической реакции, так и за счет косвенной тепловой энергии. Присадочный металл для пайки представляет собой металл с более низкой температурой плавления, чем свариваемый материал, и расплавляется при нагревании. Капиллярная трубка используется для введения присадочного металла в зазор между поверхностями соединителей, смачивая металлические поверхности. Паяное соединение образуется в результате взаимной диффузии жидкой и твердой фаз.

Таким образом, пайка - это метод сварки, в котором участвуют как твердая, так и жидкая фазы.

Характеристики и применение пайки:

Пайка оказывает минимальное влияние на физические и химические свойства исходного материала. Сварочное напряжение и деформация минимальны, что делает пайку пригодной для сварки различных виды металлов с различными сварочными свойствами. Несколько сварочных линий могут быть выполнены одновременно, в результате чего получается аккуратный и опрятный соединитель. Используемое оборудование простое, а инвестиции, необходимые для производства, невелики. Однако прочность паяльной головки невысока, и она обладает плохой термостойкостью.

Пайка применяется при изготовлении твердосплавных резцов, сверл, велосипедных рам, теплообменников, катетеров и различных контейнеров. Кроме того, это единственный возможный метод соединения при изготовлении микроволновых волноводов, вакуумных трубок и электронных вакуумных приборов.

Паяльный металл и флюс:

Присадочный металл, также известный как припой, является ключевым компонентом паяльной головки и играет важную роль в определении качества паяльной головки. Присадочный металл должен иметь соответствующую температуру плавления, хорошую смачиваемость и прочность соединения, а также равномерно распределяться по основному материалу. Он также должен обладать достаточными механическими свойствами, а также физическими и химическими свойствами, чтобы соответствовать требованиям к эксплуатационным характеристикам соединения.

Пайка делится на два типа в зависимости от температуры плавления припоя: мягкая пайка и твердая пайка.

(1) Мягкая пайка

Мягкой пайкой называют пайку с температурой плавления припоя ниже 450°C. В качестве припоя для этого типа пайки обычно используется оловянно-свинцовый припой, обладающий хорошей смачиваемостью и проводимостью. Мягкий припой широко используется в электронных изделиях, электроприборах и автомобильных деталях, прочность соединения составляет от 60 до 140 МПа.

(2) Твердый припой

Твердая пайка относится к пайке с температурой плавления припоя выше 450°C. Обычно используется присадочные металлы для пайки включают латунный припой и припой на основе серебра. Припой на основе серебра позволяет получить соединение с высокой прочностью, электропроводностью и коррозионной стойкостью, но имеет более высокую стоимость из-за низкой температуры плавления припоя и требования к хорошей технологии. Твердый припой используется для сварки деталей с повышенными требованиями, таких как заготовки из тяжелой стали и медных сплавов, а также пайка инструментов, с прочностью от 200 до 490 МПа.

Примечание:

Контактная поверхность исходного материала должна быть тщательно очищена, для чего необходимо использовать флюс. Роль флюса заключается в удалении окислов и масляных пятен на поверхности исходного материала и припоя, защите припоя и исходного материала от окисления, а также в улучшении смачиваемости и капиллярной текучести припоя. Температура плавления флюса должна быть ниже температуры плавления припоя. Для пайки мягким припоем обычно используется канифоль или раствор хлорида цинка, а для флюсов - бура, борная кислота и щелочно-фтористая смесь.

Пайку можно разделить на несколько категорий в зависимости от источника тепла или метода нагрева, включая пайку пламенем, индукционную пайку, пайку погружением, пайку сопротивлением и т.д.

Благодаря низкой температуре нагрева материал заготовки подвергается минимальному воздействию, а деформация сварных деталей снижается. Однако прочность паяного соединения обычно невысока, и оно обладает плохой жаростойкостью.

Методы нагрева для пайки:

Для пайки можно использовать практически любой источник тепла, и процесс пайки классифицируется соответствующим образом.

Пайка пламенем:

Твердая пайка углеродистой стали, нержавеющей стали, твердых сплавов, чугуна, меди и медных сплавов, алюминия и алюминиевых сплавов осуществляется путем нагрева газовым пламенем.

Индукционная пайка:

Свариваемые детали нагреваются за счет тепла сопротивления, создаваемого переменным магнитным полем. Этот метод применяется для сварки деталей симметричной формы, в частности, для трубных валов.

Пайка погружением:

Свариваемая деталь или все изделие погружается в расплавленную соляную смесь или расплав припоя, и процесс пайки осуществляется за счет тепла жидкой среды. Этот метод характеризуется быстрым нагревом, равномерной температурой и минимальной деформацией свариваемых деталей.

Пайка печей:

Печь сопротивления может использоваться для защиты сварочных деталей путем вакуумирования или уменьшения количества газа или инертного газа.

Другие методы пайки включают пайку паяльником, пайку сопротивлением, диффузионную пайку, инфракрасную пайку, реакционную пайку, пайку электронным лучом, лазерная пайкаи многое другое.

Пайка может быть использована для сваривать углеродистую сталь, нержавеющей стали, высокотемпературных сплавов, алюминия, меди и других металлических материалов, а также для соединения разнородных металлов, металлов и неметаллов. Он подходит для сварные швы при низкой или минимальной комнатной температуре, особенно для точной, микро- и сложной пайки.

1 Высокочастотная сварка

Высокочастотная сварка - это метод контактной сварки в твердой фазе, использующий энергию, выделяемую при нагреве твердого тела. При сварке высокочастотный ток создает тепло внутри заготовки, заставляя поверхностные слои в зоне сварки плавиться или достигать состояния, близкого к плавлению. Затем следует приложение (или без приложения) ковочного усилия для соединения металлов.

Существует два типа высокочастотной сварки: контактная высокочастотная сварка и индукционная высокочастотная сварка. При контактной высокочастотной сварке высокочастотный ток проходит в изделие через прямой контакт, а при индукционной высокочастотной сварке внешняя индукционная катушка генерирует ток внутри изделия.

Высокочастотная сварка - это специализированный метод сварки, для которого требуется специальное оборудование. Он известен своей высокой производительностью, скорость сварки достигает 30 м/мин. Этот метод обычно используется для сварки продольных или спиральных швов в трубах.

2 Сварка взрывом

Сварка взрывом - это еще один вид сварки в твердой фазе, использующий энергию химических реакций. Однако для соединения металлов используется энергия, выделяемая при взрывах.

Во время взрыва два куска металла могут быть быстро сведены вместе, образуя металлическое соединение менее чем за секунду. Из всех методов сварки сварка взрывом имеет самый широкий диапазон сочетаний металлов, которые могут быть сварены вместе. С помощью этого метода можно сваривать два металла с несовместимыми металлургическими свойствами в различные переходные соединения.

Сварка взрывом применяется в основном для плоских покрытий с большой площадью поверхности и является эффективным способом изготовления композитных плит.

3 Ультразвуковая сварка

Ультразвуковая сварка - это еще один вид сварки в твердой фазе, использующий механическую энергию. При этом методе сварочная заготовка находится под низким статическим давлением, а высокочастотные колебания, излучаемые акустическим полюсом, создают сильное трение и тепло на поверхности шва, что приводит к соединению металлов.

Ультразвуковая сварка может использоваться для сварки большинства металлических материалов, включая металл с металлом, разнородный металл и металл с неметаллом. Этот метод особенно полезен для многократного изготовления тонколистовых металлических соединений с проволокой, фольгой или пластиной толщиной 2-3 мм.

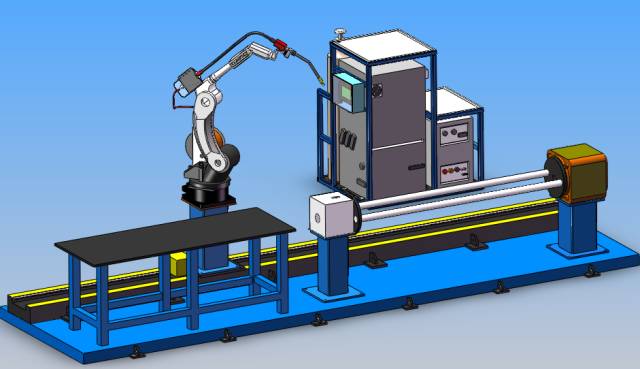

Значительный прогресс в области сварочных технологий отражается в эволюции процесса сварки от механизации к автоматизации, интеллектуализации и информатизации.

Внедрение интеллектуальных сварочных роботов - важнейший показатель высокой степени автоматизации процесса сварки.

Сварочные роботы ломают традиционный подход к автоматизации сварки и позволяют автоматизировать мелкосерийное производство.

Сварочные роботы в основном представляют собой машины с фиксированным положением руки и бывают двух типов: обучающие роботы и интеллектуальные роботы.

Обучающие роботы:

Этих роботов учат запоминать маршрут и параметры сварки, и они строго следуют программе инструкций, чтобы завершить сварку изделия.

Всего одна инструкция, и робот может точно повторить каждый шаг.

Эти сварочные роботы широко распространены и подходят для массового производства на сборочных линиях.

Их основная функция - демонстрировать заученное повторение. Однако они плохо адаптируются к изменениям в окружающей среде.

Они не подходят для мелкосерийного производства крупных конструкций на строительных площадках.

Интеллектуальные роботы:

Начальная точка, пространственная траектория и соответствующие параметры сварного шва могут быть автоматически определены на основе простых команд управления.

В соответствии с текущей ситуацией робот может автоматически отслеживать траекторию сварки, регулировать положение сварочной горелки, изменять параметры сваркии контролировать качество сварного шва.

Это самый современный тип сварочного робота, отличающийся ловкостью, легкостью и простотой передвижения.

Он может адаптироваться к задачам сварки различных конструкций и мест, но его практическое применение пока ограничено и находится в основном на стадии исследований и разработок.

Роботы для точечной сварки составляют от 50% до 60% всех сварочных роботов. Они состоят из корпуса робота, блока точечная сварка система, и система управления.

Корпус робота имеет от 1 до 5 степеней свободы, а управление осуществляется системой контроля и сварочным компонентом.

Сварочная система в основном состоит из сварочного контроллера, сварочного зажима, воды, электричества и других вспомогательных частей (для подводной сварки).

2 Применение компьютерных программ.

Применение компьютерного программного обеспечения в области сварки охватывает несколько областей, включая:

Сюда входит моделирование термического процесса сварки, металлургического процесса сварки, а также сварочных напряжений и деформаций.

Сварка - сложный процесс, включающий физику дуги, теплопередачу, металлургию и механику. Моделируя все эти процессы, компьютерная система может определить оптимальную схему конструкции, технологический метод и параметры сварки для различных конструкций и материалов.

Традиционно процесс сварки определялся с помощью серии экспериментов или опытным путем для получения надежной и экономичной сварочной конструкции. Однако компьютерное моделирование доказало целесообразность использования численных методов для решения задач с ограниченным числом проверочных испытаний. Это значительно сокращает необходимость проведения экспериментальных работ и экономит трудовые ресурсы, материалы и время.

Компьютерное моделирование также играет важнейшую роль в сварке новых инженерных конструкций и материалов. Уровень компьютерного моделирования также определяет степень автоматизации сварки. Кроме того, компьютерное моделирование используется для анализа прочности и эксплуатационных характеристик сварочных конструкций и соединений.

Они используются для проектирования сварочных процессов, выбора параметров процесса, диагностики дефектов сварки, составления бюджета затрат на сварку, мониторинга в режиме реального времени, автоматизированного проектирования сварки, тестирования сварщиков и т.д.

Технология баз данных была интегрирована во все аспекты сварки, от сырья и сварочных испытаний до технологии сварки и производства. Некоторые примеры систем баз данных включают квалификацию сварочных процедур, спецификации сварочных процедур, управление архивами сварщиков, сварочные материалы, состав и свойства материалов, свариваемость и сварки, а также системы управления диаграммами сварочного оборудования и стандартные консультационные системы. Эти системы баз данных обеспечивают благоприятные условия для управления различными данными и информацией в области сварки.

Сварочная экспертная система в основном ориентирована на разработку процессов, прогнозирование и диагностику дефектов, автоматизированное проектирование и так далее. В современных сварочных экспертных системах выбор и разработка процесса являются наиболее важными областями применения, а управление процессом сварки в реальном времени - важным направлением развития.

Он используется для контроля в режиме реального времени за анализом данных о продукции и качеством сварки.

Автоматизированное проектирование/производство (CAD/CAM) также все чаще используется в процессе сварки, в основном для резки с ЧПУ, проектирования сварочных конструкций и сварочных роботов.