Вы когда-нибудь задумывались о сварочном искусстве и о различных позициях, связанных с ним? В этой увлекательной статье блога мы погрузимся в тонкости сварочных позиций, от плоских до подвесных, и изучим их уникальные задачи и техники. Наш автор-эксперт, имеющий многолетний опыт работы в машиностроении, проведет вас через мир сварки 1G, 2G, 3G, 4G, 5G и 6G, предоставив ценные идеи и практические знания. Приготовьтесь расширить свое понимание этого важнейшего навыка в машиностроении!

Под положением сварки понимается взаимное расположение заготовки и сварочного оборудования в процессе сварки. Существует четыре основных типа сварочных позиций: плоская, горизонтальная, вертикальная и верхняя. Каждое положение сварки имеет свои особые эксплуатационные требования и меры предосторожности.

Плоское положение: Это наиболее распространенное положение для сварки, подходящее для большинства сценариев сварки. Сварка в таком положении называется плоской сваркой.

Горизонтальное положение: Это положение обычно используется, когда сварной шов необходимо наблюдать или обрабатывать сбоку. При горизонтальной сварке выбор угла наклона электрода и силы тока особенно важен для обеспечения качества сварного шва.

Вертикальное положение: Вертикальная сварка подразумевает установку заготовки в вертикальное положение для сварки. Такое положение подходит для сварки длинных, линейных материалов, таких как трубы. При вертикальной сварке выбор электрода и настройка параметров сварки имеют решающее значение для обеспечения качества сварки.

Положение над головой: Сварка сверху - это позиция, при которой сварка выполняется из-под сварного шва, что делает ее сложной, поскольку оператору необходимо выравнивать сварной шов сверху. При накладной сварке сварочный ток должен быть на 10% - 15% меньше, чем при плоской сварке, и следует использовать короткую дугу.

При выборе положения сварки необходимо учитывать такие факторы, как толщина сварного изделия, количество слоев сварки и тип соединения. Например, при сварке мощных транзисторов может потребоваться особое внимание для обеспечения правильной установки вывода, а время сварки должно быть сведено к минимуму для лучшего отвода тепла.

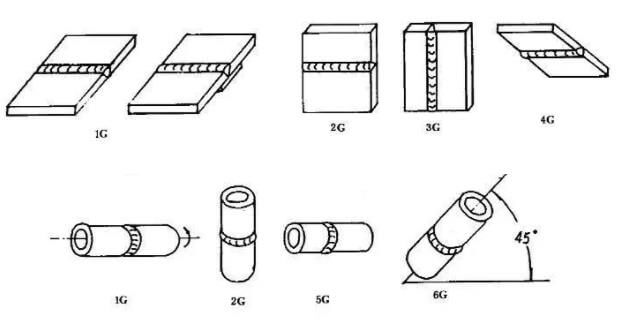

Положение сварных канавок классифицируется как 1G, 2G, 3G, 4G, 5G и 6G, соответственно, представляя плоская сваркаГоризонтальная сварка, вертикальная сварка, сварка над головой, горизонтальная неподвижная сварка трубопроводов и неподвижная сварка трубопроводов с наклоном 45°.

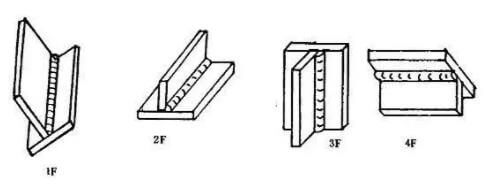

Тарелка сварные швы классифицируются как 1F, 2F, 3F и 4F, представляя собой сварку судового типа, горизонтальную сварку, вертикальную сварку и сварку на высоте, соответственно.

Лист или труба сварные швы классифицируются как 1F, 2F, 2FR, 4F и 5F, представляя собой поворотную сварку под углом 45 градусов, поперечную сварку (с вертикальной осью трубы), горизонтальную поворотную сварку оси трубы и горизонтальную неподвижную сварку оси трубы, соответственно.

1G плоская сварка

1G Характеристики сварки:

При сварке плавлением металл в основном опирается на собственный вес, чтобы попасть в расплавленный бассейн.

Форму и состав расплавленного бассейна легко поддерживать и контролировать.

При сварке металла с одинаковой толщиной листа сварочный ток, необходимый для плоской сварки, выше по сравнению с другими видами сварки, что приводит к повышению эффективности производства.

Однако шлак и расплавленная ванна склонны к смешиванию, особенно при сварке плоских галтельных швов, что приводит к легкому продвижению шлака и образованию шлаковых включений.

Кислотные электроды могут затруднить различение шлака и расплавленного бассейна, в то время как щелочные электроды обеспечивают четкость.

Неправильный параметры сварки и технологии могут привести к таким дефектам, как образование бородки, подрезы и сварочные деформации.

При односторонней сварке, если обратная сторона имеет свободную форму, первый шов может иметь такие проблемы, как неравномерное проплавление или плохое формирование обратной стороны.

Ключевые моменты сварки 1G:

В зависимости от толщины пластины, a сварочный пруток можно выбрать сварочный аппарат большего диаметра и с более высоким сварочным током.

При сварке электрод и сварной шов должны составлять угол 60-80°, а разделение шлака и жидкого металла должно контролироваться во избежание выведения шлака.

При толщине листа ≤6 мм для стыковой плоской сварки обычно используется канавка типа I, а электрод диаметром 3,2-4 мм с короткой дугой техника сварки следует использовать для переднего шва с проплавлением, достигающим 2/3 толщины листа.

Перед обратным уплотнением корень можно не очищать, за исключением важных конструкций, но шлак должен быть очищен, и ток может быть выше.

Если при стыковой плоской сварке происходит смешение шлака и расплавленного металла, вытяните дугу, наклоните электрод вперед и вытолкните шлак за плавящуюся ванну, чтобы предотвратить попадание шлака.

При горизонтальной и наклонной сварке следует использовать сварку на возвышении, чтобы избежать включения шлака и предотвратить движение расплавленной ванны вперед.

При использовании многослойной и многопроходной сварки учитывайте количество проходов и последовательность сварки, при этом каждый слой не должен превышать 4-5 мм.

Для Т-образных соединений, галтелей и плоских углов нахлеста сварные соединенияЕсли толщина двух пластин различна, угол наклона электрода следует отрегулировать так, чтобы направить дугу на одну сторону более толстой пластины для обеспечения равномерного нагрева двух пластин.

Правильный выбор способа транспортировки ленты

(1) Для толщина сварки меньше или равно 6 мм, используется сварка встык с I-образным пазом.

При двусторонней сварке следует использовать линейную транспортировку полосы для переднего шва, слегка замедляя темп.

При обратной сварке также следует использовать линейную транспортировку полосы, при этом сварочный ток должен быть немного больше, а скорость - выше.

(2) При толщине листа менее или равной 6 мм можно использовать многослойную сварку или многослойную многопроходную сварку, если используются другие формы канавок.

Для сварки первого слоя подложки следует использовать электрод с низким током, электрод с низким стандартным током, а также линейный или зубчатый электрод.

При сварке присадочного слоя можно использовать электроды большего диаметра и сварку короткой дугой с большим сварочным током.

(3) Для T-образного плоского соединения филейная сварка При размере ножки менее 6 мм можно выбрать однослойную сварку и использовать линейный, косой кольцевой или пилообразный методы транспортировки полос.

При больших размерах сварочных ножек следует использовать многослойную сварку или многослойную многопроходную сварку.

Для сварки подложки используется линейный метод транспортировки полос, а для наполняющего слоя можно выбрать наклонную пилообразную или наклонную кольцевую транспортировку полос.

(4) При многослойной и многопроходной сварке, как правило, используется метод сварки линейной полосой.

2G - горизонтальная сварка

2G Характеристики сварки:

Расплавленный металл может легко опуститься в канавку под действием собственного веса, что приводит к дефектам подреза на верхней стороне и дефектам в виде капель или неполного проплавления на нижней стороне.

Отделение расплавленного металла и шлака происходит относительно легко, как и при вертикальной сварке.

Ключевые моменты сварки 2G:

V-образная или K-образная канавка обычно используется для стыковой горизонтальной сварки, а для стыковых соединений с толщиной листа от 3 до 4 мм обе стороны можно сваривать с помощью канавки типа I.

Следует выбирать электрод небольшого диаметра, а сварочный ток должен быть меньше, чем при плоской сварке. Короткая дуга позволяет лучше контролировать поток расплавленного металла.

При сварке толстых листов следует использовать многослойную и многопроходную сварку в дополнение к сварке встык.

При использовании многослойной и многопроходной сварки особое внимание следует уделять контролю расстояния между проходами сварки внахлест. Каждый нахлест должен начинаться на расстоянии 1/3 от предыдущего шва, чтобы избежать неровностей.

Соответствующий угол наклона электрода должен поддерживаться в зависимости от конкретной ситуации и скорость сварки должны быть слегка перекрыты и однородны.

Необходимо использовать правильный метод транспортировки ленты:

(1) При стыковой горизонтальной сварке типа I лицевой шов лучше всего выполнять методом возвратно-поступательной линейной транспортировки полосы.

Для более толстых деталей следует использовать линейную или кольцевую полосу с небольшим наклоном, а с обратной стороны - линейную полосу. Сварочный ток может быть увеличен соответствующим образом.

(2) Для горизонтальной сварки встык других пазов, если зазор небольшой, можно использовать прямолинейную транспортировку полос для сварки встык.

Если зазор велик, для подкладочного слоя следует использовать возвратно-поступательную линейную транспортировку полос, а для остальных слоев - наклонную кольцевую транспортировку полос при многослойной сварке. При многослойной многопроходной сварке следует использовать линейную транспортировку полос.

3G - вертикальная сварка

3G Сварочные характеристики:

Расплавленный металл и шлак легко разделяются под действием силы тяжести, что может привести к появлению таких дефектов, как сварная фаска, подрезы и шлаковые включения.

Высокая температура расплавленной ванны заставляет металл течь вниз, что приводит к неравномерной сварке.

Неполное проплавление может происходить в корне Т-образного шва, и в этом случае легче контролировать степень проплавления.

Однако производительность сварки ниже по сравнению с плоской сваркой.

Ключевые моменты 3G-сварки:

Соблюдайте правильный угол наклона электрода;

В производстве обычно используется вертикальная сварка вверх, а для вертикальной сварки вниз следует использовать специализированный сварочный пруток, чтобы обеспечить качество.

Сварочный ток для вертикальной сварки вверх на 10 - 15% меньше, чем для плоской сварки, и следует выбирать электрод меньшего диаметра (менее 4 мм).

Короткодуговая сварка используется для сокращения расстояния от переноса капель до расплавленной ванны.

Применяйте правильный способ транспортировки ленты.

(1) При вертикальной сварке вверх на стыковом соединении с Т-образным пазом (обычно используется для тонких листов) обычно применяются линейный, зубчатый и серповидный методы транспортировки полос. Максимальная длина дуги не должна превышать 6 мм.

(2) При других видах стыковой вертикальной сварки канавок в первом слое часто используется ломаная сварка, сварка полумесяцем с небольшим размахом и сварка треугольной полосой. Последующие слои могут быть выполнены в форме полумесяца или зубца пилы.

(3) При вертикальной сварке Т-образных швов электрод должен иметь соответствующее время пребывания по обеим сторонам и верхним углам шва, а амплитуда колебания электрода не должна быть больше ширины шва. Операция транспортировки электрода аналогична операции вертикальной сварки других форм пазов.

(4) При сварке покровного слоя форма поверхности шва зависит от способа транспортировки полосы. Если требуется немного более высокое качество поверхности, можно использовать полосу в форме полумесяца, а для получения плоской поверхности можно использовать пилообразный метод транспортировки полосы (средняя вогнутая форма связана с временем паузы).

4G - верхняя сварка

4G Характеристики сварки:

Расплавленный металл падает под действием силы тяжести, и контролировать форму и размер расплавленного бассейна очень сложно.

Транспортировка полосы затруднена, а ровная поверхность сварного шва достигается с трудом.

Часто встречаются такие дефекты, как шлаковые включения, неполное проплавление, сварная фаска и плохое формирование шва. Разбрызгивание и диффузия расплавленного металла шва могут привести к ожогам.

Сварка сверху менее эффективна по сравнению с другими видами сварки.

Ключевые точки сварки 4G:

Для накладной сварки встык, когда толщина сварного шва ≤ 4 мм, следует использовать канавку типа I, выбрать электрод диаметром 3,2 мм, а сварочный ток должен быть умеренным.

При толщине шва ≥ 5 мм следует использовать многослойную и многопроходную сварку.

Для накладной сварки Т-образных швов следует использовать однослойную сварку при длине шва менее 8 мм и многослойную и многопроходную сварку при длине шва более 8 мм.

Правильный способ транспортировки полос следует выбирать в зависимости от конкретной ситуации:

(1) Если размер сварочной ножки небольшой, следует использовать линейную или линейно-возвратную транспортировку полосы, а также выполнять однослойную сварку.

Если размер сварочной ножки большой, можно использовать многослойную сварку или транспортировку многослойной и многопроходной сварочной ленты.

Первый слой должен транспортироваться с помощью линейного ленточного транспорта, а для последующих слоев может использоваться наклонный треугольный или наклонный кольцевой ленточный транспорт.

(2) Независимо от того, какой метод транспортировки полосы используется, количество металла шва, добавляемого в расплавленную ванну за один раз, не должно быть чрезмерным.

Горизонтальное отверстие крепления трубопровода имеет положение 5g

Сварной стык трубы под углом 45° - это положение 6G

Выбор положения сварки оказывает значительное влияние на качество сварки. Во-первых, положение сварки напрямую влияет на напряжение и деформацию сварного шва. Если положение сварки выбрано неправильно, это может привести к чрезмерной деформации или внутреннему напряжению в сварном шве. Это не только снижает качество сварного шва, но и в тяжелых случаях может привести к его отбраковке.

Кроме того, различные положения сварки могут повлиять на форму и расположение сварочной ванны, особенно при сварке в вертикальном, горизонтальном или верхнем положении. Под действием силы тяжести могут возникнуть такие проблемы, как подрезка.

Поэтому разумное расположение и количество сварных швов является одной из важнейших мер по контролю сварочных деформаций и повышению качества сварки.

Влияние выбора положения сварки на качество сварки в основном отражается в следующих аспектах:

Поэтому во время сварочных работ для достижения наилучших результатов сварки необходимо выбирать соответствующее положение сварки, исходя из конкретных требований к сварке, характеристик материала и жесткости конструкции, а также других факторов.

Преимущества и недостатки вертикальной и подвесной сварки в практическом применении следующие:

Преимуществами вертикальной сварки являются экономия материалов, снижение веса, простота оборудования, гибкость в эксплуатации и низкая стоимость. Она особенно эффективна при сварке неровных швов, коротких швов, швов над головой, на большой высоте и в узких местах, обеспечивая гибкость применения и простоту эксплуатации. Высокое качество сварки достигается за счет высокой температуры дуги, высокой скорости сварки и меньшей зоны термического влияния. Метод равностороннего треугольника подходит для вертикальной сварки косых стыковых и Т-образных соединений, позволяя получать более толстые сечения шва за один проход. Он сводит к минимуму такие дефекты, как включение шлака, что повышает эффективность производства.

К недостаткам вертикальной сварки можно отнести то, что при сварке сверху вниз во время работы практически не используется низкое напряжение тока, что приводит к снижению прочности. Несмотря на то, что такое формирование выглядит эстетично, соблюдение правильного угла наклона электрода крайне важно.

К преимуществам сварки накладным электродом относятся хорошая производительность процесса, легкое начало дуги, стабильная дуга, меньшее количество брызг, хорошее удаление шлака, эстетически привлекательное формирование шва, простота освоения техники сварки, хорошая стойкость к пористости кислых электродов, при этом металл шва редко вызывает проблемы.

Недостатки сварки сверху более заметны, в основном из-за тенденции расплавленного металла падать под действием силы тяжести, что затрудняет переход капель и формирование шва. Кроме того, технологические характеристики сплошной сварочной проволоки хуже, что затрудняет формирование шва, а отсутствие флюса также может повлиять на формирование шва.

Вертикальная сварка имеет явные преимущества с точки зрения гибкости в работе, экономичности и приспособленности к сложным швам, но в некоторых случаях может столкнуться с проблемой недостаточной прочности. Хотя сварка сверху имеет свои достоинства с точки зрения эстетически привлекательного формирования шва и технического мастерства, ее основным недостатком является повышенная сложность сварки из-за падающего расплавленного металла.

Каждый метод сварки может быть выполнен с помощью ручной, механизированной или автоматической сварки, их коды приведены в таблице ниже.

| Метод сварки | Код |

| Сварка на клею | SMAW |

| Газовая сварка | OFW |

| Tig Welding | GTAW |

| Плазменная дуга Сварка | GMAW |

| Дуговая сварка под флюсом | SAW |

| Электрошлаковая сварка | ESW |

| Плазменно-дуговая сварка | PAW |

| Газ Дуговая сварка вольфрамовым электродом в вертикальном положении | EGW |

| Сварка трением | FRW |

| Дуговая сварка | SW |

Формы, положения и коды тестовых образцов приведены в таблице ниже. Положение тестового образца в основном определяет положение сварки.

Таблица 1. Формы, позиции и коды испытуемых деталей.

| Форма пробного образца | Положение тестовой детали | Код | |

| Листовой металл испытательный образец для стыковой сварки | Испытательный образец для плоской сварки | 1G | |

| Испытательный образец для горизонтальной сварки | 2G | ||

| Испытательный образец для вертикальной сварки | 3G | ||

| Испытательный образец для сварки накладным способом | 4G | ||

| Испытательный образец для стыковой сварки труб | Испытательный образец для сварки в горизонтальном вращении | 1G (Ротация) | |

| Вертикальное фиксированное испытательное изделие для сварки | 2G | ||

| Горизонтальный фиксированный испытательный образец для сварки | Сварка вверх | 5G | |

| Сварка в направлении вниз | 5GX(Downward) | ||

| Испытательный образец для сварки с фиксацией под углом 45° | Сварка вверх | 6G | |

| Сварка в направлении вниз | 6GX(Downward) | ||

| Образец для испытания углового соединения трубы с пластиной | Испытательный образец для сварки в горизонтальном вращении | 2FRG | |

| Вертикальный фиксированный плоский сварочный образец | 2FG | ||

| Вертикальное испытательное устройство для сварки с фиксированной подвеской | 4FG | ||

| Горизонтальный фиксированный испытательный образец для сварки | 5FG | ||

| Испытательный образец для сварки с фиксацией под углом 45° | 6FG | ||

| Испытание угловой сварки листового металла | Испытательный образец для плоской сварки | 1F | |

| Испытательный образец для горизонтальной сварки | 2F | ||

| Испытательный образец для вертикальной сварки | 3F | ||

| Испытательный образец для сварки накладным способом | 4F | ||

| Испытательный образец для сварки углов труб (включая испытательный образец для угловой сварки трубы с пластиной и испытательный образец для угловой сварки трубы с трубой). | Испытательный образец для сварки с поворотом на 45° | 1F (Ротация) | |

| Вертикальный фиксированный горизонтальный сварочный образец | 2F | ||

| Испытательный образец для сварки в горизонтальном вращении | 2FR | ||

| Вертикальное испытательное устройство для сварки с фиксированной подвеской | 4F | ||

| Горизонтальный фиксированный испытательный образец для сварки | 5F | ||

| Испытательный образец для сварки резьбовых шпилек | Испытательный образец для плоской сварки | 1S | |

| Испытательный образец для горизонтальной сварки | 2S | ||

| Испытательный образец для сварки накладным способом | 4S | ||

Испытательный образец для стыковой сварки листового металла, испытательный образец для стыковой сварки труб и испытательный образец для углового соединения трубы с пластиной можно разделить на два типа: с подкладками и без них.

Для двусторонних сварных швов, швов в пазах и угловых соединений труб с пластинами, где полное проникновение не требуется, они считаются как с подложками.

Однако при использовании односторонней сварки в инертных средах сварка в газовой средеНо это не может считаться таковым с подложками.

(1) Образец для стыковой сварки листового металла (если нет канавки, то это образец для сварки встык).

(2) Образец для испытания угловой сварки листового металла.

Таблица 2. Применяемые положения для сварки тестовых деталей

| Испытательный образец | Применяемый диапазон сварки | ||||

| Стыковая сварка Позиция | Положение для угловой сварки | Уголок между трубой и пластиной совместная сварка позиция | |||

| Форма | Код | листовой металл и трубы с наружным диаметром более 600 мм | трубы с наружным диаметром менее или равным 600 мм | ||

| Стыковая сварка листового металла (Примечание A-2) | 1G | Плоский | Плоский | Плоский | / |

| 2G | Плоские и горизонтальные | Плоские и горизонтальные | Плоские и горизонтальные | / | |

| 3G | Плоские и вертикальные | Плоский | Плоские, горизонтальные и вертикальные | / | |

| 4G | Плоские и накладные | Плоский | Плоские, горизонтальные и накладные | / | |

| Испытательный образец для стыковой сварки труб | 1G | Плоский | Плоский | Плоский | / |

| 2G | Плоские и горизонтальные | Плоские и горизонтальные | Плоские и горизонтальные | / | |

| 5G | Плоские, вертикальные и подвесные | Плоские, вертикальные и подвесные | Плоские, вертикальные и подвесные | / | |

| 5GX | Плоские, вертикальные, направленные вниз и вверх | Плоские, вертикальные, направленные вниз и вверх | Плоские, вертикальные, направленные вниз и вверх | / | |

| 6G | Плоские, горизонтальные, вертикальные и подвесные | Плоские, горизонтальные, вертикальные и подвесные | Плоские, горизонтальные, вертикальные и подвесные | / | |

| 6GX | Плоские, вертикально направленные вниз, горизонтальные и накладные. | Плоские, вертикально направленные вниз, горизонтальные и накладные. | Плоские, вертикально направленные вниз, горизонтальные и подвесные | / | |

| Угловое соединение трубы с пластиной | 2FG | / | / | Плоские и горизонтальные | 2FG |

| 2FRG | / | / | Плоские и горизонтальные | 2FRG 2FG | |

| 4FG | / | / | Плоские, горизонтальные и накладные | 4FG 2FG | |

| 5FG | / | / | Плоские, горизонтальные, вертикальные и подвесные | 5FG 2FRG 2FG | |

| 6FG | / | / | Плоские, горизонтальные, вертикальные и подвесные | Все позиции | |

| Угловая сварка листового металла | 1F | / | / | Плоский | / |

| 2F | / | / | Плоские и горизонтальные | / | |

| 3F | / | / | Плоские, горизонтальные и вертикальные | / | |

| 4F | / | / | Плоские, горизонтальные и накладные | / | |

| Сварка углов труб | 1F | / | / | Плоский | / |

| 2F | / | / | Плоские и горизонтальные | / | |

| 2FR | / | / | Плоские и горизонтальные | / | |

| 4F | / | / | Плоские, горизонтальные и накладные | / | |

| 5F | / | / | Плоские, вертикальные, горизонтальные и накладные. | / | |

Влияние регулировки сварочного тока при различных положениях сварки в основном отражается на качестве сварного шва, включая глубину проплавления, ширину проплавления, разбрызгивание и пористость. Вот несколько конкретных примеров:

При увеличении сварочного тока (при прочих неизменных условиях) глубина проплавления и усиление сварного шва увеличиваются, в то время как изменение ширины проплавления незначительно или увеличивается незначительно. Это указывает на то, что при различных положениях сварки, регулируя сварочный ток, можно управлять формой и размером сварного шва.

Величина сварочного тока напрямую влияет на скорость плавления металла и качество сварного соединения. Если сила тока слишком велика, металл плавится быстро, что приводит к глубокому проплавлению, большому количеству брызг металла и таким дефектам, как прожоги и подрезы. Поэтому при различных положениях сварки необходимо соответствующим образом регулировать сварочный ток в зависимости от реальной ситуации, чтобы обеспечить качество сварного шва.

При сварке CO2/MAG/MIG регулировка сварочного тока фактически является регулировкой скорости подачи проволоки, а регулировка напряжения дуги изменяет скорость плавления проволоки. Только когда скорость плавления проволоки и скорость подачи равны, можно обеспечить качество сварки. Это позволяет предположить, что при различных положениях сварки, точно регулируя сварочный ток и напряжение дуги, можно добиться равномерного плавления и подачи проволоки, тем самым улучшая общее качество сварного шва.

При сварке во вторичном защитном слое регулировка тока и напряжения - два важных фактора, влияющих на качество сварного шва. Они напрямую определяют глубину проплавления, ширину проплавления, разбрызгивание, пористость и другие характеристики сварного шва. Это означает, что при различных положениях сварки, точно регулируя ток и напряжение, можно эффективно управлять микроструктурой и макрохарактеристиками сварного шва.