Представьте себе мир, в котором точность и эффективность органично сочетаются в производстве. Это царство станков с ЧПУ - автоматизированных инструментов, управляемых цифровыми инструкциями для формирования сложных деталей с высокой точностью. В этой статье раскрывается суть технологии ЧПУ, прослеживается ее эволюция, компоненты и ключевая роль в различных отраслях промышленности - от аэрокосмической до электронной. Окунитесь в эту тему, чтобы понять, как станки с ЧПУ революционизируют производство, повышая скорость и качество, а также узнать о будущих тенденциях, определяющих эту незаменимую технологию.

Технология числового программного управления (ЧПУ) - это технология управления станками, разработанная в середине 20-го века. ЧПУ - это технология автоматического управления, которая использует цифровые сигналы для управления движением и процессом обработки на станках.

Станок с ЧПУ - это станок, использующий технологию ЧПУ, или, другими словами, станок, оснащенный системой ЧПУ. Это типичный продукт электромеханической интеграции, в котором комплексно применяются передовые технологии, такие как компьютерные технологии, технологии автоматического управления, технологии точных измерений, коммуникационные технологии и технологии точной механики.

Пятый технический комитет Международной федерации по обработке информации (IFIP) определил Станки с ЧПУ как станки, оснащенные системами программного управления, которые могут логически обрабатывать программы, заданные определенными кодами и другими инструкциями кодирования символов.

С непрерывным прогрессом общественного производства и научно-технического прогресса одна за другой появляются различные новые промышленные товары.

Будучи основой национальной промышленности, машиностроение производит все более точные и сложные изделия. Особенно в таких областях, как аэрокосмическая, навигационная и военная, требуемые механические детали имеют более высокую точность, более сложные формыи часто имеют небольшие партии. Обработка таких изделий требует частых модификаций или перенастроек оборудования, с которыми обычные станки или узкоспециализированные автоматизированные станки явно не справляются.

Между тем, с ростом интенсивности рыночной конкуренции производственные предприятия остро нуждаются в дальнейшем повышении эффективности производства, качества продукции и снижении производственных затрат.

В связи с этим появился новый тип производственного оборудования - станки с числовым программным управлением (ЧПУ). В нем комплексно применяются различные технические достижения, такие как электронно-вычислительная техника, автоматическое управление, сервоприводы, точные измерения и новые механические конструкции, формируя фундамент будущего машиностроения и указывая направление развития оборудования машиностроительной отрасли.

Разработка станков с числовым программным управлением (ЧПУ) началась в США. В 1948 году компания Parsons Co. выполнила задание по изготовлению образцов контрольных пластин для контура винтов вертолетов и предложила первоначальную концепцию разработки станков с ЧПУ. В 1949 году при поддержке Департамента материально-технического обеспечения ВВС США компания Parsons Co. официально приняла заказ и в сотрудничестве с Лабораторией сервомеханизмов Массачусетского технологического института начала разработку станков с ЧПУ.

После трех лет исследований в 1952 году был успешно разработан первый в мире экспериментальный прототип станка с ЧПУ. Это был фрезерный станок, использующий линейную интерполяционную трехкоординатную систему непрерывного управления, основанную на принципе умножения импульсов. Во всей системе ЧПУ использовались электронные ламповые компоненты, а размер устройства ЧПУ был даже больше, чем размер корпуса станка. После трех лет усовершенствований и исследований в области автоматического программирования в 1955 году станок вышел на стадию испытаний.

Впоследствии другие страны, такие как Германия, Великобритания, Япония, бывший Советский Союз и Швеция, также последовательно осуществляли разработку и производство станков с ЧПУ. В 1959 году компания Keaney & Trecker в США впервые успешно разработала обрабатывающий центр. Это был станок с ЧПУ, оснащенный автоматическим устройством смены инструмента и поворотным рабочим столом. Он мог обрабатывать несколько плоскостей заготовки в нескольких процессах за один зажим.

Однако до конца 1950-х годов из-за таких факторов, как цена, станки с ЧПУ были ограничены применением в авиационной и военной промышленности, и большинство из них представляли собой системы непрерывного управления. До 1960-х годов, благодаря применению транзисторов, надежность систем ЧПУ еще более повысилась, а цены снизились, и некоторые гражданские отрасли начали разрабатывать станки с ЧПУ, большинство из которых были станками с точечным позиционным управлением, такими как сверлильные станки и вырубные прессы.

Технология ЧПУ не только нашла практическое применение в станках, но и постепенно распространилась на сварочные аппараты, станки газовой резки и т.д., постоянно расширяя сферу применения технологии ЧПУ.

С момента появления первого станок с ЧПУ Инструмент был успешно разработан в США в 1952 году, станки с ЧПУ быстро развивались и постоянно обновлялись с развитием электронных технологий, компьютерных технологий, автоматического управления и точных измерений. Они прошли пять этапов развития.

Первое поколение станков с ЧПУ: Системы ЧПУ с электронными ламповыми компонентами использовались с 1952 по 1959 год.

Второе поколение станков с ЧПУ: Системы ЧПУ с использованием транзисторных схем были приняты на вооружение с 1959 года.

Третье поколение станков с ЧПУ: Системы ЧПУ с использованием малых и средних интегральных схем были приняты на вооружение с 1965 года.

Четвертое поколение станков с ЧПУ: Системы ЧПУ управляемые небольшими электронными вычислительными машинами общего назначения с использованием крупногабаритных интегральных схем, были приняты на вооружение с 1970 года.

Пятое поколение станков с ЧПУ: Системы ЧПУ, управляемые микрокомпьютерами, были приняты на вооружение с 1974 года.

В последние годы, по мере развития микроэлектроники и компьютерных технологий, их достижения постоянно проникают в различные области механического производства. Последовательно появились компьютерные системы прямого числового управления (DNC), гибкие производственные системы (FMS) и компьютерно-интегрированные производственные системы (CIMS). Эти передовые автоматизированные производственные системы основаны на станках с ЧПУ и представляют собой будущую тенденцию развития станков с ЧПУ.

(1) Система прямого числового управления

Так называемая система прямого числового управления (DNC) использует компьютер для автоматического программирования нескольких станков с ЧПУ. Результаты программирования напрямую передаются в блоки управления каждого станка с ЧПУ по линиям передачи данных.

Центральный компьютер имеет достаточный объем памяти, что позволяет ему хранить, управлять и контролировать большое количество программ обработки деталей. Благодаря использованию операционной системы с разделением времени центральный компьютер может одновременно управлять и контролировать группу станков с ЧПУ. Поэтому его также называют компьютерной системой группового управления.

В настоящее время в системе DNC каждый станок с ЧПУ имеет свою независимую систему числового управления и подключен к центральной компьютерной сети для достижения иерархического управления. Больше не рассматривается возможность выполнения одним компьютером всех функций устройства числового программного управления посредством разделения времени.

С развитием технологии DNC центральный компьютер не только составляет программы для управления процессом обработки на станках с ЧПУ, но и дополнительно контролирует транспортировку заготовок и инструментов. Таким образом, формируется автоматическая производственная линия станков с ЧПУ с компьютерным управлением, обеспечивающая благоприятные условия для развития гибких производственных систем.

(2) Гибкая производственная система

Гибкая производственная система (FMS), также известная как автоматическая линия с групповым компьютерным управлением, объединяет группу станков с ЧПУ с помощью автоматических систем передачи и ставит их под единое управление компьютера, образуя целую производственную систему.

Его особенностью является то, что главный компьютер управляет аппаратным и программным обеспечением всей системы. Он использует DNC для управления двумя или более обрабатывающими центрами с ЧПУ, а также планирует и автоматически передает заготовки между различными станками.

В ней используются такие устройства, как сменные рабочие столы или промышленные роботы, для автоматической загрузки и выгрузки деталей, что позволяет станкам работать непрерывно 24 часа в сутки при минимальном контроле со стороны человека. Например. Система FMS японской компании FANUC состоит из 60 станков с ЧПУ, 52 промышленных роботов, двух беспилотных автоматических транспортных средств и автоматизированного склада. Эта система может обрабатывать 10 000 серводвигателей в месяц.

(3) Компьютерная интегрированная производственная система

Компьютерная интегрированная производственная система (КИПС) - это высокоэффективная гибкая интегрированная производственная система, использующая самые передовые компьютерные технологии для управления всеми процессами, начиная с размещения заказа, проектирования, технологического процесса, производства и заканчивая продажами, для достижения интеграции информационных систем. Она постепенно совершенствуется на основе автоматизации процессов (например, автоматизированного проектирования, автоматизированного планирования процессов, автоматизированного производства, гибких производственных систем и т. д.) в сочетании с развитием других информационных систем управления.

В состав CIMS входят различные типы компьютеров и программных систем с возможностями анализа и управления. Она объединяет все виды производственной деятельности на заводе и в конечном итоге обеспечивает комплексную автоматизацию всего предприятия.

Существует множество типы станков с ЧПУНо любой тип станка с ЧПУ состоит из нескольких основных компонентов, включая средства управления, систему числового программного управления, сервосистему, вспомогательную систему управления и корпус станка, как показано на рисунке 1-1.

(1) Средства управления

Когда система числового программного управления работает, она не требует от оператора прямых манипуляций со станком, но станок должен выполнять намерения оператора. Для этого необходимо установить некую связь между оператором и станком. Промежуточная среда этой связи называется управляющей средой. В управляющей среде хранится вся операционная информация, необходимая для обработки детали, а также информация об относительном перемещении инструмента и заготовки.

Таким образом, носитель управления - это носитель информации, передающий информацию об обработке детали на устройство числового программного управления. Существуют различные формы носителей информации, которые зависят от типа используемого устройства числового программного управления. К общим относятся перфорированная бумажная лента, перфокарта, магнитная лента, дискета и носитель с интерфейсом USB.

Информация об обработке, записанная на носителе управления, должна быть передана на устройство числового программного управления через устройство ввода. К распространенным устройствам ввода относятся фотоэлектрические устройства ввода с бумажной ленты, магнитные магнитофоны, дисководы для дискет и USB-интерфейсы.

Помимо вышеперечисленных средств управления, некоторые станки с ЧПУ используют цифровые циферблаты, цифровые штекеры или непосредственно вводят программы и данные с помощью клавиатуры. Кроме того, с развитием технологии CAD/CAM некоторые устройства числового программного управления используют программное обеспечение CAD/CAM для программирования на других компьютерах, а затем связываются с системой числового программного управления (например, по локальной сети) для прямой передачи программы и данных на устройство числового программного управления.

(2) Система числового управления

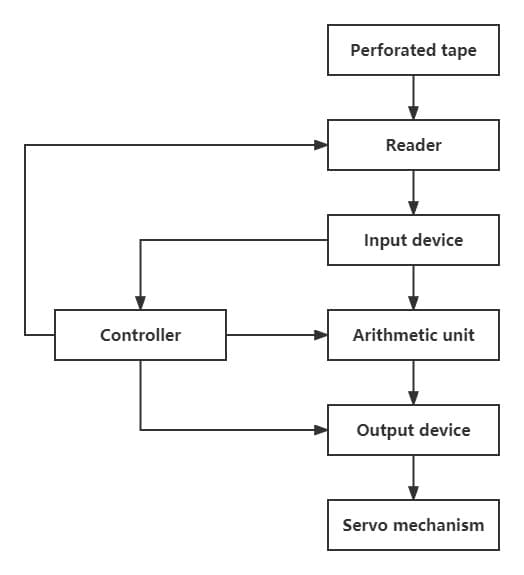

Устройство числового программного управления - это система управления и центральное звено станков с ЧПУ. Оно может автоматически считывать заданные числа с входного носителя и декодировать их для подачи станка и обработки деталей. Система числового программного управления обычно состоит из четырех частей: устройства ввода, контроллера, арифметического блока и устройства вывода, как показано на рис. 1-2.

Устройство ввода получает код, выводимый считывателем перфоленты, и после идентификации и декодирования вводит его в соответствующие регистры. Эти инструкции и данные служат исходными данными для управления и работы.

Контроллер получает инструкции от устройства ввода и управляет арифметическим блоком и устройством ввода в соответствии с инструкциями для выполнения различных операций на станке (таких как управление перемещением рабочего стола вдоль определенной координатной оси, управление скоростью вращения шпинделя, переключение охлаждающей жидкости и т.д.), а также для управления рабочим циклом всего станка (таких как управление запуском или остановкой считывающего устройства, управление работой арифметического блока, управление выходными сигналами и т.д.).

Арифметический блок получает инструкции от контроллера, выполняет определенные вычисления на основе данных, отправленных устройством ввода, и непрерывно отправляет результаты вычислений на устройство вывода, чтобы сервосистема выполняла требуемое движение.

Для системы контурного управления, обрабатывающей сложные детали, важной функцией арифметического блока является интерполяция. Интерполяция означает, что координатные данные начальной и конечной точек на контуре заготовки каждого сегмента программы передаются в арифметический блок, после вычисления между начальной и конечной точками выполняется "уплотнение данных", и результаты вычислений передаются на устройство вывода в соответствии с инструкциями контроллера.

Устройство вывода передает результаты вычислений из арифметического блока в сервосистему в соответствии с командами контроллера, приводит в движение соответствующую координатную ось через усиление мощности и заставляет станок завершить относительное движение инструмента и заготовки.

В настоящее время микрокомпьютеры используются в качестве устройств числового программного управления. Центральный процессор (ЦП) микрокомпьютера, также известный как микропроцессор, представляет собой крупномасштабную интегральную схему. Он объединяет арифметический блок и контроллер на одном интегральном чипе. В микрокомпьютере для ввода и вывода информации используются крупномасштабные интегральные схемы, которые называются интерфейсами ввода-вывода. Микрокомпьютер имеет регистры большой емкости и использует носители информации высокой плотности, такие как полупроводниковая память и дисковая память.

Память можно разделить на два типа: память только для чтения (ROM) и память с произвольным доступом (RAM). Первая используется для хранения управляющей программы системы, а вторая - для хранения рабочих параметров во время работы системы или программы обработки деталей пользователя. Принцип работы микрокомпьютерного устройства числового управления такой же, как и у вышеупомянутого аппаратного устройства числового управления, за исключением того, что в первом случае используется общее аппаратное обеспечение, а различные функции достигаются за счет изменения программного обеспечения, что делает его более гибким и экономичным.

(3) Сервосистема

Сервосистема состоит из сервоприводного двигателя и сервоприводного устройства и является исполнительной частью системы числового программного управления. Сервосистема получает командную информацию от системы числового программного управления и перемещает подвижные части станка или выполняет действия исполнительной части в соответствии с требованиями командной информации.

Для обработки заготовок, соответствующих требуемым спецификациям. Инструктивная информация отражается в импульсной информации, а смещение, вызванное каждым импульсом для движущихся частей станка, называется эквивалентом импульса. В механической обработке обычно используются следующие эквиваленты импульсов: 0,01 мм/импульс, 0,005 мм/импульс и 0,001 мм/импульс, а в системах числового программного управления в настоящее время используется эквивалент импульса 0,001 мм/импульс.

Сервосистема является ключевым компонентом станка с ЧПУ, и ее качество напрямую влияет на скорость, положение, точность и т.д. обработки с ЧПУ. Обычно используемые в сервомеханизме приводные устройства зависят от типа системы числового программного управления. В системах с открытым контуром управления в сервомеханизмах обычно используются шаговые двигатели и электрогидравлические импульсные двигатели; в системах с замкнутым контуром - двигатели постоянного тока с регулируемой скоростью, электрогидравлические сервоприводы и т. д.

(4) Вспомогательная система управления

Вспомогательная система управления - это мощное электрическое устройство управления между устройством числового программного управления и механическими и гидравлическими компонентами станка. Она получает сигналы команд, такие как изменение скорости главного движения, замена инструмента и действия вспомогательных устройств, выводимые устройством числового программного управления, и после необходимой компиляции, логического анализа и усиления мощности непосредственно приводит в действие соответствующие электрические, гидравлические, пневматические и механические компоненты для выполнения различных предписанных действий. Кроме того, некоторые сигналы переключателей передаются на устройство числового программного управления для обработки через вспомогательную систему управления.

(5) Корпус станка

Корпус станка - это основная часть станка с ЧПУ, состоящая из фундаментальных компонентов станка (таких как станина и основание) и различных подвижных частей (таких как рабочий стол, седло, шпиндель и т.д.). Это механическая часть, которая завершает различные процессы резания и является усовершенствованием традиционных станков. Он обладает следующими характеристиками:

В станках с ЧПУ используются высокопроизводительные шпиндели и системы сервопривода, а также механические передаточные устройства.

Механическая конструкция станка с ЧПУ обладает высокой жесткостью, точностью демпфирования и износостойкостью.

Используются более эффективные компоненты передачи, такие как шарико-винтовые пары и линейные направляющие качения.

По сравнению с традиционными ручными станками, станки с ЧПУ претерпели множество изменений во внешнем виде, общей компоновке, структуре компонентов систем передачи и инструментов, а также рабочих механизмов. Цель этих изменений - удовлетворить требования, предъявляемые к станкам с ЧПУ, и полностью использовать их характеристики. Поэтому необходимо разработать новые концепции проектирования станков с ЧПУ.

По сравнению с обычными станками, разница в принципе работы станков с ЧПУ заключается в том, что они обрабатывают детали в соответствии с инструкциями, заданными в цифровой форме. Как правило, это требует выполнения следующих шагов:

(1) На основе детали и технических условий, указанных на чертеже детали, напишите программу обработки заготовки и запишите ее на управляющий носитель или носитель;

(2) Введите программу на носителе программы в компьютерное устройство числового программного управления через устройство ввода;

(3) Компьютерное устройство числового программного управления обрабатывает входную программу посредством вычислений и посылает сигналы команд на сервосистему и вспомогательное устройство управления каждой координаты через выходное устройство;

(4) Сервосистема усиливает полученные сигналы команд, приводит в движение подвижные части станка, а вспомогательное устройство управления управляет работой двигателя шпинделя в соответствии с сигналами команд;

(5) Инструмент и заготовка перемещаются относительно друг друга с помощью механических компонентов станка для получения заготовки, отвечающей требованиям детали;

(6) Система обратной связи с определением положения обнаруживает движение станка и передает сигнал на устройство числового программного управления для уменьшения ошибок обработки.

Конечно, в станках с открытым контуром нет системы обнаружения и обратной связи.

По сравнению с обычными станками, станки с ЧПУ - это высокоэффективные и автоматизированные электромеханические интегрированные станки, обладающие следующими характеристиками обработки:

(1) Широкая адаптивность и высокая гибкость:

Станки с ЧПУ можно перепрограммировать и вводить данные для обработки различных объектов. В некоторых случаях требуется изменить только часть программы или использовать специальные инструкции (например, использовать инструкцию функции масштабирования для обработки деталей одинаковой формы, но разных размеров). Это обеспечивает большое удобство при производстве единичных деталей, мелких партий, нескольких сортов, трансформации изделий и пробном выпуске новой продукции, значительно сокращая цикл подготовки производства и пробного выпуска.

(2) Высокая точность обработки и стабильное качество:

Благодаря использованию цифровой сервосистемы, устройство ЧПУ генерирует соответствующую величину перемещения (так называемый эквивалент импульса) станка для каждого выходного импульса, который может достигать 0,1~1 мкм. Передаточный винт станка использует прерывистую компенсацию, а ошибка шага и ошибка передачи могут контролироваться системой замкнутого цикла, поэтому станок с ЧПУ может достичь высокой точности обработки.

Например, в прецизионных обрабатывающих центрах точность позиционирования обычно не превышает (0,005~0,008) мм на 300 мм длины, а точность повторяемости может достигать 0,001 мм. Кроме того, станок с ЧПУ обладает хорошей структурной жесткостью и термической стабильностью, обеспечивая точность производства. Его автоматический метод обработки позволяет избежать ошибок при работе человека, обеспечивает стабильное качество обработки и имеет высокий коэффициент прохождения. Станок с ЧПУ обеспечивает многоосевую связь и может обрабатывать сложные поверхности, которые трудно или невозможно обработать на обычных станках.

(3) Высокая производительность:

Станок с ЧПУ может выбирать наиболее благоприятные параметры обработки для осуществления непрерывной обработки нескольких процессов. Он также может осуществлять управление несколькими станками. Благодаря применению мер ускорения и замедления движущиеся части станка могут быстро перемещаться и позиционироваться, что значительно экономит время простоя в процессе обработки.

(4) Хорошая экономическая эффективность:

Хотя стоимость оборудования станков с ЧПУ (включая амортизационные расходы, расходы на техническое обслуживание, затраты на потребление электроэнергии и т. д.) в расчете на одну деталь относительно высока, их высокая эффективность производства позволяет экономить вспомогательное время (например, на протяжку проволоки, настройку станка, контроль обработки и т. д.) и снижать прямые производственные затраты при изготовлении единичных и мелкосерийных деталей. Стабильная точность обработки на станках с ЧПУ снижает количество брака и еще больше сокращает производственные затраты.

Эксплуатационные характеристики станков с ЧПУ определяют область их применения. При обработке на станках с ЧПУ обрабатываемые объекты можно условно разделить на три категории в зависимости от их пригодности.

(1) Наиболее подходящая категория:

Детали с высокими требованиями к точности обработки, сложной формы и структуры, особенно детали со сложными кривыми, криволинейными контурами поверхностей или детали с негладкими внутренними полостями. Такие детали трудно обрабатывать на обычных станках, а также сложно определить и гарантировать качество. Детали, требующие фрезерования, бурениеФрезерование, фрезерование, пазование или нарезание резьбы за один зажим.

(2) Относительно подходящая категория:

Детали, которые дорого стоят, труднодоступны и не подлежат утилизации. При обработке таких деталей на обычных станках возникают определенные трудности, и на них легко влияют различные факторы, такие как настройка станка, психическое состояние оператора и условия работы, что может привести к браку или бракованным изделиям.

Поэтому для надежной обработки можно выбрать станки с ЧПУ. Они применяются для деталей, имеющих низкую эффективность производства и высокую трудоемкость при обработке на станках общего назначения, а также для деталей, требующих хорошей согласованности при сравнении размеров или проверке эксплуатационных характеристик, и для деталей, выпускаемых небольшими партиями нескольких сортов и спецификаций.

(3) Неподходящая категория:

Детали, требующие грубого позиционирования с использованием заготовок для обработки или требующие ручной настройки позиционирования. Детали с нестабильными припусками на обработку, если на станке с ЧПУ нет системы онлайн-определения, которая может автоматически определять и корректировать координаты положения детали. Детали, требующие специального технологического оборудования или обрабатываемые на основе образцов или прототипов, а также детали, требующие массового производства.

По мере того как производительность, функциональность и стоимость станков с ЧПУ продолжают повышаться, наряду с постоянным совершенствованием и модернизацией Инструменты для обработки с ЧПУ и вспомогательных инструментов, использование станков с ЧПУ для массового производства постепенно увеличивается. Поэтому пригодность является относительной и будет меняться по мере развития технологий.

С точки зрения технологического уровня станков с ЧПУ важными направлениями развития станков с ЧПУ являются высокая точность, высокая скорость, высокая гибкость, многофункциональность и высокая степень автоматизации. Для отдельного станка требуется не только повышение гибкости и уровня автоматизации, но и адаптация к гибким производственным системам более высокого уровня и компьютерным интегрированным системам.

Скорость вращения шпинделя оборудования с ЧПУ отечественного производства в Китае достигает 10 000-40 000 об/мин, а скорость подачи - 30-60 м/мин. Время смены инструмента составляет менее 2,0 секунд, а шероховатость поверхности Ra составляет менее 0,008 мкм.

Что касается систем ЧПУ, то несколько известных мировых производителей устройств ЧПУ, таких как FANUC в Японии, Siemens в Германии и A-B в США, в настоящее время развиваются в направлении сериализации, модуляризации, высокой производительности и систематизации.

В системах ЧПУ используются 16- и 32-разрядные микропроцессоры, стандартные шины и программно-аппаратные модульные структуры. Объем памяти увеличился до более чем 1 МБ, разрешение станка может достигать 0,1 мкм, скорость высокоскоростной подачи может достигать 100 м/мин, может использоваться до 16 осей управления, используются передовые электрические и механические технологии.

Что касается систем привода, то системы привода переменного тока развиваются быстрыми темпами. Приводы переменного тока эволюционировали от аналоговых к цифровым, и контроллеры, состоящие в основном из операционных усилителей и других аналоговых устройств, заменяются цифровыми интегральными компонентами, состоящими в основном из микропроцессоров, что позволяет преодолеть такие слабые места, как дрейф нуля и температурный дрейф.

Как рабочая машина, станки обеспечили производственные инструменты и методы для промышленной революции и современного промышленного развития на протяжении многих лет. В будущем развитии промышленности и прогрессе человеческой цивилизации поддержка и продвижение станков с ЧПУ по-прежнему будут незаменимы.

Заглядывая в будущее, можно сказать, что новый виток промышленной революции несет в себе новые вызовы и возможности для развития станков с ЧПУ. Интеграция передовых производственных технологий с новым поколением информационных технологий и искусственного интеллекта также обеспечивает техническую поддержку для технологических инноваций, замены продукции и модернизации промышленности станков с ЧПУ.

Станки с ЧПУ будут двигаться в направлении высокой производительности, многофункциональности, персонализации, интеллекта и "зеленых" технологий, а также будут использовать будущие технологии квантовых вычислений, чтобы обеспечить более мощные, удобные и эффективные производственные инструменты для новой промышленной революции и прогресса человеческой цивилизации.