Представьте, что вы создаете все, что хотите, слой за слоем, прямо у себя на столе. Добро пожаловать в мир 3D-печати! Эта революционная технология, также известная как аддитивное производство, позволяет создавать объекты путем послойного добавления материала, минуя традиционные методы вырезания из цельного блока. В этой статье вы узнаете о том, как работает 3D-печать, о ее различных методах и о ее невероятном применении в таких областях, как аэрокосмическая промышленность, медицина и производство. Приготовьтесь узнать, как 3D-печать меняет будущее производства и дизайна.

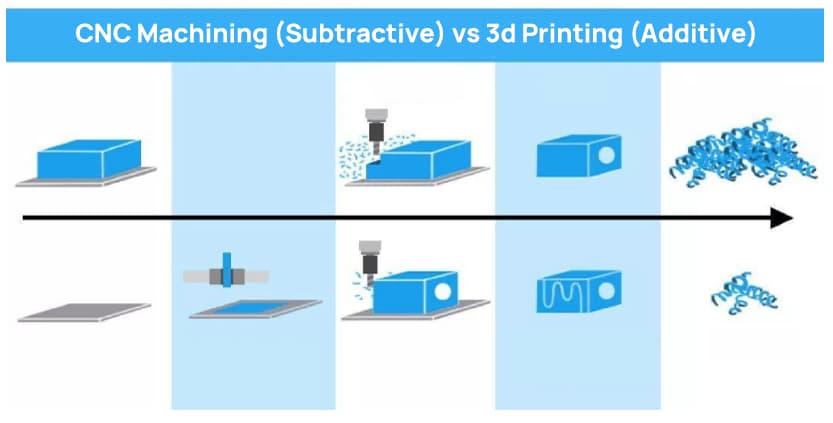

Аддитивное производство (AM), широко известное как технология 3D-печати, - это технология быстрого прототипирования, отличающаяся от традиционного производства с уменьшением материала.

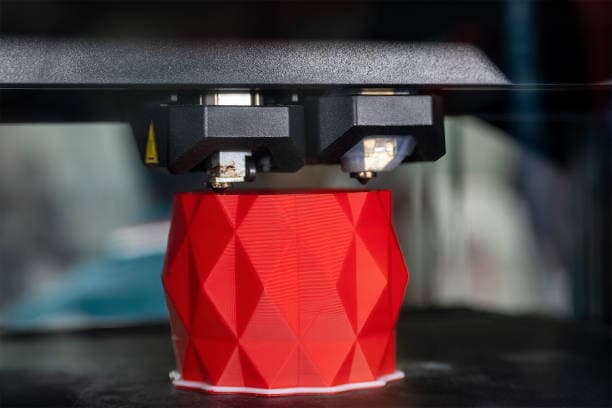

Благодаря цифровому трехмерному сканированию и послойной обработке модели, с помощью цифрового производственного оборудования, похожего на принтеры, материалы непрерывно накладываются друг на друга, формируя требуемую твердотельную модель.

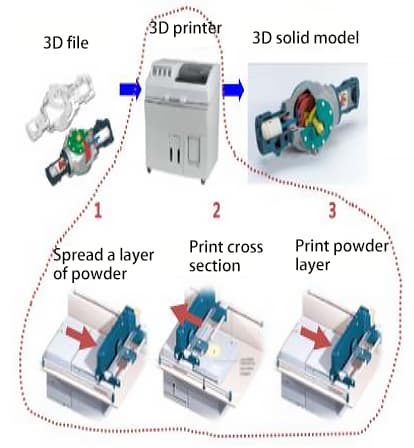

Технологическая схема аддитивного производства:

Технология 3D-печати была впервые разработана Чарльзом Халлом в 1986 году в процессе, названном стереолитографией (SLA), а затем были разработаны такие технологии, как селективное лазерное спекание (SLS), селективное лазерное плавление (SLM), технология микроструйной склейки (3DP).

С момента вступления в 21 век технология 3D-печати совершила новые прорывы и развитие, и под началом крупных технологий появилось множество малых технологий, отвечающих потребностям конкретных отраслей.

Например, технология SLA: цифровая обработка света (DLP), многоструйная технология (Ployjet), технология SLM: прямая обработка света. металлический лазер спекания (DMLS).

В настоящее время он широко используется в аэрокосмической промышленности, медицинском оборудовании, строительстве, автомобилестроении, энергетике, ювелирном дизайне и других областях.

Журнал Time включил аддитивное производство в список "10 самых быстрорастущих отраслей в США".

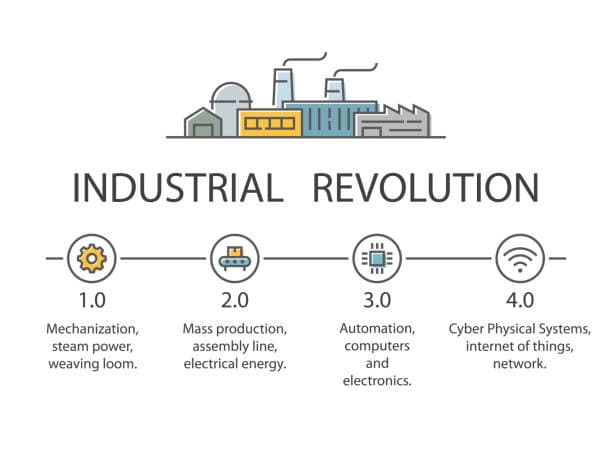

Британский журнал Economist считает, что она "будет способствовать реализации третьей промышленной революции вместе с другими цифровыми способами производства", изменит будущие способы производства и жизни, изменит способ производства товаров, изменит мировую экономическую модель, а затем и жизнь человека.

Анализ технических систем предыдущих промышленных революций

| Промышленная революция | Характеристики | Теоретическая основа | Энергетическая / силовая установка | Производственная парадигма | Производственная парадигма |

| Первая промышленная революция (1750-1850) | Механизация | Паровая машина | Изготовление исходного равного материала и изготовление уменьшенного материала | Производство на одном станке | |

| Вторая промышленная революция (1850-1950) | Электрификация | Теория механического сокращения, основанная на определенности и стандартизации | Нефтехимическая энергетика / двигатель внутреннего сгорания, мотор | Современное сокращенное и равноценное производство материалов | Массовое производство на основе конвейера |

| Третья промышленная революция (1950-2020) | Оцифровка | Кибернетика + теория систем | Реактивная энергия, ядерная энергия | Современное сокращенное и равноценное производство материалов | Автоматическое производство на базе компьютера |

| Четвертая промышленная революция (2020-2080?) | Интеллектуализация | Система + кибернетика + теория информации | Возобновляемая энергия / электростанция на основе управляемого ядерного синтеза | Интеграция процессов на основе аддитивного производства | Интеллектуальный завод на базе промышленного интернета |

По сравнению с традиционной технологией производства (производство из уменьшенных материалов), 3D-печать не требует предварительного изготовления форм, удаления большого количества материалов в процессе производства, а также получения конечного продукта без сложного процесса штамповки.

Он обладает такими характеристиками, как "удаление пресс-форм, уменьшение количества отходов и сокращение складских запасов".

В производстве он позволяет оптимизировать структуру, экономить материалы и энергию, а также значительно повысить эффективность производства.

Эта технология применима для разработки новых продуктов, быстрого изготовления отдельных деталей и мелкосерийные детали производство, изготовление деталей сложной формы, проектирование и изготовление пресс-форм и т.д.

В то же время он применим для производства труднообрабатываемых материалов, контроля формы, сборки и быстрого реинжиниринга.

Время изобретения технологий 3D-печати и основные компании

| SLA | Изобретатель: Чарльз Халл (1984) Доминирующая компания: America 3D systems, Liantai Technology |

| LOM | Изобретатель: Михаил Фейгин (1986) Доминирующая компания: America Helisys |

| FDM | Изобретатель: Скотт Крамп (1988) Доминирующая компания: Америка Stratasys/3Dsystems |

| SLS | Изобретатель: К.Р. Дечард (1989) Доминирующая компания: America 3DSystems, Huashu high tech |

| 3DP | Изобретатель: Эмануал Сакс(1993) Доминирующая компания: America Zcorporation |

| SLM | Изобретатель: Дитер Шварце(1995) Доминирующая компания: Немецкое решение SLM, bolite |

| EBM | Изобретатель: Arcam AB (1997) Доминирующая компания: Швеция Arcam AB |

| Polyjet3D | Изобретатель: Objet(2000) Доминирующая компания: Israel3D systems |

Процесс аддитивного производства в основном включает в себя два процесса: трехмерное проектирование и послойную печать.

Сначала для моделирования используется программное обеспечение для компьютерного моделирования, а затем построенная трехмерная модель разбивается на секции слой за слоем, чтобы направить принтер для печати слой за слоем.

Стандартным форматом файлов для совместной работы дизайнерского программного обеспечения и принтера является формат STL.

В файле STL используются треугольные поверхности для аппроксимации поверхности объекта.

Чем меньше треугольная поверхность, тем выше разрешение генерируемой поверхности.

PLY - это сканер, который сканирует трехмерные файлы, созданные в результате сканирования.

Файлы VRML или WRL, созданные PLY, часто используются в качестве входных файлов для полноцветной печати.

Принтер считывает информацию о поперечных сечениях в документе, печатает эти сечения слой за слоем с помощью жидких, порошковых или листовых материалов, а затем соединяет сечения каждого слоя различными способами, чтобы создать единое целое, которое может создавать изделия любой формы.

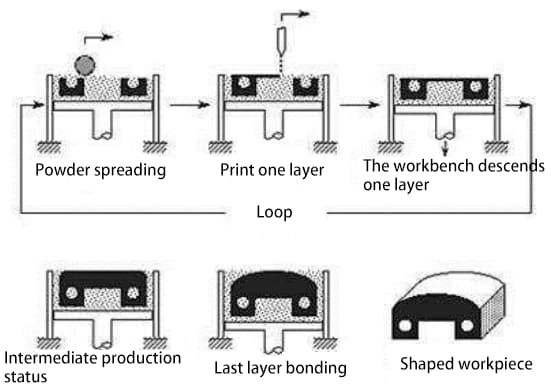

Схема работы машины для аддитивного производства:

Принцип работы машины аддитивного производства в основном такой же, как и у обычного принтера, но материалы для печати совершенно другие.

Материалы для печати обычных принтеров - это чернила и бумага, в то время как машина для аддитивного производства содержит различные "печатные материалы", такие как металл, керамика, пластик и песок.

После подключения принтера к компьютеру материалы укладываются слой за слоем под управлением компьютера (процесс послойной обработки очень похож на струйную печать), и в итоге чертеж на компьютере превращается в физический объект.

Станок для аддитивного производства - это оборудование, которое может "печатать" настоящие 3D-объекты.

Стандарт ISO / ASTM 52900:2015, выпущенный комитетом по технологиям аддитивного производства при международной организации по стандартизации, классифицирует аддитивные технологии на семь категорий, а именно: стереолитография (SLA)

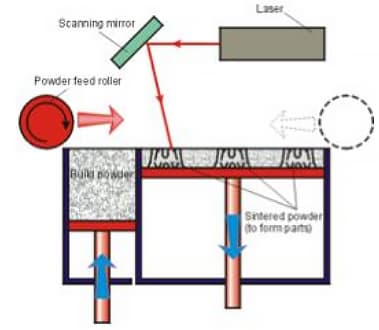

Принцип заключается в том, что твердый порошок выборочно спекается слой за слоем с помощью лазера (в дополнение к основному металлическому порошку необходимо добавить определенную долю связующего порошка с низкой температурой плавления, а связующий порошок обычно представляет собой металлический порошок с низкой температурой плавления или органическую смолу и т.д.), и спеченный порошок накладывается на слой затвердевшего порошка, чтобы в итоге сформировать деталь желаемой формы.

Основным устройством, на котором базируется эта технология, является инфракрасный лазер, а энергетической рабочей средой - аргоновая или азотная атмосфера.

Его преимуществами являются простота производственного процесса, высокая эффективность производства, множество видов формовочных материалов, высокий коэффициент использования материала, широкое применение готовых изделий и отсутствие необходимости в вспомогательных системах.

Недостатком является то, что под действием клея в структуре появляются поры, ухудшаются механические свойства, требуется высокотемпературная переплавка и повторная обработка.

Кроме того, при длительном хранении продукт деформируется из-за выделения внутреннее напряжение, а качество поверхности среднее. Эксплуатационные расходы высоки, а оборудование дорогостоящее.

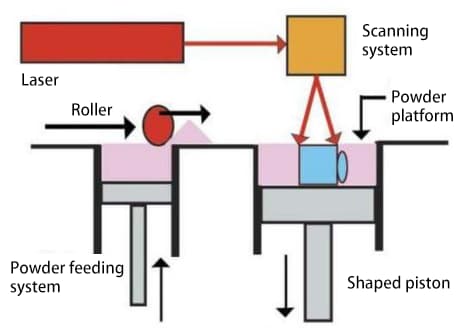

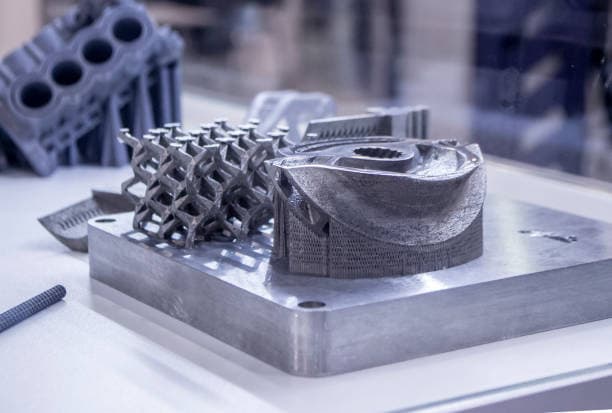

Основное отличие этой технологии от технологии SLS заключается в том, что SLM напрямую нагревает металлический порошок с помощью лазера и не зависит от связующего порошка.

Металлический порошок достигает эффекта металлургического соединения через плавление и затвердевание, и в итоге получаются металлические детали с заданной структурой.

Для того чтобы лучше плавить металлы, технология SLM должна использовать лазерные лучи с высокой поглощающей способностью металлов.

Поэтому обычно используются лазерные лучи с меньшей длиной волны, такие как Nd YAG-лазер (1,064 мкм) и волоконный лазер (1,09 мкм).

Преимуществом является то, что в технологии SLM используется чистый металлический порошок, а плотность формируемых металлических деталей может достигать почти 100%;

Механические свойства, такие как прочность на разрыв, лучше, чем у литья, и даже достигают уровня поковок;

Плотность, механические свойства и точность формования лучше, чем при SLS.

Другая технология, селективное электронно-лучевое плавление (EBM), похожа на технологию SLM, за исключением того, что EBM использует кинетическую энергию высокоскоростного электронного луча для преобразования в тепловую энергию в качестве источника тепла для плавления металла, а рабочей средой является вакуум.

Использование электронного луча в качестве источника тепла позволяет достичь более высокой температуры плавления, чем лазер, а мощность печи и скорость нагрева можно регулировать.

Он может расплавлять тугоплавкие металлы и плавить различные металлы.

Однако есть и недостатки, такие как низкий выход металла, высокое удельное энергопотребление и жесткие требования к вакууму.

Принцип работы этой технологии аналогичен SLM.

Расплавленный бассейн образуется в зоне осаждения с помощью лазера или других источников энергии и движется с высокой скоростью.

Материал распыляется непосредственно в фокус мощного лазера через сопло в виде порошка или проволоки.

После расплавления он наносится слой за слоем, образуя необходимые детали.

По сравнению с технологией SLM эта технология имеет следующие преимущества:

Во-первых, это позволяет лазерная головка и заготовка могут перемещаться более гибко, что увеличивает свободу проектирования.

Во-вторых, при работе оборудования DED инертный газ напрямую выходит из лазерная головка и окружает поток порошка и расплавленный бассейн.

Он не зависит от наличия камеры давления, заполненной инертным газом.

Процесс 3D-печати может начаться немедленно, что значительно сокращает время подготовки производства.

В-третьих, он может производить крупные детали без вспомогательной структуры.

Недостатком является то, что процесс плавления не такой точный, как SLM, и готовые детали обычно приходится дорабатывать.

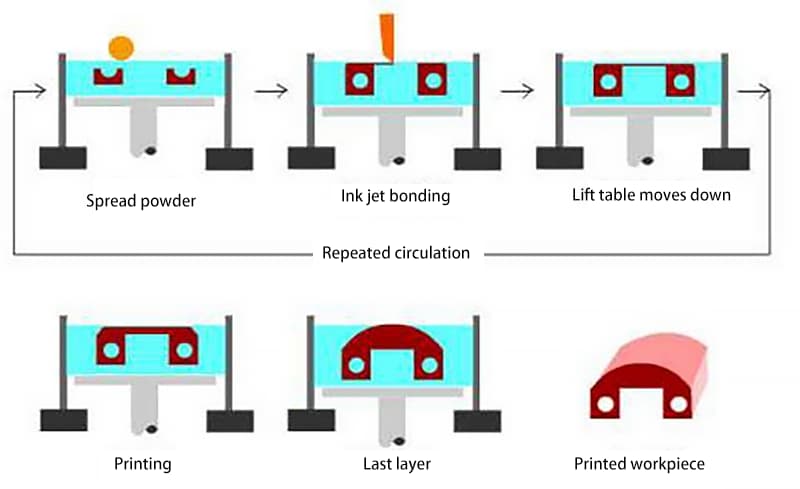

Технология 3DP похожа на процесс SLS и формируется из керамики и гипсового порошка.

Отличие заключается в том, что порошок материала соединяется не путем лазерного спекания твердого порошка, а путем распыления прозрачного или цветного клея вдоль поперечного сечения детали через головку для печати клеем и затвердевания порошка.

Порошок в других местах используется в качестве опоры, а затем укладывается слой порошка.

Процесс повторяется до тех пор, пока печать не будет завершена.

Основным устройством, на которое в основном опирается технология 3DP, является клеевая печатающая головка, преимущества которой заключаются в широком спектре материалов для формования, малом потреблении энергии и небольшом объеме оборудования.

Однако недостатки также очевидны.

Детали, склеенные клеем, имеют низкую прочность, требуют последующей обработки, а изделия получаются рыхлыми и пористыми.

Технология polyjet3D, разработанная израильской компанией objet, похожа на 3DP, но в ней используется не клей, а светочувствительный полимерный формовочный материал, который напыляется.

В настоящее время технология polyjet3D стала изюминкой компании STRATASYS.

Во-первых, различные основные материалы могут быть смешаны вне машины, а новые материалы с лучшей производительностью может быть получена путем комбинирования.

Во-вторых, точность продукции может достигать разрешения в 16 микрон, и можно получать гладкие и очень тонкие детали и модели.

Наконец, технология широко распространена и может применяться для печати деталей с различной геометрией, механическими свойствами и цветами.

Например, матричная технология polyjet поддерживает одновременное распыление материалов нескольких моделей и цветов.

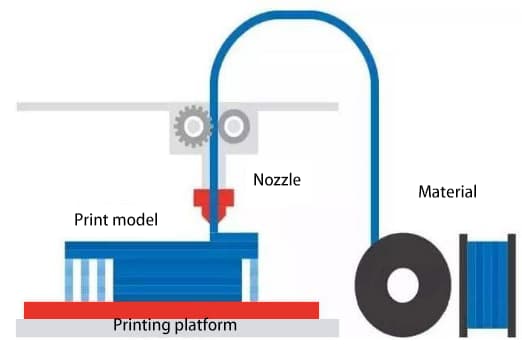

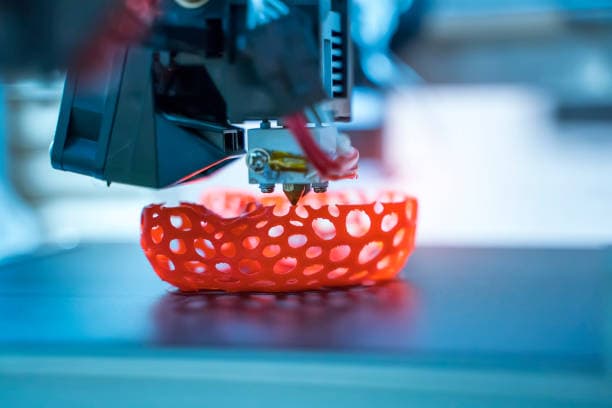

Принцип работы заключается в том, что нитевидное сырье (как правило, термопластичные материалы) подается в форсунку для горячего расплава через проволочный питатель, а затем нагревается и расплавляется в форсунке.

Расплавленные нити термопластичного материала выдавливаются через сопло, и экструзионная головка точно перемещается по контуру каждого участка детали.

Экструдированный полутекучий термопластичный материал осаждается и застывает в аккуратный тонкий слой, покрывающий собранные детали.

Таким образом, твердотельная модель или деталь укладывается слой за слоем снизу вверх.

Эта технология в основном основана на использовании микросопел (обычно диаметром 0,2-0,6 мм) и нагревателей (для поддержания температуры полутекучих формовочных материалов всего на 1 °С выше температуры плавления).

Его преимуществами являются:

1. Отсутствие необходимости в дорогостоящих компонентах, таких как лазеры, низкая стоимость и высокая скорость.

2. Нет ограничений по условиям использования. Его можно использовать как в офисе, так и дома.

Он прост в обслуживании, имеет небольшие размеры и не загрязняет окружающую среду.

3. Материал легко меняется, обладает высокой прочностью и жесткостью, что значительно сокращает цикл разработки продукта, позволяя быстро реагировать на изменения рынка и удовлетворять индивидуальные потребности клиентов.

Но есть и недостатки, такие как низкая точность деталей и сложность формирования сложных компонентов и крупных деталей.

В качестве сырья для этого метода используются листы (например, бумага или пластиковая пленка).

В соответствии с поперечным сечением детали, полученным с помощью компьютерного сканирования, лист, покрытый с обратной стороны клеем-расплавом, вырезается с помощью лазерная резка в соответствии с контуром детали.

После этого вырезанный лист накладывается на вырезанный лист, скрепляется с помощью устройства горячего прессования, а затем вырезается и скрепляется поперечное сечение следующего слоя детали, образуя цельную деталь.

Технология LOM в основном опирается на характеристики клея-расплава, который обладает такими преимуществами, как хорошая поддержка модели, легкая очистка от отходов, большой размер деталей, низкая стоимость и высокая эффективность.

Недостатком является низкая прочность на разрыв и эластичность, а также невозможность изготовления полых деталей;

Под влиянием материалов детали, напечатанные по технологии LOM, легко впитывают влагу и расширяются, а на поверхности появляются ступенчатые линии.

Принцип технологии SLA заключается в том, что под управлением компьютера поверхность жидкой светочувствительной смолы сканируется ультрафиолетовым лазером точка за точкой в соответствии с секционными данными каждого слоя детали, так что тонкий слой смолы в сканируемой области отверждается реакцией фотополимеризации, образуя тонкий слой детали, который отверждается слой за слоем, пока не будет изготовлена вся деталь.

Эта технология в основном основана на использовании УФ-лазера и подходящих фоточувствительных материалов.

С одной стороны, материал из жидкой смолы формуется и отверждается от точки к линии и от линии к поверхности, что обеспечивает высокую точность и лучшее качество поверхности.

С другой стороны, сами смоляные материалы имеют некоторые недостатки, такие как ограниченная прочность, жесткость и термостойкость, которые не способствуют длительному хранению.

Усадка происходит в процессе отверждения смолы, что неизбежно приводит к возникновению напряжения или деформации.

Несмотря на то, что технология SLA развивалась ранее и в настоящее время является относительно зрелой, стоимость оборудования SLA все еще высока, затраты на обслуживание и использование высоки, а опорная конструкция заготовки должна быть разработана.

Согласно приведенному выше обзору распространенных на рынке методов 3D-печати, различные технологии аддитивного производства обычно имеют различия в материалах, источниках энергии и способах формовки.

Выбор технологии аддитивного производства зависит от использования деталей в последующих отраслях.

Технология аддитивного производства металлов обычно используется в аэрокосмической области, в то время как технология аддитивного производства неметаллов имеет более широкое применение, в основном в других областях промышленного дизайна, таких как автомобильная бытовая техника, медицинские приборы, товары для культуры и творчества и т.д.

Сравнение между уменьшенным производством материалов и увеличенным производством материалов

| Контраст | Традиционный процесс производства | 3D-печать |

| Принцип обработки | Закрепите сырье на оборудовании и используйте инструменты для уменьшения или удаления сырья, чтобы придать ему форму. Например: токарная обработка и резка железа. Или конструирование форм и литье материалов. | Оцифруйте напечатанную модель, нарежьте ее и укладывайте материалы слой за слоем. Например, возможны варианты лазерного спекания и селективного лазерного плавления. |

| Материал | В процессе резки образуется много отходов, стоимость неполного избыточного материала снижается, а коэффициент использования материала низкий. | Добавляйте материалы слой за слоем в соответствии с формой среза модели. Расходные материалы по требованию, экономия материалов. |

| Плесень | Проектирование пресс-формы занимает много времени, существует риск поломки пресс-формы и длительного перепроектирования | Нет необходимости в традиционных инструментах, приспособлениях, станках или любых пресс-формах и опорных конструкциях, что экономит время |

| Структура детали | Традиционный процесс производства интегральных изделий использует болтовое соединение и клепки. Конструкция для сращивания имеет множество соединений, множество деталей и сложную сборку. | Общая конструкция собирается напрямую, что уменьшает количество деталей, снижает вес конструкции, уменьшает количество стыков и обеспечивает хорошую герметичность. Сборка проста, а эффективность производства повышена. |

| Исполнение детали | Детали легко деформируются и гнутся после извлечения из инструмента. | Прямое формование, отсутствие деформации деталей при изгибе |

| Дизайн продукта | Разработка руководства по производству, дизайн продукта в соответствии с целесообразностью процесса резки и изготовления модели. | Производство с управлением проектированием позволяет смело проектировать поверхности и полости без учета сложности технологической резки и изготовления моделей |

| Ремонт деталей | Измерение размеров арматуры, изготовление новых деталей и их замена | Добавьте материалы к поврежденным деталям для ремонта |

В 1980-х годах технология аддитивного производства начала бурно развиваться в Европе и США.

Применение технологии 3D-печати можно отнести к технологии трехмерного светоотверждения (SLA), разработанной Чарльзом Халлом из США в 1986 году.

В последующие 20 лет один за другим были получены патенты на ряд технологий 3D-печати, таких как слоистое твердотельное производство (LOM) и литье из расплава (FDM).

Тем временем в Европе и Америке постепенно сформировался ряд инновационных компаний, занимающихся 3D-печатью, таких как 3D systems, STRATASYS, SLM solution.

Поскольку технология 3D-печати зародилась в Европе и США, после более чем 30 лет развития SLA (стереоскопическое световое отверждение), SLS (селективное лазерное спекание) и другие технологии стали относительно зрелыми.

Она является относительно совершенной в области исследований и разработок и производства высокотемпературных металлических материалов и оборудования.

В XXI веке технология аддитивного производства получила дальнейшее развитие в различных областях, таких как цифровая обработка света (DLP) и многоструйная технология (Ployjet).

Также появились специальные материалы для 3D-печати и оборудование для 3D-печати.

В настоящее время индустрия 3D-печати во всем мире в основном сформировала полную промышленную цепочку, включающую сырье, детали, процессы, оборудование и услуги.

Некоторые ключевые предприятия превратились из единственного производителя оборудования в поставщика комплексных решений - от проектирования до производства конечных деталей.

В 1986 году Чарльз Халл, американский ученый, разработал первый коммерческий станок для 3D-печати.

В 1993 году Массачусетский технологический институт получил патент на технологию 3D-печати.

В 1995 году Zcorp получила единственное разрешение от Массачусетского технологического института и приступила к разработке машины для аддитивного производства.

В 2005 году компания zcorp успешно разработала Spectrum Z510, первую на рынке машину для цветного аддитивного производства высокой четкости.

В 2010 году американская команда Jim Kor создала первый в мире автомобильный урбеч, напечатанный с помощью машины аддитивного производства.

В 2011 году британские исследователи разработали первый в мире шоколадный 3D-принтер.

В 2011 году инженеры из Саутгемптонского университета разработали первый в мире самолет, изготовленный из аддитивных материалов.

В 2012 году шотландские ученые впервые использовали человеческие клетки для печати искусственной ткани печени с помощью машины аддитивного производства.

В 2013 году компания Solid Concepts, занимающаяся аддитивным производством в Остине, штат Техас, разработала и изготовила металлический пистолет, изготовленный методом аддитивного производства.

В 2018 году российские космонавты использовали 3D-биопринтер на международной космической станции, чтобы попытаться распечатать щитовидную железу подопытных крыс в условиях невесомости.

В 2019 году Калифорнийский университет в Сан-Диего впервые использовал технологию быстрого аддитивного производства для изготовления каркаса спинного мозга, имитирующего структуру центральной нервной системы.

После загрузки нейронных стволовых клеток он был имплантирован в позвоночник крыс с серьезными повреждениями спинного мозга, что успешно помогло крысам восстановить двигательные функции.

Сложные мелкие металлические прецизионные детали, металлические коронки, медицинские имплантаты.

Крупные сложные металлические детали самолетов

Сложные металлические компоненты для аэрокосмической промышленности, медицинские имплантаты;

Крупные металлические детали для аэрокосмической промышленности

Похожие статьи: Лазерная печать 3D: Процесс аддитивного производства и применяемые материалы

Проектирование и разработка промышленных изделий, производство инновационных и креативных продуктов, изготовление восковых форм для точного литья.

Проектирование и разработка промышленных изделий и производство инновационных и креативных продуктов.

Инженерные пластиковые детали для аэрокосмической промышленности, песчаные стержни для литья автомобильной и бытовой техники, медицинские хирургические направляющие и ортопедические имплантаты

Дизайн и разработка промышленных изделий, песчаные стержни для литья, медицинские имплантаты, медицинские модели, инновационные и креативные продукты, архитектура.

Дизайн и разработка промышленных изделий, медицинских имплантатов, производство инновационных и креативных продуктов, восковых форм для литья.

Материалы для 3D-печати являются важной материальной основой для развития технологии 3D-печати, а материалы - важным ограничением для развития 3D-печати.

Согласно статистике отрасли применения 3D-печати, опубликованной компанией wohlersAssociates Inc. в 2019 году, наибольшая доля приходится на автомобильную промышленность - 16,4%;

Потребительская электроника и аэрокосмическая промышленность занимают второе и третье места с 15,4% и 14,7%.

В соответствии с характеристиками продукции в области переработки и сбыта, существует большой спрос на металлические и композитные материалы, которые, как ожидается, станут "переломным моментом" в производстве материалов для 3D-печати.

Сырье, используемое в общей 3D-печати, специально разработано для оборудования и процессов 3D-печати, которые отличаются от обычных металлические материалыпластмассы, гипс, смолы и т. д. Их форма обычно бывает порошкообразной, нитевидной, слоистой, жидкой и т.д.

Технологии аддитивного производства можно классифицировать с точки зрения свойства материала:

Например, для стереолитографии (SLA) используется жидкая светочувствительная смола;

Для изготовления слоистых твердых материалов (LOM) требуются листовые материалы, такие как бумага и пластиковая пленка, а для селективного лазерного спекания (SLS) и селективного лазерного плавления (SLM) - в основном металлические и керамические порошковые материалы.

| Материал формовки | 3D-печать и технология формования |

| Термопластик Бумага, металлическая пленка, пластиковая пленка Гипс, керамический порошок Жидкая фоточувствительная смола Металлические, сплавные, термопластичные, керамические порошки | FDM LOM 3DP SLA\DLP\Ploy Jet SLS\DMLS\SLM\EBM |

В тяжелых промышленных изделиях обычно используются высокотемпературные и коррозионностойкие металлические материалы.

Чтобы удовлетворить потребности тяжелых промышленных изделий, 3D-печать сначала развивалась и больше всего инвестировала в металлический порошок.

Металлический порошок обычно требует высокой чистоты, хорошей сферичности, узкого распределения частиц по размерам и низкого содержания кислорода.

В настоящее время металлические порошковые материалы, используемые для 3D-печати, в основном включают титановый сплав, кобальто-хромовый сплав, нержавеющую сталь и алюминиевый сплав материалы, а также золото, серебро и другие порошковые материалы из драгоценных металлов, используемые для печати ювелирных изделий.

Титановый сплав широко используется для изготовления деталей холодного конца компрессоров авиационных двигателей и различных конструкционных деталей ракет, ракет и самолетов благодаря своей высокой прочности, хорошей коррозионной стойкости и высокой жаропрочности.

Кроме того, порошок из нержавеющей стали широко используется благодаря своей коррозионной стойкости. 3D-печатные модели из нержавеющей стали обладают высокой прочностью и подходят для печати крупногабаритных изделий.

В настоящее время в Европе и США реализовано лазерное прямое формование небольших деталей из нержавеющей стали, суперсплава и других материалов.

В будущем лазерное ускоренное формование крупных металлических деталей из суперсплавов и титановых сплавов станет основным техническим направлением.

Инженерные пластмассы относятся к промышленным пластмассам, используемым в качестве промышленных деталей или материалов для оболочек, которые обладают превосходной прочностью, ударопрочностью, термостойкостью, твердостью и устойчивостью к старению.

Инженерные пластики в настоящее время являются наиболее широко используемыми материалами для 3D-печати, включая материалы ABS, PC, нейлон и т.д.

PC-ABS - один из наиболее широко используемых термопластичных инженерных пластиков.

Он обладает прочностью ABS и высокой прочностью и термостойкостью материалов PC, и в основном используется в автомобильной промышленности, производстве бытовой техники и средств связи.

Прочность образца, изготовленного из этого материала, примерно на 60% выше, чем у традиционных деталей.

В промышленности материалы PC-ABS обычно используются для печати термопластичных деталей, таких как концептуальные модели, функциональные прототипы, производственные инструменты и готовые детали.

PC-ISO - это белый термопластичный материал, прошедший медицинскую и санитарную сертификацию.

Он обладает высокой прочностью и широко используется в фармацевтической промышленности и производстве медицинского оборудования, например, в хирургическом моделировании, ремонте черепа, стоматологии и других профессиональных областях.

Фоточувствительная смола - это, как правило, жидкость, которая может немедленно вызвать реакцию полимеризации до полного отверждения под воздействием ультрафиолетового света определенной длины волны, и может быть использована для изготовления высокопрочных, устойчивых к высоким температурам и водонепроницаемых материалов.

Материал Somos 19120 розового цвета - это специальный материал для литья.

После формовки он может непосредственно заменить восковую пленку прототипа точного литья, избежать риска развития формы, иметь характеристики низкого уровня удержания золы и высокой точности.

Следующий материал Somos - это белый материал. Это новый тип материала PC с очень хорошей прочностью. По своим характеристикам он практически не уступает нейлоновому материалу, изготовленному методом селективного лазерного спекания (SLS), и обладает лучшей точностью и качеством поверхности.

Компоненты, изготовленные из этого материала, обладают наилучшей жесткостью и прочностью, сохраняя при этом такие преимущества светоотверждаемых материалов для трехмерного моделирования, как изысканность исполнения, точность размеров и красивый внешний вид.

В основном он используется в автомобильной промышленности, производстве бытовой техники и электронных потребительских товаров.

Он обладает высокой прочностью, высокой твердостью, термостойкостью, низкой плотностью, хорошей химической стабильностью, коррозионной стойкостью и другими отличными характеристиками, и широко используется в аэрокосмической, автомобильной, биологической и других отраслях промышленности.

При традиционной технологии сложные керамические детали необходимо формировать с помощью пресс-форм, которые имеют высокую стоимость обработки и длительный цикл разработки, а также с трудом отвечают требованиям постоянного обновления продукции.

В 3D-печати для обработки керамического порошка используется селективное лазерное спекание (SLS), которое позволяет устранить громоздкие этапы проектирования и реализовать быстрое создание прототипов изделий.

Этот материал имеет определенные дефекты. При SLS используется смесь керамического порошка, спеченного лазером, и определенного связующего порошка.

После лазерного спекания керамические изделия необходимо поместить в печь с регулируемой температурой для последующей обработки.

Кроме того, при прямом и быстром спекании керамического порошка лазером поверхностное натяжение жидкой фазы высокое, и в процессе быстрого затвердевания возникает большое тепловое напряжение, что приводит к образованию микротрещин.

В последние годы пищевые материалы, такие как цветные гипсовые материалы, искусственный костный порошок, клеточные биологические материалы и сахар, также применяются в области 3D-печати.

Цветной гипсовый материал - это полноцветный материал для 3D-печати.

По принципу послойной печати на порошковых материалах, после обработки 3D-печатных изделий на поверхности могут появиться эффекты мелких частиц, напоминающие камни, а на изогнутой поверхности - мелкие кольцевые текстуры.

Поэтому они чаще всего используются в анимационной кукле и других областях.

Свежее мясо, напечатанное в Университете Пенсильвании в США, изготавливается путем использования клеточной среды, культивируемой в лаборатории, для создания заменителя, похожего на свежее мясо, с использованием водного раствора в качестве связующего вещества, а затем соединяется со специальными молекулами сахара.

Существуют также биологические чернила из человеческих клеток, которые пока находятся на стадии разработки, и такая же специальная биологическая бумага.

При печати биологические чернила распыляются на биологическую бумагу под управлением компьютера и в итоге формируют различные органы.

Что касается пищевых материалов, то в настоящее время сахарные 3D-принтеры могут напрямую создавать десерты различной формы, красивые и вкусные, распыляя нагретый сахар.

Существующие специальные материалы для аддитивного производства включают в себя металлические материалы, неорганические неметаллические материалы, органические полимерные материалы и биоматериалы.

Однако применение технологии аддитивного производства серьезно ограничено из-за небольшого количества отдельных материалов и недостаточной производительности.

В настоящее время лидеры отрасли и некоторые предприятия, производящие материалы, один за другим открывают поле для специальных материалов, создавая ряд новых полимерных композиционных материалов, высокоэффективных сплавов, биоактивных материалов, керамических материалов и других специальных материалов.

Соответствующие предприятия сочетают наноматериалы, углеродные волокна и другие материалы с существующими системами материалов, разрабатывают многофункциональные нанокомпозиты, композиты, армированные волокнами, композиты с неорганическими наполнителями, композиты с металлическими наполнителями, полимерные сплавы и другие композиты, которые не только наделяют материалы многофункциональными характеристиками, но и расширяют область применения технологии аддитивного производства, делая композиты одним из направлений развития специальных материалов.

По сравнению с традиционным производственным методом уменьшения материалов (механическая обработка - метод удаления материалов путем режущие инструменты), аддитивное производство (аддитивное производство) имеет множество преимуществ:

Изготовление модели традиционными методами обычно занимает несколько дней, в зависимости от размера и сложности модели, в то время как с помощью технологии трехмерной печати это время можно сократить до нескольких часов, что, конечно, зависит от производительности принтера и размера и сложности модели.

По сравнению с традиционной технологией производства металла, аддитивная машина производит меньше побочных продуктов при изготовлении металла.

С развитием печатных материалов производство "чистой формы" может стать более экологичным методом обработки.

Традиционное производство из уменьшенных материалов имеет ограничения по обработке сложные формы и внутренних брюшных структур, а аддитивное производство может улучшить характеристики изделия за счет изготовления сложных структур и имеет несравненные преимущества в аэрокосмической промышленности, обработке пресс-форм и других областях.

1984: Чарльз Халл разработал первую технологию 3D-печати SLA

1986: Создана компания LOM technology и основана компания 3D systems

1988: Формирование технологии FDM

1989: формирование технологии SLS, создание компаний STRATASYS и EOS

1992 год: сформировалась технология 3DP, и компания 3D Systems выпустила первый трехмерный ТПА со световым отверждением.

2002: 3D-печать первого человеческого органа - почки.

2006: родился первый SLS-принтер

2009: на рынке появился комплект 3D-принтера, выпущенный компанией makerbot

2011: компания Materialise впервые предоставляет услуги по печати ювелирных изделий из золота и серебра

2012: Гиганты 3D-печати Stratasys и Objet объединились

2013: Первая в Китае 3D-печать крупногабаритных деталей главного подшипника самолета из титанового сплава

2016: GE приобрела двух гигантов 3D-печати - Concept laser и Arcam.