Вы когда-нибудь задумывались, как передовые технологии достигают такой точности? Волоконные лазеры, чудо современной техники, используют легированные редкоземельными элементами стеклянные волокна для генерации высокоэффективных и универсальных лазерных лучей. В этой статье вы узнаете, как устроены волоконные лазеры, познакомитесь с их различными типами и поймете их многочисленные промышленные применения. От мощной резки до тонкой маркировки - узнайте, как волоконные лазеры революционизируют производственные процессы и в чем их преимущество перед традиционными лазерными технологиями. Окунитесь в мир лазерных технологий, чтобы узнать их будущее.

Волоконный лазер - это лазер, в котором в качестве среды усиления используется стеклянное волокно, легированное редкоземельными элементами.

Он может быть разработан на основе волоконных усилителей: под действием света накачки в волокне легко формируется высокая плотность мощности, вызывающая "инверсию населенности" уровней лазерной энергии в материале линзы.

При добавлении соответствующего контура положительной обратной связи (формирующего резонансный резонатор) можно сформировать выходное лазерное колебание.

По типу волоконных материалов волоконные лазеры можно разделить на:

(1) Кристаллические волоконные лазеры.

Рабочим материалом является лазерное кристаллическое волокно, включая рубиновые монокристаллические волоконные лазеры и монокристаллические волоконные лазеры Nd3+: YAG и другие.

(2) Нелинейные волоконно-оптические лазеры.

К основным типам относятся волоконные лазеры со стимулированным комбинационным рассеянием и волоконные лазеры со стимулированным бриллюэновским рассеянием.

(3) Волоконные лазеры с редкоземельным легированием.

Основным материалом волокна является стекло, а для его активации в волокно легируются ионы редкоземельных элементов, что позволяет создать волоконный лазер.

(4) Пластиковые волоконные лазеры.

Лазерные красители легируются в сердцевину или оболочку пластиковых волокон для создания волоконных лазеров.

Как представитель третьего поколения лазерных технологий, волоконные лазеры обладают следующими преимуществами:

Появление волокон с двойной оболочкой, несомненно, является большим прорывом в области оптоволокна, делающим реальным создание мощных волоконных лазеров и мощных оптических усилителей.

С тех пор как в 1988 году Э. Снитцер впервые описал волоконные лазеры с накачкой через оболочку, технология накачки через оболочку широко применяется в волоконных лазерах и волоконных усилителях, став предпочтительным методом для производства мощных волоконных лазеров.

Технология наплавки состоит из четырех слоев:

① волокнистый сердечник;

② тонкая облицовка;

③ наружная облицовка;

④ защитный слой.

Свет накачки попадает на внутреннюю оболочку (которая обычно имеет неправильную структуру, включая эллиптическую, квадратную, в виде цветка сливы, D-образную, шестиугольную и т.д.), свет отражается от внутренней и внешней оболочки (обычно круглой формы) и поглощается одномодовым сердечником волокна после многократного пересечения.

Эта структура не требует, чтобы свет накачки был одномодовым лазером и мог накачивать волокно по всей длине, поэтому в качестве источника накачки можно выбрать мощный многомодовый лазерный диодный массив, косвенно передающий более 70% энергии накачки в сердцевину волокна, что значительно повышает эффективность накачки.

Характеристики технологии облицовочных насосов определяют следующие выдающиеся характеристики этого тип лазера:

(1) Высокая мощность

Группа многомодовых диодов накачки может излучать 100 Вт оптической мощности, а параллельная установка нескольких многомодовых диодов накачки позволяет создавать волоконные лазеры с высокой выходной мощностью.

(2) Отсутствие необходимости в термоэлектрических охладителях

Этот мощный многомодовый диод с широкой зоной действия может работать при высоких температурах, требуя лишь простого воздушного охлаждения, которое обходится недорого.

(3) Широкий диапазон длин волн накачки

Активная оболочка волокна, легированная редкоземельными элементами эрбием/иттербием, в мощных волоконных лазерах имеет широкий и плоский диапазон поглощения световых волн (930-970 нм), поэтому диоды накачки не нуждаются в каком-либо устройстве стабилизации длины волны.

(4) Высокая эффективность

Свет накачки многократно пересекает сердцевину одномодового волокна, поэтому его использование очень велико.

(5) Высокая надежность

Многомодовые диоды накачки гораздо стабильнее одномодовых диодов накачки. Их геометрически широкая область обеспечивает низкую плотность оптической мощности и низкую плотность тока через активную область, благодаря чему срок службы диодов накачки составляет более 1 миллиона часов.

В настоящее время технологии создания волоконных лазеров с накачкой через оболочку можно разделить на три основные категории: линейный резонатор с односторонней накачкой, линейный резонатор с двухсторонней накачкой и всеволоконные волоконные лазеры с кольцевым резонатором с двойной оболочкой. Различные типы волоконных лазеров с двойной оболочкой могут быть расширены за счет этих трех основных типов.

В одном из документов OFC-2002 была принята структура для создания нового типа волоконного лазера с накачкой через оболочку с выходной мощностью 3,8 Вт, порогом 1,7 Вт и эффективностью склона до 85%.

Что касается технологии производства, то здесь отличилась американская компания IPG, которая разработала 700-ваттный эрбиевый лазер с двойной оболочкой и объявила о запуске 2000-ваттного волоконного лазера.

Импульсный волоконный лазер, обладающий превосходным качеством луча, надежностью, самым длительным временем работы без технического обслуживания, высочайшей общей эффективностью электрооптического преобразования, частотой повторения импульсов, наименьшими размерами, простотой и гибкостью использования без водяного охлаждения, а также самой низкой стоимостью эксплуатации, делает его единственным выбором для высокоскоростной и высокоточной лазерной маркировки.

Оптоволоконная лазерная система маркировки может состоять из одного или двух 25-ваттных оптоволоконных лазеров, одной или двух сканирующих головок для направления света на заготовку и промышленного компьютера для управления сканирующими головками. Такая конструкция более чем в четыре раза эффективнее, чем использование 50-ваттного лазера, разделенного на две сканирующие головки.

Обработка материалов волоконными лазерами - это процесс термической обработки, основанный на поглощении лазерной энергии частями материала. Лазерное излучение с длиной волны около 1 м легко поглощается металлами, пластмассами и керамическими материалами.

Формирование или гибка с помощью волоконного лазера - это технология, используемая для изменения кривизны металлических пластин или твердой керамики.

Концентрированный нагрев и быстрое саморезание приводят к пластической деформации в зоне лазерного нагрева, необратимо изменяя кривизну обрабатываемой заготовки.

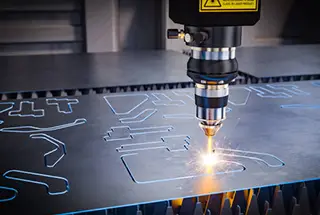

Благодаря постоянному увеличению мощности волоконные лазеры находят широкое применение в промышленной резке. Например, использование быстродействующего непрерывного волоконного лазера для микрорезания артериальных трубок из нержавеющей стали.

Благодаря высокому качеству луча, волоконные лазеры могут достигать очень малого диаметра фокуса и, следовательно, малого ширина пропилаустанавливая новые стандарты в индустрии медицинского оборудования.

Кроме того, волоконные лазеры занимают незаменимое место в области оптической связи, поскольку их длина волны охватывает два основных окна связи - 1,3 мкм и 1,5 мкм.

Успешное развитие мощных волоконных лазеров с двойной оболочкой привело к быстрому росту рыночного спроса в области лазерная обработка.

Специфическая область применения и требуемые характеристики волоконных лазеров в области лазерной обработки таковы:

Кроме того, с развитием технологии записи ультрафиолетовой волоконной брэгговской решетки и накачки оболочки волоконные лазеры с преобразованием длины волны, выходящие в ультрафиолетовый, синий, зеленый, красный и ближний инфракрасный диапазоны, широко используются для хранения данных, цветного отображения и медицинской флуоресцентной диагностики в качестве практичных твердотельных источников света.

Волоконные лазеры с выходом на дальнюю инфракрасную длину волны, благодаря своей компактной и гибкой структуре, перестраиваемой энергии и длине волны, также находят применение в таких областях, как лазерная медицина и биоинженерия.

Первые исследования лазеров были направлены в основном на создание коротких импульсов и расширение диапазона перестраиваемых длин волн.

Сегодня быстрое развитие и прогресс технологий плотного мультиплексирования с разделением по длине волны (DWDM) и оптического мультиплексирования с разделением по времени ускоряют и стимулируют развитие технологий многоволновых волоконных лазеров и суперконтинуумных волоконных лазеров.

Между тем, появление многоволновых волоконных лазеров и суперконтинуумных волоконных лазеров обеспечивает идеальное решение для реализации недорогой передачи данных в Тбит/с в DWDM или OTDM.

С точки зрения их технологической реализации, использование спонтанного излучения, усиленного EDFA, фемтосекундный Сообщалось об импульсной технологии и суперлюминесцентных диодах.

Являясь представителем третьего поколения лазерных технологий, волоконные лазеры обладают беспрецедентным техническим превосходством над другими лазерами.

Однако в краткосрочной перспективе мы считаем, что волоконные лазеры будут использоваться в основном в высокотехнологичных областях. С популяризацией волоконных лазеров, снижением стоимости и увеличением производственных мощностей они могут со временем заменить большую часть мощных CO2-лазеров и подавляющее большинство YAG-лазеров во всем мире.