Представьте себе обработку, которая может повысить прочность металла с точной точностью, минимальными искажениями и без добавления дополнительных материалов. Лазерная термообработка делает именно это, используя высокоинтенсивные лазеры для упрочнения металлических поверхностей, что приводит к повышению износостойкости, усталости и коррозионной стойкости. В этой статье вы узнаете, как работает эта передовая технология, ее преимущества перед традиционными методами и широкое применение в таких отраслях, как автомобильная и аэрокосмическая. Приготовьтесь узнать, как лазерная термообработка совершает революцию в материаловедении.

Лазерная термообработка - это передовой метод модификации поверхности, использующий высокоинтенсивное лазерное излучение для избирательного нагрева и изменения свойств металлических материалов. Когда сфокусированный лазерный луч попадает на металлическую поверхность, часть энергии первоначально отражается. Однако после преодоления отражения большая часть лазерной энергии проникает в металлическую поверхность и поглощается ею.

Этот процесс поглощения возбуждает электроны в металлической решетке, заставляя их колебаться и сталкиваться с атомами решетки и другими электронами. Эти взаимодействия быстро передают тепловую энергию с поверхности в объемный материал, создавая крутой температурный градиент. В результате достигается чрезвычайно высокая скорость нагрева в сочетании с последующим быстрым охлаждением, что очень важно для достижения желаемого эффекта упрочнения поверхности.

Ключевое преимущество лазерной термообработки заключается в ее способности обеспечивать исключительно высокую плотность мощности - обычно в диапазоне от 10^3 до 10^6 Вт/см^2. Такая концентрация энергии позволяет облучаемой зоне достичь температуры аустенизации (обычно 900-1200°C для сталей) за миллисекунды. Точный контроль над зоной термического воздействия позволяет проводить локальную обработку, не влияя на основные свойства заготовки.

Из-за краткости взаимодействия лазера с материалом и высокой теплопроводности металлов тепловой поток в основном ограничивается поверхностным слоем. Окружающий объемный материал, сохраняя относительно низкую температуру, действует как эффективный теплоотвод. Этот присущий лазеру механизм "самозакалки" обеспечивает быструю скорость охлаждения, часто превышающую 1000°C/с, что достаточно для мартенситного превращения во многих сталях без использования внешних закалочных средств.

Сочетание быстрого нагрева и охлаждения приводит к образованию утонченной микроструктуры с повышенной твердостью, износостойкостью и усталостной прочностью в обработанном поверхностном слое. Этот процесс, иногда называемый "трансформационной закалкой" или "лазерной закалкой", позволяет получить глубину наплавки от 0,1 до 1,5 мм, в зависимости от параметров лазера и свойств материала.

Лазерная термообработка - это передовой метод модификации поверхности, в котором используются лазерные лучи высокой плотности для изменения свойств поверхности металлов. Этот процесс может вызывать различные превращения, включая фазовое упрочнение (например, поверхностное мартенситное превращение), поверхностное легирование и другие модификации, что приводит к уникальным составам поверхности, микроструктурам и свойствам, которые часто недостижимы обычными методами.

Благодаря лазерной термообработке поверхностная твердость чугуна может быть увеличена до более чем 60 HRC (твердость по Роквеллу C), а средне- и высокоуглеродистые стали могут достичь поверхностной твердости более 70 HRC. Эти улучшения значительно повышают износостойкость, усталостную прочность, коррозионную стойкость и устойчивость к окислению, тем самым продлевая срок службы обработанных деталей.

По сравнению с традиционными процессами термообработки, такими как индукционная закалка, науглероживание и азотирование, лазерная термообработка обладает рядом неоспоримых преимуществ:

Однако лазерная термообработка также сопряжена с определенными трудностями:

Несмотря на эти трудности, уникальные возможности лазерной термообработки делают ее бесценным инструментом в современном производстве, особенно для высокоточных деталей и локальных работ по обработке поверхности.

Лазерная термообработка произвела революцию в процессах модификации поверхности широкого спектра металлических деталей. Ее точность и универсальность делают ее особенно ценной в отраслях, где износостойкость и долговечность имеют первостепенное значение, таких как автомобилестроение, металлургия, нефтедобыча, тяжелое машиностроение, сельскохозяйственное оборудование, а также в высокотехнологичных отраслях, таких как аэрокосмическая и авиационная промышленность.

1. Автомобильная промышленность

Автомобильный сектор принял лазерную термообработку за ее способность повышать производительность критически важных компонентов. Эта технология широко применяется для таких деталей, как блоки цилиндров, гильзы цилиндров, коленчатые и распределительные валы, а также седла клапанов.

Например, компания General Motors использует массив мощных лазеров (обычно в многокиловаттном диапазоне) для термообработки автомобильных компонентов. Одним из наиболее заметных применений является выборочная закалка внутренних стенок гильз коммутаторов с помощью CO2-лазеров. Этот процесс значительно повысил эффективность производства: ежедневная производительность достигает 30 000 комплектов, что в четыре раза больше, чем при использовании традиционных методов. Полученные в результате компоненты отличаются повышенной износостойкостью и более длительным сроком службы, что способствует повышению общей надежности и производительности автомобиля.

2. Производство больших локомотивов

Локомотивная промышленность использует лазерную термообработку для значительного продления срока службы критически важных компонентов. Эта технология особенно эффективна для обработки крупногабаритных деталей, таких как:

Изготовление пресс-форм, неотъемлемая часть производства локомотивов, также выиграло от лазерной термообработки. Сложная геометрия и высокие требования к точности пресс-форм часто приводят к их преждевременному износу и дорогостоящей замене. Лазерная поверхностная закалка предлагает решение этой проблемы:

Применение лазерной термообработки в производстве пресс-форм позволило значительно сократить расходы, уменьшить время простоя и повысить качество продукции. По мере развития технологии ожидается расширение ее применения в производстве локомотивов, что еще больше повысит долговечность и эксплуатационные характеристики этих важнейших транспортных средств.

Лазер обработка поверхности Технология включает в себя несколько методов, в том числе: лазерное фазовое превращение, лазерную наплавку, лазерное легирование и лазерную композитную обработку поверхности.

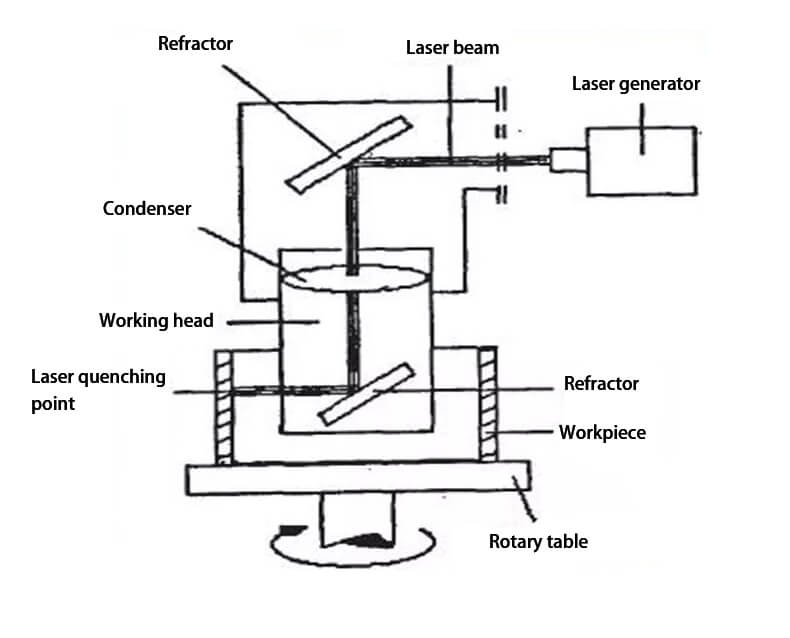

(1) Принцип лазерного закаливания поверхности

Лазерная закалка поверхности - это передовой процесс термообработки, в котором используется высокоэнергетический лазерный луч для быстрого нагрева поверхностного слоя металлической заготовки до температуры выше точки аустенизации. По мере движения лазерного луча нагретая область быстро самозакаливается за счет теплопроводности в более холодном основном материале. В результате быстрого охлаждения аустенит превращается в мартенсит - твердую микроструктуру с высокой износостойкостью. В результате на поверхности образуется слой сжимающих остаточных напряжений, что значительно повышает усталостную прочность и износостойкость материала, не влияя на основные свойства.

(2) Характеристики лазерного закаливания поверхности

Последние достижения в области лазерной закалки поверхностей показали, что приложение внешнего давления во время процесса и его снятие после закалки может существенно увеличить остаточное сжимающее напряжение. Это новшество еще больше повышает прочность обработанной детали на сжатие и усталость, расширяя потенциальные возможности применения данной технологии.

Быстрые, локализованные циклы нагрева и охлаждения, присущие лазерной поверхностной закалке, сводят к минимуму теплопередачу в основной материал. Это приводит к уменьшению термических искажений, обычно составляющих от 1/3 до 1/10 от тех, что наблюдаются при обычных высокочастотных методах закалки. Минимальные искажения значительно снижают необходимость в последующей механической обработке, тем самым уменьшая общие производственные затраты и повышая точность размеров.

Лазерная закалка поверхности - это самоохлаждающийся процесс, который исключает необходимость использования закалочных средств, что делает его экологически чистым и безопасным методом термообработки. Этот процесс может быть легко интегрирован в существующие системы лазерной обработки, что позволяет выполнять комплексную обработку и упрощает автоматические производственные линии. Такая интеграция повышает эффективность производства и снижает требования к обработке.

Бесконтактный характер лазерной обработки позволяет точно обрабатывать сложные геометрические формы, включая узкие канавки, внутренние поверхности и локализованные области, которые сложно обработать обычными методами. Такая универсальность делает лазерное закаливание поверхности особенно ценным для обработки критически важных компонентов со сложным дизайном.

(3) Применение лазерного закаливания поверхности

Уникальные преимущества лазерного закаливания поверхности привели к его широкому распространению в различных отраслях промышленности. В автомобильном секторе было доказано, что она повышает износостойкость блоков цилиндров двигателей более чем в три раза, значительно увеличивая срок службы и производительность двигателя. В металлообработке эта технология позволила удвоить срок службы режущих кромок на станках для резки горячекатаного стального листа, сократив время простоя и расходы на замену.

Лазерное закаливание поверхности широко используется в станкостроении для обработки направляющих, повышая их износостойкость и сохраняя точность в течение длительного времени. В системах передачи энергии этот процесс применяется для обработки поверхностей зубьев шестерен, что значительно повышает их несущую способность и долговечность. Автомобильная и аэрокосмическая промышленность пользуется преимуществами лазерного закаливания шатунных шеек коленчатых валов двигателей и кулачков, которые демонстрируют превосходную износостойкость и усталостную прочность.

Эта технология также произвела революцию в инструментальной и штамповой промышленности, где она используется для повышения стойкости различных режущих кромок. Это применение привело к значительному увеличению срока службы инструмента, производительности резания и общей эффективности производства.

Новые области применения включают обработку биомедицинских имплантатов для повышения износостойкости и биосовместимости, а также поверхностное упрочнение компонентов в секторе возобновляемой энергетики, таких как шестерни и валы ветряных турбин, для увеличения срока их эксплуатации в суровых условиях.