Лазерная резка произвела революцию в производстве, но знаете ли вы, что воздушный компрессор играет решающую роль в ее успехе? В этой статье блога мы рассмотрим тонкости выбора идеального воздушного компрессора для вашего лазерного резака. Наш эксперт, инженер-механик, расскажет вам о ключевых факторах, которые необходимо учитывать, чтобы обеспечить оптимальную производительность и безупречное качество резки. Приготовьтесь открыть для себя секреты использования силы сжатого воздуха в лазерной резке!

Выбор и настройка воздушного компрессора для станка лазерной резки - сложный процесс, требующий учета множества факторов, включая давление, расход и качество воздуха. Вот некоторые выводы, которые мы сделали:

Требование к давлению: Для лазерных резаков обычно требуется давление воздуха в диапазоне от 10 до 16 килограммов. Большинство лазерных резаков используют винтовые воздушные компрессоры с давлением 13-16 кг, что говорит о том, что это основной спрос в данном диапазоне давлений.

Требования к скорости потока: Количество газа, потребляемого лазерным резаком, зависит от его мощности, материала и толщины разрезаемого объекта. Например, для лазерного резака мощностью 3000 Вт требуемый расход воздуха для соответствующего воздушного компрессора можно определить, обратившись к таблице расхода воздуха или спросив производителя лазерного резака.

Качество воздуха: Чтобы обеспечить качество и эффективность лазерной резки, сжатый воздух должен быть чистым, сухим и стабильным. Поэтому, помимо основных требований к давлению и расходу, особое внимание следует уделить конфигурации устройств доочистки сжатого воздуха, таких как трех-четырехступенчатые трубопроводные фильтры, рефрижераторные осушители и высокоэффективные маслоудалители. Эти устройства обеспечивают качество воздуха и предотвращают попадание влаги и масла на защитное зеркало лазерной режущей головки.

Тип воздушного компрессора: Рекомендуется использовать винтовой воздушный компрессор, поскольку он обеспечивает более стабильную, интеллектуальную и энергосберегающую подачу воздуха. Кроме того, винтовой воздушный компрессор с переменной частотой вращения на постоянных магнитах также рекомендуется из-за его энергосберегающих характеристик.

Важность специального воздушного компрессора: Лазерные резаки могут выполнять требования по резке различных материалов и сложных форм, а вспомогательные газы (такие как кислород, азот и сжатый воздух) необходимы для процесса резки. Поэтому выбор подходящего воздушного компрессора для лазерного резака очень важен для улучшения результатов резки.

В заключение следует отметить, что при выборе воздушного компрессора для лазерного резака необходимо учитывать его давление, расход и качество воздуха. Воздушный компрессор винтового типа, особенно винтовой компрессор с постоянными магнитами и переменной частотой, является хорошим выбором благодаря своей стабильности, интеллектуальности и энергоэффективности. В то же время, чтобы обеспечить качество и эффективность лазерной резки, необходимо настроить соответствующие устройства для последующей обработки, чтобы обеспечить чистоту и сухость источника воздуха.

Лазерная резка - это широко распространенный лазерная обработка технология во всем мире. Ее применение началось еще в 1970-х годах, когда она впервые была использована для резки. Рост и популярность лазерных технологий третьего поколения в начале XXI века сделали лазерную резку все более востребованной при обработке таких материалов, как листовой металлпластик, стекло, керамика, полупроводники, текстиль, дерево и бумага.

В связи с растущим спросом многие лазерные предприятия разрабатывают высокомощные волоконно-лазерная резка автоматы. Преимущество этих автоматов заключается в снижении затрат на обработку данных и гибких методах оплаты. Сегодня, обработка листового металла Предприятия по производству кухонь и ванных комнат, а также предприятия по обработке автомобильных деталей все чаще используют станки для лазерной резки, особенно в сфере обработки листового металла, где они заменили традиционные методы обработки.

Станки для лазерной резки могут удовлетворить потребности в резке различных материалов и сложные формы. Для завершения процесса резки им требуются высокоэнергетические лазеры и вспомогательные газы. Наиболее распространенными вспомогательными газами, используемыми для лазерной резки, являются кислород (O2), азот (N2) и сжатый воздух. Сжатый воздух легче получить и он дешевле кислорода и азота, что делает его распространенным выбором для резки.

Качество сжатого воздуха напрямую влияет на качество лазерная резка металла, и стабильность и размер давления газа может повлиять на эффект резки. Воздушный компрессор, используемый в качестве вспомогательного газа для станка лазерной резки, должен быть выбран на основе конструкции головки лазерной резки, давления вспомогательного газа и размера сопла для наилучшего соответствия станку лазерной резки.

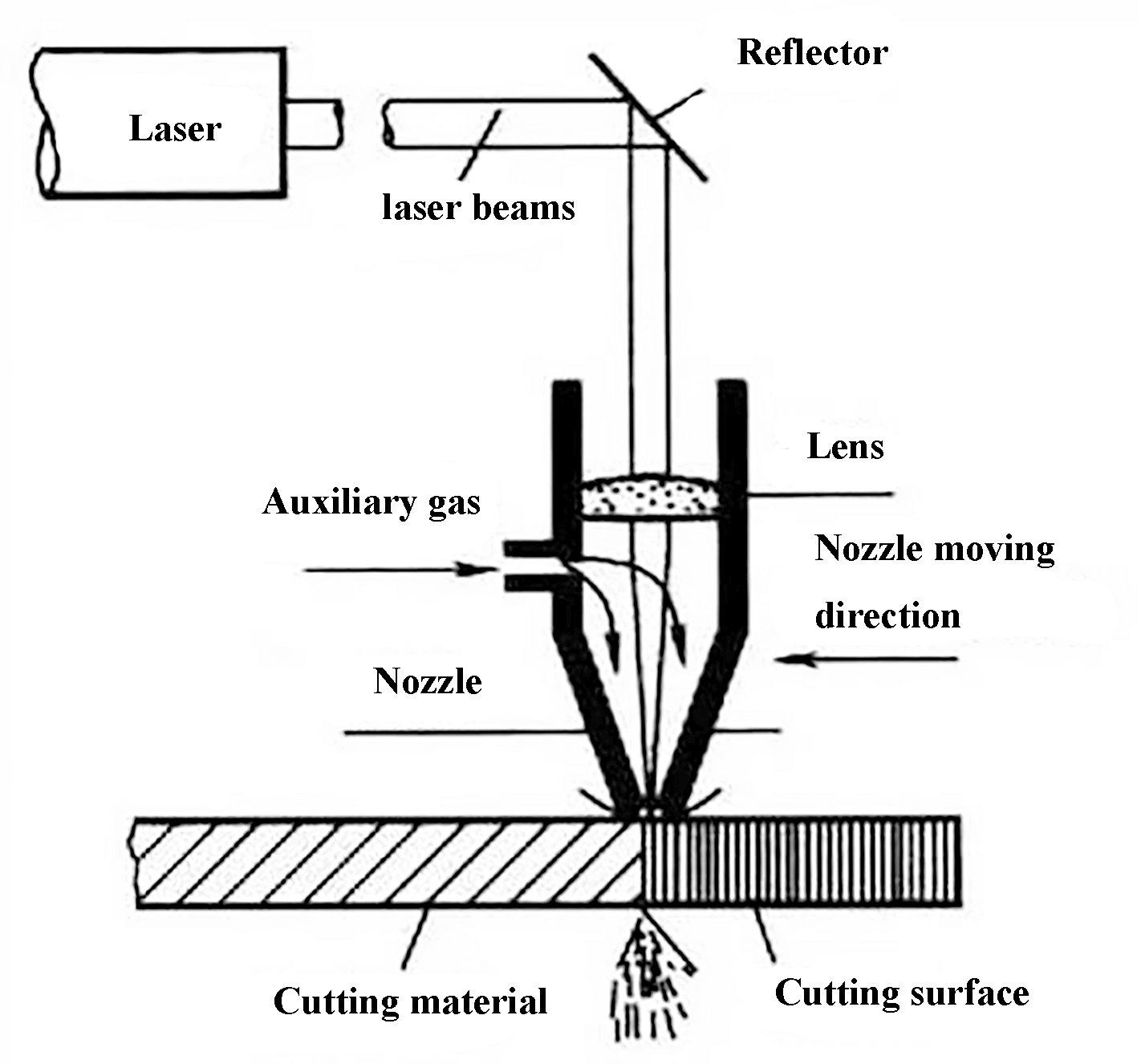

Лазерная резка предполагает использование мощного и высокоплотного лазерного луча, который фокусируется на заготовке, заставляя материал в зоне облучения плавиться, испаряться, разрушаться или достигать точки воспламенения. Расплавленный материал затем удаляется с помощью высокоскоростного воздушного потока, коаксиального с лучом, что позволяет разрезать заготовку. Лазерная резка - это метод термической резки.

Рис. 1 Принцип лазерной резки

Лазерную резку можно разделить на лазерную резку с газификацией, лазерную резку с плавлением, лазерную резку с кислородной поддержкой плавления и резку с контролируемым разрушением.

1) Лазерная газификационная резка

При использовании лазерного луча с высокой плотностью мощности для нагрева заготовки температура быстро повышается и достигает точки кипения материала за очень короткое время. В результате материал начинает испаряться и образовывать пар. Эти пары вылетают с большой скоростью, создавая разрез в материале.

Тепло, необходимое для газификации материала, обычно велико, поэтому лазерная газификационная резка требует значительной мощности и плотности энергии.

Этот метод резки используется в основном для резки очень тонких металлов и неметаллические материалы такие как бумага, ткань, дерево, пластик и резина.

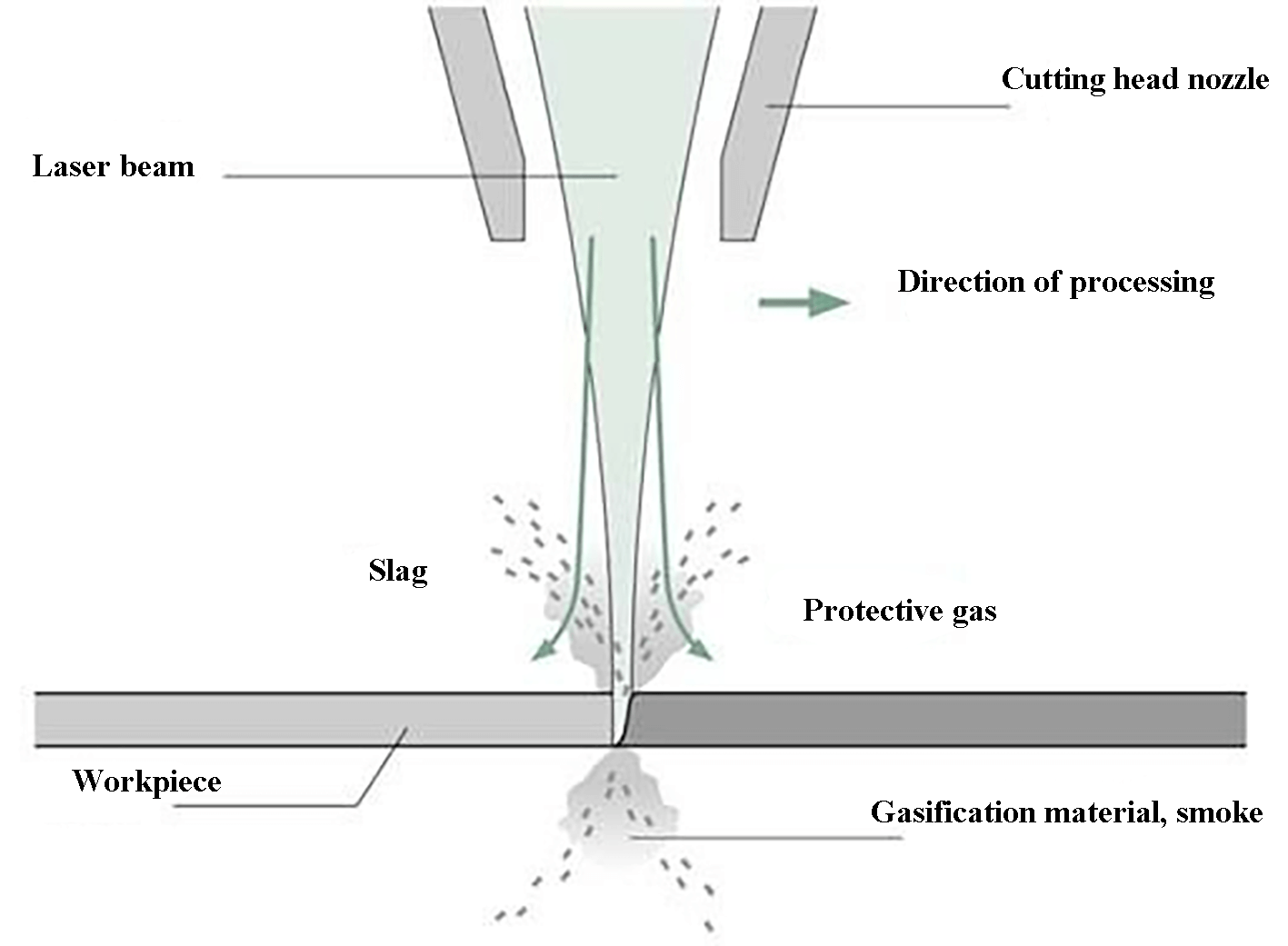

Рис. 2 Лазерная газификационная резка

Режущая кромка лазерной газификационной резки гладкая, без заусенцев.

2) Лазерная резка плавлением

Лазерная резка плавлением предполагает нагрев металлических материалов лазерным лучом, что приводит к их расплавлению, а затем использование инертных газов высокого давления (таких как N2, Ar и He), выходящих через сопло, для удаления жидкого металла и формирования разреза.

В отличие от лазерной газификационной резки, лазерная плавильная резка не требует полного испарения материала и потребляет лишь десятую часть энергии лазера. При резке листовых материалов скорость резки влияет на количество лазерной энергии, теряемой в процессе резки.

При увеличении скорости больше лучей достигает материала и увеличивает плотность мощности. При резке толстолистовых материалов скорость удаления плавления должна быть достаточно быстрой, чтобы лазерный луч не отражался несколько раз в разрезе, прерывая процесс резки.

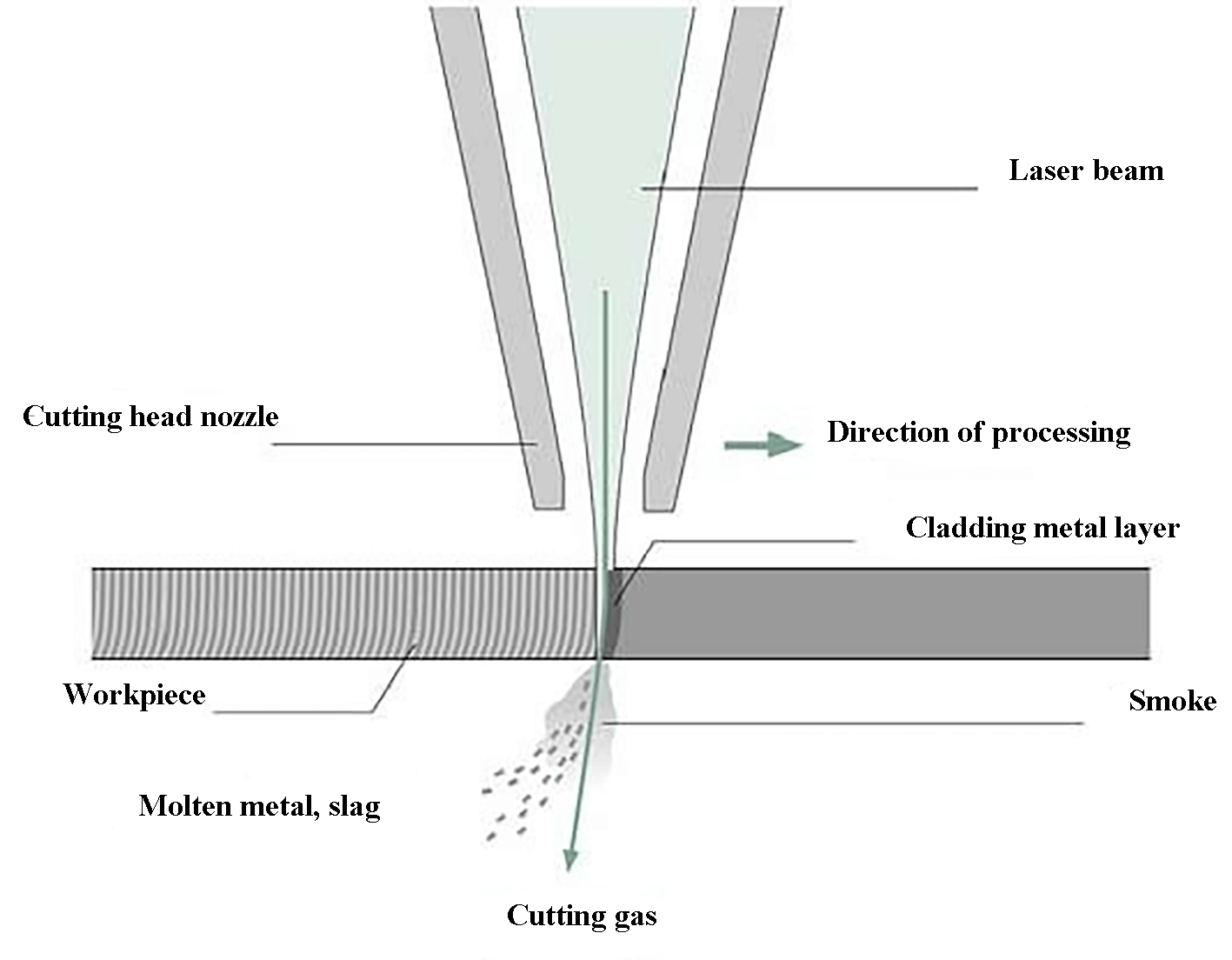

Рис. 3 Лазерная резка плавлением

В результате лазерной плавки на срезе образуется полосатый край.

Этот метод в основном используется для резки материалов или активных металлов, не склонных к окислению, например, нержавеющей стали, титан сплавы, а также алюминий и его сплавы.

Хотя азот используется в качестве вспомогательного газа для резки для повышения качества, он также увеличивает стоимость по сравнению с использованием кислорода в качестве вспомогательного газа для резки.

3) Лазерная резка с кислородным сопровождением плавления

Принцип лазерно-кислородной резки плавлением схож с принципом оксиацетиленовой резки: лазер служит источником тепла для предварительного нагрева, а кислород - вспомогательным режущим газом.

С одной стороны, кислород вступает в реакцию с железом, нагретым лазером до температуры около 1500℃, в результате чего постоянно выделяется большое количество тепла окисления, что приводит к нагреву и горению железного элемента.

С другой стороны, расплавленные жидкие оксиды и расплавленные материалы выбрасываются из зоны реакции, образуя надрезы в металле.

В процессе резки выделяется значительное количество тепла за счет реакции окисления, поэтому энергия, необходимая для лазерной кислородной резки, составляет лишь половину от той, что требуется для резки плавлением.

Кроме того, скорость резки намного выше, чем при лазерной газовой резке и резке плавлением. Шероховатость кромки, полученной при лазерной кислородно-плавильной резке, находится где-то между лазерной резкой испарением и лазерной резкой плавлением.

Этот метод используется в основном для резки углеродистой стали и других металлов, которые легко окисляются. Его можно использовать и для обработки таких материалов, как нержавеющая сталь, но при этом срез будет черным и шероховатым, а стоимость будет ниже, чем при резке в инертном газе.

4) Контролируемая резка трещин

Лазерная резка с контролем разрушения - это процесс резки хрупких материалов с использованием высокоскоростного и контролируемого нагрева лазерным лучом.

Принцип резки заключается в нагреве небольшого участка хрупкого материала лазерным лучом, который вызывает тепловой градиент и сильную механическую деформацию, приводящую к образованию трещин в материале.

Скорость резки при этом процессе высокая и требует лишь небольшого количества мощность лазераНо если мощность слишком высока, поверхность заготовки расплавится, а режущая кромка будет повреждена. Основными параметрами, которые можно контролировать, являются мощность лазера и размер пятна.

По сравнению с другими методами резки, лазерная резка известна своей высокой скоростью и отличным качеством. Некоторые ключевые особенности лазерной резки включают:

Таблица 1 Сравнение скорости резания при нескольких методах резания

| Метод резки | Лазерная резка | Плазменная резка | Оксиацетиленовая резка | Гидравлическая резка |

| Скорость резки | Очень быстро | Быстрый | Медленный | Очень медленно |

При лазерной резке выбор газа для резки зависит от материала, который режется. Выбор газа для резки и его давление существенно влияют на качество процесс лазерной резки.

В качестве вспомогательных газов для лазерной резки обычно используются кислород (O2), азот (N2) и сжатый воздух. В некоторых случаях также используется аргон (Ar). По давлению газ для резки можно разделить на газ высокого и низкого давления.

3.2. Выбор типа вспомогательного газа

Основные функции вспомогательного газа в лазерной резке следующие:

При выборе различных технологий лазерной резки, выбор вспомогательного газа может варьироваться в зависимости от различных материалов для резки и мощности станка лазерной резки.

Вот характеристики, виды использования и сферы применения различных вспомогательных газов:

1) Кислород

Кислород (O2) используется в основном для резки материалы из углеродистой стали. Тепло, выделяемое в результате химической реакции кислорода и железа, способствует эндотермическому плавлению металла, что значительно повышает эффективность резки и позволяет резать более толстые материалы, увеличивая производительность станка лазерной резки.

Однако использование кислорода также приводит к образованию очевидной оксидной пленки на кромке реза и оказывает упрочняющее воздействие на окружающий материал, что может повлиять на дальнейшую обработку. Обрезанный край материала имеет черный или темно-желтый цвет.

Для резки листов из углеродистой стали обычно используется кислородная резка с низким давлением. бурение или резки под низким давлением.

2) Азот

Когда азот (N2) используется в качестве вспомогательного газа для резки, он образует защитную атмосферу вокруг расплавленного металла, предотвращая окисление и образование оксидной пленки, что позволяет осуществлять неокислительную резку.

Однако, поскольку азот не вступает в реакцию с металлами, способность к резке не так высока, как у кислорода, который имеет теплоту реакции. Кроме того, при азотной резке расходуется в несколько раз больше азота, чем при кислородной, что делает ее более дорогостоящей.

Неокислительная режущая поверхность имеет прямую сварку, покрытие и сильные антикоррозийные свойства, а торцевая поверхность надреза - белая. Для резки нержавеющей стали обычно используется азот, оцинкованный листАлюминиевые и алюминиевые пластины, латунь и другие материалы с использованием перфорации под низким давлением и резки под высоким давлением.

Важно отметить, что расход газа оказывает значительное влияние на резку при использовании азота. При обеспечении давления режущего газа необходимо обеспечить достаточный расход газа.

3) Сжатый воздух

Сжатый воздух, который можно легко получить и который очень дешев благодаря прямой подаче от воздушного компрессора, является наиболее экономичным и практичным выбором, когда нет строгих требований к цвету разрезаемого материала.

Хотя воздух содержит только около 20% кислорода, его эффективность резки ниже, чем у кислородной резки, но его режущая способность близка к азотной, с немного более высокой эффективностью резки, чем у азотной резки. Торцевая поверхность воздушная резка кажется желтого цвета.

Экономическое сравнение лазерной резки сжатым воздухом и азотной лазерной резки

В настоящее время стоимость жидкого азота на рынке составляет около 1400 юаней за тонну,

Жидкость Азот для лазерной резки нужен бак Дьюара, который обычно составляет 120 кг/кан, а цена 1 кг - более 3 юаней.

По данным 1400 юаней за тонну, удельный вес азота в стандартном состоянии составляет 1,25 кг/м3.

Таким образом, максимальный расход жидкого азота в резервуаре Дьюара составляет около 120/1,25 = 96 Нм.3.

Стоимость азота за Нм3 составляет 168/96 = 1,75 юаней/Нм3

Если воздушный компрессор Baode PM15TK-16 используется для подачи сжатого воздуха под давлением 16 бар, он может обеспечить 1,27 м3 в минуту.

Полная потребляемая мощность воздушного компрессора этого типа составляет 13,4 кВт.

Если стоимость электроэнергии в промышленности рассчитывается как 1,0 юань/кВтч, то стоимость воздуха на 1 м3 13,4 × 1,0 / (1,27 × 60) = 0,176 юаней/м3.

В соответствии с фактическим расходом 0,5 м3 газа в минуту и станок лазерной резки работает 8 часов в день, экономия при воздушной резке по сравнению с азотной составляет: (1,75 - 0,176) × 8 × 60 × 0,5 = 378 юаней

Если станок лазерной резки работает 300 дней в году, стоимость потребления газа может быть сэкономлена: 378 x 300 = 113400 юаней,

Поэтому, использование сжатого воздуха вместо азотной резки очень экономично и практично.

Экономии газа за год достаточно для покупки трех высококачественных встроенных воздушных компрессоров.

4) Аргон

Аргон - инертный газ, который может предотвратить окисление и азотирование при лазерной резке, а также может использоваться при сварке в растворе. Однако стоимость аргона выше, чем стоимость азота, что делает использование аргона в общей лазерной резке нерентабельным.

Аргоновая резка используется в основном для резки титана и титановых сплавов, а торцевая поверхность разреза после резки остается белой.

Существует несколько способов оценить качество кромки при лазерной резке. Визуальные факторы, такие как наличие заусенцев, впадин и зернистости, можно заметить без использования каких-либо инструментов. Однако для более технических факторов, таких как перпендикулярностьшероховатость и ширину надреза, для измерения требуются специализированные инструменты.

Кроме того, другие факторы, такие как осаждение материала, коррозия, зона термического воздействия и деформация, также играют решающую роль в определении качества лазерной резки. К распространенным проблемам, которые могут привести к низкому качеству резки, относятся пережог и образование шлака.

Характеристики станка лазерной резки, такие как мощность лазера, частота импульсов, скорость резки, фокус, направление поляризации, размер сопла, давление и расход вспомогательного газа, влияют на оценку качества лазерной резки.

Рис. 4 Ключевые факторы оценки качества лазерной резки

1) Пережог возникает, когда тепло от плавления заготовки не может быть эффективно отведено потоком воздуха высокого давления из-за слишком высокой мощности лазера или слишком медленной скорости резки отверстий. Решением этой проблемы является снижение мощности лазера и увеличение расхода газа.

Рис. 5 Пережог

2) Прилипший шлак также называется заусенцем.

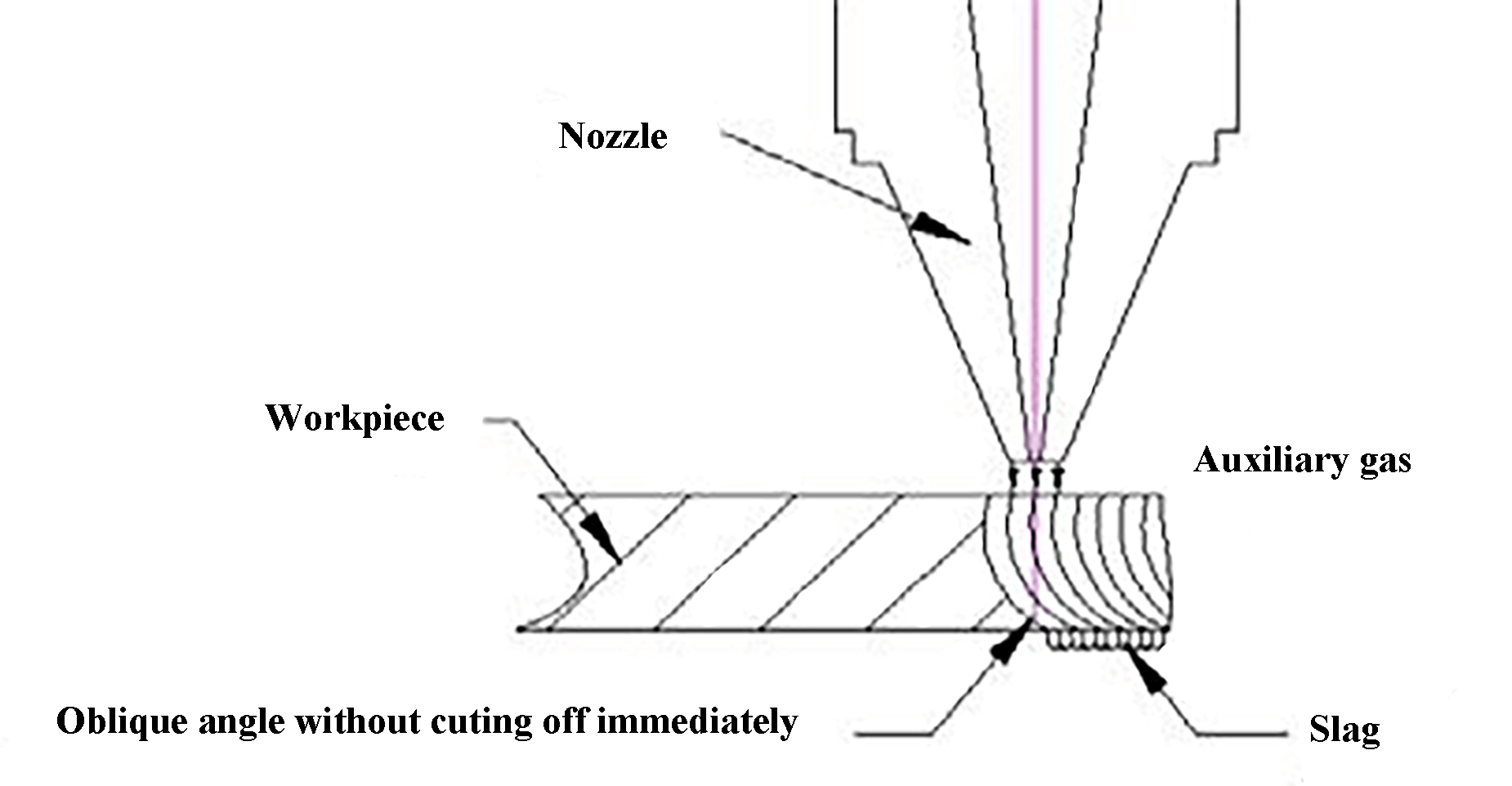

Недостаточная мощность лазера или давление вспомогательного газа, а также чрезмерная скорость резки приводят к тому, что вспомогательный газ не может эффективно удалить расплавленные или парообразные материалы, образующиеся в процессе резки, что приводит к прилипанию шлака к нижней кромке поверхности реза.

Рис. 6 Прилипший шлак

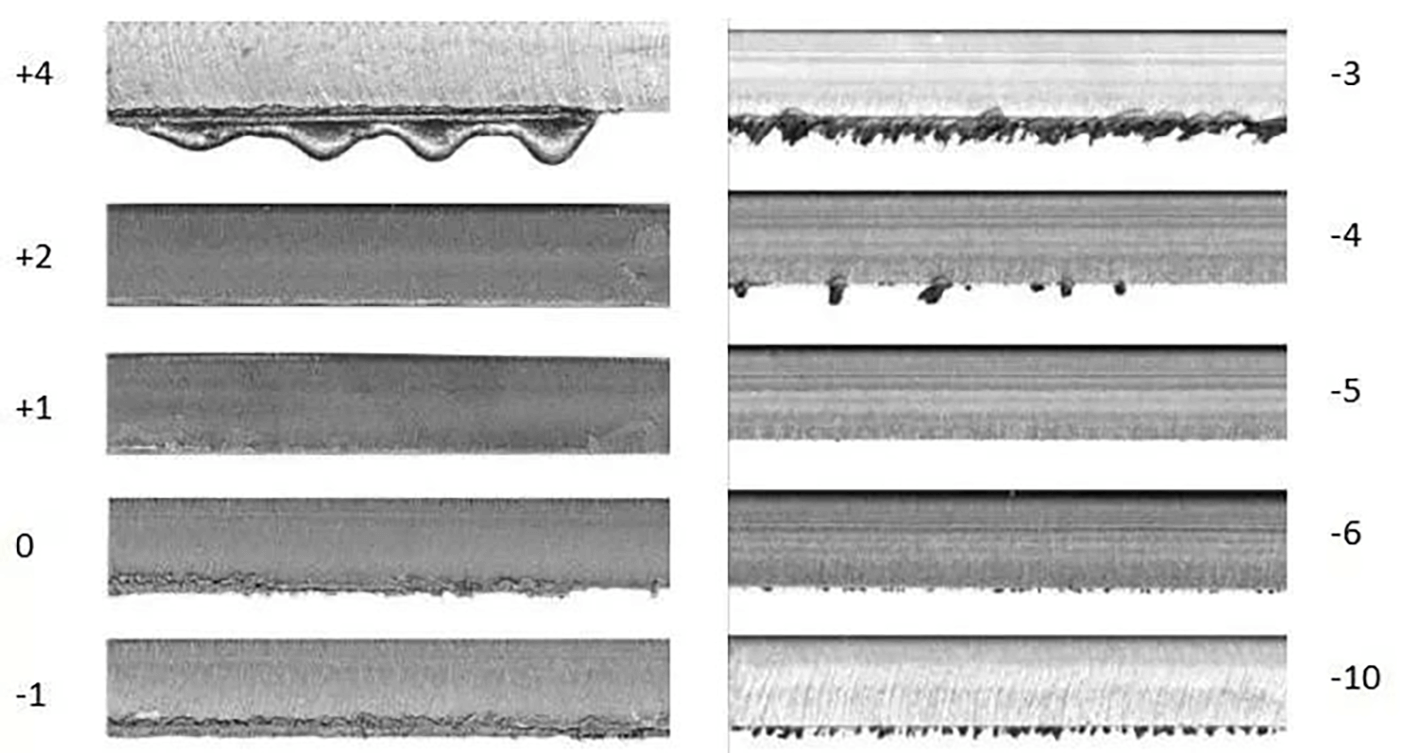

Положение фокусировка лазерного луча оказывает значительное влияние на качество резки. При резке различных материалов требуется настройка различных положений фокуса.

Иногда присутствие режущий заусенец происходит не из-за недостаточного давления вспомогательного газа, а скорее из-за слишком высокой фокусировки. Влияние положения фокуса луча на качество резки показано на рисунке 7.

Рис. 7 Влияние фокуса луча на эффект резки (углеродистая сталь: 15 мм, нержавеющая сталь: 8 мм)

1) Слишком высокая скорость резки

Рис. 8 Влияние слишком высокой скорости резания

2) Слишком низкая скорость резки

Положение центра сопла по отношению к центру лазерного луча влияет на качество резки. Если центры смещены, высокоскоростной поток воздуха из сопла может вызвать скопление расплавленного материала с одной стороны, что приводит к образованию шлака и затрудняет резку.

Важно выбрать подходящий размер насадки.

При резке толстых листов необходимо большое сопло, чтобы учесть большой диаметр лазерного луча. Однако большое сопло имеет и свои недостатки. Медленная скорость воздушного потока и ослабленная способность выдувать расплавленный материал могут привести к образованию заусенцев на режущей части.

Кроме того, большой размер сопла может привести к тому, что шлак и дым, образующиеся во время лазерной резки, попадут в сопло, что может привести к повреждению защитной линзы. В мощных лазерных станках отраженный лазерный луч может даже сжечь лазерную головку.

Качество сжатого воздуха значительно влияет на результат лазерной резки.

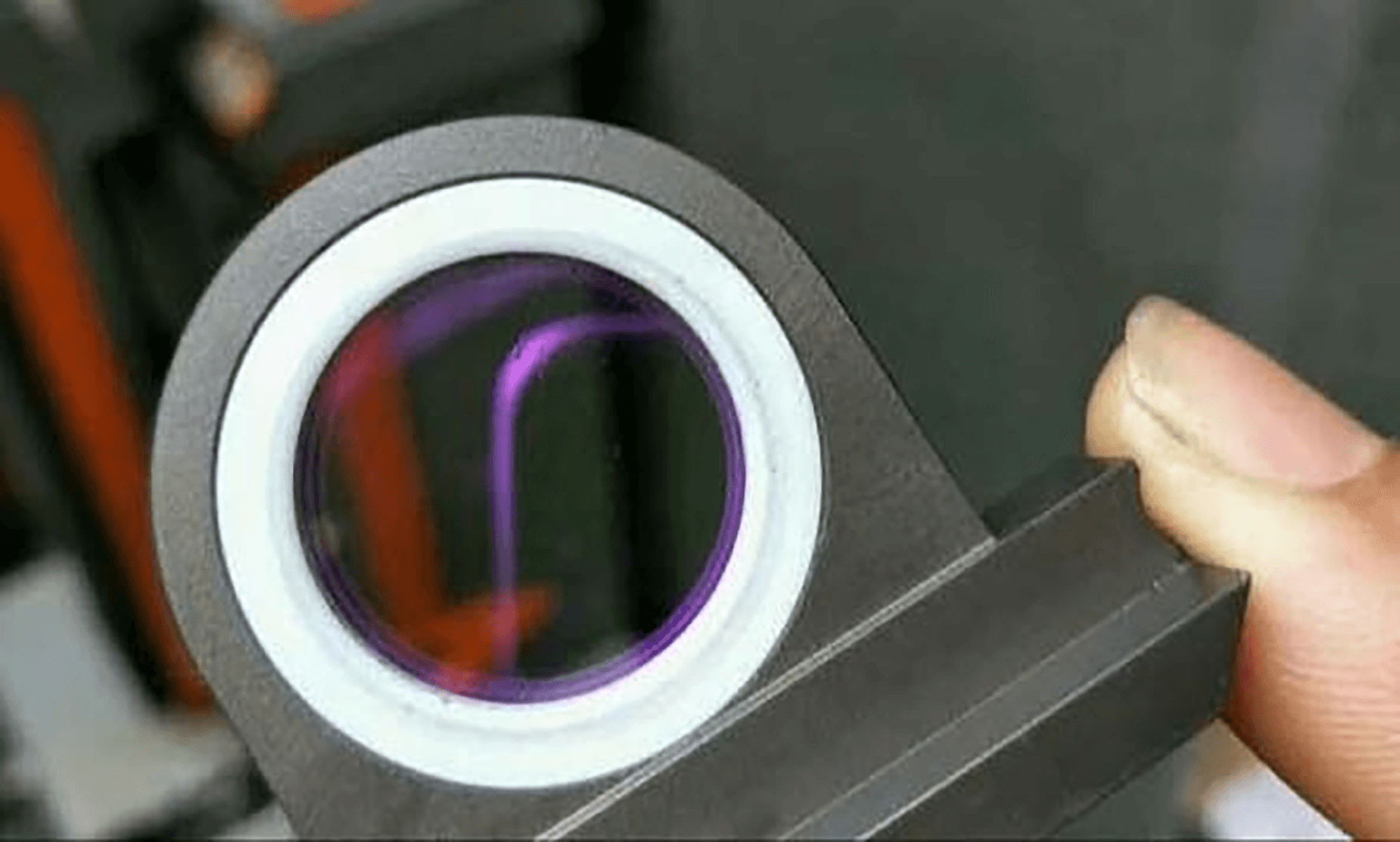

Сжатый воздух часто содержит водяной туман и масло, которые, если их не очистить, могут серьезно повлиять на передачу лазерного луча через защитное зеркало лазерной режущей головки, в результате чего она теряет фокус, что приводит к неполному разрезу и образованию отходов.

В случае сверхмощных станков лазерной резки даже самое незначительное количество масляной пленки или водяного тумана на поверхности зеркала или сопла может привести к высокоэнергетическому лазерному излучению, которое может сжечь лазерную головку.

Цена лазерной головки для супермощного станка лазерной резки (свыше 12 000 Вт) составляет более 20 000.

Однако многие поставщики воздушных компрессоров не могут эффективно удалять масло и влагу из сжатого воздуха.

В результате большинство пользователей сверхмощных станков лазерной резки не хотят использовать сжатый воздух в качестве вспомогательного газа из-за потенциальных рисков.

На рисунках 9 и 10 показана разница между незагрязненными и загрязненными линзами, соответственно.

Рис. 9 Незагрязненные линзы

Рис. 10 Загрязненные линзы

При выборе воздушного компрессора для станка лазерной резки необходимо всесторонне учитывать мощность лазера, тип вспомогательного газа, давление и расход.

Это основано на результатах многочисленных практик, которые показывают, что эти факторы значительно влияют на толщину и эффективность лазерной резки металла.

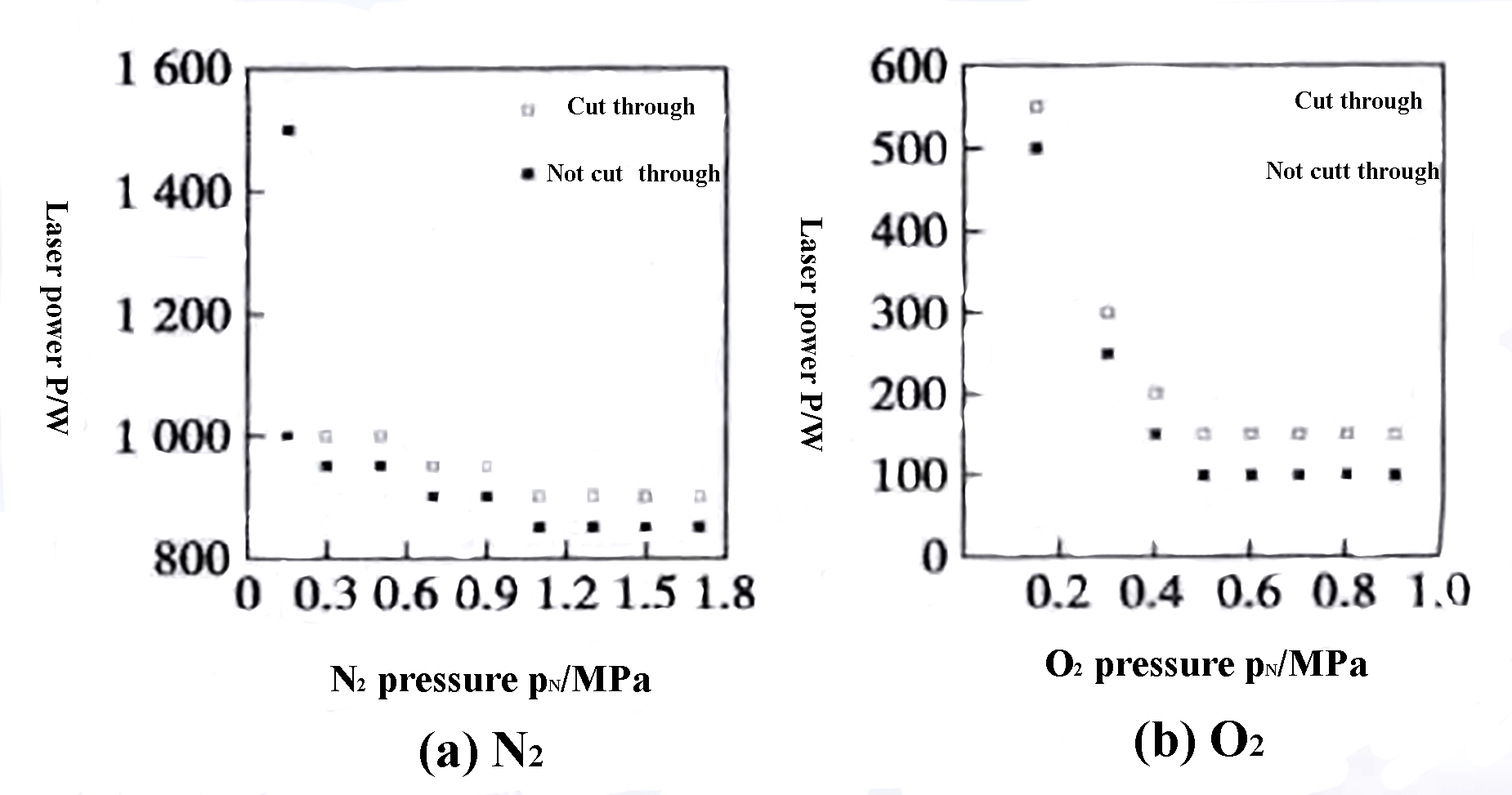

Влияние мощности лазера и давления вспомогательного газа на способность к лазерной резке показано на рис. 9 в соответствии с экспериментом 4 исследования лазерной резки, проведенного Университетом Цинхуа. Скорость резки составляла 3 м/мин, диаметр пятна - 0,16 мм, форма сопла - коническая, диаметр дна сопла - 1,5 мм, расстояние между соплом и заготовкой - 1 мм.

Рис. 11 Влияние мощности лазера и давления вспомогательного газа на способность к лазерной резке

Как показано на рис. 11 (a), можно заметить, что для низкоуглеродистого материала толщиной 2 мм стальная пластинаЕсли мощность лазера составляет менее 860 Вт, заготовка не может быть разрезана, независимо от того, насколько сильно повышено давление вспомогательного газа - азота. Это происходит потому, что энергии, выделяемой лазером, недостаточно для проникновения в заготовку.

С другой стороны, если мощность лазера достаточна для проникновения в заготовку, то чем выше мощность лазера, тем меньше требуется давление вспомогательного газа.

Из рис. 11 (b) видно, что при использовании кислорода для резки листа из низкоуглеродистой стали той же толщины влияние энергии лазера и давления вспомогательного газа на способность к резке сопоставимо с влиянием азота. Однако мощность лазера и давление вспомогательного газа, необходимые для резки, значительно снижаются.

Это связано с тем, что кислород вступает в реакцию с железом в процессе резки, выделяя примерно в четыре раза большую мощность лазера. Именно поэтому при резке листов из низкоуглеродистой стали толщиной 2 мм и более предпочтение отдается кислородной резке на обычных станках лазерной резки средней мощности.

При резке листов углеродистой стали сжатым воздухом в нем содержится около 20% кислорода. Эта часть кислорода также вступает в реакцию с железным элементом и выделяет тепло в процессе резки, поэтому эффективность резки листов углеродистой стали сжатым воздухом несколько выше, чем азотом.

Кроме того, производительность станков лазерной резки варьируется между производителями из-за различий в лазерах и технологиях, и в этой заметке приводятся открытые данные нескольких производителей для сравнения.

Таблица 2 Максимальная толщина резки на станке лазерной резки Han, мм

Использование Волоконный лазер IPG

| Материал | 1000W | 1500W | 2000W | 2500W | 3000W | 4000W |

| Низкоуглеродистая сталь | 10 | 12 | 16 | 20 | 22 | 25 |

| Нержавеющая сталь | 4 | 5 | 6 | 8 | 12 | 16 |

| Алюминиевый сплав | 4 | 5 | 6 | 8 | 12 | 16 |

| Медный сплав | 2 | 3 | 4 | 5 | 6 | 8 |

Таблица 3 Максимальная толщина резки станка лазерной резки HG, мм

Волоконный лазер серии Marvel

| Материал | 3300W | 4200W | 6000W | 8000W | 10000W | 12000W |

| Низкоуглеродистая сталь | 20 | 20 | 22 | 25 | 25 | 25 |

| Нержавеющая сталь | 10 | 12 | 20 | 25 | 30 | 40 |

| Алюминиевый сплав | 10 | 12 | 20 | 25 | 30 | 30 |

| Латунь | 6 | 8 | 12 | 14 | 16 | 20 |

Таблица 4 Максимальная толщина реза Лазер Bystronic режущий станок, мм

| Материал | 500W | 1000W | 2000W | 3000W |

| Низкоуглеродистая сталь | 6 | 10 | 16 | 20 |

| Нержавеющая сталь | 3 | 5 | 8 | 10 |

| Алюминиевый сплав | 2 | 3 | 5 | 8 |

| Латунь | 2 | 3 | 5 | 8 |

Благодаря снижению стоимости лазера, общая стоимость станков для лазерной резки значительно снизилась. В настоящее время большинство пользователей металлообработки приобретают станки лазерной резки мощностью 3000-4000 Вт.

Тем не менее, небольшое количество пользователей металлообработки в металлический материал На рынке в основном выбирают станки лазерной резки сверхвысокой мощности с мощностью 12000-15000 Вт.

В результате лазерная резка, как правило, может применяться для листов из низкоуглеродистой стали толщиной менее 22-25 мм, а также для листов из нержавеющей стали, алюминиевых сплавов и медных сплавов толщиной менее 10-16 мм.

Среди них,

Согласно предыдущим обсуждениям, толщина листа, который может быть разрезан станком лазерной резки, оснащенным воздушным компрессором, зависит в первую очередь от мощности лазера и не сильно зависит от давления сжатого воздуха.

Если мощность лазера достаточна, давление сжатого воздуха не повлияет на способность к резке. И наоборот, если мощность лазера недостаточна, увеличение давления сжатого воздуха не улучшит резку.

Однако, если мощность лазера достаточна, более высокое давление сжатого воздуха приводит к улучшению качества лазерной резки и повышению эффективности резки. Развитие мощности станков лазерной резки с течением времени прогрессировало от малой до средней, высокой и даже сверхмощной.

Требования к давлению воздушных компрессоров для станков лазерной резки менялись с течением времени: начиная с 8 бар, два года назад они выросли до 13 бар, а в настоящее время составляют 16 бар, и в будущем планируется достичь 20-30 бар.

Сжатый воздух после осушения и очистки разделяется на три канала для станка лазерной резки, который использует его в качестве вспомогательного газа: газ для резки, источник питания для цилиндра и газ для удаления пыли из оптического тракта под положительным давлением для обеспечения правильной работы.

На долю газа для резки приходится примерно 80-90% от общего потребления сжатого воздуха. Машины, которые не используют сжатый воздух в качестве вспомогательного газа, а вместо него применяют азот или кислород, все равно нуждаются в небольшом воздушном компрессоре для обеспечения источника питания баллона с атмосферным воздухом давлением 6-7 бар.

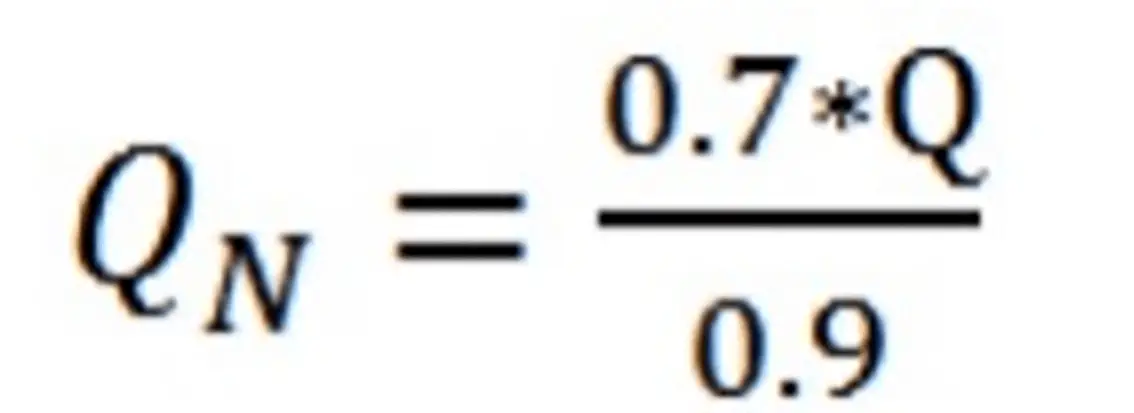

Чтобы определить необходимое количество воздушного компрессора для станков лазерной резки, использующих сжатый воздух в качестве вспомогательного газа, необходимо рассчитать расход сжатого воздуха через сопло.

Абсолютное давление воздуха до и после сопла обозначается как P и P0, соответственно. На основании теории сопел, когда P0/P меньше или равно 0,528, можно рассчитать расход сжатого воздуха, проходящего через сопло в стандартном состоянии.

Где,

При расчете нагнетания воздушного компрессора необходимо учитывать время свободного хода станка лазерной резки, при этом фактическое время работы должно составлять 50-70%. Фактическое требуемое перемещение, QN, может быть рассчитано следующим образом:

В соответствии с мощностью лазерной резки машины, общие семь сопла спецификации являются: 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0 мм.

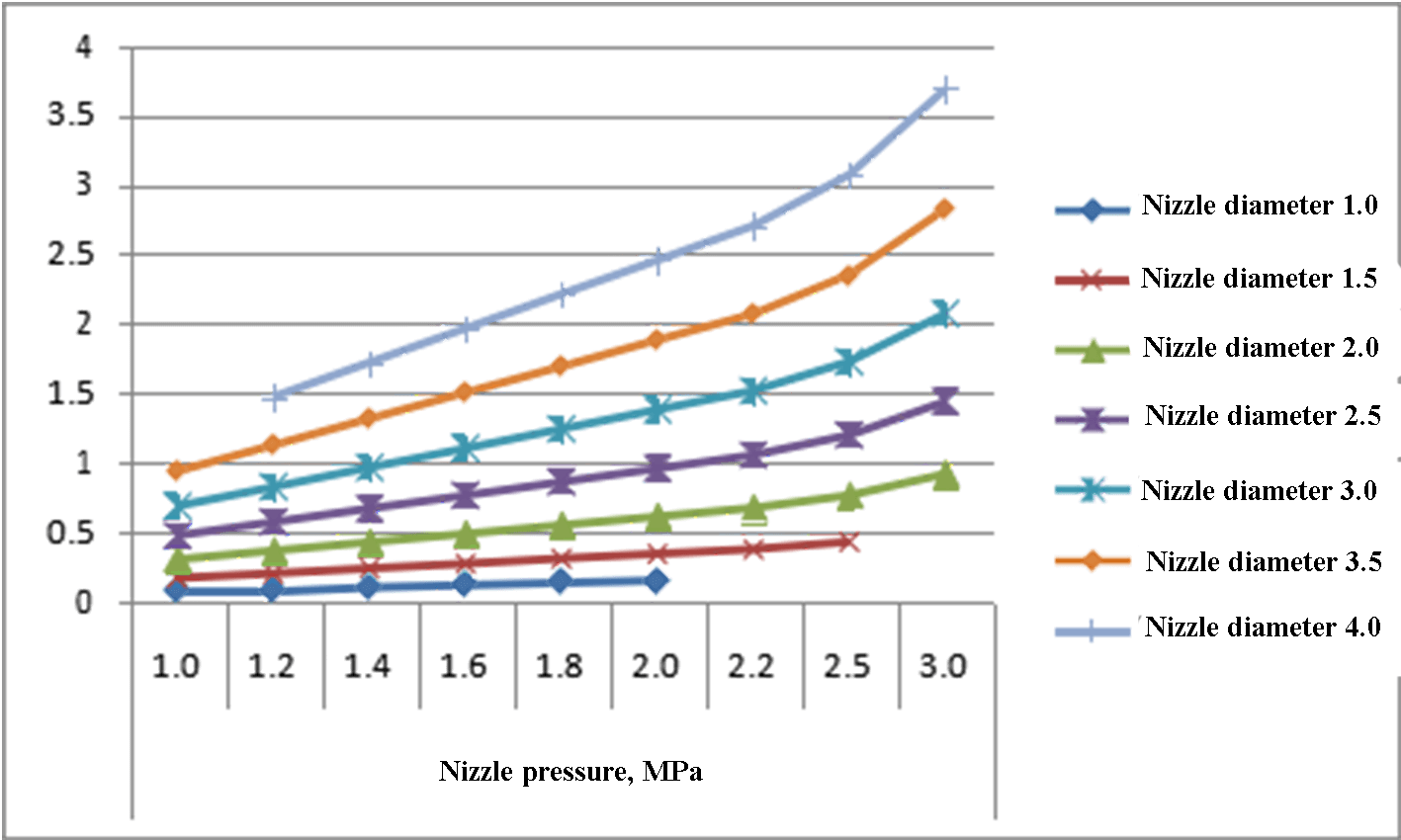

На рис. 12 показан расход вспомогательного газа для форсунок с различным давлением резания.

Рис. 12 Расход вспомогательного газа для форсунок с различным давлением резания, m3/мин

Пример 1:

Пользовательский станок для лазерной резки использует сопло диаметром 2,0 мм, а давление резки должно достигать 1,6 МПа.

Как должен быть оборудован воздушный компрессор?

Ответ:

Как показано на рисунке 12, поток сжатого воздуха составляет 0,491 м3/мин требуется для сопла диаметром 2,0 мм для поддержания абсолютного давления 1,6 МПа;

Если фактическое время газовыделения составляет 70%, а для расчета вспомогательной резки используется 90% вытесняемого компрессором воздуха, то необходимый объем газа составляет: 0.491 * 0.7/0.9 = 0.382 m3/мин, а для двух компрессоров - не менее 0,764 м3/мин.

Номинальная производительность компрессора Baode11TK/16 составляет 0,97 м3/мин, который может быть оснащен двумя станками лазерной резки с соплом 2,0 мм (один управляется двумя), или станком лазерной резки с соплом 2,5 мм.

Пример 2:

Как встроенный воздушный компрессор для лазерной резки Baode15TK/16 может быть оснащен станком для лазерной резки?

Ответ:

Номинальная производительность компрессора Baode15TK/16 составляет 1,27 м3/мин, что можно преобразовать в: 1.27 * 0.9/0.7 = 1.633 m3/мин

Согласно рис. 12, один встроенный воздушный компрессор Baode15TK/16 для лазерной резки может быть оснащен одним станком лазерной резки с соплом 3,5 мм или двумя станками лазерной резки с соплом 2,5 мм (один приводится в действие двумя).

Качество сжатого воздуха напрямую влияет на качество лазерной резки, а поскольку станок для лазерной резки обычно работает непрерывно, воздушный компрессор обычно располагается рядом с ним.

Поэтому воздушный компрессор должен быть оснащен эффективным осушителем для удаления из сжатого воздуха максимального количества влаги, а также высокоточной фильтрующей группой с достаточной точностью, чтобы полностью отфильтровать частицы масла и пыли.

По окончании обработки точка росы сжатого воздуха достигает 2-5°C, остаточное содержание масла составляет менее 0,001 ppm, а содержание частиц - менее 0,01 мкМ.

После осушения воздуха его температура возвращается на уровень, близкий к нормальному, что позволяет эффективно предотвратить повторное образование конденсата.

Такой высококачественный сжатый воздух обеспечивает длительную стабильную работу станка лазерной резки и избавляет от необходимости частой очистки защитной линзы.

Поршневой воздушный компрессор способен создавать высокое давление, но он известен своим шумом, множеством уязвимых деталей и плохой обработкой отработанного масла.

Поэтому не рекомендуется использовать поршневой воздушный компрессор для давления ниже 1,6 МПа.

Для давления ниже 1,6 МПа обычно рекомендуется выбирать воздушный компрессор винтового типа с соответствующим осушителем холода и прецизионным фильтром.

Компрессор должен быть оснащен двигателем с постоянным магнитом и переменной частотой, который поддерживает стабильность давления подачи воздуха и обеспечивает оптимальные результаты резки.

Большинство пользователей не имеют достаточных знаний о воздушных компрессорах и очистке сжатого воздуха. Если пользователи приобретают воздушный компрессор, резервуар для хранения воздуха, осушитель холода и фильтр по отдельности и пытаются установить их самостоятельно, это может занять много времени и привести к тому, что система не будет соответствовать требуемым стандартам качества сжатого воздуха.

Встроенный воздушный компрессор объединяет компрессор, резервуар для хранения воздуха, водоотделитель, холодный осушитель и фильтр в одном устройстве, что избавляет пользователя от необходимости самостоятельно устанавливать газовый баллон, холодный осушитель и фильтр, а также от хлопот по установке и подключению на месте и неудобств, связанных с обращением к нескольким поставщикам для обслуживания.

Он обеспечивает непрерывное, стабильное и чистое сжатие воздуха, что делает его идеальным вариантом для поддержки мощных станков лазерной резки.

Рис. 13 Встроенный воздушный компрессор для станка лазерной резки

В настоящее время в станках лазерной резки, требующих сжатого воздуха под давлением более 1,6 МПа, в основном используются поршневые компрессоры, однако их развитие идет медленно из-за ограничений в плане надежности и качества.

По мере того как мощные станки для лазерной резки становятся все более распространенными, растет спрос на резку толстых листов.

Необходимо разработать малопоточный винтовой воздушный компрессор высокого давления с номинальным давлением нагнетания ≥ 2,0 Мпа.

При покупке воздушного компрессора для лазерной резки, если учитывать только стоимость покупки, в итоге можно приобрести некачественный продукт.

Поставщикам также необходимо получать прибыль, и если они будут продавать высококачественную компрессорную установку по самой низкой цене на рынке, они не получат никакой прибыли.

Ради своего бизнеса и прибыли они могут пойти на компромисс с качеством, используя более дешевые и некачественные компоненты.

Например, чтобы конкурировать и увеличить прибыль, некоторые холодильные сушилки с номинальным потоком обработки 1 м3/мин уже доступны на рынке, но ни один из них не может достичь номинальной температуры точки росы под давлением 2-8 ℃, при этом фактическая точка росы под давлением превышает 12-16 ℃.

Если в станке лазерной резки используется такой охлаждающий фен, защитную линзу придется чистить несколько раз в день, что скажется на качестве лазерной резки.

Аналогичным образом, ядро сепарации нефти и газа и его прецизионный фильтр, добавляющий ценность, стоят недешево.

При выборе воздушного компрессора для лазерной резки пользователь может склониться к выбору компрессора с большим рабочим объемом, чем требуется на самом деле, а продавцы могут попытаться продать ему компрессор большего объема.

Однако, если величина перемещения значительно превышает фактическую потребность, то даже при частотном регулировании компрессор может работать на низкой частоте и подавать чрезмерное количество воздуха, что приведет к переходу машины в спящий режим.

Для поддержания стабильного давления воздуха компрессор должен снова начать работу, как только потребуется воздух, что приводит к частым циклам "старт-пуск-сон-старт-пуск-сон", которые могут сократить срок службы компрессора и увеличить содержание масла в выхлопных газах.

В случаях, когда компрессор слишком большой, может потребоваться изменение параметров контроллера для уменьшения частоты автоматического запуска и остановки, например, увеличение задержки холостого хода с 10 секунд до 180 секунд.

Если воздушный компрессор запущен до осушителя холода, возможно, что отработанный воздух не достигнет требуемого давления точки росы в течение длительного времени. Если станок лазерной резки будет работать в таком состоянии, существует риск конденсации воды в сжатом воздухе на защитной линзе головки лазерной резки.

Правильный порядок работы заключается в том, чтобы сначала запустить осушитель холода, а затем запустить воздушный компрессор, когда температура хладагента опустится примерно до 5°C.

Воздушный компрессор общего назначения с давлением выхлопа 7-8 бар работает при температуре не более 90°C в нормальных условиях. Производитель обычно устанавливает температуру выхлопа в диапазоне 78-85°C.

Однако для воздушных компрессоров с давлением выхлопа более 1,6 МПа поддержание такой низкой температуры выхлопа может быть проблематичным при использовании на станке лазерной резки.

Летом воздушный компрессор высокого давления работает при температуре выхлопных газов около 80°C, что облегчает отделение воды и эмульгирование смазочного масла, вызывая резкое увеличение содержания масла в выхлопе.

Это может привести к ухудшению качества резки или даже к повреждению фокусирующей линзы. Температуру выхлопных газов следует устанавливать в зависимости от места и времени года, как показано на рис. 14.

Рис. 14 Точка росы под давлением насыщенного воздуха

1) Перед началом работы каждый день необходимо сливать конденсат из воздушного бака и проверять наличие масляных пятен в конденсатной воде.

2) Состояние маслоотводящего трубопровода от газомаслоотделителя к главному двигателю компрессора следует контролировать через смотровое стекло (Рисунок 15), чтобы определить высокое или низкое содержание масла в выхлопных газах, и если смазочное масло или необходимо заменить маслоотделительный сердечник.

a. Высокоскоростной поток воздуха, несущий небольшое количество смазочного масла, виден через смотровое стекло - это считается нормальным;

b. Смотровое стекло заполнено смазочным маслом и медленно перемещается - это указывает на засорение трубопровода и необходимость его очистки;

c. Через смотровое стекло виден высокоскоростной поток воздуха, несущий значительное количество смазочного масла - это говорит о том, что эффект сепарации масла недостаточен, что приводит к высокому содержанию масла в выхлопных газах и требует немедленного внимания.

Рис. 15 Смотровое стекло для возврата масла

3) Замените фильтрующий элемент прецизионного фильтра в течение указанного производителем времени.

4) Заменяйте элемент воздушного фильтра, маслоотделитель, масляный фильтр и смазочное масло в течение указанного производителем срока.

Заключение: Сжатый воздух широко используется в качестве вспомогательного газа в станках лазерной резки. Он может использоваться вместо кислорода для резки листов углеродистой стали и азота для резка нержавеющей сталиоцинкованные листы, алюминиевые сплавы и медные сплавы. Правильный выбор и использование воздушного компрессора не только гарантирует качество лазерной резки, но и обеспечивает высокую эффективность резки и значительную экономию средств.

Использование воздушного компрессора винтового типа в качестве вспомогательного устройства для станка лазерной резки имеет следующие специфические преимущества и недостатки:

Преимущества:

Недостатки:

К устройствам доочистки воздушного компрессора, используемого в станке лазерной резки, относятся в основном трубопроводные фильтры и рефрижераторные осушители. Принципы работы этих устройств и их влияние на качество лазерной резки заключаются в следующем:

Трубопроводный фильтр:

Его основная функция - удаление из сжатого воздуха пыли, примесей и других загрязняющих веществ. В процессе лазерной резки сжатый воздух служит важнейшим источником защитного газа, источником энергии и выдува пыли. Если в сжатом воздухе содержится большое количество масляной пленки или пыли, это напрямую влияет на качество и эффективность лазерной резки. Поэтому установка фильтров водяного и масляного тумана необходима для обеспечения чистоты воздуха, поступающего в рефрижераторный осушитель, с типичным диапазоном точности 3~25 мкм.

Холодильная сушилка:

Холодильный осушитель использует технологию, которой уже более 100 лет, удаляя влагу путем понижения температуры сжатого воздуха, тем самым повышая его сухость. Эта технология позволяет эффективно снизить содержание влаги в сжатом воздухе, но ее эффект может варьироваться в зависимости от географического положения, что требует выбора подходящего типа осушителя (например, адсорбционного или рефрижераторного) в зависимости от реальных условий. Выбор рефрижераторного осушителя имеет решающее значение для качества лазерной резки, поскольку влага в сжатом воздухе может вызвать рассеивание лазерного излучения, тем самым влияя на способность и эффективность резки.